Изобретение относится к области энергетического машиностроения, а именно к способам импульсно-лазерной модификации и ионно-плазменного упрочнения поверхности, и может быть использовано, например, для защиты рабочих лопаток влажнопаровых ступеней турбин от износа, вызванного каплеударной эрозией.

Известен способ получения многослойной модифицированной поверхности титана (патент РФ №2686973, МПК C22F 3/00, опубл. 06.05.2019) путем поверхностной лазерной обработки титановой пластины многоканальным диодным лазером мощностью 5 кВт, при этом на поверхность пластины наносят упрочняющие дорожки в виде сетки посредством проходов лазерного излучения. При реализации данного способа обеспечивается равномерность структуры, твердости и глубины упрочненного слоя титановой пластины.

Недостатком данного способа является узкая область применения (только для титановых сплавов).

Наиболее близким по технической сущности к изобретению является способ нанесения покрытия на поверхность стального изделия (патент РФ №2660502, МПК С23С 14/06, опубл. 06.07.2018), в котором проводится ионная очистка поверхности изделия и вакуумной камеры в среде инертного газа, ионное травление и ионно-плазменное азотирование поверхности изделия, нанесение покрытия методом физического осаждения из паровой фазы.

Недостатком данного технического решения является его низкая эффективность на этапах максимальной и установившейся скоростей эрозионного износа, когда разрушенный слой покрытия, продлевающий инкубационный период процесса износа, перестает нести защитную функцию и постепенно интенсивность износа приближается к показателям основного металла на этапах максимальной и установившейся скоростей эрозионного износа.

Технической задачей предлагаемого изобретения является модификация и упрочнение поверхности стального изделия.

Технический результат заключается в повышении износостойкости покрытия.

Это достигается тем, что в известном способе нанесения покрытия на поверхность стального изделия, включающем ионную очистку поверхности изделия и вакуумной камеры в среде инертного газа, ионное травление и ионно-плазменное азотирование поверхности изделия, до ионной очистки изделия текстурируют рельеф поверхности изделия импульсно-лазерной модификацией поверхности с заданными глубиной впадин и высоты выступов 10÷30 мкм, шириной выступов 40÷60 мкм, шириной впадин 40÷60 мкм, формируют бороздки с продольным направлением и параллельным отношением бороздок друг к другу, а глубина ионно-плазменного азотирования (упрочнения) поверхности выбрана 30÷100 мкм.

Способ нанесения покрытия на поверхность стального изделия осуществляется следующим образом.

Изделие обезжиривают с использованием изопропилового спирта и промывают дистиллированной водой, затем подвергают сушке на воздухе. Подготовленное таким образом изделие размещают на координатном столе. В процессе подготовки задают требуемые параметры лазерного излучения (мощность, частота лазерного импульса и скорость сканирования) и траектории движения лазерного луча по обрабатываемой поверхности изделия. При этом траекторию движения задают таким образом, чтобы в заданной зоне обработки лазерный луч проходил вдоль параллельных равноудаленных линий, формируя рельеф в виде равноудаленных бороздок. Затем производят фокусировку лазерного луча на обрабатываемой поверхности изделия, который осуществляется путем перемещения сканаторного устройства и его установки над обрабатываемой поверхностью на высоту, равной длине фокусного расстояния объектива. После завершения всех подготовительных этапов производят запуск процесса формирования текстурированного упорядоченного рельефа при выбранных параметрах модификации: глубина впадин и высота выступов 10÷30 мкм, ширина выступов 40÷60 мкм, ширина впадин 40÷60 мкм.

После окончания процесса импульсно-лазерной модификации поверхности изделие обезжиривают и обрабатывают бензиноспиртовой смесью, подвергают термообработке в сушильном шкафу. Подготовленное таким образом изделие размещают в вакуумной камере. Изделие изолируют от корпуса вакуумной камеры и подключают к источнику импульсного отрицательного напряжения (напряжение смещения), причем частоты источников питания технологических источников и изделия синхронизированы. Для реализации способа используют системы откачки и напуска плазмообразующего газа аргона - для ионной очистки и газа азота - для ионно-плазменного азотирования. Производят откачку вакуумной камеры с одновременным ее нагревом для интенсификации процесса дегазации камеры и изделия. Затем проводят ионную очистку поверхности изделий и вакуумной камеры в тлеющем разряде для удаления адсорбированных паров воды, растворителей и т.п., для чего на изделие подают отрицательное напряжение, а в вакуумную камеру напускают инертный газ аргон. Проводят ионно-плазменное азотирование очищенной поверхности изделий с увеличенной плотностью потока ионов на изделии при одновременном нагреве изделий до температуры 350÷450°С. Для этого включают технологические источники, а также подают газ азот. Проведение азотирования в течение определенного времени обеспечивает глубину модифицированного слоя в диапазоне от 30 до 100 мкм. Азотирование поверхности заключается в диффузионном насыщении азотом приповерхностного слоя металла, в результате чего образуется раствор азота в металле. Твердость поверхности может возрасти в шесть раз от исходной величины, уменьшаясь с глубиной до твердости исходного материала. Также в процессе азотирования происходит упрочнение бороздок (впадин и выступов) текстурированного рельефа, созданного с использованием импульсно-лазерной модификации. Экспериментально обнаружено, что наилучшие характеристики покрытия достигаются в указанных диапазонах параметров импульсно-лазерной модификации и глубины ионно-плазменного азотирования (упрочнения) поверхности.

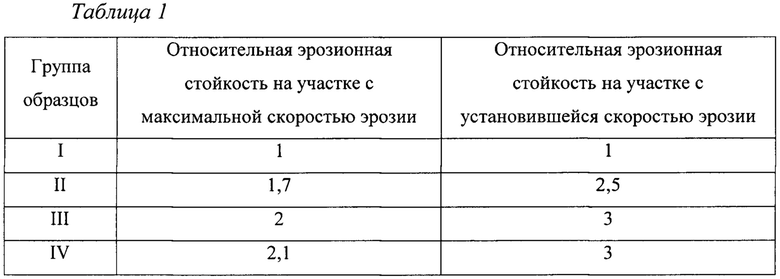

Для исследования эрозионной стойкости модифицированной и упрочненной поверхности стального изделия, обработанного описанным выше способом, были изготовлены несколько групп образцов из лопаточной стали 20X13. Первая группа (I) образцов обработке не подвергалась. На поверхность второй группы (II) образцов было нанесено покрытие по способу, выбранному в качестве прототипа. Для третьей (III) и четвертой (IV) групп образцов были проведены модификация и упрочнение их поверхности согласно предлагаемому способу - для третьей (III) группы ионно-плазменное азотирование (упрочнение) без импульсно-лазерной модификации поверхности, для четвертой группы (IV) ионно-плазменное азотирование (упрочнение) с предварительной импульсно-лазерной модификацией поверхности. Первая (I) группа являлась контрольной, и эрозионная стойкость образцов второй (II), третьей (III) и четвертой (IV) групп определялась по отношению к эрозионной стойкости образцов первой (I) группы. Исследование проводилось на экспериментальном комплексе уникальных стендов и установок - "Гидроударный стенд Эрозия-М" (УНУ "Гидроударный стенд Эрозия-М"). ФГБОУ ВО «НИУ «МЭИ». Результаты исследований эрозионной стойкости образцов из стали 20X13 приведены в таблице 1.

В результате реализации предлагаемого технического решения на стальном изделии (например, стальной лопатке паровой турбины) достигается повышение стойкости материала изделия к каплеударной эрозии в 2,1 раза на этапе с максимальной скоростью износа, и в 3 раза на этапе с установившейся скоростью эрозии.

Использование изобретения позволяет повысить эрозионную стойкость лопаточной стали 20X13 за счет применения импульсно-лазерной модификации при глубине ионно-плазменного азотирования до 30÷100 мкм.

Пример конкретной реализации способа:

- обезжиривание изделия с использованием изопропилового спирта и промывка дистиллированной водой, сушка изделия на воздухе;

- проведение импульсно-лазерной обработки поверхности изделия при следующих параметрах: частота лазерных импульсов: f=50 кГц; скорость линейного перемещения луча: V=500 мм/с; мощность источника: N=20 Вт.

- геометрические параметры полученного рельефа: глубина впадины (высота выступа) - 10÷30 мкм; ширина выступа - 40÷60 мкм; ширина впадины - 40÷60 мкм, направление бороздок - продольное, отношение бороздок к друг другу - параллельное.

- обезжиривание ультразвуком и протирка бензино-спиртовой смесью, сушка в шкафу при Т=60°С;

- размещение изделий на карусели в вакуумной камере, одновременный нагрев и откачка вакуумной камеры Т=100+÷150°С, Рост = 8⋅10-3 Па;

- ионная очистка аргоном, Р=0,1 Па, температура изделия не более 350°С, Uсмещения = 800÷1300 В;

ионное травление и азотирование, Р=1,5÷2,5 Па, Uсмещения = 700÷1400 В, ток магнетронного разряда I=4÷6 А, температура изделия Тизд = 350÷450°С. Глубина азотирования поверхности образцов 30÷100 мкм.

Использование предлагаемого изобретения позволяет увеличить эрозионную стойкость лопаточной стали 20X13 и повысить надежность эксплуатации стальных изделий, в частности рабочих лопаток последних ступеней мощных паровых турбин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| Способ нанесения эрозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2710761C1 |

| Многослойное эрозионностойкое покрытие | 2018 |

|

RU2687788C1 |

| Способ нанесения коррозионностойкого покрытия на поверхность стальной лопатки паровой турбины | 2018 |

|

RU2690385C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2515714C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2013 |

|

RU2554828C2 |

| Способ нанесения тонких металлических покрытий | 2016 |

|

RU2712681C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ СТАЛЬНОГО ИЗДЕЛИЯ | 2010 |

|

RU2437963C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОКОМПОЗИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2013 |

|

RU2541261C2 |

| Способ формирования трибологического покрытия | 2018 |

|

RU2712661C1 |

Изобретение относится к способам импульсно-лазерной модификации и ионно-плазменного упрочнения поверхности и может быть использовано, например, в энергетическом машиностроении для защиты рабочих лопаток влажнопаровых ступеней турбин от износа, вызванного каплеударной эрозией. Способ нанесения покрытия на поверхность стального изделия включает ионную очистку поверхности изделий и вакуумной камеры в среде инертного газа, ионное травление и ионно-плазменное азотирование поверхности изделия, причем до ионной очистки изделия текстурируют рельеф поверхности изделия импульсно-лазерной модификацией поверхности с использованием инфракрасного иттербиевого волоконного лазера с длиной волны 1064 нм и средней мощностью лазерного излучения не более 22,4 Вт с заданными глубиной впадин и высотой выступов 10÷30 мкм, шириной выступов и шириной впадин 40÷60 мкм, формируют бороздки с продольным направлением и параллельным отношением бороздок друг к другу, а глубину ионно-плазменного азотирования-упрочнения поверхности выбирают равной 30÷100 мкм. Технический результат заключается в повышении износостойкости покрытия. 1 табл., 1 пр.

Способ нанесения покрытия на поверхность стального изделия, включающий ионную очистку поверхности изделия и вакуумной камеры в среде инертного газа, ионное травление и ионно-плазменное азотирование поверхности изделия, отличающийся тем, что до ионной очистки изделия текстурируют рельеф поверхности изделия импульсно-лазерной модификацией поверхности с заданными глубиной впадин и высотой выступов 10÷30 мкм, шириной выступов и впадин 40÷60 мкм, формируют бороздки с продольным направлением и параллельным отношением бороздок друг к другу, а глубину ионно-плазменного азотирования-упрочнения поверхности выбирают равной 30÷100 мкм.

| Способ нанесения покрытия на поверхность стального изделия | 2017 |

|

RU2660502C1 |

| CN 0105132876 A, 09.12.2015 | |||

| YANGYANG LIU et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2021-08-30—Публикация

2020-11-30—Подача