Изобретение относится к области исследования поверхности материалов и касается способов определения параметров поверхностных трещин (глубин и углов наклона), в частности, к способам определения глубин прямых трещин в металлах и сплавах, у которых нормаль к берегу паралельна касательной к поверхности в точке выхода трещины, и угла между нормалью к берегу и касательной к поверхности у наклонных трещин.

Из уровня техники известен ультразвуковой способ определения параметров трещин [Клюев В.В. Неразрушающий контроль. Том3. Ультразвуковой контроль. - М.: Машиностроение, 2004. - 864 с.]. Метод основан на исследовании процесса распространения ультразвуковых колебаний с частотой 0,5-25 МГц в контролируемых изделиях с помощью специального оборудования.

Способ имеет ряд недостатков: он не может определить точные параметры трещины, а лишь дает понятие об ее отражательной способности в направлении приемника. Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм) из-за большого рассеяния и сильного затухания ультразвука.

Известна радиационная дефектоскопия [Румянцев С.В. Радиационная дефектоскопия. Изд. 2-е. - М.: Атомиздат, 1974. - 512 с], применяемая для выявления трещин и определения их параметров. Метод базируется на принципе измерения рентгеновского излучения или гамма-излучения, которое проходит сквозь материал контролируемого объекта.

Способ имеет недостатки: он не позволяет определять параметры трещин, величина раскрытия которых меньше стандартных значений, а плоскость раскрытия не соответствует направлению просвечивания.

Так же известен электропотенциальный способ определения глубин прямых трещин и углов между нормалью к берегу и касательной к поверхности у наклонных трещин реализованный в электропотенциальных трещиномерах, например [Прибор для измерения глубины трещин RMG 4015 [Электронный ресурс]. - Режим доступа: http://kdrassia.ru/catalog/izmerenie_glubiny_treshchin/detail/pribor_dlya_izmereniya_glubiny_treshchin_rmg_4015, свободный - (27.07.2020)]. Способ реализуется следующим образом - переменный ток подается в контролируемый объект через два токоподводящих контактных электрода, расположенных справа и слева от трещины. Разность потенциалов между двумя дополнительными электродами, расположенными справа и слева по отношению к трещине, пересчитывается в величину глубины трещины. В зависимости от положения внешнего электрода (расположенного либо слева, либо справа по отношению к трещине) возникают разные падения напряжения, которые используются для определения угла трещины.

Недостатками данного способа являются - надежное применение только для ферромагнитных материалов, причем при осуществлении способа необходимо выполнение требования к однородности электрических и магнитных свойств материала вокруг трещины.

В связи с вышеизложенным технической задачей является создание надежного(достоверного) способа определения параметров поверхностных трещин в металлах и сплавах, базирующегося на другой, чем вышерассмотренные способы, физической основе, что позволило бы проводить измерения вне зависимости от магнитных свойств материалов, величины зерна, раскрытия трещины, не требуя для своего применения сложных дорогостоящих приборов, высокой квалификации персонала, длительного времени проведения измерений.

Техническим результатом заявляемого способа является повышение надежности определения параметров поверхностных трещин в металлах и сплавах.

Технический результат достигается за счет того, что способ определения параметров поверхностных трещин, глубин и углов наклона, в металлах и сплавах, включает в себя следующие стадии - измеряют твердость по шкале С Роквелла на бездефектном участке HRC0 и на противоположных берегах трещины HRC1 и HRC2, при этом, если измеренные твердости на противоположных берегах трещины различается не более, чем на величину погрешности прибора измерения, то определяют глубину трещины в мм по формуле:

где Δ=100-(100⋅HRC1/HRC0) - уменьшения твердости у берега трещины в процентах от твердости в бездефектной зоне, и/или,

если измеренные твердости на противоположных берегах трещины различается на величину большую, чем погрешность прибора измерения, то определяют угол наклона трещины в градусах по формуле:

где за HRC1 принимают большее значение из двух замеров твердости HRC1 и HRC2 по шкале С Роквелла на противоположных берегах трещины.

При реализации способа определяется разница твердости на бездефектном участке детали и у берега трещины. По этой величине рассчитывается глубина трещины (для прямых трещин) или угол наклона (у наклонных трещин). Трещина в поверхности снижает местную жесткость. Следовательно, авторами был сделан вывод, что можно по изменению поведения металла при местном контактном приложении нагрузки в бездефектном состоянии и вблизи берегов трещиныопределить ее глубину и угол между нормалью и касательной к поверхности у наклонных трещин. Для исследований был выбран метод Роквелла. Метод Роквелла - метод неразрушающей проверки твердости материалов, основанный на измерении глубины проникновения твердого наконечника (ндентора) в исследуемый материал при приложении одинаковой для каждой шкалы твердости нагрузки. Стандартами нормировано 11 шкал определения твердости по методу Роквелла (А; В; С; D; Е; F; G; Н; К; N; Т), эти шкалы различаются типом индентора и испытательной нагрузкой.

Применение измерения твердости по шкале С прибора Роквелла на бездефектном участке поверхности и у берегов позволяет проводить измерения вне зависимости от магнитных свойств материалов, величины зерна, раскрытия трещины, не требует для своего применения сложных дорогостоящих приборов, высокой квалификации персонала, длительного времени проведения измерений. После серии заводских и лабораторных измерений авторами заявки были получены расчетные зависимости (1) и (2), позволяющие по разности твердостей на бездефектном участке и у берегов трещины определять параметры поверхностных трещин (глубины и углы наклона). Все формулы, используемые при расчетах, выведены авторами.

Изобретение поясняется следующими примерами. Во всех примерах при точечном приложении силы происходит два процесса - перемещение берега трещины в точке приложения силы (доминирующий процесс, зависящий от глубины дефекта и угла между нормалью и касательной к поверхности) и внедрение индентора в образец (зависит только от механических свойств материала). Результат обоих процессов фиксируется индикатором прибора и представляет комплексную величину в отличие от измерения твердости в бездефектной зоне образца.

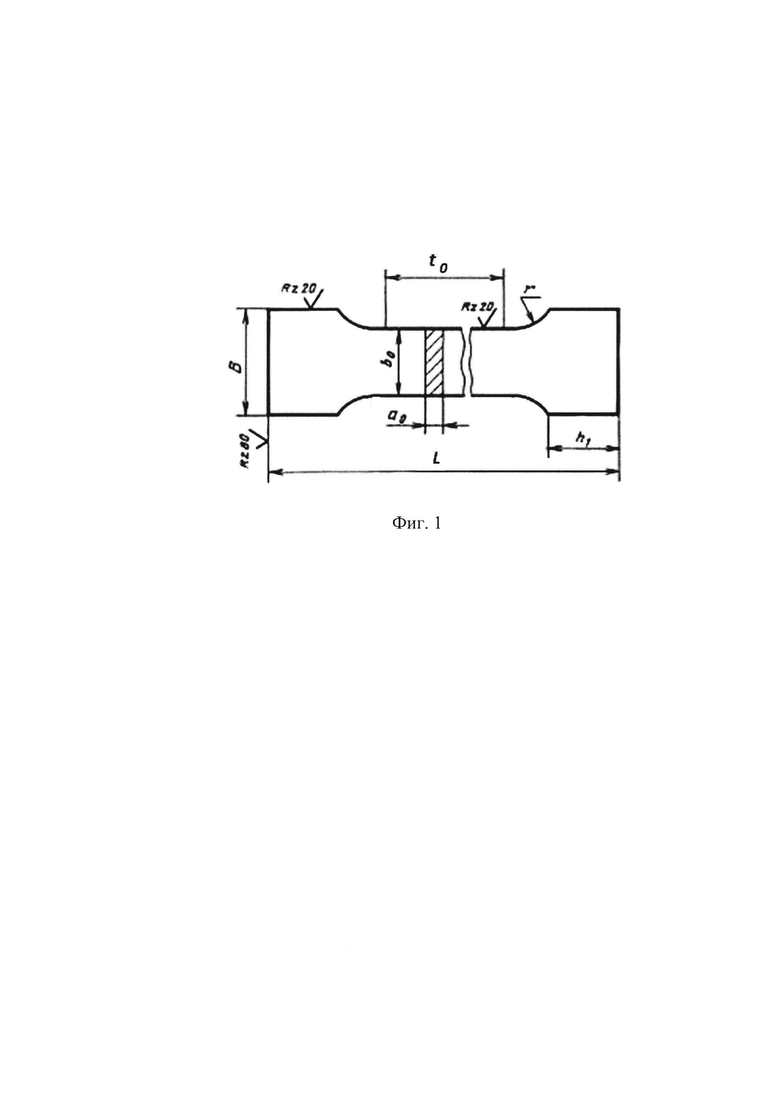

Изобретение поясняется чертежом, где на фиг. 1 - чертеж образцапо ГОСТ 1497-84 (пропорциональные плоские образцы с головками, тип I), по котрому были изготовлены образцы для проведения лабораторных испытаний, на фиг. 2 - образцы, используемые в эксперименте после циклических испытаний, на фиг. 3 - образцы после проведения измерений твердости, на фиг. 4 - нижний штамп поковки бугель с наклонной трещиной.

А также данные расчетов и замеров приведены в таблице.

В заявляемом способе применяется шкала С прибора Роквелла, как обеспечивающая точечное приложение нагрузки максимально близко к берегу трещины. Шкала С прибора позволяет проводить измерения с применением конического алмазного индентера с углом при скругленной вершине 120°, на который в момент испытания действует сила 150 кгс. Твердость по Роквеллу характеризуется разницей между максимальной глубиной проникновения в материал наконечника(выраженной в делениях шкалы прибора) и остаточной глубиной его проникновения после снятия основной нагрузки. В данном эксперименте при точечном приложении силы происходит два процесса - перемещение берега трещины в точке приложения силы (доминирующий процесс, зависящий от глубины дефекта и угла между нормалью и касательной к поверхности) и внедрение индентора в образец (зависит только от механических свойств материала). Результат обоих процессов фиксируется индикатором прибора и представляет в данном случае комплексную величину в отличие от измерения твердости в бездефектной зоне образца. Следовательно по соотношению величин твердости на бездефектном участке и у берега трещины можно определить параметры дефекта. Были проведены лабораторные и заводские испытания по измерения глубин прямых трещин и углов наклонов касательных в поверхностном слое образцов (лабораторные испытания) и деталей оборудования и инструмента (заводские испытания). Результаты были обработаны стандартными методами прикладной статистики, в результате чего получены аналитические зависимости (приведены ниже). Анализ полученных зависимостей показал, что отношение твердостей у берегов наклонной трещины при постоянном угле мало зависит от глубины дефекта, что согласуется с принципом Сен-Венана, но сильно зависит от угла наклона трещины. Следовательно для наклонных трещин предлагаемый способ надежно определяет угол наклона, а не глубину, в отличие от прямых трещин.

Пример 1. Для проведения исследований были изготовлены образцы по ГОСТ 1497-84 (Фиг. 1 - пропорциональные плоские образцы с головками, тип I). Материал образцов - сталь 20ГОСТ 1050-2013. Перед проведением исследований данной работы специально изготовленные образцы были циклически нагружены на универсальной испытательной машине «Шенк-Гидропульс-100» до появления первых визуально выявляемых трещин. После обследования образцов рентгенографическим методом для дальнейшего исследования были отобраны образцы с прямыми трещинами, то есть с трещинами у которых нормаль к берегу паралельна касательной к поверхности в точке выхода трещины на нее (Фиг. 2). С помощью электропотенциального трещиномера 281М определялись глубины трещин. Далее были проведены замеры твердости по шкалеС Роквелла на бездефектных участках образцов HRC0 и на противоположных берегах трещин HRC1=HRC2=HRC (Фиг. 3). Затем по формуле (1) также определялись глубины трещин. Данные расчета по (1) и непосредственного замера электропотенциальным трещиномером 281М приведены в таблице. В таблице измеренные трещиномером глубины обозначены как l1, полученные предлагаемым способом как l. Среднее значение твердости на бездефектных учасках образцов HRC 27. Средняя относительная погрешность в эксперименте 0,05 (5%).

Пример 2. Определение угла наклона трещины в нижнем штампе поковки бугель (Фиг. 4). Материал штампа, отработавшего свой ресурс, 5ХНВ. В данном примере замеры показали, что HRC1≠HRC2 (разница измеренных величин больше, чем погрешность прибора измерени, составялющая 5 единиц Роквелла, измеренные значения HRC1 52 и HRC2 22. Угол наклона трещины по (2) составляет 15°, эту величину подтвердил ультразвуковой метод неразрушающего контроля, что позволяет сделать вывод об адекватности предлагаемого способа реальному

Таким образом, заявляемый способ позволяет повысить надежность определения параметров поверхностных трещин, глубин и углов наклона, в металлах и сплавах, позволяет проводить измерения вне зависимости от магнитных свойств материалов, величины зерна, раскрытия трещины, не требует для своего применения сложных дорогостоящих приборов, высокой квалификации персонала, длительного времени проведения измерений.

Спосб соотвествтвует условиям патентоспособности, а приведенные примеры не ограничивают объем притязаний и приведены только для иллюстративных целей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки глубины трещин на поверхности труб | 2021 |

|

RU2775659C1 |

| СПОСОБ ИЗМЕРЕНИЯ ЭЛЕКТРОПОТЕНЦИАЛЬНЫМ МЕТОДОМ ГЛУБИНЫ ПОВЕРХНОСТНОЙ ТРЕЩИНЫ | 2020 |

|

RU2746668C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| Настроечный образец для дефектоскопов | 1979 |

|

SU930100A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2356699C1 |

| Способ измерения глубины поверхностных трещин | 1988 |

|

SU1640622A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЛУБИНЫ ТРЕЩИНЫ ЭЛЕКТРОПОТЕНЦИАЛЬНЫМ МЕТОДОМ | 2013 |

|

RU2527311C1 |

| Способ имитации воздействия дефекта на электропотенциальный дефектоскоп | 1987 |

|

SU1578626A1 |

| Способ определения твердости металлических материалов | 2021 |

|

RU2769646C1 |

| Способ градуировки электропотенциального дефектоскопа | 1989 |

|

SU1744620A1 |

Изобретение относится к области исследования поверхности материалов, в частности способа определения параметров поверхностных трещин, глубин и углов наклона в металлах и сплавах, и может быть использовано при проведении технической диагностики металлоконструкций различного назначения. Сущность: измеряют твердость по шкале С Роквелла на бездефектном участке HRC0 и на противоположных берегах трещины HRC1 и HRC2. Если измеренные твердости на противоположных берегах трещины различаются не более чем на величину погрешности прибора измерения, то определяют глубину трещины, мм, по формуле, учитывающей уменьшение твердости у берега трещины в процентах от твердости в бездефектной зоне. Если измеренные твердости на противоположных берегах трещины различаются на величину, большую, чем погрешность прибора измерения, то определяют угол наклона трещины в градусах. Технический результат: повышение надежности определения параметров поверхностных трещин в металлах и сплавах. 4 ил., 1 табл.

Способ определения параметров поверхностных трещин, глубин и углов наклона, в металлах и сплавах, характеризующийся тем, что включает в себя следующие стадии - измеряют твердость по шкале С Роквелла на бездефектном участке HRC0 и на противоположных берегах трещины HRC1 и HRC2, при этом, если измеренные твердости на противоположных берегах трещины различаются не более чем на величину погрешности прибора измерения, то определяют глубину трещины в мм по формуле:

где Δ=100-(100⋅HRC1/HRC0) - уменьшение твердости у берега трещины в процентах от твердости в бездефектной зоне, и

если измеренные твердости на противоположных берегах трещины различаются на величину, большую, чем погрешность прибора измерения, то определяют угол наклона трещины в градусах по формуле:

где за HRC1 принимают большее значение из двух замеров твердости HRC1 и HRC2 по шкале С Роквелла на противоположных берегах трещины.

| Способ определения коэффициента интенсивности напряжений в материале изделия | 1990 |

|

SU1749760A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТКИ ТРЕЩИНОСТОЙКОСТИ МАТЕРИАЛОВ | 2004 |

|

RU2267767C2 |

| Способ определения характеристикиТРЕщиНОСТОйКОСТи МАТЕРиАлОВ | 1977 |

|

SU819618A1 |

| KR 20020011664 A, 09.02.2002. | |||

Авторы

Даты

2021-09-02—Публикация

2020-12-07—Подача