(54) НАСТРОЕЧНЫЙ ОБРАЗЕЦ ДЛЯ ДЕФЕКТОСКОПОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для настройки дефектоскопов | 1983 |

|

SU1096563A1 |

| Способ имитации воздействия дефекта на электропотенциальный дефектоскоп | 1987 |

|

SU1578626A1 |

| Имитатор настроечный для вихретоковых приборов | 1974 |

|

SU526817A1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Способ оценки глубины трещин на поверхности труб | 2021 |

|

RU2775659C1 |

| Способ определения параметров поверхностных трещин, глубин и углов наклона, в металлах и сплавах | 2020 |

|

RU2754438C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| Способ изготовления контрольного образца для дефектоскопии | 1991 |

|

SU1820311A1 |

| Контрольный образец | 1976 |

|

SU580495A1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

I

Изобретение относится к электромагнитной дефектоскопии и может быть использовано для поверки и проверки работоспособности и чувствительности электропотенциальных измерителей глубины трещин, а также в качестве настроечного образца, предназначенного для настройки и калибровки электропотенциальных измерителей трещин.

Известен настроечный образец, выполненный в виде пластины с имитатором дефекта, состоящим из фрезерованного паза прямоугольной формы pj,

К недостаткам данного образца следует отнести: увеличение толщины образца до величины, превышающей верхний предел измерения глубины трещин на 20-30 (так при измерении глубины трещин до 100 мм требуется изготовить образец толщиной 120130 мм), необходимость изготовления комплекта образцов различной глубины, с помощью которых проверяется

линейность шкал прибора (при наличии двух диапазонов измерений необхо-j димо иметь семь образцов, суммарная масса которых составит 12-15 кг при массе прибора в 2,1 кг).

Наиболее близким по технической сущности к изобретению является настроечный образец для дефектоскопов, содержащий пластину из электропроводящего материала, в которойвы10полнен паз переменной глубины f2j.

Образец используется при проверке работоспособности и разрешающей способности дефектоскопов контролирующих изделий сложной формы (по15верхности резьбы, зуба и т.п,). При контроле обычно необходимо обнаруживать дефекты в виде усталостных трещин глубиной 0,5 мм и более, но не оценивать их параметры.

20

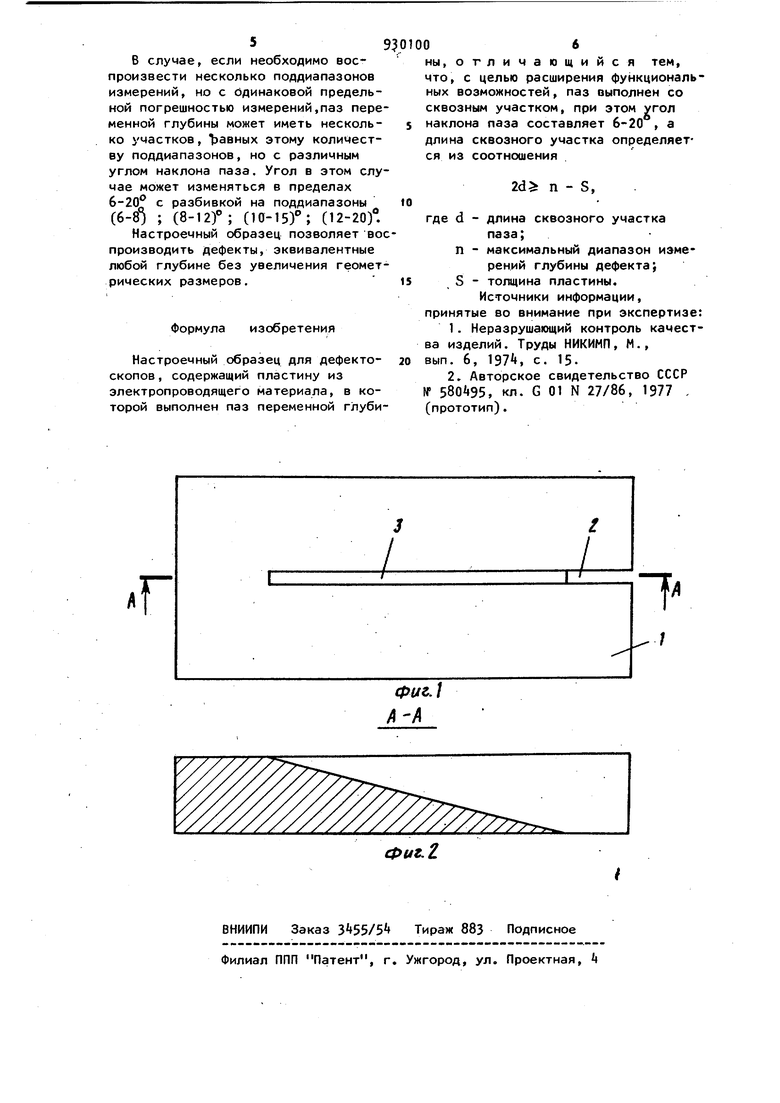

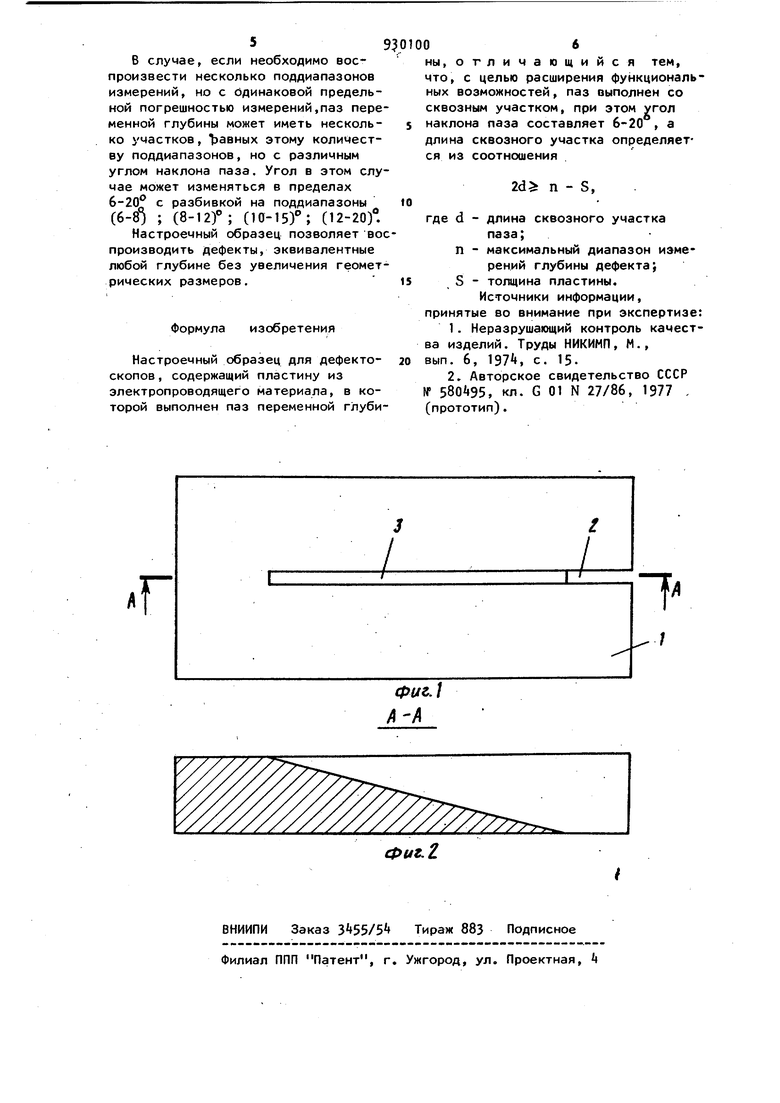

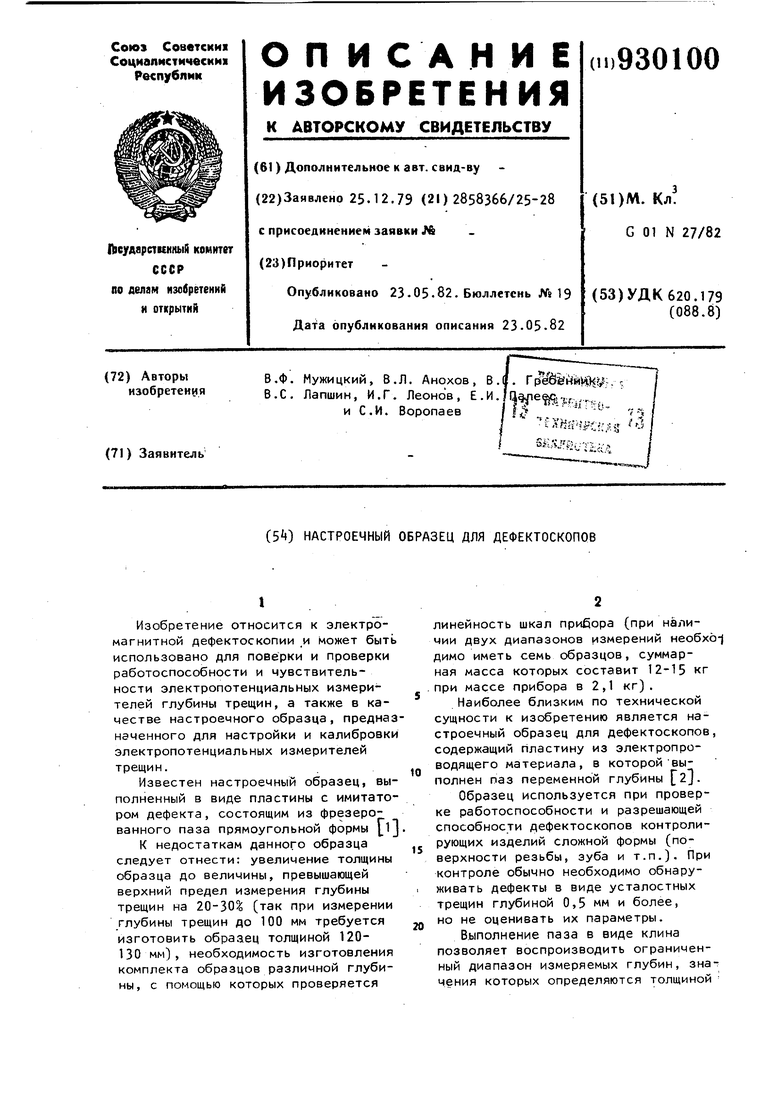

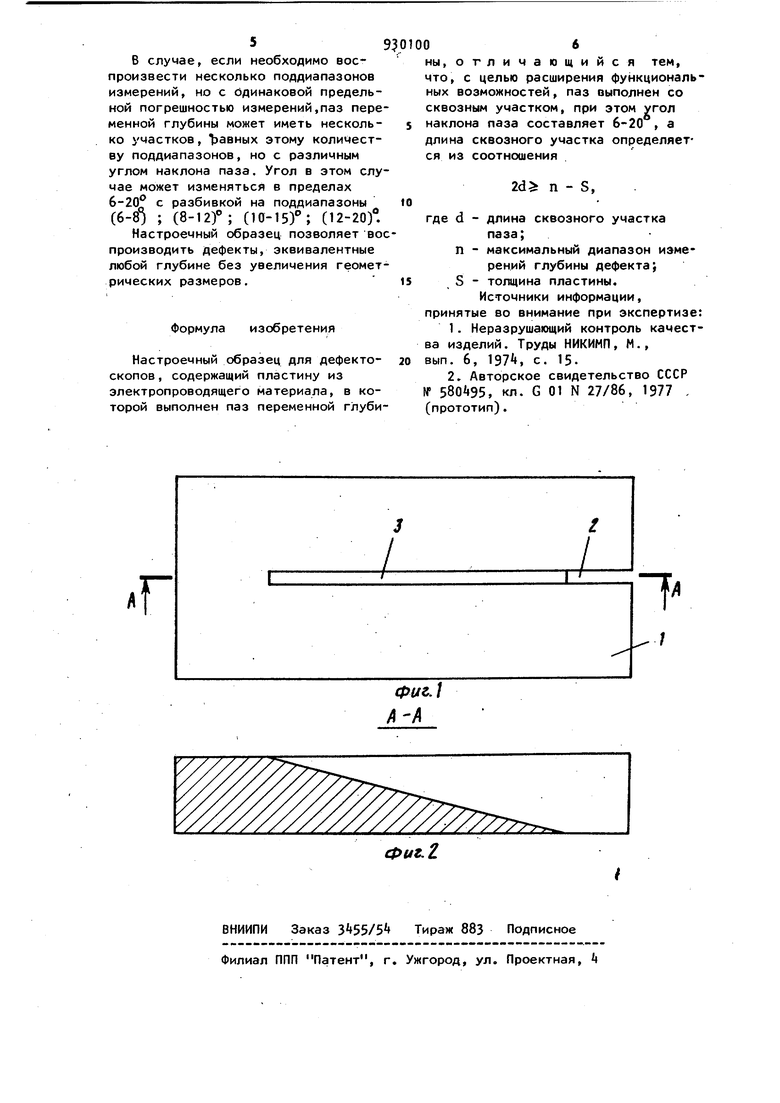

Выполнение паза в виде клина позволяет воспроизводить ограниченный диапазон измеряемых глубин, значения которых определяются толщиной пластины. Например, при измерении дефектов глубиной до 100 мм, необходимо изготовить образец с имитато ром в виде клина толщиной не менее 120 мм, а его протяженность при за данной точности измерений должна быть минимум в -10 раз больше его толщины, что значительно затрудняет использование такого образца в комплекте с пopтaтив ым прибором (его масса составит не менее 1520 кг). Поэтому метрологическое обеспече ние в условиях эксплуатации прибора ПРИ измерении глубины обнаруженных трещин практически невыполнимо. При изготовлении такого образца методом штамповки грани дефекта име ют радиус кривизны, что снижает точ ность измерения и ограничивает расстояние между измерительными зондами, что уменьшает разрешающую способность, требуется дорогостоящее оборудование, штампы, оснастка. Цель изобретения - расширение функциональных возможностей. Поставленная цель достигается тем, что в настроечном образце паз переменной глубины выполнен со сквозным участком, при этом угол наклона паза составляет (6-20), а длина сквозного участка определяется из соотношения 2d п - S, где d - длина сквозного участка па за , п - максимальный диапазон изме рений глубины дефекта, S - толщина пластины. Такое решение позволяет воспроизводить дефекты эквивалентные любой глубине без увеличения геометр ческих размеров пластины. На фиг. 1 изображен настроечный образец, общий вид; на фиг. 2 - ра рез А-А на фиг.1. Образец выполнен из пластины 1 электропроводящего материала ко нечной толщины, в которой выполнен паз, состоящий из двух профильных участков, один из которых 2, выпол нен в виде сквозного паза, другой 3, являющийся продолжением первого, - в виде паза переменной глу ны. При метрологической поверке при бора и при проверке работоспособно 4 измерителя глубины трещин ,основанного на электропотенциальном методе, преобразователь устанавливают над пазом образца таким образом, чтобы измерительные (потенциальные) электроды оказались по разным граням (берегам) трещины. При расположении преобразователя над пазом переменной глубины ток, подводимый с помощью токовых электродов, подтекает под дефект, частично обтекая его вдоль граней. Показания прибора будут п|5опорциональны глубине этого паза (приблизительно до 0,9 глубины паза). Точность показаний прибора, определяемая установкой преобразователя, будет зависеть от градиента изменения угла наклона паза. Чем меньше угол наклона, тем точнее отсчет, но при этом увеличивается длина образца. Поэтому, исходя из требуемой точности измерений оптимальный угол наклона паза, определяемый оптимальной точностью измерений и минимальной протяженностью паза, составляет (6-20)Я При установке преобразователя над сквозным участком паза, ток,подводимый с помощью токовых электродов, обтекает сквозную щель, т.е. протекает вдоль граней сквозного участка, а затем частично протекает вдоль граней паза переменного сечения,частично под ним. В этом случае показания прибора, в основном, определяются длиной сквозного участка. Чем дальше от участка, где щель переходит от (наклонной в сквозную, установлен преобразователь, тем больше показания прибора. В этом случае точность измерений ниже, чем на участке с переменной глубиной, но длина сквозного участка определяет верхний диапазон измеряемых трещин и определяется соотношением. 2d П - S, где d длина сквозного участка паза , максимальный диапазон измерений глубины дефекта, толщина пластины. Толщина пластины определяется воспроизводимым диапазоном измерений с повышенной точностью, и, как правило, равна 0,9 конечного значения этого диапазона. в случае, если необходимо воспроизвести несколько поддиапазонов измерений, но с Одинаковой предельной погрешностью измерений,паз пере менной глубины может иметь несколько участков, равных этому количеству поддиапазонов, но с различным углом наклона паза. Угол в этом слу чае может изменяться в пределах 6-20 с разбивкой на поддиапазоны (6-ff) ; (8-12f ; С10-15Г; (12-20)1 Настроечный образец позволяет во производить дефекты, эквивалентные любой глубине без увеличения геомет рических размеров. Формула изобретения Настроечный образец для дефектоскопов, содержащий пластину из электропроводящего материала, в которой выполнен паз переменной глуби

А

1 06 ны, отличающийся тем, что, с целью расширения функциональных возможностей, паз выполнен со сквозным участком, при этом угол наклона паза составляет 6-20 , а длина сквозного участка определяется из соотношения 2d п - S, где d - длина сквозного участка паза; п - максимальный диапазон иэме рений глубины дефекта; S - толщина пластины. Источники информации, принятые во внимание при экспертизе: 1.Неразрушающий контроль качества изделий. Труды НИКИМП , М., вып.6,197, с. 15. 2.Авторское свидетельство СССР № , кл. G 01 N 27/86, 1977 , (прототип).

Авторы

Даты

1982-05-23—Публикация

1979-12-25—Подача