Изобретение относится к строительной индустрии, а именно к устройствам для изготовления тонкостенных изделий способом нанесением фибробетонной смеси катапультированием на формообразующие поверхности без вибрационного воздействия.

Известно устройство «Формы стальные для изготовления железобетонных изделий. Поддоны. Конструкция и размеры. ГОСТ 25878-85» состоящие из основных сборочных единиц и деталей: рамы; проушин для подъема; устройств, для перемещения и пакетирования в технологическом потоке; упоров для натяжения предварительно напрягаемой арматурной стали; плит для электромагнитного крепления к виброплощадке; фиксаторов для крепления к поддону закладных деталей.

Рама поддона может быть выполнена открытого или замкнутого сечения с плоским или комбинированным настилом.

Поддоны, с рамой замкнутого сечения, выполняют с паровой полостью или без нее. Паровую полость выполняют в поддонах и используют для контактного прогрева бетона.

Недостатком этого устройства является большая металлоемкость и трудоемкость изготовления; низкая производительность процесса формования железобетонных изделий; наличие комбинированного настила и паровой полости; отсутствие прямого контакта поверхности формуемого изделия до 40% с теплоносителем при термообработке.

Известно устройство «Формы стальные для изготовления железобетонных изделий. Борта. Конструкция и размеры. ГОСТ 27204-87» состоящие из основных сборочных единиц и деталей: формообразующего элемента и короба с ребрами жесткости; замковых устройств; стяжек; шарнирных устройств. Борта, используемые для контактного прогрева бетона, изготовляют с паровой полостью.

Недостатком этого устройства является большая металлоемкость и трудоемкость изготовления; низкая производительность процесса формования железобетонных изделий; наличие паровых полостей в поддоне и бортах; отсутствие прямого контакта поверхности формуемого изделия до 60% с теплоносителем при термообработке.

Известно устройство «Съемная опалубка кессонных перекрытий Skydome» состоящая из основных сборочных единиц и деталей: телескопических стоек, фиксируемых в вертикальном положении треногами; по стойкам крепят несущие прогоны, по прогонам укладывают инвентарные балки и элементы «Skydome».

Недостатком этого устройства является большая металлоемкость и трудоемкость монтажа на стройплощадке; длительное время набора прочности, после формования, без термообработки.

Наиболее близким по технической сущности к заявленному изобретению является, выбранное в качестве прототипа известное устройство «Форма для плит ребристых 2П1» состоящая из основных сборочных единиц и деталей: рамы с поддоном открытого сечения и комбинированным настилом; проушин для подъема; упоров для натяжения предварительно напрягаемой арматурной стали; формообразующих бортов с ребрами жесткости; замковых и шарнирных устройств.

Недостатком этого устройства является большая металлоемкость и трудоемкость изготовления металлоформы; низкая производительность процесса вибрационного формования железобетонных изделий; наличие комбинированного настила и бортов препятствующему прямому контакту поверхности формуемого изделия до 60% с теплоносителем при термообработке.

Техническим результатом изобретения является: усовершенствование устройства с целью снижения металлоемкости и трудоемкости изготовления металлоформы; исключение вибрации и повышение производительности в процессе формования; применение съемных кессонов и бортов с целью увеличения прямого контакта поверхности формуемого изделия с теплоносителем до 90%, при термообработке.

Причинами, препятствующими достижению технического результата, являются следующие недостатки ближайшего аналога: большая металлоемкость и трудоемкость изготовления; необходимость применения вибрирования, низкая производительность процесса формования железобетонных изделий; наличие комбинированного настила и бортов препятствует доступу теплоносителя к поверхности формуемого изделия при термообработке.

Признаками ближайшего прототипа устройства, совпадающими с существенными признаками изобретения, является наличие: рамы и поддона, формообразующих бортов с ребрами жесткости и фиксирующих устройств.

Технической задачей изобретения является усовершенствование конструкции устройства, которое позволит устранить недостатки аналога.

Поставленная задача решена оснасткой содержащая металлоформу, включающую раму и поддон, формообразующих бортов с ребрами жесткости и фиксирующих устройств и дополнительно, согласно изобретению, рама на торцах имеет цапфы трубчатого сечения для размещения труб теплоносителя, для подъема формы и ее поворота, в поддоне выполнены проемы для установки кессонов и замки для закрепления кессонов к раме, при этом оснастка оснащена съемными кожухами, а формообразующие борта и кессоны выполнены съемными.

Между совокупностью существенных признаков изобретения и техническим результатом существует причинно-следственная связь: металлоформа, включающая раму и поддон, формообразующие борта с ребрами жесткости и фиксирующие устройства и дополнительно, рама на торцах имеет цапфы трубчатого сечения для размещения труб теплоносителя, для подъема формы и ее поворота, в поддоне выполнены проемы для установки кессонов и замки для закрепления кессонов к раме, при этом оснастка оснащена съемными кожухами, а формообразующие борта и кессоны выполнены съемными.

Предлагаемое устройство позволит: уменьшить металлоемкость и трудоемкость изготовления металлоформ, исключит вибрацию и повысит производительность процесса формования, а применение съемных кессонов, бортов и кожухов, увеличит прямой контакт теплоносителя с поверхностью формуемого изделия до 90% при термообработке, и исключит применение пропарочных камер.

Использование всех существенных признаков позволит получить описываемый технический результат.

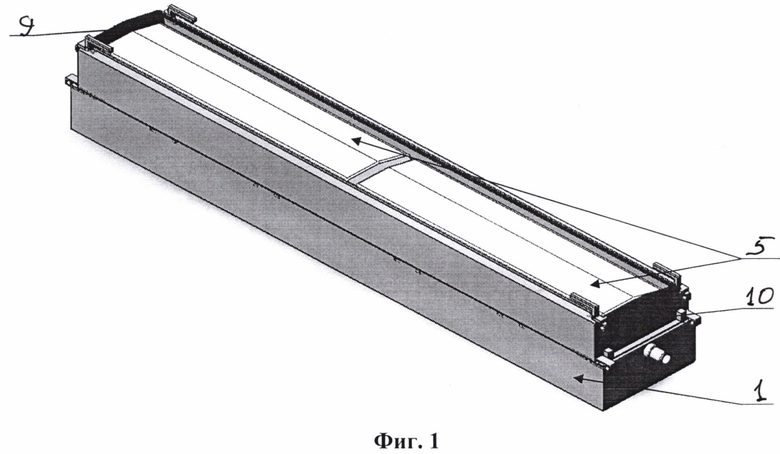

Изобретение проиллюстрировано графическими материалами, которые не охватывают весь объем данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения:

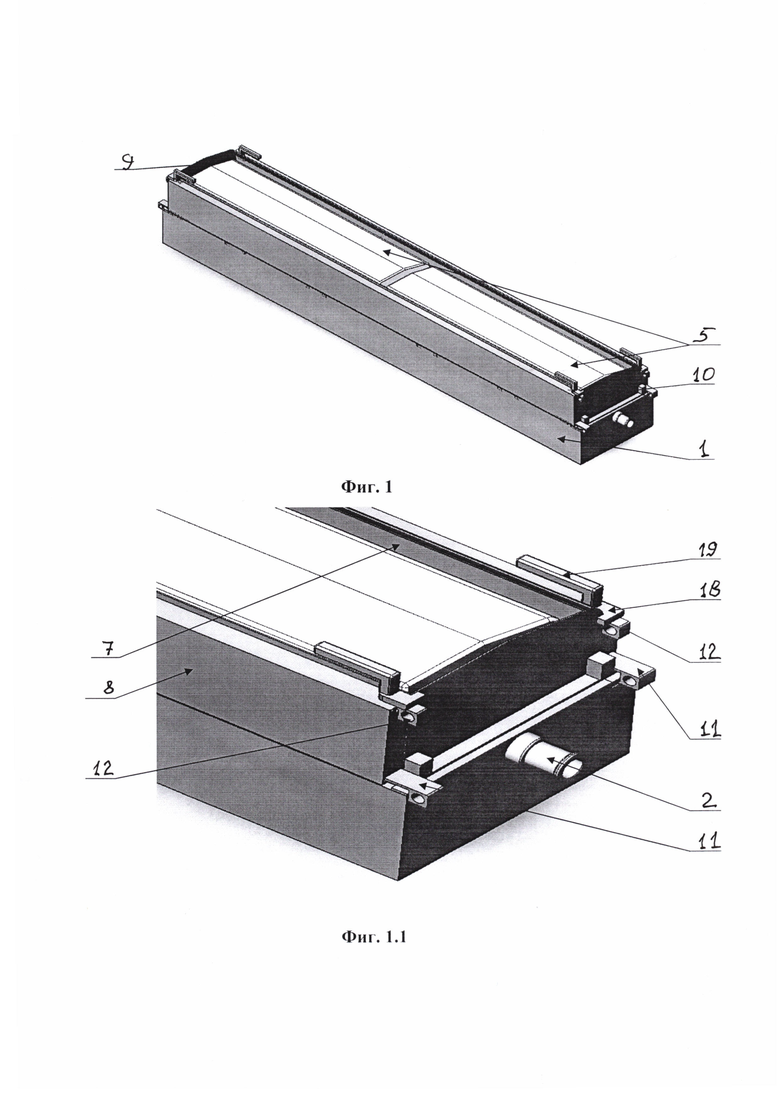

Фиг. 1, 1.1 Оснастка в сборе.

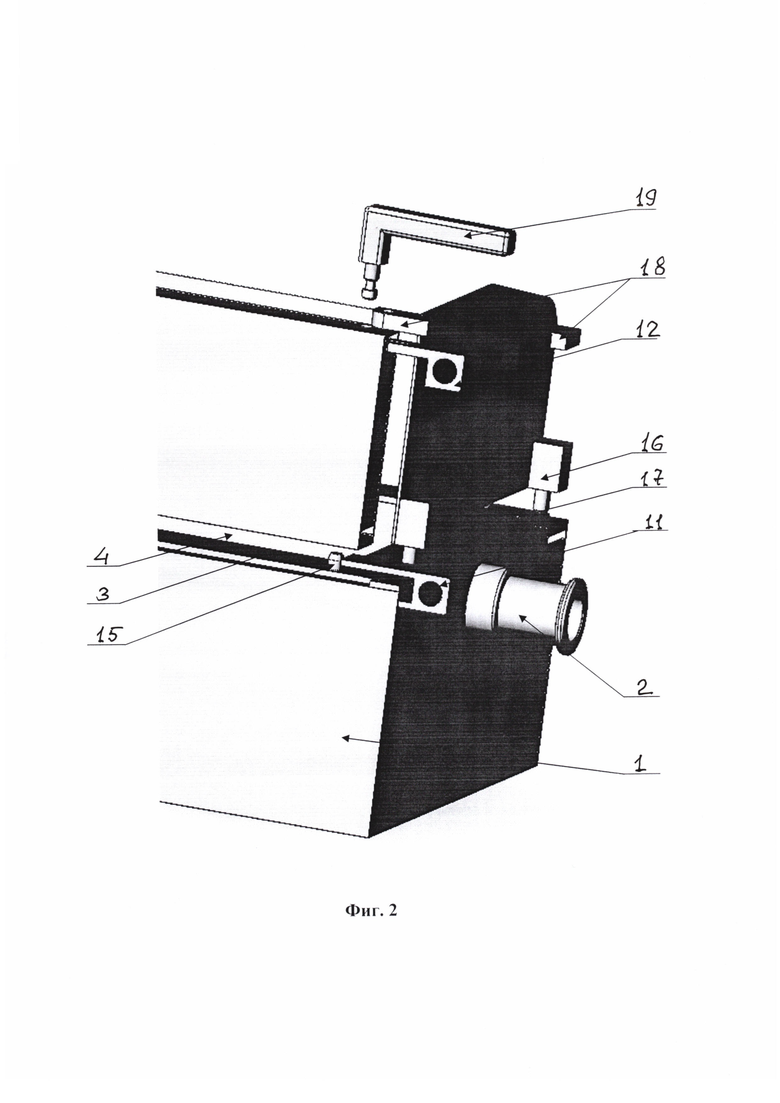

Фиг. 2 Оснастка фрагмент сборки.

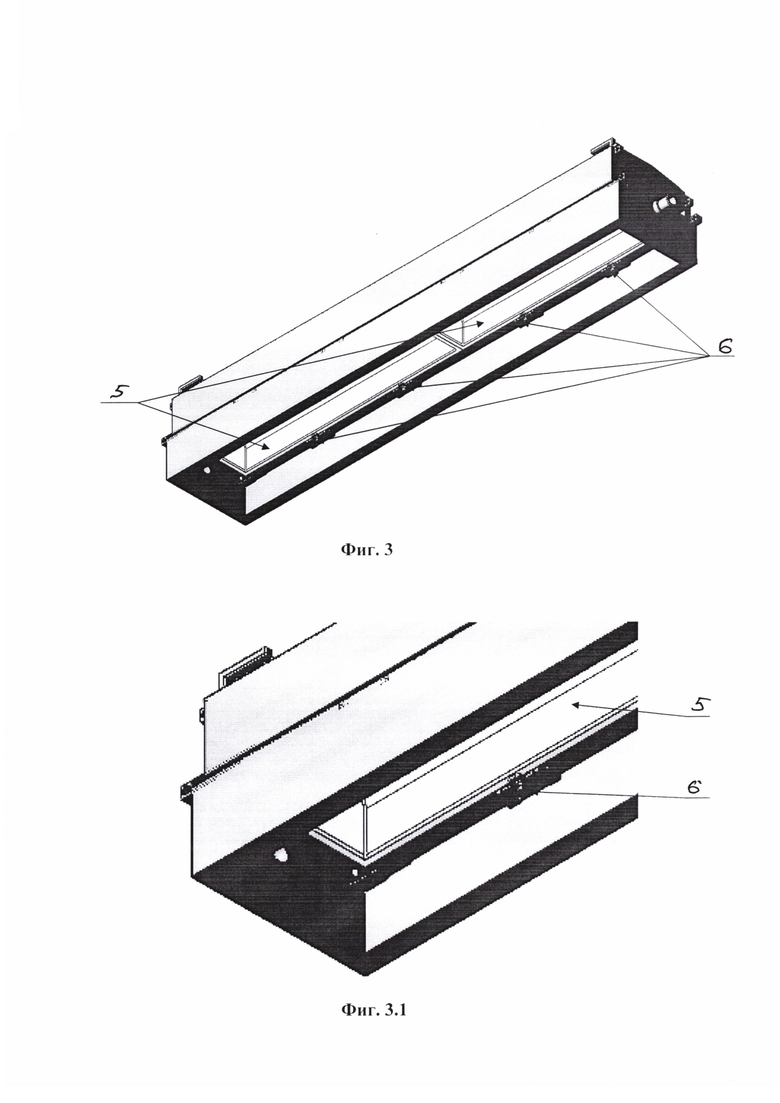

Фиг. 3, 3.1 Оснастка в сборе (крепление кессонов).

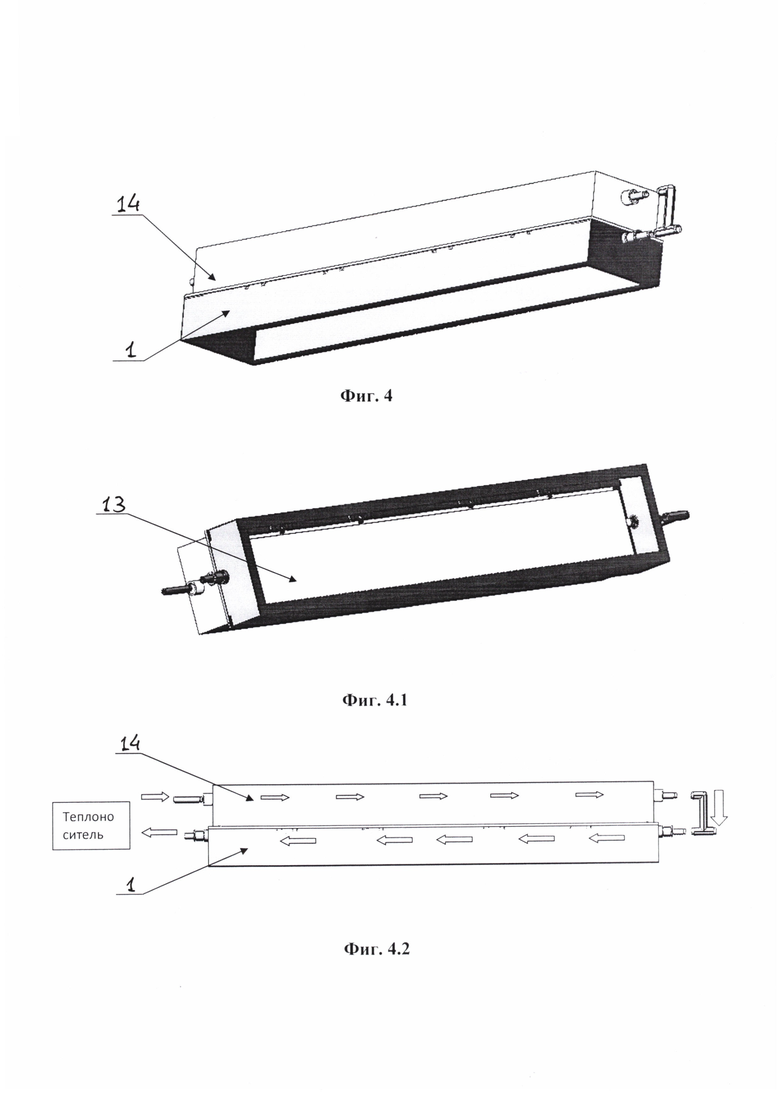

Фиг. 4, 4.1, 4.2 Оснастка - поддон с кожухами.

Оснастка для изготовления тонкостенных изделий состоит из: рамы 1 с цапфами 2 трубчатого сечения и поддона 3. В поддоне 3 выполнены проемы 4 для кессонов 5 и замки 6 для их крепления. Съемные борта, продольные 7, 8 и торцовые 9, 10 фиксируют вилками нижними 11 и верхними 12. Съемный кожух нижний 13 устанавливают после снятия кессонов 5, а верхний 14 после снятия бортов формы 9, 10 и 7, 8. Кожуха 13 и 14 после установки образуют герметичную полость (типа «кокон») вокруг изделия при термообработке.

Оснастка для изготовления тонкостенных изделий работает следующим образом: после термообработки и отстоя кожуха 13 и 14 и изделие снимают, оснастку подают на пост подготовки, очищают от остатков фибробетона и собирают в рабочее положение. В проемы 4 на поддон 3 устанавливают кессоны 5 и закрепляют замками 6, затем устанавливают формообразующие борта продольные 7 и 8 на фиксаторы поддона 15, а торцовые 9 и 10 фиксаторами 16 в отверстия 17 поддона 3.

Продольные борта 7 и 8 фиксируют вилками нижними 11 и верхними 12. От развала продольные борта удерживаются фиксаторами 18, а продольные фиксатором с ручкой 19. Форма готова к работе.

Формование выполняют способом катапультирования фибробетонной смеси до проектной отметки с последующим выравниванием открытой поверхности фибробетонной смеси, например легким катком. После отстоя и схватывания фибробетонной смеси, через 2-3 часа кессоны 5 и борта 7, 8 и 9, 10 снимают, а вместо них крепят кожуха нижний 13 и верхний 14, образуя герметичную полость, типа «кокон» вокруг изделия для теплоносителя. В образованную полость подается теплоноситель на три, четыре часа с последующим его отключением и отстоем в течение часа, затем кожуха 13 и 14 снимают и изделие готово к транспортировке на склад готовой продукции. В дальнейшем цикл повторяется.

Для оптимальной работы оснастки следует выполнять требования технологического регламента и правила безопасного ведения работ.

Оснастка может быть использована при любом способе производства: стендовом, агрегатно-поточном или конвейерном. Расширение диапазона применения оснастки зависит от номенклатуры формуемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛЮЗОВОЙ КАТАПУЛЬТ ДЛЯ ТОРКРЕТИРОВАНИЯ | 2017 |

|

RU2663229C1 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СВОДЧАТЫХ ПАНЕЛЕЙ-ОБОЛОЧЕК | 1999 |

|

RU2164865C1 |

| Устройство для изготовления тонкостенных фибробетонных лотков | 1985 |

|

SU1293031A1 |

| КАРКАС ЗДАНИЯ | 2020 |

|

RU2747747C1 |

| Форма для изготовления изделий из бетонных смесей | 1983 |

|

SU1133102A1 |

| Форма-вагонетка для изготовления длинномерных строительных изделий | 1981 |

|

SU1004101A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА | 2002 |

|

RU2228262C2 |

| ИЗМЕЛЬЧИТЕЛЬ КАМЕРНЫЙ | 2020 |

|

RU2747492C1 |

| КАТАПУЛЬТА СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2747491C1 |

| Форма для изготовления криволинейных изделий из бетонных смесей | 1983 |

|

SU1090559A1 |

Изобретение относится к строительной индустрии, а именно к устройствам для изготовления тонкостенных изделий нанесением бетонной смеси способом катапультирования на формообразующие поверхности без вибрационного воздействия. Оснастка тонкостенных изделий содержит металлоформу, включающую раму и поддон, формообразующие борта с ребрами жесткости и фиксирующие устройства. Рама на торцах имеет цапфы трубчатого сечения для размещения труб теплоносителя, для подъема формы и ее поворота. В поддоне выполнены проемы для установки кессонов и замки для закрепления кессонов к раме. Оснастка оснащена съемными кожухами, а формообразующие борта и кессоны выполнены съемными. Съемные кожухи используются при термообработке изделия. На время термообработки изделия борта и кессоны снимают и вместо них крепят кожухи для образования герметичных полостей типа «кокон» вокруг изделия. Предлагаемое устройство позволит: уменьшить металлоемкость и трудоемкость изготовления металлоформы, исключит вибрацию и повысит производительность процесса формования, а применение съемных кессонов, бортов и кожухов увеличит прямой контакт теплоносителя с поверхностью формуемого изделия до 90% при термообработке и исключит применение пропарочных камер. 4 ил.

Оснастка тонкостенных изделий, содержащая металлоформу, включающую раму и поддон, формообразующие борта с ребрами жесткости и фиксирующие устройства, отличающаяся тем, что рама на торцах имеет цапфы трубчатого сечения для размещения труб теплоносителя, для подъема формы и ее поворота, в поддоне выполнены проемы для установки кессонов и замки для закрепления кессонов к раме, при этом оснастка оснащена съемными кожухами, а формообразующие борта и кессоны выполнены съемными.

| Способ распалубки тонкостенных ребристых железобетонных изделий, формуемых на поддоне с формообразующими кессонами | 1959 |

|

SU127166A1 |

| Форма для изготовления изделий из бетонных смесей | 1983 |

|

SU1096114A1 |

| Форма для изготовления предварительно напряженных ребристых железобетонных изделий | 1985 |

|

SU1283109A1 |

| DE 1459349 A1, 18.11.1971 | |||

| FR 1572048 A, 20.06.1969. | |||

Авторы

Даты

2021-09-28—Публикация

2020-06-16—Подача