Изобретение относится к области техники, предназначенной, для тонкого измельчения материалов, со скоростью встречных потоков более 100 м/сек, и может быть использовано в отраслях: химической, горнорудной промышленности, в строительной индустрии при производстве сухих строительных смесей и в других отраслях, где по условиям производства необходимо тонкое измельчение и активация сыпучих материалов.

Известна центробежно-ударная мельница Патент РФ №2471560, Авторы: Зайцев А.И. и др. публикация патента 10.01.2013, содержащая устройства загрузки и выгрузки, неподвижный цилиндрический корпус. Внутри корпуса размещен ротор с лопастями. Привод ротора осуществляется от электродвигателя. На внутренней поверхности корпуса установлены отбойные элементы. Для перемещения отбойных элементов установлен подъемный механизм. В нижней части ротора размещены направляющие лопасти, которые при его вращении направляют измельченный материал к устройству выгрузки.

К недостаткам данной мельницы следует отнести: низкую эффективность измельчения, быстрый износ разгонных лопастей и дробящих плит при измельчении твердых абразивных материалов, большие габариты, сложная конструкция, большая трудоемкость изготовления и материалоемкость установки. Сложность управления режимом работы установки в процессе измельчения исходного материала. Для замены изношенных рабочих органов требуется разборка всего агрегата, что приводит к продолжительному простою.

Известно устройство «Шлюзовой катапульт для торкретирования», автор Калыш А.И. (Патент РФ на изобретение от 13.04.2017 г. №2663229) содержит: корпус (шлюз) включающий обечайку и две боковины, закрепленные к основанию, переходящего в патрубок; боковины имеют опоры для вала с фланцем для присоединения привода и жестко закрепленный ротор с радиально размещенными на нем упругими сменными лопастями, причем каждая лопасть в сечении перекрывает шлюзовую камеру. Обечайка, размещенная между боковинами, имеет открытый проем по ходу вращения, для катапультирования смеси. На внешней стороне основания закреплен подвижный упор с эксцентриком для регулирования усилия упругой деформации лопасти, на хвостовике валика эксцентрика закреплен штурвал.

Недостатком данного устройства является нетехнологичный способ подачи сыпучего материала в шлюз и отсутствие встречного потока.

Наиболее близким прототипом к изобретению является известное устройство - противоточная струйная мельница (Авторы патента №2188077 Богданов B.C. и др.) содержит: бункеры исходного материала, в которые встроены осевые сопла инжекторов для подачи основного энергоносителя, соединенные с основным воздуховодом, входящие в разгонные трубки, соосно введенные в противоточную помольную камеру. Коаксиально разгонным трубкам расположены подпорные патрубки со встроенными соплами для подачи дополнительного энергоносителя, с зазором, образующим канал внешней поверхностью разгонных трубок и внутренней поверхностью подпорных патрубков, сопла которых соединены с дополнительным воздуховодом, при этом подпорные патрубки на входе в помольную камеру снабжены обжимными насадками, каждая из которых играет роль отбойной плиты и выполнена в виде усеченного конуса с кольцевым элементом на меньшем основании и с кольцевым элементом на большем основании для жесткого закрепления на подпорном патрубке. Внешняя поверхность кольцевого элемента на меньшем основании опирается по периметру на внутреннюю поверхность помольной камеры.

Недостатком данного устройства является: сложная конструкция, большие габариты, материалоемкость и трудоемкость изготовления; большие энергоемкость и расход сжатого воздуха, а также сложность его отделения от готового продукта; падение скорости частиц материала перед их соударением в результате демпфирования встречных потоков воздуха в камере измельчения; отсутствие возможности регулирования режимом работы в процессе измельчения; ограничения к фракционному составу исходного материала.

Техническим результатом изобретения является: упрощение устройства и его усовершенствование; снижение материалоемкости и трудоемкости изготовления; снижение энергоемкости с упрощением подачи исходного материала в камеру измельчения без демпфирования встречных потоков и последующим отбором готового продукта в накопительную емкость; возможность регулирования режимом процесса измельчения; снижение требований к фракционному составу исходного материала.

Причины, препятствующие достижению технического результата, являются: сложная конструкция устройства, большие материалоемкость и трудоемкость изготовления. Большие энергоемкость и расход воздуха при подаче материала в камеру измельчения и сложность его отделения от готового продукта. Демпфирование встречных потоков воздуха в камере измельчения и отсутствие возможности управления процессом измельчения. Жесткие требования и ограничения к фракционному составу исходного материала.

Признаки прототипа, совпадающие с существенными признаками изобретения, являются: бункеры с материалопроводами подачи исходного материала, встречными потоками, в камеру измельчения.

Технической задачей изобретения является упрощение и усовершенствование конструкции устройства, которое позволит устранить недостатки аналога.

Поставленная задача решена тем, что измельчитель камерный, включающий бункеры исходного материала и материалопроводы подачи в камеру измельчения, встречными потоками, и дополнительно, согласно изобретению, содержит две шлюзовых катапульты с приводами, верхние боковины шлюзовых катапульт для поступления исходного сыпучего материала из бункеров через материалопроводы в шлюзовую камеру имеют максимально приближенные к обечайке отверстия диаметром 0,5 радиуса обечайки, при этом шлюзовые катапульты соосно прикреплены к камере измельчения выходными патрубками для катапультирования через них в камеру измельчения исходного материала встречными потоками со скоростью более 100 м/сек, причем к верхней части камеры измельчения закреплен вакуум-провод для отбора готового продукта из камеры измельчения через осадитель в накопительную емкость готового продукта, а к нижней части камеры измельчения, для возврата, не измельченного продукта в бункер исходного материала присоединены сборник и подъемник.

Между совокупностью существенных признаков изобретения и достигаемым техническим результатом существует причинно-следственная связь: бункеры с материалопроводами подачи встречными потоками исходного материала в камеру измельчения дополнены двумя шлюзовыми катапультами с приводами, верхние боковины шлюзовых катапульт для поступления исходного сыпучего материала из бункеров через материалопроводы в шлюзовую камеру имеют максимально приближенные к обечайке отверстия диаметром 0,5 радиуса обечайки, при этом шлюзовые катапульты соосно прикреплены к камере измельчения выходными патрубками для катапультирования через них в камеру измельчения исходного материала встречными потоками со скоростью более 100 м/сек, причем к верхней части камеры измельчения закреплен вакуум-провод для отбора готового продукта из камеры измельчения через осадитель в накопительную емкость готового продукта, а к нижней части камеры измельчения, для возврата, не измельченного продукта в бункер исходного материала присоединены сборник и подъемник.

Предлагаемое устройство обеспечит: простоту и надежность конструкции, снижение материалоемкости и трудоемкости изготовления измельчителя камерного; исключит расход воздуха при подаче исходного материала и обеспечит катапультирование встречными потоками, со скоростью более 100 м/сек в камеру измельчения с отбором готового продукта вакуумированием, из камеры измельчения в накопительную емкость через осадитель; обеспечит возможность регулирования процесса измельчения и частично снимет ограничения к фракционному составу исходного материала.

Использование всех существенных признаков позволит получить описываемый технический результат.

Для расширения технологических возможностей измельчителей камерных, они могут быть установлены по каскадной вертикальной или горизонтальной схеме.

Изобретение проиллюстрировано графическими материалами, которые не охватывают весь объем данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения:

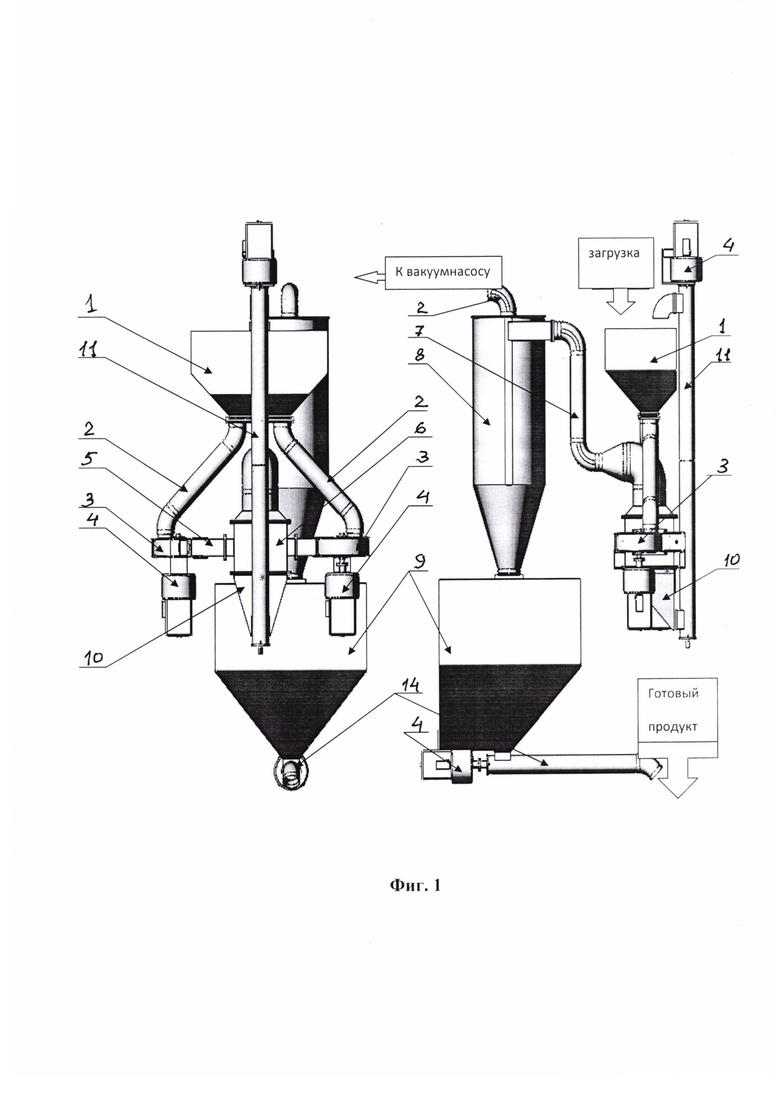

На фиг. 1 Измельчитель камерный.

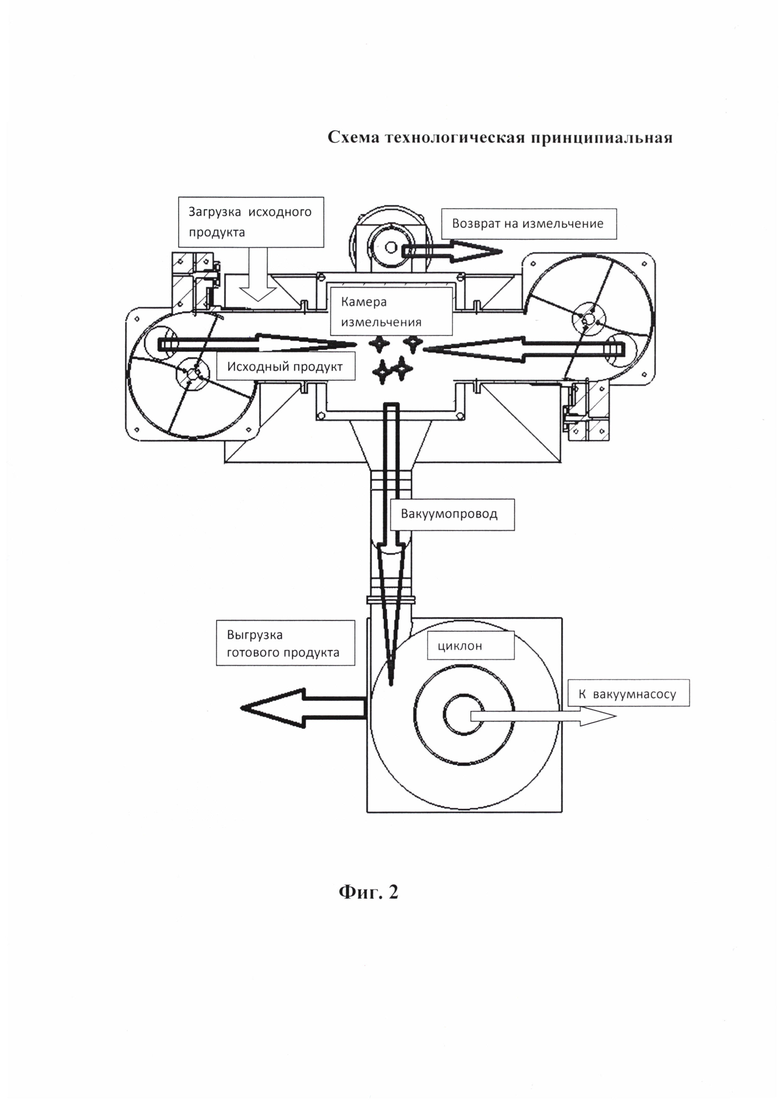

На фиг. 2 Измельчитель камерный, технологическая схема принципиальная.

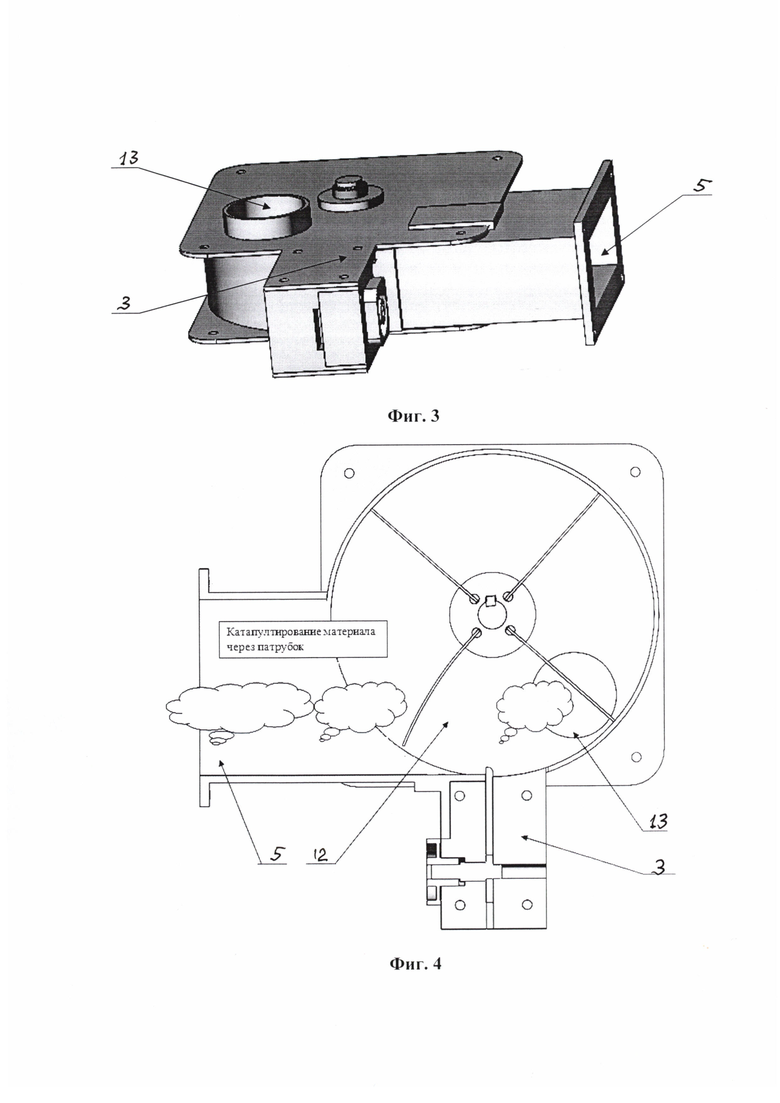

На фиг. 3. Измельчитель камерный - шлюзовой катапульт.

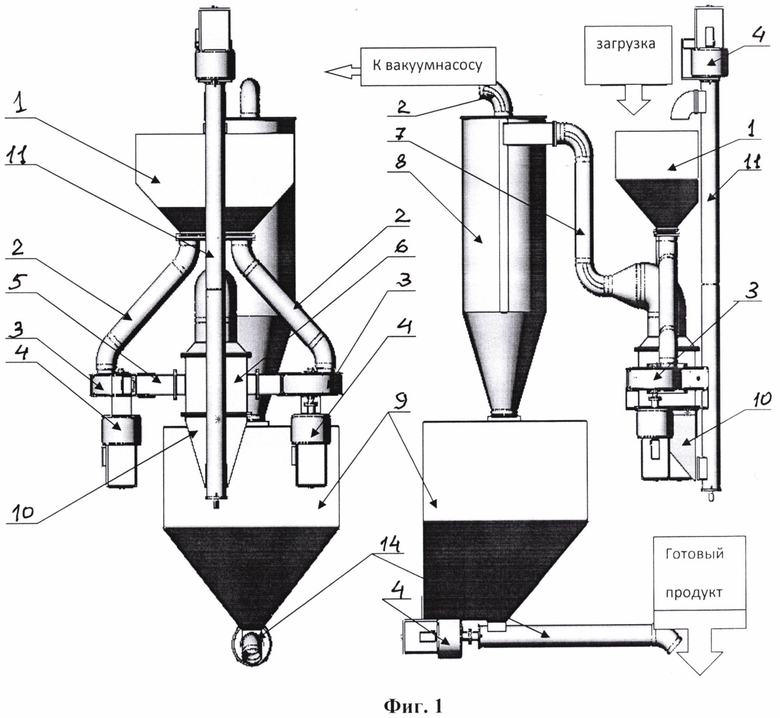

На фиг. 4. Измельчитель камерный - катапультирование материала.

Измельчитель камерный содержит: бункер исходного материала 1, материалопроводы 2 и шлюзовые катапульты 3 с приводами 4 для катапультирования материала через выходные патрубки 5 в камеру измельчения 6. Шлюзовые катапульты 3 сопряжены соосно с камерой измельчения 6. К верхней части камеры измельчения 6 закреплен вакуум-провод 7 до осадителя 8 и накопительной емкости 9 готового продукта. Из емкости 9 готовый продукт подается на склад или потребителю шнеком 14. К нижней части камеры измельчения 6 закреплен сборник 10 и подъемник шнековый 11, для возврата, не измельченного продукта в бункеры 1 исходного материала.

Измельчитель камерный работает следующим образом: при истечении исходного материала из бункера 1 по материалопроводам 2 поступает в шлюзовую камеру 12 через отверстие 13 в верней боковине шлюзовой катапульты 3. Поступивший материал через выходные патрубками 5 катапультируется в камеру измельчения 6 со скоростью более 100 метров в секунду. Синхронность катапультирования материала из шлюзовых катапульт 3 регулируется. После измельчения материал вакуум-проводом 7 перемещается через осадитель 8 в накопительную емкость готового продукта 9. Из емкости 9 готовый продукт подается на склад или потребителю шнеком 14. Не измельченный материал, из камеры измельчения 6 подъемником шнековым 11 возвращают в бункер 1 исходного материала.

Для оптимальной работы камерного измельчителя производительность катапультирования материала должна быть больше производительности по подаче материала не менее 10%.

В качестве привода камерного измельчителя могут быть применены: мотор-редуктор, либо другой тип привода, обеспечивающий необходимые характеристики. Подачу исходного материала в шлюзы можно осуществлять гравитационным способом или питателем.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАПУЛЬТА СЫПУЧИХ МАТЕРИАЛОВ | 2020 |

|

RU2747491C1 |

| ШЛЮЗОВОЙ КАТАПУЛЬТ ДЛЯ ТОРКРЕТИРОВАНИЯ | 2017 |

|

RU2663229C1 |

| ОСНАСТКА ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756146C1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ РУДНЫХ И НЕРУДНЫХ МАТЕРИАЛОВ И ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА (ВАРИАНТЫ) | 2009 |

|

RU2403097C1 |

| УСТАНОВКА ДЛЯ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ | 1996 |

|

RU2118572C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| Центробежная мельница | 1989 |

|

SU1743636A1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2149175C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ ИЗ ГЛУБОКОПЕРЕРАБОТАННЫХ КОМПОНЕНТОВ | 1995 |

|

RU2138973C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО УГОЛЬНОГО ТОПЛИВА | 2021 |

|

RU2771032C1 |

Изобретение относится к устройствам, предназначенным для тонкого измельчения материалов в отраслях химической, горнорудной промышленности, в строительной индустрии при производстве сухих строительных смесей, а также в других отраслях, где по условиям производства необходимо тонкое измельчение и активация сыпучих материалов. Измельчитель содержит бункеры 1 исходного материала с материалопроводами 2 подачи материала встречными потоками в камеру измельчения 6, две шлюзовые катапульты 3 с приводами 4. Верхние боковины шлюзовых катапульт 3 для поступления исходного сыпучего материала из бункеров 1 через материалопроводы 2 в шлюзовую камеру имеют максимально приближенные к обечайке отверстия диаметром 0,5 радиуса обечайки. При этом шлюзовые катапульты 3 соосно прикреплены к камере измельчения 6 выходными патрубками для катапультирования через них в камеру измельчения 6 исходного материала встречными потоками со скоростью более 100 м/сек. К верхней части камеры измельчения 6 закреплен вакуум-провод 7 для отбора готового продукта из камеры измельчения 6 через осадитель 8 в накопительную емкость 9 готового продукта. К нижней части камеры измельчения 6 для возврата не измельченного продукта в бункер 1 исходного материала присоединены сборник 10 и подъемник 11. Измельчитель обеспечивает расширение технологических возможностей. 2 з.п. ф-лы, 4 ил.

1. Измельчитель камерный, включающий бункеры исходного материала с материалопроводами подачи материала встречными потоками в камеру измельчения, отличающийся тем, что измельчитель камерный дополнительно содержит две шлюзовые катапульты с приводами, верхние боковины шлюзовых катапульт для поступления исходного сыпучего материала из бункеров через материалопроводы в шлюзовую камеру имеют максимально приближенные к обечайке отверстия диаметром 0,5 радиуса обечайки, при этом шлюзовые катапульты соосно прикреплены к камере измельчения выходными патрубками для катапультирования через них в камеру измельчения исходного материала встречными потоками со скоростью более 100 м/сек, причем к верхней части камеры измельчения закреплен вакуум-провод для отбора готового продукта из камеры измельчения через осадитель в накопительную емкость готового продукта, а к нижней части камеры измельчения для возврата не измельченного продукта в бункер исходного материала присоединены сборник и подъемник.

2. Измельчитель камерный по п. 1, отличающийся тем, что исходный сыпучий материал подается в шлюзовую камеру гравитационным способом или питателем.

3. Измельчитель камерный по п. 1, отличающийся тем, что подъемник выполнен шнековым.

| ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА | 2000 |

|

RU2188077C2 |

| ШЛЮЗОВОЙ КАТАПУЛЬТ ДЛЯ ТОРКРЕТИРОВАНИЯ | 2017 |

|

RU2663229C1 |

| Лопастной питатель установки для пневмостранпорта сыпучих материалов | 1974 |

|

SU602444A1 |

| 0 |

|

SU374801A1 | |

| US 4710067 A, 01.12.1987 | |||

| US 5725332 A, 10.03.1998. | |||

Авторы

Даты

2021-05-05—Публикация

2020-06-16—Подача