ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области демонтажа крупногабаритных металлоконструкций, а именно выводимых из эксплуатации блоков атомных электростанции, преимущественно посредством лазерной резки. Более конкретно, изобретение относится к демонтажу водо-водяных энергетических реакторов (ВВЭР).

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Актуальность проблемы дистанционной разделки на фрагменты корпусов ядерных реакторов и других толстостенных (от 60 мм и более) металлоконструкций большой площадью поверхности (около 100 м2 и более) обусловлена нарастающей потребностью вывода их из эксплуатации после 30 лет работы. Водо-водяные корпусные энергетические ядерные реакторы с водой под давлением являются одной из наиболее удачных ветвей развития ядерных энергетических установок, получивших широкое распространение в мире. Общее название реакторов этого типа в других странах — PWR, они являются основой мировой ядерной энергетики. ВВЭР - российские представители этого типа наиболее распространенных реакторов имеют диаметр корпуса 4,5 м и высоту - около 10 м.

Фрагментация радиоактивных металлоконструкций АЭС механическими способами, известными, например, из патента RU 2687048, опубл. 07.05.2019, Бюл. №13, неэффективна из-за необходимости частой смены оснастки - режущих инструментов (алмазных пил, дисковыхи фрезз, гидравлических ножниц и т.д.) в труднодоступных условиях радиационного воздействия.

Традиционные термические методы, например, газовая резка, плазменная, электроискровая и т.д., также обладают недостатком большой трудоемкости, длительности подготовки оборудования и проведения работ.

Мобильные лазерные комплексы, известные, например, из патента RU 2485287, опубл. 20.06.2013 Бюл. № 17, обладают оптимально большой мощностью и позволяют производить лазерную резку металлокрнструкций на большом (до 70 м) удалении фокусирующего объектива от объекта резки. Это делает указанные лазерные комплексы высоэффективными средставами устранения аварий, например, на нефтегазовых месторождениях. Однако они не предназначены для высокоэффективной резки радиоактивных конструкций с обеспечением норм экологической безопасности.

Этого недостатка частично лишены устройство и способ для подводной лазерной резки радиоактивных длинномерных элементов ядерного реактора, известные из патентной заявки JP 200315693, опубликованной 30.05.2003. Однако недостатком раскрытого в изобретении решения, является отсутствие возможности его применения к демонтажу корпуса ядерного реактора из-за невозможности заполнения его водой по причине негерметичности и угрозы превращения большого объема воды в жидкие радиоактивные отходы.

В значительной степени этих недостатков лишены устройство и способ для демонтажа реакторного оборудования с помощью лазерной резки в высокоскоростном потоке технологического газа, соосным с лазерным лучом, известное из патентной заявки JP 2001166090, опубликованной 22.06.2001. Высокая чистота технологического газа необходима потому, что превышение допустимого значения примесей пагубно воздействует оптику фокусирующего объектива выходного оптического модуля. Указанные способ и устройство предназначено для высокоэффективной резки внутриреакторного оборудования, имеющего различные толщины.

Однако оптимальные режимы лазерной резки самих корпусов реактора и других крупногабаритных объектов не определены.

Кроме этого, указанные способ и устройство не обеспечивают экологическую безопасность демонтажа крупногабаритных металлоконструкций АЭС. Это связано с тем, что при лазерной резке в качестве нежелательного побочного продукта образуются загрязнения, к которым относятся:

- шлак, прилипший к поверхности разрезаемого материала, представляющий собой твердые частицы, образованные выбросом из разреза расплавленного материала и его соединений, образованных при плавлении;

- осажденный шлак, не прилипающий к поверхности разрезаемого материала и падающий под действием силы тяжести;

- аэрозоли или твердые частицы, образующиеся при испарении части материала из разреза, и соединения, образующиеся при окислении в процессе плавления разрезаемого материала, остающиеся во взвешенном состоянии в окружающей газовой среде из-за незначительной скорости падения.

Указанные загрязнения, особенно аэрозоли, крайне вредны, поскольку радиоактивны и способны проникать в окружающую среду.

Другим недостатком является необходимость большого расхода (~ 1000 л/мин и более) чистого технологического газа для его вдува в зону резки соосно с лазерным пучком, что может быть обременительным для резки крупногабаритных металлоконструкций АЭС.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технической задачей и техническим результатом изобретения является создание высокоэффективной технологии демонтажа энергоблоков АЭС посредством лазерной резки с обеспечением безопасности производства работ и надежной защиты окружающей среды от радиоактивных загрязнений.

Достижение этих целей возможно с помощью способа демонтажа металлоконструкций АЭС, включающему фрагментацию объекта резки сфокусированным лазерным пучком и перемещение вырезанных фрагментов из зоны лазерной резки. Отличие способа состоит в том, что транспортным оптоволокном передают лазерное излучение от удаленного лазерного модуля к выходному оптическому модулю (ВОМ) с фокусирующим объективом, сфокусированным лазерным пучком производят вырезку фрагмента объекта резки при перемещении ВОМ роботизированным манипулятором с трехкоординатным перемещением; по меньшей мере, одним вспомогательным роботизированным манипулятором с трехкоординатным перемещением удаляют фрагмент объекта резки, и с помощью средств защиты окружающей среды, выполненных с функцией организации замкнутого воздушного пространства вокруг объекта резки, производят очистку выходящего в окружающую среду воздуха от загрязняющих продуктов резки.

Предпочтительно производят фрагментацию объекта резки, относящегося к наиболее крупногабаритным металлоконструкциям АЭС, включающим энергоблоки и парогенераторы АЭС.

В вариантах реализации изобретения формируют струю чистого газа, направленную в зону лазерной резки соосно со сфокусированным пучком лазера.

Предпочтительно формируют высокоскоростную струю воздуха, направленную в зону лазерной резки под углом к оси лазерного пучка.

Предпочтительно производят резку объектов с толщиной стенки, варьируемой от 50 до 400 мм.

В зависимости от толщины стенки объекта лазерную резку могут производить, по меньшей мере, в двух различных режимах, отличающихся шириной реза.

В другом аспекте изобретение относится к устройству, в состав которого входят: по меньшей мере, один лазерный модуль с выводом лазерного излучения в транспортное оптоволокно, к дистальному концу которого подсоединен выходной оптический модуль с фокусирующим объективом, предназначенный для фрагментации объекта резки сфокусированным лазерным пучком.

Отличие устройства состоит в том, что выходной оптический модуль размещен на роботизированном манипуляторе с трехкоординатным перемещением и выполнен с функцией резки наиболее крупногабаритных металлоконструкций АЭС, включая энергоблоки и парогенераторы АЭС, введен, по меньшей мере, один вспомогательный роботизированный манипулятор с трехкоординатным перемещением, выполненный с функцией перемещения фрагментов объекта резки, и введены средства защиты окружающей среды, выполненные с функцией организации замкнутого воздушного пространства, в котором размещена крупногабаритная металлоконструкция АЭС и предотвращен выход продуктов резки в окружающую среду.

Предпочтительно указанные средства защиты окружающей среды включают в себя систему очистной вентиляции, оснащённую сменными воздушными фильтрами для улавливания радиоактивных аэрозолей и летучих продуктов лазерной резки.

Предпочтительно система очистной вентиляции оснащена сменными воздушными фильтрами для улавливания радиоактивных аэрозолей и летучих продуктов лазерной резки.

Предпочтительно введена система транспортировки фрагментов энергоблока за пределы замкнутого пространства.

Предпочтительно устройство выполнено с функцией демонтажа металлоконструкций АЭС, площадь поверхности которых не менее 100 м2.

Устройство может быть выполнено с функцией демонтажа металлоконструкций АЭС, при котором площадь поверхности фрагментов резки не превышает 0,1 м2.

В вариантах реализации изобретения устройство выполнено с функцией резки металлоконструкций АЭС, имеющих различную толщину в диапазоне от 50 до 400 мм.

Предпочтительно лазерный модуль содержит волоконный итербиевый лазер с длиной волны 1,06-1,8 мкм и выходной мощностью более 20 кВт. Указанные лазеры имеют рекордный КПД преобразования электрической энергии в оптическую до 50%, возможность передачи излучения на большие расстояния по оптоволокну, и высочайшую надежность.

В предпочтительных вариантах реализации изобретения устройство выполнено с функцией резки, характеризующейся плотностью мощности лазерного пучка в фокусе выше 1,5⋅105 Вт/см2 и размером фокусного пятна не более 5 мм.

В вариантах реализации изобретения устройство выполнено с функцией резки, характеризующейся плотностью мощности лазерного пучка в фокусе от n⋅103 до n⋅104 Вт/см2,

где n=2-4, и размером фокусного пятна более 5 мм.

В вариантах реализации изобретения фокусирующий объектив выходного оптического модуля выполнен с переменным фокусным расстоянием.

В вариантах реализации изобретения введена система подачи чистого газа соосно со сфокусированным пучком лазера.

Предпочтительно чистый газ относится к группе газов, включающих: воздух, азот, инертные газы, кислород, углекислый газ.

В вариантах реализации изобретения введен газодинамический тракт, содержащий компрессор и сопло для формирования высокоскоростной струи воздуха, направленной в зону лазерной резки.

В вариантах реализации изобретения, по меньшей мере, часть забора воздуха в систему очистной вентиляции производится размещенным на роботизированном манипуляторе воздухозаборником, установленном на пути высокоскоростной струи воздуха, выходящей из зоны лазерной резки.

В вариантах реализации изобретения введена кассетная система смены оптических фильтров, предназначенных для защиты фокусирующего объектива от загрязнений.

В вариантах реализации изобретения лазерный комплекс содержит два или более лазерными модулями.

В вариантах реализации изобретения устройство выполнено с возможностью резки изнутри – наружу и/или снаружи – внутрь.

В вариантах реализации изобретения вспомогательные роботизированные манипуляторы размещены и снаружи и внутри объекта резки.

В вариантах изобретения роботизированные манипуляторы закреплены на одном или более передвижном устройстве.

При выполнении способа и устройства для демонтажа металлоконструкций АЭС в предложенном виде достигаются:

- дистанционная резка толстостенных (до 400 мм) металлоконструкций;

- минимизация радиационного загрязнения окружающего воздуха аэрозолями,

сопутствующими лазерной резке металлоконструкций;

- защита оптики выходного оптического модуля от истекающих из зоны реза брызг

разогретого металла;

- полное исключение дозовой нагрузки на обслуживающий персонал

- устранение обременительной необходимости большого расхода (~ 1000 л/мин и

более) чистого технологического газа для его вдува в зону реза соосно с лазерным пучком.

Указанные преимущества реализуются за счет следующих решений:

- роботизация, дистанционный контроль и управление,

- организация замкнутого воздушного пространства вокруг крупногабаритного объекта резки с применением системы очистной вентиляции, обеспечивающей улавливание аэрозолей, поступающих из зоны реза;

- удаление расплава металла из зоны реза при резке толстостенных конструкций, стимулированное повышением плотности мощности лазерного пучка до 1,5⋅105 Вт/см2 и более, что вызывает кипение расплава и вынос его давлением отдачи паров,

- обеспечение в предпочтительных вариантах реализации изобретения потока технологического газа с оптимально большим расходом (~ 1000 л/мин и более) за счет использования мощного компрессора, создающего высокоскростную струю сжатого воздуха, направленную под определенным углом ~60° к оси лазерного пучка. Это обеспечивает фрагментацию объектов резки большой толщины, а также унос загрязняющих продуктов от ВОМа. Дополнительно для защиты фокусирующего объектива ВОМ от загрязнений может использоваться кассетная система сменных оптических фильтров.

Вышеизложенные и другие цели, преимущества и признаки настоящего изобретения станут более ясными из следующего неограничительного описания иллюстративных вариантов его осуществления, приведенных лишь в качестве примера со ссылкой на сопутствующие чертежи.

Поскольку устройство для демонтажа металлоконструкций АЭС, выполненное в соответствии с настоящим изобретением, представляет собой роботизированный лазерный комплекс, далее в описании используется обозначение устройства как комплекса.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения поясняется чертежами, на которых:

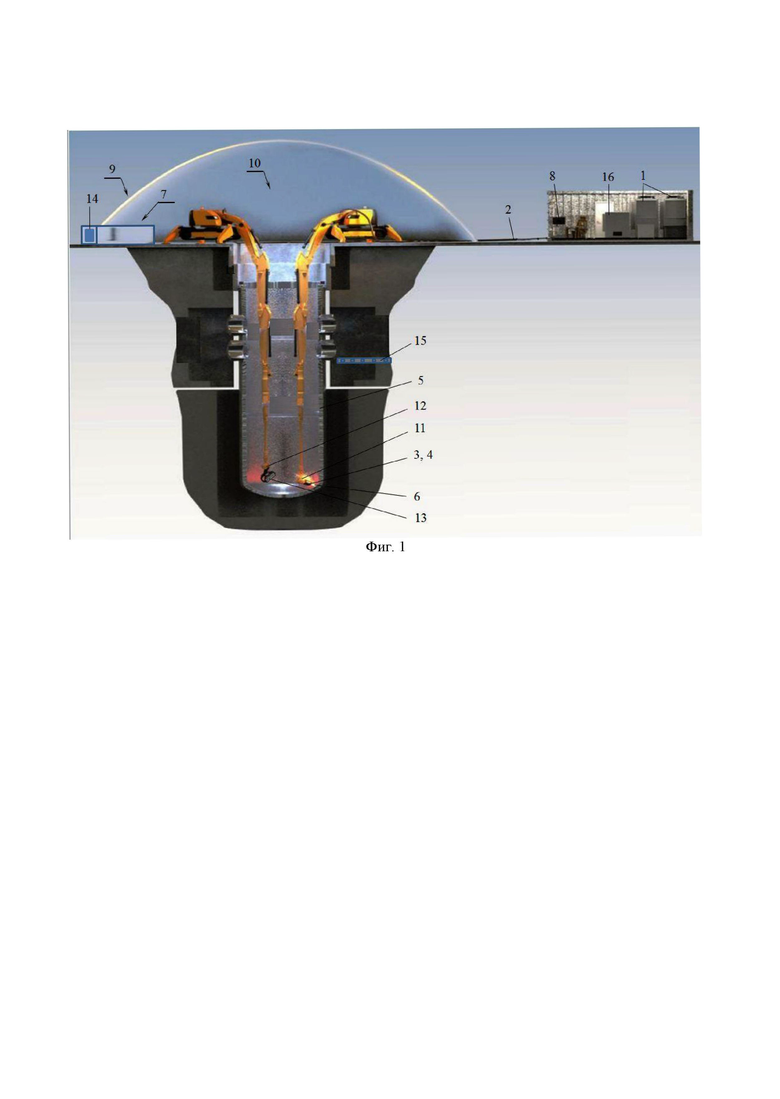

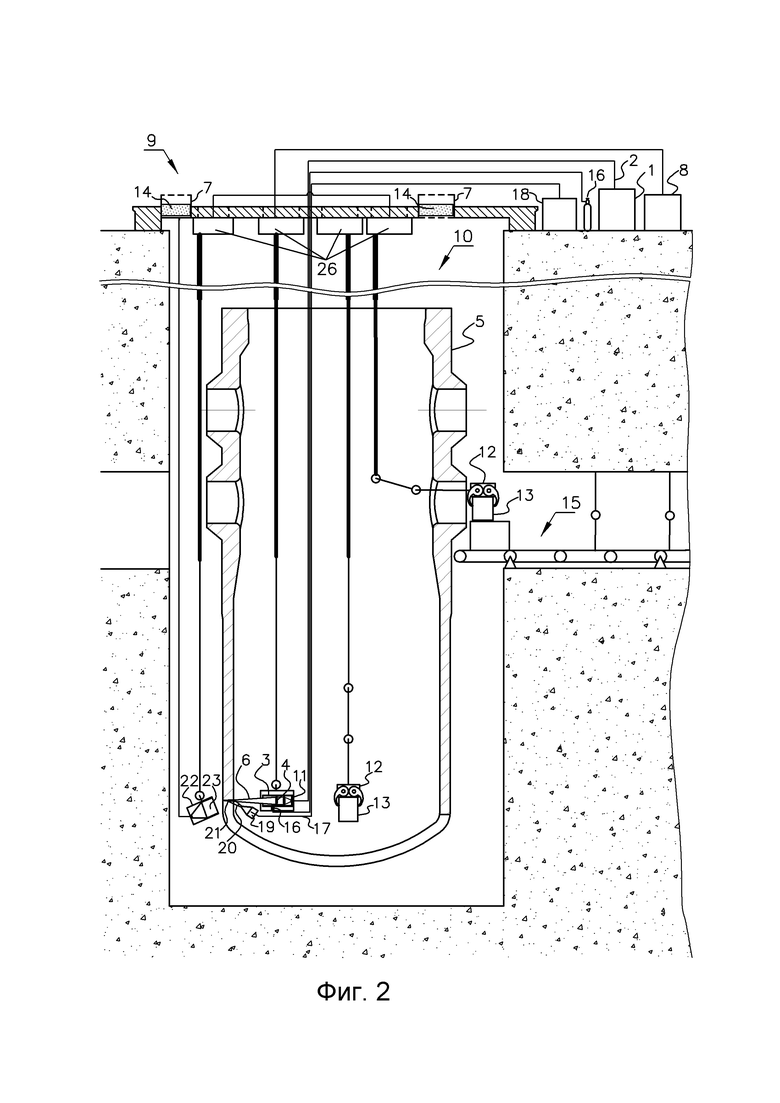

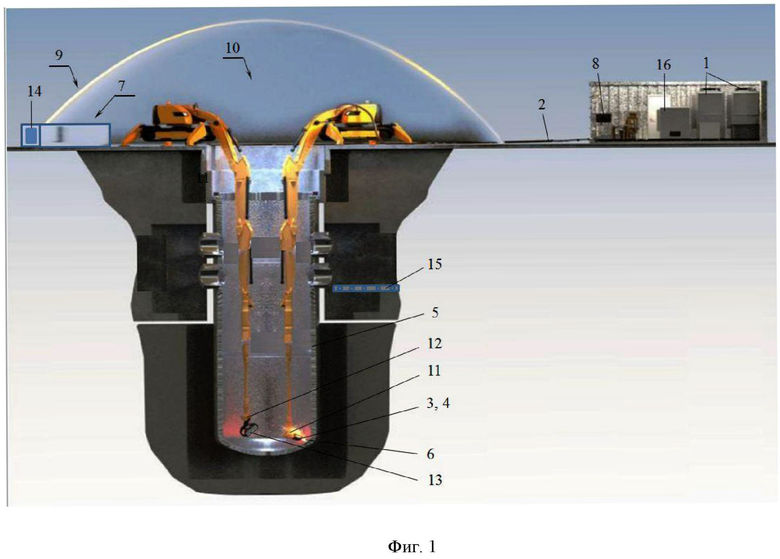

Фиг. 1, Фиг. 2 – схематичное изображение роботизированного лазерного комплекса для демонтажа крупногабаритных металлоконструкций АЭС в соответствии с вариантами реализации изобретения,

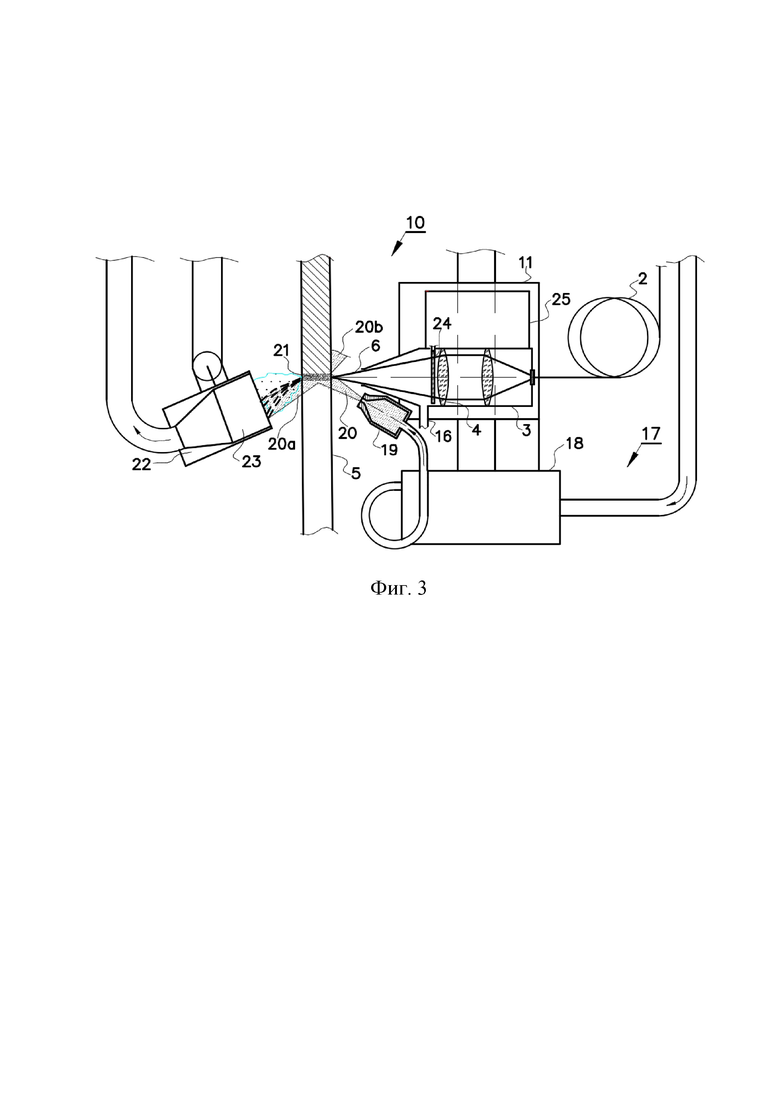

Фиг. 3 - схематичное изображение части роботизированного лазерного комплекса вблизи зоны резки.

Позиции на Фиг.1- 3 обозначают следующее:

1 - лазерный модуль;

2 - транспортное оптоволокно;

3 - выходной оптический модуль (ВОМ);

4 - фокусирующий объектив;

5 - объекта резки;

6 - сфокусированный лазерный пучок;

7 - система очистной вентиляции;

8 - система управления и контроля;

9 - средства защиты окружающей среды;

10 - замкнутое воздушное пространство;

11 - роботизированный манипулятор;

12 - вспомогательный роботизированный манипулятор;

13 - отрезанные фрагменты объекта резки;

14 - сменные воздушные фильтры;

15 - система транспортировки фрагментов;

16 - система подачи чистого газа;

17 - газодинамический тракт;

18 - компрессор;

19 - сопло;

20 - высокоскоростная струя воздуха;

21 - зона лазерной резки;

22 - роботизированный манипулятор;

23 - воздухозаборник;

24 - оптические фильтры;

25 - кассетная система смены оптических фильтров;

26 - передвижное устройство роботизированного манипулятора.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее представлен вариант осуществления изобретения, который является неисчерпывающим примером выполнения заявленного изобретения и не может ограничивать объём притязаний изобретения.

Роботизированный лазерный комплекс, вариант которого представлен на Фиг.1, имеет, по меньшей мере, один лазерный модуль 1 с выводом лазерного излучения в транспортное оптоволокно 2, к дистальному концу которого подсоединен выходной оптический модуль 3 с фокусирующим объективом 4, который осуществляет фрагментацию объекта резки 5 сфокусированным лазерным пучком 6. Управление процессами лазерного комплекса осуществляется посредством системы управления и контроля 8.

Объектом резки 5 предпочтительно являются крупногабаритные металлоконструкции выводимых из эксплуатации атомных электростанций АЭС, включая энергоблоки (Фиг. 1) и парогенераторы

Преимуществом заявленного лазерного комплекса является то, что он снабжен средствами 9 защиты окружающей среды, которые выполнены с функцией организации замкнутого воздушного пространства 10, в котором размещен крупногабаритный объект 5 резки и предотвращен выход продуктов резки в окружающую среду. На Фиг. 1 изображен вариант использования для этой цели купола над шахтой, в которой размещен объект резки - корпус энергоблока АЭС.

Средства 9 защиты окружающей среды включают в себя систему очистной вентиляции 7, оснащенную сменными воздушными фильтрами 14 для улавливания радиоактивных аэрозолей и летучих продуктов лазерной резки.

Для обеспечения безопасности работ выходной оптический модуль 3 размещен на роботизированном манипуляторе 11 с трехкоординатным перемещением, который обеспечивает осуществление резки металлоконструкций по заданной программе в автоматизированном режиме.

Для отделения и перемещения фрагментов 13 объектов резки введен, по меньшей мере, один вспомогательный роботизированный манипулятор 12 с трехкоординатным перемещением.

Для удаления отделенных фрагментов 13 введена система транспортировки 15 фрагментов объекта резки за пределы замкнутого воздушного пространства 10. При резке корпусов энергоблоков АЭС для транспортировки фрагментов могут использоваться технологические каналы реактора. Система транспортировки может быть оснащена упрощенными аналогами атмосферных шлюзов, препятствующих выходу наружу радиоактивных аэрозолей.

Характерные режимы работы комплекса: площадь поверхности объекта резки не менее 100 м2, толщина объекта резки - в диапазоне от 50 до 400 мм. В случае, когда объектом резки является корпус реактора ВВЭР 1000, его высота составляет около 10 м, диаметр - около 4,5 м. При этом корпус помещен в шахту реактора глубиной около 20 м.

В вариантах реализации изобретения площадь поверхности фрагмента резки не превышает 0,1 м2. Это условие может быть связано с транспортировкой фрагментов 13 по технологическим каналам реактора, имеющим ограниченное проходное сечение.

Обеспечение оптимальной мощности выходного оптического модуля достигается за счет применения волоконного иттербиевого лазера с длиной волны 1,06-1,8 мкм, в котором выходная мощность лазерного модуля не менее 16 кВт.

Для оптимизации процесса лазерной резки и защиты оптики ВОМ от летучей фракции продуктов резки в комплекс может быть введена система 16 подачи чистого газа соосно со сфокусированным пучком 6 лазера.

На Фиг. 2 схематично представлен вариант реализации роботизированного лазерного комплекса, в котором для организации замкнутого воздушного пространства 10 используется крышка, устанавливаемая над помещением, в частности, над шахтой реактора, в которой размещен объект резки 5.

Система 16 подачи чистого газа может содержать балон с редуктором давления газа и гибким шлангом, проложенным к месту резки совместно с транспортным оптическим волокном 2 и гибким кабелнм системы управления и контроля.

Чистый газ относится к группе газов, включающих: воздух, азот, инертные газы, кислород, углекислый газ.

Преимущественно применяется режим резки, характеризующийся плотностью мощности лазерного пучка в фокусе выше 1,5⋅105 Вт/см2 и размером фокусного пятна не более 5 мм. В этом режиме достигается кипение расплава и его вынос стимулируется давлением отдачи паров. Фокус лазерного пучка предпочтительно располагается примерно на ½ толщины объекта резки.

Для наиболее толстых стенок объекта резки, достигающих 400 мм применяется режим резки с плотностью мощности лазерного пучка в фокусе n⋅103 до n⋅104 Вт/см2, где n=2÷4, и размер фокусного пятна не менее 5 мм. В этом режиме вынос металла из зоны реза стимулируется тем, что силы тяжести расплавленного металла превышают силы поверхностного натяжения.

Увеличение ширины реза способствует тому, чтобы струя газа, выдувающая расплав, достигала дальней стенки реза без существенной потери давления. Однако необходимые при этом расходы газа становятся очень большими, более 1000 л/мин, и дорогостоящими в случае применения чистого газа.

В связи с этим, для уменьшения эксплуатационных расходов в предпочтительных вариантазх реализации изобретения комплекс снабжен газодинамическим трактом, содержащим компрессор 18, и закрепленное на роботизированном манипуляторе 11 сопло 19 для формирования высокоскоростной струи воздуха 20, направленной в зону 21 лазерной резки.

Забор воздуха в систему очистной вентиляции, а именно в один из каналов системы очистной вентиляции 7 со сменными воздушными фильтрами 14 производится размещенным на работизированном манипуляторе 22 воздухозаборником 23, установленном на пути выхода из зоны резки 21 загрязняющих продуктов, к которым относятся аэрозоли и неприлипающие шлаки.

На Фиг. 3 схематично представлена часть роботизированного лазерного комплекса вблизи зоны резки. В варианте реализации изобретения, показанном на Фиг. 3, компрессор 18 закреплен на той же опоре, что и роботизированный манипулятор 11. Подача воздуха в компрессор осуществляется из чистой окружающей среды гофрированным шлангом, длина которого от места забора до места резки может превыщать 20 м. В этом случае обеспечивается максимальное давление высокоскоростной струи воздуха 20, которая при взаимодействии с областью реза разветвляется на две струи 20a и 20b, которые способствую процессу резки и выносу из зоны резки загрязняющих продуктов. При этом струя 20b способствует защите оптики фокусирующего объектива, отклоняя направленные в его сторону загрязняющие частицы из зоны лазерной резки.

В вариантах реализации изобретения для повышения надежности и обеспечения бесперебойной работы комплекса в него введена кассетная система 25 смены оптических фильтров 24, предназначенных для дополнительной защиты фокусирующего объектива 4 от загрязнений, Фиг. 3.

В вариантах реализации изобретения для различных режимов резки применяется фокусирующий объектив ВОМ с переменным фокусным расстоянием, что обеспечивает возможность выполнения лазерной резки в различных режимах.

В других вариантах реализации изобретени комплекс может использоваться с применением, по меньшей мере, двух лазерных модулей, которые предназначены, по меньшей мере, для двух различных режимов резки.

Выходные оптические модули (ВОМ) могут применяться для резки изнутри – наружу, в частности, при резке корпусов энергоблоков АЭС, Фиг. 1, Фиг. 2.

В других вариантах реализации изобретения ВОМ могут применяться для резки снаружи – внутрь, например, для таких объектов резки 5, как парогенераторы.

Вспомогательные роботизированные манипуляторы 12 могут быть размещены и снаружи и внутри объекта резки.

На Фиг. 2 изображено закрепление роботизированных манипуляторов, преимущественно на одном или более передвижных устройствах 26, которые могут иметь подвесные опоры. При этом передвижные устройства 26 могут перемещаться линейно по двум координатам, либо быть поворотными.

Способ демонтажа конструкций АЭС с помощью роботизированного лазерного комплекс осуществляют следующим образом. Выходной оптический модуль 3 перемещают в зону лазерной резки роботизированным манипулятором 11 с трехкоординатным перемещением. С помощью транспортного волокна 2 транспортируют лазерное излучение к выходному оптическому модулю 3. С помощью фокусирующего объектива 4 фокусирут лазерный луч 6 так, что область фокусировки лазерного пучка предпочтительно располагалась примерно на ½ толщины объекта резки, Роботизированным манипулятором 11, с помощью системы управления и контроля 8 осуществляют по заданной программе вырезку фрагмента 13, последующее удаление фрагмента, по меньшей мере, одним вспомогательным управляемым роботизированным манипулятором 12 с трехкоординатным перемещением, при этом выходящий на поверхность воздух очищается посредством средств защиты окружающей среды 9, 7, 14 с функцией организации замкнутого воздушного пространства 10 вокруг объекта резки 5.

В вариантах реализации изобретения с помощью системы 6, 16 подачи чистого газа формируют высокоскоростную струю чистого газа, направленную в зону лазерной резки соосно со сфокусированным пучком лазера.

В предпочтителтных вариантах реализации с помощью газодинамического тракта 17, формируют высокоскоростную струю воздуха 20, направленную в зону лазерной резки под углом к оси сфокусированного лазерного пучка 6.

В зависимости от толщины стенки объекта лазерную резку производят, по меньшей мере, в двух различных режимах, отличающихся шириной реза.

ПРОМЫШЛЕННАЯ ПРИМЕНЕНИМОСТЬ

Изобретение предназначено для использования при демонтаже крупногабаритных металлоконструкций блоков атомных электростанции, выводимых из эксплуатации и подлежащих утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФУНКЦИОНАЛЬНЫЙ ЛАЗЕРНЫЙ МОДУЛЬ МЛМ (КОМПЛЕКС) | 2021 |

|

RU2769194C1 |

| УСТРОЙСТВО ФОКУСИРОВКИ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ НА ОБЪЕКТ | 2005 |

|

RU2289153C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528287C2 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ГАЗОЛАЗЕРНОЙ РЕЗКИ | 2011 |

|

RU2466842C1 |

| СПОСОБ НАВЕДЕНИЯ И ФОКУСИРОВКИ ИЗЛУЧЕНИЯ НА МИШЕНЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2726219C1 |

| СПОСОБ ФОКУСИРОВКИ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ НА ОБЪЕКТ | 2018 |

|

RU2685573C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДПОВЕРХНОСТНОЙ МЕТКИ В МАТЕРИАЛЕ ИЗДЕЛИЯ И ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ СФОРМИРОВАННУЮ МЕТКУ | 1996 |

|

RU2105669C1 |

| Способ подводного спектрального анализа морской воды и донных пород | 2019 |

|

RU2719637C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ИЗДЕЛИЙ ИЗ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2667989C1 |

| СПОСОБ НАВЕДЕНИЯ ИЗЛУЧЕНИЯ МНОГОКАНАЛЬНОГО ЛАЗЕРА В ЗАДАННЫЕ ТОЧКИ МИШЕНИ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601505C1 |

Изобретение относится к средству для демонтажа крупногабаритных металлоконструкций блоков атомных электростанции, выводимых из эксплуатации и подлежащих утилизации. В состав роботизированного лазерного комплекса входят средства (9) защиты окружающей среды, выполненные с функцией организации замкнутого воздушного пространства (10), в котором размещен объект резки (5) и предотвращен выход продуктов резки в окружающую среду. Комплекс содержит, по меньшей мере, один лазерный модуль (1) с выводом излучения в транспортное оптоволокно (2), к дистальному концу которого подсоединен выходной оптический модуль (3) с фокусирующим объективом (4), размещенный на роботизированном манипуляторе (11) с трехкоординатным перемещением. Введен, по меньшей мере, один вспомогательный роботизированный манипулятор (12) для перемещения фрагментов (13) объекта резки. Предпочтительно лазерную резку производят, по меньшей мере, в двух режимах, отличающихся шириной реза. При этом с помощью газодинамического тракта 17 формируют высокоскоростную струю воздуха 20, направленную в зону лазерной резки под углом к оси сфокусированного лазерного пучка 6. Техническим результатом является создание высокопроизводительной экологически безопасной технологии демонтажа энергоблоков АЭС. 2 н. и 24 з.п. ф-лы, 3 ил.

1. Способ демонтажа металлоконструкций атомных электростанций (АЭС), включающий фрагментацию объекта резки сфокусированным лазерным пучком и перемещение вырезанных фрагментов из зоны резки, отличающийся тем, что транспортным оптоволокном передают лазерное излучение от удаленного лазерного модуля к выходному оптическому модулю с фокусирующим объективом; перемещают выходной оптический модуль роботизированным манипулятором с трехкоординатным перемещением и сфокусированным лазерным пучком производят фрагментацию объекта резки, по меньшей мере, одним вспомогательным роботизированным манипулятором с трехкоординатным перемещением удаляют фрагмент объекта резки, и с помощью средств защиты окружающей среды, выполненных с функцией организации замкнутого воздушного пространства вокруг объекта резки, производят очистку выходящего в окружающую среду воздуха от загрязняющих продуктов резки.

2. Способ демонтажа по п.1, отличающийся тем, что производят фрагментацию объекта резки, относящегося к наиболее крупногабаритным металлоконструкциям АЭС, включающим энергоблоки и парогенераторы АЭС.

3. Способ демонтажа по любому из пп. 1 или 2, отличающийся тем, что формируют высокоскоростную струю чистого газа, направленную в зону лазерной резки соосно со сфокусированным пучком лазера.

4. Способ демонтажа по любому из предыдущих пунктов, отличающийся тем, что формируют высокоскоростную струю воздуха, направленную в зону лазерной резки под углом к оси сфокусированного лазерного пучка.

5. Способ демонтажа по любому из предыдущих пунктов, отличающийся тем, что производят резку объектов с толщиной стенки, варьируемой от 50 до 400 мм.

6. Способ демонтажа по любому из предыдущих пунктов, отличающийся тем, что в зависимости от толщины стенки объекта лазерную резку производят, по меньшей мере, в двух различных режимах, отличающихся шириной реза.

7. Устройство для реализации способа демонтажа металлоконструкций АЭС по любому из пп. 1-6, содержащее, по меньшей мере, один лазерный модуль (1) с выводом лазерного излучения в транспортное оптоволокно (2), к дистальному концу которого подсоединен выходной оптический модуль (3) с фокусирующим объективом (4), предназначенный для фрагментации объекта резки (5) сфокусированным лазерным пучком (6), отличающееся тем, что выходной оптический модуль (3) размещен на роботизированном манипуляторе (11) с трехкоординатным перемещением и выполнен с функцией резки наиболее крупногабаритных металлоконструкций АЭС, включая энергоблоки и парогенераторы АЭС, введен, по меньшей мере, один вспомогательный роботизированный манипулятор (12) с трехкоординатным перемещением, выполненный с функцией перемещения фрагментов (13) объекта резки (5), и введены средства (9) защиты окружающей среды, выполненные с функцией организации замкнутого воздушного пространства (10), в котором размещена крупногабаритная металлоконструкция АЭС и предотвращен выход продуктов резки в окружающую среду.

8. Устройство по п. 7, в котором средства (9) защиты окружающей среды включают в себя систему очистной вентиляции (7), оснащённую сменными воздушными фильтрами (14) для улавливания радиоактивных аэрозолей и летучих продуктов лазерной резки.

9. Устройство по любому из пп. 7 или 8, в котором введена система транспортировки (15) фрагментов резки за пределы замкнутого пространства.

10. Устройство по любому из пп. 7-9 с функцией демонтажа металлоконструкций АЭС, площадь поверхности которых не менее 100 м2.

11. Устройство по любому из пп. 7-10 с функцией демонтажа металлоконструкций АЭС, при котором площадь поверхности фрагментов резки не превышает 0,1 м2.

12. Устройство по любому из пп. 7-11 с функцией резки металлоконструкций АЭС, имеющих различную толщину в диапазоне от 50 до 400 мм.

13. Устройство по любому из пп. 7-12, в котором лазерный модуль содержит волоконный иттербиевый лазер с длиной волны 1,06-1,8 мкм.

14. Устройство по любому из пп. 7-13, в котором выходная мощность лазерного модуля более 20 кВт.

15. Устройство по любому из пп. 7-14 с функцией резки при плотности мощности лазерного пучка в фокусе выше 1,5⋅105 Вт/см2 и размере фокусного пятна не более 5 мм.

16. Устройство по любому из пп. 7-15 с функцией резки при плотности мощности лазерного пучка в фокусе от n⋅103 до n⋅104 Вт/см2, где n=2÷4, и размере фокусного пятна более 5 мм.

17. Устройство по любому из пп. 7-16, в котором фокусирующий объектив выходного оптического модуля выполнен с переменным фокусным расстоянием.

18. Устройство по любому из пп. 7-17, в котором введена система (16) подачи чистого газа соосно со сфокусированным пучком (6) лазера.

19. Устройство по п. 18, в котором чистый газ относится к группе газов, включающих: воздух, азот, инертные газы, кислород, углекислый газ.

20. Устройство по любому из пп. 7-19, в котором введен газодинамический тракт (17), содержащий компрессор (18) и сопло (19) для формирования высокоскоростной струи воздуха (20а), направленной в зону (21) лазерной резки.

21. Устройство по п. 20, в котором, по меньшей мере, часть забора воздуха в систему очистной вентиляции производится размещенным на роботизированном манипуляторе (22) воздухозаборником (23), установленным на пути высокоскоростной струи воздуха (20b), выходящей из зоны резки.

22. Устройство по любому из пп. 7-21, в котором введена кассетная система (24) смены оптических фильтров (25), предназначенных для защиты фокусирующего объектива (4) от загрязнений.

23. Устройство по любому из пп. 7-22 с двумя или более лазерными модулями.

24. Устройство по любому из пп. 7-23 с возможностью резки изнутри – наружу и/или снаружи – внутрь.

25. Устройство по любому из пп. 7-24, в котором вспомогательные роботизированные манипуляторы размещены и снаружи и внутри объекта резки.

26. Устройство по любому из пп. 7-25, в котором роботизированные манипуляторы закреплены на одном или более передвижном устройстве (26).

| СПОСОБ ДЕМОНТАЖА ЯДЕРНЫХ РЕАКТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2029398C1 |

| СПОСОБ РЕКОНСТРУКЦИИ АКТИВНОЙ ЗОНЫ УРАН-ГРАФИТОВОГО РЕАКТОРА | 1998 |

|

RU2147147C1 |

| СПОСОБ ОБРАЩЕНИЯ С ТВЕРДЫМИ НИЗКОРАДИОАКТИВНЫМИ ОТХОДАМИ | 2002 |

|

RU2223562C1 |

| МОБИЛЬНЫЙ МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС | 2012 |

|

RU2502579C1 |

| СПОСОБ ПОДГОТОВКИ ПРИУСТЬЕВОЙ ЗОНЫ СКВАЖИНЫ ДЛЯ ЛИКВИДАЦИИ АВАРИЙНОГО ФОНТАНИРОВАНИЯ | 2011 |

|

RU2485287C1 |

| JP 2001166090 A, 22.06.2001 | |||

| Способ установки мощных светодиодов на печатную плату | 2017 |

|

RU2650076C1 |

| EP 3624982 A1, 25.03.2020 | |||

| CN 101502912 B, 27.06.2012. | |||

Авторы

Даты

2021-09-28—Публикация

2020-03-30—Подача