ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к оборудованию для разделительной резки (в том числе дистанционной) массивных металлических, бетонных и комбинированных конструкций, преимущественно в труднодоступных местах, в том числе под водой, при наличии опасных факторов или в условиях ликвидации техногенных аварий.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Основным методом утилизации массивных толстостенных металлоконструкций, таких как, например, корпуса списанных морских судов, выведенных из эксплуатации нефтегазодобывающих платформ, а также демонтаж строительных объектов является их разделительная резка на фрагменты с массами и габаритами удобными для их транспортировки к месту утилизации. Основными требованиями, предъявляемыми к резке, являются оперативность проведения работ, безопасность персонала и сравнительно невысокая стоимость работ, которыми известные существующие средства обладают не в полной мере.

Одним из хорошо известных традиционных термических методов разделительной резки металлических изделий является плазменная резка. Между электродом и соплом аппарата, или между электродом и разрезаемым металлом зажигается электрическая дуга. В сопло подается газ под давлением несколько атмосфер. При прохождении рабочего газа через электрическую дугу образуется высокотемпературная плазма с температурой несколько тысяч градусов, которой осуществляется резка.

Устройство, работающее на данном принципе, достаточно эффективно, однако, обладает рядом существенных недостатков:

1) необходимость применения газовых смесей: резка низкоуглеродистой стали толщиной > 20 мм осуществляется в азоте и азотно-водородных смесях; при резке высоколегированных сталей толщиной > 50 мм применяются азотно-кислородные смеси; при резке нержавеющих сталей применяется азотно-водородная смесь;

2) дорогое и сложное оборудование плазмотрона;

3) сравнительно небольшая толщина разрезаемого металла: высоколегированная сталь - до 100 мм;

4) большая трудоемкость и длительность подготовки оборудования и проведения работ;

5) повышенный шум вследствие истечения газа из сопла с околозвуковыми скоростями.

6) жесткие требования к отклонению от перпендикулярности реза. В зависимости от толщины детали угол отклонения не должен превышать 10÷50°. При выходе за эти пределы наблюдается значительное расширение реза и, как одно из следствий, быстрый износ расходных материалов.

Другим распространенным термическим методом разделительной резки металлических изделий является газовая резка, принцип которой заключается в сгорании металла в струе химически чистого кислорода, с последующим удалением этой струей продуктов окисления из зоны реза (выдувом). С помощью горючего газа осуществляется прогрев металла до температуры 1100°С. Затем в зону воздействия подается струя чистого кислорода под давлением 10÷12 атм. в которой происходит окисление металла и последующий выдув шлака из зоны воздействия.

Наиболее востребованными на практике на сегодняшний день являются следующие методы:

1) резка пропаном и кислородом применимая для операций с титановыми сплавами, низкоуглеродистыми и низколегированными сталями; если содержание углерода или легирующего компонента в материале превышает 1%, необходимо искать другие способы кислородной эффективной резки металла; данный метод предусматривает применение и других газов: метан, ацетилен и некоторые другие;

2) воздушно-дуговая резка, принцип которой заключается в расплавлении металла с помощью электрической дуги, а удаление остатков выполняет воздушная струя; кислородно-электрическая дуговая резка предполагает подачу газа непосредственно вдоль электрода; недостатком данного способа являются неглубокие резы;

3) кислородно-флюсовая резка, особенностью которой является подача в рабочую зону дополнительного компонента (порошка), обеспечивающего большую податливость материала во время резки; метод используется для разрезания материалов, образующих твердоплавкие окислы; кислородно-флюсовая резка применима для чугуна, легированных сталей, алюминия, меди и медных сплавов, зашлакованных металлов и железобетона.

Сам метод газовой резки и устройства, работающие на его принципе, обладают общими недостатками:

- необходимость применения газовых смесей;

- метод не безопасен, поскольку возможен взрыв газовой смеси;

- термическому воздействию подвергается значительный участок.

Известны средства механической разделительной резки применяемой при резке строительных материалов (бетон, железобетон, кирпич, камень и др.) с применением алмазного инструмента: алмазный диск, алмазный канат.

Алмазный диск представляет собой металлический диск, на режущую часть которого нанесена с помощью напыления алмазная крошка, удерживаемая специальным связующим веществом. Это позволяет значительно увеличить ресурс работы инструмента, повысить его производительность, точность и чистоту обработки, сохранить неизменным диаметр круга в процессе его эксплуатации.

Недостатком данного инструмента является необходимость частой смены дисков, а также то, что большой диаметр диска не позволяет вести резку в труднодоступных местах. Диск малого диаметра, при этом, не позволит сделать глубокий рез.

Алмазный канат представляет собой сплетенный трос из гальванизированной стали, с закрепленными на определенном расстоянии (расстояние между отдельными сегментами составляет 25 мм) алмазными кольцами - перлинами. Кольца отделены друг от друга специальными вставками или полимером, благодаря чему исключается их перемещение относительно троса. Алмазное кольцо - режущий инструмент аналогичный сегментам алмазных дисков.

К недостатку алмазного каната можно отнести необходимость частой смены инструмента (каната), а также следующее обстоятельство. При резке крупногабаритных массивных изделий его части приходят в движение под собственным весом и рвут канат. Данное обстоятельство может привести к травмированию обслуживающего персонала.

Одно из средств механической разделительной резки радиоактивных металлоконструкций АЭС известно из патента RU 2687048, опубл. 07.05.2019, Бюл. №13.

Основным недостатком данного устройства является необходимость частой смены оснастки - режущих инструментов (алмазных пил, дисковых фрез, гидравлических ножниц и т.д.) в труднодоступных условиях радиационного воздействия.

Известно средство разделительной резки на базе технологии LASOX (Laser ASisted Oxygen), основанной на применении сверхзвуковой кислородной резке с поддержкой лазерным излучением. Отличительной особенностью технологии LASOX (Laser ASisted OXygen), разработанной британской компанией The ВОС Group Fabrication Technology Centre at Morden, UK [1,2], является то, что излучение CO2-лазера лишь нагревает поверхность металла до температуры >1000°С перед тем как на эту поверхность попадает сверхзвуковая кислородная струя, которая и осуществляет резку металла за счет реакции окисления.

Комплекс резки включает в себя следующие элементы, обладающие следующими характеристиками:

- технологический непрерывный СО2-лазер (PRC 2.0 kW СО2) с выходной мощностью до 2 кВт и двухкоординатным позиционированием;

- газодинамическое сопло с выходным диаметром 2.5 мм;

- система подачи кислорода высокого давления 6÷8 атм. и высокой чистоты для формирования сверхзвуковой струи;

- диаметр расходящегося лазерного пучка на поверхности металла составляет 4 мм;

- диаметр соосной с лазерным лучом сверхзвуковой кислородной струи составляет 3 мм;

- скорость резки - 0.3 м/мин;

- толщина разрезаемого металла - до 50 мм.

К недостаткам данного устройства можно отнести необходимость применения кислорода высокой чистоты, небольшую толщину разрезаемого стального листа и существенно более низкую скорость резки по сравнению с традиционной лазерно-кислородной резкой.

Кроме того, общий недостаток всех выше описанных средств и методик заключается в том, что все они не являются дистанционными. Расстояние от инструмента резки до поверхности материала составляет несколько миллиметров, а алмазная резка выполняется при контакте режущего инструмента с поверхностью.

Известный из патента RU 2485287, опубл. 20.06.2013 Бюл. №17 мобильный лазерный технологический комплекс обладает достаточно большой мощностью и позволяет производить дистанционную разделительную резку массивных метало- и бетонных конструкций на большом (до 75 м) удалении объекта взаимодействия от фокусирующей системы.

Однако фокусирующая система данного комплекса не позволяет получить острую фокусировку излучения (диаметр фокального пятна несколько миллиметров), что позволило бы добиться более интенсивного удаления расплава из области взаимодействия излучения с материалом.

Кроме того, оборудование комплекса размещено в четырех блок-контейнерах габаритами (Ш×В×Д) 2.34×2.34×2.34 м общей массой 10 т, что осложняет его транспортировку и ограничивает круг решаемых технологических задач.

Из патента RU 2708442, опубл. 06.12.2019 Бюл. №34 известен способ дистанционной разделительной резки аварийных металлоконструкций и объемного оборудования морских буровых платформ. Способ предполагает размещение оборудования лазерного комплекса на палубе судна в морских блок-контейнерах и формирующего телескопа на опорно-поворотной стабилизированной платформе. С борта судна, осуществляющего обход аварийного объекта, ведут наблюдение за состоянием разделяемых металлоконструкций и при обнаружении результата резки прекращают работу.

Однако данный способ и возможный на его основе корабельный лазерный комплекс обеспечивают решение узконаправленных задач и не позволяют вести разделительную резку в труднодоступных местах конструкции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технической задачей и техническим результатом предлагаемого изобретения является выполнение широкого спектра технологических задач: разделительной резки метало- и бетонных конструкций на расстоянии до 100 м в воздушной среде, проведение подводной резки, а также ликвидация последствий углеводородных загрязнений водной поверхности, прибрежных и береговых полос, в том числе в арктических ледовых условиях.

Решение этих задач возможно с помощью лазерного комплекса МЛМ (многофункционального лазерного модуля) с выходной мощностью излучения до 20 кВт на базе волоконного Yb лазера и возможностью оперативного переключения транспортного оптоволокна лазера на различные фокусирующие системы с широким диапазоном перефокусировки.

Отличие настоящего лазерного комплекса состоит в том, что он

выполнен с функциями резки массивных металлических, бетонных и комбинированных конструкций, проведения подводной резки, и ликвидации последствий углеводородных загрязнений,

содержит один Yb волоконный лазер, одноканальный лазерный формирующий телескоп, а также набор фокусирующих систем: выносной оптический модуль и герметичный выносной оптический модуль для подводной резки,

каждая из указанных фокусирующих систем выполнена с возможностью оперативного подключения к Yb волоконному лазеру с помощью транспортного оптоволокна.

В отличие от аналога, описанного в патенте RU 2485287, опубл. 20.06.2013 Бюл. №17, все оборудование настоящего лазерного комплекса размещено в одном блок-контейнере габаритами (Ш×В×Д) 2.3×2.2×6.0 м и общей массой 6 т, что значительно облегчает его погрузку и транспортировку к месту работы любыми видами сухопутного, морского и воздушного транспорта. Также, в отличие от аналога, в состав настоящего лазерного комплекса входит один волоконный Yb лазер и одноканальный формирующий телескоп, подключенного к лазеру через транспортное оптоволокно длиной 5 м, что избавляет от необходимости такой сложной операции как сведение на расстоянии трех пучков в один. Формирующий телескоп комплекса способен фокусировать излучение на расстоянии от 20 до 100 м с диаметром фокального пятна Ø10÷15 мм и интенсивностью в пятне 104 Вт/см2 с последующим проведением резки и удалением расплава за счет вытекания под действием силы тяжести, а также в отличие от фокусирующей системы аналога, способен получить остросфокусированный пучок Ø4÷5 мм на расстоянии до 30 м. В соответствии с изобретением последнее обстоятельство позволяет получить повышенное (1÷1.5)⋅105 Вт/см2 по сравнению с аналогом (104 Вт/см2) на том же расстоянии (до 30 м) значение интенсивности в фокальном пятне и реализовать более эффективный механизм удаления расплава под действием давления отдачи паров материала. Применение одноканального телескопа настоящего лазерного комплекса позволяет вести дистанционную резку металлоконструкций толщиной до 190 мм, что решает большинство требуемых задач по дистанционной разделительной резке.

Для ведения резки на малых расстояниях, в труднодоступных местах конструкции предусмотрено применение входящего в состав настоящего комплекса выносного оптического модуля (ВОМ), оперативно подключаемого к лазеру через транспортное оптоволокно длиной до 100 м и оснащенного газодинамической системой защиты выходной оптики, соединенной гибким шлангом с баллоном со сжатым воздухом. Диапазон перефокусировки ВОМ составляет 0.1÷3 м, а диаметр фокального пятна на поверхности объекта взаимодействия Ø4÷5 мм, что позволяет при выходной мощности лазера 20 кВт получить интенсивность излучения в зоне воздействия (1÷1.5)⋅105 Вт/см2 и обеспечивает резку металлоконструкций толщиной до 190 мм. В соответствии с изобретением удаление расплава из зоны воздействия излучением при этом происходит за счет давления отдачи паров материала, а воздушная струя газодинамической системы защиты препятствует попаданию паров и капель расплава на защитное стекло ВОМ.

Максимальная разрезаемая толщина бетонных конструкций в 1.5 раза превышает максимальную толщину резки металлоконструкций при одинаковом энерговкладе. Это обстоятельство объясняется на порядок меньшей теплопроводностью бетона по сравнению со сталью, что позволяет успешно применять настоящий лазерный комплекс при демонтаже строительных бетонных конструкций.

При разработке газодинамической системы защиты реализованы две схемы: соосная с лазерным лучом и с поперечным обдувом выходной оптики. Принцип действия первой схемы основан на выдувании паров и брызг расплава от защитного стекла ВОМ в направлении по ходу луча. Во второй схеме организован поперечный сверхзвуковой воздушный поток, препятствующий оседанию паров и капель расплава на поверхность защитного стекла ВОМ.

Для проведения резки под водой применяется герметичный подводный оптический модуль (ПОМ), оперативно подключаемого к лазеру через транспортное оптоволокно длиной до 100 м и оснащенный соосным с лазерным лучом газодинамическим соплом, а также робот-манипулятор и система видеонаблюдения. В этой части описываемая схема близка к соосной схеме газодинамической системы защиты выходной оптики ВОМ. При применении ПОМ организуется воздушный канал в водной среде между соплом и поверхностью разрезаемого изделия. Конструкция ПОМ, а также вся технологическая оснастка позволяет вести разделительную резку на глубине до 100 м.

С помощью формирующего телескопа или ВОМ, входящих в состав настоящего лазерного комплекса, возможно проведение ликвидации аварийных разливов нефтепродуктов на водной, ледовой, прибрежной и береговой поверхностях. ВОМ, подключенный к лазеру через транспортное оптоволокно, позволяет на расстоянии нескольких метров получить расходящийся пучок с площадью сечения 3÷30 см2, что при выходной мощности лазера 20 кВт дает интенсивность в пучке 6.7⋅102÷6.7⋅103 Вт/см2. Затем посредством перемещения пятна лазерного пучка по очищаемой поверхности (лучевого сканирования) производится сжигание нефтепродуктов.

При применении настоящего лазерного комплекса достигаются следующие результаты:

- использование одноканального формирующего телескопа, устраняющее необходимость такой сложной операции как сведение на расстоянии нескольких пучков в один;

- получение интенсивности излучения в зоне воздействия (1÷1.5)⋅105 Вт/см2, что приводит к интенсивному кипению расплава и его удалению под действием давления отдачи паров;

- дистанционная резка металлоконструкций толщиной до 190 мм;

- максимальная разрезаемая толщина бетонных конструкций в 1.5 раза превышает максимальную толщину резки металлоконструкций при одинаковом энерговкладе;

- проведение подводной разделительной резки на глубине до 100 м;

- получение расходящегося пучка с площадью сечения 3÷30 см2 и, соответственно, при выходной мощности лазера 20 кВт интенсивности в пучке 6.7⋅102÷6.7⋅103 Вт/см2, позволяющие проводить лазерную очистку водной, ледовой, прибрежной и береговой поверхностей.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Суть изобретения поясняется чертежами, на которых представлены:

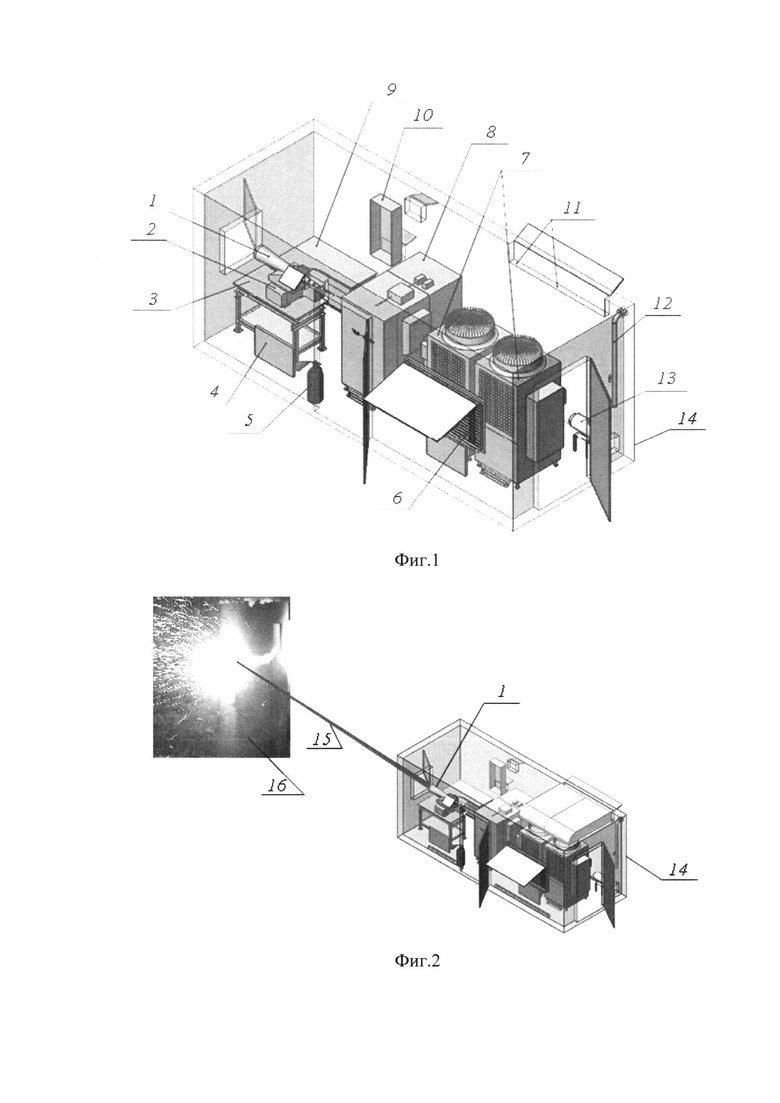

Фиг. 1 - лазерный комплекс МЛМ (многофункциональный лазерный модуль) в транспортном блок-контейнере;

Фиг. 2 - схема ведения резки с помощью телескопа;

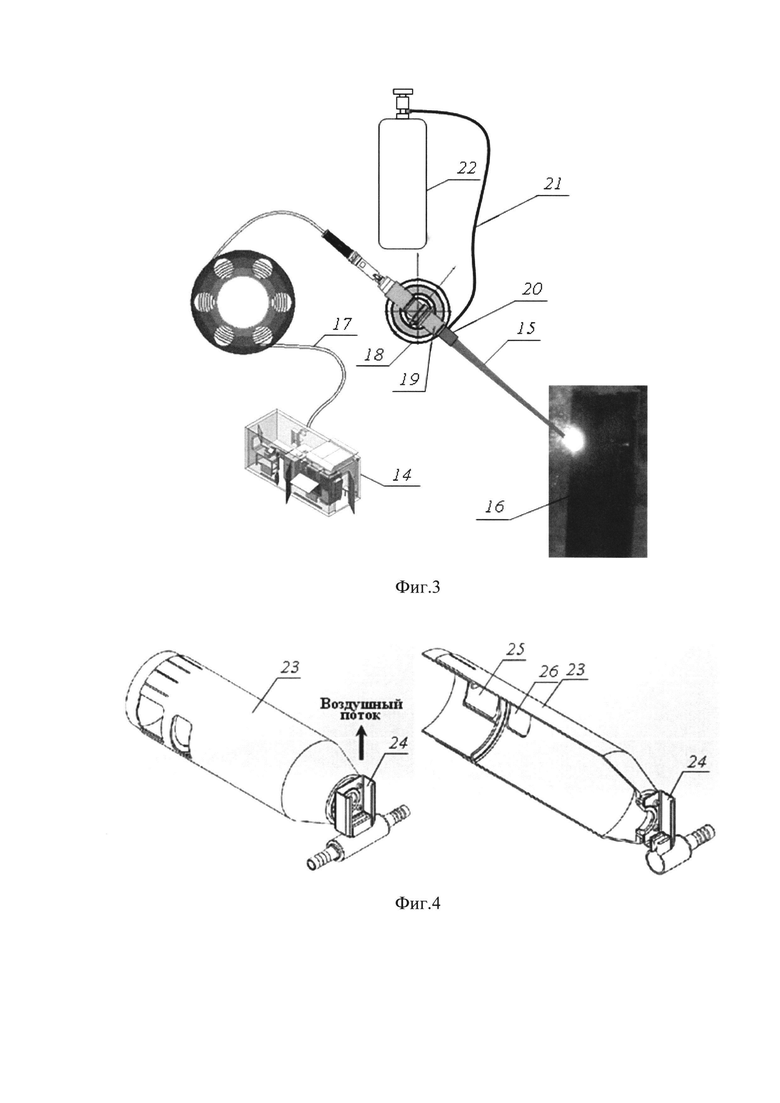

Фиг. 3 - схема ведения резки с помощью ВОМ;

Фиг. 4 - схема газодинамической система защиты выходной оптики ВОМ;

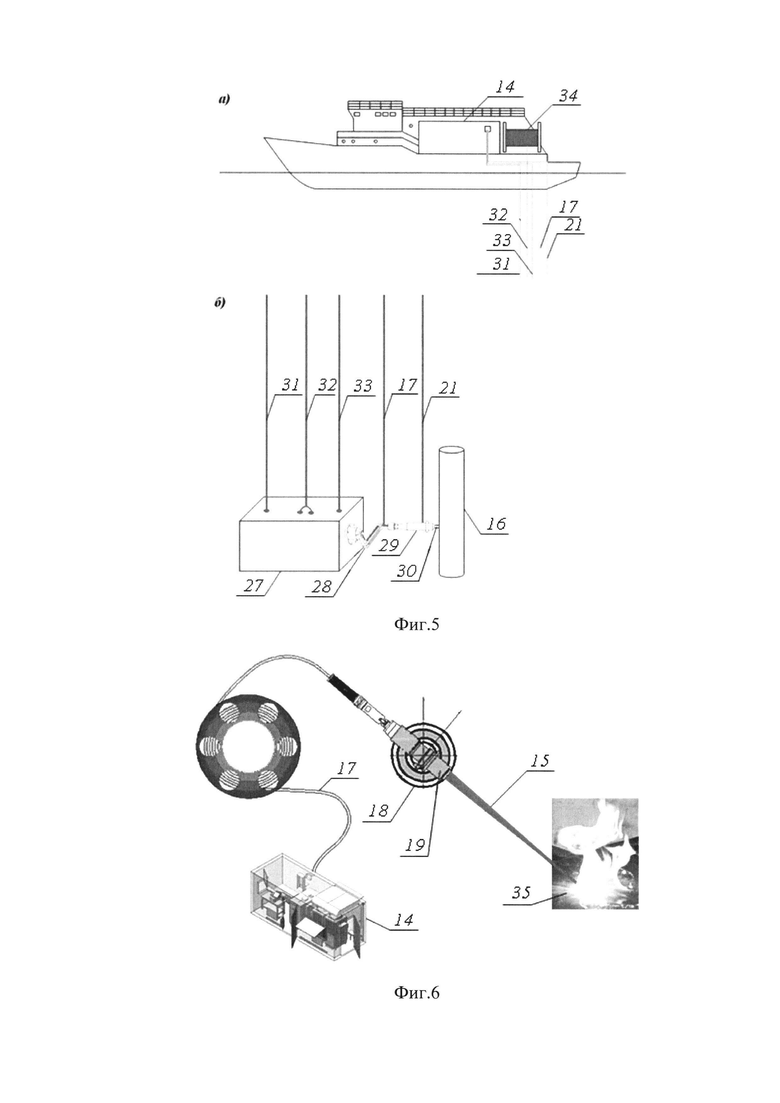

Фиг. 5 - схема ведения подводной резки;

Фиг. 6 - схема ликвидации последствий углеводородных загрязнений.

Позиции на Фиг. 1÷6 обозначают следующее:

1 - одноканальный лазерный формирующий телескоп;

2 - двухкоординатное опорно-поворотное устройство формирующего телескопа (ОПУ);

3 - стол ОПУ;

4 - электроконвектор;

5 - огнетушитель;

6 - вентиляционная решетка;

7 - система охлаждения;

8 - Yb волоконный лазер;

9 - стол оператора;

10 -электрощит;

11 - воздуховод выхлопа от чиллера;

12 - труба выхлопа от генератора отопителя;

13 - дизельный отопитель;

14 - блок-контейнер с оборудованием лазерного комплекса;

15 - лазерное излучение;

16 - объекта взаимодействия;

17 - транспортное оптоволокно;

18 - двухкоординатное опорно-поворотное устройство выносного оптического модуля (ОПУ ВОМ);

19 - выносной оптический модуль (ВОМ);

20 - насадка газодинамической системой защиты;

21 - гибкий шланг подачи сжатого воздуха;

22 - баллоном со сжатым воздухом;

23 - насадка с поперечным обдувом выходной оптики;

24 - щелевое сопло;

25, 26 - боковые прорези;

27 - робот-манипулятор;

28 - «рука» робота-манипулятора;

29 - подводный оптический модуль (ПОМ);

30 - воздушный канал между соплом и поверхностью разрезаемого изделия;

31 - кабель контроля и управления роботом-манипулятором;

32 - несущий трос-кабель;

33 - кабель питания манипулятора;

34 - катушка трос-кабеля;

35 - очищаемая поверхность (ледовая, водная, грунтовая).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Все элементы лазерного комплекса МЛМ расположены в одном блок-контейнере (Фиг. 1). Лазерный формирующий одноканальный телескоп 1 установлен на ОПУ 2, расположенном на столе ОПУ 3. Рядом со столом ОПУ 3 установлен электроконвектор 4, а возле входной двери в блок-контейнер комплекса - огнетушитель 5. После входной двери, на той же стороне блок-контейнера, расположена вентиляционная решетка 6 системы охлаждения 7 Yb волоконного лазера с выходной мощностью 20 кВт 8. Рядом со столом ОПУ 3 установлен стол оператора 9, над которым расположен силовой электрощит 10. За системой охлаждения расположен воздуховод выхлопа от чиллера 11 (условно не показан), а также труба выхлопа от генератора отопителя 12 и дизельный отопитель 13. 14 - блок-контейнер с оборудованием лазерного комплекса.

Для возможности ведения разделительной резки на расстояниях 10÷100 м от фокусирующей системы (Фиг.2) в составе настоящего комплекса 14 применяется формирующий одноканальный телескоп 7, фокусирующий лазерное излучение 15 на поверхности объекта взаимодействия 16.

При ведении резки на расстояниях 0.1÷3 м от фокусирующей системы (Фиг. 3) к Yb волоконному лазеру настоящего комплекса 14 через транспортное оптоволокно 17 длиной до 100 м, установленный на ОПУ ВОМ 18, подключен ВОМ 19. На фронтальной части ВОМ резьбовым соединением закреплена насадка газодинамической системой защиты 20, соединенная гибким шлангом подачи сжатого воздуха 21 с баллоном со сжатым воздухом 22. Сфокусированный лазерный луч 75 падает на поверхность объекта взаимодействия 16, осуществляя разделительную резку.

Разработана и реализована схема газодинамической защиты выходной оптики ВОМ с организацией поперечного лазерному лучу сверхзвукового воздушного потока (Фиг. 4). На фронтальной части насадки 23 смонтировано щелевое сопло 24, образующее вертикально направленный сверхзвуковой воздушный поток, уносящий пары и брызги расплава. Через боковые прорези 25 и 26 осуществляется фокусировка ВОМ посредством поворота лимба и обдув защитного стекла ВОМ перед началом работы, соответственно.

При проведении подводной лазерной резки применяется ПОМ и робот-манипулятор, соединенный кабелями с настоящим лазерным комплексом в том числе расположенном на борту корабля (Фиг.5 а и б): 27 - робот-манипулятор, 28 - «рука» робота-манипулятора, 29 - ПОМ, 30 - воздушный канал между соплом и поверхностью разрезаемого изделия, 21 - гибкий шланг подачи сжатого воздуха, 77 - транспортное оптоволокно лазера, 31 -кабель контроля и управления роботом-манипулятором, 32 - несущий трос-кабель, 33 - кабель питания манипулятора, 16 - разрезаемая металлоконструкция, 34 - катушка трос-кабеля, 14 - настоящий лазерный комплекс.

Для ликвидации аварийных разливов нефтепродуктов на водной, ледовой, прибрежной и береговой поверхностях (Фиг. 6) к Yb волоконному лазеру настоящего комплекса 14 через транспортное оптоволокно 77, установленный на ОПУ ВОМ 18, подключен ВОМ 19. Излучение лазера 75 падает на очищаемую поверхность (ледовую, водную, грунтовую) 35. По завершению фазы самоподдерживающегося горения нефтепродуктов с помощью двухкоординатного опорно-поворотного устройства 18 производится лучевое сканирование очищаемой поверхности методом дожигания на ней остатков нефтепродуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОБОТИЗИРОВАННЫЙ ЛАЗЕРНЫЙ КОМПЛЕКС И СПОСОБ ДЕМОНТАЖА МЕТАЛЛОКОНСТРУКЦИЙ АЭС | 2020 |

|

RU2756175C1 |

| СПОСОБ РАЗДЕЛИТЕЛЬНОЙ РЕЗКИ МЕТАЛЛОКОНСТРУКЦИЙ И ОБОРУДОВАНИЯ | 2019 |

|

RU2708442C1 |

| ПОДВОДНЫЙ РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2563074C1 |

| СПОСОБ УСИЛЕНИЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2470334C2 |

| ПОДВОДНЫЙ РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС | 2010 |

|

RU2446983C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ВОЛОКОННЫМ ЛАЗЕРОМ ОБЪЕМНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2386523C1 |

| СПОСОБ ЛАЗЕРНОЙ НЕЙТРАЛИЗАЦИИ ВЗРЫВООПАСНЫХ ОБЪЕКТОВ | 2012 |

|

RU2489677C1 |

| ИНФРАКРАСНЫЙ ДАТЧИК СОДЕРЖАНИЯ МЕТАНА В ВОЗДУХЕ | 2024 |

|

RU2837047C1 |

| СПОСОБ РАССЕЧЕНИЯ БИОТКАНИ ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632803C1 |

| СИСТЕМА ДЛЯ ОБЕСПЕЧЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ПОДВОДНЫХ ДОБЫЧНЫХ КОМПЛЕКСОВ В ЛЕДОВЫХ УСЛОВИЯХ | 2013 |

|

RU2544045C1 |

Изобретение относится к мобильному многофункциональному лазерному комплексу для дистанционной разделительной резки массивных металлических, бетонных и комбинированных конструкций, подводной резки и ликвидации последствий углеводородных загрязнений на водной, ледовой, прибрежной и береговой поверхностях. В состав лазерного комплекса входит один Yb волоконный лазер с выходной мощностью излучения до 20 кВт с выводом излучения в транспортное оптоволокно. Лазер выполнен с возможностью его подключения к лазерному формирующему одноканальному телескопу или выносному оптическому модулю, которые предназначены для фрагментации объекта резки сфокусированным лазерным излучением в широком диапазоне перефокусировки (от 0.1 до 100 м), а также - к герметичному подводному оптическому модулю, предназначенному для подводной разделительной резки. Лазерный формирующий телескоп и выносной оптический модуль размещены на опорно-поворотных устройствах с двухкоординатным перемещением. На выносном оптическом модуле установлена насадка, оснащенная газодинамической системой защиты его выходной оптики от паров и капель расплава. Герметичный подводный оптический модуль, оснащенный соосным с лазерным лучом газодинамическим соплом, установлен на роботе-манипуляторе с трехкоординатным перемещением. Технический результат изобретения состоит в его универсальности, которое состоит в возможности оперативного переключения транспортного оптоволокна с формирующего телескопа на выносной оптический модуль или подводный оптический модуль. 6 з.п. ф-лы, 6 ил.

1. Мобильный многофункциональный лазерный комплекс для дистанционной разделительной резки массивных металлических, бетонных и комбинированных конструкций, подводной резки и ликвидации последствий углеводородных загрязнений на водной, ледовой, прибрежной и береговой поверхностях, содержащий размещенные в одном блоке-контейнере иттербиевый (Yb) волоконный лазер с выходной мощностью лазера до 20 кВт, одноканальный лазерный формирующий телескоп и набор выносных оптических фокусирующих систем, включающий выносной оптический модуль для разделительной резки и герметичный выносной оптический модуль для подводной резки, при этом каждая из упомянутых выносных оптических фокусирующих систем выполнена с возможностью оперативного соединения с Yb волоконным лазером посредством транспортного оптоволокна, при этом упомянутый одноканальный лазерный формирующий телескоп выполнен с возможностью обеспечения передачи лазерного излучения для ведения дистанционной лазерной резки с фокусным расстоянием от 20 до 100 м.

2. Лазерный комплекс по п. 1, в котором для передачи энергии лазерного излучения к выносному оптическому модулю, предназначенному для ведения разделительной резки с фокусным расстоянием от 0,1 до 3 м, транспортное оптоволокно выполнено длиной до 100 м.

3. Лазерный комплекс по п. 1, в котором лазерный формирующий телескоп и выносной оптический модуль установлены на опорно-поворотных устройствах с двухкоординатным перемещением.

4. Лазерный комплекс по п. 3, в котором опорно-поворотные устройства предназначены для резки массивных металлических, бетонных и комбинированных конструкций, лучевого сканирования поверхностей при ликвидации аварийных разливов нефтепродуктов посредством их дистанционного воспламенения, самоподдерживающегося сгорания и последующего дожигания остатков нефтепродуктов лазерным излучением.

5. Лазерный комплекс по п. 1, в котором на выносном оптическом модуле установлена насадка, оснащенная газодинамической системой защиты выходной оптики выносного оптического модуля от паров и капель расплава.

6. Лазерный комплекс по п. 5, в котором на фронтальной части насадки смонтировано щелевое сопло для формирования поперечного лазерному лучу сверхзвукового воздушного потока.

7. Лазерный комплекс по п. 1, в котором для выполнения подводной лазерной разделительной резки герметичный выносной оптический модуль установлен на роботе-манипуляторе.

| СПОСОБ ПОДГОТОВКИ ПРИУСТЬЕВОЙ ЗОНЫ СКВАЖИНЫ ДЛЯ ЛИКВИДАЦИИ АВАРИЙНОГО ФОНТАНИРОВАНИЯ | 2011 |

|

RU2485287C1 |

| RU 94002291 A1, 10.09.1995 | |||

| Ключ для замка с выдвижной дужкой и затвором | 1929 |

|

SU21721A1 |

| СПОСОБ РАЗДЕЛИТЕЛЬНОЙ РЕЗКИ МЕТАЛЛОКОНСТРУКЦИЙ И ОБОРУДОВАНИЯ | 2019 |

|

RU2708442C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ И СМЕНЫ ОПТИЧЕСКИХ ГОЛОВОК ЛАЗЕРНЫХ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ | 1988 |

|

RU1568390C |

| Устройство для крепления и смены оптических головок лазерных технологических комплексов | 1990 |

|

SU1796384A1 |

| CN 209578506 U, 05.11.2019 | |||

| CN 211840639 U, 03.11.2020 | |||

| CN 108838558 A, 20.11.2018. | |||

Авторы

Даты

2022-03-29—Публикация

2021-07-13—Подача