Область техники

Данное техническое решение относится к области механической обработки металлов без существенного удаления материала и может быть использовано при изготовлении витой оболочки, из проволоки, имеющей в сечении некруглую форму, с усилением, работающей в агрессивных средах, в условиях повышенных температур.

Предшествующий уровень техники

Известно устройство, на которое был получен патент СССР №1831394 "Гибкий рукав, способ его изготовления и устройство для осуществления способа" МПК: В21С 37/12; приоритет 05.07.1988 г., опубликовано 30.07.1993 г., автор: Матеус Якобус Вильхельмус Шоутен (NL).

Гибкий рукав, имеющий в сечении, по меньшей мере, одну плоскую сторону, содержащий по меньшей мере одну профилированную спиральную навитую полосу с параллельными вертикальными стенками, контактирующими друг с другом в соседних витках, а также наполнительный материал, размещенный в соответствующих полостях рукава для ограничения смещения витков друг относительно друга, отличающийся тем, что с целью снижения стоимости изготовления, наполнительный материал выполнен в виде отдельных элементов, введенных в соответствующие полые пространства при навивке полосы.

Признаки, совпадающие с существенными признаками изобретения, - гибкий рукав, имеющий в сечении, по меньшей мере, одну плоскую сторону, содержащий, по меньшей мере, одну профилированную спиральную навитую полосу.

К недостаткам данного изобретения можно отнести большой радиус изгиба гибкого рукава за счет жесткого зацепления между витками, а также низкую термостойкость. Способ также характеризуется сложностью и трудоемкостью из-за необходимости использования специального оборудования, оснастки для изготовления профилированной полосы, применения дополнительного материала и т.д.

Известен способ, на который было получено авторское свидетельство СССР №460098 "Способ изготовления пружин" МПК: B21F 3/04, приоритет 21.08.1972 г., опубликовано 15.02.1975 г., авторы: Л.Ш. Розин, И.М. Лихтштейн, Н.И. Александров и Е.И. Карнеев (SU).

Способ изготовления пружины путем навивки обрабатываемого материала на вращающуюся оправку и последующего принудительного съема навитых витков с оправки, с целью повышения качества при горячей навивке крупногабаритных пружин, формирование витков пружины осуществляют путем периодической навивки половины витка с последующим съемом его.

Признаки, совпадающие с существенными признаками изобретения, - навивка обрабатываемого материала на вращающуюся оправку и последующий принудительный съем навитых витков с оправки.

К недостаткам данного способа можно отнести низкую стабильность процесса в части обеспечения точного шага пружины в связи с тем, что отсутствует приспособление (направляющая) задающее угол навивки, а также с тем, что в процессе реализации способа в начальный и конечный момент времени навивка проволоки происходит при разных температурах за счет естественного остывания и теплопередачи инструменту и приспособлениям, используемых при навивке. Также к недостаткам можно отнести высокую трудоемкость изготовления пружины.

В качестве прототипа для способа было выбрано авторское свидетельствование СССР №787135 "Способ изготовления пружинных деталей из проволоки" МПК: B21F 35/00; приоритет 08.02.1978 г., опубликовано 15.12.1980 г., авторы: М.И. Косинец, А.П. Дружинин (SU).

Способ изготовления пружинных деталей из проволоки, включающий операции навивки отожженной проволоки на некруглую оправку с последующим высокотемпературным нагревом и закалкой, с целью расширения технологических возможностей, навивку каждого витка проволоки на оправку осуществляют с одновременным сбросом предыдущего и последующей передачей витков на вторую оправку того же профиля, при этом перед высокотемпературным нагревом и закалкой витки фиксируют по концам оправки.

Признаки, совпадающие с существенными признаками изобретения, - способ изготовления пружинных деталей из проволоки, включающий операции навивки проволоки на оправку, витки фиксируют по концам оправки.

К недостаткам данного способа можно отнести низкую производительность и высокую трудоемкость при изготовлении пружинных деталей. Данный способ может использоваться только для изготовления пружинных деталей из материалов, которые подвергаются термическому упрочнению. Недостатком является также низкая стабильность процесса и качество изготовления пружин при навивке. Сбрасывание витков при передаче с одной оправки на другую может, происходит не по одному, а сразу по несколько витков. В связи с этим у одной части витков происходит "релаксация" остаточных напряжений, а у второй части - нет. Неравномерность перераспределения остаточных напряжений в материале пружины приводит к изменению геометрических параметров изделия. В связи с проведением термообработки (закалки) постоянно требуется новая оправка. Данный способ не позволяет изготавливать детали цилиндрической формы, работающие в условиях сложнонапряженного состояния (растяжение, изгиб, кручение) и имеющие меньший радиус изгиба.

В качестве прототипа для витой оболочки была выбрана конструкция, показанная в литературном издании «Конструирование пружин», автор Р.С. Курендаш, Машгиз. 1958, стр. 38-45.

Признаки, совпадающие с существенными признаками изобретения, - конструкция витой цилиндрической пружины. Проволока, из которой она изготовлена, имеет прямоугольное или квадратное сечение. Цилиндрическая пружина выполнена с подшлифованными торцами.

К недостаткам данной конструкции можно отнести допущение межвиткового зазора, который не гарантирует сохранность коммуникационных элементов, а также недостаточный запас жесткости пружины, сложность изготовления проволоки прямоугольного сечения.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка упрощенного способа изготовления витой оболочки, с уменьшенными габаритными размерами, с сохранением точности геометрических размеров оболочки, обеспечивающей сохранение коммуникационных элементов, размещенных внутри нее, работающих при условиях сложных деформаций (комбинации растяжения, изгиба, кручения), при повышенной температуре.

Технический результат заключается:

- в повышении упругости и прочности жаропрочного материала оболочки;

- в повышении жесткости оболочки дополнительными связями при сохранении ее гибкости;

- в повышении производительности и упрощении способа изготовления.

Технический результат достигается тем, что витая оболочка выполнена с подшлифованными торцами, состоит из витков проволоки, часть поверхности которой выполнена в виде плоскости. Согласно изобретению, оболочка снабжена усилением, которое неразъемно присоединено к виткам по внешней образующей поверхности оболочки.

Совокупность существенных признаков обеспечивает получение технического результата, заключающегося в повышении упругости и прочности жаропрочного материала оболочки, в повышении жесткости оболочки дополнительными связями при сохранении ее гибкости в заданных направлениях.

Это позволяет решить задачу разработки витой оболочки, с уменьшенными габаритными размерами, с сохранением точности геометрических размеров оболочки, обеспечивающей сохранение коммуникационных элементов, размещенных внутри нее, работающих при условиях сложных деформаций (комбинации растяжения, изгиба, кручения), при повышенной температуре.

Технический результат достигается тем, что способ изготовления витой оболочки, включает навивку проволоки на оправку и заневоливание витков на оправке. Перед навивкой проволоку деформируют, при этом упрочняют и изменяют ее профиль сечения. Затем закрепляют один конец проволоки в оправке, на которую навивают проволоку, выдерживают после навивки в заневоленном состоянии на оправке, снимают с оправки, получают упругую витую оболочку, которую снабжают усилением.

Совокупность существенных признаков обеспечивает получение технического результата, заключающегося в повышении упругости и прочности жаропрочного материала оболочки, в повышении жесткости оболочки дополнительными связями при сохранении ее гибкости в заданных направлениях, в увеличении производительности и упрощении способа изготовления.

Это позволяет решить задачу разработки упрощенного способа изготовления витой оболочки, с уменьшенными габаритными размерами, с сохранением точности геометрических параметров, обеспечивающей сохранение коммуникационных элементов, размещенных внутри нее, работающих при условиях сложных деформаций (комбинации растяжения, сжатия, изгиба, кручения), при повышенной температуре.

Достигаемый результат обеспечивается не только наличием известных отличительных признаков, но и зависит от взаимодействия их с другими существенными признаками заявляемого устройства. Это позволяет расширить функциональные возможности устройства, обеспечить решение задачи снижения габаритных размеров и упрощения конструкции.

Расширенная функция, обеспечиваемая известными отличительными признаками, и получение неожиданного результата от использования этих признаков в совокупности с другими признаками, свидетельствует о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Краткое описание фигур

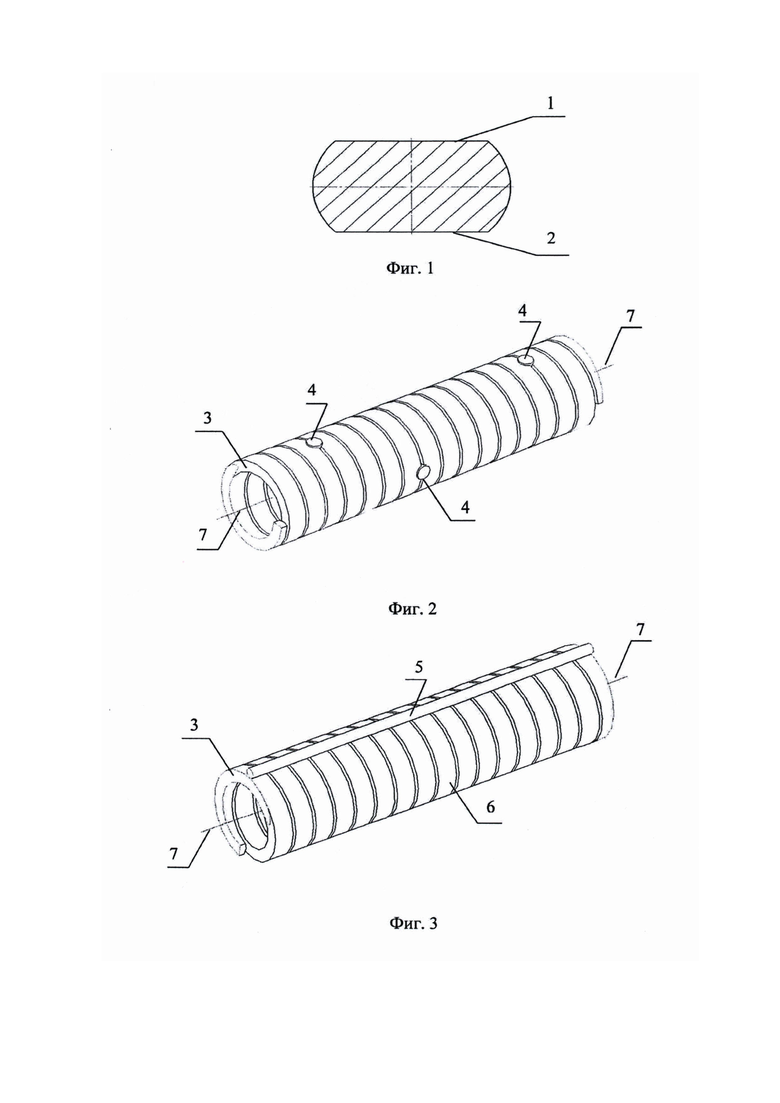

На фиг. 1 показан профиль сечения проволоки оболочки.

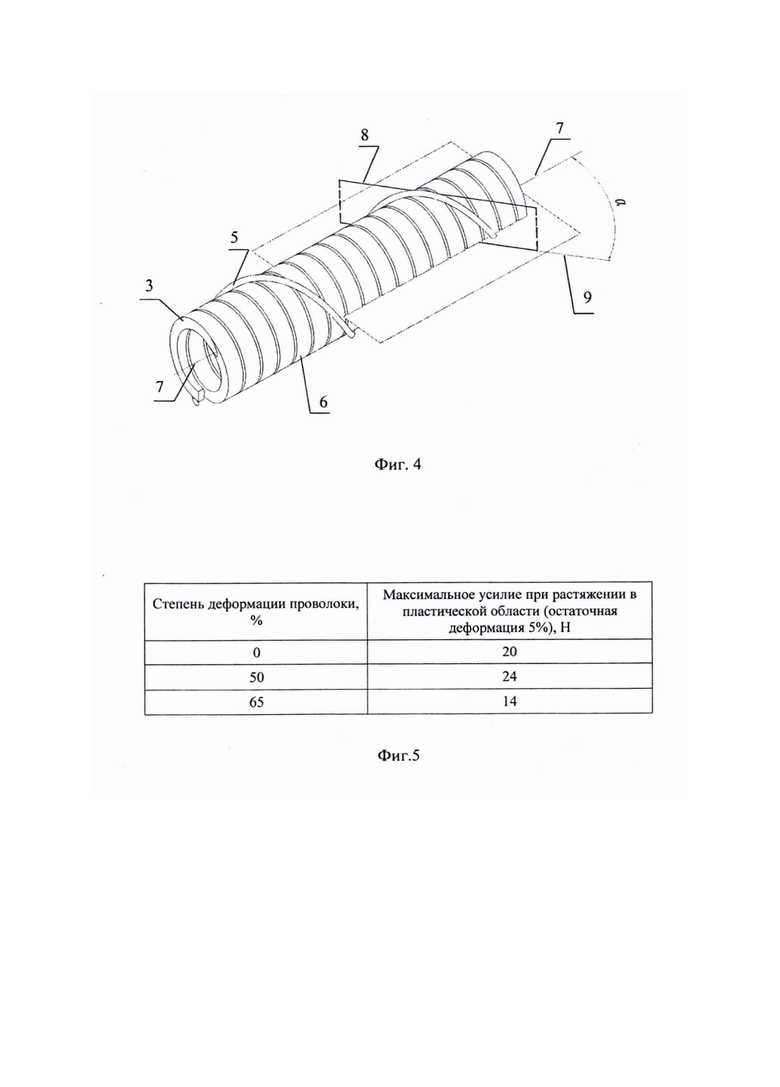

На фиг. 2 показан вариант с усилением за счет межвиткового соединения оболочки.

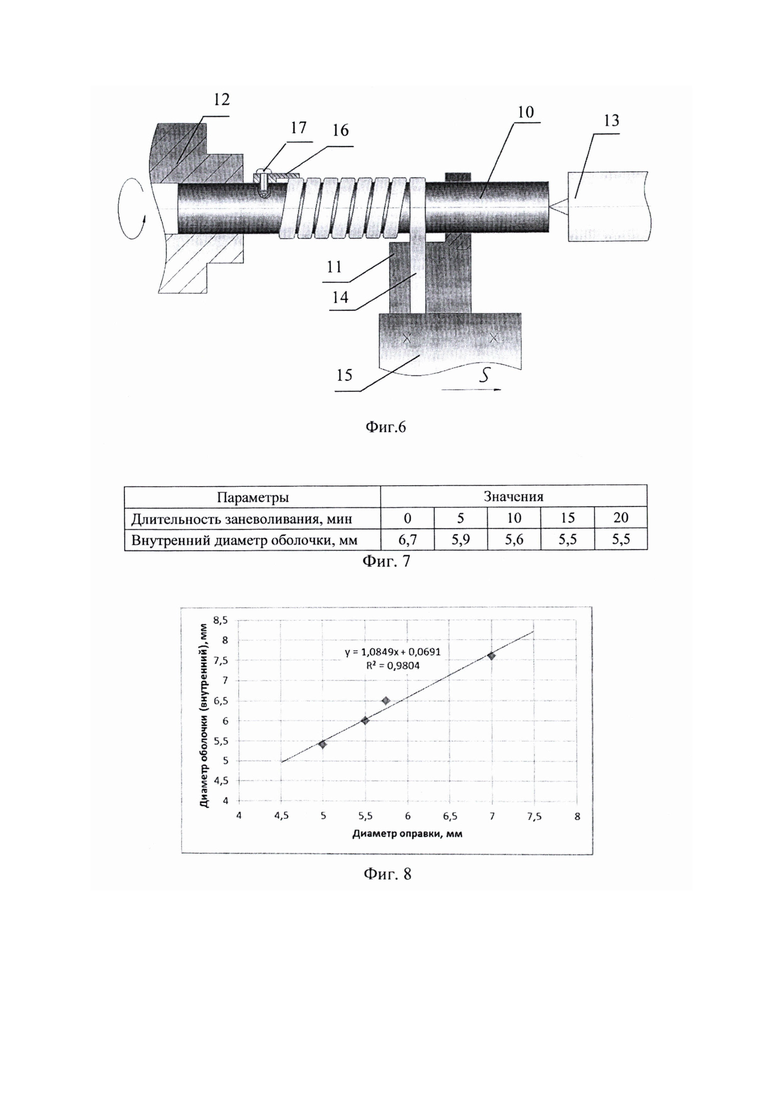

На фиг. 3 показан вариант с продольным усилением витой оболочки.

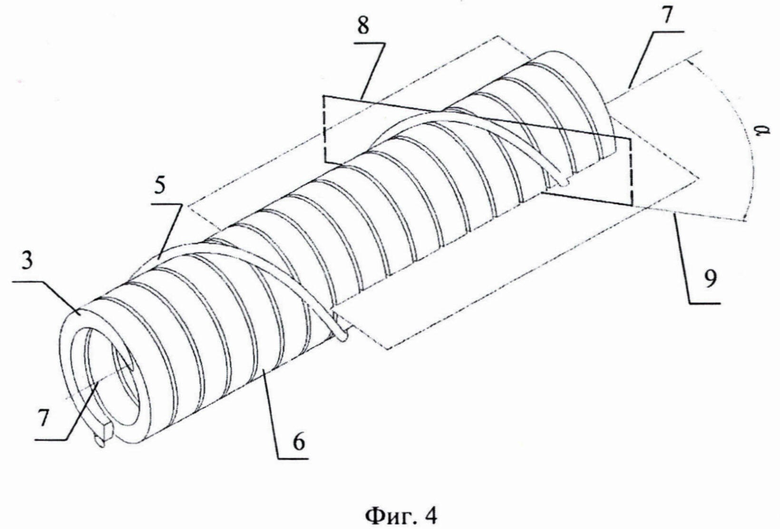

На фиг. 4 показан вариант с усилением по спирали витой оболочки.

На фиг. 5 приведена таблица значений максимального осевого усилия (Н) при растяжении оболочек из деформированных проволок сплава Х20Н80 до остаточной пластической деформации оболочки 5%.

На фиг. 6 показана схема процесса навивки.

На фиг. 7 показана таблица зависимости внутреннего диаметра оболочки, снятой с оправки после навивки проволоки из сплава Х20Н80, деформированной на 50%, от времени заневоливания на оправке 9 диаметром 5 мм.

На фиг. 8 представлен график зависимости внутреннего диаметра оболочек, навитых из проволоки сплава Х20Н80, деформированной на 50%, и снятых с оправок 9 разного диаметра после 15-минутного заневоливания.

Варианты осуществления изобретения

Рассматриваемый здесь вариант исполнения не является единственным, а допускает иные варианты, не противоречащие формуле изобретения. Витая оболочка выполнена из деформированной проволоки с поперечным сечением, как показано на фиг. 1. Верхняя 1 и нижняя 2 поверхности проволоки выполнены в виде плоскости. В рассматриваемых вариантах проволока выполнена из жаропрочного сплава Х20Н80 или никеля.

Как показано на фиг. 2, 3, 4, витая оболочка изготовлена в виде спиральной пружины с расположением плоских поверхностей проволоки по внешней и по внутренней поверхностям оболочки.

Это позволяет получить технический результат повышение упругости и прочности оболочки, что позволяет решить задачу уменьшения габаритных размеров, обеспечения точности размеров при повышенных температуре, деформации и сохранения внутренних коммуникационных элементов. Оболочку проектируют для использования при рабочих параметрах температуры до 900°С.

Оболочка выполнена с подшлифованными торцами 3. Такое выполнение позволяет выполнить более плотное прилегание торца 3 витой оболочки к поверхности сопрягаемой детали, что повышает качество сборки и упрощает ее.

Оболочка состоит из витков проволоки, часть поверхности которой выполнена в виде плоскостей 1 и 2. Для получения проволоки такого профильного сечения по всей длине ее деформируют путем прокатки на вальцах. При этом происходит упрочнение жаропрочной проволоки, не упрочняемой термическими методами, и изменяется профиль ее сечения, как показано на фиг 1.

Оболочку снабжают усилением. Усиление может быть выполнено в виде неразъемного соединения между витками оболочки (фиг. 2). Неразъемное соединение в данном варианте выполняют сварными точками 4 между витками оболочки.

Усиление может быть выполнено в виде неразъемного соединения проволоки или каната 5 с витками оболочки, как показано на фиг. 3 и 4.

Все перечисленные варианты позволяют получить технический результат - повышение жесткости оболочки дополнительными связями при сохранении ее гибкости в определенных направлениях. Это позволяет решить задачу обеспечения точности размеров оболочки при повышенной температуре и сложных деформациях, а также задачу сохранения внутренних коммуникационных элементов.

Усиление в виде проволоки или каната может быть неразъемно присоединено путем приваривания к виткам оболочки по внешней образующей поверхности 6 параллельно к оси 7 оболочки как показано на фиг. 3, или под углом α между осью 7 оболочки и проекцией 9 касательной 8 к проволоке или канату на плоскость, проходящую через ось 7 оболочки параллельно касательной 8, как показано на фиг. 4. Усиление может быть выполнено в виде проволоки или каната из того же материала, что и материал оболочки. Это позволяет получить технический результат - повышение упругости и прочности жаропрочного материала оболочки; в том числе при повышенной температуре, повышение жесткости оболочки дополнительными связями при сохранении ее гибкости; повышение производительности и упрощение способа изготовления; повышение качества изготовления оболочки.

Это позволяет решить задачу обеспечения точности размеров оболочки и сохранение внутренних коммуникационных элементов при уменьшенных габаритных размерах.

Способ реализуют следующим образом. Перед навивкой проволоку деформируют, при этом упрочняют и изменяют ее профиль (фиг. 1) сечения. То есть упрочнение производят не термическим, а более производительным деформационным методом. Проволоку деформируют в прокатных вальцах со степенью деформации не более 50%.

Это позволяет получить технический результат, заключающийся в повышении упругости и прочности оболочки, что позволяет решить задачу уменьшения габаритных размеров, обеспечения точности размеров при повышенной температуре и при сложных деформациях оболочки.

По сравнению с прототипом, где поперечное сечение выполнено прямоугольным, в предлагаемом решении проволоку прокатывают до получения поперечного профиля с двумя параллельными поверхностями. Это позволяет получить технический результат, заключающийся в упрощении процесса изготовления.

Экспериментально доказано, что интервал наибольшей величины коэффициента жесткости (от 16 до 22 Н/мм) при упругом изгибе оболочки, навитой из никелевой проволоки диаметром 1,5 мм, соответствует деформированию проволоки на 30-50%. При изгибе оболочки из проволоки сплава Х20Н80, диаметром 1 мм, деформированной в интервале от 30 до 50%, также зафиксированы значения наибольшей величины коэффициента жесткости от 4 до 6 Н/мм. Экспериментами показано, что при упругом растяжении максимальная жесткость оболочки также соответствует этому интервалу деформации проволоки. При растяжении оболочки в пластической области (например, до ее остаточной деформации 5%, фиг. 5) максимальное осевое усилие также соответствует области деформирования проволоки не более 50%. То есть, в области упругих и пластических деформаций при изгибе и растяжении оболочки максимальная ее жесткость соответствует деформированию проволоки в интервале от 30 до 50%.

После деформирования проволоки ее навивают на оправку 10. Как показано на фиг. 6 способ изготовления упругой оболочки начинается с того, что оправку 10 продевают в отверстие приспособления 11. Один край оправки 10 устанавливают в трехкулачковый патрон 12, второй край оправки 10 центрируют задней бабкой 13 токарного станка. Деформированную проволоку 14 помещают в приспособление 11, установленное в резцедержателе 15 суппорта токарного станка. Конец проволоки 14 закрепляют с помощью прижима 16 и фиксируют винтом 17. Далее при вращении патрона 12 навивают на оправку 10 деформированную проволоку 14. Навивку на оправку 10 деформированной проволоки 14 выполняют С шагом больше, чем ее ширина. Установлено, что при подаче S суппорта станка более 2 мм/об при диаметре исходной проволоки 1 мм образуется зазор между витками. При подаче S менее 2 мм/об, после снятия оболочки с оправки 10, происходит "схлопывание" витков оболочки вследствие остаточных напряжений и наложения витков друг на друга, что недопустимо из-за искажения формы и размеров оболочки.

Это позволяет получить технический результат - повышение качества, что решает задачу обеспечения точности размеров оболочки.

Экспериментами установлено, что при деформации проволоки более 60% отсутствует стабильность процесса навивки оболочки. Это выражается в том, что из-за жесткости деформированной проволоки 14 витки оболочки после навивки имеют разный диаметр. При деформации проволоки менее 30% упругие характеристики оболочки ниже, в результате чего пластическая деформация оболочки происходит при меньших осевых нагрузках, то есть меньшей жесткости пружины.

Оболочку выдерживают после навивки в заневоленном состоянии на оправке 10 не менее 15 минут. Это позволяет получить технический результат в части повышения качества и упрощения изготовления оболочки и позволяет решить задачу обеспечения точности ее размеров.

На фиг. 7 показана зависимость внутреннего диаметра оболочки из проволоки сплава Х20Н80 от длительности заневоливания на оправке 10 диаметром 5 мм.

За счет упругого последействия при выдерживании менее 15 минут в заневоленном состоянии на оправке 10 не обеспечивается в полном объеме перераспределение и релаксация остаточных напряжений, что приводит после снятия оболочки с оправки 10 к отклонению от ее требуемых размеров в сторону большего значения внутреннего диаметра.

На фиг. 8 показан экспериментальный график линейной связи внутреннего диаметра оболочки из проволоки сплава Х20Н80, деформированной на 50%, с диаметром самой оправки после 15-минутного заневоливания. Линейная зависимость выражается уравнением Y=1,0849X+0,069l, при этом близость коэффициента достоверности аппроксимации линейной функцией R2 к единице подтверждает стабильность релаксации размеров оболочки при 15-минутном заневоливании независимо от диаметра оправки для навивки. При этом 15-минутное заневоливание обеспечивает соответствие внутреннего диаметра оболочки заданному расчетами. Выдерживание более 15 минут не изменяет внутренний диаметр оболочки и влияет только на увеличение времени ее изготовления и снижение производительности.

Таким образом, применение регламентированной выдержки при заневоливании в изобретении позволяет получить технический результат в части повышения производительности и упрощения изготовления, что дает возможность решить задачу обеспечения точности размеров оболочки и сохранение внутренних коммуникационных элементов.

После снятия витой оболочки с оправки 10 на оболочку монтируют усиление 4, или 5, или 6 с применением сварки.

Промышленная применимость

Предложенное изобретение может быть использовано для изготовления электрических соединителей в авиационной и космической технике, в атомной энергетике, в металлургии, машиностроении и т.д. Там, где предъявляются повышенные требования к сохранности внутренних коммуникационных элементов при работе в условиях повышенных температур. Были проведены испытания предложенного варианта упругой оболочки на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это доказывает его работоспособность и подтверждает промышленную применимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПРОВОЛОЧНОЙ УПРУГОЙ ОБОЛОЧКИ | 2020 |

|

RU2744077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2009 |

|

RU2392082C1 |

| Способ изготовления предварительно напряженных винтовых пружин из дисперсионнотвердеющих элинварных сплавов | 1981 |

|

SU997932A1 |

| СПОСОБ НАВИВКИ ВИНТОВЫХ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 2020 |

|

RU2727132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРУЖИН | 1992 |

|

RU2008121C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОСОВОГО АМОРТИЗАТОРА | 2011 |

|

RU2499925C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| ТВЭЛ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2016 |

|

RU2646597C1 |

| Устройство для навивки и заневоливания спиральных пружин | 1979 |

|

SU860926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПРУЖИН ИЗ АУСТЕНИТНОЙ СТАЛИ | 2005 |

|

RU2294969C2 |

Группа изобретений относится к механической обработке металлов и может быть использована при изготовлении витой оболочки из проволоки, имеющей в сечении некруглую форму, с усилением, работающей в агрессивных средах в условиях повышенных температур. Витая оболочка выполнена из проволоки с некруглым поперечным сечением. Перед навивкой проволоку деформируют прокаткой на вальцах, при этом упрочняют и изменяют ее профиль. Оправку продевают в приспособление. Деформированную проволоку помещают в приспособление, установленное в резцедержателе суппорта токарного станка. Конец проволоки закрепляют с помощью прижима и фиксируют винтом. Далее при вращении патрона навивают на оправку проволоку. Оболочку снабжают усилением, которое неразъемно присоединяют к виткам проволоки по внешней образующей поверхности витой оболочки. Повышается упругость и прочность жаропрочного материала оболочки, увеличивается жесткость оболочки при сохранении ее гибкости, упрощается процесс изготовления. 2 н. и 10 з.п. ф-лы, 8 ил.

1. Витая оболочка, выполненная с подшлифованными торцами, состоящая из витков проволоки, часть поверхности которой выполнена в виде плоскости, отличающаяся тем, что оболочка снабжена усилением, которое неразъемно присоединено к виткам по внешней образующей поверхности оболочки.

2. Витая оболочка по п. 1, отличающаяся тем, что усиление выполнено в виде сварных точек между витками оболочки.

3. Витая оболочка по п. 1, отличающаяся тем, что усиление выполнено в виде сварного соединения проволоки или каната с витками оболочки.

4. Витая оболочка по п. 3, отличающаяся тем, что усиление приварено параллельно к оси оболочки.

5. Витая оболочка по п. 3, отличающаяся тем, что усиление приварено под углом к оси оболочки.

6. Витая оболочка по п. 1, отличающаяся тем, что она выполнена из жаропрочной проволоки.

7. Витая оболочка по п. 1, отличающаяся тем, что усиление выполнено из того же материала, что и материал оболочки.

8. Способ изготовления витой оболочки, включающий навивку проволоки на оправку и заневоливание витков на оправке, отличающийся тем, что перед навивкой проволоку деформируют, при этом упрочняют и изменяют ее профиль сечения, затем закрепляют один конец проволоки в оправке, на которую навивают проволоку, выдерживают после навивки в заневоленном состоянии на оправке, снимают с оправки, получают упругую витую оболочку, которую снабжают усилением.

9. Способ изготовления упругой витой оболочки по п. 8, отличающийся тем, что деформируют проволоку, изменяют профиль ее сечения на вальцах со степенью деформации не более 50%.

10. Способ изготовления упругой витой оболочки по п. 8, отличающийся тем, что навивают на оправку деформированную проволоку с использованием приспособления, центрирующего оправку в зоне навивки проволоки.

11. Способ изготовления упругой витой оболочки по п. 8, отличающийся тем, что навивают на оправку деформированную проволоку с шагом большим, чем ее ширина.

12. Способ изготовления упругой витой оболочки по п. 8, отличающийся тем, что выдерживают проволоку после навивки в заневоленном состоянии на оправке до состояния релаксации.

| КУРЕНДАШ Р.С | |||

| Конструирование пружин, МАШГИЗ, 1958, С.38-45 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН | 1992 |

|

RU2130821C1 |

| АРМАТУРНЫЙ КАНАТ | 2018 |

|

RU2709571C2 |

| Способ изготовления пружин с некруглым профилем витка | 1992 |

|

SU1811429A3 |

| Способ изготовления пружинных деталей из проволоки | 1978 |

|

SU787135A1 |

| Способ изготовления пружин | 1972 |

|

SU460098A1 |

| DE 102019200429 B4, 08.10.2020. | |||

Авторы

Даты

2021-09-28—Публикация

2020-03-18—Подача