Изобретение относится к каталитическим элементам регулярной сотовой структуры для гетерогенных реакций, например для процессов очистки отходящих газов предприятий, селективного восстановления оксидов азота и кислорода, разложения озона, процесса дегидрирования низших алканов, алкенов, арилалканов в стационарном слое катализатора с целью получения соответствующих алкенов, алкадиенов, арилалкенов.

Условия работы катализаторов характеризуются весьма высокими температурными, механическими нагрузками, интенсивным воздействием газового потока. Например, температурный диапазон осуществления процессов обезвреживания отходящих газов путем дожигания в промышленности - от 400 до 1000°С, что определяет требование к высокой термостойкости катализаторов. Условия эксплуатации катализаторов также связаны с высокими механическими нагрузками и интенсивным воздействием газового потока. Поэтому эффективность и срок службы катализатора определяется его способностью сохранять свою прочность, однородность фазового состава и высокую активность при длительной эксплуатации в жестких условиях. При использовании в таких условиях насыпных катализаторов, представляющих собой сферические или цилиндрические гранулы, характерно возникновение высокого сопротивления слоя, неравномерный профиль температур по сечению реактора, а также повышенное истирание частиц.

Для устранения названных недостатков возможно использование блочных (сотовых) катализаторов, в которых используется носитель в виде монолитного (сплошного) блока. Обычно блок имеет множество параллельных непересекающихся каналов и изготавливается из керамических силикатных материалов. На поверхность каналов наносят активный компонент.

Блочные катализаторы должны обладать высокой механической прочностью, термостабильностью и хорошей пропускной способностью в слоях стенок каналов и иметь достаточно высокую плотность каналов с доступом реагентов во внутренние стенки каналов для повышения активной поверхности и, соответственно, активности блочных катализаторов с сотовой структурой.

Блочные катализаторы с сотовой структурой могут состоять из активного компонента, смешанного со связующим (т.н. массивные монолиты), а также представлять носитель с нанесенным активным компонентом. С точки зрения распределения активного компонента различаются катализаторы, в которых активный компонент локализован на внешней поверхности блока, либо распределен равномерно по глубине стенки (P. Avila, M. Montes, E.E. Miro, Chem. Eng. Journal 109 (2005) 11-36).

Известны способы получения блочных сотовых катализаторов для гетерогенных каталитических реакционных систем (RU 2724261, МПК B01D 53/94; B01D 53/56; B01D 53/58; B01J 29/064; B01J 29/068; B01J 29/072; B01J 29/076; B01J 29/46; B01J 29/56; B01J 29/72, опубл. 22.06.2020), в которых активные компоненты наносят на носитель (инертную подложку) или замешивают активные компоненты (катализатор) с другими компонентами для получения катализаторов селективного каталитического восстановления оксидов азота (SCR).

В соответствии со вторым вариантом катализатор замешивают вместе с другими компонентами, такими как наполнители, связующие вещества и упрочняющие наполнители, с получением экструдируемой пасты, которую затем экструдируют через фильеру для формирования сотового блока.

Одним из существующих направлений является разработка более прочных покрытий на блочные носители, но технологии их приготовления сложные, что уменьшает широкое использование блочных катализаторов для различных гетерогенных высокотемпературных реакций.

Известен катализатор для процессов разложения озона (патент KR 900003136, МПК B01D 53/34; B01J 23/34; B01J 37/00, опубл. 18.09.1989), который включает носитель сотовой структуры, для формования керамического носителя готовят массу из SiO2 (30%), Al2O3 (35%), СаО (3%), MgO (1%), монацита (5%), TiO2 (25,5%) и Ag (0,5%), прокаливают при 150-250°С. Полученный носитель легируют MnO2.

Для нанесения активных компонентов возможно использование кордиеритового сотового блока.

Известен катализатор для удаления органических соединений (патент US 2020197912, МПК B01D 53/86; B01J 23/42; B01J 23/44, опубл. 25.06.2020). В катализаторе используется сотовая керамика из кордиерита, а в качестве активного компонента используется смесь платины и палладия; количество смеси платины и палладия составляет от 0,01% до 0,05% от массы матрицы; количество носителя составляет от 3% до 5% массы матрицы.

Недостатком является использование благородных металлов, что уменьшает их использование, а в некоторых случаях экономически неэффективно.

Известны катализаторы для удаления летучих органических соединений (ЛОС) (патент CN 110404550, МПК B01D 53/44; B01D 53/86; B01J 23/83, опубл. 05.11.2019). Катализатор для удаления летучих органических веществ включает носитель и материал покрытия, нанесенный на носитель, при этом носитель представляет собой монолитный носитель с кордиеритовыми сотами, а материал покрытия включает композитный оксид Co/Ce-Zr-M, где М - один или более La, Nd, Рг и Y. Катализатор не содержит дорогостоящих компонентов из благородных металлов.

Основным недостатком описанных выше аналогов является низкая термическая стойкость, что приводит к растрескиванию и отслаиванию активного каталитического слоя от носителя, что в свою очередь приводит к забиванию сотовых каналов, а в случае запыленных газов, такие процессы многократно ускоряются за счет эрозии.

Наиболее близким техническим решением к заявленному по структуре и форме блока является каталитический элемент регулярной сотовой структуры для гетерогенных высокотемпературных реакций (патент RU 2209117, МПК B01J 35/04; B01J 23/745; B01J 23/26; B01J 21/04; С01 В 21/26, опубл. 27.07.20003), выполненный в виде отдельных блоков высотой 25-50 мм, имеющих в поперечном сечении квадрат со стороной 65-73 мм. В блоке с помощью стенок толщиной 0,8-1,5 мм создают регулярную сотовую структуру с размером каналов 4×4 мм, 5×5 мм.

Наиболее близким техническим решением по способу получения заявляемого каталитического элемента регулярной сотовой структуры является способ получения блоков сотовой структуры в форме параллелепипедов или шестигранных призм (патент RU 2207904, МПК B01J 23/84; B01J 21/04; С01В 21/26, опубл. 10.072003), включающих оксиды железа, алюминия и промотор. В качестве промотора катализатор содержит по крайней мере одно соединение элемента из группы: Со, Mn, Cr, V, Mo, Sn, Bi или их смесь, а предшественником оксида алюминия является соединение алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, имеющее слоистую рентгеноаморфную структуру. Предшественник оксида алюминия может содержать по крайней мере одно соединение элемента из группы: Si, Mg, Са в количестве не более 1,0 мас. % в пересчете на оксид. Получаемый катализатор имеет следующий состав, мас. %: Fe2O3 65-86, промотор в пересчете на оксид 0,1-15, Al2O3 остальное. Блочный катализатор дополнительно содержит оксид титана в количестве не более 5 мас. %.

В патенте RU 2207904 предложен способ получения блочных катализаторов сотовой структуры из каталитически активной массы.

Для получения блоков готовят смесь активных компонентов и пептизированного гидроксида алюминия на основе рентгеноаморфного соединения формулы Al2O3⋅nH2O, где 0,3≤n≤1,5. Из полученной пасты формованием на специальной пресс-оснастке получали блоки в форме параллелепипедов или шестигранных призм. Блоки сотовой структуры провяливались при комнатной температуре в течение 6 суток и сушились в проточной сушилке с продувом по каналам сотовой структуры нагретого до 350°С воздуха. После сушки блоки катализатора прокаливали при 950°С.

Сотовая структура предложенных каталитических элементов в этих решениях имеет геометрические составляющие: канал и стенка канала.

В каналах большой протяженности, имеющих малый размер поперечного сечения канала, всегда имеется опасность закупорки каналов как реагентами, так и продуктами реакции, или сажей. В каналах имеется отличие потока по оси канала и в пристенном слое, и отсутствует фильтрация через стенки каналов, что в конечном счете уменьшает доступность активных центров в стенках каналов и уменьшает активность и срок службы катализаторов.

В экструдированных катализаторах с сотовой структурой, в которых шихта, подаваемая на формование, является каталитически активной, активный компонент распределен по всему объему каталитического элемента в виде блока регулярной сотовой структуры с сотовыми каналами.

Однако изменение состава шихты, изменение состава каталитических активных компонентов приводит к затруднению формования или растрескиванию блоков, что делает разработку усовершенствованных катализаторов с сотовой структурой даже для одного и того же процесса затратной и дорогостоящей, тем более для различных химических процессов.

Задачей изобретения является разработка каталитических элементов для гетерогенных реакций в виде блоков регулярной сотовой структуры из каталитически активной массы с высокой термостабильностью, механической прочностью с сохранением высокой активности и разработка простого способа их получения, позволяющего значительно расширить применение блочных сотовых катализаторов в различных химических процессах.

Поставленная задача решается с помощью каталитического элемента для гетерогенных реакций, включающих глубокое окисление углеводородов, монооксидов углерода, выполненного в виде блока регулярной сотовой структуры с сотовыми каналами прямоугольной формы из каталитически активной массы, включающей активный компонент, оксид алюминия. В качестве предшественника оксида алюминия используют смесь соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, полученного быстрой частичной дегидратацией гидраргиллита и порошка оксида алюминия в соотношении 20-80 мас. % Al2O3⋅nH2O, где 0,3≤n≤1,5 и 80-20 мас. % порошка оксида алюминия, при этом стенки каналов имеют открытые транспортные поры размером 50-500 нм в количестве 35-70% от общего объема пор, в качестве активного компонента включает металл или соединение металла, выбранного из группы: марганец, хром, медь, железо или их смесь.

Предпочтительно размер частиц активного компонента составляет не выше 20-50 нм.

Предпочтительно сторона основания прямоугольного блока составляет 20-150 мм, высота 30-1470 мм, толщина стенки канала 0,1-2 мм, размер стороны канала 0,1-19,9 мм, количество каналов на квадратный дюйм сечения блока составляет 1,5-250 штук/кв. дюйм.

Предпочтительно блок регулярной сотовой структуры имеет форму правильной шестигранной призмы или правильной прямоугольной призмы, все внутренние стенки сотовых каналов имеют одинаковую толщину.

Предпочтительно на наружной стороне блока регулярной сотовой структуры выполнены канавки с глубиной, равной ½ от размера стороны сотового канала.

Предпочтительно каталитический элемент включает металл или соединение металла, выбранное из оксида металла, гидроксида металла, карбоната металла, гидроксикарбоната металла или их смеси.

Предпочтительно металл или соединение металла содержит один или более металлов, выбранных из Na, K, Ва, Al, Si, V, Со, Ni, Zn, Mo, Ag, Sn, La, Ce.

Предпочтительно каталитический элемент включает диоксид титана, диоксид циркония, металлалюминат или их смесь.

Предпочтительно имеет удельную поверхность 1-100 м2/г, насыпной вес 0,4- 1,4 г/см, механическую прочность по торцу не менее 6,0 Н/мм, гидравлическое сопротивление слоя не более 280 Па/м при скорости потока 0,5 м/с.

Поставленная задача так же решается с помощью способа получения каталитического элемента для гетерогенных реакций, включающих глубокое окисление углеводородов, монооксидов углерода, описанного выше, включающего стадию подготовки порошкообразного материала из компонентов каталитически активной массы, смешение его со связующим на основе соединения алюминия, пластифицирующими, пороструктурирующими, в том числе выгорающими добавками для получения каталитически активной массы, формование методом экструзии через фильеру с получением формованного элемента в виде блока регулярной сотовой структуры с сотовыми каналами прямоугольной формы, провяливание, сушку, прокаливание. Для формования используют смесь связующего соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, полученного быстрой частичной дегидратацией гидраргиллита и порошка оксида алюминия в соотношении 20-80 мас. % соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5 и 80-20 мас. % порошка оксида алюминия, при этом стенки каналов имеют открытые транспортные поры размером 50-500 нм в количестве 35-70% от общего объема пор, которые предварительно подвергают активации путем размола совместно или раздельно, смешивают с компонентами каталитически активной массы, включающий металл или соединение металла, выбранного из группы: марганец, хром, медь, железо или их смесь, пластифицирующими и пороструктурирующими добавками, полученную каталитически активную массу пластифицируют, формуют, провяливают, затем сушат с постепенным подъемом температуры 40-120°С и прокаливают при температуре 300-1200°С от 1 до 16 часов.

Предпочтительно соединение алюминия формулы Al2O3⋅nH2O, где ,30,3≤n≤1,5 после активации путем размола имеет средний размер частиц 30 мкм.

Предпочтительно в качестве соединения марганца используют пиролюзит и/или рамсделлит, предварительно размолотый в дезинтеграторе до размера частиц не более 40 мкм.

Предпочтительно в качестве пластифицирующей добавки используют поливиниловый или изопропиловый спирт, полиэтиленгликоль, целлюлозу, крахмал, уротропин, древесную муку, стеариновую кислоту и/или их коммерчески доступные производные вещества, или их смесь в количестве 0,1-15,6 мас. %.

Предпочтительно для пластификации катализаторной шихты используют азотную кислоту с кислотным модулем 0,10-0,30.

Предпочтительно сформованные блоки провяливают на воздухе при температуре 18-20°С и относительной влажности 20-90% в течение 7-14 суток.

Предпочтительно блоки сушат при температуре 40-120°С и относительной влажности 20-90% в течение 7-21 суток.

Предпочтительно прокаливание проводят при температуре 350-500°С в течение 2-8 часов.

Предпочтительно после низкотемпературного прокаливания при температуре 400-600°С в течение не менее 1-6 ч проводят высокотемпературное прокаливание при температуре 900-980°С в течение не менее 1-6 часов с дальнейшим подъемом температуры при необходимости до 1200°С.

Предпочтительно прочность после 100-200 циклов нагрева от комнатной температуры до 800°С и охлаждения до комнатной температуры в муфельной печи на воздухе не ниже 4,0 Н/мм.

Поставленная задача так же решается с помощью каталитического процесса, использующего каталитический элемент описанный выше, полученного способом описанным выше, содержит стадию, на которой обеспечивают контактирование реакционной смеси с указанным каталитическим элементом в условиях осуществления катализируемой реакции.

Предпочтительно каталитический процесс включает глубокое окисление углеводородов, монооксидов углерода, разложение озона, дегидрирование этилбензола в стирол, селективное каталитическое восстановление оксидов азота, селективное неполное окисление органических соединений.

Предлагаемый каталитический элемент для гетерогенных реакций имеет следующие существенные отличия от известного решения:

- в качестве предшественника оксида алюминия используют смесь соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, полученного быстрой частичной дегидратацией гидраргиллита и порошка оксида алюминия, в соотношение 20-80 мас. % Al2O3⋅nH2O, где 0,3≤n≤1,5 и 80-20 мас. % порошка оксида алюминия;

- стенки каналов имеют открытые транспортные поры размером 50-500 нм в количестве не менее 35% от общего объема пор.

Предложенная совокупность признаков позволяет получать каталитические элементы для гетерогенных реакций в виде блоков регулярной сотовой структуры с сотовыми каналами прямоугольной формы из каталитически активной массы с высокой термостабильностью, механической прочностью с сохранением высокой активности.

Техническим результатом предлагаемого решения является разработка каталитических элементов для гетерогенных реакций в виде блоков регулярной сотовой структуры из каталитически активной массы с высокой термостабильностью, механической прочностью с сохранением высокой активности и разработка простого способа их получения, позволяющего значительно расширить применение блочных сотовых катализаторов в различных химических процессах.

При этом снимаются проблемы использования катализатора в высокоскоростных установках, пылесодержащих смесях, а высокое отношение контактной площади к занимаемому объему позволяет эффективно осуществлять гетерогенные реакции при низких (100-1500 ppm) и малых (<100 ppm) концентрациях реагентов.

Предлагаемый способ получения каталитического элемента в виде блока с сотовой структурой описан ниже:

В качестве соединения алюминия формулы Al2O3⋅nH2O используют для приготовления катализатора слоистое рентгеноаморфное соединение алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5. Соединение Al2O3⋅nH2O, где 0,3≤n≤1,5, получают быстрой частичной дегидратацией гидраргиллита любыми известными способами, например по патенту RU 2064435 (МПК C01F 7/44, опубл. 27.07.1996) или по патенту RU 2148017 (МПК C01F 7/44, опубл. 27.04.2000).

Под соединением Al2O3⋅nH2O, где 0,3≤n≤1,5, слоистой рентгеноаморфной структуры понимается такое соединение, рентгенографический анализ которого не обнаруживает никаких линий, характерных для какой бы то ни было кристаллической фазы. Такое соединение обладает повышенной реакционной способностью, в результате которой становится возможной интеркалляция соединений компонентов катализатора в межслоевое пространство между алюмогидроксидными пакетами, сопровождающаяся сдвигом алюмогидроксидных пакетов друг относительно друга.

При получении катализатора происходит формирование активной фазы в присутствии соединения металлов: Na, K, Ва, Al, Si, V, Cr, Mn, Fe, Со, Ni, Cu, Zn, Mo, Ag, Sn, La, Се, соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, слоистой рентгеноаморфной структуры по мере подъема температуры до 350-1200°С. Причем слоистая рентгеноаморфная структура соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, способствует получению активного компонента с высокой дисперсностью, что приводит к увеличению механической прочности катализатора за счет образования более крепкой связи частиц активного компонента с поверхностью оксида алюминия.

Связующее формулы Al2O3⋅nH2O (далее ТГА) и порошок оксида алюминия предварительно подвергают активации совместно или раздельно путем размола (дезинтегрирования) до заданной по размеру фракции, возможно, что соединение алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5 после активации путем размола имеет средний размер частиц 30 мкм.

В качестве порошка оксида алюминия возможно использование различных фаз: γ- Al2O3, χ- Al2O3, α-Al2O3, которые также размалывают в дезинтеграторе до заданного размера частиц.

В качестве пластифицирующей добавки используют поливиниловый или изопропиловый спирт, полиэтиленгликоль, целлюлозу, крахмал, уротропин, древесную муку, стеариновую кислоту и/или их коммерчески доступные производные вещества, или их смесь в количестве 0,1-15,6 мас. %.

Для пластификации катализаторной шихты используют азотную кислоту с кислотным модулем 0,10-0,30.

Для пластификации каталитически активной массы возможно добавление воды, кроме азотной кислоты возможно использование и других кислот.

Подготовленную каталитически активную массу (шихту) формуют методом экструзии через фильеру с получением формованного элемента в виде блока регулярной сотовой структуры с сотовыми каналами прямоугольной формы, имеющего следующие размеры: сторона основания прямоугольного блока составляет 20-150 мм, высота 30-1470 мм, толщина стенки канала 0,1-2 мм, размер стороны канала 0,1-19,9 мм, количество каналов на квадратный дюйм сечения блока составляет 1,5-250 штук/кв. дюйм.

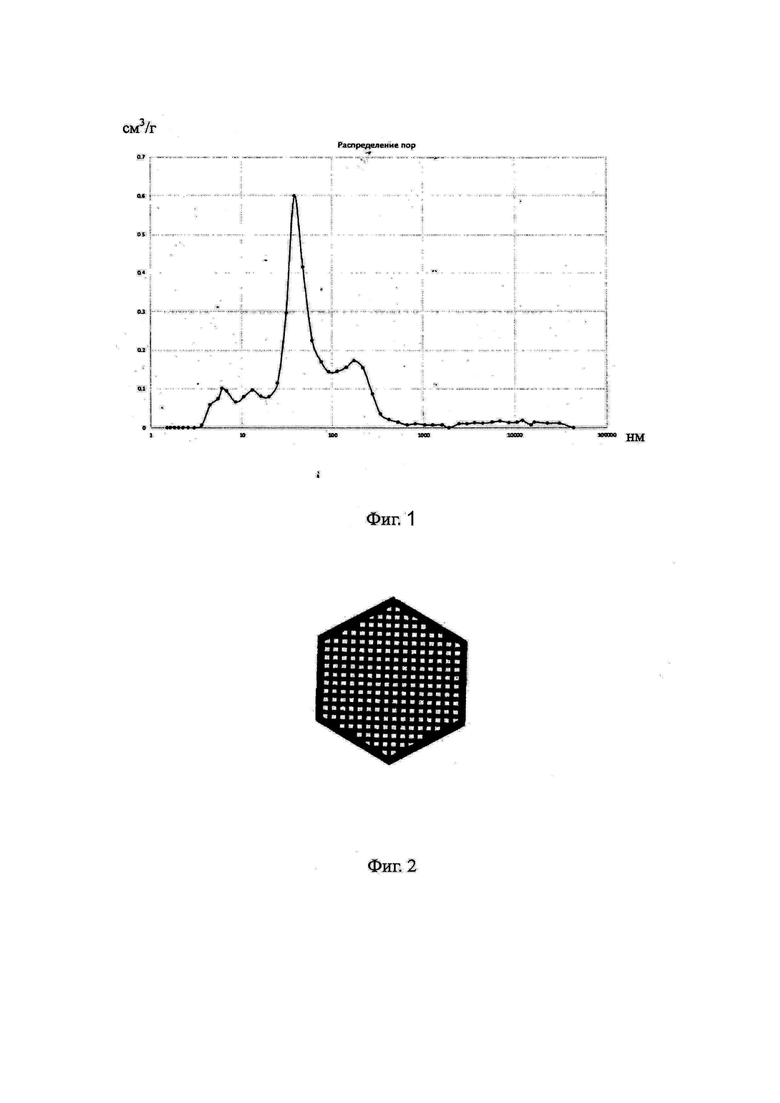

Блок регулярной сотовой структуры имеет форму правильной шестигранной призмы (фиг. 2) или правильной прямоугольной призмы.

На наружной стороне блока регулярной сотовой структуры выполнены канавки с глубиной, равной ½ от размера стороны сотового канала. При укладке блоков в слой, канавки образуют дополнительные каналы (фиг. 3).

В качестве активного компонента каталитический элемент может включать металл или соединение металла, выбранное из оксида металла, гидроксида металла, карбоната металла, гидроксикарбоната металла или их смеси.

В зависимости от каталитического процесса выбирают по меньшей мере один металл или соединение металла из группы: Na, K, Ва, Al, Si, V, Cr, Mn, Fe, Со, Ni, Cu, Zn, Mo, Ag, Sn, La, Се.

Каталитический элемент может включать диоксид титана, диоксид циркония, металлалюминат или их смесь.

Для разложения озона каталитический элемент может содержать в качестве активного компонента по крайней мере один оксид металла, выбранный из группы: медь, марганец, кобальт, никель.

Для селективного каталитического восстановления оксидов азота каталитический элемент может содержать в качестве активного компонента оксиды ванадия, церия, марганца.

Сформованные заготовки провяливают на воздухе возможно при следующих условиях: при температуре 18-20°С и относительной влажности 20-90% в течение 7-14 суток.

Затем блоки сушат возможно при температуре 40-120°С и относительной влажности 20-90% в течение 7-21 суток, затем проводят прокаливание, которое включает низкотемпературное прокаливание, которое возможно проводить при температуре 350-500°С, в течение 2-8 часов.

После низкотемпературного прокаливания возможно при температуре 400-600°С, в течение не менее 1-6 ч проводят высокотемпературное прокаливание при температуре 900-980°С в течение не менее 1-6 часов с дальнейшим подъемом температуры при необходимости до 1200°С.

Температура прокаливания зависит от соединения металла:

Cu - 400-600°С;

Mn - 400-1000°С;

Cr - 400-700°С;

Fe - 400-850°С.

Подъем температуры проводят постепенно со скоростью 1-5°С в минуту.

Возможно проведение высокотемпературного прокаливания следующим образом: при температуре 900-980°С в течение не менее 1-6 часов с дальнейшим подъемом температуры при необходимости до 1200°С.

После прокаливания получают каталитический элемент, имеющий удельную поверхность 1-100 м2/г, насыпной вес 0,4-1,4 г/см3, механическую прочность по торцу не менее 6,0 Н/мм, гидравлическое сопротивление слоя не более 280 Па/м при скорости потока 0,5 м/с, прочность после 100-200 циклов нагрева от комнатной температуры до 800°С и охлаждения до комнатной температуры в муфельной печи на воздухе не ниже 4,0 Н/мм, размер частиц активного компонента составляет не выше 20-50 нм.

В предлагаемом решении были разработаны каталитические элементы, выполненные в виде блоков регулярной сотовой структуры, обеспечивающие оптимальное сочетание прочности с минимальным гидравлическим сопротивлением слоя катализатора высоким потокам газа, обеспечивающие, в конечном итоге высокую эффективность, например, процесса очистки газов и снижение экономических затрат.

Описанный ниже способ приготовления каталитического элемента для глубокого окисления органических соединений включает стадии приготовления, которые также используются для получения каталитических элементов для других гетерогенных реакций, например, разложение озона, дегидрирование этилбензола в стирол, селективное каталитическое восстановление оксидов азота, селективное неполное окисление органических соединений.

Прочность по образующей определяли на приборе для определения механической прочности МП-9С.

Каталитическую активность полученных по примерам 1-5 образцов определяли проточно-циркуляционным методом в модельных реакторах глубокого окисления бутана. Концентрация бутана в реакционной смеси 0,2 об. %, навеска образца катализатора 1±0,2 г. За меру активности принимали скорость реакции окисления бутана (см3/г⋅с) при температуре 400±2°С при 60%-ной степени превращения бутана.

Состав и физико-химические свойства полученного катализатора определяют следующим образом:

Плотность катализатора получается делением массы на геометрический объем, занимаемый блочным катализатором.

Содержание компонентов в образцах катализаторов определяли рентгенофлуоресцентным методом на приборе «Спектроскан MAKC-GV».

Удельную поверхность образцов определяли методом тепловой десорбции аргона на газометре ГХ-1.

Гидравлическое сопротивление слоя гранул катализатора определяли на стенде измерения перепада давления стационарного слоя катализатора.

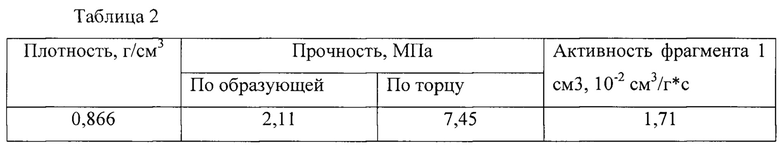

Пористую структуру приготовленных образцов исследовали методом ртутной порометрии на ртутном порозиметре Autopore 9500.

Нижеследующие примеры раскрывают предлагаемое решение.

Пример 1.

Приготовление катализатора для глубокого окисления органических соединений в виде блока регулярной сотовой структуры с сотовыми каналами прямоугольной формы.

Готовят каталитически активную массу (шихту) путем смешения необходимых количеств связующего - порошка гидроксида алюминия, порошка оксида алюминия, порошка оксида марганца (IV) и органической добавки (например, древесной муки) в роторном смесителе в течении 10-120 мин, а затем в смесителе с Z-образными лопастями в течение 5-45 мин.

В качестве гидроксида алюминия используют продукт быстрой частичной дегидратации гидраргиллита формулы Al2O3⋅nH2O, где n=0,9 (ТГА), содержащего не менее 40 мас. % псевдобемита, подвергнутый размолу со средним размером частиц 30 мкм, удельной поверхностью около 250 м2/г, массовой долей потерь влаги (ППС) не более 18%, массовой долей потерь при прокаливании (ППП800) 28-32%.

В качестве оксида алюминия используют предварительно прокаленный мелкодисперсный γ-Al2O3 (массовая доля фракции размером 40 мкм - не менее 60%).

Количество ТГА составляет 80 мас. %, порошка γ-Al2O3-20%.

В качестве диоксида марганца используют пиролюзит (с массовой долей основного компонента не менее 90%), предварительно размолотого на установке дезинтегрирования до частиц размером не более 240 мкм, предпочтительно не более 100 мкм.

Для проведения процесса пластификации в смеситель к готовой каталитически активной массе (шихте) добавляют раствор азотной кислоты (кислотный модуль 0,15-0,20) и перемешивают полученную массу в течение 30-40 мин до образования однородной пасты. Готовность массы к формованию определяют визуально. В случае получения высоко вязкой массы приливают воду небольшими порциями, при получении низковязкой массы добавляют порошок оксида алюминия.

В качестве пластифицирующей добавки возможно использование поливинилового спирта, полиэтиленгликоля, целлюлозы, крахмала, древесной муки, стеариновой кислоты и/или их коммерчески доступные производные вещества, или их смесь в количестве 0,1-15,6 масс. %.

Формование проводят на шнековом или плунжерном прессе со струнным срезающим устройством. В процессе формования пастообразная масса продавливается через фильеру с образованием экструдата с требуемой в сечении геометрией (фиг. 2). Экструдат режется срезающим устройством на равноразмерные по длине заготовки. Длина сформованных заготовок составляет 10-250 мм. Форма образованных заготовок представляет собой параллелепипед (прямоугольная призма).

Полученные заготовки провяливают на воздухе при температуре 18-20°С и влажности 20-50% в течение 1-16 суток.

После провяливания блочные катализаторы сушат в камерных сушилках при температуре 20-120°С в течение 60-400 ч и влажности 20-90%.

На стадии сушки гранул удаляется свободная вода:

AlO(ОН)⋅xH2O → AlO(ОН)+xH2O

AlO(OH)1-y(NO3)y⋅xH2O → AlO(OH)1-y(NO3)y+xH2O.

Высушенные экструдаты прокаливают в две стадии.

Низкотемпературное прокаливание проводят в конвейерной печи, соблюдая загрузку катализатора не более 25% общего объема печи. По мере продвижения ленты продукт поступает в зону обжига, где подвергается прокаливанию при температуре 630-650°С в течение не менее 4 ч.

При низкотемпературном прокаливании блочного катализатора происходят следующие процессы:

- удаление структурной воды и дегидратация гидроксида алюминия с образованием оксида алюминия

2AlO(ОН) → γ-Al2O3+H2O;

- разложение основных азотнокислых солей алюминия с образованием оксида алюминия, диоксида азота и воды

2AlO(OH)1-y(NO3)y → Al2O3+yNO2+(1-у)H2O;

- сгорание выгорающих добавок (древесной муки) и пластификаторов

С+O2 → CO2;

- взаимодействие образовавшегося диоксида азота с углеродом из древесной муки

NO2+С → CO2+1/2N2;

- превращение диоксида марганца

4MnO2 → 2Mn2O3+O2.

Высокотемпературное прокаливание блочного катализатора проводят в конвейерной печи или печи периодического действия. Продукт помещают в зону обжига, где происходит прокаливание при температуре 900-980°С в течение не менее 4 часов.

При высокотемпературном прокаливании блочного катализатора происходит дальнейшее превращение оксида марганца (III):

6Mn2O3 → 4Mn3O4+O2.

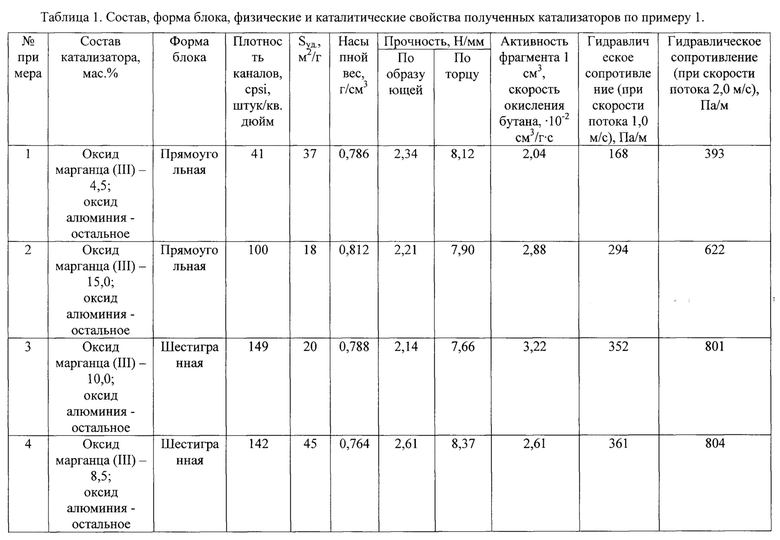

Свойства блочного катализатора характеризуются значениями величин, представленных в соответствующей строке таблицы 1.

Блочный катализатор содержит 4,5 мас. % в пересчете на Mn2O3.

Блок имеет форму прямоугольной призмы, размер каналов составляет 3,1 мм, толщина стенки каналов 0,9 мм, Syд.=15 м2/г, общий объем пор 0,3 см3/г, содержание транспортных пор составляет 41% от общего объема пор.

Пример 2.

Готовят аналогично примеру 1, только отличается составом катализатора, блок имеет форму правильной прямоугольной призмы, сторона основания имеет 150 мм, высота 300 мм, толщина стенки 0,9 мм, размер стороны канала 1,6 мм, Syд.=18 м2/г, общий объем пор 0,37 см3/г, содержание транспортных пор составляет 50% от общего объема пор. Используют ТГА с n=0,3.

Пример 3.

Готовят аналогично примеру 1, только в качестве диоксида марганца используют рамсделлит, отличается только составом катализатора и формой блока.

Блок имеет форму шестигранной призмы, размер каналов составляет 1,6 мм, толщина стенки каналов 0,5 мм, Syд.=20 м2/г, общий объем пор 0,33 см3/г, содержание транспортных пор составляет 37% от общего объема пор. Используют ТГА с n=1,5.

Пример 4.

Готовят аналогично примеру 1, только в качестве диоксида марганца используют рамсделлит, отличается составом катализатора и формой блока.

Блок имеет форму шестигранной призмы, размер каналов составляет 1,6 мм, толщина стенки каналов 0,5 мм, Syд.=45 м2/г, общий объем пор 0,31 см3/г, содержание транспортных пор составляет 70% от общего объема пор (фиг. 1).

Пример 5. Приготовление катализатора для низкотемпературного окисления ЛОС.

Готовят шихту путем смешения необходимых количеств связующего -порошка гидроксида алюминия, порошка оксида меди (II) и органической добавки (например, древесной муки) в роторном смесителе в течении 10-120 мин, а затем в смесителе с Z-образными лопастями в течение 5-45 мин.

В качестве гидроксида алюминия используют продукт быстрой частичной дегидратации гидраргиллита (ТГА) с n=0,9, содержащего не менее 40 мас. % псевдобемита, со средним размером частиц 30 мкм, удельной поверхностью около 250 м2/г, массовой долей потерь влаги (ППС) не более 18%, массовой долей потерь при прокаливании (ППП800) 28-32%.

В качестве оксида меди используют прокаленный основной гидроксид меди (с массовой долей основного компонента не менее 98%), размолотого на установке дезинтегрирования до частиц размером не более 120 мкм, предпочтительно не более 50 мкм.

Для проведения процесса пластификации в смеситель к готовой каталитически активной массе (шихте) добавляют раствор азотной кислоты (кислотный модуль 0,15-0,20) и перемешивают полученную массу в течение 30-40 мин до образования однородной пасты. Готовность массы к формованию определяют визуально. В случае получения высоковязкой массы приливают воду небольшими порциями, при получении низковязкой массы добавляют порошок оксида алюминия.

В качестве оксида алюминия используют предварительно прокаленный мелкодисперсный γ-Al2O3 (массовая доля фракции размером 40 мкм - не менее 60%).

Количество ТГА составляет 20 мас. % порошка γ-Al2O3 - 80%.

В качестве органической добавки возможно использование поливинилового спирта, полиэтиленгликоля, целлюлозы, крахмала, древесной муки, стеариновой кислоты и/или их коммерчески доступные производные вещества, или их смесь в количестве 0,1-15,6 масс. %.

Формование проводят на шнековом или плунжерном прессе со струнным срезающим устройством. В процессе формования пастообразная масса продавливается через фильеру с образованием экструдата с требуемой в сечении геометрией. Экструдат режется срезающим устройством на равноразмерные по длине заготовки. Длина сформованных заготовок составляет 10-250 мм. Форма образованных заготовок представляет собой параллелепипед.

Полученные заготовки сформованных блоков провяливают на воздухе при температуре 18-20°С и влажности 20-50% в течение 1-16 суток.

После провяливания сформованные блоки сушат в камерных сушилках при температуре 20-120°С в течение 60-400 ч и влажности 20-90%.

На стадии сушки гранул удаляется свободная вода:

AlO(ОН)⋅xH2O → AlO(ОН)+xH2O

AlO(OH)1-y(NO3)y⋅xH2O → AlO(OH)1-y(NO3)y+xH2O.

Высушенные сформованные блоки прокаливают в конвейерной печи, соблюдая загрузку катализатора не более 75% общего объема печи. По мере продвижения ленты продукт поступает в зону обжига, где подвергается прокаливанию при температуре 430-650°С в течение не менее 4 ч.

При прокаливании высушенных сформованных блоков происходят следующие процессы:

- удаление структурной воды и дегидратация гидроксида алюминия с образованием оксида алюминия

2AlO(ОН) → γ-Al2O3+H2O;

- разложение основных азотнокислых солей алюминия с образованием оксида алюминия, диоксида азота и воды

2AlO(OH)1-y(NO3)y → Al2O3+yNO2+(1-y)H2O;

- сгорание выгорающих добавок (древесной муки) и пластификаторов

С+O2 → CO2;

- взаимодействие образовавшегося диоксида азота с углеродом из древесной муки

NO2+С → CO2+1/2N2;

Блок имеет форму прямоугольной призмы, сторона основания имеет 100 мм, высота 100 мм, размер каналов составляет _1,8_ мм, толщина стенки каналов _0,9_ мм, Syд.=_126_ м2/г, общий объем пор _0,48_ см3/г, содержание транспортных пор составляет _51_% от общего объема пор.

Состав и свойства катализатора характеризуются значениями величин, представленных в соответствующей строке таблицы 2.

Как следует из приведенных примеров, преимущественно катализаторы в виде блоков сотовой структуры имеют удельную площадь поверхности более 1 м2/г, которая зависит от температуры прокаливания, обладают высокой прочностью, термостабильностью и сохраняют высокую активность.

В предлагаемом решении для получения каталитических элементов в виде блоков регулярной сотовой структуры для использования их в различных гетерогенных реакциях предложен способ их получения, позволяющий получать открытые транспортные поры размером 50-500 нм в количестве не менее 35% от общего объема пор.

Известно, что высокое давление, необходимое для экструзии блоков с высокой плотностью каналов, приводит к повышенной плотности материала в поверхностных слоях стенок каналов. В результате высокотемпературной обработки поверхностные слои стенок спекаются, образуя оплавленную корку с низкой удельной поверхностью. Такая газоплотная корка ограничивает доступ реагентов во внутренние слои блока и таким образом существенно снижает активную поверхность.

В предлагаемом решении при использовании в качестве предшественника оксида алюминия смеси соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, полученного быстрой частичной дегидратацией гидраргиллита ТГА и порошка оксида алюминия в определенном соотношении позволило решить эту проблему, сохранить высокую пропускную способность реагентов во внутренних стенках блочного катализатора и таким образом повысить тепломассообмен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для гетерогенных реакций с пониженным гидравлическим сопротивлением слоя | 2020 |

|

RU2753669C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2389549C1 |

| Катализатор для дегидрирования парафиновых углеводородов и способ его приготовления | 2020 |

|

RU2735920C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРМЕТА | 2008 |

|

RU2384367C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОКИСЛЕНИЯ АММИАКА | 2010 |

|

RU2430782C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ГЕТЕРОГЕННЫХ ВЫСОКОТЕМПЕРАТУРНЫХ РЕАКЦИЙ | 2018 |

|

RU2693454C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| Катализатор для глубокого окисления летучих органических соединений и способ его получения | 2020 |

|

RU2735919C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2010 |

|

RU2432203C1 |

| Катализатор окисления аммиака | 2016 |

|

RU2624218C1 |

Изобретение относится к каталитическим элементам регулярной сотовой структуры для гетерогенных реакций, например для процессов очистки отходящих газов предприятий, селективного восстановления оксидов азота и кислорода, разложения озона, процесса дегидрирования низших алканов, алкенов, арилалканов в стационарном слое катализатора с целью получения соответствующих алкенов, алкадиенов, арилалкенов. Описан каталитический элемент для гетерогенных реакций, включающих глубокое окисление углеводородов, монооксидов углерода, выполненного в виде блока регулярной сотовой структуры с сотовыми каналами прямоугольной формы из каталитически активной массы, включающей активный компонент, оксид алюминия. В качестве предшественника оксида алюминия используют смесь соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, полученного быстрой частичной дегидратацией гидраргиллита и порошка оксида алюминия в соотношении 20-80 мас. % Al2O3⋅nH2O, где 0,3≤n≤1,5 и 80-20 мас. % порошка оксида алюминия, при этом стенки каналов имеют открытые транспортные поры размером 50-500 нм в количестве 35-70% от общего объема пор, в качестве активного компонента включает металл или соединение металла, выбранного из группы: марганец, хром, медь, железо или их смесь. Техническим результатом предлагаемого решения является разработка каталитических элементов для гетерогенных реакций в виде блоков регулярной сотовой структуры из каталитически активной массы с высокой термостабильностью, механической прочностью с сохранением высокой активности и разработка простого способа их получения, позволяющего значительно расширить применение блочных сотовых катализаторов в различных химических процессах. 3 н. и 17 з.п. ф-лы, 2 табл., 3 ил., 5 пр.

1. Каталитический элемент для гетерогенных реакций, включающих глубокое окисление углеводородов, монооксидов углерода, выполненный в виде блока регулярной сотовой структуры с сотовыми каналами прямоугольной формы из каталитически активной массы, включающей активный компонент, оксид алюминия, отличающийся тем, что в качестве предшественника оксида алюминия используют смесь соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, полученного быстрой частичной дегидратацией гидраргиллита и порошка оксида алюминия в соотношении 20-80 мас. % Al2O3⋅nH2O, где 0,3≤n≤1,5 и 80-20 мас. % порошка оксида алюминия, при этом стенки каналов имеют открытые транспортные поры размером 50-500 нм в количестве 35-70% от общего объема пор, в качестве активного компонента включает металл или соединение металла, выбранного из группы: марганец, хром, медь, железо или их смесь.

2. Каталитический элемент по п. 1, отличающийся тем, что размер частиц активного компонента составляет не выше 20-50 нм.

3. Каталитический элемент по п. 1, отличающийся тем, что сторона основания прямоугольного блока составляет 20-150 мм, высота 30-1470 мм, толщина стенки канала 0,1-2 мм, размер стороны канала 0,1-19,9 мм, количество каналов на квадратный дюйм сечения блока составляет 1,5-250 штук/кв. дюйм.

4. Каталитический элемент по п. 1, отличающийся тем, что блок регулярной сотовой структуры имеет форму правильной шестигранной призмы или правильной прямоугольной призмы, все внутренние стенки сотовых каналов имеют одинаковую толщину.

5. Каталитический элемент по п. 1, отличающийся тем, что на наружной стороне блока регулярной сотовой структуры выполнены канавки с глубиной, равной ½ от размера стороны сотового канала.

6. Каталитический элемент по п. 1, отличающийся тем, что включает металл или соединение металла, выбранное из оксида металла, гидроксида металла, карбоната металла, гидроксикарбоната металла или их смеси.

7. Каталитический элемент по п. 6, отличающийся тем, что металл или соединение металла содержит один или более металлов, выбранных из Na, K, Ва, Al, Si, V, Со, Ni, Zn, Mo, Ag, Sn, La, Се.

8. Каталитический элемент по п. 7, отличающийся тем, что включает диоксид титана, диоксид циркония, металлалюминат или их смесь.

9. Каталитический элемент по любому из пп. 1-8, отличающийся тем, что имеет удельную поверхность 1-100 м2/г, насыпной вес 0,4-1,4 г/см3, механическую прочность по торцу не менее 6,0 Н/мм, гидравлическое сопротивление слоя не более 280 Па/м при скорости потока 0,5 м/с.

10. Способ получения каталитического элемента для гетерогенных реакций, включающих глубокое окисление углеводородов, монооксидов углерода, по любому из пп. 1-9, включающий стадию подготовки порошкообразного материала из компонентов каталитически активной массы, смешение его со связующим на основе соединения алюминия, пластифицирующими, пороструктурирующими, в том числе выгорающими добавками для получения каталитически активной массы, формование методом экструзии через фильеру с получением формованного элемента в виде блока регулярной сотовой структуры с сотовыми каналами прямоугольной формы, провяливание, сушку, прокаливание, отличающийся тем, что для формования используют смесь связующего соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5, полученного быстрой частичной дегидратацией гидраргиллита и порошка оксида алюминия в соотношении 20-80 мас. % соединения алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5 и 80-20 мас. % порошка оксида алюминия, при этом стенки каналов имеют открытые транспортные поры размером 50-500 нм в количестве 35-70% от общего объема пор, которые предварительно подвергают активации путем размола совместно или раздельно, смешивают с компонентами каталитически активной массы, включающий металл или соединение металла, выбранного из группы: марганец, хром, медь, железо или их смесь, пластифицирующими и пороструктурирующими добавками, полученную каталитически активную массу пластифицируют, формуют, провяливают, затем сушат с постепенным подъемом температуры 40-120°С и прокаливают при температуре 300-1200°С от 1 до 16 часов.

11. Способ по п. 10, отличающийся тем, что соединение алюминия формулы Al2O3⋅nH2O, где 0,3≤n≤1,5 после активации путем размола имеет средний размер частиц 30 мкм.

12. Способ по п. 10, отличающийся тем, что в качестве соединения марганца используют пиролюзит и/или рамсделлит, предварительно размолотый в дезинтеграторе до размера частиц не более 40 мкм.

13. Способ по п. 10, отличающийся тем, что в качестве пластифицирующей добавки используют поливиниловый или изопропиловый спирт, полиэтиленгликоль, целлюлозу, крахмал, уротропин, древесную муку, стеариновую кислоту и/или их коммерчески доступные производные вещества, или их смесь в количестве 0,1-15,6 мас. %.

14. Способ по п. 10, отличающийся тем, что для пластификации катализаторной шихты используют азотную кислоту с кислотным модулем 0,10-0,30.

15. Способ по п. 10, отличающийся тем, что сформованные блоки провяливают на воздухе при температуре 18-20°С и относительной влажности 20-90% в течение 7-14 суток.

16. Способ по п. 10, отличающийся тем, что блоки сушат при относительной влажности 20-90% в течение 7-21 суток.

17. Способ по п. 16, отличающийся тем, что прокаливание проводят при температуре 350-500°С в течение 2-8 часов.

18. Способ по п. 10, отличающийся тем, что после низкотемпературного прокаливания при температуре 400-600°С в течение не менее 1-6 ч проводят высокотемпературное прокаливание при температуре 900-980°С в течение не менее 1-6 часов с дальнейшим подъемом температуры при необходимости до 1200°С.

19. Способ по любому из пп. 10-18, отличающийся тем, что прочность после 100-200 циклов нагрева от комнатной температуры до 800°С и охлаждения до комнатной температуры в муфельной печи на воздухе не ниже 4,0 Н/мм.

20. Каталитический процесс глубокого окисления углеводородов, монооксидов углерода, использующий каталитический элемент по любому из пп. 1-9, полученный способом по любому из пп. 10-17, отличающийся тем, что содержит стадию, на которой обеспечивают контактирование реакционной смеси с указанным каталитическим элементом в условиях осуществления катализируемой реакции.

| RU 2209117 C1, 27.07.2003 | |||

| БЛОЧНЫЙ КАТАЛИЗАТОР СОТОВОЙ СТРУКТУРЫ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ АММИАКА ДО ОКСИДА АЗОТА | 2002 |

|

RU2207904C1 |

| CN 105121803 B, 13.07.2018 | |||

| US 2020197912 A1, 25.06.2020 | |||

| КОТАЛИТИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ КОНВЕРСИИ АММИАКА | 1997 |

|

RU2128081C1 |

| RU 2064435 C1, 27.07.1996 | |||

| CN 110404550 A, 05.11.2019. | |||

Авторы

Даты

2021-10-04—Публикация

2021-01-25—Подача