Настоящее изобретение относится к панели пола и способу изготовления панели пола.

Более конкретно, изобретение относится к декоративной панели пола, известными примерами которой являются панели ламинатного и паркетного полов. В большинстве случаев основа этих панелей пола представляет собой древесную основу. Панели ламинатного пола, как правило, имеют, например, основу, содержащую древесноволокнистую плиту средней плотности (MDF) или древесноволокнистую плиту высокой плотности (HDF). Панели паркетного пола помимо древесной основы также имеют деревянный верхний слой. Это верхний слой содержит, например, деревянный шпон. Благодаря этому деревянному верхнему слою данные панели паркетного пола автоматически приобретают вид изделия из натурального сырья. В случае панелей ламинатного пола имеет место несколько иная ситуация. Они имеют не деревянный верхний слой, а верхний слой, состоящий из одного или более бумажных листов, часто содержащих меламин. В большинстве случаев это относится к бумажному листу с декором, нанесенным печатью, и предусмотренному на нем, бумажному листу, предусмотренному с корундом или без него, который служит в качестве слоя износа. Слой износа может быть подвергнут тиснению, например, посредством структурированного прессующего элемента, чтобы верхняя поверхность панели пола имела рельеф. При этом данный рельеф используется вместе с указанным декором для придания панели ламинатного пола внешнего вида изделия из натурального сырья. Как правило, при этом стремятся имитировать дерево, камень или керамические материалы.

Другим классом декоративных панелей пола является класс, в котором основу для панелей пола образует синтетический материал, и известными примерами панелей этого класса являются панели пола на основе кварцвиниловых плиток (LVT - Luxury Vinyl Tile) и древеснопластикового композитного материала (WPC). Эти панели пола в большинстве случаев имеют термопластичную основу, которая помимо термопластичного синтетического материала также может содержать добавки и/или наполнители. Верхний слой этих панелей пола в основном также состоит из одного или более термопластичных слоев. Иллюстративный состав такого изделия приведен в документе WO 2013/026559. Аналогично панелям ламинатного пола назначение данных панелей пола на основе синтетических материалов также состоит в придании их верхней поверхности внешнего вида изделия из натурального сырья. Для этого в большинстве случаев также используются декор и слой износа, подвергнутый тиснению, посредством которых на верхней поверхности панели пола создается рельеф. Как и в предыдущем случае, делается ссылка на документ WO 2013/026559, в котором описан такой пример. Однако в случае панелей пола на основе синтетических материалов получение внешнего вида изделия из натурального сырья является проблематичным. Это обусловлено в основном типом слоя износа, применяемого в большинстве случаев, а именно термопластичного слоя износа. Примером, который также упоминается в документе WO 2013/026559, является поливинилхлоридный слой износа. Этот слой износа в большинстве случаев не только имеет неудовлетворительные оценки, связанные с такими характеристиками, как износостойкость, сопротивление царапанию, стойкость к образованию пятен и тому подобные. Кроме того, он также придает панелям пола внешний вид, подобный пластику, что обусловлено его сильной глянцевитостью. Известно, что для решения этих проблем образуют слой лака поверх слоя износа или на слое износа. Однако известные технологии оказались недостаточными для решения этой проблемы, тем более в случае, когда верхняя поверхность панели пола имеет рельеф.

В документе WO 2013/026559, который уже был представлен выше, описано нанесение слоя лака на подвергнутый тиснению или деформированный слой износа. Однако автор изобретения обнаружил, что при данном способе существует высокий риск того, что искрящиеся или глянцевитые пятна будут видны на верхней поверхности панели пола. Эти пятна раздражают и придают панели пола внешний вид изделия из искусственного сырья. Представляется, что проблема усугубляется, в частности, при увеличении глубины рельефа.

В документе ЕР 2883712 описано образование двух слоев лака на слое износа с целью создания различия в степени блеска. Несмотря на то, что посредством этого может быть решена проблема ненатурального внешнего вида слоя износа, представляется, что просто нанесения двух слоев лака недостаточно для устранения риска глянцевитых пятен.

В документе US 6,746,756 описано образование слоя лака на слое износа и последующее тиснение слоя лака для формирования рельефа. В отличие от вышеупомянутого документа WO 2013/026559 в данном случае способ относится к слою лака, который как таковой подвергается тиснению. Для этого данный слой лака образован на основе полиуретановой (PU) дисперсии, отверждаемой под действием УФ-излучения; по крайней мере, это оговаривается в документе. Утверждается, что данный способ обеспечивает получение более точного рельефа по сравнению, например, со способом из документа WO 2013/026559. Однако тип лака, используемого в данном способе, может быть проблематичным. В случае полиуретановой дисперсии трудно получить панель пола, имеющую хорошие показатели, связанные с такими характеристиками, как износостойкость, сопротивление царапанию, стойкость к образованию пятен и тому подобные.

В документе WO 2015/158595 также описана возможность получения подвергнутого тиснению, верхнего слоя лака на основе полиуретана, начиная с полиуретановой дисперсии, отверждаемой под действием излучения. Однако этот документ главным образом сфокусирован на получении барьера, препятствующего выделению летучих органических соединений (VOC), посредством верхнего слоя полиуретанового лака и в меньшей степени на получении панели пола, имеющей вид и создающей ощущение изделия из натурального сырья. В документе также упомянуты значения полученной глубины рельефа. Она варьируется от 10 до 100 микрон или микрометров.

Настоящее изобретение направлено в первую очередь на альтернативную панель пола. Кроме того, задача изобретения состоит в том, чтобы предложить решение одной или более из вышеупомянутых или других проблем, связанных с термопластичными слоями износа. В частности, изобретение направлено, тем не менее, на придание панелям пола, имеющим термопластичные слои износа, внешнего вида изделия из натурального сырья.

Для этого изобретение относится к панели пола и способу, определенным в независимых пунктах приложенной формулы изобретения, при этом предпочтительные варианты осуществления определены в зависимых пунктах формулы изобретения.

Изобретение базируется на осознании автором изобретения, во-первых, того, что глянцевитые пятна вызываются разрывами непрерывности слоя лака, вследствие чего глянцевитый слой износа становится видимым.

Кроме того, изобретение базируется на осознании автором изобретения, во-вторых, того, что причина разрывов непрерывности заключается в применяемом способе, посредством которого слой лака образуют на слое износа, подвергнутом тиснению. Автор изобретения обнаружил, что при этом способе более глубокие зоны в слое износа не достигаются даже посредством резинового валика, вследствие чего слой лака имеет разрывы непрерывности и по этой причине отсутствует в данных зонах.

Изобретение базируется на осознании автором изобретения, в-третьих, того, что тиснение слоев лака и износа вместо тиснения слоя износа и последующего образования слоя лака приводит к непрерывному слою лака, который свободен от разрывов непрерывности и имеется в более глубоких зонах рельефа. Таким образом, посредством этого может быть решена проблема глянцевитых пятен.

Согласно первому независимому аспекту изобретение относится к панели пола, которая содержит основу и верхний слой, предусмотренный над и предпочтительно непосредственно над основой, при этом верхний слой содержит декоративный слой, термопластичный слой износа и слой лака, предусмотренный над слоем износа, и при этом панель пола имеет верхнюю поверхность, имеющую рельеф, при этом отличительным признаком является то, что рельеф имеет максимальную глубину рельефа, которая больше 100 микрон, и то, что слой износа и слой лака подвергнуты тиснению для образования рельефа. Поскольку рельеф такой глубокий, может быть получена панель пола, имеющая внешний вид изделия из натурального сырья и создающая ощущение изделия из натурального сырья. Может быть обеспечена имитация крупнозернистых структур или структур с глубоким рельефом, которые можно обнаружить, например, в дереве или камне. Кроме того, изобретение позволяет, несмотря на глубокий рельеф, избежать образования глянцевитых пятен, как уже разъяснено выше в данном документе. Подводя итоги, следует отметить, что первый аспект позволяет, таким образом, получить структуры с глубоким рельефом или крупнозернистые структуры без возникновения глянцевитых или искрящихся пятен. Результатом является панель пола, имеющая вид, хорошо соответствующий внешнему виду изделия из натурального сырья и создающая ощущение изделия из натурального сырья.

Слой лака предпочтительно подвергнут тиснению вместе со слоем износа. Это означает, что оба слоя предпочтительно подвергнуты тиснению вместе.

Слой лака предпочтительно предусмотрен непосредственно над слоем износа. Слой износа предусмотрен над и предпочтительно непосредственно над декоративным слоем.

Слой износа предпочтительно является прозрачным или просвечивающим. Таким образом, виден декор декоративного слоя. В действительности это имеет силу также для слоя лака, подвергнутого тиснению. Тем не менее, слой лака может быть использован для определения степени блеска панели пола.

Максимальная глубина рельефа предпочтительно превышает 200 микрон или еще лучше превышает 250 микрон. Таким образом, верхняя поверхность панели пола будет иметь вид и создавать ощущение, еще больше соответствующие изделию из натурального сырья.

Рельеф может быть выполнен за счет того, что основа также подвергнута тиснению и предпочтительно вместе или совместно со слоем износа и/или слоем лака. В этом случае предпочтительно, чтобы основа содержала гибкий или полужесткий термопластичный слой основы непосредственно под слоем основы. Действительно, такой слой может быть подвергнут тиснению простым образом. Кроме того, такой слой также предпочтителен для приглушения звука.

Слой лака, подвергнутый тиснению, предпочтительно образован на основе полиуретановой или PU-дисперсии. Это приводит к тому, что слой лака может быть подвергнут тиснению простым образом. В частности, содержание сухого вещества в полиуретановой дисперсии находится в диапазоне между 30% и 40%, включая граничные значения.

Полиуретановая дисперсия может быть образована на водной основе или на основе растворителя, однако предпочтительно, чтобы полиуретановая дисперсия была образована на водной основе или была водной.

Полиуретановая дисперсия может быть отверждаемой посредством излучения. Предпочтительно она может быть отверждена посредством УФ- или ультрафиолетового излучения. Это обеспечивает возможность отверждения полиуретановой дисперсии простым образом, и может быть получена хорошая степень сшивания. Это положительно влияет на механическую и химическую стойкость. В частности, полиуретановая дисперсия может отверждаться посредством излучения от эксимерного источника. Это позволяет получить матовый слой лака.

В одном варианте полиуретановая дисперсия является термоотверждаемой. Однако полное отверждение такой дисперсии вызывает больше затруднений. Причиной того, что отверждение затруднено, являются часто слишком низкие температуры в процессе изготовления панелей пола. Не полностью отвердевший лак неблагоприятен для обеспечения механической и химической стойкости. Следовательно, предпочтительно добавить сшивающее средство к такой дисперсии для ускорения процесса отверждения. Это предпочтительно относится к сшивающему средству 2К.

Также следует отметить, что слой лака, подвергнутый тиснению, может быть выполнен на основе комбинации полиуретановых дисперсий разных типов. Так, например, может быть использована комбинация дисперсий на основе мягкого и твердого полиуретана.

Слой лака, подвергнутый тиснению, может содержать акрилатный сополимер. Такой сополимер обеспечивает дополнительную гибкость.

Слой лака, подвергнутый тиснению, может содержать сшивающее средство. Примером пригодного сшивающего средства является полиазиридин.

В возможном варианте слой лака может содержать керамические частицы. Эти частицы улучшают такие свойства, как износостойкость и сопротивление царапанию. Керамические частицы могут содержать частицы оксида алюминия. Частицы предпочтительно имеют диаметр, находящийся в диапазоне между 2 и 20 микронами, включая граничные значения. Частицы могут быть покрыты силанами для лучшего заделывания их в возможно используемую полиуретановую дисперсию.

Слой лака, подвергнутый тиснению, может образовывать самый верхний слой панели пола. Однако это может быть несколько нежелательным особенно в случае, когда этот слой лака образован на основе полиуретановой дисперсии. Действительно, при полиуретановых дисперсиях трудно обеспечить хорошие показатели, связанные с такими характеристиками, как износостойкость, сопротивление царапанию, стойкость к образованию пятен и тому подобные.

Именно поэтому в варианте, имеющем важное значение, верхний слой содержит над и предпочтительно непосредственно над слоем лака, подвергнутым тиснению, другой слой лака, названный ниже в данном документе дополнительным слоем лака. При этом данный дополнительный слой лака может быть нанесе для улучшения таких характеристик, как износостойкость, сопротивление царапанию, стойкость к образованию пятен и тому подобные.

Дополнительный слой лака предпочтительно образует самый верхний слой панели пола.

Дополнительный слой лака предпочтительно является прозрачным или просвечивающим. Действительно, он может быть использован для определения степени блеска панели пола.

Это предпочтительно относится к слою лака, который не подвергнут тиснению или деформированию, что означает, что в этом слое лака рельеф никакой рельеф не образован посредством тиснения. То обстоятельство, что такой слой лака может иметь разрывы непрерывности, больше не создает никакой проблемы. Сильно глянцевая поверхность слоя износа уже оптимальным образом защищена или закрыта слоем лака, подвергнутым тиснению. Действительно, слой лака, подвергнутый тиснению, может быть виден в месте возможных разрывов непрерывности в дополнительном слое лака, например, в случае, когда оба слоя лака расположены непосредственно друг поверх друга. Однако эти разрывы непрерывности могут быть сделаны незаметными посредством образования обоих слоев лака с одинаковой или приблизительно одинаковой степенью блеска. Или же может быть выбран матовый слой лака, подвергнутый тиснению, в результате чего возможное различие в степени блеска будет незаметным или почти незаметным. То, что дополнительный слой лака представляет собой слой лака, не подвергнутый тиснению или недеформированный, обеспечивает больше возможностей выбора, связанных с его составом. Действительно, он уже не должен быть подвергнут тиснению и может быть выбран в зависимости от таких характеристик, как износостойкость, сопротивление царапанию и/или стойкость к образованию пятен.

Дополнительный слой лака предпочтительно образован на основе лака с содержанием сухого вещества, составляющим 100%. Это позволяет получить слой лака с очень хорошей механической и химической стойкостью, что, само собой разумеется, предпочтительно для таких характеристик, как износостойкость, сопротивление царапанию и стойкость к образованию пятен.

Дополнительный слой лака может быть образован на основе лака, отверждаемого под действием излучения. Это предпочтительно относится к лаку, отверждаемому под действием УФ-излучения. В частности, это лак, отверждаемый под действием излучения от эксимерного источника.

В одном варианте дополнительный слой лака образован на основе термоотверждаемого лака.

Дополнительный слой лака может содержать полиуретан.

Рельеф предпочтительно имитирует текстуру изделия из натурального сырья, такого как дерево, камень или керамические материалы. В случае дерева рельеф может имитировать, среди прочего, жилки или поры древесины. Возможные скосы на одной или более кромках верхней поверхности панели пола не принадлежат такому рельефу или не рассматриваются как образующие часть рельефа. В действительности такие скосы направлены не на имитацию текстуры натурального сырья, а, скорее, на создание эффекта доски.

Рельеф может быть выполнен с совмещением или без совмещения с декором декоративного слоя. Выполнение с совмещением обеспечивает преимущество, состоящее в том, что получают панель пола, в больше степени имеющую внешний вид изделия из натурального сырья и создающую ощущение изделия из натурального сырья. Известны различные способы для реализации такого варианта осуществления, и делается ссылка, в частности, на следующие документы: ЕР 2636524, ЕР 2447063 и ЕР 2447064.

Декор декоративного слоя предпочтительно изображает изделие из натурального сырья. Таким образом, декор может имитировать, например, дерево, камень или керамические материалы.

Декор декоративного слоя предпочтительно образован посредством печати или тиснения. Это может быть выполнено, например, посредством любого из следующих способов печати: офсетной печати, глубокой печати или способа цифровой печати, в котором применяют, например, цифровой принтер или струйный принтер. Тем не менее, не исключены другие способы печати.

Декоративный слой может содержать несущий материал, на котором декор образован посредством тиснения или печати. Этот несущий материал может представлять собой пленку или фольгу. Это может относиться к термопластичному несущему материалу.

В одном варианте декор декоративного слоя образован посредством тиснения или печати непосредственно на основе. Таким образом, при этом декор как таковой фактически образует декоративный слой. Однако не исключено образование декора посредством тиснения или печати на грунтовке, имеющейся на основе.

В другом варианте декор декоративного слоя образован посредством тиснения или печати на нижней стороне слоя износа. В данном случае декор как таковой также образует декоративный слой.

Слой износа может относиться к фольге или пленке.

В одном варианте слой износа в виде жидкой массы образован над или непосредственно над декоративным слоем и отвержден. В данном случае может применяться способ каландрирования.

В применяемом на практике варианте осуществления верхний слой состоит только из декоративного слоя, слоя износа и слоя лака, подвергнутого тиснению, и возможного дополнительного слоя лака.

Основа может содержать один или более слоев основы.

Основа может содержать термопластичный слой основы. Этот слой может быть жестким, полужестким или гибким.

Термопластичный слой основы может быть или не быть вспененным.

В конкретном варианте осуществления основа содержит полужесткий или гибкий термопластичный слой под и предпочтительно непосредственно под декоративным слоем. Такой слой может обеспечить различные преимущества, заключающиеся, например, в том, что основа может быть легко подвергнута тиснению для формирования рельефа, и в хорошем звукопоглощении. Такой полужесткий или гибкий слой предпочтительно сочетается со слоем основы, расположенным под ним и представляющим собой жесткий термопластичный слой или имеющий древесную основу слой из, например, древесноволокнистой плиты средней плотности (MDF) или древесноволокнистой плиты высокой плотности (HDF). Этот слой, расположенный снизу, обеспечивает другие преимущества, такие как повышенная стойкость к удару, к так называемым «вмятинам», к телеграфингу (визуальному отображению форм внутренних слоев, дефектов или изъянов на поверхности многослойной структуры) и тому подобному. Кроме того, такой слой обеспечивает возможность выполнения в нем прочных частей для образования механического соединения.

Основа может содержать один или более упрочняющих слоев. Упрочняющий слой предпочтительно состоит из упрочняющих волокон, таких как стекловолокна. Это относится, например, к стеклоткани или сетке из стекловолокна.

Основа может содержать опорный слой на нижней поверхности панели пола. Этот опорный слой может обеспечить уравновешивающее воздействие, которое предотвращает коробление панели пола. Опорный слой также может быть предусмотрен для достижения других эффектов, таких как приглушение звука.

Опорный слой может содержать пробку.

В одном варианте это относится к термопластичному опорному слою. Он может быть гибким или полужестким опорным слоем для улучшения приглушения звука. Однако в альтернативном варианте осуществления он может представлять собой жесткий опорный слой для повышения стойкости к телеграфингу.

Толщина панели пола предпочтительно находится в диапазоне между 3 и 12 мм.

Верхняя поверхность панели пола может иметь скос на, по меньшей мере, одной кромке. Это может относиться к скосу, который не достигает глубины, превышающей глубину слоя износа. В одном варианте это относится к более глубокому скосу, который достигает основы. В этом случае отдельное декоративное покрытие, такое как лак, предпочтительно нанесено на верхнюю поверхность скоса. В данном случае под «отдельным декоративным покрытием» понимается то, что декоративное покрытие является отдельным от декоративного слоя. Или же верхний слой, включающий в себя декоративный слой, может проходить над более глубоким скосом. Это относится, например, к так называемому «вдавленному скосу».

Скос может соответствовать фаске или закруглению. Однако не исключены другие типы скосов.

Панель пола предпочтительно пригодна для образования плавающего напольного покрытия. Это напольное покрытие, в котором панели пола могут быть установлены без закрепления или в «плавающем» состоянии на нижерасположенной поверхности или черном полу. Для этого панель пола, по меньшей мере, на одной паре противоположных кромок выполнена с частями, образующими одно целое с ней и предназначенным для образования механического соединения, при этом данные соединительные части обеспечивают возможность выполнения соединения в замок между двумя из таких панелей пола в направлении, перпендикулярном к плоскости соединенных панелей пола, и в направлении, параллельном плоскости соединенных панелей пола и перпендикулярном к соединенным кромкам. Такие соединительные части как таковые известны из WO 97/47834.

То, что соединительные части образуют одно целое с панелью, не означает, что они образуют фиксированную часть панели пола. Существует возможность того, что соединительные части будут присоединены к панели пола, или того, что они будут выполнены как одно целое с панелью пола и из материала панели пола.

То, что данные части представляют собой части для образования механического соединения, означает, что они обеспечивают возможность выполнения механического соединения при отсутствии необходимости в клее или тому подобном.

Следует отметить, что применение подвергнутого тиснению и предпочтительно не подвергнутого тиснению или недеформированного слоя лака вместе с термопластичными слоями износа по существу образует идею изобретения. Таким образом, изобретение согласно независимому второму аспекту относится к панели пола, которая содержит основу и верхний слой, предусмотренный над и предпочтительно непосредственно над основой, при этом верхний слой содержит декоративный слой, термопластичный слой износа и слой лака, предусмотренный над и предпочтительно непосредственно над слоем износа, и при этом панель пола имеет верхнюю поверхность, имеющую рельеф, при этом отличительным признаком является то, что слой износа и слой лака подвергнуты тиснению для образования рельефа, и то, что верхний слой содержит над и предпочтительно непосредственно над слоем лака, подвергнутым тиснению, предпочтительно не подвергнутый тиснению или недеформированный слой лака, называемый ниже дополнительным слоем лака. Этот второй аспект позволяет избежать образования глянцевитых пятен. Кроме того, не должно быть никакого ухудшения таких характеристик, как износостойкость, сопротивление царапанию и стойкость к образованию пятен. Действительно, дополнительный слой лака может быть использован для усиления свойств, упомянутых последними. Таким образом, данный второй аспект позволяет получить панель пола, которая не только имеет внешний вид изделия из натурального сырья и создает ощущение такого изделия без глянцевитых или искрящихся пятен, но и также является чрезвычайно стойкой к износу, царапинам и/или образованию пятен.

Слой лака, подвергнутый тиснению, предпочтительно подвергнут тиснению вместе со слоем износа. Это означает, что оба слоя предпочтительно подвергнуты тиснению вместе.

Панель пола согласно данному второму аспекту может дополнительно иметь один или более отличительных признаков панели пола согласно первому аспекту, и при этом не требуется, чтобы максимальная глубина рельефа была больше 100 микрон.

Также следует упомянуть, что слой лака, подвергнутый тиснению, по первому или второму аспекту предпочтительно имеет одну или более из нижеприведенных характеристик:

- слой лака имеется на всем слое износа или на всей поверхности слоя износа и, следовательно, также в возможных глубоких зонах рельефа;

- слой лака имеет равномерную или приблизительно равномерную толщину; и/или

- в местах тиснений слой лака имеет толщину, которая равна или меньше его толщины в других зонах верхней поверхности.

Характеристика, упомянутая первой, обеспечивает отсутствие появления каких-либо глянцевитых пятен, поскольку глянцевая поверхность слоя износа не видна со стороны верхней поверхности панели пола. Вторая и/или третья характеристики обеспечивают возможность получения хорошей четкости вдавливания или тиснения.

Следует отметить, что три ранее приведенные характеристики как таковые представляют собой предпочтительные меры, предназначенные для использования в сочетании или по отдельности вместе с первым или вторым аспектом, при этом не требуется, чтобы соответствующий слой лака был обязательно подвергнут тиснению.

Согласно независимому третьему аспекту изобретение относится к способу изготовления панели пола, которая имеет верхнюю поверхность, имеющую рельеф с максимальной глубиной рельефа, которая превышает 100 микрон. Этот способ включает, по меньшей мере, следующие этапы:

- выполнение основы;

- образование верхнего слоя над и предпочтительно непосредственно над данной основой, при этом указанный верхний слой содержит декоративный слой, термопластичный слой износа и слой лака, предусмотренный над и предпочтительно непосредственно над слоем износа; и

- тиснение слоя износа и слоя лака предпочтительно вместе для образования рельефа.

Данный способ позволяет получить панель пола по первому аспекту.

Слой лака расположен над слоем износа. Однако не является необычным то, что слой лака расположен непосредственно над слоем износа. Действительно, это предпочтительно. Однако в одном варианте могут иметься один или более промежуточных слоев.

Слой лака предпочтительно образуют над слоем износа перед выполнением слоя износа с каким-либо рельефом. Другими словами, предпочтительно, чтобы слой лака был образован над слоем износа, пока слой износа или верхняя поверхность слоя износа является еще ровным (-ой) или приблизительно ровным (-ой). Таким образом, слой лака может быть легко образован на всей поверхности слоя износа с учетом того, что отсутствуют глубокие зоны, до которых должен дойти лак. Последующее тиснение слоя износа и слоя лака приводит к верхней поверхности, образованной с рельефом и не имеющей никаких глянцевитых пятен.

Слой лака может быть образован над слоем износа посредством любого подходящего способа нанесения покрытия, такого как нанесение покрытия с помощью гравированного цилиндра, нанесение покрытия валиком, нанесение покрытия наливом, нанесение покрытия распылением, и их комбинаций. Однако предпочтительно наносить слой лака посредством валика и, в частности, резинового валика.

В применяемом на практике варианте осуществления способ включает этап, на котором слой износа или вместе с одним или более другими слоями, или без них соединяют с остальной или нижерасположенной частью панели пола. В случае, если слой износа соединяют вместе с одним или более другими слоями, данный другой слой может представлять собой слой верхнего слоя, например, такой как декоративный слой. В одном варианте другой слой может представлять собой слой основы, например в случае многослойной основы, при этом слой износа, возможно, вместе с декоративным слоем и вместе со слоем основы соединяют с одним или более остальными слоями основы.

Соединение слоя износа может происходить посредством любого подходящего способа соединения, такого как способ нанесения покрытия, каландрирования или ламинирования. Способ ламинирования, в котором используют тепло и/или давление, такой как термическое ламинирование, является предпочтительным. В частности, в данном случае используют прессующее устройство, возможно нагретое.

Слой лака предпочтительно образуют над слоем износа перед соединением данного слоя износа с остальной или нижерасположенной частью панели пола. На этой стадии производственного процесса условия являются очень хорошими для нанесения слоя лака. Тем не менее, не исключено нанесение слоя лака после соединения слоя износа, однако при этом условия, возможно, будут менее благоприятными.

Тиснение слоя износа и слоя лака или вместе, или не вместе может происходить посредством любого подходящего способа тиснения. Это предпочтительно относится к способу механического тиснения, при этом может быть использован, например, структурированный валик или структурированный прессующий элемент.

В конкретном варианте осуществления панель пола после образования рельефа погружают в водяную ванну. Эта водяная ванна обеспечивает в некотором роде «замораживание» рельефа, посредством чего может быть получен более точный рельеф.

Слой лака предпочтительно подвергают отверждению после его тиснения. Это обеспечивает то, что слой лака, когда его подвергают тиснению, по-прежнему является мягким или гибким, так что рельеф может быть образован на нем простым образом посредством тиснения.

Может быть предпочтительным подвергание слоя лака так называемому «предварительному отверждению». Это означает, что слой лака в некоторый момент в технологическом процессе будет подвергнут частичному, но не полному отверждению или высушиванию. Это частичное отверждение или вышивание предпочтительно происходит перед тиснением слоя лака. Это обеспечивает возможность образования более четкого рельефа в слое лака, и поэтому может быть получен более точный рельеф.

Предварительное отверждение является особенно предпочтительным в случае, когда слой лака образуют над слоем износа перед соединением данного слоя износа с остальной или нижерасположенной частью панели пола. При этом лучше всего, если предварительное отверждение происходит перед соединением слоя износа. Это обеспечивает то, что состояние слоя лака будет в меньшей степени ухудшаться вследствие процесса соединения и слой лака будет лучше сохранять свою структуру. Это обусловлено тем, что предварительное отверждение уже может обеспечить некоторую степень сшивания. Предварительное отверждение безусловно является целесообразным при применении прессующего устройства, возможно нагретого, для присоединения слоя износа, который снабжен слоем лака, посредством ламинирования к остальной или нижерасположенной части панели пола. В прессующем устройстве слой лака фактически входит в контакт с прессующим элементом, который может быть сильно нагретым. Благодаря предварительному отверждению слой лака будет в меньшей степени повреждаться под действием данного элемента.

Над слоем лака может быть предусмотрен другой слой лака, в данном случае дополнительный слой лака. При этом необязательно, чтобы данный дополнительный слой лака был расположен непосредственно над другим слоем лака, однако это является предпочтительным.

Дополнительный слой лака может быть использован для улучшения таких характеристик, как износостойкость, сопротивление царапанию и стойкость к образованию пятен. Для этого данный слой лака предпочтительно образуют после образования рельефа. При этом данный слой лака в действительности не должен подвергаться тиснению, так что может быть выбран, например, более твердый лак.

Оба слоя лака предпочтительно подвергают отверждению вместе. Это предпочтительно с учетом того, что при этом необходимо будет предусмотреть только одну станцию отверждения для этой цели. Кроме того, данное совместное отверждение обеспечивает возможность того, что будет происходить сшивание слоев лака друг с другом. Это предпочтительно для таких характеристик, как износостойкость, сопротивление царапанию и стойкость к образованию пятен.

Однако не исключено отверждение обоих слоев лака по отдельности. В этом случае может быть выбрано отверждение обоих слоев лака разными способами, например, отверждение одного слоя посредством УФ-излучения и отверждение другого слоя посредством излучения от эксимерного источника. Это может быть предпочтительным с точки зрения получения разной степени блеска, такой как описанная по существу в документе ЕР 2883712.

Образование верхнего слоя на основе необязательно должно выполняться на одном этапе. Каждый из слоев верхнего слоя может быть образован отдельно на основе на нескольких этапах. Или же множество слоев верхнего слоя могут быть вместе образованы на основе. Например, декоративный слой может быть образован на основе вместе со слоем износа. Также существует возможность того, что в случае многослойной основы верхний слой или часть верхнего слоя будет образован (-а) на одном или более слоях основы, после чего это промежуточное изделие подают затем на остальные слой или слои основы.

Для соединения слоев панели пола друг с другом может быть использован любой подходящий способ соединения. Способы нанесения покрытия, каландрирования и ламинирования упоминаются в качестве примеров, однако не исключены другие способы соединения.

Данные один или более слоев основы могут быть образованы любым соответствующим способом. Например, используются способы насыпания, экструзии и/или каландрирования. Способ, упомянутый первым, может быть использован в случае имеющих древесную основу, а также в случае термопластичных слоев основы. Два способа, упомянутые последними, целесообразны главным образом в случае термопластичных слоев основы.

Панель пола, полученная в соответствии со способом по третьему аспекту, может дополнительно иметь один или более отличительных признаков панели пола согласно первому аспекту.

Согласно независимому четвертому аспекту изобретение относится к способу изготовления панели пола, при этом данная панель пола имеет верхнюю поверхность, имеющую рельеф, и при этом данный способ включает, по меньшей мере, следующие этапы:

- выполнение основы;

- образование верхнего слоя над и предпочтительно непосредственно над основой, при этом указанный верхний слой содержит декоративный слой, термопластичный слой износа и слой лака, предусмотренный над и предпочтительно непосредственно над слоем износа;

- тиснение - предпочтительно вместе - слоя износа и слоя лака для образования рельефа; и

- образование другого слоя лака над и предпочтительно непосредственно над вышеупомянутым слоем лака предпочтительно после образования рельефа.

Оба слоя лака предпочтительно подвергают отверждению вместе. Однако не исключено отверждение обоих слоев лака по отдельности.

Данный способ может дополнительно иметь один или более из отличительных признаков способа по третьему аспекту, при этом максимальная глубина рельефа необязательно превышает 100 микрон.

Панель пола, полученная в соответствии со способом по четвертому аспекту, может дополнительно иметь один или более из отличительных признаков панели пола согласно второму аспекту.

Также следует отметить, что образование слоя лака над слоем износа перед соединением данного слоя износа с остальной или нижерасположенной частью панели пола и тиснение слоя износа и слоя лака или вместе, или не вместе образует по существу идею изобретения. Следовательно, изобретение согласно независимому пятому аспекту относится к способу изготовления панели пола, при этом данная панель пола имеет верхнюю поверхность, имеющую рельеф, и при этом способ включает следующие этапы:

- выполнение основы

- образование верхнего слоя над и предпочтительно непосредственно над основой, при этом указанный верхний слой содержит декоративный слой, термопластичный слой износа и слой лака, предусмотренный над и предпочтительно непосредственно над слоем износа;

- соединение слоя износа с остальной или нижерасположенной частью панели (1) пола;

- образование слоя лака над и предпочтительно непосредственно над слоем износа перед соединением слоя износа с остальной или нижерасположенной частью панели пола; и

- тиснение - предпочтительно вместе - слоя износа и слоя лака для образования рельефа.

Данный способ может дополнительно иметь один или более из отличительных признаков способа согласно третьему или четвертому аспекту, и при этом максимальная глубина рельефа необязательно превышает 100 микрон, и верхний слой необязательно содержит дополнительный слой лака, который предпочтительно образуют после образования рельефа.

Также следует отметить, что применение вышеупомянутой водяной ванны образует фактически идею изобретения. Следовательно, изобретение согласно независимому шестому аспекту относится к способу изготовления панели пола, при этом данный способ включает, по меньшей мере, следующие этапы:

- выполнение основы;

- образование верхнего слоя над и предпочтительно непосредственно над основой, при этом указанный верхний слой содержит декоративный слой и термопластичный слой износа;

- тиснение слоя износа для образования рельефа на верхней поверхности панели пола; и

- погружение панели пола в водяную ванну после образования рельефа.

Данный способ может дополнительно иметь один или более из отличительных признаков способа согласно третьему и четвертому аспектам, при этом максимальная глубина рельефа необязательно превышает 100 микрон, и верхний слой необязательно содержит дополнительный слой лака, который предпочтительно образуют после образования рельефа.

Также следует отметить, что вышеупомянутые этапы способов согласно третьему - шестому аспектам предпочтительно выполняют в виде непрерывного процесса.

Следует отметить, что выражение «один слой над или под другим слоем» необязательно означает, что данный один слой расположен непосредственно над или под другим слоем. Кроме того, в случае, когда данный один слой расположен непосредственно над или под другим слоем, не исключено наличие промежуточного склеивающего или соединяющего слоя, такого как слой клея.

Термины «жесткий», «полужесткий» и «гибкий» следует понимать следующим образом:

- жесткий термопластичный слой представляет собой термопластичный слой, содержащий пластификаторы в количестве, составляющем максимум 15 м.ч. (массовых частей) на 100 м.ч. каучука, включая предельные значения;

- полужесткий термопластичный слой представляет собой термопластичный слой, содержащий пластификаторы в количестве, составляющем максимум 15, однако составляющем менее 20 м.ч. на 100 м.ч. каучука;

- гибкий термопластичный слой представляет собой термопластичный слой, содержащий пластификаторы в количестве, составляющем, по меньшей мере, 20 м.ч. на 100 м.ч. каучука.

Могут быть использованы один или более пластификаторов из следующей группы: ДОФ (диоктилфталат), ДИНЦГ (диизононилэфир циклогександикарбоновой кислоты), ДИНФ (диизононилфталат), ДОТФ (диоктилтерефталат).

Термин «термопластичный слой» используется для слоя, содержащего термопластичный синтетический материал. Это имеет силу для любого термопластичного слоя, описанного в данном документе. В частности, имеются в виду возможные варианты осуществления декоративного слоя, слоя износа и данных одного или более слоев основы.

В общем случае имеет силу то, что термопластичный синтетический материал предпочтительно выбран из следующей группы: поливинилхлорида, полиэтилена, полипропилена, полиэтилентерефталата и полиуретана. Однако не исключены другие синтетические материалы.

Помимо термопластичного синтетического материала термопластичный слой может также содержать наполнители и/или добавки. Что касается наполнителей, то это может иметь отношение к одному или более из следующих:

- неорганического наполнителя, такого как мел, тальк или известь;

- органического наполнителя, такого как частицы древесины или бамбука; и/или

- минерального наполнителя, такого как керамические частицы.

В частности, для одного или более слоев основы имеет силу то, что они могут быть или не быть вспененными.

Следует отметить, что настоящее изобретение может быть применено не только для панелей пола. Оно может быть применено для любого типа декоративных панелей, таких как стеновые, потолочные или дверные панели.

Изобретение может также применяться более широко, чем только в случае панелей. Оно может применяться для любого типа элементов пола. Примерами являются элементы пола в рулонном или закрывающем весь пол напольном покрытии, таком как виниловое покрытие, покрывающее весь пол.

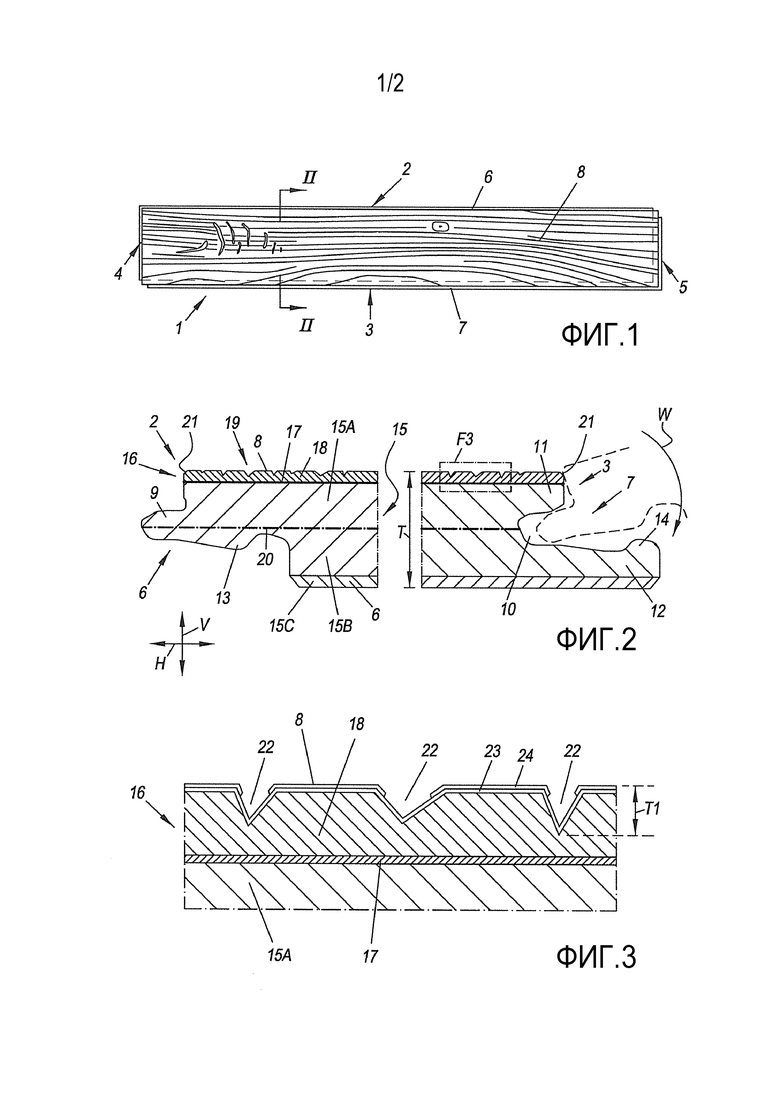

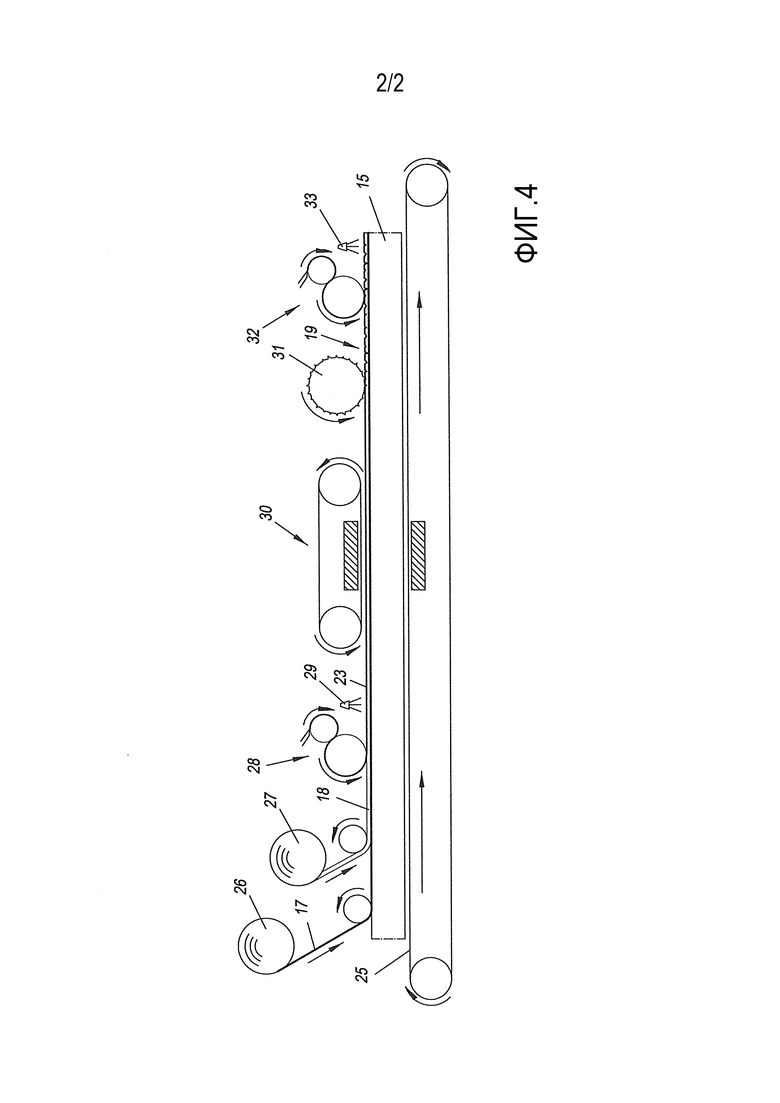

С целью лучшей демонстрации отличительных признаков изобретения в дальнейшем в качестве примера, не имеющего никакого ограничивающего характера, некоторые предпочтительные варианты осуществления описаны со ссылкой на сопровождающие чертежи, в которых:

- фиг.1 показывает панель пола согласно изобретению;

- фиг.2 показывает сечение, выполненное по линии II-II на фиг.1;

- фиг.3 показывает в увеличенном виде то, что обозначено F3 на фиг.2; и

- фиг.4 показывает способ согласно изобретению, который может быть применен для изготовления панели пола по фиг.1.

Фиг.1 показывает панель 1 пола согласно изобретению.

Данная фигура относится к прямоугольной панели пола, которая является продолговатой, однако изобретение не ограничено этим. Например, в одном варианте панель пола представляет собой квадратную панель пола или панель пола с другой многоугольной формой или геометрической формой.

Панель 1 пола пригодна для образования плавающего напольного покрытия. Она содержит две длинные кромки 2-3 и две короткие кромки 4-5 и выполнена, по меньшей мере, на двух длинных кромках 2-3 с образующими одно целое с ней, соединительными частями 6-7, которые обеспечивают возможность выполнения механического соединения между двумя из таких панелей пола. Пример таких соединительных частей описан более подробно в связи с фиг.2.

Кроме того, панель 1 пола содержит верхнюю поверхность 8, которая соответствует видимой поверхности панели 1 пола, когда последняя установлена на нижерасположенной поверхности или черном полу. Противоположная поверхность, которая направлена к нижерасположенной поверхности, названа нижней поверхностью. Верхняя поверхность 8 имеет декор, который в показанном примере относится к декору под дерево с жилками и порами древесины.

Фиг.2 показывает сечение, выполненное по линии II-II на фиг.1.

На этой фигуре можно видеть форму соединительных частей 6-7. Эти соединительные части 6-7 обеспечивают возможность выполнения соединения в замок между двумя из таких панелей пола в вертикальном направлении V и в горизонтальном направлении Н, перпендикулярном к соединенным кромкам.

Соединительные части 6-7 представляют собой соединительные части такого типа, которые позволяют соединять две из таких панелей 1 пола посредством поворота W. В данном случае это относится к определенному типу соединительных частей с учетом того, что они также позволяют соединять панели пола посредством по существу горизонтального перемещения панелей пола друг относительно друга при выполнении соединения с защелкиванием. Данный способ соединения, упомянутый последним, не показан.

Соединительные части 6-7 выполнены в виде гребня 9 и паза 10, при этом паз 10 ограничен верхней кромкой 11 и более длинной нижней кромкой 12. Также предусмотрены фиксирующие элементы 13-14, которые противодействуют перемещению или даже предотвращают перемещение гребня 9 и паза 10 друг от друга в горизонтальном направлении Н.

Соединительные части 6-7 в основном и в данном случае даже полностью изготавливаются как одно целое с основой 15 и из материала основы 15.

Следует отметить, что могут применяться другие типы соединительных частей. Таким образом, могут применяться соединительные части такого типа, которые позволяют соединять панели пола посредством поворота, однако не с помощью в основном горизонтального перемещения с защелкиванием. Еще одним типом являются соединительные части для так называемого соединения ʺpush-lockʺ, которые позволяют соединять панели пола посредством направленного вниз и по существу вертикального перемещения.

Не исключено, что короткие кромки 4-5 также выполнены с образующими одно целое с ними, соединительными частями для образования механического соединения. Они могут представлять собой соединительные части такого же типа, как соединительные части на длинных кромках, однако это необязательно. Конкретным вариантом осуществления является вариант, в котором на двух длинных кромках применяются соединительные части для соединения посредством поворота, в то время как на двух коротких кромках применяются соединительные части для соединения ʺpush-lockʺ.

В этом варианте осуществления панели пола могут быть соединены с соседними панелями пола посредством одного поворота, а именно так называемого опускания с поворотом длинной кромки, а также короткой кромки. В одном варианте соединительные части для соединения посредством поворота применяются на коротких кромках и соединительные части для соединения ʺpush-lockʺ - на длинных кромках.

Из фиг.2 становится ясной также общая конструкция панели 1 пола. Панель 1 пола содержит основу 15 и верхний слой 16, при этом верхний слой 16 содержит, по меньшей мере, декоративный слой 17 и термопластичный слой 18 износа.

Верхняя поверхность 8 панели 1 пола имеет рельеф 19, который может быть выполнен с совмещением или без совмещения с декором декоративного слоя 17.

В показанном примере основа 15 является многослойной. В частности, она содержит три слоя 15А-15В-15С основы, которые все являются гибкими термопластичными слоями. Это относится, например, к слоям, состоящим из податливого или гибкого ПВХ.

Основа 15 содержит упрочняющий слой 20, который может содержать упрочняющие волокна, такие как стекловолокна. В частности, он может соответствовать стеклоткани.

Верхняя поверхность 8 содержит скос 21 на каждой из длинных кромок 2-3. Эти скосы 21 в данном случае соответствуют фаскам, которые не доходят до глубины, превышающей глубину слоя 18 износа. Их верхняя поверхность образована, в частности, слоем 18 износа.

Скосы также могут применяться на коротких кромках 4-5.

Панель пола имеет толщину Т, находящуюся в диапазоне между 3 и 12 мм.

Фиг.3 показывает на увеличенном виде то, что обозначено F3 на фиг.2.

Из этой фигуры становится ясной точная конструкция верхнего слоя 16.

Как уже упомянуто, верхняя поверхность 8 панели 1 пола содержит рельеф 19, который образован вдавленными зонами 22. Он соответствует рельефу, который используется для имитации текстуры изделия из натурального сырья, в примере - текстуры древесины. Таким образом, скосы 21 не образуют часть данного рельефа с учетом того, что они выполнены в первую очередь для имитации эффекта доски, а не текстуры натурального сырья. Таким образом, глубина скосов не должна учитываться при определении максимальной глубины рельефа.

Рельеф 19 имеет максимальную глубину Т1 рельефа, которая превышает 100 микрон и предпочтительно даже превышает 200 или 250 микрон. Глубину рельефа следует понимать как разность высот между самой глубокой точкой рельефа 19 и общим уровнем высоты верхней поверхности 8, показанной на фигуре.

Верхний слой 16 содержит слой 18 износа, подвергнутый тиснению, а также слой 23 лака, подвергнутый тиснению. Поскольку сам слой 23 лака подвергнут тиснению, слой 23 лака имеется на всем слое 18 износа и даже на нижней части вдавленных зон 22. Кроме того, слой 23 лака имеет равномерную или приблизительно равномерную толщину, которая может быть несколько меньше в месте расположения вдавленных зон 22, вследствие чего может быть получена хорошая четкость тиснения.

В показанном примере основа 15 не подвергнута тиснению для образования рельефа 19. Однако в одном варианте данная основа 15 может быть подвергнута тиснению для выполнения глубокого рельефа. В данном случае предпочтительно, чтобы слой основы, расположенный непосредственно под декоративным слоем 17, был гибким или полужестким, что в данном случае относится к слою 15А основы с учетом того, что такой слой основы легче подвергается тиснению или деформированию.

Слой 18 износа и слой 23 лака предпочтительно являются прозрачными или просвечивающими, так что виден декор нижерасположенного декоративного слоя 17. Однако слой 23 лака может быть использован для определения степени блеска верхней поверхности 8, как уже описано выше в данном документе.

Слой 23 лака может образовывать самый верхний слой панели пола. Однако в примере над слоем 23 лака и, в частности, непосредственно над слоем 23 лака также имеется дополнительный слой 24 лака. Этот слой 24 лака образует самый верхний слой панели 1 пола. Это предпочтительно относится к прозрачному или просвечивающему слою 24 лака. Этот слой 24 лака предпочтительно предусмотрен только на слое 23 лака и, таким образом, лучше всего соответствует слою лака, не подвергнутому тиснению или недеформированному. Это делает данный слой 24 лака чрезвычайно подходящим для обеспечения износостойкости, сопротивления царапанию и/или стойкости к образованию пятен. Поскольку данный слой 24 лака не должен быть подвергнут тиснению, само собой разумеется, имеется более широкий выбор лаков, которые могут быть использованы. Таким образом, лак может быть выбран в зависимости от вышеупомянутых характеристик. Слой 24 лака отсутствует в одной или более вдавленных зонах 22 и, в частности, на них нижней части.

Фиг.4 показывает способ, посредством которого может быть изготовлена панель 1 пола по фиг.1.

В способе выполняют основу 15. Не показано, как данная основа 15 была изготовлена. Для этой цели может быть использован любой подходящий способ, такой как способ насыпания, экструзии и/или каландрирования.

Над этой основой 15 верхний слой 16 образуют при перемещении основы 15 вдоль непрерывного конвейера 25. В примере образование верхнего слоя 16 выполняют на множестве этапов.

На первом этапе образуют декоративный слой 17. Согласно определению декоративный слой 17 содержит декор, при этом декор в примере образован тиснением или нанесен посредством печати на термопластичной фольге или пленке, например, поливинилхлоридной пленке. Эту поливинилхлоридную пленку с печатью в данном случае разматывают с рулона 26 и подают поверх основы 15.

Впоследствии слой 18 износа образуют над декоративным слоем 17. В примере этот слой 18 износа относится к термопластичной фольге или пленке, такой как поливинилхлоридная пленка. Аналогично декоративному слою 17, эту пленку разматывают из рулона 27 и подают поверх декоративного слоя 17.

На следующем этапе слой 23 лака образуют над слоем 18 износа посредством резинового валика 28. Это происходит перед выполнением слоя 18 износа с каким-либо рельефом.

Лак, который используют для образования слоя 23 лака, предпочтительно содержит полиуретановую дисперсию на водной основе, отверждаемую под действием УФ-излучения, с содержанием сухого вещества, находящимся в диапазоне между 30% и 45%, включая граничные значения. Этот лак может также содержать другие компоненты или ингредиенты, такие как уже разъясненные выше.

В примере на следующем этапе лак подвергают предварительному отверждению. Для этого могут быть использованы одна или более УФ-ламп.

На следующем этапе весь комплект, состоящий из основы 15, декоративного слоя 17, слоя 18 износа и слоя 23 лака, соединяют в предпочтительно нагретом прессующем устройстве 30.

Следует отметить, что при этом слой 23 лака образуют перед соединением слоя 18 износа с остальной или нижерасположенной частью панели 1 пола. Кроме того, слой 23 лака, как описано ранее, подвергают предварительному отверждению, которое в данном случае действительно является предпочтительным.

После уплотнения/консолидации слой 23 лака подвергают тиснению вместе со слоем 18 износа посредством способа механического тиснения для образования рельефа 19. В примере для этой цели используют структурированный валик 31. Однако в одном варианте также может быть использован структурированный прессующий элемент, такой как прессующая плита. В этом случае тиснение может происходить одновременно с соединением слоя износа на предшествующем этапе, если такое соединение выполняют посредством структурированного прессующего элемента.

В возможном варианте панель 1 пола впоследствии может быть погружена в водяную ванну. Этот этап не показан в явной форме на фигуре. Такая водяная ванна обеспечивает более точный рельеф с учетом того, что она в некотором роде обеспечивает «замораживание» рельефа и сохранение рельефа во время всей дальнейшей обработки.

В примере дополнительный слой 24 лака образуют над слоем 23 лака посредством резинового валика 32. Этот слой 24 лака не должен быть подвергнут тиснению с учетом того, что рельеф 19 уже был образован. Таким образом, может быть выбран более твердый лак, что предпочтительно для обеспечения износостойкости готовой панели пола и ее сопротивления к царапанию. Лак, используемый для слоя 24 лака, предпочтительно имеет содержание сухого вещества, составляющее 100%, и является отверждаемым под действием УФ-излучения. Этот лак может также содержать полиуретан.

Впоследствии оба слоя 23-24 лака подвергают отверждению вместе посредством одной или более УФ-ламп 33.

Ясно, что для образования готовой панели пола непрерывное полотно еще должно быть разделено на отдельные элементы, которые затем образуют панели пола. Для этого может быть использован, например, процесс резки или распиливания.

Кроме того, способ может также включать этап выполнения соединительных частей на, по меньшей мере, одной паре противоположных кромок панелей пола. Для этого могут быть использованы резцы или фрезы.

Следует отметить, что термин «горизонтальный» используется для указания направления в плоскости панели пола. Термин «вертикальный» используется для указания направления, перпендикулярного к панели пола.

1. Панель (1) пола, которая содержит основу (15) и верхний слой (16), предусмотренный над и предпочтительно непосредственно над основой (15), при этом верхний слой (16) содержит декоративный слой (17), термопластичный слой (18) износа и слой (23) лака, предусмотренный над и предпочтительно непосредственно над слоем (18) износа, и при этом панель (1) пола имеет верхнюю поверхность (8), имеющую рельеф (19), отличающаяся тем, что рельеф (19) имеет максимальную глубину (Т1) рельефа, которая больше 100 микрон, и тем, что слой (18) износа и слой (23) лака подвергнуты тиснению для образования рельефа (19).

2. Панель пола по пункту 1, в которой слой (18) износа является прозрачным или просвечивающим.

3. Панель пола согласно пронумерованному абзацу 1 или 2, в которой слой (23) лака, подвергнутый тиснению, является прозрачным или просвечивающим.

4. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой максимальная глубина (Т1) рельефа превышает 200 микрон и предпочтительно превышает 250 микрон.

5. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой основа (15) также подвергнута тиснению для образования рельефа (19).

6. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой основа (15) содержит гибкий или полужесткий термопластичный слой (15А) основы непосредственно под декоративным слоем (17).

7. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой слой (23) лака, подвергнутый тиснению, образован на основе полиуретановой дисперсии.

8. Панель пола согласно пронумерованному абзацу 7, в которой содержание сухого вещества в полиуретановой дисперсии находится в диапазоне между 30% и 45%, включая граничные значения.

9. Панель пола согласно пронумерованному абзацу 7 или 8, в которой полиуретановая дисперсия образована на водной основе или на основе растворителя.

10. Панель пола согласно любому из пронумерованных абзацев 7-9, в которой полиуретановая дисперсия является отверждаемой посредством излучения.

11. Панель пола согласно пронумерованному абзацу 10, в которой полиуретановая дисперсия является отверждаемой под действием УФ-излучения.

12. Панель пола согласно пронумерованному абзацу 10 или 11, в которой полиуретановая дисперсия является отверждаемой под действием излучения от эксимерного источника.

13. Панель пола согласно любому из пронумерованных абзацев 7-9, в которой полиуретановая дисперсия является термоотверждаемой.

14. Панель пола согласно любому из пронумерованных абзацев 7-13, в которой слой (23) лака содержит акрилатный сополимер.

15. Панель пола согласно любому из предшествующих пронумерованных абзацев 7-14, в которой слой (23) лака содержит сшивающее средство.

16. Панель пола согласно пронумерованному абзацу 15, в которой сшивающее средство представляет собой полиазиридин.

17. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой слой (23) лака содержит керамические частицы.

18. Панель пола согласно пронумерованному абзацу 17, в которой керамические частицы содержат частицы оксида алюминия.

19. Панель пола согласно пронумерованному абзацу 17 или 18, в которой керамические частицы имеют диаметр, находящийся в диапазоне между 2 и 20 микронами, включая граничные значения.

20. Панель пола согласно любому из пронумерованных абзацев 17 или 19, в которой керамические частицы покрыты силанами.

21. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой слой (23) лака, подвергнутый тиснению, образует самый верхний слой панели (1) пола.

22. Панель пола согласно любому из пронумерованных абзацев 1-20, в которой верхний слой (16) содержит над и предпочтительно непосредственно над слоем (23) лака, подвергнутым тиснению, слой (24) лака, предпочтительно не подвергнутый тиснению или не деформированный, названный ниже в данном документе дополнительным слоем (24) лака.

23. Панель пола согласно пронумерованному абзацу 22, в которой дополнительный слой (24) лака является прозрачным или просвечивающим.

24. Панель пола согласно пронумерованному абзацу 22 или 23, в которой слой (23) лака, подвергнутый тиснению, и дополнительный слой (24) лака расположены непосредственно друг над другом.

25. Панель пола согласно любому из пронумерованных абзацев 22-24, в которой слой (23) лака, подвергнутый тиснению, и дополнительный слой (24) лака имеют одинаковую или приблизительно одинаковую степень блеска.

26. Панель пола согласно любому из пронумерованных абзацев 22-25, в которой слой (23) лака, подвергнутый тиснению, и дополнительный слой (24) лака имеют разную степень блеска.

27. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой слой (23) лака, подвергнутый тиснению, образован матовым.

28. Панель пола согласно любому из пронумерованных абзацев 22-27, в которой дополнительный слой (24) лака образован на основе лака с содержанием сухого вещества, составляющим 100%.

29. Панель пола согласно любому из пронумерованных абзацев 22-28, в которой дополнительный слой (24) лака образован на основе лака, отверждаемого под действием излучения.

30. Панель пола согласно пронумерованному абзацу 29, в которой лак, отверждаемый под действием излучения, представляет собой лак, отверждаемый под действием УФ-излучения.

31. Панель пола согласно пронумерованному абзацу 29 или 30, в которой лак, отверждаемый под действием излучения, представляет собой лак, отверждаемый под действием излучения от эксимерного источника.

32. Панель пола согласно любому из пронумерованных абзацев 22 или 28, в которой дополнительный слой (24) лака образован на основе термоотверждаемого лака.

33. Панель пола согласно любому из пронумерованных абзацев 22-32, в которой дополнительный слой (24) лака содержит полиуретан.

34. Панель пола согласно любому из пронумерованных абзацев 22-33, в которой дополнительный слой (24) лака образует самый верхний слой панели (1) пола.

35. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой рельеф выполнен с совмещением или без совмещения с декором декоративного слоя (17), и при этом рельеф имитирует текстуру изделия из натурального сырья, такого как дерево, камень или керамические материалы.

36. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой декор декоративного слоя (17) имитирует изделие из натурального сырья, такого как дерево, камень или керамические материалы.

37. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой декор декоративного слоя (17) образован посредством печати или тиснения.

38. Панель пола согласно пронумерованному абзацу 37, в которой декор образован тиснением посредством любого из следующих способов печати: офсетной печати, глубокой печати или способа цифровой печати.

39. Панель пола согласно пронумерованному абзацу 37 или 38, в которой декоративный слой (17) содержит несущий материал, на котором декор образован посредством тиснения или печати.

40. Панель пола согласно пронумерованному абзацу 39, в которой несущий материал представляет собой фольгу или пленку.

41. Панель пола согласно пронумерованному абзацу 39 или 40, в которой несущий материал представляет собой термопластичный несущий материал.

42. Панель пола согласно пронумерованному абзацу 37 или 38, в которой декор декоративного слоя (17) образован посредством тиснения или печати непосредственно на основе.

43. Панель пола согласно пронумерованному абзацу 42, в которой декор образован посредством печати на грунтовке, имеющейся на основе (15).

44. Панель пола согласно пронумерованному абзацу 37 или 38, в которой декор декоративного слоя (17) образован посредством печати или тиснения на нижней стороне слоя (18) износа.

45. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой слой (18) износа представляет собой фольгу или пленку.

46. Панель пола согласно любому из пронумерованных абзацев 1-44, в которой слой (18) износа образован над или непосредственно над декоративным слоем (17) в виде жидкой массы и отвержден.

47. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой верхний слой (16) состоит только из декоративного слоя (17), слоя (18) износа и слоя (23) лака, подвергнутого тиснению, и возможного дополнительного слоя (24) лака.

48. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой основа (15) содержит один или более слоев (15А-15В-15С) основы.

49. Панель пола согласно пронумерованному абзацу 48, в которой основа (15) содержит термопластичный слой основы.

50. Панель пола согласно пронумерованному абзацу 49, в которой термопластичный слой основы является жестким, полужестким или гибким.

51. Панель пола согласно пронумерованному абзацу 48, в которой основа (15) содержит под и предпочтительно непосредственно под декоративным слоем (17) полужесткий или гибкий термопластичный слой (15А) основы.

52. Панель пола согласно пронумерованному абзацу 51, в которой основа (15) содержит под данным слоем (15А) основы, расположенным под декоративным слоем, жесткий термопластичный слой основы.

53. Панель пола согласно пронумерованному абзацу 51, в которой основа (15) содержит под данным слоем (15А) основы, расположенным под декоративным слоем, имеющий древесную основу слой, например, из древесноволокнистой плиты средней плотности (MDF) или древесноволокнистой плиты высокой плотности (HDF).

54. Панель пола согласно любому из пронумерованных абзацев 48-53, в которой основа (15) содержит один или более упрочняющих слоев (20).

55. Панель пола согласно пронумерованному абзацу 54, в которой упрочняющий слой (20) содержит упрочняющие волокна, такие как стекловолокна.

56. Панель пола согласно пронумерованному абзацу 54 или 55, в которой упрочняющий слой (20) представляет собой сетку из стекловолокна или стеклоткань.

57. Панель пола согласно любому из пронумерованных абзацев 48-56, в которой основа (15) содержит опорный слой (15С) на нижней поверхности панели (1) пола.

58. Панель пола согласно пронумерованному абзацу 57, в которой опорный слой (15С) содержит пробку.

59. Панель пола согласно пронумерованному абзацу 57, в которой опорный слой (15С) представляет собой термопластичный слой.

60. Панель пола согласно любому из пронумерованных абзацев 48-59, в которой основа (15) содержит слой основы, имеющий древесную основу.

61. Панель пола согласно пронумерованному абзацу 60, в которой слой основы, имеющий древесную основу, представляет собой древесноволокнистую плиту средней плотности (MDF) или древесноволокнистую плиту высокой плотности (HDF).

62. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой толщина (Т) панели (1) пола находится в диапазоне между 3 и 12 мм.

63. Панель пола согласно любому из предшествующих пронумерованных абзацев, в которой верхняя поверхность (8) панели (1) пола содержит скос (21) на, по меньшей мере, одной кромке.

64. Панель пола согласно пронумерованному абзацу 63, в которой данный скос (21) представляет собой фаску или закругление.

65. Панель пола согласно любому из предшествующих пронумерованных абзацев, при этом панель (1) пола пригодна для образования плавающего напольного покрытия.

66. Панель пола согласно пронумерованному абзацу 65, при этом панель (1) пола, по меньшей мере, на одной паре противоположных кромок (2-3) выполнена с частями (6-7), образующими одно целое с ней и предназначенным для образования механического соединения, и при этом данные соединительные части (6-7) обеспечивают возможность выполнения соединения в замок между двумя из таких панелей пола в направлении (V), перпендикулярном к плоскости соединенных панелей пола, и в направлении (Н), параллельном плоскости соединенных панелей пола и перпендикулярном к соединенным кромкам.

67. Панель пола согласно пронумерованному абзацу 66, в которой данные соединительные части (6-7) выполнены по существу как одно целое с основой (15) и из материала основы (15).

68. Панель пола, которая содержит основу (15) и верхний слой (16), предусмотренный над и предпочтительно непосредственно над основой (15), при этом верхний слой (16) содержит декоративный слой (17), термопластичный слой (18) износа и слой (23) лака, предусмотренный над и предпочтительно непосредственно над слоем (18) износа, и при этом панель (1) пола имеет верхнюю поверхность (8), имеющую рельеф (19), отличающаяся тем, что слой (18) износа и слой (23) лака подвергнуты тиснению для образования рельефа (19), и тем, что верхний слой (16) содержит над и предпочтительно непосредственно над слоем (23) лака, подвергнутым тиснению, предпочтительно не подвергнутый тиснению или не деформированный слой (24) лака.

69. Панель пола согласно пронумерованному абзацу 68, при этом данная панель (1) пола дополнительно выполнена по любому из п.п.1-67, и при этом максимальная глубина (Т1) рельефа необязательно превышает 100 микрон.

70. Способ изготовления панели (1) пола, при этом данная панель (1) пола имеет верхнюю поверхность (8), имеющую рельеф (19) с максимальной глубиной (Т1) рельефа, которая превышает 100 микрон, и при этом способ включает следующие этапы:

- выполнение основы (15);

- образование верхнего слоя (16) над и предпочтительно непосредственно над данной основой (15), при этом указанный верхний слой (16) содержит декоративный слой (17), термопластичный слой (18) износа и слой (23) лака, предусмотренный над и предпочтительно непосредственно над слоем (18) износа; и

- тиснение слоя (18) износа и слоя (23) лака предпочтительно вместе для образования рельефа (19).

71. Способ согласно пронумерованному абзацу 70, в котором слой (23) лака образуют непосредственно над слоем (18) износа.

72. Способ согласно пронумерованному абзацу 70 или 71, в котором слой (23) лака образуют над слоем (18) износа перед выполнением данного слоя, указанного последним, с каким-либо рельефом.

73. Способ согласно любому из пронумерованных абзацев 70-72, в котором слой (23) лака образуют на слое (18) износа посредством валика.

74. Способ согласно пронумерованному абзацу 73, в котором валик представляет собой резиновый валик.

75. Способ согласно любому из пронумерованных абзацев 70-74, в котором слой (18) износа соединяют с остальной или нижерасположенной частью панели (1) пола.

76. Способ согласно пронумерованному абзацу 75, в котором слой (18) износа соединяют с остальной или нижерасположенной частью панели (1) пола под действием давления и/или тепла, например, в возможно нагретом прессующем устройстве.

77. Способ согласно пронумерованному абзацу 75 или 76, в котором слой (23) лака образуют над слоем (18) износа перед соединением данного слоя (18) износа с остальной или нижерасположенной частью панели (1) пола.

78. Способ согласно пронумерованному абзацу 75 или 76, в котором слой (23) лака образуют над слоем (18) износа после соединения данного слоя (18) износа с остальной или нижерасположенной частью панели (1) пола.

79. Способ согласно любому из предшествующих пронумерованных абзацев 70-78, в котором тиснение слоя (18) износа и слоя (23) лака или вместе, или не вместе выполняют посредством способа механического тиснения.

80. Способ согласно пронумерованному абзацу 79, в котором в способе механического тиснения используют структурированный валик или структурированный прессующий элемент.

81. Способ согласно любому из пронумерованных абзацев 70-80, в котором панель (1) пола после образования рельефа (19) погружают в водяную ванну.

82. Способ согласно любому из пронумерованных абзацев 70-81, в котором слой (23) лака подвергают отверждению после его тиснения.

83. Способ согласно любому из пронумерованных абзацев 70-82, при этом способ включает этап частичного, но не полного отверждения или высушивания слоя (23) лака.

84. Способ согласно пронумерованному абзацу 83, в котором слой (23) подвергают частичному отверждению или высушиванию перед тиснением.

85. Способ согласно пронумерованному абзацу 83 или 84, в котором слой (18) износа соединяют с остальной или нижерасположенной частью панели (1) пола, и при этом слой (23) лака образуют над слоем (18) износа и подвергают частичному отверждению или высушиванию перед соединением данного слоя (18) износа с остальной или нижерасположенной частью панели (1) пола.

86. Способ согласно любому из пронумерованных абзацев 70-85, в котором над слоем (23) лака образуют другой слой (24) лака, называемый ниже в данном документе дополнительным слоем (24) лака.

87. Способ согласно пронумерованному абзацу 86, в котором дополнительный слой (24) лака расположен непосредственно над слоем (23) лака, подвергнутым тиснению.

88. Способ согласно пронумерованному абзацу 86 или 87, в котором дополнительный слой (24) лака образуют после образования (19) рельефа.

89. Способ согласно пронумерованному абзацу 86-88, в котором дополнительный слой (24) лака не подвергают тиснению или деформированию.

90. Способ согласно любому из пронумерованных абзацев 86-89, в котором оба слоя (23-24) лака подвергают отверждению или вместе, или не вместе.

91. Способ согласно любому из пронумерованных абзацев 70-90, при этом данный способ применяют для изготовления панели (1) пола по любому из п.п.1-67.

92. Способ изготовления панели (1) пола, при этом данная панель (1) пола имеет верхнюю поверхность (8), имеющую рельеф (19), и при этом данный способ включает, по меньшей мере, следующие этапы:

- выполнение основы (15);

- образование верхнего слоя (16) над и предпочтительно непосредственно над основой (15), при этом указанный верхний слой содержит декоративный слой (17), термопластичный слой (18) износа и слой (23) лака, предусмотренный над и предпочтительно непосредственно над слоем (18) износа;

- тиснение - предпочтительно вместе - слоя (18) износа и слоя (23) лака для образования рельефа (19); и

- образование другого слоя (24) лака над вышеупомянутым слоем (23) лака предпочтительно после образования рельефа (19).

93. Способ согласно пронумерованному абзацу 92, в котором оба слоя (23-24) лака подвергают отверждению вместе.

94. Способ согласно пронумерованному абзацу 92 или 93, при этом способ дополнительно имеет отличительные признаки любого из п.п.70-91, и при этом максимальная глубина (Т1) рельефа необязательно превышает 100 микрон.

95. Способ согласно любому из пронумерованных абзацев 92-94, при этом данный способ используют для изготовления панели (1) пола по п.68 или 69.

96. Способ изготовления панели (1) пола, при этом данная панель (1) пола имеет верхнюю поверхность (8), имеющую рельеф (19), и при этом данный способ включает следующие этапы:

- выполнение основы (15);

- образование верхнего слоя (16) над и предпочтительно непосредственно над данной основой (15), при этом указанный верхний слой содержит декоративный слой (17), термопластичный слой (18) износа и слой (23) лака, предусмотренный над и предпочтительно непосредственно над слоем (18) износа;

- соединение слоя (18) износа с остальной или нижерасположенной частью панели (1) пола;

- образование слоя (23) лака над слоем (18) износа перед соединением слоя (18) износа с остальной или нижерасположенной частью панели (1) пола; и

- тиснение - предпочтительно вместе - слоя (18) износа и слоя (23) лака для образования рельефа (19).

97. Способ согласно пронумерованному абзацу 96, при этом данный способ дополнительно имеет отличительные признаки любого из п.п.70-95, и при этом максимальная глубина (Т1) рельефа необязательно превышает 100 микрон, и верхний слой (16) необязательно содержит дополнительный слой (24) лака, который предпочтительно образуют после образования рельефа (19).

98. Способ изготовления панели (1) пола, при этом данный способ включает, по меньшей мере, следующие этапы:

- выполнение основы (15);

- образование верхнего слоя (16) над и предпочтительно непосредственно над основой (15), при этом указанный верхний слой содержит декоративный слой (17) и термопластичный слой (18) износа;

- тиснение слоя (18) износа для образования рельефа (19) на верхней поверхности (8) панели (1) пола; и

- погружение панели (1) пола в водяную ванну после образования рельефа (19).

99. Способ согласно пронумерованному абзацу 98, при этом данный способ дополнительно имеет отличительные признаки любого из п.п.70-95, и при этом максимальная глубина (Т1) рельефа необязательно превышает 100 микрон, и верхний слой (16) необязательно содержит дополнительный слой (24) лака, который образуют после образования рельефа (19).

Настоящее изобретение никоим образом не ограничено вариантами осуществления, описанными выше в данном документе, напротив, такие панели пола и способы могут быть выполнены в соответствии с различными вариантами без отхода от объема настоящего изобретения.

Изобретение относится к области получения строительных отделочных материалов и касается панели пола, в частности ламинатной панели пола. Панель пола содержит основу и верхний слой, предусмотренный над и предпочтительно непосредственно над основой, при этом верхний слой содержит декоративный слой, термопластичный слой износа и слой лака, предусмотренный над и предпочтительно непосредственно над слоем износа, панель пола имеет верхнюю поверхность, имеющую рельеф, максимальная глубина рельефа составляет больше 200 микрон, при этом слой износа и слой лака подвергнуты тиснению для образования рельефа. Изобретение обеспечивает создание панели пола, имеющей термопластичные слои износа, внешнего вида изделия из натурального сырья. 2 н. и 23 з.п. ф-лы, 4 ил.

1. Панель (1) пола, которая содержит основу (15) и верхний слой (16), предусмотренный над и предпочтительно непосредственно над основой (15), при этом верхний слой (16) содержит декоративный слой (17), термопластичный слой (18) износа и слой (23) лака, предусмотренный над и предпочтительно непосредственно над слоем (18) износа, и при этом панель (1) пола имеет верхнюю поверхность (8), имеющую рельеф (19), отличающаяся тем, что рельеф (19) имеет максимальную глубину (Т1) рельефа, которая составляет более чем 200 микрон, и тем, что слой (18) износа и слой (23) лака подвергнуты тиснению для образования рельефа (19).

2. Панель (1) пола по п. 1, в которой слой (18) износа и слой (23) лака подвергнуты тиснению для образования рельефа (19).

3. Панель пола по любому из предшествующих пунктов, в которой максимальная глубина (Т1) рельефа превышает 250 микрон.

4. Панель пола по любому из предшествующих пунктов, в которой основа (15) также подвергнута тиснению для образования рельефа (19).

5. Панель пола по любому из предшествующих пунктов, в которой основа (1) содержит гибкий или полужесткий термопластичный слой (15А) основы непосредственно под декоративным слоем (17).

6. Панель пола по любому из предшествующих пунктов, в которой слой (23) лака, подвергнутый тиснению, образован на основе полиуретановой дисперсии.

7. Панель пола по п.6, в которой содержание сухого вещества в полиуретановой дисперсии находится в диапазоне между 30% и 45%, включая граничные значения.

8. Панель пола по п.6 или 7, в которой полиуретановая дисперсия образована на водной основе или на основе растворителя.

9. Панель пола по любому из пп.6-8, в которой полиуретановая дисперсия является отверждаемой посредством излучения.

10. Панель пола по п.9, в которой полиуретановая дисперсия является отверждаемой под действием УФ-излучения.

11. Панель пола по п.9 или 10, в которой полиуретановая дисперсия является отверждаемой под действием излучения от эксимерного источника.

12. Панель пола по любому из предшествующих пунктов, в которой слой (23) лака содержит керамические частицы.

13. Панель пола по п.12, в которой керамические частицы имеют диаметр, находящийся в диапазоне между 2 и 20 микронами, включая граничные значения.

14. Панель пола по любому из пп.1-13, в которой верхний слой (16) над и предпочтительно непосредственно над слоем (23) лака, подвергнутый тиснению, содержит слой (24) лака, предпочтительно не подвергнутый тиснению или не деформированный, названный ниже в данном документе дополнительным слоем (24) лака.

15. Панель пола по п.14, в которой слой (23) лака, подвергнутый тиснению, и дополнительный слой (24) лака имеют разную степень блеска.

16. Панель пола по любому из предшествующих пунктов, в которой слой (23) лака, подвергнутый тиснению, образован матовым.