Изобретение касается муфтового устройства для автоматизированного соединения и разъединения двух снабжающих линий на сталеплавильном заводе.

Под снабжающей линией здесь понимается линия для транспортировки текучей среды, т.е. газа или жидкости. Снабжающая линия может, например, представлять собой шланг или трубу. К снабжающим линиям относятся здесь также, например, термические фурмы, с помощью которых в металлические расплавы вдуваются газы. На сталеплавильных заводах часто имеют место очень сложные условия, которые затрудняют ручное соединение снабжающих линий и могут быть крайне опасными для людей, которые выполняют ручное соединение.

В основе изобретения лежит задача, предложить муфтовое устройство для автоматизированного соединения и разъединения двух снабжающих линий на сталеплавильном заводе.

Задача решается в соответствии с изобретением с помощью признаков п.1 формулы.

Предпочтительные варианты осуществления изобретения являются предметом зависимых пунктов формулы.

Предлагаемое изобретение муфтовое устройство для автоматизированного соединения и разъединения двух снабжающих линий на сталеплавильном заводе включает в себя улавливающий элемент, зондовый элемент, измерительное устройство, манипулятор и устройство контроля. Улавливающий элемент соединен с первой снабжающей линией и имеет улавливающую воронку. Зондовый элемент соединен со второй снабжающей линией и имеет вводимую в улавливающую воронку улавливающего элемента зондовую головку. Измерительное устройство выполнено для непрерывного регистрирования данных измерения для определения положения и расположения улавливающего элемента. Манипулятор может быть управляем на основании данных измерения и выполнен для движения и позиционирования зондового элемента. Устройство контроля выполнено для контроля состояния муфтового соединения зондового элемента и улавливающего элемента.

Предлагаемое муфтовое устройство позволяет автоматизированным образом соединять две снабжающие линии на сталеплавильном заводе по концепции зонд-улавливающая воронка. При этом первая снабжающая линия соединена с улавливающим элементом, а вторая снабжающая линия соединена с зондовым элементом. Зондовый элемент автоматизированным образом движется манипулятором муфтового устройства и соединен с улавливающим элементом или разъединен с ним. Зондовый элемент автоматически движется манипулятором муфтового устройства и соединяется с улавливающим элементом или разъединяется с ним. Улавливающий элемент имеет воронкообразную улавливающую воронку, в которую может вводиться зондовая головка зондового элемента. Это воронкообразное исполнение улавливающего элемента предпочтительно облегчает совмещение зондового элемента с улавливающим элементом. Измерительное устройство муфтового устройства делает возможным автоматическое управление манипулятором путем регистрации данных измерения для определения положения и расположения улавливающего элемента и, в частности, улавливающей воронки. Устройство контроля муфтового устройства предпочтительно делает возможным контроль состояния муфтового соединения зондового элемента и улавливающего элемента, так что в случае неуспешного совмещения зондового элемента с улавливающим элементом процесс муфтового соединения может повторяться или обрываться.

Благодаря предлагаемой в настоящем изобретении модели автоматизации соединения двух снабжающих линий на сталеплавильном заводе можно предпочтительно избежать ручного соединения снабжающих линий и, в частности, угрозы для людей при ручном соединении. Благодаря этому могут предпочтительно уменьшаться ошибки и угрозы для людей вследствие ручного соединения снабжающих линий. Далее, могут предпочтительно сокращаться персонал и вместе с тем также расходы на персонал. Кроме того, благодаря автоматизации могут предпочтительно повышаться скорость соединения и разъединения зондового элемента и улавливающего элемента, и за счет этого уменьшаться продолжительность процесса.

Один из вариантов осуществления изобретения предусматривает, что измерительное устройство имеет оптический детектор для непрерывной регистрации положения и расположения улавливающего элемента. Это предпочтительно делает возможной бесконтактную регистрацию положения и расположения улавливающего элемента.

Другой вариант осуществления изобретения предусматривает, что устройство контроля имеет оптическое сенсорное устройство и/или электрическое сенсорное устройство для контроля состояния муфтового соединения зондового элемента и улавливающего элемента. Это предпочтительно делает возможным автоматический контроль состояния муфтового соединения зондового элемента и улавливающего элемента.

Другой вариант осуществления изобретения предусматривает, что зондовый элемент имеет опираемый на манипулятор опорный участок, который соединен с зондовой головкой через карданный шарнир и/или через по меньшей мере один пружинный элемент. При этом вторая снабжающая линия проведена к зондовой головке, например, через опорный участок. Этот вариант осуществления изобретения позволяет манипулятору вести зондовый элемент на опорном участке, который гибко соединен с зондовой головкой через карданный шарнир и/или через по меньшей мере один пружинный элемент. Гибкое соединение опорного участка и зондовой головки облегчает совмещение зондового элемента с улавливающим элементом, при этом оно компенсирует неточности позиционирования зондового элемента, а также относительные движения улавливающего элемента и зондового элемента.

Другой вариант осуществления изобретения предусматривает, что улавливающий элемент имеет крепежный элемент, который соединен с улавливающей воронкой через карданный шарнир и/или через по меньшей мере один пружинный элемент. С помощью крепежного элемента улавливающий элемент может крепиться на каком-либо объекте. Гибкое соединение крепежного элемента и улавливающей воронки через карданный шарнир и/или через по меньшей мере один пружинный элемент облегчает, в свою очередь, совмещение зондового элемента с улавливающим элементом, при этом оно компенсирует неточности позиционирования зондового элемента, а также относительные движения улавливающего элемента и зондового элемента.

Другой вариант осуществления изобретения предусматривает, что улавливающий элемент и зондовый элемент имеют по муфтовой части быстродействующей муфты, с помощью которой улавливающий элемент и зондовый элемент могут разъемно соединяться друг с другом. Это делает возможным предпочтительно стабильное разъемное соединение зондового элемента и улавливающего элемента.

Другой вариант осуществления изобретения предусматривает, что первая снабжающая линия представляет собой гидравлическую линию гидравлической системы для открытия и закрытия скраповой корзины, а вторая снабжающая линия представляет собой гидравлическую линию снабжения.

Один из вариантов осуществления изобретения альтернативный предыдущему варианту осуществления, предусматривает, что первая снабжающая линия представляет собой термическую фурму для вдувания газа в металлический расплав, а вторая снабжающая линия представляет собой газопровод.

Один из вариантов осуществления изобретения, альтернативный двум предыдущим вариантам осуществления, предусматривает, что первая снабжающая линия представляет собой подключение для газа сталеразливочного ковша, расположенного на тележке для сталеразливочного ковша, а вторая снабжающая линия представляет собой газопровод.

Один из вариантов осуществления изобретения, альтернативный двум предыдущим вариантам осуществления, предусматривает, что первая снабжающая линия представляет собой гидравлическую линию гидравлической системы для движения ковшевого шиберного затвора для открытия и закрытия выпускного отверстия сталеразливочного ковша, а вторая снабжающая линия представляет собой гидравлическую линию снабжения.

Четыре вышеназванных варианта осуществления изобретения являются предпочтительными, так как во всех четырех случаях ручное соединение двух снабжающих линий затруднительно и опасно для людей, которые производят это ручное соединение.

Предлагаемое изобретения загрузочное устройство для завалки шахтной печи скрапом имеет движущуюся скраповую корзину, имеющую гидравлическую систему для открытия и закрытия скраповой корзины, гидравлическую линию снабжения и предлагаемое муфтовое устройство для автоматизированного соединения и разъединения гидравлической линии снабжения и гидравлической линии гидравлической системы. При этом гидравлическая линия снабжения проведена, например, через катушку для трубопровода или, подобно гирлянде, на подвеске для трубопровода. Завалка шахтной печи скрапом происходит на относительно большой высоте, при этом скраповая корзина, как правило, движется с помощью крана, так что скраповая корзина может двигаться, качаясь. Это затрудняет ручное совмещение гидравлической линии снабжения с гидравлической системой скраповой корзины и делает ручное соединение особенно опасным. Поэтому предлагаемое муфтовое устройство особенно предпочтительно пригодно для автоматизированного совмещения гидравлической линии снабжения с гидравлической системой.

При предлагаемом способе эксплуатации предлагаемого муфтового устройства с помощью измерительного устройства регистрируются данные измерения для определения положения и расположения улавливающего элемента, на основании этих данных измерения осуществляется управление манипулятором, зондовый элемент движется и позиционируется манипулятором для соединения и разъединения друг с другом зондового элемента и улавливающего элемента, и состояние муфтового соединения зондового элемента и улавливающего элемента контролируется с помощью устройства управления. Способ делает возможным автоматизированное соединение и разъединение снабжающих линий на сталеплавильном заводе при вышеназванных преимуществах.

Вышеописанные свойства, признаки и преимущества этого изобретения, а также каким образом они достигаются, становится яснее и отчетливее понятно в контексте последующего описания примеров осуществления, которые поясняются подробно со ссылкой на чертежи. При этом показано:

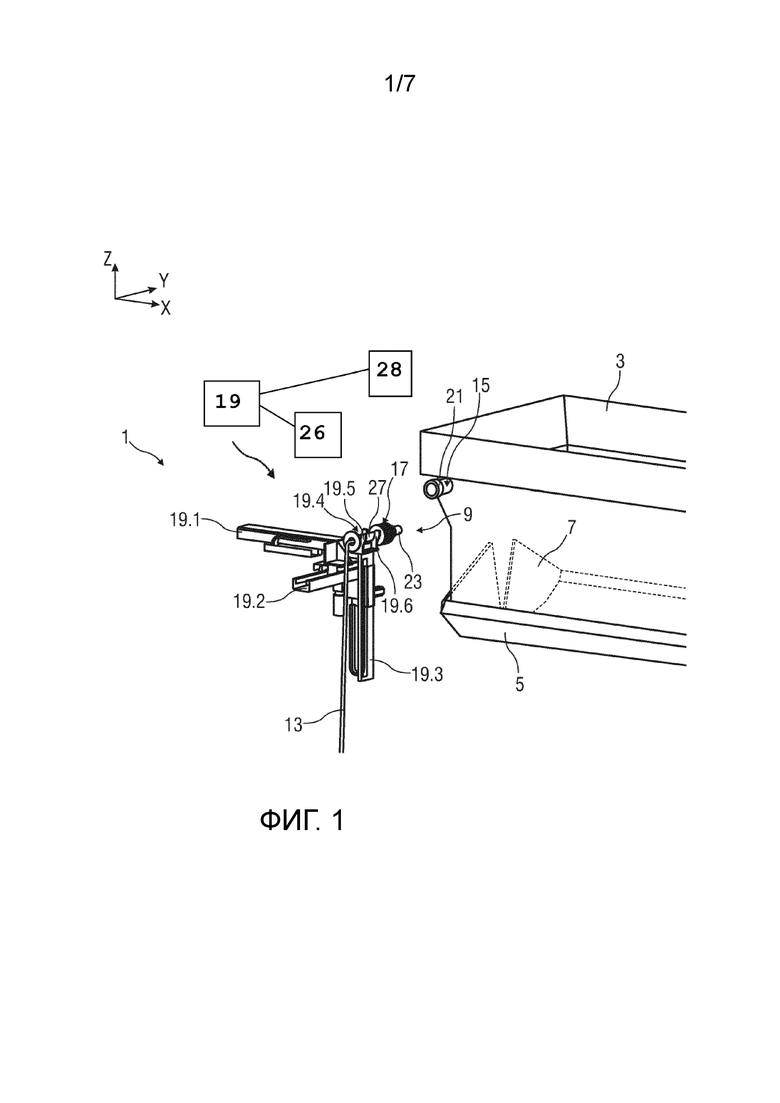

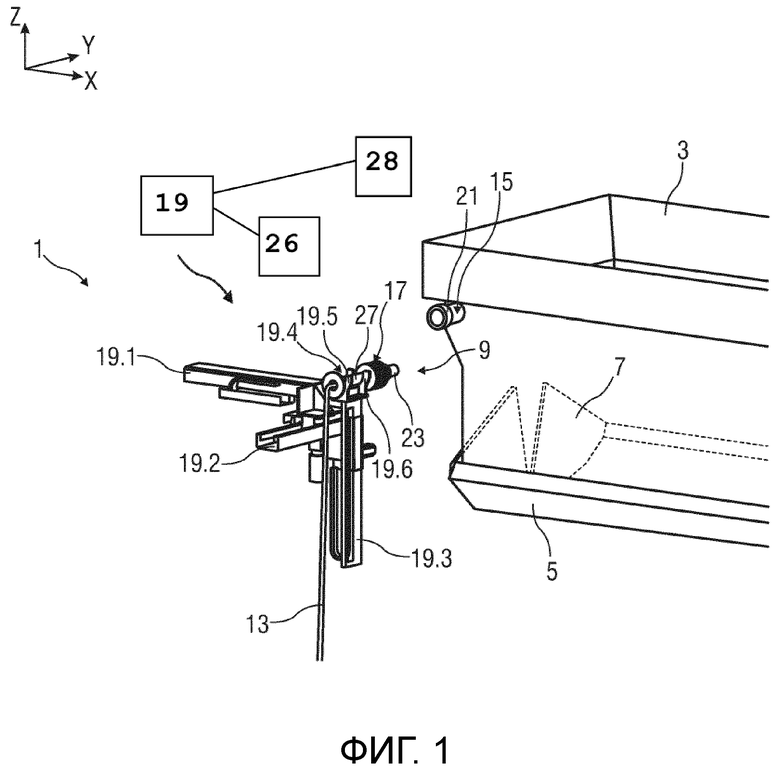

фиг.1: изображение в перспективе загрузочного устройства на первой стадии процесса муфтового соединения зондового элемента и улавливающего элемента;

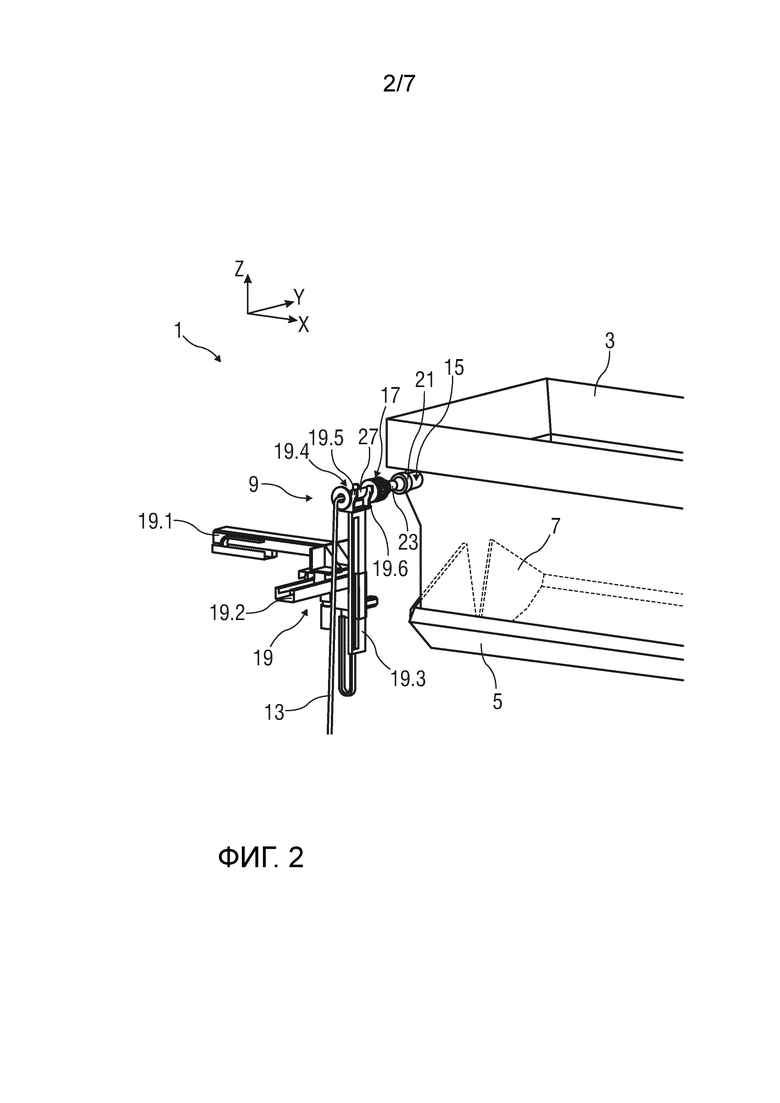

фиг.2: изображенное на фиг.1 загрузочное устройство на второй стадии процесса муфтового соединения;

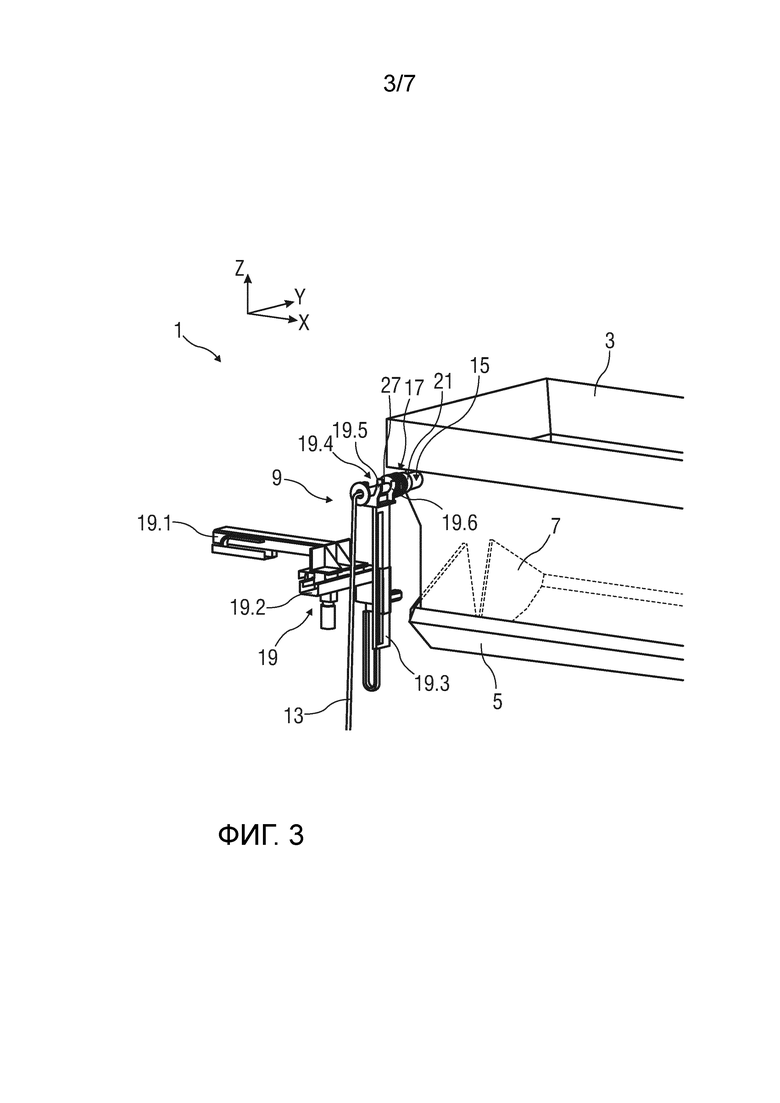

фиг.3: изображенное на фиг.1 загрузочное устройство на третьей стадии процесса муфтового соединения;

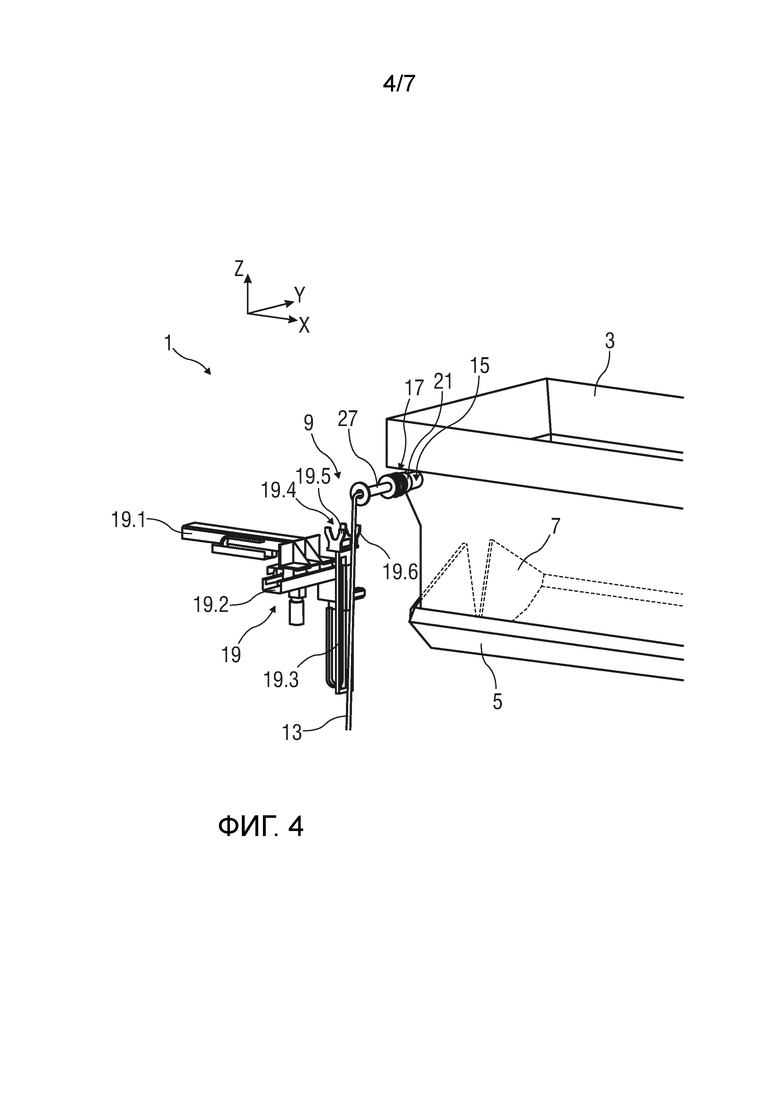

фиг.4: изображенное на фиг.1 загрузочное устройство на четвертой стадии процесса муфтового соединения;

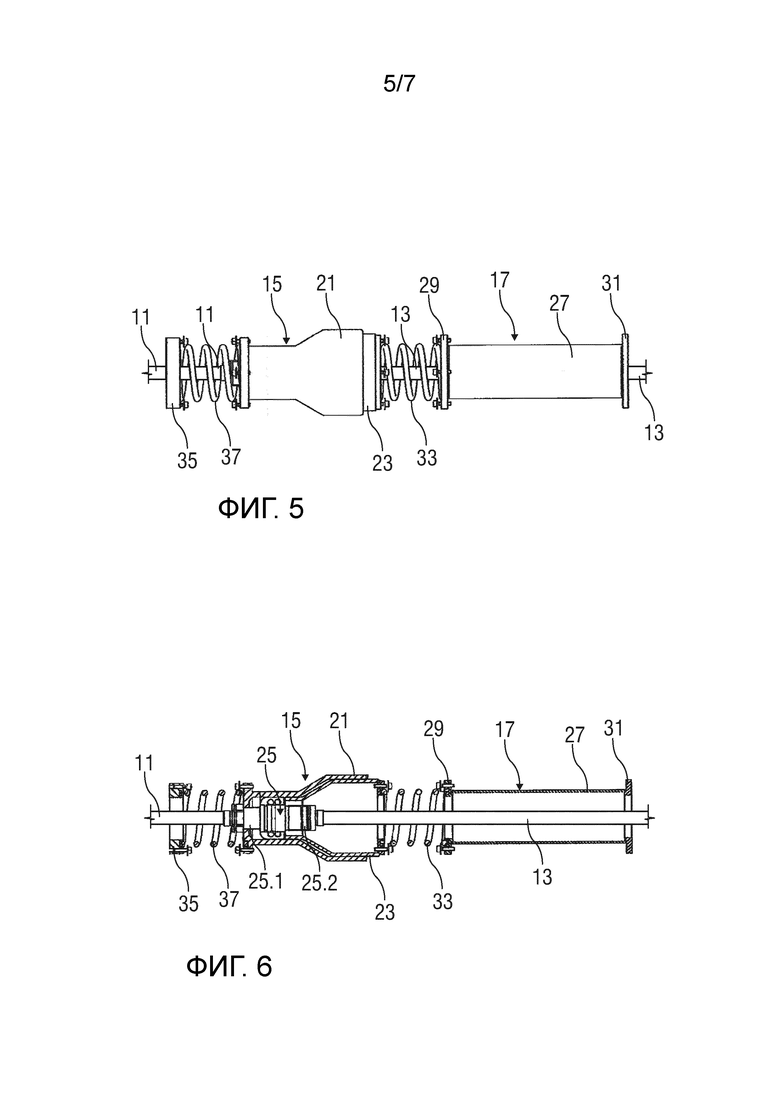

фиг.5: вид сбоку улавливающего элемента и зондового элемента муфтового устройства;

фиг.6: изображение в сечении показанного на фиг.5 улавливающего элемента и показанного на фиг.5 зондового элемента;

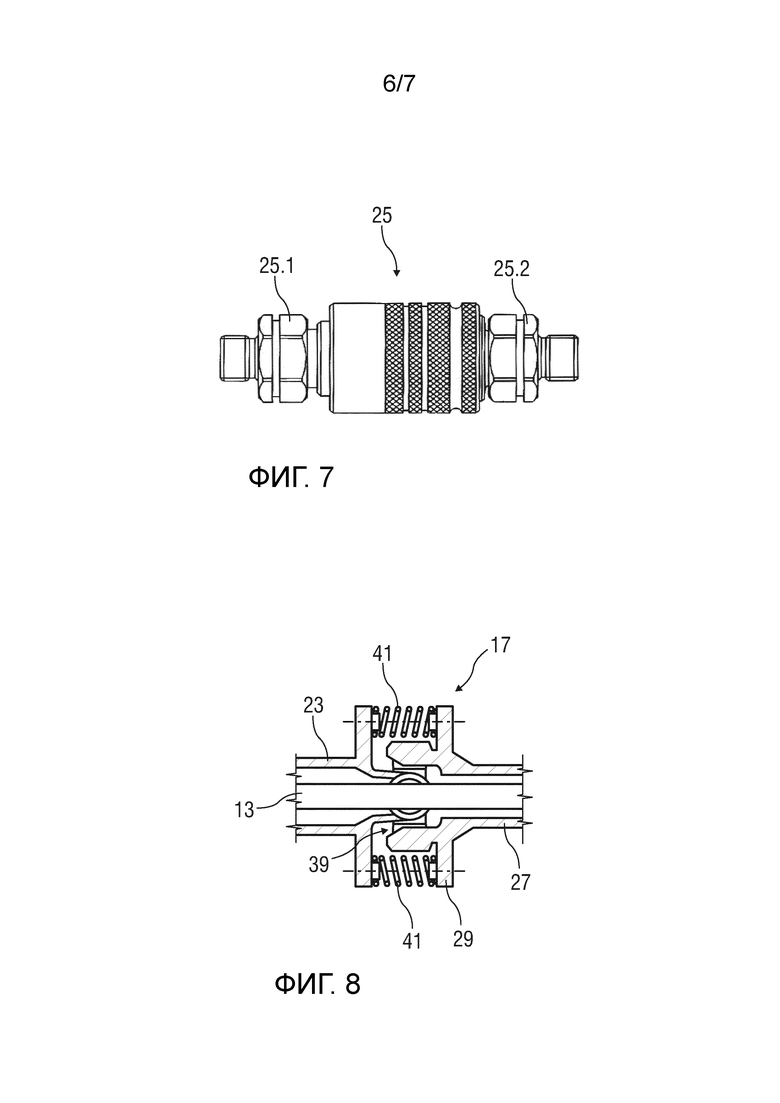

фиг.7: изображение в перспективе быстродействующей муфты;

фиг.8: изображение в сечении зондового элемента в области карданного шарнира;

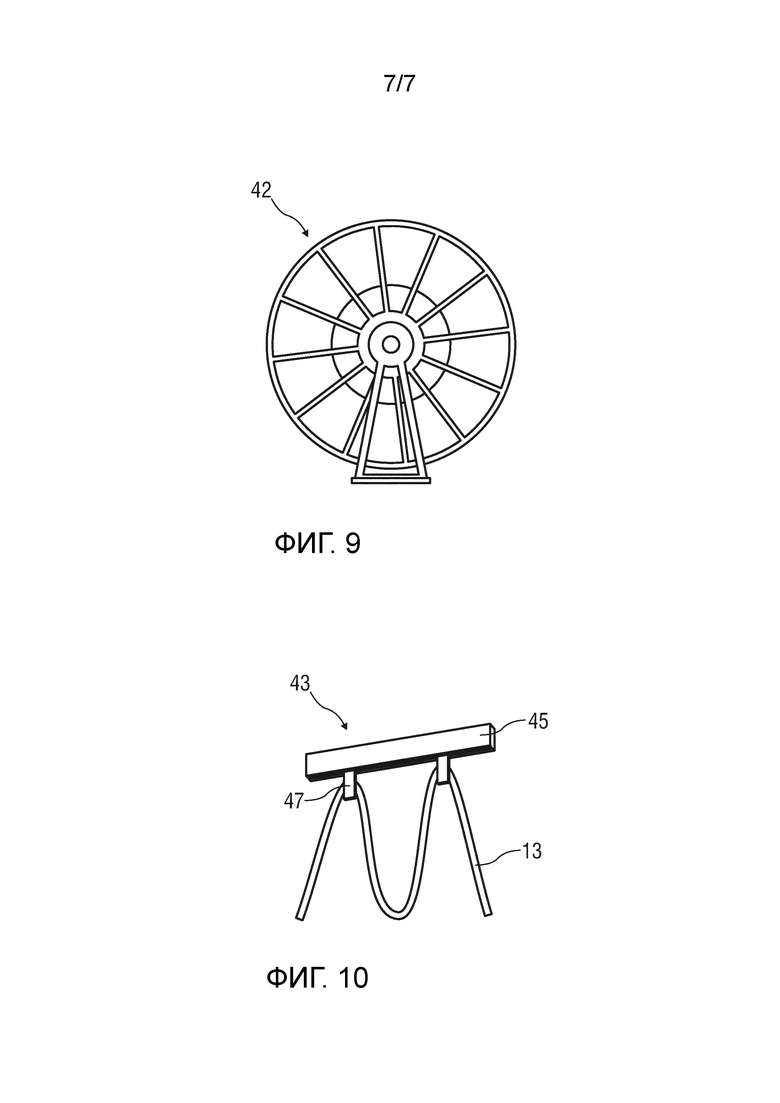

фиг.9: катушка для трубопровода;

фиг.10: подвеска для трубопровода и гидравлическая линия снабжения.

Соответствующие друг другу части снабжены на фигурах одними и теми же ссылочными обозначениями.

На фиг.1-4 показаны изображения в перспективе изображения загрузочного устройства 1 для завалки (не изображенной) шахтной печи скрапом. Загрузочное устройство 1 имеет скраповую корзину 3, которая может двигаться, например, с помощью (не изображенного) крана. Скраповая корзина 3 имеет дно, которое может открываться и закрываться с помощью не изображенной подробно гидравлической системы скраповой корзины 3. Для этого дно образуется, например, двумя створками 5, 7, которые в закрытом состоянии скраповой корзины 3 прилегают друг к другу. Для открытия скраповой корзины 3 створки 5, 7 раздвигаются гидравлической системой. Например, створки 5, 7 могут поворачиваться вокруг параллельных друг другу осей поворота в противоположных друг другу направлениях поворота, чтобы открывать и закрывать скраповую корзину 3.

Загрузочное устройство 1 имеет также муфтовое устройство 9 для автоматизированного соединения и разъединения двух снабжающих линий 11, 13. При этом первая снабжающая линия 11 (см. фиг.5 и фиг.6) представляет собой расположенную в скраповой корзине 3 гидравлическую линию гидравлической системы скраповой корзины 3, а вторая снабжающая линия 13 представляет собой гидравлическую линию снабжения, например, гидравлический шланг. Гидравлическая линия снабжения проводится, например, через катушку 42 для трубопровода (см. фиг.9) или прямолинейно на подвеске 43 для трубопровода (см. фиг.10).

Муфтовое устройство 9 имеет соединенный с первой снабжающей линией 11 улавливающий элемент 15, соединенный со второй снабжающей линией 13 зондовый элемент 17, (не изображенное) измерительное устройство, манипулятор 19 и (не изображенное) устройство контроля.

Улавливающий элемент 15 и зондовый элемент 17 совмещаются друг с другом для соединения друг с другом снабжающих линий 11, 13, и разъединяются друг с другом для разъединения соединения снабжающих линий 11, 13. Для этого зондовый элемент 17 движется и позиционируется манипулятором 19. Улавливающий элемент 15 имеет улавливающую воронку 21, в которую вводится зондовая головка 23 зондового элемента 17. Далее, улавливающий элемент 15 и зондовый элемент 17 имеют по муфтовой части 25.1, 25.2 быстродействующей муфты 25, которыми они могут разъемно соединяться друг с другом (см. фиг.5-7). Улавливающий элемент 15 и зондовый элемент 17 описываются подробно ниже с помощью фиг.5-7.

С помощью измерительного устройства 26 регистрируются данные измерения для определения положения и расположения улавливающего элемента 15. Например, измерительное устройство имеет оптический детектор, например, лазерный детектор, для регистрации положения и расположения улавливающего элемента 15.

Манипулятор 19 расположен на (не изображенном) держателе и управление им осуществляется на основании данных измерения. Манипулятор 19 имеет три смещающихся элемента 19.1-19.3, которые могут линейно смещаться в перпендикулярных друг другу направлениях. Первый смещающийся элемент 19.1 может смещаться в направлении, которое задает направление X декартовой системы координат, имеющей координаты X, Y, Z. На первом смещающемся элементе 19.1 расположен второй смещающийся элемент 19.2, который может смещаться в направлении, задающем направление Y системы координат. Третий смещающийся элемент 19.3 расположен на втором смещающемся элементе 19.2 и может смещаться в направлении Z системы координат.

На третьем смещающемся элементе 19.3 расположено удерживающее устройство 19.4 для зондового элемента 17. Удерживающее устройство 19.4 имеет две удерживающие вилки 19.5, 19.6, с двумя зубцами каждая, на которые может опираться трубчатый опорный участок 27 зондового элемента 17. С помощью смещающихся элементов 19.1-19.3 удерживающее устройство 19.4 может двигаться в трех измерениях, так что также зондовый элемент 17 может двигаться манипулятором 19 в трех измерениях, когда он удерживается удерживающим устройством 19.4.

С помощью устройства 28 контроля контролируется состояние муфтового соединения зондового элемента 17 и улавливающего элемента 15. Например, устройство контроля имеет оптическое сенсорное устройство для контроля состояния муфтового соединения. Это оптическое сенсорное устройство представляет собой, например, камерную систему, имеющую камеру и блок аналитической обработки изображения или сенсор изображения. Альтернативно или дополнительно устройство контроля имеет электрическое сенсорное устройство для контроля состояния муфтового соединения. Это электрическое сенсорное устройство имеет, например, бесконтактный переключатель и/или контактный переключатель.

На фиг.1-4 показаны разные стадии процесса муфтового соединения, при котором зондовый элемент 17 и улавливающий элемент 15 автоматизированным образом совмещаются друг с другом.

На фиг.1 показано исходная ситуация процесса муфтового соединения, в которой манипулятор 19 удерживает зондовый элемент 17 в исходном положении.

На фиг.2 показан зондовый элемент 17 в промежуточном положении, в котором он был переведен манипулятором 19 близко к улавливающей воронке 21. Для движения зондового элемента 17 из исходного положения в промежуточное положение измерительным устройством регистрируются данные измерения. Манипулятор 19 по данным измерения находит положение и расположение улавливающего элемента 15 и двигает зондовый элемент 17 с помощью смещающихся элементов 19.1-19.3 в промежуточное положение.

На фиг.3 показан зондовый элемент 17 в конечном положении, в котором он совмещен с улавливающим элементом 15, при этом он еще удерживается манипулятором 19. Зондовый элемент 17 движется манипулятором 19 из промежуточного положения в конечное положение, при этом зондовая головка 23 вводится в улавливающую воронку 21, пока зондовый элемент 17 и улавливающий элемент 15 не будут соединены друг с другом с помощью быстродействующей муфты 25. При этом состояние муфтового соединения зондового элемента 17 и улавливающего элемента 15 контролируется устройством контроля. Если успешное соединение зондового элемента 17 и улавливающего элемента 15 с помощью быстродействующей муфты 25 не достигнуто, процесс муфтового соединения обрывается. Может быть также предусмотрено, чтобы манипулятором 19 был также управляем из пункта управления, так чтобы управление процессом муфтового соединения при необходимости могло осуществляться из пункта управления.

После того, как устройство контроля сигнализировало об успешном соединении зондового элемента 17 и улавливающего элемента 15 с помощью быстродействующей муфты 25, зондовый элемент 17 отпускается манипулятором 19, и удерживающее устройство 19.4 манипулятора 19 отодвигается с помощью смещающихся элементов 19.1-19.3 от скраповой корзины 3 в положение ожидания, которое показано на фиг.4 и, например, совпадает с показанным на фиг.1 положением удерживающего устройства 19.4.

Для разъединения зондового элемента 17 и улавливающего элемента 21 описанные выше с помощью фиг.1-4 шаги способа выполняются по существу в обратной последовательности. Сначала удерживающее устройство 19.4 манипулятора 19 передвигается с помощью смещающихся элементов 19.1-19.3 на основании данных измерения измерительного устройства из показанного на фиг.4 положения ожидания в показанное на фиг.3 положение. Затем зондовый элемент 17 с помощью манипулятора 19 разъединяется с улавливающим элементом 15 и движется в показанное на фиг.1 исходное положение.

На фиг.5 и 6 показан улавливающий элемент 15 и зондовый элемент 17 муфтового устройства 1, при этом улавливающий элемент 15 и зондовый элемент 17 соединены друг с другом. При этом на фиг.5 показан вид сбоку, а на фиг.6 показано изображение в сечении.

Опорный участок 27 зондового элемента 17 выполнен в виде полого цилиндра, на концах которого расположено по одному кольцеобразно выполненному упорному элементу 29, 31, который имеет больший наружный диаметр, чем поперечное сечение полого цилиндра, так что удерживающая вилка 19.5, 19.6 удерживающего устройства 19.4 манипулятора 19 может упираться в упорный элемент 29, 31, когда полый цилиндр опорного участка 27 оперт на удерживающие вилки 19.5, 19.6.

Опорный участок 27 через первый пружинный элемент 33 соединен с зондовой головкой 23 зондового элемента 17. Первый пружинный элемент 33 служит защитой соединения от перегрузки. Зондовая головка 23 выполнена в виде воронкообразного полого тела, которое расширяется в направлении опорного участка 27.

В зондовой головке 23 расположена гнездовая муфтовая часть 25.2 быстродействующей муфты 25.

Вторая снабжающая линия 13 проведена через опорный участок 27 к зондовой головке 23 и в зондовой головке 23 соединена с гнездовой муфтовой частью 25.2. Первый пружинный элемент 33 проходит спиралеобразно вокруг участка второй снабжающей линии 13, проходящего между зондовой головкой 23 и опорным участком 27.

Улавливающая воронка 21 улавливающего элемента 15 соответствует зондовой головке 23 зондового элемента 17, так что зондовая головка 23 может вводиться в улавливающую головку 21. В улавливающей воронке 21 расположена штыревая муфтовая часть 25.1 быстродействующей муфты 25.

Улавливающий элемент 15 имеет кольцевой крепежный элемент 35, который через второй пружинный элемент 37 соединен с улавливающей воронкой 21 и закреплен на скраповой корзине 3. Первая снабжающая линия 11 проведена через крепежный элемент 35 к улавливающей воронке 21 и соединена со штыревой муфтовой частью 25.1. Второй пружинный элемент 37 проходит спиралеобразно вокруг участка первой снабжающей линии 11, проходящего между улавливающей воронкой 21 и крепежным элементом 35.

На фиг.7 показана быстродействующая муфта 25 в состоянии, в котором муфтовые части 25.1, 25.2 соединены друг с другом. Быстродействующая муфта 25 выполнена в виде, в принципе, известной, так называемой муфты Push-Pull. Для соединения муфтовых частей 25.1, 25.2 конец гнездовой муфтовой части 25.2 надвигается на конец штыревой муфтовой части 25.1, пока бортик внутри гнездовой муфтовой части 25.2 не застопорится в пазе в штыревой муфтовой части 25.1. Для разъединения муфтовой части 25.1, 25.2 гнездовая муфтовая часть 25.2 стягивается со штыревой муфтовой части 25.1. Обе муфтовые части 25.1, 25.2 выполнены в виде полых тел для пропускания проводимой в снабжающая линиях 11, 13 текучей среды, при этом муфтовые части 25.1, 25.2 при разъединении муфтовых частей 25.1, 25.2 автоматически закрываются.

На фиг.8 показано изображение в сечении одного из примеров осуществления зондового элемента 17, альтернативного изображенному на фиг.5 и 6 зондовому элементу 17, в области соединения зондовой головки 23 и опорного участка 27. В этом примере осуществления зондовая головка 23 и опорный участок 27 соединены друг с другом через карданный шарнир 39. Для осевого выравнивания карданного шарнира 39 зондовая головка 23 и опорный участок 27 соединены друг с другом также с помощью нескольких третьих пружинных элементов 41, которые расположены, будучи распределены вокруг карданного шарнира 39. Крестовина карданного шарнира 39 имеет центральное отверстие, через которое проведена вторая снабжающая линия 13. Предпочтительно зондовая головка 23 и опорный участок 27, аналогично фиг.5 и 6, дополнительно соединены друг с другом через (не изображенный на фиг.8) первый пружинный элемент 33, который служит защитой соединения от перегрузок. За исключением соединения зондовой головки 23 с опорным участком 27, зондовый элемент 17 выполнен аналогично зондовому элементу 17, изображенному на фиг.5 и 6.

Альтернативно фиг.5 и 6 улавливающий элемент 15 может также, аналогично фиг.8, иметь карданный шарнир 39 и третьи пружинные элементы 41, которые соединяют крепежный элемент 35 с улавливающей воронкой 21.

На фиг.9 и 10 показаны альтернативные друг другу проводки второй снабжающей линии 13, выполненной в виде гидравлической линии снабжения.

На фиг.9 показана катушка 42 для трубопровода для проводки гидравлической линии снабжения.

На фиг.10 показан участок подвески 43 для трубопровода, на которой навешена гидравлическая линия снабжения. Эта подвеска 43 для трубопровода имеет балочный направляющий элемент 45, на котором расположены удерживающие элементы 47, которые могут смещаться вдоль продольной оси направляющего элемента 45 и на которых, подобно гирлянде, навешена гидравлическая линия снабжения.

Хотя изобретение было подробно проиллюстрировано и описано в деталях на предпочтительных примерах осуществления, оно не ограничено раскрытыми примерами, и специалистом могут выводиться отсюда другие варианты без выхода из объема охраны.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Загрузочное устройство

3 Скраповая корзина

5, 7 Створка

9 Муфтовое устройство

11, 13 Снабжающая линия

15 Улавливающий элемент

17 Зондовый элемент

19 Манипулятор

19.1-19.3 Смещающийся элемент

19.4 Удерживающее устройство

19.5, 19.6 Удерживающая вилка

21 Улавливающая воронка

23 Зондовая головка

25 Быстродействующая муфта

25.1, 25.2 Муфтовая часть

27 Опорный участок

29, 31 Упорный элемент

33, 37, 41 Пружинный элемент

35 Крепежный элемент

39 Карданный шарнир

42 Катушка для трубопровода

43 Подвеска для трубопровода

45 Направляющий элемент

47 Удерживающий элемент

X, Y, Z Координата

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения коэффициента рассеяния антенны | 1985 |

|

SU1357879A1 |

| ВЕРТОЛЕТНАЯ РАДИОЛОКАЦИОННАЯ СТАНЦИЯ | 2001 |

|

RU2207588C2 |

| Устройство для контроля чувствительности побочных и интермодуляционных каналов в радиоприемниках | 1991 |

|

SU1811016A1 |

| ШАССИ С ПРИВОДОМ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ, В ЧАСТНОСТИ ПОВОРОТНЫХ ТЕЛЕЖЕК ДЛЯ НИЗКОРАМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2322366C1 |

| Устройство для определения средней глубины микронеровностей | 1984 |

|

SU1232938A1 |

| Устройство для сопряжения процессора с периферийным устройством | 1984 |

|

SU1246102A1 |

| Устройство для автоматического выбора направления движения объекта | 1988 |

|

SU1613410A2 |

| Устройство для управления движением кабины подъемника | 1984 |

|

SU1355581A1 |

| ПЕРЕКЛЮЧАТЕЛЬ СТУПЕНЕЙ НАГРУЗКИ | 2013 |

|

RU2621070C2 |

| ПАРАЛЛЕЛЬНЫЙ КИНЕМАТИЧЕСКИЙ МЕХАНИЗМ С ДЕРЖАТЕЛЯМИ КАРДАННОГО ТИПА | 2011 |

|

RU2558324C2 |

Настоящее изобретение относится к муфтовому устройству (9) для автоматизированного соединения и разъединения двух снабжающих линий (11, 13) на сталеплавильном заводе. Муфтовое устройство (9) включает в себя соединенный с первой снабжающей линией (11) улавливающий элемент (15), имеющий улавливающую воронку (21), соединенный со второй снабжающей линией (13) зондовый элемент (17), имеющий вводимую в улавливающую воронку (21) улавливающего элемента (15) зондовую головку (23), измерительное устройство для непрерывного регистрирования данных измерения для определения положения и расположения улавливающего элемента (15), управляемый на основании данных измерения манипулятор (19) для движения и позиционирования зондового элемента (17) и устройство контроля для контроля состояния муфтового соединения зондового элемента (17) и улавливающего элемента (15). 10 з.п. ф-лы, 10 ил.

1. Муфтовое устройство (9) для автоматизированного соединения и разъединения двух снабжающих линий (11, 13) на сталеплавильном заводе, причем муфтовое устройство (9), включает в себя

- соединенный с первой снабжающей линией (11) улавливающий элемент (15), имеющий улавливающую воронку (21),

- соединенный со второй снабжающей линией (13) зондовый элемент (17), имеющий вводимую в улавливающую воронку (21) улавливающего элемента (15) зондовую головку (23),

- измерительное устройство для непрерывного регистрирования данных измерения для определения положения и расположения улавливающего элемента (15),

- управляемый на основании данных измерения манипулятор (19) для движения и позиционирования зондового элемента (17), и

- устройство контроля для контроля состояния муфтового соединения зондового элемента (17) и улавливающего элемента (15).

2. Муфтовое устройство (9) по п.1,

отличающееся тем, что измерительное устройство имеет оптический детектор для непрерывной регистрации положения и расположения улавливающего элемента (15).

3. Муфтовое устройство (9) по п.1 или 2,

отличающееся тем, что устройство контроля имеет оптическое сенсорное устройство и/или электрическое сенсорное устройство для контроля состояния муфтового соединения зондового элемента (17) и улавливающего элемента (15).

4. Муфтовое устройство (9) по одному из предыдущих пунктов,

отличающееся тем, что зондовый элемент (17) имеет опираемый на манипулятор (19) опорный участок (27), который соединен с зондовой головкой (23) через карданный шарнир (39) и/или через по меньшей мере один пружинный элемент (33, 37, 41).

5. Муфтовое устройство (9) по п.4,

отличающееся тем, что вторая снабжающая линия (13) проведена к зондовой головке (23) через опорный участок (27).

6. Муфтовое устройство (9) по одному из предыдущих пунктов,

отличающееся тем, что улавливающий элемент (15) имеет крепежный элемент (35), который соединен с улавливающей воронкой (21) через карданный шарнир (39) и/или через по меньшей мере один пружинный элемент (33, 37, 41).

7. Муфтовое устройство (9) по одному из предыдущих пунктов,

отличающееся тем, что улавливающий элемент (15) и зондовый элемент (17) имеют по муфтовой части (25.1, 25.2) быстродействующей муфты (25), с помощью которой улавливающий элемент (15) и зондовый элемент (17) могут разъемно соединяться друг с другом.

8. Муфтовое устройство (9) по одному из предыдущих пунктов,

отличающееся тем, что первая снабжающая линия (11) представляет собой гидравлическую линию гидравлической системы для открытия и закрытия скраповой корзины (3), а вторая снабжающая линия (13) представляет собой гидравлическую линию снабжения.

9. Муфтовое устройство (9) по одному из пп.1-7,

отличающееся тем, что первая снабжающая линия (11) представляет собой термическую фурму для вдувания газа в металлический расплав, а вторая снабжающая линия (13) представляет собой линию газоснабжения.

10. Муфтовое устройство (9) по одному из пп.1-7,

отличающееся тем, что первая снабжающая линия (11) представляет собой подключение для газа сталеразливочного ковша, расположенного на тележке для сталеразливочного ковша, а вторая снабжающая линия (13) представляет собой линию газоснабжения.

11. Муфтовое устройство (9) по одному из пп.1-7,

отличающееся тем, что первая снабжающая линия (11) представляет собой гидравлическую линию гидравлической системы для движения ковшевого шиберного затвора для открытия и закрытия выпускного отверстия сталеразливочного ковша, а вторая снабжающая линия (13) представляет собой гидравлическую линию снабжения.

| US 3307627 A, 03.07.1967 | |||

| https://www.celeramotion.com/zettlex/ru, Сравнение оптических и индуктивных датчиков положения | |||

| УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СТЫКОВКИ КОММУНИКАЦИЙ | 1998 |

|

RU2162185C2 |

| Устройство для сопряжения электронно-вычислительной машины с группой внешних устройств | 1985 |

|

SU1278866A1 |

| US 20140191502 A1,10.07.2014. | |||

Авторы

Даты

2021-10-15—Публикация

2019-07-15—Подача