Изобретение относится к гидроизоляционным шпонкам, более конкретно к опалубочным шпонкам, используемым при обустройстве фундаментов, стен, плит перекрытия, заглубленных объектов и т.д.

Фактически, гидроизоляционная шпонка (гидрошпонка) - это гидроизоляционная лента, которая заполняет полости. Она устанавливается в швах и стыках при бетонировании конструкций. Одно из обязательных требований - эластичность и эффективное сопротивление движению воды.

В России первые гидроизоляционные шпонки появились в 50-х годах 20 столетия. Тогда их делали из металла, поэтому они не давали такой качественной герметизации. Адгезия металла с бетоном ниже, а количество циклов смещения деформационного шва - очень ограничено.

В 60-х годах появились первые резиновые шпонки. Постепенно расширился их ассортимент. Применять такие изоляционные ленты в строительстве стало намного удобнее и эффективнее. Вскоре появился и поливинилхлорид, который отлично справлялся в условиях, когда другие материалы не подходили.

Опалубочные шпонки устанавливаются непосредственно на лист опалубки со стороны предполагаемого давления воды. Количество анкеров определяется шириной и конфигурацией профиля шпонки. Чем шире шпонка и больше анкеров - тем большее давление выдерживает шов.

Форма опалубочной гидрошпонки позволяет надежно вмоноличивать ее в бетонную конструкцию. А ребристая поверхность предотвращает проникновение влаги внутрь конструкции. Сварка гидрошпонки между собой производится на строительной площадке нагретым инструментом встык. Технологический процесс сварки гидрошпонок заключается в нагревании (оплавлении) свариваемых поверхностей до вязкотекучего состояния полимера при непосредственном контакте их с нагретым инструментом и последующим соединением под давлением.

Опалубочные гидрошпонки можно устанавливать почти в любые бетонные и железобетонные конструкции.

Из уровня техники известна железобетонная несъемная стеновая опалубка, состоящая из двух тонкостенных плоских железобетонных плит, одна из которых сформована позже, чем другая, соединенных пространственным арматурным каркасом, нижний и верхний пояса которого расположены в бетоне плит, при этом к плите, сформованной позже, вдоль ее внутренней вертикальной кромки жестко монтирована гидроизоляционная шпонка из эластичного материала (см. RU 178930 U1 от 23.04.2018).

Наличие гидроизоляционной шпонки в данной конструкции обеспечивает герметичность вертикального технологического шва бетонирования при сохранении несущей способности сборно-монолитной стены и исключает просачивание воды в помещения через вертикальные технологические швы.

Недостатком гидроизоляционной шпонки, применяемой в данной конструкции, является недостаточно надежные гидроизоляционные свойства, из-за чего происходит протекание цементного молочка при бетонировании, а также отсутствие деформационного узла, обеспечивающего гарантированную толщину деформационного шва.

Из уровня техники известны гидроизоляционные шпонки в виде профилированной ленты из упругих гидроизоляционных материалов, которые помещают в стыки или швы сопрягаемых строительных конструкций при их бетонировании. Такая профилированная лента содержит фиксирующие анкеры и уплотняющие ребра, которые формируют, по крайней мере, пять зон: рабочую зону, две герметизирующих зоны и две зоны крепления шпонки в арматурном каркасе. Средняя часть рабочей зоны дополнена деформационным узлом в виде замкнутого или разомкнутого многоугольника. Конструктивно величина деформируемости таких шпонок без растяжения материала ограничена 2 кратной шириной деформационного шва. Это делает невозможным их применения в случае перемещений в размере трех-пятикратных величин ширины деформационного шва (150-250 мм) (Шилин А.А., Зайцев М.В., Золотарев И.А. и др. Гидроизоляция подземных и заглубленных сооружений при строительстве и ремонте: Учеб. пособие. - Тверь, издательство «Русская торговая марка», 2003, - с. 367-377).

Наиболее близким из известного уровня техники является устройство комплексной герметизации деформационных швов в железобетонных плитах, содержащее герметизирующую гидроизоляционную прокладку, заполнитель полости шва из упругопластичного материала, который выполнен в виде сложенного вдвое листа пенополиэтилена в U-образном виде, в верхней части шва запрессован жгут из упругого материала, поверх которого наложен слой герметика с праймером, а в стыкуемых участках плит выполнены скважины под острым углом к деформационному шву, заполненные полиуретановой двухкомпонентой смолой, герметизирующая гидроизоляционная прокладка установлена в нижней части деформационного шва, с его перекрытием (см. RU 129119 U1 от 20.06.2013).

Несмотря на наличие деформационного узла, к недостаткам известной герметизирующей гидроизоляционной прокладки можно отнести недостаточно надежные гидроизоляционные свойства, из-за чего происходит протекание цементного молочка при бетонировании, а также недостаточно надежное ее взаимодействие с опалубкой и сложности предварительного центрирования.

Техническая проблема, на решение которой направлено предлагаемое изобретение, заключается в создании простой, надежной в эксплуатации и технологичной в производстве гидроизоляционной опалубочной шпонки, обеспечивающей удобство монтажа до бетонирования, удобство центрирования и повышения гидроизоляционных свойств.

Достигаемый при этом технический результат заключается в исключении протекания цементного молочка и смещения гидроизоляционной шпонки от проектного положения при бетонировании.

Технический результат достигается за счет того, что гидроизоляционная шпонка выполнена в виде ленточного профиля и характеризуется наличием герметизирующих зон с фиксирующими анкерами и рабочей зоны с деформационным узлом, имеющим боковые стенки. Новым является то, что боковые стенки деформационного узла имеют выступающие элементы, направленные в сторону формируемого деформационного шва возводимой конструкции.

При этом может оказаться целесообразным выполнение выступающих элементов боковых стенок деформационного узла с высотой большей, чем расстояние от боковой стенки деформационного узла до оси ближайшего фиксирующего анкера.

Также может оказаться целесообразным, если в каждой герметизирующей зоне между фиксирующими анкерами будут выполнены уплотняющие ребра, а по краям ленточного профиля будут выполнены зоны крепления.

Выполнение боковых стенок деформационного узла с выступающими элементами позволяет исключить протекание цементного молочка при бетонировании за счет перекрытия зазора между опалубкой и верхней стенкой деформационного узла указанными выступающими элементами.

Помимо этого, выступающие элементы стенок деформационного узла позволяют исключить смещение гидроизоляционной шпонки от проектного положения при бетонировании за счет фиксирования указанных выступающих элементов опалубочным щитом или заполнителем деформационного шва.

Выполнение выступающих элементов боковых стенок деформационного узла с высотой большей, чем расстояние от боковой стенки деформационного узла до оси ближайшего фиксирующего анкера, позволяет оптимизировать процесс монтирования опалубки, что также способствует исключению протекания цементного молочка и смещению гидроизоляционной шпонки от проектного положения.

Уплотняющие ребра, выполненные в каждой герметизирующей зоне между фиксирующими анкерами, а также зоны крепления, выполненные по краям ленточного профиля, способствуют более надежной фиксации гидроизоляционной шпонки и исключают ее смещение.

Далее предлагаемое изобретение будет раскрыто более подробно, со ссылкой на графические материалы, на которых:

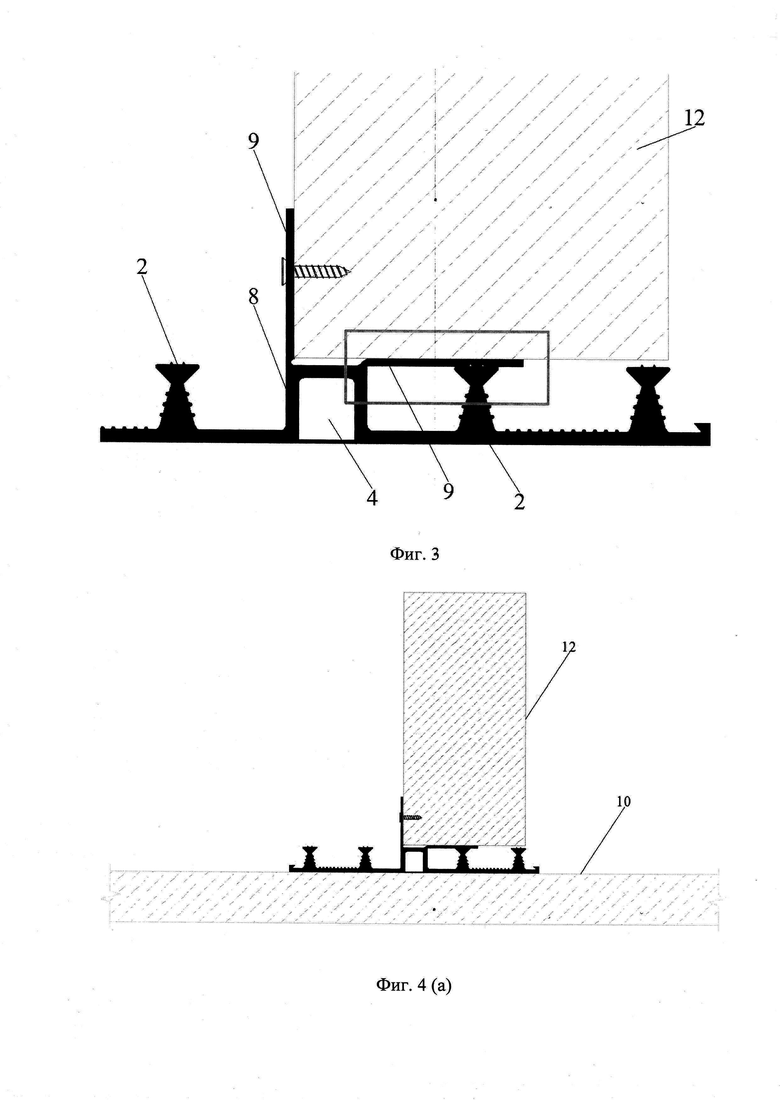

фиг. 1 и фиг. 2 - схематично показан внешний вид и конструктивные элементы предлагаемой гидроизоляционной шпонки;

фиг. 3 - схематично показан один из возможных вариантов установки опалубки;

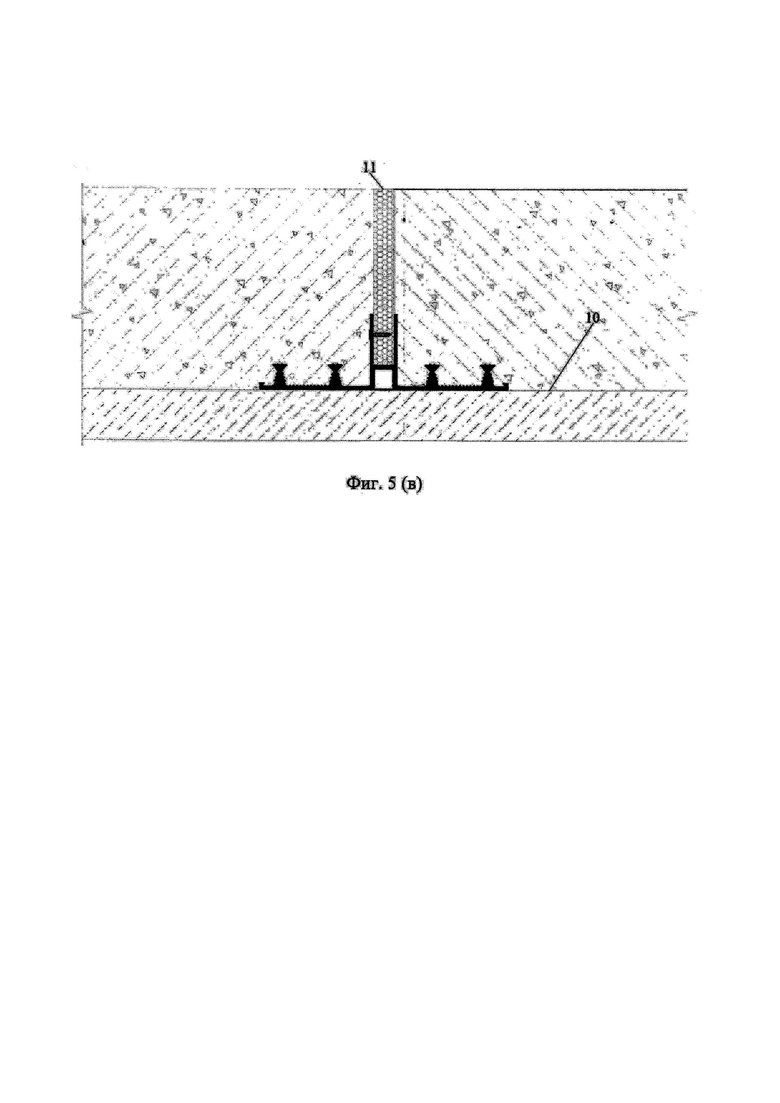

фиг. 4 (а), фиг. 4 (б), фиг. 4 (в) - схема размещения опалубки, этапы бетонирования и формирования деформационного шва;

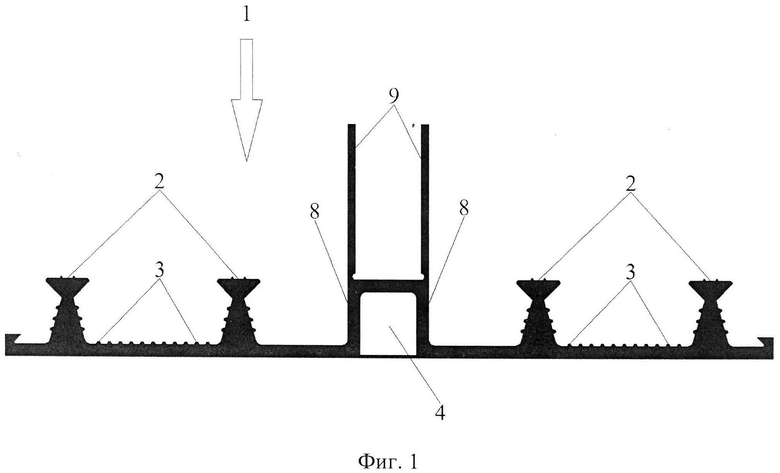

фиг. 5 (а), фиг. 5 (б), фиг. 5 (в) - схема размещения опалубки с заполнителем деформационного шва, этапы бетонирования и формирования деформационного шва.

Следует отметить, что ниже раскрывается один из предпочтительных вариантов выполнения гидроизоляционной шпонки из известных материалов.

Гидроизоляционная шпонка представляет собой ленточный профиль (1), который может быть выполнен из любого подходящего эластичного материала - резины, в том числе, регенерированной резины вторичного использования, поливинилхлорида (ПВХ) и его разновидностей, термопласта, термоэластопласта и т.д.

На ленточном профиле 1 выполнены выступы в виде фиксирующих анкеров 2, уплотняющих ребер 3 и деформационного узла 4.

Фиксирующие анкеры 2, уплотняющие ребра 3 и деформационный узел 4 выполнены с возможностью формирования функциональных зон: рабочей (центральной) зоны 5, двух герметизирующих зон 6 и двух зон 7 крепления гидроизоляционной шпонки к основанию или опалубке.

Фиксирующие анкеры 2 и уплотняющие ребра 3 предназначены для надежной и плотной фиксации ленточного профиля к поверхности возводимой конструкции.

Деформационный узел 4 необходим для формирования деформационного шва, предназначенного для уменьшения нагрузок на элементы конструкций в местах возможных деформаций, возникающих при колебании температуры воздуха, сейсмических явлений, неравномерной осадки грунта и других воздействий, способных вызвать опасные собственные нагрузки, которые снижают несущую способность конструкций. Деформационный шов представляет собой своего рода разрез в конструкции здания, разделяющий сооружение на отдельные блоки и, тем самым, придающий сооружению некоторую степень упругости. С целью герметизации деформационный шов заполняется изоляционным материалом.

Для удобства монтажа гидроизоляционной шпонки, повышения удобства ее центрирования, а также улучшения ее гидроизоляционных свойств, боковые стенки 8 деформационного узла имеют выступающие элементы 9, направленные в сторону формируемого деформационного шва возводимой конструкции.

Выступающие элементы 9 являются, по существу, продолжением боковых стенок 8 деформационного узла 4 и выполнены с возможностью упругого отклонения на угол 90° и более от своего проектного положения. Такое конструктивное выполнение позволяет «складывать» выступающие элементы 9 при хранении в бухте, а также сгибать один или другой выступающий элемент 9 при бетонировании части конструкции (см. фиг. 3).

Высота выступающих элементов - 9 выполняется, предпочтительно, большей, чем расстояние от боковой стенки 8 деформационного узла 4 до оси ближайшего фиксирующего анкера 2 (см. фиг. 3).

Установка предлагаемой шпонки и процесс бетонирования с формированием деформационного шва осуществляются следующим образом.

Шпонку устанавливают и закрепляют в проектное положение, симметрично относительно оси шва.

При установке шпонки обеспечивают герметичность в местах примыкания ее к опалубке для исключения протекания цементного раствора при проведении бетонных работ.

К деревянной опалубке шпонку крепят гвоздями. В других случаях (например, установка опалубочных шпонок на бетонное основание 10) для крепления используют клеевые составы.

В качестве заполнителя 11 полости деформационного шва используют пенополистирол, пенопласт или аналогичные материалы, исходя из условия, что применяемый материал должен обеспечить проектный размер зазора деформационного шва при ведении бетонных работ и свободное сжатие/раскрытие шва, без возникновения напряжений в сопрягаемых элементах конструкции при эксплуатации сооружения. Заполнитель 11 полости деформационного шва крепят клеевым составом, исходя из условия, что способ крепления должен исключать возможность смещения заполнителя 11 полости деформационного шва от проектного положения при ведении бетонных работ.

Шпонку устанавливают в проектное положение в зазор между опалубочными щитами 12 по всей длине бетонируемого участка. Стыковые участки смежных опалубочных щитов и шпонки выполняют герметичными, с геометрической неизменяемостью при укладке бетона в опалубку.

После установки шпонки в опалубку осуществляют освидетельствование поверхности шпонки и ее проектного положения.

На фиг. 5 (а, 6, в) показаны этапы бетонирования, когда заполнитель полости деформационного шва устанавливается сразу, перед опалубочным щитом, а на фиг. 4 (а, 6, в) показаны этапы бетонирования, когда заполнитель полости деформационного шва устанавливается после снятия опалубочного щита.

Таким образом, предлагаемая гидроизоляционная шпонка является простой, надежной в эксплуатации и технологичной в производстве, позволяет исключить протекание цементного молочка и сохраняет свое проектное положение при бетонировании.

Изобретение относится к гидроизоляционным шпонкам, более конкретно к опалубочным шпонкам, используемым при обустройстве фундаментов, стен, плит перекрытия, заглубленных объектов и т.д. Гидроизоляционная шпонка выполнена в виде ленточного профиля и характеризуется наличием герметизирующих зон с фиксирующими анкерами и рабочей зоны с деформационным узлом, имеющим боковые стенки. Боковые стенки деформационного узла имеют выступающие элементы, направленные в сторону формируемого деформационного шва возводимой конструкции. Высота выступающих элементов боковых стенок деформационного узла больше расстояния от боковой стенки деформационного узла до оси ближайшего фиксирующего анкера. Достигается исключение протекания цементного молочка и смещения гидроизоляционной шпонки от проектного положения при бетонировании. 3 з.п. ф-лы, 9 ил.

1. Гидроизоляционная шпонка, выполненная в виде ленточного профиля и характеризующаяся наличием герметизирующих зон с фиксирующими анкерами и рабочей зоны с деформационным узлом, имеющим боковые стенки, отличающаяся тем, что боковые стенки деформационного узла имеют выступающие элементы, направленные в сторону формируемого деформационного шва возводимой конструкции.

2. Гидроизоляционная шпонка по п. 1, отличающаяся тем, что высота выступающих элементов боковых стенок деформационного узла больше расстояния от боковой стенки деформационного узла до оси ближайшего фиксирующего анкера.

3. Гидроизоляционная шпонка по п. 1, отличающаяся тем, что в каждой герметизирующей зоне между фиксирующими анкерами выполнены уплотняющие ребра.

4. Гидроизоляционная шпонка по п. 1, отличающаяся тем, что по краям ленточного профиля выполнены зоны крепления.

| Способ изготовления шлифовальных кругов на вулканитовой связке | 1953 |

|

SU97456A1 |

| 0 |

|

SU193700A1 | |

| Гидропресс-автомат для брикетирования алюминиевой стружки | 1959 |

|

SU129119A1 |

| Способ получения полимеров | 1959 |

|

SU139079A1 |

Авторы

Даты

2021-10-18—Публикация

2021-05-13—Подача