Настоящее изобретение относится к способу получения высококачественной углеводородной фракции с температурой кипения выше 190°С, которая может использоваться для получения высококачественного базового компонента дизельного топлива и смазочных материалов из ароматического углеродистого сырья с высокой температурой кипения, например, смолы, как правило образующейся при переработке угля, а также из других источников тяжелых углеводородов. В частности, настоящее изобретение относится к способу производства качественных базовых компонентов дизельного топлива и смазочных материалов из углеродистого материала с высокими уровнями содержания азота, кислорода и ароматических углеводородов. Углеродистый материал подвергают гидрогенизации и каталитической конверсии, как правило, в ходе высокоактивного процесса с использованием активных катализаторов и условий процесса гидроочистки при необязательном сочетании с процессом гидрокрекинга. В результате этого процесса получают несколько потоков продуктов, один из которых является базовым компонентом смазочного материала, отвечающим высоким требованиям к качеству промышленных стандартов, таких как API группа II или API группа III классификации базовых масел.

Смола часто считается нежелательным побочным продуктом переработки угля, и утилизация ее излишков требует затрат и усилий. Активный интерес вызывает эффективное превращение смолы в продукты, на которые существует реальный спрос на рынке. Одним из таких продуктов являются базовые компоненты смазочных материалов, которые необходимы в смесях готовых смазочных материалов для автомобильного, морского, промышленного и других применений. Большинство базовых компонентов смазочных материалов традиционно изготавливают из добываемой сырой нефти. Тем не менее, настоящее изобретение обеспечивает получение высококачественного базового компонента смазочного материала путем переработки в противном случае не очень желательного промышленного побочного продукта.

В GB 761,755 и GB 935,712 раскрыты процессы, в ходе которых происходит гидрирование очищенных фракций каменноугольной смолы. В GB 935,712 раскрыта гидрогенизация каменноугольной смолы с целью получения циклоалканов, которые не подходят для использования в качестве базового компонента дизельного топлива или смазочного материала. В GB 761,755 описан способ превращения кислотных и щелочных свободных каменноугольно-смоляных фракций в декагидронафталин и другие циклоалканы. Оба способа описывают процесс с начальным удалением гетероатомов путем гидрогенизации или другими средствами, с последующей отдельной гидрогенизацией ароматических углеводородов. В промышленных условиях такой процесс проводят в две стадии.

В CN 1243814 C описан двухстадийный процесс производства бензина, дизельного топлива и смазочных материалов, в которых отношение Н2 : масло составляет от 1100:1 нм3/м3 до 1300:1 нм3/м3. Исходный продукт для этого процесса содержит 1606 частей на миллион серы и 8636 частей на миллион азота, а после гидроочистки смесь продуктов содержит 100 частей на миллион азота и нераскрытое количество серы. Гидроочищенную смесь продуктов впоследствии подвергают гидрокрекингу и фракционированию в бензин, дизельное топливо и смазочное базовое масло. Выход различных фракций не раскрыт.Фракция смазочного базового масла содержит 11,4% ароматических углеводородов, которые не отвечают требованиям, предъявляемым к базовым маслам API группы II или группы III. Дизельная фракция содержит 53,2% ароматических углеводородов и имеет цетановое число 37, что соответствует неполностью гидроочищенному дизельному топливу.

CN 103146424 относится к двухэтапному процессу производства горюче-смазочных материалов, в котором легкие продукты гидроочистки на первой стадии отделяют от тяжелых продуктов, после чего выполняют депарафинизацию тяжелых продуктов на второй стадии. Формула изобретения охватывает широкий спектр условий осуществления способа, однако в экспериментальной части рассмотрен только один набор условий процесса. Катализатор, используемый для гидроочистки, обладает умеренной активностью, и гидроочистку проводят только до уровня содержания серы около 300 мас. частей на миллион, что также свидетельствует лишь об умеренной гидроденитрогенизации. Смазочный продукт обладает посредственным индексом вязкости (VI) 102, который является достаточным только для API группы II по классификации базовых масел. Бензиновая фракция содержит 2% кислорода и 0,03 мас. % серы, что соответствует умеренно гидроочищенному бензиновому продукту.

Проведение способа за две стадии позволяет удалять продукт или побочный продукт, однако также влечет за собой повышение стоимости.

Авторами настоящего изобретения было установлено, что одностадийный процесс гидроочистки способен обеспечить высококачественную фракцию, кипящую при температуре выше 190°С, для получения высококачественного смазочного масла, а также высококачественного дизельного топлива в случае проведения глубокой гидроочистки.

Используемый здесь термин Группа VIII относится к элементам периодической таблицы в соответствии с определением CAS, т.е. элементам комбинированных групп 1990 IUPAC 8, 9 и 10. Аналогичным образом Группа VIB относится к элементам комбинированной группы 1990 IUPAC 6. Используемый в данном описании параметр или свойство холодной текучести следует понимать как температуру, характеризующую вязкость углеводородной смеси при низких температурах, включая температуры помутнения, застывания, замерзания и предельную температуру фильтруемости на холодном фильтре (ПТФ). Общим для этих параметров является то, что они определяют требования к низкой вязкости дизельного топлива в холодных условиях, как это также указано в стандарте EN 590, содержащем требования к дизтопливу, и улучшение свойств текучести при низких температурах или по любому из этих параметров следует рассматривать в качестве эквивалента, если не указано иное.

Используемое в данном описании понятие кипения в указанном диапазоне следует понимать как кипение по меньшей мере 80 мас. % углеводородной смеси в указанном диапазоне.

Используемый в данном описании термин нафта следует понимать как углеводородный продукт с температурой кипения в диапазоне 20°С - 150°С.

Используемый в данном описании термин дизельное топливо следует понимать как углеводородный продукт с температурой кипения в диапазоне 150-390°С, даже если он, возможно, не отвечает всем формальным требованиям к коммерческому дизельному топливу.

Используемый в данном описании термин смазочные материалы следует понимать как углеводородный продукт с температурой кипения выше 350°С и имеющий хорошие свойства вязкости.

Используемый в данном описании термин глубокая гидроочистка означает гидроочистку до очень низкого уровня содержания серы и азота, как правило, ниже 30 мас. частей на миллион, ниже 20 мас. частей на миллион или даже ниже 10 мас. частей на миллион.

Используемый в данном описании термин базовое масло следует понимать как сырье для производства смазочных материалов, которые могут не отвечать полностью всем требованиям к смазочным продуктам, таким как свойства текучести на холоде.

Используемый в данном описании термин фракция следует понимать как часть потока. Фракция как часть потока может быть определена просто путем разделения потока или по точке кипения фракции, либо в диапазоне температур кипения во фракционирующей колонне, либо в виде потока пара или жидкости из сепаратора, работающего при заданном давлении и температуре.

Используемый в данном описании термин избыточный водород следует понимать как обеспечение водорода в количестве сверх стехиометрически необходимого для протекания всех реакций гидроочистки.

Используемый в настоящем описании термин индекс вязкости (VI) следует понимать как меру влияния температуры на вязкость смазочного масла в соответствии со стандартом ASTM D2270. Увеличение VI указывает на снижение влияния температуры на вязкость, что является предпочтительным.

Используемый в данном описании термин одностадийный следует понимать как часть процесса, в которой не происходит вывод потока. Как правило, одностадийный процесс не предусматривает использование такого оборудования, как компрессоры, с помощью которого повышают давление.

Классификация базового масла API (Американский институт нефти) представляет собой ряд определений качества для базовых масел, которые используются в торговле нефтью. Требования API к группе III базового масла включают содержание серы менее 300 мас. частей на миллион, по меньшей мере 90% насыщенных соединений, а индекс вязкости VI - свыше 120. Требования API к группе II базового масла включают содержание серы менее 300 мас. частей на миллион, по меньшей мере 90% насыщенных соединений, а индекс вязкости VI - от 80 до 120. В дополнение к классификациям API существуют стандарты других организаций, например, SAE, и торговля базовыми маслами может также осуществляться на основе характеристик конкретных продуктов, часто с минимальным VI 110.

Используемый в настоящем описании термин газификации угля следует понимать как процесс, включающий этапы коксования, в ходе которых происходит деструктивная перегонка угольного сырья с получением кокса с высоким содержанием углерода, газовой, жидкой фаз и каменноугольной смолы. Получаемая каменноугольная смола различается в зависимости от способа производства: высоко- и низкотемпературного техпроцесса. Высокотемпературные каменноугольные смолы представляют собой продукты конденсации, получаемые при охлаждении газа, выделяемого при температурах обработки выше, чем около 700°С и до около 1350°С. Как правило, температуры при низкотемпературном техпроцессе составляют от около 200°С до около 700°С.

Смола является тяжелой углеводородной жидкостью. Такие термины, как каменноугольная смола и каменноугольный коксовый деготь могут использоваться для указания источника смолы. Для целей настоящей заявки смола, как правило, является продуктом газификации угля. Такая каменноугольная смола характеризуется значительным присутствием гетероатомов (в частности, азота, серы и кислорода), а также высоким содержанием ароматических углеводородов.

Используемый в данном описании термин ароматические соединения раскрыт в широко известных химических определениях. Однако в количественном аспекте уровни ароматизированных соединений определяют в соответствии с распространенным способом ASTM D-6591.

В широком смысле вариант осуществления настоящего изобретения относится к способу удаления по меньшей мере 20%, 40% или 80% ароматических углеводородов, содержащихся во фракции, кипящей при температуре выше 190°С, из тяжелого углеводородного сырья, содержащего по меньшей мере 30 мас. % ароматических углеводородов, по меньшей мере 3000 мас. частей на миллион азота и по меньшей мере 0,5 мас. % кислорода, при этом указанный способ осуществляют за одну стадию, в ходе которой не осуществляется вывод промежуточного потока и которая включает следующие этапы:

a) получение продукта, подаваемого в гидроочиститель, путем смешивания указанного тяжелого углеводородного сырья с избыточным водородом;

b) получение гидроочищенного углеводородного продукта, содержащего менее 30 мас. частей на миллион азота, менее 20 мас. частей на миллион азота или менее 10 мас. частей на миллион азота, путем гидроочистки указанного продукта, подаваемого в гидроочиститель, посредством его контакта с материалом, обладающим каталитической активностью в процессе гидроочистки в условиях ее проведения;

c) обеспечение гидроочищенного продукта либо в виде гидроочищенного на этапе b углеводородного продукта, либо посредством фракционирования в виде фракции указанного гидроочищенного углеводородного продукта;

при этом способ обеспечивает преимущество, состоящее в низком уровне азота в углеводородном продукте и значительном потенциале для деароматизации. Как известно специалисту, данный способ может включать длительное время пребывания и высокие значения давления водорода или использование материала, обладающего высокой каталитической активностью в гидроочистке, в сочетании с выбором условий процесса, содействующих глубокой гидроочистке. Такие материалы коммерчески доступны, и специалистам в данной области хорошо известно, как управлять процессами, чтобы достигнуть высокой степени преобразования, например, за счет повышения температуры и парциального давления водорода. Содержание ароматических углеводородов в тяжелом углеводородном сырье, как правило, может находиться в диапазоне от 30 до 90 мас. % ароматических углеводородов. Содержание азота в тяжелом углеводородном сырье, как правило, может составлять от 3000 до 10000 мас. частей на миллион. Содержание кислорода в тяжелом углеводородном сырье, как правило, может составлять от 0,5% мае. до 10% мае. Удаление ароматических углеводородов из фракции, кипящей при температуре выше 190°С, может составлять от 20%, 40% или 80% до 99% или 100%.

В еще одном варианте осуществления изобретения каталитически активный в гидроочистке материал включает металлическое соединение группы VIII, группы VIB и оксидный носитель, выбранный из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана и их сочетаний. Преимуществом такого катализатора является высокая активность при гидроденитрогенации и, по существу, отсутствие активности при гидрокрекинге, что позволяет свести к минимуму потери готового продукта.

В еще одном варианте осуществления изобретения условия гидроочистки включают давление водорода от 120, 140 или 160 до 200 бар с реализацией преимущества, состоящего в том, что такое высокое давление водорода обеспечивает глубокую гидроочистку и вследствие чего для высокой степени насыщения ароматических углеводородов требуется немного азота.

В еще одном варианте осуществления изобретения условия гидроочистки включают температуру от 340°С или 360°С до 400°С или 420°С при реализации преимущества, состоящего в обеспечении высокой активности, но в то же время, предотвращении термического крекинга.

В еще одном варианте осуществления изобретения условия гидроочистки включают часовую объемную скорость жидкости от 0,1 ч-1 или 0,2 ч-1 до 0,5 ч-1, 0,6 ч-1 или 1,0 ч-1 при реализации преимущества таких условий, состоящего в высокой степени превращения в смысле гидроденитрогенации и деароматизации при устранении необходимости в использовании реактора большого размера.

В еще одном варианте осуществления способ включает дополнительные этапы:

d) дополнительный этап гидрообработки, на котором указанный гидроочищенный продукт или его фракции контактирует с еще одним материалом, обладающим каталитической активностью при гидрообработке в условиях проведения гидрообработки, с получением гидрообработанного углеводородного продукта и

e) обеспечение гидрообработанного продукта в виде гидрообработанного углеводородного продукта этапа d или в виде фракции указанного гидрообработанного углеводорода;

при реализации преимущества, состоящего в том, что указанный способ позволяет получить гидрообработанный продукт с улучшенными свойствами по сравнению с указанным гидроочищенным продуктом.

В еще одном варианте осуществления каталитически активный в гидрообработке материал представляет собой материал, каталитически активный при гидрокрекинге, такой как материал, содержащий металлический компонент, выбранный из группы VIII и/или VIB периодической системы и нанесенный на носитель, содержащий один или несколько оксидов, выбранных из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, алюмосиликата, молекулярных сит, цеолитов, ZSM-11, ZSM-22, ZSM-23, ZSM-48, SAPO-5, SAPO-11, SAPO-31, SAPO-34, SAPO-41, МСМ-41, цеолита Y, ZSM-5 и бета-цеолита, при реализации преимущества, состоящего в том, что в ходе указанного процесса гидрокрекинга продукты с высокой температурой кипения превращаются в продукты с более низкой температурой кипения, например, для обеспечения большего выхода дизтоплива из гидрообработанного продукта по сравнению с гидроочищенным.

В еще одном варианте осуществления этап реакции в присутствии материала, каталитически активного при гидрокрекинге, проводят при температуре от 200°С до 400°С,

давлении от 15 до 200 бар избыточного давления,

часовой объемной скорости жидкости от 0,2 ч-1 до 5 ч-1,

и отношении водорода к углеводороду от 100 нм3/м3 до 2000 нм3/м3,

при реализации преимущества, состоящего в том, что в ходе такого процесса гидрокрекинга продукты с высокой температурой кипения превращаются в продукты с более низкой температурой кипения, например, для обеспечения большего выхода дизтоплива из гидрообработанного продукта по сравнению с гидроочищенным.

В еще одном варианте осуществления изобретения по меньшей мере 80 мас. % указанного гидроочищенного продукта или указанного гидрообработанного продукта представляет собой фракцию, кипящую при температуре выше 360°С, при реализации преимущества, состоящего в том, что указанный продукт с высокой температурой кипения и низким содержанием ароматических углеводородов является ценным смазочным базовым маслом.

В еще одном варианте осуществления изобретения фракция гидрообработанного продукта, имеющая температуру кипения выше 360°С, представляет собой смазочный материал или базовый компонент смазочного материала, обладающий индексом вязкости по меньшей мере 110 или 120, при реализации преимущества, состоящего в том, что указанный смазочный материал имеет высокую ценность. Как правило, конечная точка кипения этой фракции ниже 600°С.

В еще одном варианте осуществления изобретения по меньшей мере 80 мас. % указанного гидроочищенного продукта или указанного гидрообработанного продукта представляет собой фракцию, кипящую при температуре от 150°С до 350°С, при реализации преимущества, состоящего в том, что указанный продукт с низким содержанием ароматических углеводородов является ценным дизтопливным продуктом или компонентом смеси дизтоплива.

В еще одном варианте осуществления изобретения фракция, имеющая температуру кипения от 150°С до 350°С, представляет собой дизтопливо или основной компонент смеси дизтоплива с цетановым числом по меньшей мере 35, 38 или 40 при реализации преимущества, состоящего в том, что указанный продукт может использоваться без дополнительной обработки как ценный дизтопливный продукт. Как правило, цетановое число ниже 70, 90 или 100.

Сырье в соответствии с настоящим изобретением содержит большое количество ароматических углеводородов (>30 мас. %), а также большое количество гетероатомов, в частности кислорода (>0,5 мас. %) и азота (>3000 мас. частей на миллион). Такие сырьевые материалы могут быть получены как побочные потоки при производстве кокса или при газификации или т.н. деструктивной перегонке угля, а также в ходе процессов пиролиза. В соответствии с известным уровнем техники такие сырьевые материалы подвергают гидроочистке с целью получения нафты для производства бензина и среднего дистиллята для производства дизельного топлива. Однако качество нафты и дизельного топлива оказалось невысоким, а выход низкокачественных тяжелых углеводородов также снижает экономическую эффективность процесса.

Теперь, в соответствии со способом по настоящему изобретению, можно получить качественное дизельное топливо и качественное смазочное базовое масло путем гидрогенизации и насыщения ароматических углеводородов. Это основано на идентификации критического уровня возможности процесса гидроочистки для удаления значительного количества органического азота в ходе. Не желая быть связанными теорией, авторы предполагают, что при снижении концентрации органического азота до низкого уровня, каталитическое гидрирование ароматических углеводородов происходит достаточно активно для успешного превращения ароматических углеводородов, необходимого в производстве высококачественного дизтоплива и высококачественного смазочного базового масла. Также предполагается (вновь без связи с теорией), что высокое содержание кислорода в углеводородных структурах может способствовать образованию углеводородов с высокой температурой кипения и высоким индексом вязкости путем разрывания молекулярной структуры в процессе гидродеоксигенации и получения продукта с высоким содержанием парафинов.

Типовой технологический проект с использованием сырья с высоким содержанием гетероатомов, как правило, ориентирован на оптимизацию затрат, так что инженер-технолог обычно выбирает процесс, обеспечивающий достаточную гидроочистку для соответствия официальным стандартам по содержанию серы, с тем, чтобы уменьшить размер реактора, стоимость катализатора, расход водорода и потери готового продукта. К этому процессу может быть добавлен этап гидрокрекинга, указанный в CN1243814C, поскольку это обеспечит максимально возможный выход дизельного топлива путем превращения углеводородов с высокой температурой кипения в углеводороды с более низкой температурой кипения. Кроме того, некоторая гидроденитрогенация происходит в процессе гидрокрекинга. Однако при замене «достаточной гидроочистки» «глубокой гидроочисткой», для которой требуется большее количество водорода, было обнаружено, что дополнительные расходы вознаграждаются получением высококачественного смазочного материала и дизельного топлива, стоимость которых к удивлению перевешивает дополнительные расходы на глубокую гидроочистку.

Поэтому требованием к способу гидрогенизации, применяемому в соответствии с настоящим описанием, является сочетание высокой активности гидроденитрогенации с высокой активностью деароматизации. Такая высокая комбинированная активность может быть достигнута за счет использования высоких значений парциального давления Н2, которые смещают равновесие гидроочистки в сторону гидрогенизированных продуктов. Поскольку сырье содержит большое количество гетероатомов, требование о значительном избытке Н2 в сочетании с низкой объемной скоростью становится особенно важным.

Условия, необходимые для достаточной гидроденитрогенации, зависят от конкретного используемого сырья и катализатора, но в общем случае для способа согласно настоящему изобретению предпочтительны высокое давление, высокая чистота водорода и высокая активность катализатора при гидроденитрогенации и деароматизации ввиду большой площади поверхности и высокой дисперсии активных металлов.

Теоретически, даже умеренно активный катализатор можно применять в условиях, например, низкой объемной скорости, обеспечивающей полную гидроденитрогенацию. Однако для этого потребуется большой реактор и большее количество катализатора. Умеренная активность катализатора может быть компенсирована повышением температуры, а повышение давления будет способствовать гидроденитрогенации. При практической разработке таких процессов отдельные значения указанных параметров зависят друг от друга, а также используемого катализатора, конкретного сырья и необходимых продуктов. Тем не менее, степень гидроденитрогенации можно считать переменной, которой можно управлять общими условиями процесса известным специалисту способом.

Процессу деароматизации благоприятствуют те же условия, что и процессу гидроденитрогенации. Кроме того, известно, что органический азот ингибирует деароматизацию путем адсорбции на активных центрах, и поэтому важно максимально удалить органический азот, если требуется высокая степень деароматизации. Если активность процесса является умеренной, гидроденитрогенация молекул органического азота может быть не завершена до позиции, ближайшей к выходу из реактора, и в этом случае начальная часть реактора будет содержать катализатор, сильно ингибируемый в части гидродеароматизации присутствием органического азота на активных участках поверхности катализатора. В этом случае смесь продукта после гидрогенизации будет иметь низкий уровень азота, но средний или даже высокий уровень содержания ароматических углеводородов.

Деароматизация обычно активна только в части реактора, содержащей каталитически активный материал, не ингибированный азотом. Деароматизация продолжается как реакция насыщения с получением насыщенных углеводородных колец или реакция раскрытия кольца с получением неразветвленных или разветвленных парафинов.

Одним из примеров катализатора, активного при гидроденитрогенации и гидродеароматизации, является катализатор Haldor  A/S TK-609Т HyBRIM™. Этот катализатор выполнен на основе технологии HyBRIM, в соответствии с которой активные металлы (Ni и Мо) подвергаются высокой степени дисперсии для создания большого количества активных центров на гранях дисперсных частиц металла.

A/S TK-609Т HyBRIM™. Этот катализатор выполнен на основе технологии HyBRIM, в соответствии с которой активные металлы (Ni и Мо) подвергаются высокой степени дисперсии для создания большого количества активных центров на гранях дисперсных частиц металла.

Цель глубокой гидроочистки можно достичь путем проведения известного этапа гидроочистки при экстремальных условиях, которые обычно предполагают уровень температуры от 340°С до 420°С, давления водорода от 120 бар до 200 бар, в то время как объемная скорость (LHSV) остается довольно низкой - от 0,1 ч-1 до 0,6 ч-1 или 1,0 ч-1. Температура на входе часто может быть ниже на 20°С или более, поскольку имеет место значительная гидродезоксигенация, которая является высокоэкзотермической. При дальнейшем повышении температуры возникает риск термокрекинга, снижающего выход продукта. Высокое давление водорода необходимо для смещения термодинамического равновесия, чтобы способствовать насыщению ароматических углеводородов, и может потребовать чистоты водорода выше 90% или даже 95%. Кроме того, отношение Н2/масло предпочтительно находится в диапазоне 2000-3000 нм3/м3, поскольку большое количество гетероатомов в процессе обуславливает потребление большого количества водорода, и катализатор обладает предпочтительно высокой активностью.

Катализатор гидроочистки содержит сульфидированный металлический компонент, выбранный из неблагородных металлов групп VIII и VIB периодической системы и нанесенный на носитель, содержащий оксид алюминия, диоксид кремния, диоксид титана или их сочетания, и, необязательно, в сочетании с другими, способствующими процессу составляющими. Эти катализаторы предпочтительно являются традиционно используемыми катализаторами, такими как смеси кобальта и/или никеля и сульфидов молибдена (Co-Mo, Ni-Mo, Ni-W) на носителе из оксида алюминия, диоксида кремния, алюмосиликата или их сочетаний. В наиболее предпочтительном варианте катализатором гидроочистки является Ni-Mo/оксид алюминия, Со-Мо/оксид алюминия или Ni-W/оксид алюминия.

В дальнейшем описании процесса катализатор гидроизомеризации или катализаторы гидрокрекинга можно использовать для улучшения свойств текучести на холоде жидкого продукта. Поскольку гидрогенизация ароматических углеводородов приводит к образованию парафинов с умеренным разветвлением, которые обладают плохой текучестью на холоде, может возникнуть необходимость в снижении температуры помутнения или застывания для обеспечения соответствия промышленным спецификациям. Такая корректировка путем гидроизомеризации может также осуществляться на другом заводе, если смазочное базовое масло продается компании, обладающей возможностью выполнения гидроизомеризации сырья по мере необходимости. Поскольку фракции и дизельного топлива, и смазочного материала могут требовать депарафинизации путем гидроизомеризации, гидроизомеризацию проводят для полной смеси продукта, однако раздельная обработка фракций дизельного топлива и смазочного материала также может быть предпочтительной, чтобы уменьшить потери готового продукта.

Катализатор гидроизомеризации содержит металлический компонент, выбранный из группы VIII и/или VIB периодической системы и нанесенный на носитель, содержащий оксид алюминия, диоксид кремния, диоксид титана, алюмосиликат, молекулярные сита, цеолиты, ZSM-11, ZSM-22, ZSM-23, ZSM-48, SAPO-5, SAPO-11, SAPO-31, SAPO-34, SAPO-41, МСМ-41, цеолит Y, ZSM-5 и бета-цеолит. В предпочтительном варианте катализатор гидроизомеризации является Ni-W на носителе, содержащем оксид алюминия, бета-цеолит и алюмосиликат.

Этап гидроизомеризации может быть осуществлен в том же реакторе и/или с тем же слоем катализатора, что и на предыдущем(их) этапе(ах), или же он может проводиться в отдельном реакторе. Таким образом, слой катализатора может представлять собой сочетание катализаторов, обладающих активностью при гидродезоксигенации (HDO), гидроочистке (HDS, HDN, HDA), гидроизомеризации (HI) и гидрокрекинге (НС).

Этап гидроизомеризации включает в себя процесс при температуре от 200°С до 500°С и давлении до 200 бар. В конкретном варианте осуществления этап гидроочистки и этап гидроизомеризации проводят при давлении водорода 1-200 бар и температуре 250-450°С, предпочтительно при давлении 10-150 бар, температуре 250-410°С и при часовой объемной скорости жидкости 0,1-10 ч-1. Отношение Н2/масло предпочтительно составляет значение в диапазоне 100-3000 нм3/м3.

Катализатор гидроизомеризации преобразует нормальные парафины в изопарафины с лучшими свойствами текучести на холоде. Бифункциональный катализатор гидроизомеризации содержит как кислотные центры, как правило связанные с оксидным носителем, так и центры гидрогенизации, обычно связанные с металлическим компонентом. Если активный металлический компонент представляет собой один или несколько благородных металлов группы VIII, гидроизомеризацию следует проводить предпочтительно в виде отдельной стадии процесса после выделения сероводорода, аммиака и воды, или по меньшей мере в отдельном реакторе или на слое катализатора, а сырье, подаваемое на катализатор гидроизомеризации, не должно практически содержать азотные и серные соединения, т.е. содержать менее 100 мас. частей на миллион серы и менее 100 мас. частей на миллион азота, предпочтительно менее 10 мас. частей на миллион серы и менее 10 мас. частей на миллион азота. Если активная фаза металлических компонентов является сульфидом металла (например, Ni-Mo-S, Co-Mo-S, Ni-W-S), то этап можно проводить в кислой среде, что устраняет необходимость в установке дорогостоящего оборудования для удаления H2S и NH3, полученных на предыдущем(их) этапе(ах).

Краткое описание чертежей

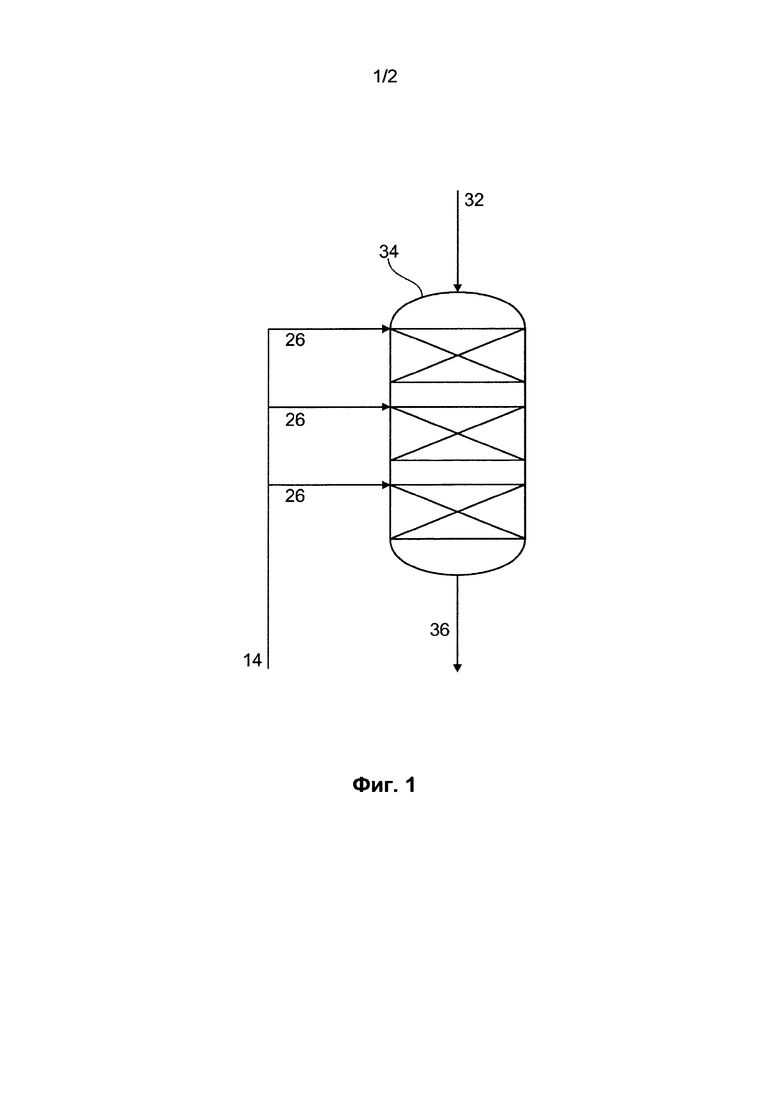

Фиг. 1 иллюстрирует настоящее изобретение, а

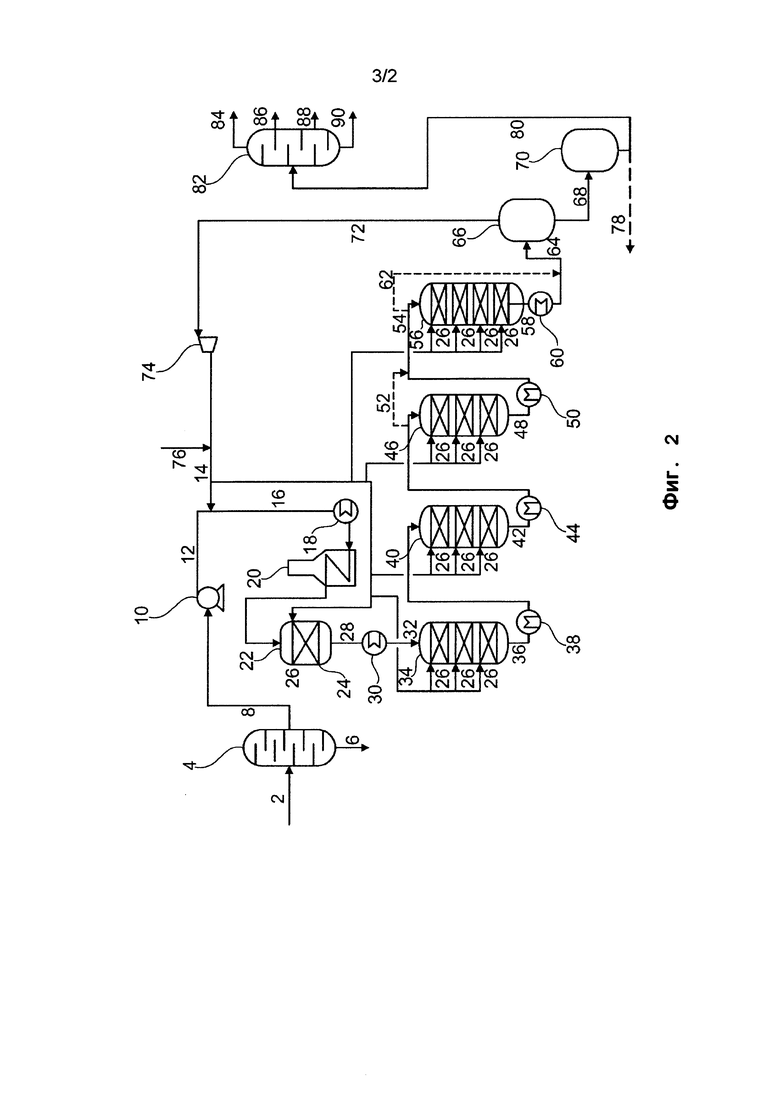

фиг. 2 иллюстрирует способ по варианту осуществления настоящего изобретения.

Ссылочные номера к чертежам

Сырье - каменноугольная смола 2

Ректификационная колонна 4 для исходного продукта

Тяжелая фракция асфальта 6

Каменноугольная смола 8

Насос 10

Каменноугольная смола под давлением 12

Поток с высоким содержанием водорода 14

Сырье для гидроочистки 16

Теплообменник 18

Огневой нагреватель 20

Реактор гидродеметаллизации (HDM) 22

Металлический защитный материал 24

Водород гашения 26

Деметаллизированное сырье 28

Теплообменник 30

Тяжелоуглеводородное сырье 32

Реакторы гидроочистки 34, 40, 46

Промежуточное охлаждение 38, 44 и 50

Частично гидроочищенные углеводородные продукты 36, 42 и 48

Обводная линия 52

Гидроочищенный продукт 54

Реактор дополнительной гидрообработки 56

Обводная линия 62

Гидрообработанный углеводородный продукт 58

Охладитель 60

Отделитель высокого давления 66

Поток продукта 68

Поток пара 72

Компрессор 74

Дополнительный водород 76

Отделитель низкого давления 70

Рециркуляционный поток продукта гидрообработки 78

Гидрообработанный продукт 80

Устройство фракционирования 82

Поток горючего газа 84

Поток нафты 86

Поток среднего дистиллята (или дизельного топлива) 88

Поток непревращенного масла (или базового компонента смазочного материала) 90

На фиг. 1 показан вариант осуществления настоящего изобретения. Как показано на Фиг. 1, тяжелое углеводородное сырье 32 с высоким содержанием азота, кислорода и ароматических углеводородов, такое как предварительно очищенная каменноугольная смола, направляют в отдельный реактор гидроочистки 34, имеющий один или несколько реакторных слоев, при необязательном добавлении водорода 26 и газа с высоким содержанием водорода 14, которое может осуществляться в основном для управления температурой между реакторными слоями. Из реактора гидроочистки можно выводить продукт глубокой гидроочистки с низким содержанием азота, и, таким образом, в самых дальних по потоку зонах реактора возможен высокий уровень деароматизации. Поэтому гидроочищенный углеводородный продукт 48 имеет низкое содержание ароматических углеводородов.

На Фиг. 2 показан процесс по варианту осуществления настоящего изобретения, включающий ряд необязательных элементов, изображенных для иллюстрации одного из способов предварительной обработки сырья, представляющего собой каменноугольную смолу, перед проведением глубокой очистки. Каменноугольная смола 2 направляется в качестве исходного продукта в необязательно присутствующую ректификационную колонну 4 для исходного продукта, где может выводиться тяжелая асфальтовая фракция 6, а затем каменноугольную смолу 8 направляют в насос 10, после чего каменноугольную смолу 12 под давлением смешивают с рециркуляционным потоком 14 с высоким содержанием водорода, получая сырье для гидроочистки 16. Сырье для гидроочистки 16 нагревают в теплообменнике 18 и огневым нагревателем 20, а затем направляют в реактор гидродеметаллизации (HDM) 22, содержащий металлический защитный материал 24, имеющий высокую способность к абсорбции металла и активность гидроочистки. В реактор HDM и другие реакторы подают водород 26 гашения в основном для регулировки температуры из потока 14 с высоким содержанием водорода. Температура выходящего потока 28 деметаллизированного сырья может быть соответствующим образом отрегулирована в теплообменнике 30, а он сам направлен в качестве тяжелого углеводородного сырья 32 в три последовательно расположенных реактора гидроочистки 34, 40, 46, с дополнительным промежуточным охлаждением 38, 44 и 50 частично гидроочищенных углеводородных продуктов 36, 42 и 48. На Фиг. 2 изображены последовательно 3 реактора, каждый с 3-мя реакторными слоями, но на практике реакторов и реакторных слоев может быть меньше или больше. Катализатор в трех реакторах в целом содержит материал, обладающий каталитической активностью при гидроочистке, но конкретный состав в каждом реакторе или реакторном слое может быть адаптирован к конкретному тяжелоуглеводородному сырью, например, исходя из количества кислорода в сырье, которое будут подвергать гидрогенизации в ходе экзотермических реакций гидродеоксигенации. На выходе из третьего реактора гидроочистки получают гидроочищенный углеводородный продукт 48. Однако третий реактор 46 может быть полностью или частично обойден по линии 52, если это требуется, например, пока условия не потребуют использования третьего реактора, например, вследствие деактивации первого и второго реакторов. Гидроочищенный углеводородный продукт направляют в качестве гидроочищенного продукта 54 в дополнительный реактор гидрообработки 56 или, в альтернативном варианте осуществления, дополнительный реактор гидрообработки обходит линия 62. Дополнительный реактор гидрообработки 56 может выполнять функции реактора гидроизомеризации или реактора гидрокрекинга. Если дополнительный реактор гидрообработки 56 работает в качестве реактора гидрокрекинга, продукт 58 будет иметь более низкую температуру кипения, и выход продуктов с высокой температурой кипения уменьшится, так как они будут подвергнуты гидрокрекингу с образованием продуктов среднего дистиллята, например, для дизельного топлива. Как правило, в реакторе гидрокрекинга будет иметь место некоторая потеря готового продукта, вызванная превращением в легкие углеводороды.

Если дополнительный реактор гидрообработки 56 функционирует как реактор гидроизомеризации, изменение точки кипения продукта 58 будет умеренным, однако будет иметь место превращение неразветвленных парафинов в разветвленные, что улучшает свойства текучести на холоде изомеризованного продукта, т.е., таким образом, температура застывания будет ниже. Тем не менее, в результате изомеризации парафинов может наблюдаться снижение индекса вязкости. Потеря готового продукта будет умеренной, однако очень часто гидроизомеризацию проводят только для определенной фракции после фракционирования (не показано на чертежах), в отдельном реакторе, с целью дальнейшего снижения потерь готового продукта. Как правило, катализатор гидроизомеризации похож на катализатор гидрокрекинга, но за счет работы при менее жестких условиях удается повысить селективность.

Гидрообработанный углеводород 58 может быть охлажден в охладителе 60 и разделен в сепараторе высокого давления 66 на поток пара 72 и поток продукта 68. Давление потока пара 72 повышают в компрессоре 74 и смешивают со свежим водородом 76. Давление потока продукта снижают в сепараторе низкого давления (или, необязательно, большем количестве устройств), и количество продукта 78 может быть направлено для рециркуляции жидкости. Другое количество гидрообработанного продукта 80 направляют в устройство фракционирования 82. Как показано на фиг. 2, устройство фракционирования разделяет продукт на фракции на основе температуры кипения с образованием потоков: горючего газа 84, нафты 86, среднего дистиллята (или дизельного топлива) 88 и непревращенного масла (или базового компонента смазочного материала) 90.

В других вариантах осуществления, не изображенных на чертежах, поток 48 может быть разделен на более тяжелую и более легкую фракции. Часто поток более легкой фракции можно непосредственно использовать в качестве дизтопливного продукта или возможно потребуется изомеризация для улучшения свойств текучести на холоде, а потоку тяжелой фракции может потребоваться гидрокрекинг для получения продукта с требуемым диапазоном температуры кипения. За счет разделения гидроочищенного продукта на легкую фракцию и тяжелую фракцию становится возможным обрабатывать каждую фракцию гидроочищенного продукта оптимальным способом, который может включать или не включать гидрообработку фракции. Это позволяет уменьшить один или несколько параметров, включающих общий размер реактора, потери готового продукта и потребление водорода, а также может даже обеспечить более выгодный ассортимент продукции. За счет использования устройства фракционирования перед дополнительной гидрообработкой также можно избежать необходимости использования устройства фракционирования 82 ниже по потоку после гидрообработки.

В других вариантах осуществления один или оба из необязательных разделений могут быть выполнены в простых газожидкостных сепараторах, работающих при соответствующих давлении и температуре, или в более сложных устройствах фракционирования на основе перегонки, работающих при низком давлении и обеспечивающих лучшее разделение. Полезным может быть поддержание повышенного давления в процессе разделения, так как это повышает энергоэффективность, поскольку может устранять необходимость в дополнительной регулировке давления в сторону его повышения в последующих (ниже по потоку) реакторах.

Примеры

Чтобы продемонстрировать эффект высокоэффективных процессов гидроденитрогенации и деароматизации, были проведены три эксперимента.

Катализатор гидроочистки изготовили следующим образом. Порошок, гель оксида алюминия и разбавленную азотную кислоту смешивали в течение 12 минут и экструдировали, получая продукт 1/20'' трехдольной формы. Экструдат сушили в течение 2 ч при 200°С, а затем прокаливали при 550°С. Экструдаты затем пропитывали кислым раствором NiMo, приготовленным с использованием фосфорной кислоты, триоксида молибдена и карбоната никеля, регулируя количества таким образом, чтобы получить катализатор с 16 мас. % Ni, 3 мас. % Мо и 3 мас. % Р. Катализатор прокаливали при 370°С в течение 2 часов.

Эксперименты проводили в устройстве с двумя последовательно расположенными изотермическими реакторами. В первый реактор загружали 63 мл коммерческого катализатора деметаллизации TK743, а затем коммерческий катализатор деарсенации TK-47, в то время как во второй реактор загружали коммерческий катализатор гидроочистки TK-609Т HyBRIM™ компании Haldor  A/S. Слои катализатора в обоих реакторах разбавили 40 об. % инертного карборунда (SiC) перед загрузкой, чтобы улучшить распределение жидкости в реакторах. Чистый водород использовали в режиме однократной циркуляции.

A/S. Слои катализатора в обоих реакторах разбавили 40 об. % инертного карборунда (SiC) перед загрузкой, чтобы улучшить распределение жидкости в реакторах. Чистый водород использовали в режиме однократной циркуляции.

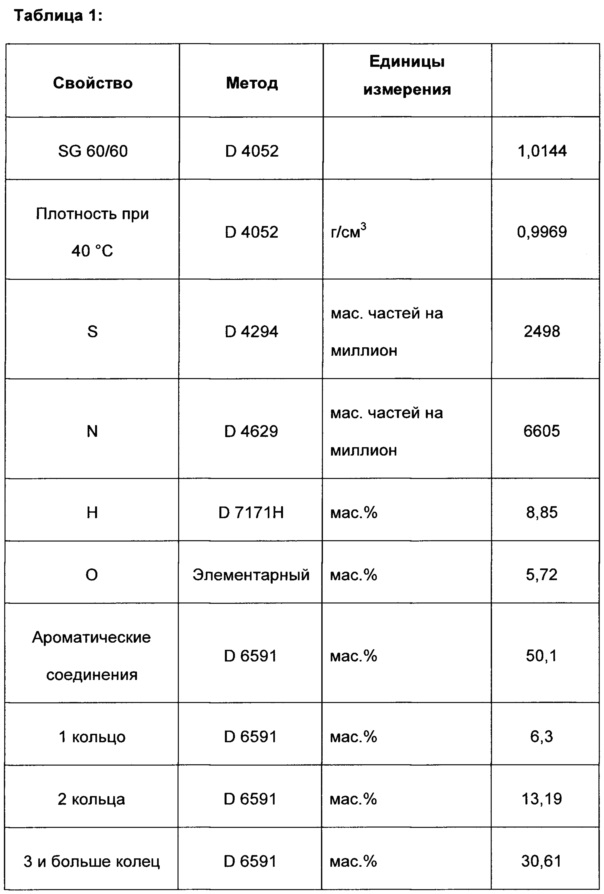

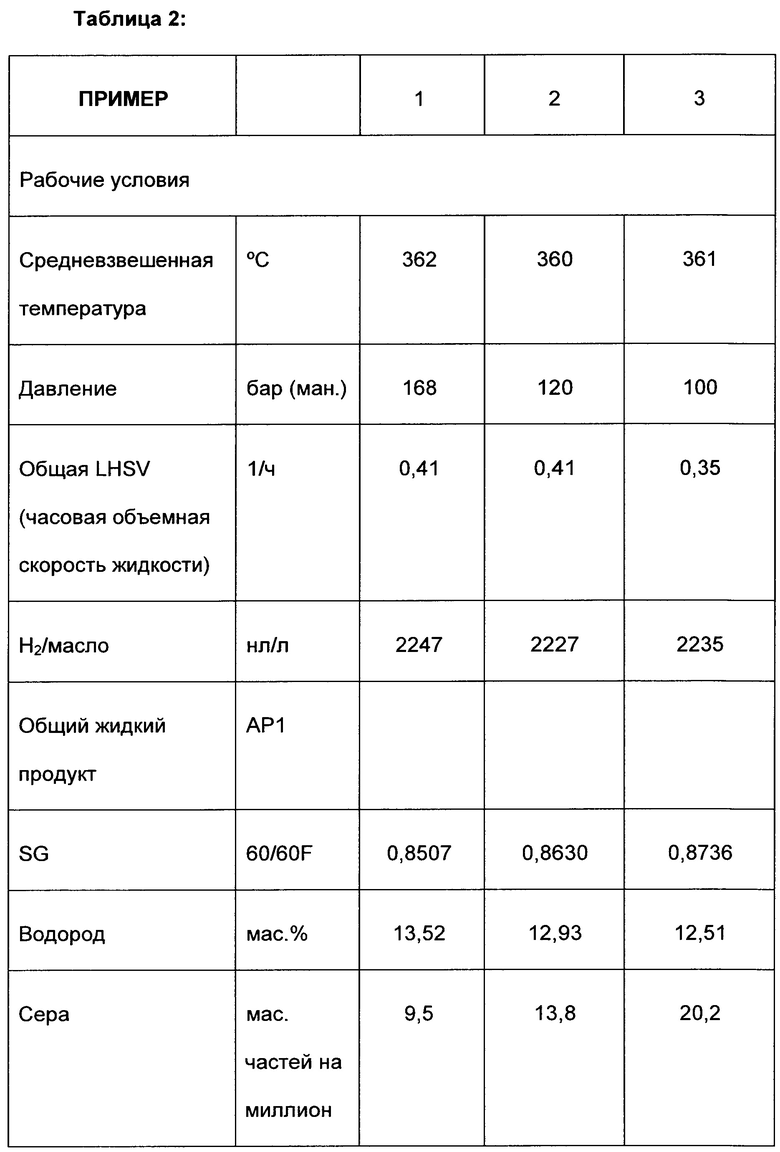

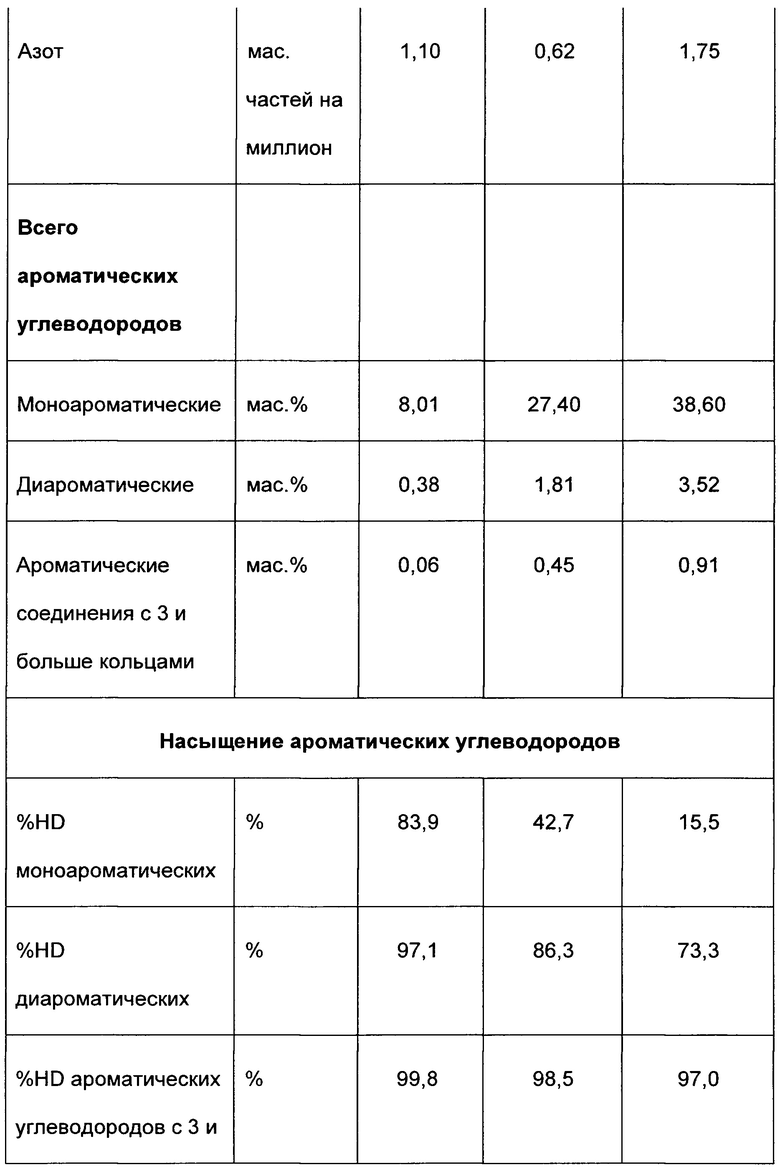

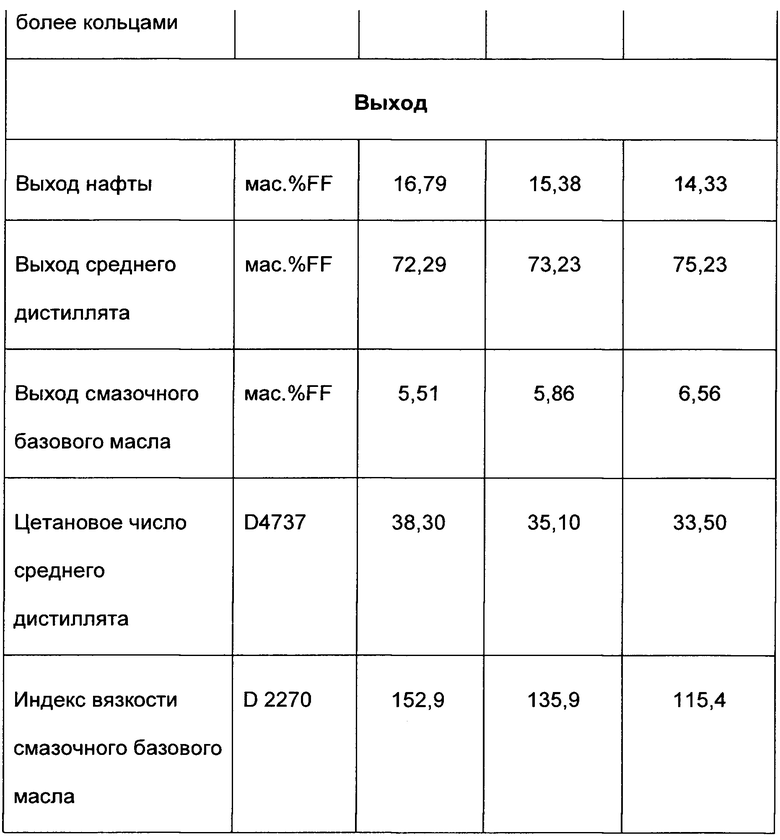

Для сульфидирования катализаторов использовали прямоточное минеральное дизтопливо с добавлением TBDS. Проводили испытания при трех различных значениях давления: 168, 120 и 100 бар ман. Результаты экспериментов приведены в Таблице 2.

Исходным продуктом для экспериментов была смола, полученная газификацией угля и имеющая свойства, приведенные в Таблице 1. Определение содержания ароматических углеводородов проводили в соответствии с методом ASTM D6591.

Эксперименты 1, 2 и 3 проводили в двух последовательно расположенных изотермических реакторах в условиях реактора гидроочистки, указанных в Таблице 2.

Приведенные в Таблице 2 результаты показывают, что возможно достижение значительного выхода смазочного материала с высоким индексом вязкости.

По сравнению с уровнем техники видно, что продукт согласно Эксперименту 1 характеризуется выходом 5 мас. % фракции с отличными свойствами базового компонента смазочного материала, а также около 70 мас. % дизельного топлива хорошего качества. Кроме того, продукт Экспериментов 2 и 3 подвергался глубокой гидроочистке и содержал средний дистиллят и смазочное базовое масло хорошего качества, однако проведение гидроочистки в менее жестких условиях приводило к повышению содержания ароматических углеводородов. Это нашло свое отражение в более низком качестве продукта: меньшее цетановое число у среднего дистиллята и меньший индекс вязкости у смазочного базового масла. Для сравнения: смазочные материалы в соответствии с уровнем техники согласно документации обладают худшим индексом вязкости - всего 105. Предполагается, что это вызвано недостаточной деароматизацией, что, в свою очередь, согласно предположениям, связано с недостаточной гидроденитрогенацией.

Все три примера соответствуют настоящему описанию изобретения; Примеры 1 и 2 показывают высокую степень насыщения всех ароматических углеводородов, в то время как пример 3 демонстрирует высокую степень насыщения ди- и триароматических углеводородов.

Фракция смазочного материала с высоким индексом вязкости согласно настоящему изобретению указывает на то, что эта фракция имеет высокое содержание парафинов. Аналогично, средний дистиллят из Эксперимента 1 имеет более высокое цетановое число по сравнению со средними дистиллятами Экспериментов 2 и 3, что также, как полагают авторы, указывает на высокое содержание парафинов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ ТЯЖЕЛЫХ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ПОТОКА ГИДРООБРАБОТКИ | 2011 |

|

RU2531589C1 |

| Способ и установка гидрокрекинга парафинистой нефти | 2018 |

|

RU2707965C1 |

| ГИДРООБРАБОТКА СЫРЬЯ С ИНТЕРВАЛОМ ТЕМПЕРАТУР КИПЕНИЯ ГАЗОЙЛЯ | 2011 |

|

RU2545083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ВОЗОБНОВЛЯЕМОГО СЫРЬЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2558948C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОИЗОМЕРИЗАЦИИ ГИДРОПЕРЕРАБОТАННОГО ПОТОКА ЖИДКОСТИ | 2018 |

|

RU2741014C1 |

| Способ и установка гидрирования парафинистой нефти | 2018 |

|

RU2708252C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВОДОРОДА И СЖИЖЕННОГО НЕФТЯНОГО ГАЗА ИЗ ГАЗООБРАЗНЫХ ПОТОКОВ | 2017 |

|

RU2690336C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ГИДРООБРАБОТКИ ДВУХ ПОТОКОВ | 2012 |

|

RU2540081C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВ НИЗКОЗАСТЫВАЮЩИХ АРКТИЧЕСКИХ МАСЕЛ | 2015 |

|

RU2570649C1 |

| ГИДРООБРАБОТКА ЛЕГКОГО РЕЦИКЛОВОГО ГАЗОЙЛЯ В ПОЛНОСТЬЮ ЖИДКОФАЗНЫХ РЕАКТОРАХ | 2013 |

|

RU2662434C2 |

Изобретение относится к способу удаления по меньшей мере 20% ароматических углеводородов, содержащихся во фракции, кипящей при температуре выше 190°С, из тяжелого углеводородного сырья, содержащего по меньшей мере 30 мас. % ароматических углеводородов, по меньшей мере 3000 мас. частей на миллион азота и по меньшей мере 0,5 мас. % кислорода, причем указанный способ осуществляют за одну стадию, в которой никакой промежуточный поток не выводят, и причем указанный способ включает следующие этапы: a) предоставление продукта, подаваемого в гидроочиститель, посредством смешивания указанного тяжелого углеводородного сырья с избыточным водородом; b) предоставление гидроочищенного углеводородного продукта, содержащего менее 30 мас. частей на миллион азота путем гидроочистки указанного продукта, подаваемого в гидроочиститель, посредством введения его в контакт с материалом, каталитически активным в гидроочистке в условиях гидроочистки; c) предоставление гидроочищенного продукта либо в виде гидроочищенного на этапе b углеводородного продукта. Изобретение также относится к способу получения гидрообработанного продукта, включающему вышеуказанные стадии, а также дополнительные этапы: d) дополнительный этап гидрообработки, на котором указанный гидроочищенный продукт вводят в контакт с дополнительным материалом, обладающим каталитической активностью в гидрообработке в условиях гидрообработки, с получением гидрообработанного углеводорода, и e) обеспечение гидрообработанного продукта в виде гидрообработанного углеводородного продукта этапа d. Содержание ароматических углеводородов в тяжелом углеводородном сырье, как правило, может находиться в диапазоне от 30 мас. % до 90 мас. % ароматических углеводородов. Содержание азота в тяжелом углеводородном сырье, как правило, может составлять от 3000 мас. частей на миллион до 10000 мас. частей на миллион. Содержание кислорода в тяжелом углеводородном сырье, как правило, может составлять от 0,5% мас. до 10% мас. Удаление ароматических углеводородов из фракции, кипящей при температуре выше 190°С, может составлять от 20%, 40% или 80% до 99% или 100%. 2 н. и 12 з.п. ф-лы, 2 ил., 2 табл., 3 пр.

1. Способ удаления по меньшей мере 20% ароматических углеводородов, содержащихся во фракции, кипящей при температуре выше 190°С, из тяжелого углеводородного сырья, содержащего по меньшей мере 30 мас. % ароматических углеводородов, по меньшей мере 3000 мас. частей на миллион азота и по меньшей мере 0,5 мас. % кислорода, причем указанный способ осуществляют за одну стадию, в которой никакой промежуточный поток не выводят, и причем указанный способ включает следующие этапы:

a) предоставление продукта, подаваемого в гидроочиститель, посредством смешивания указанного тяжелого углеводородного сырья с избыточным водородом;

b) предоставление гидроочищенного углеводородного продукта, содержащего менее 30 мас. частей на миллион азота путем гидроочистки указанного продукта, подаваемого в гидроочиститель, посредством введения его в контакт с материалом, каталитически активным в гидроочистке в условиях гидроочистки;

c) предоставление гидроочищенного продукта либо в виде гидроочищенного на этапе b углеводородного продукта.

2. Способ по п. 1, в котором по меньшей мере 40% или 80% ароматических углеводородов, содержащихся во фракции, кипящей при температуре выше 190°С, удаляют из тяжелого углеводородного сырья.

3. Способ по п. 1, в котором на стадии b) получают гидроочищенный углеводородный продукт, содержащий менее 20 мас. частей на миллион азота или менее 10 мас. частей на миллион азота.

4. Способ по п. 1, в котором указанный каталитически активный в гидроочистке материал содержит металл группы VIII, группы VIB и оксидный носитель, выбранный из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана и их комбинаций.

5. Способ по п. 1, в котором условия гидроочистки включают давление водорода от 120 бар, 140 бар или 160 бар до 200 бар.

6. Способ по п. 1, в котором условия гидроочистки включают температуру от 340°С или 360°С до 400°С или 420°С.

7. Способ по п. 1, в котором условия гидроочистки включают часовую объемную скорость жидкости от 0,1 ч-1 или 0,2 ч-1 до 0,5 ч-1, 0,6 ч-1 или 1,0 ч-1.

8. Способ получения гидрообработанного продукта, включающий этапы по любому из пп. 1-7, а также дополнительные этапы:

d) дополнительный этап гидрообработки, на котором указанный гидроочищенный продукт вводят в контакт с дополнительным материалом, обладающим каталитической активностью в гидрообработке в условиях гидрообработки, с получением гидрообработанного углеводорода, и

e) обеспечение гидрообработанного продукта в виде гидрообработанного углеводородного продукта этапа d.

9. Способ по п. 8, в котором указанный материал, каталитически активный в гидрообработке, представляет собой материал, каталитически активный в гидрокрекинге, такой как материал, содержащий металлический компонент, выбранный из группы VIII и/или VIB периодической системы и нанесенный на носитель, содержащий один или несколько оксидов, выбранных из группы, состоящей из оксида алюминия, диоксида кремния, оксида титана, алюмосиликата, молекулярных сит, цеолитов, ZSM-11, ZSM-22, ZSM-23, ZSM-48, SAPO-5, SAPO-11, SAPO-31, SAPO-34, SAPO-41, МСМ-41, цеолита Y, ZSM-5 и бета-цеолита.

10. Способ по п. 9, в котором этап реакции в присутствии указанного материала, каталитически активного в гидрокрекинге, проводят при температуре между 200°С и 400°С,

давлении между 15 бар и 200 бар,

часовой объемной скорости жидкости между 0,2 ч-1 и 5 ч-1,

и отношении водорода к углеводороду между 100 нм3/м3 и 2000 нм3/м3.

11. Способ по одному из пп. 1-10, в котором по меньшей мере 80 мас. % либо от указанного гидроочищенного продукта, либо от указанного гидрообработанного продукта представляет собой фракцию с температурой кипения выше 360°С.

12. Способ по п. 11, в котором указанная фракция гидрообработанного продукта с температурой кипения выше 360°С представляет собой смазочный материал или базовый компонент смазочного материала, обладающий индексом вязкости по меньшей мере 110 или 120.

13. Способ по одному из пп. 1-10, в котором по меньшей мере 80 мас. % либо от указанного гидроочищенного продукта, либо от указанного гидрообработанного продукта представляет собой фракцию с температурой кипения между 150°С и 350°С.

14. Способ по п. 13, в котором указанная фракция с температурой кипения между 150°С и 350°С представляет собой дизельное топливо или компонент смеси дизельного топлива, имеющий цетановый индекс по меньшей мере 35, 38 или 40.

| Рычажные весы с арретирующим устройством | 1979 |

|

SU935712A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| US 4200521 A, 29.04.1980 | |||

| US 5529968 A, 25.06.1996 | |||

| GB 761755 A, 21.11.1956 | |||

| RU 2011129062 А1, 10.02.2013. | |||

Авторы

Даты

2019-09-27—Публикация

2015-09-14—Подача