Изобретение относится к пищевой промышленности, а именно к автоматизации технологических процессов, и может быть использовано в хлебопекарнях, на хлебозаводах для выпечки хлебобулочных изделий с применением теплонасосных технологий, в частности парокомпрессионного теплового насоса.

Известны многие способы производства хлебобулочных изделий [1. Ауэрман Л.Я. Технология хлебопекарного производства. – М.: Профессия, 2005. – 416 с.; 2. Апет Т.К., Пашук З.Н. Хлеб и хлебобулочные изделия. – Минск, 1997. – 255 с; 3. Цыганова Т.Б. Технология хлебопекарного производства. – М.: Дели, 2001, 4. Пащенко Л.П., Жаркова И.М. Технология хлебобулочных изделий. – М.: КолосС, 2008. – 391 с; А. с. СССР № 1690656, А 21 В 7/00], включающие смешивание муки, дрожжей, соли и воды, замес теста, брожение, разделку, формование, расстойку заготовок и выпечку хлеба.

Известные способы производства хлебобулочных изделий объединяет общий недостаток, в них не реализованы основные принципы энергосбережения, связанные с организацией рециркуляционных схем по материальным и энергетическим потокам; не созданы условия для утилизации и рекуперации вторичных энергоресурсов за счет рационального использования отработанных теплоносителей; не предусмотрено применение теплонасосных технологий в энергоснабжении энергоемких операций, что не создает реальных перспектив в значительном снижении энергозатрат на всех стадиях производства хлебобулочных изделий, прежде всего, включая расстойку, выпечку и охлаждение.

Наиболее близким по технической сущности и достигаемому эффекту является способ управления производством хлебобулочных изделий (Пат. 2613283, А21D 8/00), предусматривающий непрерывное приготовление большой густой закваски и теста; брожение полуфабрикатов; деление теста на куски, их округление; расстойку тестовых заготовок в расстойном шкафу при температуре паровоздушной смеси 38–40°С и относительной влажности 80–85 %; выпечку хлебобулочных изделий в термомасляной поточной туннельной печи с секционной обогревающей рубашкой путем переменного четырехстадийного нагрева излучением при температуре: на первой стадии предварительного нагрева 100–120°С, на второй стадии нарастающего теплообмена 180–190°С, на третьей стадии интенсивного теплообмена 230–240°С и на четвертой стадии снижающейся интенсивности теплообмена 150–180°С и равномерным расходом воды на пароувлажнение на каждой стадии из расчета 5–7 л на 100–110 кг хлебобулочных изделий при относительной влажности паровоздушной смеси 75–80 %; охлаждение хлебобулочных изделий в кулере для конвективного охлаждения хлебобулочных изделий до температуры 20°C смесью охлажденного воздуха и насыщенного пара с температурой 15–18°C и относительной влажностью 85–90 % с отводом охлажденных хлебобулочных изделий на хранение; утилизацию парообразующейся в процессе выпечки смеси путем охлаждения в конденсаторе-рекуператоре и сбора конденсата; разделения собранного конденсата в аппарате с греющей рубашкой методом отгонки на воду и другие компоненты, в том числе спирт; получение насыщенного пара в парогенераторе и подготовку паровоздушной смеси; подготовку термомасла температурой 260–280°C в конденсаторе парокомпрессионного теплового насоса и его подачу в змеевик парогенератора и в секции обогревающей рубашки термомасляной поточной туннельной печи с возвратом в конденсатор в режиме замкнутого цикла; отвода отработанной паровоздушной смеси в испаритель парокомпрессионного теплового насоса с последующей подачей вместе с частью пара из парогенератора в кулер для конвективного охлаждения хлебобулочных изделий с образованием контура рециркуляции.

Однако использование одноступенчатого парокомпрессионного теплового насоса для подготовки теплоносителей в известном способе может привести к существенным энергозатратам, связанным с компрессионным сжатием хладагента для достижения высоких температур конденсации. Критические температуры известных рабочих сред холодильных машин, в зависимости от которых осуществляется выбор температуры конденсации паров хладагента в конденсаторе, достигаются при высоком давлении хладагента, что связано с увеличением мощности привода компрессора при одноступенчатом сжатии. В известном изобретении в качестве рабочего тела парокомпрессионного теплового используется фреон R 134, критическая температура которого составляет 101,5°C. Это свидетельствует о том, что процесс рекуперативного нагревания термомасла в конденсаторе теплового насоса до заданной температуры маловероятен.

Известный способ не обеспечивает точность и надежность управления технологическими параметрами на всех этапах производства хлебобулочных изделий, что не позволяет обеспечить стабилизацию технологических режимов в области допустимых значений, обусловленных получением готовой продукции высокого качества при минимальных энергетических затратах и ограничениях на производительность по исходному продукту.

В способе не предусмотрено использование оперативной информации с объекта управления для регулирования температурных режимов при подготовке термомасла, паровоздущной смеси, хладагента в конденсаторе и испарителе парокомпрессионного теплового насоса в пределах заданных значений, что в целом не может обеспечить оптимальных условий технологических процессов при производстве хлебобулочных изделий.

Технической задачей изобретения является повышение точности и надежности управления процессом производства хлебобулочных изделий, снижение удельных энергозатрат и повышение качества готовой продукции.

Поставленная задача достигается тем, что в способе управления производством хлебобулочных изделий, предусматривающем непрерывное приготовление большой густой закваски и теста; брожение полуфабрикатов; деление теста на куски, их округление; расстойку тестовых заготовок в расстойном шкафу при температуре паровоздушной смеси 38–40°С и относительной влажности 75–80 %; выпечку хлебобулочных изделий в термомасляной поточной туннельной печи с секционной обогревающей рубашкой форсунками для впрыска воды путем переменного четырехстадийного нагрева излучением при температуре: на первой стадии предварительного нагрева 100–120°С, на второй стадии нарастающего теплообмена 180–190°С, на третьей стадии интенсивного теплообмена 230–240°С и на четвертой стадии снижающейся интенсивности теплообмена 150–180°С и равномерным расходом воды на пароувлажнение на каждой стадии из расчета 5-7 л на 100–110 кг хлебобулочных изделий при относительной влажности паровоздушной смеси 75–85 %; охлаждение хлебобулочных изделий в кулере для конвективного охлаждения хлебобулочных изделий до температуры 20°C охлажденной паровоздушной смесью с температурой 15–18°C и относительной влажностью 60-65 % с отводом охлажденных хлебобулочных изделий на хранение; утилизацию парообразующейся в процессе выпечки смеси путем охлаждения в конденсаторе-рекуператоре и сбора конденсата; разделение собранного конденсата в аппарате с греющей рубашкой методом отгонки на воду и другие компоненты, в том числе спирт; получение паровоздушной смеси путем смешивания насыщенного пара из парогенератора и воздуха, забираемого из атмосферы; подготовку термомасла температурой 260–280°C в конденсаторе парокомпрессионного теплового насоса и его подачу в змеевик парогенератора и в секции обогревающей рубашки термомасляной поточной туннельной печи с возвратом в конденсатор в режиме замкнутого цикла; отвода отработанной паровоздушной смеси в испаритель парокомпрессионного теплового насоса с последующей подачей вместе с частью пара из парогенератора в кулер для конвективного охлаждения хлебобулочных изделий с образованием контура рециркуляции, согласно изобретению используют двухступенчатый парокомпрессионный тепловой насос, включающий компрессоры первой и второй ступени, испаритель первой ступени, конденсатор второй ступени, терморегулирующие вентили первой и второй ступени и конденсатор–испаритель, который для первой ступени используют как конденсатор, а для второй ступени как испаритель; измеряют расходы муки, холодной и горячей воды для получения выброженной закваски; расходы выброженной закваски, муки, воды для получения замешанной закваски; количество тестовых заготовок, подаваемых в расстойный шкаф; расходы воздуха, насыщенного пара, паровоздушной смеси в расстойный шкаф; паровоздушной смеси на охлаждение тестовых заготовок; расход воды на пополнение уровня в парогенераторе; давление пара в парогенераторе; расход распыливаемой воды в секциях термомасляной поточной туннельной печи; расход термомасла из конденсатора второй ступени в змеевик парогенератора и в секции обогревающей рубашки термомасляной поточной туннельной печи; расход паровоздушной смеси из испарителя первой ступени вместе с частью пара из парогенератора, подаваемой в кулер для конвективного охлаждения хлебобулочных изделий; расход отработанной паровоздушной смеси в испаритель первой ступени; температуру и относительную влажность паровоздушной смеси, подаваемой в расстойный шкаф; температуру четырехстадийного нагрева в секциях термомасляной поточной туннельной печи и относительную влажность в ее рабочем объеме; температуру кипения хладагента в испарителе первой ступени; температуру хладагентов в конденсаторе-испарителе теплового насоса; температуру конденсации хладагента в конденсаторе второй ступени; температуру термомасла на входе и выходе из конденсатора второй ступени; по температуре термомасла до и после конденсатора второй ступени и температуре конденсации хладагента определяют коэффициент теплопередачи от хладагента к термомаслу через теплообменную поверхность конденсатора второй ступени; по температуре паровоздушной смеси до и после испарителя первой ступени и температуре кипения хладагента в испарителе первой ступени определяют коэффициент теплопередачи от кипящего хладагента к паровоздушной смеси через теплообменную поверхность испарителя первой ступени; и осуществляют микропроцессорное управление параметрами паровоздушной смеси, хладагента в первой и второй ступени теплового насоса и термомасла; причем в соответствии с производительностью хлебобулочных изделий устанавливают соотношение расходов муки, холодной и горячей воды для получения выброженной закваски; по соотношению расходов выброженной закваски, муки, воды устанавливают расход замешанной закваски; в зависимости от количества тестовых заготовок, подаваемых в расстойный шкаф, устанавливают мощности приводов компрессоров двухступенчатого парокомпрессионного теплового насоса; стабилизируют температуру термомасла после конденсатора второй ступени воздействием на коэффициент теплопередачи от хладагента к термомаслу через теплообменную поверхность конденсатора путем изменения мощности привода компрессора второй ступени; устанавливают температуру паровоздушной смеси после испарителя первой ступени воздействием на коэффициент теплопередачи от кипящего хладагента к паровоздушной смеси путем изменения температуры кипения хладагента, которую корректируют по величине давления хладагента, дросселирующего через терморегулирующий вентиль первой ступени теплового насоса; стабилизируют расход, температуру и относительную влажность паровоздушной смеси на входе в расстойный шкаф воздействием на соотношение расходов воздуха из окружающей среды и насыщенного пара из парогенератора; по расходу и температуре парообразующейся в процессе выпечки смеси устанавливают расход холодной воды в конденсаторе-рекуператоре с последующим отводом образовавшегося конденсата в аппарат с греющей рубашкой для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе этиловый спирт; стабилизируют относительную влажность паровоздушной смеси, подаваемой на охлаждение тестовых заготовок, воздействием на соотношение расходов паровоздушной смеси и насыщенного пара перед кулером конвективного охлаждения тестовых заготовок.

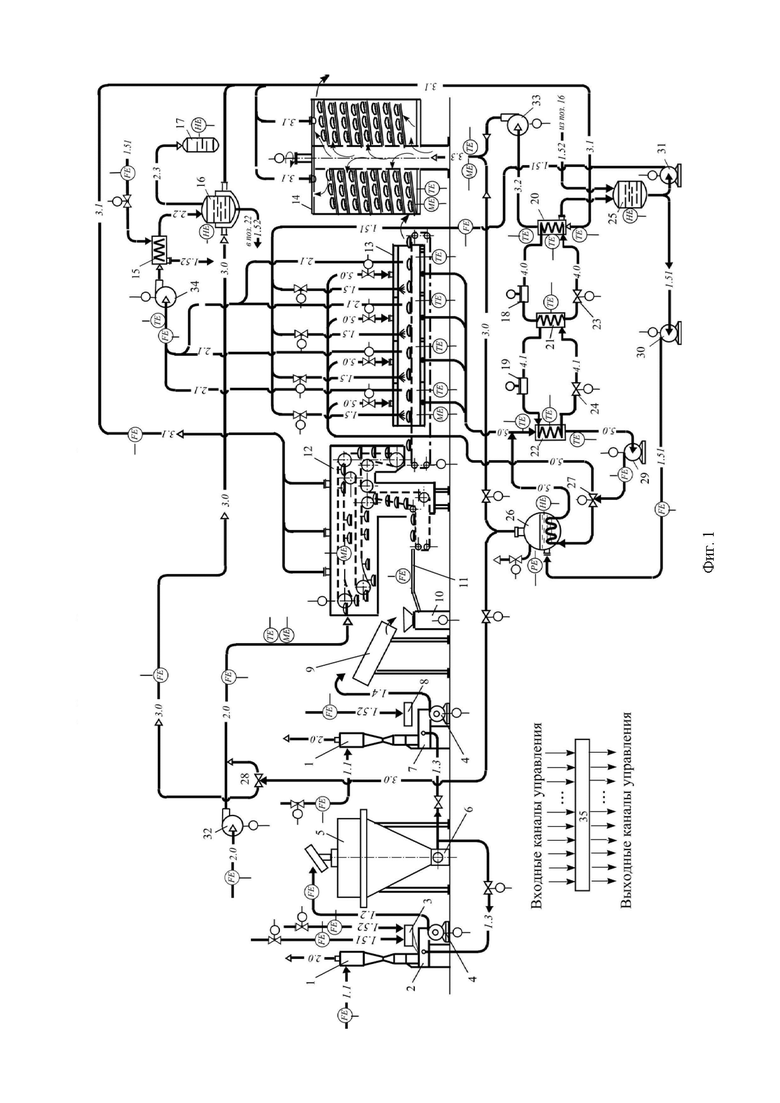

На фиг. 1 представлена схема, реализующая предлагаемый способ управления производством хлебобулочных изделий.

Схема содержит циклоны-разгрузители 1; машины тестомесильные 2, 7; дозировочные станции 3, 8; лопастной нагнетатель 4; бункер для брожения закваски 5; дозатор закваски 6; емкость для брожения теста 9; тестоделительную машину 10; ленточный округлитель 11; расстойный шкаф 12; термомасляную поточную туннельную печь 13 с секционной обогревающей рубашкой и форсунками для впрыска воды; кулер для конвективного охлаждения хлебобулочных изделий 14; конденсатор-рекуператор 15; аппарат 16 с греющей рубашкой для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе спирт; сборник спирта и других компонентов 17; двухступенчатый парокомпрессионный тепловой насос, включающий компрессор первой ступени 18, компрессор второй ступени 19, испаритель первой ступени 20, конденсатор-испаритель 21, конденсатор второй ступени 22, терморегулирующий вентиль первой ступени 23, терморегулирующий вентиль второй ступени 24; сборник конденсата 25; парогенератор 26; распределители потоков 27, 28; высокотемпературный циркуляционный масляный насос 29; насосы 30, 31; вентиляторы 32, 33, 34; микропроцессор 35; линии подачи и отвода материальных и тепловых потоков: 1.1 – муки; 1.2 – закваски; 1.3 – выброженной закваски; 1.4 - замешанной закваски; 1.51 – горячей воды; 1.52 – холодной воды 2.0 – подачи воздуха из окружающей среды в расстойный шкаф 10; 2.1 – отвода парообразующейся смеси в процессе выпечки из термомасляной печи 10 в конденсатор-рекуператор 12; 2.2 – отвода образовавшегося конденсата из конденсатора-рекуператора 15 в аппарат 16; 2.3 – отвода других компонентов и спирта в сборник 17; 1.5 – линии подачи воды на форсунки термомасляной печи и ее отвода; 3.0 – подачи насыщенного пара из парогенератора 23 на увлажнение воздуха из окружающей среды, в греющую рубашку аппарата 16 и на увлажнение паровоздушной смеси, подаваемой в кулер 11; 3.1 – отвода отработанной паровоздушной смеси из расстойного шкафа 9 и кулера 11 в испаритель первой ступени теплового насоса 20; 3.2 – подачи охлажденной и осушенной паровоздушной смеси из испарителя первой ступени теплового насоса 20; 3.3 – подачи увлажненной паровоздушной смеси в кулер 14; 4.0 – циркуляции хладагента в первой ступени теплового насоса; 4.1 – циркуляции хладагента во второй ступени теплового насоса; 5.0 – циркуляции термомасла; датчики: ТЕ – температуры, FE – расхода, МЕ – относительной влажности; НE – уровня.

Предлагаемый способ управления производством хлебобулочных изделий осуществляется следующим образом.

В тестомесильную машину 2 для замеса густой закваски через циклон-разгрузитель 1 непрерывно подают муку ржаную хлебопекарную по линии 1.1, воду из дозировочной станции 3 и 40 % выброженной закваски по линии 1.3. Замешанную закваску по линии 1.2 лопастным нагнетателем 4 направляют в шестисекционный бункер 5 для брожения. Выброженную закваску разгружают через отверстие в днище бункера и с помощью дозатора закваски 6, 60 % ее по одному трубопроводу направляют во вторую тестомесильную машину 7 для замеса теста, остальную часть (40 %) закваски по другому трубопроводу возвращают в первую тестомесильную машину для приготовления закваски.

При замесе теста в тестомесильную машину 7 с помощью дозировочной станции 8 дозируют воду и другие жидкие рецептурные компоненты, муку хлебопекарную ржаную и пшеничную – барабанным или ленточным дозатором. Замешанное тесто нагнетателем теста 4 по трубопроводу 1.4 подают в емкость для брожения 9. Выброженное тесто самотеком поступает в приемную воронку тестоделителя 10. Тестовые заготовки округляют на ленточном округлителе 11 и с помощью посадчика ленточного типа подают на люльки шкафа окончательной расстойки 12, в который подают паровоздушную смесь из воздуха, нагнетаемого вентилятором 29 из окружающей среды по линии 2.0, и насыщенного пара, подаваемого из парогенератора 20 по линии 3.0.

Расстоявшиеся тестовые заготовки в расстойном шкафу 12 при температуре среды 38–40°С и относительной влажности 75–80 % перекладывают на транспортерную ленту, выполненную в виде плетеной стальной сетки, термомасляной поточной туннельной печи 13 с секционной обогревающей рубашкой.

Четырехсекционная конструкция печи обеспечивает выпечку хлебобулочных изделий путем четырехсадийного теплового излучения: в первой секции – стадия предварительного нагрева до 100–120°С, во второй секции – стадия нарастающего теплообмена при температуре 180–190°С, в третьей секции – стадия интенсивного теплообмен при 230–240°С и в четвертой секции – снижающаяся интенсивность теплообмена 150–180°С с равномерным расходом воды на пароувлажнение в каждой секции из расчета 5–7 л на 100–110 кг хлебобулочных изделий при относительной влажности среды 75–85 %.

В процессе выпечки осуществляют утилизацию парообразующейся смеси, которую отводят из каждой секции термомасляной поточной туннельной печи по линиям 2.1 с помощью вытяжного вентилятора 31 в теплообменник-рекуператор 15 и охлаждают путем рекуперативного теплообмена с холодной водой, которую подают по линии 1.51, а горячую воду отводят по линии 1.52. При этом образовавшийся конденсат собирают в аппарате 16 и разделяют методом отгонки на воду, которую затем по линии 1.52 отводят в сборник конденсата 19, и другие компоненты, в том числе этиловый спирт, которые отводят по линии 2.3 в емкость для спирта 17.

После выпечки хлебобулочные изделия подают на охлаждение в кулер 14, представляющий собой спиральный конвейер, до температуры 20°C смесью охлажденного воздуха и насыщенного пара, подаваемой вентилятором 30 в кулер по линии 3.3, с температурой 15–18°C и относительной влажности 60–65 % с отводом охлажденных хлебобулочных изделий на хранение.

Информация о ходе технологических процессов в производстве хлебобулочных изделий с помощью датчиков передается в микропроцессор 35, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них ограничений посредством исполнительных механизмов, обусловленных как экономической целесообразностью, так и заданным выходом хлебобулочных изделий высокого качества.

Для подготовки теплоносителей в замкнутых термодинамических циклах по термомаслу, которое используют в качестве промежуточного теплоносителя для получения насыщенного пара в парогенераторе 26 и в качестве основного энергоносителя, подаваемого в секционную обогревающую рубашку термомасляной печи 13, используют двухступенчатый парокомпрессионный тепловой насос, работающий по следующему термодинамическому циклу.

Хладагент первой ступени, фреон R600а, всасывается компрессором первой ступени 18, сжимается до давления конденсации и направляется по замкнутому контуру 4.0 в конденсатор-испаритель 21. За счет компрессионного сжатия в компрессоре первой ступени 18 хладагент доводят до температуры конденсации, например 110°С, и за счет рекуперативного теплообмена в конденсаторе-испарителе 19 он отдает теплоту на кипение хладагента второй ступени, в качестве которого используют хладагент R718 (воду). Затем хладагент первой ступени направляется в терморегулирующий вентиль 23, где дросселируется до заданного давления. С этим давлением хладагент поступает в испаритель первой ступени 20 и кипит при температуре минус 11,7 °С, что позволяет довести температуру отработанной паровоздушной смеси после кутера до «точки росы» и обеспечить конденсацию водяных паров в виде капельной жидкости с отводом образовавшегося конденсата в сборник 25.

Пары хладагента второй ступени после конденсатора-испарителя 19 сжимаются компрессором второй ступени 19 и конденсируются в конденсаторе второй ступени 20 при температуре 300°С, что позволяет обеспечить подготовку термомасла с температурой 260–280°С. После конденсатора второй ступени хладагент дросселируется через терморегулирующий вентиль второй ступени 24, доводится до давления кипения и по контуру рециркуляции 4.1 подается в конденсатор-испаритель 21, после чего термодинамический цикл повторяется.

В соответствии с производительностью хлебобулочных изделий микропроцессор сначала в заданном соотношении устанавливает расходы муки в линии 1.1, холодной воды в линии 1.51, горячей воды в линии 1.52 при получении выброженной закваски, а затем в заданном соотношении расходы выброженной закваски в линии 1.3, муки в линии 1.1, и воды в линии 1.52 при получении замешанной закваски.

В зависимости от количества тестовых заготовок, подаваемых в расстойный шкаф 12 ленточным округлителем 11 микропроцессор 25 устанавливает мощности приводов компрессоров двухступенчатого парокомпрессионного теплового насоса и стабилизуют температуру термомасла после конденсатора второй ступени 20 и непрерывно определяет текущее значение коэффициента теплопередачи от хладагента к термомаслу через теплообменную поверхность конденсатора 20 по формуле

где

При отклонении температуры термомасла на выходе из конденсатора 19 от заданного значения микропроцессор воздействует на коэффициент теплопередачи путем изменения мощности привода компрессора второй ступени 19.

По температуре насыщенного пара в парогенераторе 26 и температурам среды в секциях термомасляной поточной туннельной печи 13 микропроцессор устанавливает расходы термомасла в змеевик парогенератора и секции обогревающей рубашки термомасляной печи с помощью распределителя потока 27 в контурах рециркуляции 5.0.

По температуре паровоздушной смеси до и после испарителя первой ступени 20 и температуре кипения хладагента микропроцессор аналогично определяет коэффициент теплопередачи от кипящего хладагента к паровоздушной смеси через теплообменную поверхность испарителя первой ступени.

При отклонении температуры паровоздушной смеси на выходе из испарителя 20 в линии 3.2 от заданного значения микропроцессор воздействует на коэффициент теплопередачи путем изменения температуры кипения хладагента в испарителе первой ступени, которая корректируется величиной давления хладагента, дросселирующего через терморегулирующий вентиль 23 в линии рециркуляции 4.0.

В испарителе первой ступени 20 теплового насоса в процессе охлаждения паровоздушной смеси происходит льдообразование на теплообменной поверхности, что приводит к снижению коэффициента теплопередачи в испарителе и, как следствие, негативно отражается на скорости охлаждения. Поэтому при снижении коэффициента теплопередачи ниже заданного значения, например 5,8 кВт/(м2 K), микропроцессор отключает испаритель 20 из контура рециркуляции хладагента 4.0 первой ступени теплового насоса и подключает резервный испаритель (на схеме не показан), что позволяет обеспечить непрерывность процесса охлаждения паровоздушной смеси.

Микропроцессор стабилизирует расход, температуру и относительную влажность паровоздушной смеси в линии 2.0 на входе в расстойный шкаф 12 воздействием на соотношение расходов воздуха, нагнетаемого вентилятором 32 из окружающей среды по линии 2.0 и насыщенного пара из парогенератора 26, подаваемого по линии 3.0 через распределитель потока 28.

По расходу и температуре парообразующейся в процессе выпечки смеси, отводимой из термомасляной печи 13 по линиям 2.1 с помощью вентилятора 34 микропроцессор устанавливает расход холодной воды в конденсатор 15 с последующим отводом образовавшегося конденсата по линии 2.2 в аппарат с греющей рубашкой для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе этиловый спирт.

Микропроцессор стабилизирует относительную влажность паровоздушной смеси, подаваемой на охлаждение тестовых заготовок в кулер конвективного охлаждения 14, воздействием на соотношение расходов паровоздушной смеси, подаваемой по линии 3.2 вентилятором 39, и насыщенного пара, подаваемого в кулер по линии 3.0.

Микропроцессор непрерывно контролирует уровень конденсата в аппарате 16 с греющей рубашкой для разделения собранного конденсата методом отгонки на воду и другие компоненты, в сборнике 25 и парогенераторе 26. При увеличении давления в парогенераторе 26 выше заданного срабатывает предохранительный клапан.

Способ производства хлебобулочных изделий реализован в условиях АО «Хлебозавод № 7» г. Воронежа на линии производства хлебобулочных изделий производительностью 0,8–1,2 т/ч, включающей циклон-разгрузитель, машины тестомесильные А2-ХТТ для замеса закваски и теста; дозировочную станцию СДМ-4М; лопастной нагнетатель; бункер для брожения закваски И8-ХТА-12/2; дозатор закваски И8-ХТА-12/4; дозировочную станцию СДМ5; емкость для брожения теста И8-ХТА-12/6; тестоделитель «Кузбасс-68-2М»; ленточный округлитель; шкаф окончательной расстойки Т1-ХРЗ-120; термомасляную поточную четырехсекционную туннельную печь РРС-238, каждая секция которой имеет греющую рубашку с патрубками для подвода и отвода масла; кулер КВЛ-1 для конвективного охлаждения хлебобулочных изделий паровоздушной смесью в виде спирального конвейера.

Энергоэффективные режимы технологических операций в области допустимых свойств получаемой хлебной продукции осуществлялись с помощью двухступенчатого парокомпрессионного теплового насоса со следующими параметрами:

При регулировании технологическими параметрами в процессах расстойки, выпечки и охлаждения в области заданных значений (табл. 1) в соответствии с технологическими инструкциями [Сборник технологических инструкций для производства хлеба и хлебобулочных изделий. – М.: Прескурантиздат, 1989. – 494 с.] получены хлебобулочные изделия высокого качества (табл. 2).

Табл. 1

подовый

новый подовый

Табл. 2

подовый

26983-2015

2077-84

Форма

пропеченность

без постороннего привкуса

без постороннего запаха

Двухступенчатый парокомпрессионный тепловой насос обеспечивал необходимую производительность трубчатого конденсатора второй ступени при получении термомасла для энергоэффективной реализации процессов расстойки тестовых заготовок, выпечки и охлаждения хлебобулочных изделий.

Использование воды в качестве хладагента второй ступени парокомпрессионного теплового насоса имеет существенные преимущества. С экологической точки зрения вода не влияет ни на глобальное потепление, ни на разрушение озонового слоя; не токсична, не горюча, химически инертна при высоких температурах максимально безопасна и, кроме того, легко доступна, ее можно считать самым дешевым рабочим веществом, как наилучшим хладагентом для высокотемпературного применения. Установлена возможность сжатия водяных паров в зависимости от типа компрессора в цикле (одно- и многоступенчатый центробежный, многоступенчатый осевой, водокольцевой, роторный типа Рутc, эжекторный) до высоких температур [Chamoun M., Rulliere R., Haberschill P, Berail J.F. Вода как хладагент для нового высокотемпературного теплового насоса / Холодильная техника. 2012. № 12. С. 30-35].

Таким образом, предлагаемый способ управления процессом производства хлебобулочных изделий

- обеспечивает стабилизацию параметров в области оптимальных значений, обеспечивающих высокое качество хлебобулочных изделий за счет высокой точности и надежности управления;

- сужает интервал отклонения параметров теплоносителей, подготовленных в двухступенчатом парокомпрессионном тепловом насосе, от заданных значений, а следовательно, стабилизирует режимы работы основного и вспомогательного оборудования в области стандартных свойств получаемых хлебобулочных изделий;

- сокращает поле допуска на показатели качества получаемых хлебобулочных изделий, снижая разброс значений на 0,1–0,5 %;

- позволяет снизить удельные энергозатраты на 5–10% за счет рационального использования энергоносителей в замкнутых термодинамических циклах;

- повышает экологическую чистоту производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства хлебобулочных изделий | 2021 |

|

RU2758514C1 |

| Способ производства хлебобулочных изделий | 2016 |

|

RU2613283C1 |

| Способ производства брикетов кормовых на основе зерновой патоки и линия для его осуществления | 2016 |

|

RU2630453C1 |

| СПОСОБ УПРАВЛЕНИЯ ЛИНИЕЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР | 2018 |

|

RU2688467C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЕРЕРАБОТКИ МАСЛИЧНЫХ СЕМЯН В БИОДИЗЕЛЬНОЕ ТОПЛИВО | 2018 |

|

RU2693046C1 |

| СПОСОБ СУШКИ ЗЕРНА | 2009 |

|

RU2406340C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2009 |

|

RU2424903C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЖИРНЫХ КИСЛОТ | 2013 |

|

RU2534264C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭКСТРАКТА ТРАВЫ ЗВЕРОБОЯ, СБРОЖЕННОГО МОЛОЧНОКИСЛЫМИ БАКТЕРИЯМИ, И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2779115C1 |

Изобретение относится к пищевой промышленности. Способ предусматривает непрерывное приготовление выбраженной закваски, замешенной закваски и теста, брожение полуфабрикатов, деление теста на куски, их округление, расстойку тестовых заготовок в расстойном шкафу, выпечку хлебобулочных изделий в термомасляной поточной туннельной печи с секционной обогревающей рубашкой и форсунками для впрыска воды путем переменного четырехстадийного нагрева излучением при температуре: на первой стадии предварительного нагрева 100–120°С, на второй стадии нарастающего теплообмена 180–190°С, на третьей стадии интенсивного теплообмена 230–240°С и на четвертой стадии снижающейся интенсивности теплообмена 150–180°С, и равномерным расходом воды на пароувлажнение на каждой стадии из расчета 5-7 л на 100–110 кг хлебобулочных изделий при относительной влажности паровоздушной смеси 75–85%, охлаждение хлебобулочных изделий в кулере для конвективного охлаждения хлебобулочных изделий. Способ также предусматривает конденсацию парообразующейся в процессе выпечки смеси, разделение собранного конденсата в аппарате с греющей рубашкой методом отгонки на воду и другие компоненты, в том числе этиловый спирт, получение паровоздушной смеси путем смешивания насыщенного пара, получаемого в парогенераторе, и воздуха, забираемого из атмосферы. Причем способ предусматривает использование двухступенчатого парокомпрессионного теплового насоса для подготовки термомасла в конденсаторе второй ступени теплового насоса и его подачу в змеевик парогенератора и в секции обогревающей рубашки термомасляной поточной туннельной печи с возвратом в конденсатор в режиме замкнутого цикла и подачу отработанной паровоздушной смеси в испаритель первой ступени теплового насоса с последующей подачей вместе с частью пара из парогенератора в кулер для конвективного охлаждения хлебобулочных изделий. При этом осуществляют микропроцессорное управление параметрами паровоздушной смеси, хладагента в испарителе первой и конденсаторе второй ступени теплового насоса и термомасла. Осуществляют стабилизацию соотношения расходов муки, холодной и горячей воды для получения выброженной и замешенной закваски, стабилизацию температуры термомасла после конденсатора второй ступени воздействием на коэффициент теплопередачи от хладагента к термомаслу через теплообменную поверхность конденсатора путем изменения мощности привода компрессора второй ступени, стабилизацию температуры паровоздушной смеси после испарителя первой ступени воздействием на коэффициент теплопередачи от кипящего хладагента к паровоздушной смеси путем изменения температуры кипения хладагента по величине давления хладагента, дросселирующего через терморегулирующий вентиль первой ступени теплового насоса. Осуществляют стабилизацию расхода, температуры и относительной влажности паровоздушной смеси на входе в расстойный шкаф воздействием на соотношение расходов воздуха из окружающей среды и насыщенного пара из парогенератора, конденсацию парообразующейся в процессе выпечки смеси воздействием на расход холодной воды в конденсаторе-рекуператоре с последующим отводом образовавшегося конденсата в аппарат с греющей рубашкой для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе этиловый спирт. Осуществляют стабилизацию относительной влажности паровоздушной смеси, подаваемой на охлаждение тестовых заготовок, воздействием на соотношение расходов паровоздушной смеси и насыщенного пара перед кулером конвективного охлаждения. Изобретение позволяет повысить точность и надежность управления процессом производства хлебобулочных изделий, снизить удельные энергозатраты, повысить качество готовой продукции. 1 ил., 2 табл.

Способ управления технологией получения хлебобулочных изделий, предусматривающий непрерывное приготовление выбраженной закваски, замешенной закваски и теста; брожение полуфабрикатов; деление теста на куски, их округление; расстойку тестовых заготовок в расстойном шкафу при температуре паровоздушной смеси 38–40°С и относительной влажности 75–80%; выпечку хлебобулочных изделий в термомасляной поточной туннельной печи с секционной обогревающей рубашкой и форсунками для впрыска воды путем переменного четырехстадийного нагрева излучением при температуре: на первой стадии предварительного нагрева 100–120°С, на второй стадии нарастающего теплообмена 180–190°С, на третьей стадии интенсивного теплообмена 230–240°С и на четвертой стадии снижающейся интенсивности теплообмена 150–180°С, и равномерным расходом воды на пароувлажнение на каждой стадии из расчета 5-7 л на 100–110 кг хлебобулочных изделий при относительной влажности паровоздушной смеси 75–85%; охлаждение хлебобулочных изделий в кулере для конвективного охлаждения хлебобулочных изделий до температуры 20°C охлажденной паровоздушной смесью с температурой 15–18°C и относительной влажностью 60-65% с отводом охлажденных хлебобулочных изделий на хранение; утилизацию парообразующейся в процессе выпечки смеси путем охлаждения в конденсаторе-рекуператоре и сбора конденсата; разделение собранного конденсата в аппарате с греющей рубашкой методом отгонки на воду и другие компоненты, в том числе этиловый спирт; получение паровоздушной смеси путем смешивания насыщенного пара из парогенератора и воздуха, забираемого из атмосферы; подготовку термомасла температурой 260–280°C в конденсаторе парокомпрессионного теплового насоса и его подачу в змеевик парогенератора и в секции обогревающей рубашки термомасляной поточной туннельной печи с возвратом в конденсатор в режиме замкнутого цикла; отвод отработанной паровоздушной смеси в испаритель парокомпрессионного теплового насоса с последующей подачей вместе с частью пара из парогенератора в кулер для конвективного охлаждения хлебобулочных изделий с образованием контура рециркуляции, при этом используют двухступенчатый парокомпрессионный тепловой насос, включающий компрессоры первой и второй ступени, испаритель первой ступени, конденсатор второй ступени, терморегулирующие вентили первой и второй ступени и конденсатор–испаритель, который для первой ступени используют как конденсатор, а для второй ступени как испаритель; информация о ходе технологических процессов в производстве хлебобулочных изделий с помощью датчиков передается в микропроцессор, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них ограничений посредством исполнительных механизмов, микропроцессор определяет температуру кипения хладагента в испарителе первой ступени; температуру хладагентов в конденсаторе-испарителе теплового насоса; температуру конденсации хладагента в конденсаторе второй ступени; температуру термомасла на входе и выходе из конденсатора второй ступени; по температуре термомасла до и после конденсатора второй ступени и температуре конденсации хладагента микропроцессор определяет коэффициент теплопередачи от хладагента к термомаслу через теплообменную поверхность конденсатора второй ступени; по температуре паровоздушной смеси до и после испарителя первой ступени и температуре кипения хладагента в испарителе первой ступени микропроцессор определяет коэффициент теплопередачи от кипящего хладагента к паровоздушной смеси через теплообменную поверхность испарителя первой ступени; осуществляют микропроцессорное управление параметрами паровоздушной смеси, хладагента в испарителе первой и конденсаторе второй ступени теплового насоса и термомасла; причем в соответствии с производительностью хлебобулочных изделий микропроцессор устанавливает расходы муки, холодной и горячей воды для получения выброженной закваски; по соотношению расходов выброженной закваски, муки, воды микропроцессор устанавливает расход замешенной закваски; в зависимости от количества тестовых заготовок, подаваемых в расстойный шкаф, микропроцессор устанавливает мощности приводов компрессоров двухступенчатого парокомпрессионного теплового насоса; микропроцессор стабилизирует температуру термомасла после конденсатора второй ступени воздействием на коэффициент теплопередачи от хладагента к термомаслу через теплообменную поверхность конденсатора путем изменения мощности привода компрессора второй ступени; микропроцессор устанавливает температуру паровоздушной смеси после испарителя первой ступени воздействием на коэффициент теплопередачи от кипящего хладагента к паровоздушной смеси путем изменения температуры кипения хладагента, которую корректируют по величине давления хладагента, дросселирующего через терморегулирующий вентиль первой ступени теплового насоса; микропроцессор стабилизирует расход, температуру и относительную влажность паровоздушной смеси на входе в расстойный шкаф воздействием на соотношение расходов воздуха из окружающей среды и насыщенного пара из парогенератора; по расходу и температуре парообразующейся в процессе выпечки смеси микропроцессор устанавливает расход холодной воды в конденсаторе-рекуператоре с последующим отводом образовавшегося конденсата в аппарат с греющей рубашкой для разделения собранного конденсата методом отгонки на воду и другие компоненты, в том числе этиловый спирт; микропроцессор стабилизирует относительную влажность паровоздушной смеси, подаваемой на охлаждение тестовых заготовок, воздействием на соотношение расходов паровоздушной смеси и насыщенного пара перед кулером конвективного охлаждения тестовых заготовок.

| Способ производства хлебобулочных изделий | 2016 |

|

RU2613283C1 |

| Устройство для слива сгущенного молока из консервной банки | 1959 |

|

SU130794A1 |

| Устройство каркасных жилищ, собираемых из заранее заготовленных стандартных элементов | 1930 |

|

SU21406A1 |

| ДВУХСТУПЕНЧАТАЯ ТЕПЛОНАСОСНАЯ УСТАНОВКА | 2006 |

|

RU2306496C1 |

| CN 109362816 A, 22.02.2019. | |||

Авторы

Даты

2021-10-29—Публикация

2020-12-30—Подача