Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет относительно предварительной патентной заявки США № 62/623735, поданной 30 января 2018 года, под названием «Systems and Methods for Treating a Metal Substrate», включенной в данный документ путем ссылки.

Область техники

Настоящее изобретение относится к композициям, системам и способам для обработки подложки. Настоящее изобретение также относится к подложке, получаемой путем обработки системами и способами.

Уровень техники

Окисление и разрушение металлов, используемых в аэрокосмической, коммерческой и приватной отраслях промышленности вызывает серьезные и затратные проблемы. Для того, чтобы предотвратить окисление и разрушение металлов, используемых в этих отраслях, на поверхность металла можно наносить неорганическое защитное покрытие. Однако, по меньшей мере некоторые из покрытий, приготовленных с использованием этих композиций и способов, могут вызывать коррозию и/или очаги коррозии на поверхности. Поэтому существует потребность в конверсионной композиции и/или системе обработки, которая преодолевают некоторые из недостатков, негативных факторов и нежелательных параметров известных конверсионных покрытий.

Раскрытие изобретения

В настоящем документе описана первая композиция, содержащая катион трехвалентного хрома и водный носитель.

Также раскрыта вторая описана содержащая перманганат-анион и водный носитель.

Также раскрыта система для обработки металлической подложки, содержащая первую композицию, содержащую катион трехвалентного хрома и водный носитель и, необязательно, вторую композицию, содержащую перманганат-анион и водный носитель и, необязательно, чистящую композицию, содержащую источник гидроксида, источник фосфата и/или ингибитор коррозии, содержащий катион металла и/или азол.

Также раскрыт способ обработки металлической подложки, включающий контактирование по меньшей мере части поверхности подложки с первой композицией, содержащей катион трехвалентного хрома и водный носитель, и необязательно, контактирование по меньшей мере части поверхности подложки со второй композицией, содержащей перманганат-анион и водный носитель, и необязательно, контактирование по меньшей мере части поверхности подложки с чистящей композицией, содержащей источник гидроксида, источник фосфата и/или ингибитор коррозии, содержащий катион металла и/или азол.

Также раскрыты подложки, обработанные в соответствии с системами и способами по настоящему изобретению.

Краткое описание чертежей

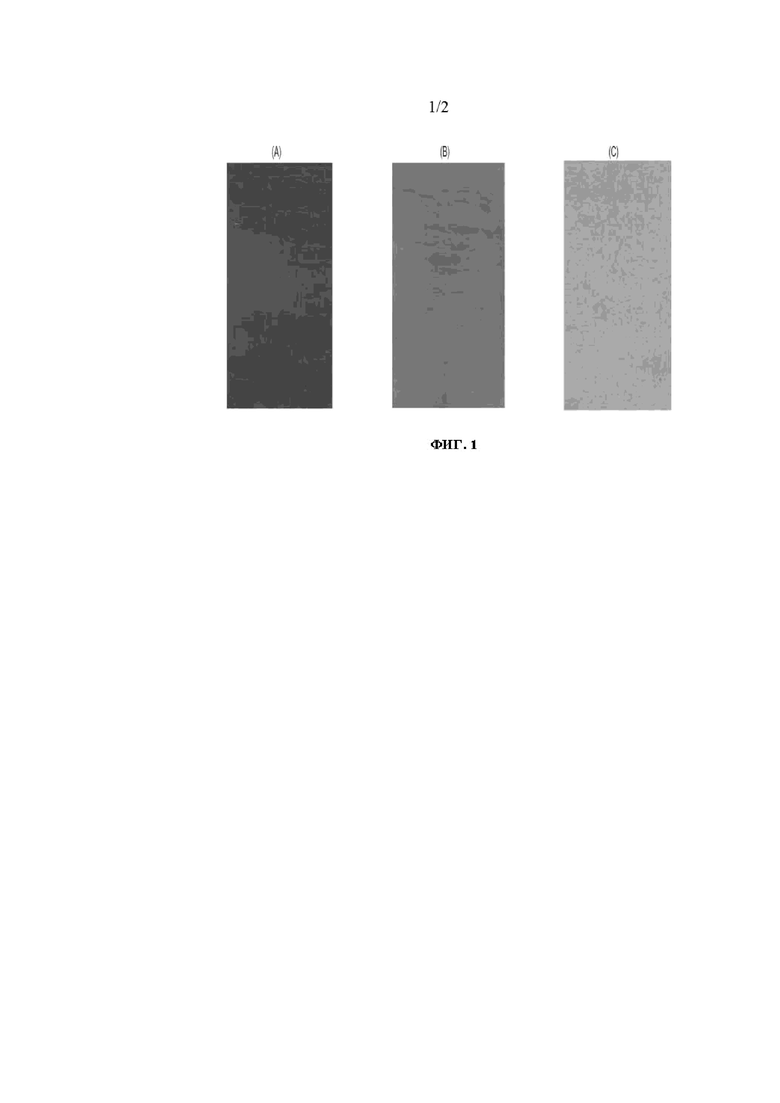

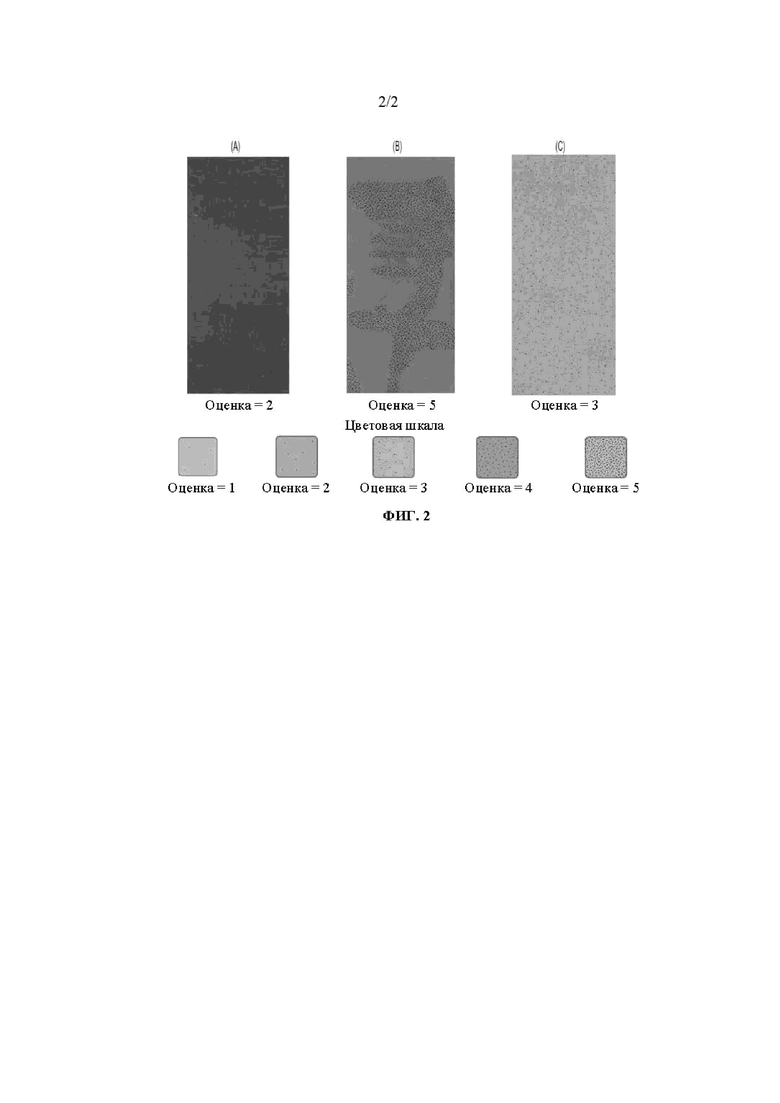

На фиг. 1(A)-1(C) показаны изображения в серых тонах пластин, обработанных системой по настоящему изобретению в сравнении с композицией, содержащей шестивалентный хром (Пример 2): (A) подложка из алюминия 2024-T3, обработанная хромсодержащей конверсионной композицией по настоящему изобретению; (B) подложка из алюминия 2024-T3, обработанная системой по настоящему изобретению, включающей перманганат-содержащую конверсионную композицию, с последующей обработкой хромсодержащей герметизирующей композицией; и (C) подложка из алюминия 2024-T3, обработанная композицией, содержащей шестивалентный хром; и

на фиг. 2(A)-2(C) показаны схематические изображения пластин с наложенным золотистым цветом, обработанные как в Примере 2, и показанные на фиг. 1(A)-1(C).

Подробное описание изобретения

Для целей последующего подробного описания, следует понимать, что изобретение может допускать различные альтернативные варианты и последовательности этапа, за исключением случаев, когда прямо указано иное. Кроме того, за исключением рабочих примеров, или если указано иное, все числа, выражающие значения, количества, проценты, диапазоны, поддиапазоны и доли, следует читать, как если бы им предшествовало слово «приблизительно», даже если термин не выражен явно. Соответственно, если не указано иное, числовые параметры, указанные ниже в последующем описании и прилагаемой формуле изобретения, являются приблизительными и могут меняться в зависимости от желаемых свойств, которых можно достичь согласно настоящему изобретению. По меньшей мере и без ограничений применение теории эквивалентов к объему формулы изобретения, каждый числовой параметр должен по меньшей мере толковаться в свете числа указанных значащих цифр и путем применения обычной техники округления. Если в данном документе представлен закрытый или открытый числовой диапазон, то все числа, значения, проценты, поддиапазоны и доли внутри или в пределах числового диапазона должны рассматриваться как конкретно включенные в и принадлежащие оригинальному описанию этой заявки, как если бы эти числа, значения, количества, проценты, поддиапазоны и доли были явно записаны полностью.

Притом, что числовые диапазоны и параметры, определяющие обширный объем изобретения, являются приблизительными, числовые значения, изложенные в конкретных примерах, указываются с максимально возможной точностью. Однако любое числовое значение, по своей сути, содержит определенные погрешности, неизбежно возникающие из-за стандартного отклонения, определяемого соответствующими тестовыми измерениями.

В контексте данного документа, термин во множественном числе, если не указано иное, включает его единственное число и наоборот, если не указано иное. Например, хотя ссылка сделана на «чистящую композицию», «конверсионную композицию» и «герметизирующую композицию», можно использовать комбинацию (то есть множество) этих компонентов. Кроме того, в этой заявке использование «или» означает «и/или», если конкретно не указано иное, даже при том, что «и/или» может явно использоваться в определенных случаях.

В контексте данного документа, термины «включающий», «содержащий» и тому подобные, следует понимать как синонимы термина «содержащий» и, следовательно, они являются открытыми и не исключают наличие дополнительных неописанных и/или не указанных элементов, материалов, ингредиентов и/или этапов способа. В контексте данного документа, термин «состоящий из» предусматривает исключение присутствия любого неуказанного элемента, ингредиента и/или этапа способа. В контексте данного документа, термин «состоящий практически из» означает включение всех указанных элементов, материалов, ингредиентов и/или этапов способа «и тех, что не оказывают существенного влияния на основную и новую характеристику(и)», представленных в данном документе.

В контексте данного документа, термины «на», «нанесенный на», «сформированный на», «осажденный на» означают сформированный, наложенный друг на друга, осажденный и/или обеспеченный, но необязательно, в контакте с поверхностью. Например, слой покрытия, «сформированный поверх» подложки, не исключает наличие одного или более других промежуточных слоев покрытия на основе той же самой или другой композиции, расположенных между сформированным слоем покрытия и подложкой.

Если не указано иное, то термин «по существу не содержит», при использовании в отношении отсутствия конкретного материала, означает, что такой материал, если он вообще присутствует, в композиции, ванне, содержащей композицию, и/или в слоях, сформированных из и содержащих композицию, присутствует лишь в следовом количестве 5 м.д. или меньше в расчете на общую массу композиции и/или слоя(ев), в зависимости от обстоятельств, исключая любое количество такого материала, который может присутствовать или может быть образован в результате вовлечения из подложки(ек) и/или растворения оборудования. Если не указано иное, то термин «практически не содержит», при использовании в отношении отсутствия конкретного материала, означает, что такой материал, если он вообще присутствует, в композиции, в ванне, содержащей композицию, и/или в слоях, сформированных из и содержащих композицию, присутствует лишь в следовом количестве 1 м.д. или меньше в расчете на общую массу композиции и/или слоя(ев), в зависимости от обстоятельств. Если не указано иное, то термин «совершенно не содержит», при использовании в отношении отсутствия конкретного материала, означает, что такой материал, если он вообще присутствует в композиции, в ванне, содержащей композицию, и/или в слоях, сформированных из и содержащих композицию, отсутствует в композиции, в ванне, содержащей композицию, и/или в слоях, сформированных из и содержащих ее (то есть композиция, ванна, содержащая композицию, и/или слои сформированные из и содержащие композицию, содержат 0 м.д. такого материала).

В контексте данного документа, термин «соль» относится к ионному соединению, которое построено из катионов металла и анионов неметаллов, и имеет суммарный электрический заряд, равный нулю. Соли могут быть гидратированными или безводными.

В контексте данного документа, термин «водная композиция» относится к раствору или дисперсии в среде, которая содержит, преимущественно, воду. Например, водная среда может содержать воду в количестве больше 50 мас.%, или больше 70 мас.% или больше 80 мас.% или больше 90 мас.% или больше 95 мас.%, в расчете на общую массу среды. Водная среда может, например, состоять, в основном, из воды.

В контексте данного документа, термин «конверсионная композиция» относится к композиции, которая способна реагировать с и химически изменять поверхность подложки и связываться с ней с образованием пленки, которая обеспечивает защиту от коррозии.

В контексте данного документа, термин «герметизирующая композиция» относится к композиции, например, раствору или дисперсии, которая действует на поверхность подложки или на материал, осажденный на поверхность подложки, таким образом, что изменяет физические и/или химические свойства поверхности подложки (то есть композиция обеспечивает защиту от коррозии).

В контексте данного документа, термин «перманганат-анион» относится к манганат-иону марганца (VII) (MnO4).

В контексте данного документа, термин «соединение перманганата» относится к соединению, которое содержит перманганат-анион.

В контексте данного документа, термин «переходный металл» относится к элементу, который находится в любой из Групп от IIIB до VIIIB, IB и IIB Периодической таблицы элементов по версии CAS (Химической реферативной службы), исключая элементы серии лантанидов и элементы 89-103, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группам от 3 до 12 в современной нумерации ИЮПАК.

В контексте данного документа, термин «соединение переходного металла» относится к соединениям, которые включают по меньшей мере один элемент, который является переходным металлом Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «металл Группы IA» относится к элементу, который находится в Группе IA Периодической таблицы элементов по версии CAS, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группе 1 в современной нумерации ИЮПАК.

В контексте данного документа, термин «соединение металла Группы IA» относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе IA Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «металл Группы IIA» относится к элементу, который находится в Группе IA Периодической таблицы элементов по версии CAS, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группе 2 в современной нумерации ИЮПАК.

В контексте данного документа, термин «соединение металла Группы IIA» относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе IIA Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «металл Группы IIIB» относится к иттрию и скандию Периодической таблицы элементов по версии CAS, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группе 3 в современной нумерации ИЮПАК. Уточним, что «металл Группы IIIB» явно исключает элементы серии лантанидов.

В контексте данного документа, термин «соединение металла Группы IIIВ» относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе IIIВ Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «металл Группы IVB» относится к элементу, который находится в Группе IVB Периодической таблицы элементов по версии CAS, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группе 4 в современной нумерации ИЮПАК.

В контексте данного документа, термин «соединение металла Группы IVB» относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе IVB Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «металл Группы VB» относится к элементу, который находится в Группе VB Периодической таблицы элементов по версии CAS, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группе 5 в современной нумерации ИЮПАК.

В контексте данного документа, термин «соединение металла Группы VB» относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе VB Периодической таблицы элементов по версии CAS.

В контексте данного документа, «металл Группы VIB» относится к элементу, который находится в Группе VIB Периодической таблицы элементов по версии CAS, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группе 6 в современной нумерации ИЮПАК.

В контексте данного документа, термин «соединение металла Группы VIB» относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе VIB Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «металл Группы VIIB» относится к элементу, который находится в Группе VIIB Периодической таблицы элементов по версии CAS, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группе 7 в современной нумерации ИЮПАК.

В контексте данного документа, термин «соединение металла Группы VIIB» относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе VIIB Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «металл Группы IIB» относится к элементу, который находится в Группе IIB Периодической таблицы элементов по версии CAS, как показано, например, в Handbook of Chemistry and Physics, 63 edition (1983), соответствующей Группе 12 в современной нумерации ИЮПАК.

В контексте данного документа, термин «соединение металла Группы IIB» относится к соединениям, которые включают по меньшей мере один элемент, который находится в Группе IIB Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «элементы серии лантанидов» относится к элементам 57-71 Периодической таблицы элементов по версии CAS и включает элементные версии элементов серии лантанидов. Согласно изобретению элементы серии лантанидов могут быть теми элементами, которые имеют обе основные степени окисления, равные +3 и +4, далее называемые степенями окисления +3/+4.

В контексте данного документа, термин «соединение лантанида» относится к соединениям, которые включают по меньшей мере один из элементов 57-71 Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «галоген» относится к любому из элементов – фтору, хлору, брому, йоду и астату Периодической таблицы элементов по версии CAS, соответствующему Группе VIIA Периодической таблицы элементов по версии CAS.

В контексте данного документа, термин «галоид» относится к соединениям, которые, включают по меньшей мере один галоген.

В контексте данного документа, термин «алюминий», при использовании со ссылкой на подложки, относится к подложкам, изготовленным из или содержащим алюминий и/или алюминиевый сплав, и подложкам из плакированного алюминия.

Питтинговая (точечная) коррозия является локализованным образованием коррозии, при которой в подложке возникают полости или углубления. Термин «питтинг», в контексте данного документа, относится к таким полостям или углублениям, которые являются результатом питтинговой коррозии и характеризуются (1) округлой, продолговатой или неправильной формой, если смотреть перпендикулярно поверхности испытуемой пластины, (2) «хвостом кометы», линией, или «гало» (то есть обесцвечиванием поверхности), исходящим из полости точечной коррозии и (3) наличием побочного продукта коррозии (например, белого, сероватого или черного зернистого, порошкового или аморфного материала) внутри или непосредственно вокруг питтинга. Наблюдаемая поверхностная полость или углубление должны проявлять по меньшей мере две из вышеописанных характеристик, чтобы считаться коррозионным питтингом. Поверхностные полости или углубления, которые проявляют только одну из этих характеристик могут потребовать дополнительного анализа, прежде чем их классифицировать как коррозионный питтинг. Визуальный осмотр с использованием микроскопа с 10-кратным увеличением применяют для определения наличия побочных продуктов коррозии, когда побочные продукты коррозии не видны невооруженным глазом.

Если в настоящем документе не указано иное, то, в контексте данного документа, термин «общая масса композиции» или аналогичные термины относится к суммарной массе всех ингредиентов, присутствующих в соответствующей композиции, включая любые носители и растворители.

Настоящее изобретение относится к композициям для обработки металлической подложки. Первая композиция может содержать, или может состоять практически из, или может состоять из соединения, содержащего катион трехвалентного хрома; и водный носитель. Вторая композиция может содержать, или в некоторых случаях может состоять практически из, или в некоторых случаях может состоять из соединения, содержащего перманганат-анион; и водный носитель. Настоящее изобретение также относится к системе для обработки металлической подложки. Система может содержать, или может состоять практически из, или может состоять из первой композиции. Необязательно, система может дополнительно содержать, или может состоять практически из, или может состоять из второй композиции. Необязательно, система может дополнительно содержать, или может состоять практически из, или может состоять из чистящей композиции. Настоящее изобретение также относится к способу обработки металлической подложки. Способ может включать, или может состоять практически из, или может состоять из контактирования по меньшей мере части поверхности подложки с первой композицией. Необязательно, способ может дополнительно включать, или может состоять практически из, или может состоять из контактирования по меньшей мере части поверхности подложки со второй композицией. Необязательно, способ может дополнительно включать, может состоять практически из, или может состоять из контактирования по меньшей мере части поверхности подложки с чистящей композицией. Контактирование с первой композицией может предшествовать или следовать за контактированием со второй композицией. Как более подробно описано в настоящем документе, в некоторых случаях, могут осуществляться два этапа промывки, которые выполняются между контактированием с первой композицией и второй композицией и/или между контактированием с чистящей композицией и первой и/или второй композицией. Первая и вторая композиции, каждая, могут быть герметизирующей композицией или конверсионной композицией, как указано в данном документе.

Подходящие подложки, которые можно использовать в настоящем изобретении, включают металлические подложки, подложки из металлических сплавов и/или подложки, которые были металлизированы, например, пластик, покрытый никелем. Металл или сплав металла может включать или представлять собой сталь, алюминий, цинк, никель и/или магний. Например, стальная подложка могла бы быть холоднокатаной сталью, горячекатаной сталью, электролитически оцинкованной сталью и/или сталью горячего цинкования. Алюминиевые сплавы из серий 1XXX, 2XXX, 3XXX, 4XXX, 5XXX, 6XXX или 7XXX, а также плакированные алюминиевые сплавы также можно использовать в качестве подложки. Алюминиевые сплавы могут содержать от 0,01 мас.% меди до 10 мас.% меди. Обрабатываемые алюминиевые сплавы также могут включать отливки, такие как 1XX.X, 2XX.X, 3XX.X, 4XX.X, 5XX.X, 6XX.X, 7XX.X, 8XX.X, или 9XX.X (например: A356.0). Магниевые сплавы серий AZ31B, AZ91C, AM60B или EV31A также можно использовать в качестве подложки. Подложка, используемая в настоящем изобретении, также может содержать титан и/или титановые сплавы, цинк и/или цинковые сплавы, и/или никель и/или никелевые сплавы. Подложка также может включать сборки или подложки из нескольких металлов. Подложка может включать часть транспортного средства, такую как, корпус транспортного средства (например, без ограничения, дверь, панель кабины, крышку багажника, панель крыши, капот, крышу и/или стрингеры, заклепки, компоненты шасси и/или обшивки летательного аппарата) и/или каркас транспортного средства. В контексте данного документа, термин «транспортное средство» или его варианты включает, но не ограничивается ими, гражданские, коммерческие и военные самолеты и/или наземные транспортные средства, такие как легковые автомобили, мотоциклы и/или грузовые автомобили.

Как указано выше, первая композиция по настоящему изобретению может содержать соединение трехвалентного хрома. Соединение трехвалентного хрома может содержать катион трехвалентного хрома. Соединение трехвалентного хрома может дополнительно содержать анион, который может быть подходящим для образования соли с катионом трехвалентного хрома, включая, например, сульфат, нитрат, ацетат, карбонат, гидроксид или комбинации из них. Подходящие примеры солей катиона трехвалентного хрома включают, но не ограничиваются ими, основной сульфат хрома, сульфат калия-хрома (III), гидрат сульфата хрома (III), или комбинации из них. Соли катиона трехвалентного хрома могут присутствовать в первой композиции в их гидратной форме.

Катион трехвалентного хрома в соединении трехвалентного хрома может присутствовать в первой композиции в количестве по меньшей мере 0,005 г/л, например, по меньшей мере 0,01 г/л, например, по меньшей мере 0,5г/л, и в некоторых случаях, может присутствовать в первой композиции в количестве не больше, чем 2 г/л, например, не больше 1,5 г/л, например, не больше 1 г/л, в расчете на общую массу первой композиции. Катион трехвалентного хрома в соединении трехвалентного хрома может присутствовать в первой композиции в количестве от 0,005 г/л до 2 г/л, например, от 0,01 г/л до 1,5 г/л, например, от 0,5 г/л до 1 г/л, в расчете на общую массу первой композиции.

Анион, подходящий для образования соли с катионом трехвалентного хрома, может присутствовать в первой композиции в количестве по меньшей мере 0,01 г/л, например, по меньшей мере 0,5 г/л, например, по меньшей мере 1 г/л, в расчете на общую массу первой композиции, и в некоторых случаях может присутствовать в количестве не больше, чем 4 г/л, например, не больше 3,5 г/л, например, не больше 2 г/л. Анион, подходящий для образования соли с катионом трехвалентного хрома, может присутствовать в первой композиции в количестве от 0,01 г/л до 4 г/л, например, от 0,5 г/л до 3,5 г/л, например, от 1 г/л до 2 г/л, в расчете на общую массу первой композиции.

Первая композиция также может содержать, необязательно, соединение металла, содержащее, например, катион металла, такое как соль катиона металла Группы I. В таких случаях, анион, образующий соединение с катионом металла Группы I, может включать, например, галоген, нитрат, сульфат, ацетат, фосфат, силикат (ортосоликаты или метасиликаты), карбонат, гидроксид и тому подобное. Первая композиция также может содержать, необязательно, по меньшей мере один ингибитор коррозии. В примерах, ингибитор коррозии может включать катион металла Группы IIA, катион переходного металла, катион серии лантанидов, азол или комбинации из них. Катион серии лантанидов, например, может содержать, церий, празеодим, тербий или их комбинации; катион металла Группы IIA может включать магний; катион переходного металла может включать катион металла Группы IIIB, такой как иттрий, скандий или их комбинации, катион металла Группы IVB, например, цирконий, титан, гафний или их комбинации, катион металла Группы VB, например, ванадий, катион металла Группы VIB, например, молибден, катион металла Группы VIIB, например, марганец; и/или катион металла Группы IIB, например, цинк. Первая композиция, необязательно, может по существу не содержать, или практически не содержать или совершенно не содержать катион металла Группы IIB.

Первая композиция может дополнительно содержать анион, который может быть пригодным для образования соли с катионами металлов ингибитора(ов) коррозии первой композиции, такой как галоген, нитрат, сульфат, фосфат, силикат (ортосиликаты и метасиликаты), карбонат, ацетат, гидроксид, фторид и тому подобное. Соответственно, первая композиция может содержать серосодержащие ингибиторы коррозии, фосфорсодержащие ингибиторы коррозии, фторсодержащие ингибиторы коррозии и тому подобное.

Катион ингибитора коррозии может присутствовать в первой композиции в количестве по меньшей мере 0,05 г/л, например, по меньшей мере 0,07 г/л, например, по меньшей мере 0,5 г/л в расчете на общую массу первой композиции, и в некоторых случаях может присутствовать в количестве не больше, чем 5 г/л, например, не больше 4 г/л, например, не больше 1 г/л. Катион ингибитора коррозии может присутствовать в первой композиции в количестве, от 0,05 г/л до 5 г/л, например, от 0,07 г/л до 4 г/л, например, от 0,5 г/л до 1 г/л в расчете на общую массу первой композиции.

Значение pH первой композиции может быть, в некоторых случаях, меньше, чем 7, например, меньше 5, например в диапазоне от 1,5 до 6,9, например, от 2,0 до 6,0, например, от 2,5 до 4,5, например, от 2,8 до 4,5. Значение pH первой композиции может быть больше, чем 7, например, больше 9, например, больше 11, например, от 7,1 до 13, например, от 7,5 до 11, например, от 8 до 10. Независимо от того, является ли первая композиция кислой или щелочной, значение рН можно скорректировать, используя, например, любую кислоту и/или основание, при необходимости. Таким образом, pH первой композиции можно поддерживать путем введения кислотного материала, включая водорастворимые и/или вододиспергируемые кислоты, такие как азотная кислота, серная кислота и/или фосфорная кислота. Кроме того, pH композиции можно поддерживать путем введения основного материала, включая водорастворимые и/или вододиспергируемые основания, такие как гидроксид натрия, карбонат натрия, карбонат калия, гидроксид калия, гидроксид аммония, аммиак и/или амины, такие как триэтиламин, метилэтиламин или их смеси.

Как указано выше, настоящее изобретение может включать вторую композицию, содержащую соединение перманганата. Соединение перманганата может содержать перманганат-анион. Соединение перманганата второй композиции может дополнительно содержать катион, который может быть подходящим для образования соли с перманганат-анионом, включая, например, катион металла Группы IA, такого как натрий или калий, катион металла Группы IIA, такого как кальций, катион металла Группы XIB, такого как серебро, аммоний (NH4+), или их комбинации. Подходящие примеры солей перманганат-аниона включают, но не ограничиваются ими, перманганат калия (KMnO4), перманганат натрия (NaMnO4), перманганат аммония (NH4MnO4), перманганат кальция, перманганат серебра или их комбинации. Соли перманганат-аниона могут присутствовать в их гидратной форме.

Перманганат-анион соединения перманганата может присутствовать во второй композиции в количестве по меньшей мере 0,1 г/л, например, по меньшей мере 0,2 г/л, например, по меньшей мере 0,4 г/л в расчете на общую массу второй композиции, и в некоторых случаях может присутствовать в количестве не больше, чем 1 г/л, например, не больше 0,7 г/л, например, не больше 0,6 г/л. Перманганат-анион соединения перманганата может присутствовать во второй композиции в количестве от 0,1 г/л до 1 г/л, например, от 0,2 г/л до 0,7 г/л, например, от 0,4 г/л до 0,6 г/л в расчете на общую массу второй композиции.

Вторая композиция, необязательно, может дополнительно содержать по меньшей мере один ингибитор коррозии. Ингибитор коррозии может включать соединение металла, содержащее катион серии лантанидов, катион металла Группы IIIB, катион металла Группы IVB, или их комбинации. Катион серии лантанидов, например, может содержать, церий, празеодим, тербий или их комбинации; катион металла Группы IIIB, может содержать, например, иттрий, скандий или их комбинации; и катион металла Группы IVB, может содержать, например, цирконий, титан, гафний или их комбинации.

Соединение металла второй композиции может дополнительно содержать анион, который может быть пригодным для образования соли с катионами металлов ингибитора(ов) коррозии второй композиции, такой как галоген, нитрат, сульфат, фосфат, силикат (ортосиликаты и метасиликаты), карбонат, ацетат, гидроксид, галоид, фторид и тому подобное.

Катион металла таких ингибиторов коррозии может присутствовать во второй композиции в количестве по меньшей мере 0,001 г/л, например, по меньшей мере 0,005 г/л в расчете на общую массу второй композиции, и в некоторых случаях может присутствовать в количестве не больше, чем 0,01 г/л, например, не больше 0,075 г/л. Катион металла таких ингибиторов коррозии может присутствовать во второй композиции в количестве, от 0,001 г/л до 0,01 г/л, например, от 0,005 г/л до 0,075 г/л.

Значение pH второй композиции может быть, в некоторых случаях, меньше, чем 7, например, меньше 5, например в диапазоне от 1,5 до 6,9, например, от 2,0 до 6,0, например, от 2,5 до 4,5. Значение pH второй композиции может быть больше, чем 7, например, больше 9, например, больше 11, например, от 7,1 до 13, например, от 7,5 до 11, например, от 8 до 10. Независимо от того, является ли вторая композиция кислой или щелочной, значение рН можно скорректировать, используя, например, любую кислоту и/или основание, при необходимости. Таким образом, pH второй композиции можно поддерживать путем введения кислотного материала, включая водорастворимые и/или вододиспергируемые кислоты, такие как азотная кислота, серная кислота и/или фосфорная кислота. Кроме того, pH второй композиции можно поддерживать путем введения основного материала, включая водорастворимые и/или вододиспергируемые основания, такие как гидроксид натрия, карбонат натрия, карбонат калия, гидроксид калия, гидроксид аммония, аммиак и/или амины, такие как триэтиламин, метилэтиламин или их смеси.

Первая композиция и/или вторая композиция могут не содержать шестивалентный хром или соединения, которые содержат шестивалентный хром. Неограничивающие примеры таких материалов включают хромовую кислоту, триоксид хрома, ангидрид хромовой кислоты, дихроматы-соли, такие как дихромат аммония, дихромат натрия, дихромат калия и дихромат кальция, бария, магния, цинка, кадмия и стронция. Когда композиция и/или покрытие или слой, образованный из композиции, по существу не содержит, практически не содержит или совершенно не содержит шестивалентный хром, имеется в виду шестивалентный хром в любой форме, такой как, но не ограничиваясь ими, вышеперечисленные соединения, содержащие шестивалентный хром.

Таким образом, необязательно, первая композиция и/или вторая композиция и/или покрытия или слои, соответственно, осажденные из них, могут по существу не содержать, могут практически не содержать и/или могут совершенно не содержать один или более любых элементов или соединений, перечисленных в предыдущем абзаце. Если композиция и/или покрытие или слой, соответственно, сформированные из них, по существу не содержат шестивалентный хром или его производные, то это означает, что шестивалентный хром или его производные не добавляются преднамеренно, но могут присутствовать в следовых количествах из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала является настолько маленьким, что оно не влияет на свойства композиции; в случае шестивалентного хрома это может дополнительно означать, что элемент или соединения из него не присутствуют в композициях и/или покрытиях или слоях, соответственно, сформированных из них в таком количестве, что это вызывает нагрузку на окружающую среду. Термин «по существу не содержит» означает, что композиция и/или покрытие или слои, соответственно, сформированные из них, содержат меньше, чем 10 м.д. какого-либо или всех из элементов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции или слоя, соответственно, если таковые вообще присутствуют. Термин «практически не содержит» означает, что композиция и/или покрытие или слои, соответственно, сформированные из них, содержат меньше, чем 1 м.д. какого-либо или всех из элементов или соединений, перечисленных в предыдущем абзаце, если таковые вообще присутствуют. Термин «совершенно не содержит» означает, что композиция и/или покрытие или слои, соответственно, сформированные из них, содержат меньше, чем 1 миллиардную долю (1 млрд.д) какого-либо или всех из элементов или соединений, перечисленных в предыдущем абзаце, если таковые вообще присутствуют.

Первая композиция и/или вторая композиция может не содержать фосфат-ионы или фосфат-содержащие соединения и/или образование шлама, такого как фосфат алюминия, фосфат железа и/или фосфат цинка, образованные в случае использования обрабатывающего агента на основе фосфата цинка. В контексте данного документа, «фосфат-содержащие соединения» включают соединения, содержащие фосфорные компоненты, например, ортофосфат, пирофосфат, метафосфат, триполифосфат, органофосфонаты и тому подобное и могут включать, но не ограничиваются ими, одновалентные, двухвалентные или трехвалентные катионы, такие как: натрий, калий, кальций, цинк, никель, марганец, алюминий и/или железо. Когда композиция и/или слой или покрытие сформированное из композиции по существу не содержит, практически не содержит, или совершенно не содержит фосфат, то это означает, что сюда включены фосфат-ионы или соединения, содержащие фосфат в любой форме.

Таким образом, первая композиция и/или вторая композиция и/или слои, осажденные из них, может по существу не содержать, или в некоторых случаях может практически не содержать, или в некоторых случаях может совершенно не содержать один или более из ионов или соединений, перечисленных в предыдущем абзаце. Если композиция и/или слой, осажденный из нее, по существу не содержит фосфат, то это означает, что фосфат-ионы или соединения, содержащие фосфат, не добавляются преднамеренно, но могут присутствовать в следовых количествах из-за примесей или неизбежного загрязнения из окружающей среды. Другими словами, количество материала является настолько маленьким, что оно не влияет на свойства композиции; это может, кроме того, означать, что фосфат не присутствует в композициях и/или слоях, осажденных из них в таком количестве, что это вызывает нагрузку на окружающую среду. Термин «по существу не содержит» означает, что композиции и/или слои, осажденные из них, содержат меньше, чем 5 м.д. какого-либо или всех из фосфат-анионов или соединений, перечисленных в предыдущем абзаце, в расчете на общую массу композиции или слоя, соответственно, если они вообще присутствуют. Термин «практически не содержит» означает, что композиции и/или слои, содержащие их, содержат меньше, чем 1 м.д. какого-либо или всех из фосфат-анионов или соединений, перечисленных в предыдущем абзаце. Термин «совершенно не содержит» означает, что композиции и/или слои, содержащие их, содержат меньше, чем 1 миллиардную долю (1 млрд.д) какого-либо или всех из фосфат-анионов или соединений, перечисленных в предыдущем абзаце, если они вообще присутствуют.

Первая композиция и вторая композиция, каждая, может содержать водную среду и, необязательно, может содержать другие материалы, такие как неионогенные поверхностно-активные вещества и вспомогательные вещества, обычно используемые в области конверсионных и/или герметизирующих композиций. В водной среде могут присутствовать вододиспергируемые органические растворители, например, спирты, содержащие вплоть до приблизительно 8 атомов углерода, такие как метанол, изопропанол и тому подобные; или эфиры гликоля, такие как моноалкиловые эфиры этиленгликоля, диэтиленгликоля или пропиленгликоля и тому подобные. Когда вододиспергируемые органические растворители присутствуют, то обычно они используются в количестве до примерно 10% по объему в расчете на общий объем водной среды. Кроме того, в водной среде могут присутствовать загустители, такие как целлюлозные, силикатированные или акриловые загустители. Если такие загустители присутствуют, то обычно они используются в количествах по меньшей мере 0,00001 мас.%, например, по меньшей мере 0,5 мас.%, и в некоторых случаях не больше, чем 5 мас.%, например, не больше, чем 1 мас.%. Если такие загустители присутствуют, то обычно они используются в количествах от 0,00001 мас.% до 5 мас.%, например, от 0,5 мас.% до 1 мас.% в расчете на общую массу композиции.

Другие необязательные материалы, которые могут быть включены в первую композицию и/или во вторую композицию, включают поверхностно-активные вещества, которые действуют как пеногасители, или смачивающие агенты для подложки. Можно использовать анионные, катионные, амфотерные и/или неионогенные поверхностно-активные вещества. Пеногасящие поверхностно-активные вещества могут присутствовать, необязательно, на уровнях, вплоть до 1 мас.%, например, вплоть до 0,1 мас.%, смачивающие агенты обычно присутствуют на уровнях вплоть до 2 мас.%, например, вплоть до 0,5 мас.%, в расчете на общую массу первой и/или второй композиции.

Как отмечено выше, первая композиция и вторая композиция, каждая, может содержать носитель, часто водную среду, так что первая композиция существует в форме раствора или дисперсии соединения трехвалентного хрома и, необязательно, соединений других металлов и/или ингибиторов коррозии в носителе, и вторая композиция существует в форме раствора или дисперсии соединения перманганата и, необязательно, ингибиторов коррозии в носителе.

Как отмечено выше, система по настоящему изобретению может содержать, состоять практически из, или состоять из любой из первых композиций, описанных выше, и, необязательно, может дополнительно содержать, состоять практически из, или состоять из любой из вторых композиций, описанных выше. Система, необязательно, может дополнительно содержать, состоять практически из, или состоять из чистящей композиции или раскисляющего агента, такого как один из представленных выше.

Как отмечено выше, способ по настоящему изобретению может включать, состоять практически из, или состоять из контактирования по меньшей мере части поверхности подложки с любой их первых композиций, описанных выше, и, необязательно, может дополнительно включать, состоять практически из, или состоять из контактирования по меньшей мере части поверхности подложки с любой из вторых композиций, описанных выше. В примере согласно настоящему изобретению первая композиция может действовать как конверсионная композиция. В примере согласно настоящему изобретению контактирование со второй композицией может иметь место перед контактированием с первой композицией, и в этом случае вторая композиция может действовать как конверсионная композиция, и первая композиция может действовать как герметизирующая композиция.

Раствор или дисперсия первой композиции и/или второй композиции может быть приведена в контакт с подложкой любым из множества известных способов, например, окунанием или погружением, распылением, прерывистым распылением, окунанием с последующим распылением, распылением с последующим окунанием, нанесением кистью или валиком. Раствор или дисперсия при нанесении на металлическую подложку может быть в температурном диапазоне от 4,4°С до 71,1°С (40°F - 160°F), например, от 15,5°С до 43,3°С (60°F - 110°F), например, от 21,1°С до 32,2°С (70°F - 90°F). Например, процесс может проводиться при температуре окружающей среды или при комнатной температуре. Время контактирования часто находится в диапазоне от 1 сек до 30 мин, например, от 30 сек до 15 мин, например, от 4 мин до 10 мин.

После контактирования с первой композицией и/или второй композицией подложка, необязательно, может быть высушена воздухом при комнатной температуре или может быть высушена горячим воздухом, например, с использованием воздушного ножа, путем быстрого испарения воды за счет кратковременного воздействия на подложку высокой температуры, например, путем сушки подложки в термошкафу при температуре от 15°С до 100°С, например, от 20°С до 90°С, или в нагревательном узле, где используется, например, тепло инфракрасного излучения, например, в течение 10 минут при 70°С, или путем пропускания подложки между отжимными валками. Альтернативно, после контактирования первой композиции и/или второй композиции, подложка, необязательно, может быть промыта водопроводной водой, деионизированной водой, водой обратного осмоса (ОО) и/или водным раствором промывных агентов, чтобы удалить любые остатки, и затем, необязательно, может быть высушена, например, путем сушки на воздухе или сушки горячим воздухом, как описано в предыдущем предложении.

По меньшей мере часть поверхности подложки может быть очищена и/или раскислена перед контактированием по меньшей мере части поверхности подложки с первой и/или второй композициями, описанными выше, чтобы удалить жир, грязь и/или другие посторонние вещества. По меньшей мере часть поверхности подложки может быть очищена физическими и/или химическими средствами, например, механической абразивной очисткой поверхности и/или очисткой/обезжириванием поверхности щелочными или кислотными чистящими композициями. Таким очистителям часто предшествует или используется после них водная промывка, например, водопроводной водой, деионизированной водой или водой обратного осмоса, или комбинацией из них. В контексте данного документа, «чистящие композиции», включенные в способы и системы обработки по настоящему изобретению, могут иметь раскисляющую функцию в дополнение к обезжиривающим характеристикам и/или могут исключать необходимость нанесения отдельных композиций для обработки, которые раскисляют поверхность подложки. Альтернативно, способы и системы обработки по настоящему изобретению могут включать чистящие композиции и раскисляющие композиции, которые наносят на поверхность подложки последовательными этапами, необязательно, с этапом(ами) промывки между ними.

Как отмечено выше, чистящая композиция может быть щелочной и может иметь значение рН выше 7, например, выше 9, например, выше 11. Значение рН чистящей композиции может быть от 7 до 13, например, от 9 до 12,7. В других примерах, чистящая композиция может быть кислой и может иметь значение рН меньше 7, например, меньше 6, например, меньше 5,5. Значение рН чистящей композиции может быть от 0,5 до 6, например, от 1,5 до 4,5.

Чистящая композиция может включать коммерчески доступные щелочные очистители, в том числе, Chemkleen™ 163, 177, 611L, 490MX, 2010LP, и 181ALP, Ultrax 32, Ultrax 97, и Ultrax 94D, каждый из которых коммерчески доступен от PPG Industries, Inc. (Кливленд, Огайо), и любые из серий DFM, RECC 1001, и очистители 88X1002, коммерчески доступные от PRC-DeSoto International (Силмар, Калифорния), и Turco 4215-NCLT и Ridolene, коммерчески доступные от Henkel Technologies (Мэдисон Хайтс, Мичиган) и любые из серий очистителей SOCOCLEAN, коммерчески доступные от Socomore. Необязательно, очиститель может по существу не содержать, практически не содержать или совершенно не содержать борат.

Чистящая композиция может включать гидроксид-содержащее и/или фосфат-содержащее соединение и/или метасиликат. Гидроксид-ион гидроксид-содержащего соединения, если оно вообще присутствует, может присутствовать в чистящей композиции в количестве от 0,05 до 25 г/1000 г раствора, например, от 18 до 20 г/1000 г раствора в расчете на общую массу чистящей композиции. В чистящих композициях, имеющих фосфат-содержащее соединение, фосфат может включать фосфат (PO4)3-, дигидрофосфат (H2PO4)-, и/или пирофосфат (P2O7)4-, например, фосфат (PO4)3- и/или пирофосфат (P2O7)4-. Фосфат может присутствовать в композиции в количестве от 50 г/1000 г раствора до 10 г/1000 г раствора, например, от 70 г/1000 г раствора до 90 г/1000 г раствора в расчете на общую массу чистящей композиции. Другие неограничивающие примеры подходящих фосфат-содержащих соединений включают органофосфаты, такие как Dequest®, получаемый от Monsanto (Сент-Луис, Миссури).

Чистящая композиция может содержать водород и/или минеральные вещества, такие как железо, калий и тому подобное. Например, чистящая композиция может содержать фосфорную кислоту, уксусную кислоту, азотную кислоту, серную кислоту, фторводородную кислоту, хлорводородную кислоту, и/или сульфат железа.

Чистящая композиция, необязательно, может содержать, ингибитор коррозии, содержащий соединение металла и/или соединение азота. Катион металла соединения металла в ингибиторе коррозии (если он присутствует) может содержать катионы различных металлов, которые обладают характеристиками ингибиторов коррозии. Например, катион металла может включать элемент серии лантанидов, металл Группы IA, металл Группы IIA, и/или переходный металл, такой как любой из вышеописанных.

Чистящая композиция может включать ингибитор коррозии, содержащий катион металла в концентрации по меньшей мере 0,01 г/л, например, по меньшей мере 0,05 г/л, например, по меньшей мере 0,1 г/л, например, по меньшей мере1 г/л, и в некоторых случаях может присутствовать в чистящей композиции в концентрации не больше, чем 25 г/л, например, не больше 16 г/л, например, не больше 10 г/л, например, не больше 5 г/л. Катион металла может присутствовать в чистящей композиции в концентрации от 0,01 г/л композиции до 25 г/л композиции, например, от 0,05 г/л до 16 г/л, например, от 0,1 до 10 г/л, например, от 1 г/л до 5 г/л в расчете на общую массу чистящей композиции. В некоторых случаях верхний предел количества иона металла может зависеть от растворимости соли, используемой в качестве источника иона металла. Как будет обсуждено более подробно ниже, катион металла может вводиться в чистящую композицию в форме соли металла.

Как отмечено выше, катион металла может вводиться в чистящую композицию в форме соли (например, соль металла может служить источником катиона металла в композиции), имеющей анион и катион металла, как катион соли. Анион соли может быть любым подходящим анионом, способным образовать соль с элементом серии лантанидов, металлом Группы IA, металлом Группы IIA, и/или переходным металлом. Неограничивающие примеры таких анионов включают карбонат, гидроксид, нитрат, галоген, сульфат, фосфат и/или силикат (например, ортосиликаты и метасиликаты). Однако чистящая композиция может содержать по меньшей мере одно гидроксид-содержащее соединение и/или фосфат-содержащее соединение. Чистящая композиция может содержать, необязательно по меньшей мере две соли металла и по меньшей мере две соли металла могут содержать анионы и/или катионы, отличающиеся друг от друга. Например, по меньшей мере две соли металла могут содержать различные анионы, но одинаковые катионы, или могут содержать различные катионы, но одинаковые анионы.

Как упомянуто выше, чистящая композиция может содержать галоген. Галоген может вводиться в чистящую композицию в форме соли с катионами металлов, описанными выше. Галоген может присутствовать в чистящей композиции (и когда галоген вводится в форме соли, соль может присутствовать в композиции) в количестве по меньшей мере 0,2 г/л в расчете на общую массу чистящей композиции, и в некоторых случаях может присутствовать в количестве не больше, чем 1,5 г/л в расчете на общую массу чистящей композиции. Галоген может присутствовать в чистящей композиции в количестве от 0,2 г/л до 1,5 г/л в расчете на общую массу чистящей композиции. В других примерах чистящая композиция может по существу не содержать, или практически не содержать или совершенно не содержать галоген.

Чистящая композиция, необязательно, может дополнительно содержать азот-содержащее гетероциклическое соединение. Азот-содержащее гетероциклическое соединение может включать циклические соединения, имеющие 1 атом азота, такие как пирролы, и азольные соединения, имеющие 2 или более атомов азота, такие как пиразолы, имидазолы, триазолы, тетразолы и пентазолы, 1 атом азота и 1 атом кислорода, такие как оксазолы и изоксазолы, или 1 атом азота и 1 атом серы, такие как тиазолы и изотиазолы. Неограничивающие примеры подходящих азольных соединений включают 2,5-димеркапто-1,3,4-тиадиазол (CAS:l072-71-5), lH-бензотриазол (CAS: 95-14-7), lH-1,2,3-триазол (CAS: 288-36-8), 2-амино-5-меркапто-1,3,4-тиадиазол (CAS: 2349-67-9), также называемый 5-амино-1,3,4-тиадиазол-2-тиол, и 2-амино-1,3,4-тиадиазол (CAS: 4005-51-0). В некоторых вариантах воплощения изобретения, например, азольное соединение включает 2,5-димеркапто-1,3,4-тиадиазол. Кроме того, азот-содержащее гетероциклическое соединение может быть в форме соли, например, натриевой соли.

Азот-содержащее гетероциклическое соединение может присутствовать в чистящей композиции в количестве по меньшей мере 0,5 г/л чистящей композиции, например, по меньшей мере1 г/л чистящей композиции, например, по меньшей мере 5 г/л композиции, и в некоторых случаях может присутствовать в количестве не больше, чем 15 г/л композиции, например, не больше 12 г/л композиции, например, не больше 10 г/л композиции в расчете на общую массу чистящей композиции. Азот-содержащее гетероциклическое соединение может присутствовать в чистящей композиции в эффективном для ингибитора коррозии количестве, например, от 0,5 г/л композиции до 15 г/л композиции, например, от 1 г/л композиции до 12 г/л композиции, например, от 5 г/л композиции до 10 г/л композиции в расчете на общую массу чистящей композиции.

Чистящая композиция может содержать другие компоненты и/или добавки, например, но не ограничиваясь ими, карбонаты, поверхностно-активные вещества, комплексообразователи, загустители, аллантоин, поливинилпирролидон, 2,5-димеркапто-1,3,4-тиадиазол, галоиды, промоторы адгезии, такие как промотирующие адгезию силаны (например, силаны, имеющие амино- и/или гидроксильные функциональные группы; или алкоксид циркония и/или силановый связывающий агент) и спирты. Например, поверхностно-активное вещество, если вообще присутствует, может присутствовать в чистящей композиции в количестве от 0,015 г/1000 г раствора до 60 г/1000 г раствора. Поверхностно-активные вещества, подходящие для использования в настоящем изобретении, включают Dynol 604 и CarbowetTM DC01 Surfactant, оба коммерчески доступные от Air Products с офисами в Аллентауне, штат Пенсильвания, и Triton X-100, доступный от The Dow Chemical Company (Мидленд, штат Мичиган).

Кроме того, необязательно, добавки могут включать поливинилпирролидон, который, если вообще присутствует, может присутствовать в чистящей композиции в количестве от 0,01 г/л чистящей композиции до 5 г/л чистящей композиции, например, от 0,02 г/л чистящей композиции до приблизительно 1 г/л чистящей композиции.

Чистящая композиция по настоящему изобретению может содержать носитель, такой как вода, так что чистящая композиция находится в форме раствора или дисперсии. Раствор или дисперсия могут быть приведены в контакт с подложкой любым из множества способов, включающих, но не ограничивающихся ими, окунание, погружение, распыление, намазывание или распределение кистью или валиком и тому подобное. Что касается нанесения распылением, то можно использовать обычное (автоматизированное или ручное) оборудование и методы распыления, используемые для воздушного распыления. Чистящая композиция может быть нанесена с использованием системы электролитического покрытия. Время выдержки, в течение которого чистящая композиция остается в контакте с металлической подложкой может варьировать от нескольких секунд до нескольких часов, например, меньше, чем 30 мин или 3 мин или меньше.

Когда чистящую композицию наносят на металлическую подложку путем погружения, то время погружения может варьировать от нескольких секунд до нескольких часов, например, меньше, чем 30 мин или 3 мин или меньше, например, 2 сек. Когда чистящую композицию наносят на металлическую подложку, используя распыление, то композиция может быть приведена в контакт по меньшей мере с частью подложки, используя обычные способы нанесения распылением. Время выдержки, в течение которого чистящая композиция остается в контакте с металлической подложкой может варьировать от нескольких секунд до нескольких часов, например, меньше, чем 30 мин или 3 мин или меньше, например, меньше 2 сек.

После контактирования металлической подложки с чистящей композицией металлическая подложка может быть, необязательно, высушена на воздухе, и затем промыта водопроводной водой, водой обратного осмоса и/или дистиллированной/деионизированной водой. Альтернативно, после контактирования металлической подложки с композицией, металлическая подложка может быть промыта водопроводной водой, водой обратного осмоса и/или дистиллированной/деионизированной водой и затем высушена на воздухе (при необходимости). Однако, подложка необязательно должна быть высушена; и в некоторых случаях сушку не выполняют. Кроме того, как упомянуто выше, подложка необязательно должна подвергаться промывке, и затем металлическая подложка дополнительно может быть покрыта конверсионными покрытиями, грунтовками и/или верхними покрытиями, чтобы получить подложку с готовым покрытием. Соответственно, в некоторых случаях эта последующая промывка может не выполняться.

В некоторых случаях чистящая композиция может быть нанесена на металлическую подложку в течение от 1 до 10 мин (например, от 3 до 5 мин), и поверхность металлической подложки может поддерживаться влажной путем повторного нанесения композиции. Затем, композиции, необязательно, можно дать высохнуть, например, без подведения тепла, а при комнатной температуре в течение от 5 до 10 мин (например, в течение 7 мин) после последнего нанесения композиции. Однако, подложку необязательно выдерживать для сушки; и в некоторых случаях сушку можно не выполнять. Например, растворитель (например, спирт) можно использовать для промывки подложки, что позволяет пропустить этап сушки.

После контактирования металлической подложки с чистящей композицией металлическая подложка, необязательно, может быть подвергнута воздушной сушке. Однако, подложку не обязательно следует сушить; и в некоторых случаях сушку можно пропустить. Промывка не требуется, но при необходимости, может выполняться.

Металлическая подложка, необязательно, может быть кондиционирована перед или после контактирования металлической подложки с чистящей композицией, описанной здесь. В контексте данного документа, термин «кондиционирование» относится к модификации поверхности подложки перед последующей обработкой. Такая модификация поверхности может включать различные операции, но не ограничиваясь ими, очистку (для удаления примесей и/или грязи с поверхности), раскисление и/или нанесение раствора или покрытия, как известно в этой области техники. Кондиционирование может давать одно или более преимуществ, например, получение более однородной первоначальной металлической поверхности, улучшенную адгезию к последующему покрытию на предварительно обработанной подложке, и/или модификацию первоначальной поверхности таким образом, что это облегчает осаждение последующей композиции.

Металлическая подложка может быть предварительно обработана путем протирания металла растворителем перед нанесением композиции на металлическую подложку. Неограничивающие примеры подходящих растворителей включают метилэтилкетон (МЭК), метилпропилкетон (МПК), ацетон и тому подобное.

Металлическая подложка, необязательно, может быть подготовлена путем первой обработки растворителем металлической подложки перед ее контактированием с чистящей композицией. В контексте данного документа, термин «обработка растворителем» относится к промывке, протиранию, распылению или погружению подложки в растворитель, что способствует удалению маркировочной краски, масел и тому подобное, которые могут быть на металлической поверхности. Альтернативно, металлическая подложка может быть подготовлена путем обезжиривания металлической подложки обычными способами обезжиривания перед контактированием металлической подложки с чистящей композицией.

Дополнительные необязательные процедуры для подготовки металлической подложки включают использование поверхностного осветлителя, такого как кислотный промывной раствор или легкий кислотный травильный раствор или удалитель шлама.

Металлическая подложка может быть промыта водопроводной водой, водой обратного осмоса и/или дистиллированной/деионизированной водой между каждым из этапов очистки, раскисления и других обработок, описанными выше (которые имеют место перед контактированием поверхности подложки с первой и/или второй композициями) и также может быть хорошо промыта дистиллированной/деионизированной водой и/или спиртом после контакта с композицией. Однако, как отмечено выше, некоторые из вышеописанных процедур и промывок могут быть необязательными к выполнению перед или после нанесения чистящей композиции.

Как упомянуто выше, необязательно, по меньшей мере часть очищенной поверхности подложки, может быть раскислена механически и/или химически. В контексте данного документа, термин «раскислить» означает удаление оксидного слоя, обнаруженного на поверхности подложки, чтобы способствовать равномерному осаждению первой и/или второй композиций (описанных выше), а также, чтобы способствовать адгезии покрытия, образованного из такой(их) композиции(ий) к поверхности подложки. Подходящие раскислители известны специалистам в этой области техники. Типичный механический раскислитель может обеспечить равномерную шероховатость поверхности подложки, например, с помощью шлифующей или чистящей салфетки. Типичные химические раскислители включают, например, раскислители на кислотной основе, такие как фосфорная кислота, азотная кислота, фторборная кислота, серная кислота, хромовая кислота, фтороводородная кислота и бифторид аммония или раскислители Amchem 7/17 доступные от Henkel Technologies (Мэдисон Хайтс, Мичиган), OAKITE DEOXIDIZER LNC, коммерчески доступный от Chemetall, TURCO DEOXIDIZER 6, коммерчески доступный от Henkel, раскислители Socosurf, коммерчески доступные от Socomore, или комбинации из них. Часто, химический раскислитель содержит носитель, часто водную среду, так что раскислитель может быть в форме раствора или дисперсии в носителе, и в этом случае раствор или дисперсия могут быть приведены в контакт с подложкой любым из множества известных способов, например, путем окунания или погружения, распыления, прерывистого распыления, окунания с последующим распылением, распыления с последующим окунанием, путем нанесения кистью или валиком. Специалисты в этой области техники выбирают температурный диапазон для раствора или дисперсии, при нанесении его на металлическую подложку, исходя из скоростей травления, например, температурный диапазон от 10°C до 66°C (50°F - 150°F), например, от 21°C до 54°C (70°F - 130°F, например, от 27°C до 49°C (80°F - 120°F). Время контакта может быть от 30 сек до 20 мин, например, от 1 мин до 15 мин, например, от 90 сек до 12 мин, например, от 3 мин до 9 мин.

После контактирования с первой и/или второй композицией подложка, необязательно, может быть приведена в контакт с водопроводной водой, деионизированной водой, водой обратного осмоса и/или с любым водным раствором, известным специалистам в области обработки поверхности, при этом вода или водный раствор могут быть при температуре, соответствующей комнатной температуре 15°С (60°F) и до 100°С (212°F). Затем подложка, необязательно, может быть высушена, например путем воздушной сушки или может быть высушена горячим воздухом, как описано в предшествующем абзаце, например, поверхность подложки может быть частично высушена, или в некоторых случаях полностью высушена, перед любым последующим контактом поверхности подложки с какой-либо водой, растворами, композициями или тому подобным.

В настоящем документе описана система для обработки металлической подложки, содержащая, или в некоторых случаях состоящий практически из, или в некоторых случаях состоящий из: конверсионной композиции, содержащей, или состоящей практически из, или состоящей из соединения перманганата; и герметизирующей композиции, содержащей, или состоящей практически из, или состоящей из соединения трехвалентного хрома, содержащего катион трехвалентного хрома в количестве от 0,005 г/л до 2 г/л в расчете на общую массу герметизирующей композиции. Система, необязательно, может дополнительно содержать, состоять практически из, или состоять из чистящей композиции и/или раскисляющей композиции. Чистящая композиция может содержать, или состоять практически из, или состоять из источника гидроксида, источника фосфата, ингибитора коррозии и/или добавки. Также в настоящем документе раскрыта подложка, обработанная системой.

В настоящем документе описан способ обработки металлической подложки, включающий, или в некоторых случаях состоящий практически из, или в некоторых случаях состоящий из: контактирования по меньшей мере части поверхности подложки с конверсионной композицией, содержащей, или состоящей практически из, или состоящей из соединения перманганата; и контактирование по меньшей мере части поверхности, которая контактировала с конверсионной композицией, с герметизирующей композицией, содержащей, или состоящей практически из, или состоящей из соединения трехвалентного хрома, содержащего катион трехвалентного хрома в количестве от 0,005 г/л до 2 г/л в расчете на общую массу герметизирующей композиции. Способ, необязательно, может дополнительно включать, или состоять практически из, или состоять из контактирования подложки с чистящей композицией и/или раскисляющей композицией перед контактированием поверхности с конверсионной композицией. Чистящая композиция может содержать, или состоять практически из, или состоять из источника гидроксида, источника фосфата, ингибитора коррозии и/или добавки. Также в настоящем документе раскрыта подложка, обработанная этим способом.

В настоящем документе раскрыта подложка, обработанная системами и способами, описанными выше. Неожиданно было обнаружено, что подложка, обработанная конверсионной композицией, содержащей соединение трехвалентного хрома (i) проявляет по меньшей мере 25% уменьшение, например, по меньшей мере 50% уменьшение, например, по меньшей мере 75% уменьшение числа питтингов на поверхности подложки в сравнении с подложкой, не обработанной конверсионной композицией, после по меньшей мере 18 дней выдержки в камере нейтрального солевого тумана, проведенной согласно ASTM B117, и оценивания согласно MIL-C-5541, например, после по меньшей мере 25 дней выдержки и/или (ii) имеет меньше чем 20 питтингов, например, меньше чем 15 питтингов, например, меньше чем 10 питтингов, например, меньше чем 7 питингов, например, меньше 5 питтингов после по меньшей мере 18 дней выдержки в камере нейтрального солевого тумана, проведенной согласно ASTM B117 и оценивания согласно MIL-C-5541, например, после по меньшей мере 25 дней выдержки. Также, неожиданно было обнаружено, что чистящую композицию, содержащую источник гидроксида, источник фосфата и/или ингибитор коррозии, можно использовать для очистки поверхности подложки перед обработкой конверсионной композицией по настоящему изобретению и сохранить такие неожиданные показатели коррозии, в то же время исключая необходимость отдельной раскисляющей обработки перед нанесением конверсионной композиции.

Также неожиданно было обнаружено, что подложка, обработанная конверсионной композицией, содержащей соединение перманганата, и затем обработанная герметизирующей композицией, содержащей соединение трехвалентного хрома (i) проявляет по меньшей мере 25% уменьшение, например, по меньшей мере 50% уменьшение, например, по меньшей мере 75% уменьшение числа питтингов на поверхности подложки в сравнении с подложкой, не обработанной конверсионной композицией и герметизирующей композицией, после по меньшей мере 18 дней выдержки в камере нейтрального солевого тумана, проведенной согласно ASTM B117, и оценивания согласно MIL-C-5541, например, после по меньшей мере 25 дней выдержки и/или (ii) имеет меньше, чем 20 питтингов, например, меньше 15 питтингов, например, меньше 10 питтингов, например, меньше 7 питингов, например, меньше 5 питтингов после по меньшей мере 18 дней выдержки в камере нейтрального солевого тумана, проведенной согласно ASTM B117 и оценивания согласно MIL-C-5541, например, после по меньшей мере 25 дней выдержки.

В настоящем документе раскрыт система для обработки металлической подложки, содержащая, или в некоторых случаях состоящая практически из, или в некоторых случаях состоящая из: чистящей композиции, содержащей, или состоящей практически из, или состоящей из источника гидроксида, источника фосфата, ингибитора коррозии и/или добавки; и конверсионной композиции, содержащей соединение трехвалентного хрома, содержащего катион трехвалентного хрома в количестве от 0,005 г/л до 2 г/л в расчете на общую массу конверсионной композиции. Также раскрыта подложка, обработанная этой системой.

В настоящем документе раскрыт способ для обработки металлической подложки, включающий, или в некоторых случаях состоящий практически из, или в некоторых случаях состоящий из: контактирования по меньшей мере части поверхности подложки с чистящей композицией, содержащей, или состоящей практически из, или состоящей из источника гидроксида, источника фосфата, ингибитора коррозии и/или добавки; и контактирование по меньшей мере части подложки, которая контактировала с чистящей композицией, с конверсионной композицией, содержащей, состоящей практически из или состоящей из соединения трехвалентного хрома, содержащего катион трехвалентного хрома в количестве от 0,005 г/л до 2 г/л в расчете на общую массу конверсионной композиции. Также раскрыта подложка, обработанная этим способом.

В настоящем документе раскрыта подложка, обработанная системами и способами, описанными выше. Неожиданно было обнаружено, что подложка, обработанная чистящей композицией, содержащей, или состоящей практически из, или состоящей из источника гидроксида, источника фосфата, ингибитора коррозии и/или добавки, и затем обработанная конверсионной композицией, содержащей катион трехвалентного хрома в количестве от 0,005 г/л до 2 г/л в расчете на общую массу герметизирующей композиции, проявляет по меньшей мере 25% уменьшение числа питтингов на поверхности подложки в сравнении с подложкой, не обработанной конверсионной композицией и герметизирующей композицией, например, по меньшей мере 50%, например, по меньшей мере 75% (после по меньшей мере 168 дней выдержки в камере нейтрального солевого тумана, проведенной согласно ASTM B117, и оценивания согласно MIL-C-5541). Также неожиданно было обнаружено, что подложка, обработанная чистящей композицией, содержащей, или состоящей практически из, или состоящей из источника гидроксида, источника фосфата, ингибитора коррозии и/или добавки, и затем обработанная конверсионной композицией, содержащей катион трехвалентного хрома в количестве от 0,005 г/л до 2 г/л в расчете на общую массу герметизирующей композиции, имеет меньше, чем 20 питтингов, например, меньше 15 питтингов, например, меньше 10 питтингов, например, меньше 7 питтингов, например, меньше 5 питтингов (после по меньшей мере 168 дней выдержки в камере нейтрального солевого тумана, проведенной согласно ASTM B117 и оценивания согласно MIL-C-5541).

В настоящем документе раскрыта подложка, содержащая, или в некоторых случаях состоящая практически из, или в некоторых случаях состоящая из: пленки, образованной из конверсионной композиции, содержащей, или в некоторых случаях состоящей практически из, или в некоторых случаях состоящей из соединения трехвалентного хрома.

В настоящем документе раскрыт способ обработки подложки, включающий, или в некоторых случаях состоящий практически из, или в некоторых случаях состоящий из контактирования по меньшей мере части поверхности подложки с композицией, содержащей, или в некоторых случаях состоящей практически из, или в некоторых случаях состоящей из соединения трехвалентного хрома.

В настоящем документе раскрыт способ обработки подложки, включающий, или в некоторых случаях состоящий практически из, или в некоторых случаях состоящий из контактирования по меньшей мере части подложки с конверсионной композицией, содержащей, или в некоторых случаях состоящей практически из, или в некоторых случаях состоящей из второй композиции; и контактирования поверхности контактирующей с герметизирующей композицией, содержащей первую композицию.

Неожиданно было обнаружено, что гальванически активные участки на поверхности подложки, обработанной одной из систем и/или способов по настоящему изобретению, являются неактивными после контактирования по меньшей мере с одной из чистящих или раскисляющих композиций (описанных выше), первой композицией, и/или второй композицией, так что катион хрома в первой композиции и/или пленка осажденная из нее не является окисляемой.

После контактирования подложки с первой и/или второй композицией, композиция покрытия, содержащая пленкообразующую смолу, может быть осаждена по меньшей мере, на часть поверхности подложки, которая контактировала с первой и/или второй композицией. Любую подходящую технологию можно использовать для осаждения такой композиции покрытия на подложку, включая, например, нанесение кистью, окунание, струйный облив, распыление и тому подобное. Однако, в некоторых случаях, как более подробно будет описано ниже, такое осаждение композиции покрытия может включать этап электроосаждения покрытия, при котором электроосаждаемую композицию осаждают на металлическую подложку путем электроосаждения. В определенных других примерах, как более подробно будет описано ниже, такое осаждение композиции покрытия включает этап порошкового покрытия. В еще других примерах композиция покрытия может быть жидкой композицией покрытия.

Композиция покрытия может включать термореактивную пленкообразующую смолу или термопластичную пленкообразующую смолу. В контексте данного документа, термин «пленкообразующая смола» относится к смолам, которые могут образовывать самонесущую непрерывную пленку по меньшей мере на горизонтальной поверхности подложки при удалении любых разбавителей или носителей, присутствующих в композиции, или при отверждении при температуре окружающей среды или повышенных температурах. Обычные пленкообразующие смолы, которые можно использовать, включают, без ограничений, те, которые обычно используются в автомобильных композициях покрытий производителями оригинального оборудования, композициях покрытий для автомобилей при проведении ремонтных работ, в композициях промышленных покрытий, композициях архитектурных покрытий, в композициях покрытий для рулонного проката и в композициях покрытия аэрокосмического назначения, среди прочих. В контексте данного документа, термин «термореактивная» относится к смолам, которые «затвердевают» необратимо при отверждении или поперечном сшивании, при этом полимерные цепи полимерных компонентов соединяются вместе ковалентными связями. Это свойство обычно ассоциируется с реакцией поперечного сшивания составляющих композиции, часто вызываемой, например, действием тепла или излучения. Отверждение или реакции поперечного сшивания также можно проводить в условиях окружающей среды. Отвержденная или поперечно сшитая термореактивная смола не плавится при действии тепла и является нерастворимой в растворителях. В контексте данного документа, термин «термопластичная» относится к смолам, которые включают полимерные компоненты, которые не соединены ковалентными связями и поэтому могут размягчаться при нагревании и являются растворимыми в растворителях.

Как указано ранее, композиция электроосаждаемого покрытия, содержащая вододиспергируемую пленкообразующую смолу, содержащую ионные солевые группы, может быть осаждена на подложку на этапе электроосаждения покрытия, при котором композицию электроосаждаемого покрытия осаждают на металлическую подложку электроосаждением.

Пленкообразующий полимер, содержащий ионную солевую группу может включать пленкообразующий полимер, содержащий катионную солевую группу для использования в катионной композиции электроосаждаемого покрытия. В контексте данного документа, термин «пленкообразующий полимер, содержащий катионную солевую группу» относится к полимерам, которые содержат по меньшей мере частично нейтрализованные катионные группы, такие как сульфониевые группы и аммониевые группы, которые сообщают положительный заряд. Пленкообразующий полимер, содержащий катионные солевые группы, может содержать функциональные группы с активными атомами водорода, включающие, например, гидроксильные группы, первичные или вторичные аминогруппы и тиольные группы. Пленкообразующие полимеры, содержащие катионные солевые группы, которые содержат функциональные группы с активными атомами водорода, можно назвать содержащими активные атомы водорода пленкообразующими полимерами с катионными солевыми группами. Примеры полимеров, которые являются подходящими для использования в качестве пленкообразующего полимера, содержащего катионные солевые группы, включают, но не ограничиваются ими, алкидные полимеры, акрилы, полиэпоксиды, полиамиды, полиуретаны, полимочевины, простые полиэфиры и сложные полиэфиры, среди прочих.

Пленкообразующий полимер, содержащий катионные солевые группы, может присутствовать в катионной композиции электроосаждаемого покрытия в количестве от 40 мас.% до 90 мас%, например, от 50 мас.% до 80 мас.%, например, от 60 мас.% до 75 мас.% в расчете на общую массу твердых веществ смолы в композиции электроосаждаемого покрытия. В контексте данного документа, термин «твердые вещества смолы» включает пленкообразующий полимер, содержащий ионные солевые группы, отверждающий агент и любой(ые) дополнительный(е) вододиспергируемый(е) непигментный(е) компонент(ы), присутствующие в композиции электроосаждаемого покрытия.

Альтернативно, пленкообразующий полимер, содержащий ионные солевые группы, может включать пленкообразующий полимер, содержащий анионные солевые группы для использования в анионной композиции электроосаждаемого покрытия. В контексте данного документа, термин «пленкообразующий полимер, содержащий анионные солевые группы» относится к анионному полимеру, содержащему по меньшей мере частично нейтрализованные анионные функциональные группы, например, группы карбоновой кислоты и фосфорной кислоты, которые сообщают отрицательный заряд. Пленкообразующий полимер, содержащий анионные солевые группы, может содержать функциональные группы с активными атомами водорода. Пленкообразующие полимеры, содержащие анионные солевые группы, которые содержат функциональные группы с активными атомами водорода, можно назвать содержащими активные атомы водорода пленкообразующими полимерами с анионными солевыми группами.

Пленкообразующие полимеры, содержащие анионные солевые группы, могут включать солюбилизированные основанием пленкообразующие полимеры, содержащие группы карбоновой кислоты, такие как продукт реакции или аддукт сложного эфира жирной кислоты высыхающего масла или полувысыхающего масла с дикарбоновой кислотой или ангидридом; и продукт реакции сложного эфира жирной кислоты, ненасыщенной кислоты или ангидрида и любых дополнительных ненасыщенных модифицированных материалов, которые далее реагируют с полиолом. Также подходящими являются по меньшей мере частично нейтрализованные интерполимеры из гидроксиалкилсодержащих сложных эфиров ненасыщенных карбоновых кислот, ненасыщенной карбоновой кислоты и по меньшей мере одного другого этиленненасыщенного мономера. Еще другая подходящая анионная электроосаждаемая смола включает алкид-аминопластовое изделие, то есть изделие, содержащее алкидную смолу и амино-альдегидную смолу. Другая подходящая анионная композиция электроосаждаемой смолы включает смешанные сложные эфиры полимерного полиола. Также можно использовать другие полимеры с функциональными кислотными группами, такие как фосфатированный полиэпоксид или фосфатированные акриловые полимеры. Типовые фосфатированные полиэпоксиды раскрыты в опубликованной патентной заявке США № 2009-0045071 в абзацах [0004]-[0015] и в патентной заявке США № 13/232093 в абзацах [0014]-[0040], цитируемые части которых включены в настоящий документ путем ссылки.

Пленкообразующий полимер, содержащий анионные солевые группы, может присутствовать в анионной композиции электроосаждаемого покрытия в количестве от 50% до 90%, например, от 55% до 80%, например, от 60% до 75%, в расчете на общую массу твердых веществ смолы в композиции электроосаждаемого покрытия.

Композиция электроосаждаемого покрытия может дополнительно содержать отверждающий агент. Отверждающий агент может реагировать с реакционноспособными группами, такими как активные атомы водорода, пленкообразующего полимера, содержащего ионные солевые группы, чтобы произошло отверждение композиции покрытия с формированием покрытия. Неограничивающими примерами подходящих отверждающих агентов являются по меньшей мере частично блокированные полиизоцианаты, аминопластовые смолы и фенопластовые смолы, такие как фенолформальдегидные продукты конденсации, включая их производные на основе аллилового эфира.

Отверждающий агент может присутствовать в катионной композиции электроосаждаемого покрытия в количестве от 10 мас.% до 60 мас.%, например, от 20 мас.% до 50 мас.%, например, от 25 мас.% до 40 мас.% в расчете на общую массу твердых веществ смолы в композиции электроосаждаемого покрытия. Альтернативно, отверждающий агент может присутствовать в анионной композиции электроосаждаемого покрытия в количестве от 10 мас.% до 50 мас.%, например, от 20 мас.% до 45 мас.%, например, от 25 мас.% до 40 мас.% в расчете на общую массу твердых веществ смолы композиции электроосаждаемого покрытия.

Композиция электроосаждаемого покрытия может дополнительно включать другие необязательные ингредиенты, например, композицию пигмента и, при необходимости, различные добавки, такие как наполнители, пластификаторы, антиоксиданты, биоциды, поглотители и стабилизаторы УФ-излучения, светостабилизаторы на основе пространственно затрудненных аминов, пеногасители, фунгициды, диспергирующие добавки, регуляторы вязкости, поверхностно-активные вещества, смачивающие агенты или их комбинации.

Композиция электроосаждаемого покрытия может содержать воду и/или один или более органический(х) растворитель(ей). Вода, например, может присутствовать в количествах от 40 мас.% до 90 мас.%, например, от 50 мас.% до 75 мас.% в расчете на общую массу композиции электроосаждаемого покрытия. В случае использования, органические растворители обычно могут присутствовать в количестве меньше 10 мас.%, например, меньше 5 мас.% в расчете на общую массу композиции электроосаждаемого покрытия. Композиция электроосаждаемого покрытия может, в частности, подаваться в виде водной дисперсии. Общее содержание твердых веществ в композиции электроосаждаемого покрытия может быть от 1 мас.% до 50 мас.%, например, от 5 мас.% до 40 мас.%, например, от 5 мас.% до 20 мас.% в расчете на общую массу композиции электроосаждаемого покрытия. В контексте данного документа, термин «твердые вещества» относится к содержанию нелетучих веществ в композиции электроосаждаемого покрытия, то есть к материалам, которые не улетучиваются при нагревании до 110°C за 15 минут.