Изобретение относится к методам контроля технологических свойств магнетитовых руд, поступающих на обогащение, путем измерения их магнитных характеристик для последующего планирования объемов производства железорудного концентрата с заданным качеством. Изобретение позволяет оценить технологические свойства магнетитовых руд, такие как: массовая доля железа магнетитового в руде, массовая доля железа общего в концентрате и средний размер вкраплений магнетитовых зерен в исходной руде. На основании этих данных формируют объем добычи магнетитовых руд в карьере с запланированными технологическими свойствами для последующей подачи рудной шихты на обогащение. Изобретение позволяет, на базе технологических свойств магнетитовых руд, прогнозировать технологические показатели процесса магнитного обогащения, такие как: выход и качество концентрата, извлечение железа в концентрат.

Известен способ лабораторного моделирования процесса магнитного обогащения магнетитовой руды, заключающийся в том, что в лабораторных условиях пробу рудного материала с известными массовой долей железа общего и железа магнетитового измельчают в течение определенного времени в лабораторной мельнице, после этого измельченный продукт разделяют в водной среде на магнитном анализаторе на магнитную фракцию - концентрат и немагнитную фракцию - хвосты, затем определяют массовую долю железа общего в концентрате и хвостах аналитическим методом мокрой химии, после чего определяют технологические показатели магнитного обогащения: выход концентрата и его извлечение [1].

Недостатком этого способа является высокая трудоемкость проведения лабораторного анализа и большие временные затраты, обусловленные необходимостью подготовки специальным образом проб рудного материала, а также длительность проведения химического анализа.

По технической сущности и достигаемому результату, наиболее близким к заявляемому изобретению, является способ определения размера вкраплений частиц магнетита в исходной руде, в зависимости от его коэрцитивной силы. Этот способ основан на том, что для ферримагнитных материалов, в том числе содержащих частицы, размером которые близки к однодоменной области в первом приближении, коэрцитивную силу можно считать обратно пропорциональной размеру частиц магнетита (прототип) [2].

Недостатком указанного способа является отсутствие количественной связи зависимости крупности вкраплений магнетита в рудном материале с его коэрцитивной силой. Кроме этого, известный способ не позволяет прогнозировать технологические свойства рудного материала: железа магнитного в руде, массовую долю железа общего в концентрате и средний размер магнетитовых зерен. Также этот способ не позволяет прогнозировать и определять такие технологические показатели процесса магнитного обогащения, как выход концентрата и извлечение железа общего в концентрат.

Техническим результатом предлагаемого изобретения является оперативное определение технологических свойств магнетитовых руд на стадии разведки месторождения и добычи руды в карьере и формировании рудной шихты, поступающей в переработку, прогнозирование технологических свойств магнетитовых руд при формировании отгрузки рудной шихты на фабрику обогащения с последующим прогнозированием технологических показателей процесса магнитного обогащения магнетитовых руд.

Технический результат достигается за счет того, что способ прогнозирования технологических свойств магнетитовых руд при магнитном обогащении, заключается в измерении параметров петли гистерезиса, а именно: коэрцитивной силы пробы магнетитовых руд (Нс) любым известным способом, при этом одновременно с коэрцитивной силой измеряют намагниченность насыщения (Js), напряженность магнитного поля, при котором происходит измерение (Hs), тангенс угла наклона (tgϕ) участка кривой петли гистерезиса при напряженности магнитного поля равной коэрцитивной силе, остаточную намагниченность (Jr), объемную плотность образца (ρ), и определяют технологические свойства пробы магнетитовых руд:

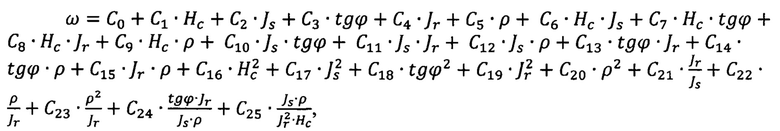

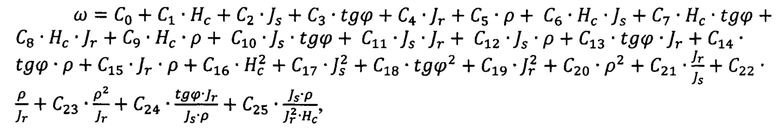

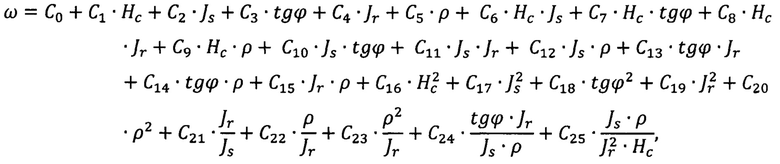

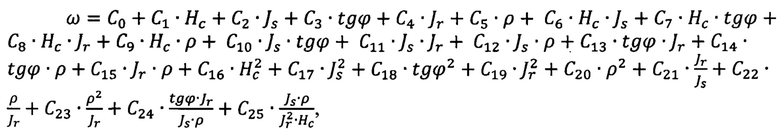

- Средний размер вкраплений магнетитовых зерен вычисляют по формуле:

где ω - средний размер вкраплений магнетитовых зерен (мм), Нс - коэрцитивная сила (А/м), Js - намагниченность насыщения пробы (Тл), tgϕ - тангенс угла наклона участка кривой петли гистерезиса пробы при напряженности магнитного поля равной коэрцитивной силе, Jr - остаточная намагниченность пробы (Тл), ρ - объемная плотность образца (г/см3), С0…С25 - постоянные коэффициенты уравнения регрессии, определяемые по результатам измерений эталонных проб с известным средним размером вкраплений магнетитовых зерен;

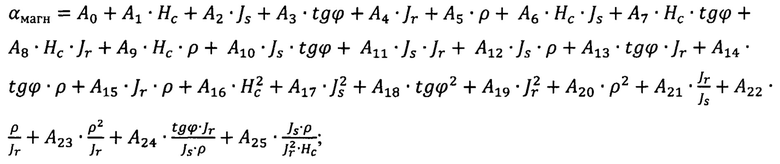

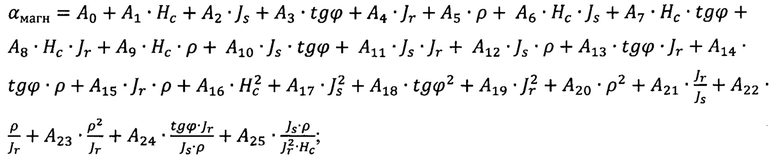

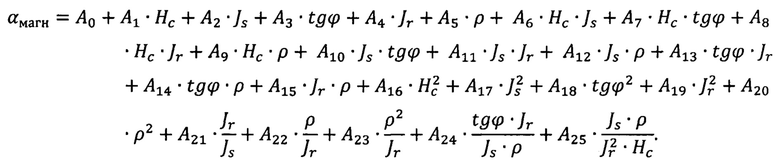

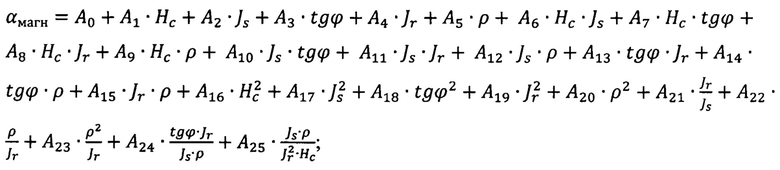

- массовую долю железа магнитного в руде (αмагн) вычисляют по формуле:

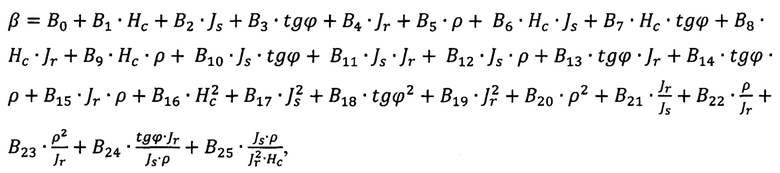

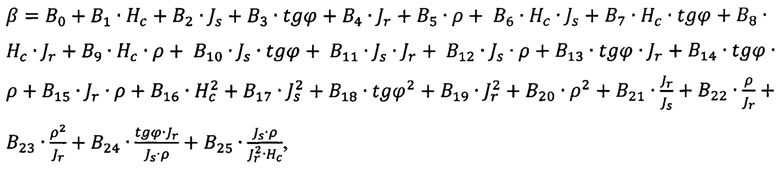

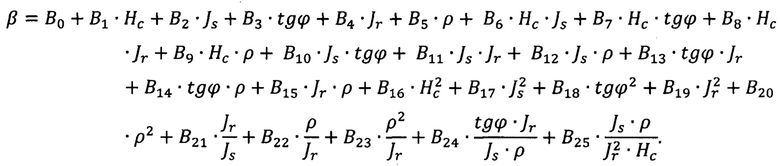

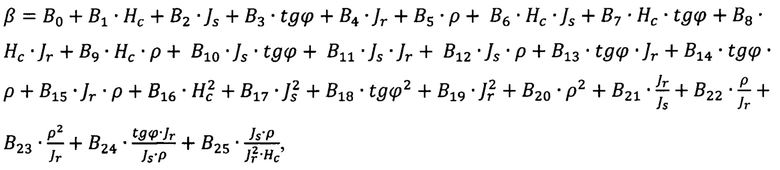

- массовую долю железа общего в концентрате (β) вычисляют по формуле:

где: А0…А25, В0…В25, С0…С25, - постоянные коэффициенты уравнений регрессии, определяемые по результатам измерений эталонных проб с известными технологическими показателями обогащения.

Новым в способе по отношению к прототипу является то, что одновременно с коэрцитивной силой измеряют намагниченность насыщения пробы магнетитовых руд (Js), напряженность магнитного поля, при котором происходит измерение (Hs), остаточную намагниченность (Jr), тангенс угла наклона (tgϕ) участка кривой петли гистерезиса при напряженности магнитного поля равной коэрцитивной силе, объемную плотность образца (ρ), и определяют технологические свойства пробы магнетитовых руд:

- средний размер вкраплений магнетитовых зерен вычисляют по формуле:

где ω - средний размер вкраплений магнетитовых зерен (мм), Нс - коэрцитивная сила (А/м), Js - намагниченность насыщения пробы (Тл), tgϕ - тангенс угла наклона участка кривой петли гистерезиса пробы при напряженности магнитного поля равной коэрцитивной силе, Jr - остаточная намагниченность пробы (Тл), ρ - объемная плотность образца (г/см3), С0…С25 - постоянные коэффициенты уравнения регрессии, определяемые по результатам измерений эталонных проб с известным средним размером вкраплений магнетитовых зерен;

- массовую долю железа магнитного в руде (αмагн) вычисляют по формуле:

- массовую долю железа общего в концентрате (β) вычисляют по формуле:

где: А0…А25, В0…В25, С0…С25 - постоянные коэффициенты уравнений регрессии, определяемые по результатам измерений эталонных проб с известными технологическими показателями обогащения. Следовательно, изобретение на способ отвечает критерию «новизна».

Указанная совокупность признаков в патентной литературе не обнаружена. Следовательно, изобретение отвечает критерию «изобретательский уровень».

Способ прогнозирования технологических свойств магнетитовых руд при магнитном обогащении основан на следующих физических, геологических и технологических закономерностях.

Месторождения магнетитовых руд характеризуются сложным вещественным составом и структурно-текстурным строением. Основными породообразующими минералами магнетитовых руд являются кварц, магнетит, гематит, карбонаты, зеленая слюда и биотит, кроме того, в зонах окисления присутствуют щелочные амфиболы и эгирин, в малых количествах присутствуют также апатит, полевые шпаты, гранат и турмалин. Основной химический элемент - железо связан с минералом магнетит и гематит и в небольших количествах с сидеритом и силикатами.

Основной природный минерал - магнетит является носителем естественной остаточной намагниченности и является природным ферримагнетиком, а гематит - антиферромагнетиком. Магнетит и гематит способны намагничиваться во внешних магнитных полях, по так называемым кривым намагничивания.

Магнитные свойства магнетита - ферримагнетика, такие как, магнитная петля гистерезиса, первоначальные кривые намагничивания, величина магнитного насыщения, остаточная намагниченность, коэрцитивная сила и начальная магнитная восприимчивость определяются технологическими свойствами магнетитовых руд.

Технологические свойства магнетитовых руд, например, Курской магнитной аномалии (КМА) определяют в соответствии с геолого-технологической классификацией, разработанной на стадии разведки месторождения и уточненной на стадии доразведки. Для магнетитовых руд КМА определяют следующие основные технологические свойства: массовую долю железа общего αобщ, массовую долю железа магнетитового αмагн, массовую долю железа общего в концентрате β, которую определяют в лабораторных условиях на специальном оборудовании и массовую долю мелких магнетитовых зерен. Согласно геолого-технологической классификации магнетитовые руды по способности обогащаться разделяют на три технологических сорта: легко-обогатимый, средне-обогатимый и трудно-обогатимый. Каждой группе магнетитовых руд соответствуют свои технологические свойства. Так, для легко-обогатимого сорта магнетитовых руд массовая доля железа общего изменяется в диапазоне αобщ=35,9-40,0%, массовая доля железа магнетитового - αмагн =18,0-26,8%, массовая доля железа общего в концентрате составляет более β>66%, а массовая доля зерен магнетита крупностью менее 0,030 мм изменяется в диапазоне 5-30% от всех зерен магнетита в пробе. Для средне-обогатимого сорта магнетитовых руд массовая доля железа общего изменяется в диапазоне αобщ=37,7-39,6%, массовая доля железа магнетитового - αмагн=19,0-27,4%, массовая доля железа общего в концентрате находится в диапазоне β=64-66%, а массовая доля зерен магнетита крупностью менее 0,030 мм составляет 30-45%. Для трудно-обогатимого сорта магнетитовых руд массовая доля железа общего изменяется в диапазоне αобщ=38,0-38,8%, массовая доля железа магнетитового - αмагн=23,0-27,7%, массовая доля железа общего в концентрате составляет менее β<64%, а массовая доля зерен магнетита крупностью менее 0,030 мм составляет более 45%.

Как правило, технологические свойства технологических сортов магнетитовых руд определяют технологические показатели процесса магнитного обогащения, такие как: выход концентрата, извлечение железа в концентрат, производительность технологического обогатительного оборудования и, в конечном итоге, объем производства железорудного концентрата. Так, массовая доля железа общего и железа магнетитового определяют, в основном, выход концентрата и технологические потери железа в хвостах; массовая доля железа общего в концентрате, которую определяют в лабораторных условиях, определяет качество конечного концентрата и производительность технологического оборудования. В этой связи, в карьере месторождения магнетитовых руд формируют такой объем добычи рудной шихты, с такими технологическими свойствами, которые бы обеспечили производство железорудного концентрата на фабрике обогащения в рамках плановых объемов с заданным его качеством.

Для определения технологических свойств магнетитовых руд используют рудный материал керновых проб, полученных при разведке всего поля месторождения, которые в последующем используют для перспективного планирования производства. Для текущего планирования качества магнетитовых руд используют буровой шлам буровзрывных скважин различных взрывных блоков в разных частях карьера месторождения. Последующую добычу рудной шихты и формирование объемов отгрузки на фабрику обогащения производят с учетом технологических свойств магнетитовых руд взрывных блоков в разных частях карьера месторождения. Из керновых проб изготавливают рудные образцы правильной формы, а из бурового шлама изготавливают порошковую рудную пробу.

Для определения технологических свойств магнетитовых руд используют экспрессные методы измерения магнитных характеристик рудного материала, которые получают на приборах, состоящих из электромагнита, источника питания электромагнита, системы измерительных катушек, датчиков и графопостроителя. Данный способ осуществляется следующим образом.

Образцы правильной формы рудного материала керновых проб или порошковую рудную пробу бурового шлама помещают в специальную капсулу с известным объемом в зазор между полюсами электромагнита и производят взвешивание на электронных весах. По специальной программе ток на обмотки катушек электромагнита подают таким образом, чтобы образец или проба рудного материала намагнитились практически до насыщения, затем намагничивающий ток медленно и постепенно уменьшают до нуля, изменяют направление тока, постепенно его увеличивают и полностью размагничивают образец или пробу и вновь намагничивают до насыщения. В результате такой обработки для каждого образца или пробы рудного материала в координатах намагниченность - индукция снимают кривую намагничивания - петлю магнитного гистерезиса, характерную для каждого технологического сорта магнетитовых руд.

По графику петли магнитного гистерезиса определяют коэрцитивную силу, намагниченность насыщения и тангенс угла наклона участка кривой петли гистерезиса образца или пробы рудного материала при напряженности магнитного поля равной коэрцитивной силе, кроме этого дополнительно измеряют объемную плотность образца (ρ).

Технологические свойства магнетитовых руд, такие как массовая доля железа общего и железа магнитного, массовая доля железа общего в концентрате и средний размер вкраплений магнетитовых зерен оказывают влияние на характер формы кривой намагничивания и соответственно на величину коэрцитивной силы, намагниченности насыщения, остаточной намагниченности, тангенса угла наклона участка кривой петли гистерезиса образца или пробы рудного материала при напряженности магнитного поля равной коэрцитивной силе для каждого технологического сорта магнетитовых руд.

В этой связи, предлагаемый способ позволяет определить технологические свойства магнетитовых руд для каждого технологического сорта от величины коэрцитивной силы,, напряженности магнитного поля, намагниченности насыщения, остаточной намагниченности, тангенса угла наклона участка кривой петли гистерезиса при напряженности магнитного поля равной коэрцитивной силе и объемной плотности образца (ρ).

Для расчета используют следующие зависимости.

Массовую долю железа магнетитового в руде (αмагн) определяют по формуле:

Массовую долю железа общего в концентрате (β) определяют по формуле:

Массовую долю железа общего в концентрате (β) определяют по формуле:

Средний размер вкраплений магнетитовых зерен (ω) определяют по формуле:

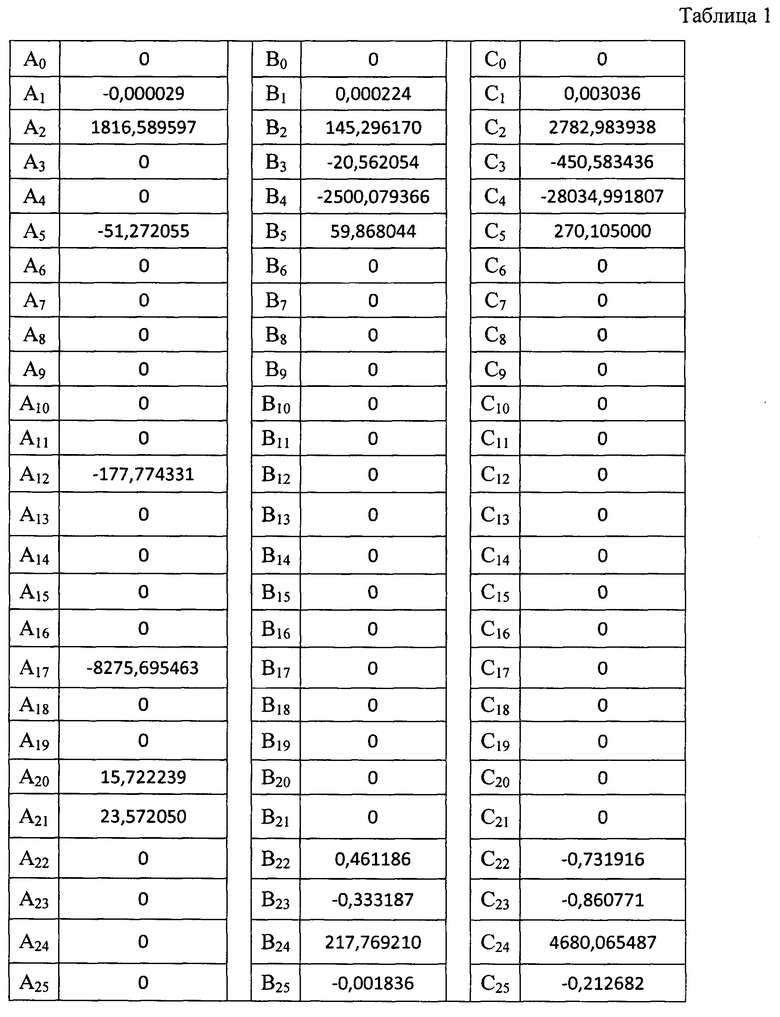

где А0…А25, В0…В25, С0…С25 - постоянные коэффициенты уравнений регрессии, определяемые по результатам измерений эталонных проб с известными технологическими показателями обогащения.

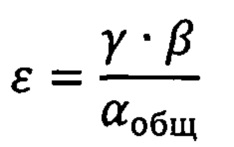

Извлечение железа общего в концентрат (ε) рассчитывают по известной формуле:

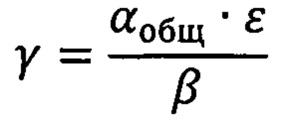

Выход концентрата (γ) рассчитывают по известной формуле:

Реализация способа прогнозирования технологических свойств магнетитовых руд при магнитном обогащении позволяет обеспечить эффективность планирования рудной шихты из карьера на фабрику обогащения для получения заданных объемов концентрата заданного качества с последующим прогнозированием технологических показателей процесса магнитного обогащения магнетитовых руд.

Пример выполнения способа.

Лабораторная реализация предлагаемого способа осуществлялась на известном приборе - гистерезисграфе УИФИ, используемом при проведении лабораторных исследований ферримагнитных материалов. Прибор состоит из электромагнита, источника питания электромагнита, системы измерительных катушек, датчиков и графопостроителя.

В качестве измеряемых образцов использовались магнетитовые руды (железистые кварциты) месторождения Курской магнитной аномалии с заранее определенными технологическими свойствами.

Порошковая проба рудного материала шарошечного бурения крупностью менее 1,0 мм насыпали в кювету с известным объемом и взвешивали на электронных весах, измеренный вес записывали, после этого кювету с пробой помещали в межполюсный зазор электромагнита гистерезисграфе. После подачи тока на обмотки катушек электромагнита, с помощью измерительных катушек и датчиков в течение 100 секунд регистрировали напряженность магнитного поля в зазоре и намагниченность образца, данные выводили на графопостроитель. Полученная на графопостроителе кривая намагничивания представляла собой петлю магнитного гистерезиса. При обработке графика петли магнитного гистерезиса определяли коэрцитивную силу, напряженность магнитного поля, намагниченность насыщения, остаточную намагниченность и тангенс угла наклона участка кривой петли гистерезиса образца при напряженности магнитного поля равной коэрцитивной. Далее производили определение объемной плотности пробы и для каждой пробы, по вышеприведенным формулам производился расчет технологических свойств магнетитовых руд и технологических показателей процесса магнитного обогащения при следующих значениях постоянных коэффициентах уравнений регрессии (см. табл. 1).

Постоянные коэффициенты уравнений регрессии для расчета технологических свойств магнетитовых руд (железистых кварцитов) КМА.

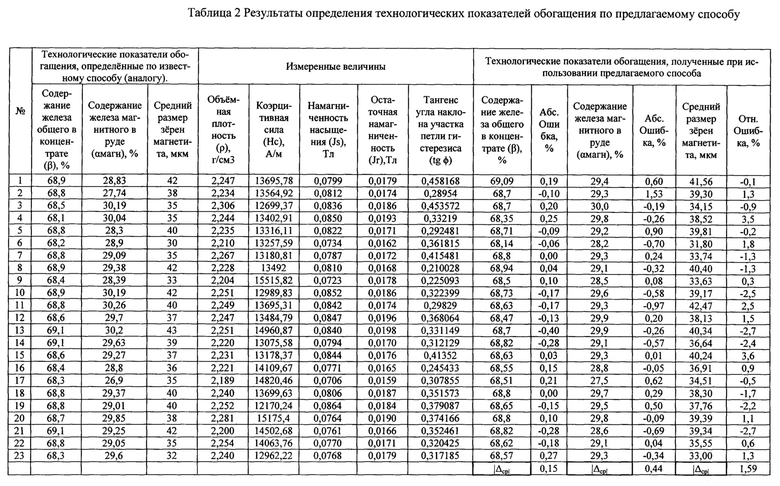

Результаты определения технологических свойств магнетитовых руд (железистых кварцитов) КМА и технологических показателей процесса магнитного обогащения по предлагаемому способу и результаты лабораторных испытаний по стандартному способу магнитного обогащения приведены в таблице 2.

В результате проведенных испытаний средняя ошибка по 23 измерениям составила: при определении массовой доли железа общего в концентрате - 0,15%, при определении массовой доли железа магнитного в руде - 0,44%, при определении среднего размера вкраплений магнетитовых зерен - 1,59%.

По сравнению с прототипом предлагаемый способ позволяет определять средний размер вкраплений магнетитовых зерен слагающих рудный материал, технологические свойства магнетитовых руд и технологические показатели процесса магнитного обогащения.

Предлагаемый способ прогнозирования технологических свойств магнетитовых руд при магнитном обогащении позволяет оперативно определять технологические свойства магнетитовых руд на стадии разведки месторождения и добычи руды в карьере, осуществлять прогнозирование технологических свойств магнетитовых руд при формировании отгрузки рудной шихты из карьера месторождения и обеспечивать прогнозирование технологических показателей процесса магнитного обогащения магнетитовых руд на фабрике обогащения.

Список литературы

1. Митрофанов С.И. Исследование руд на обогатимость. - М.: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1954, с. 141-142;

2. Кармазин В.И., Кармазин В.В. Магнитные методы обогащения. - М.: Недра, 1984, с. 124, 138.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2020 |

|

RU2751185C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| СПОСОБ ТИПИЗАЦИИ РУДНОГО СЫРЬЯ ПРИ ПОДГОТОВКЕ К ОБОГАЩЕНИЮ | 2014 |

|

RU2565308C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА | 2012 |

|

RU2535722C2 |

| СПОСОБ ПРЕДКОНЦЕНТРАЦИИ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2015 |

|

RU2620823C2 |

| СПОСОБ ОБОГАЩЕНИЯ КОНЕЧНОГО МАГНЕТИТОВОГО КОНЦЕНТРАТА МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2004 |

|

RU2277439C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

Изобретение относится к методам контроля технологических свойств магнетитовых руд. Способ прогнозирования технологических свойств магнетитовых руд при магнитном обогащении заключается в измерении коэрцитивной силы пробы магнетитовых руд любым известным способом и определении среднего размера магнетитовых зерен, при этом одновременно с коэрцитивной силой измеряют напряженность магнитного поля, при котором осуществляется измерение, намагниченность насыщения, остаточную намагниченность, тангенс угла наклона участка кривой петли гистерезиса при напряженности магнитного поля, равной коэрцитивной силе, объемную плотность образца и определяют технологические свойства пробы магнетитовых руд, определяя средний размер вкраплений магнетитовых зерен, дополнительно к среднему размеру вкраплений магнетитовых зерен, используя замеренные характеристики петли гистерезиса, определяют массовую долю железа магнитного в руде, массовую долю железа общего в концентрате. Технический результат – оперативное определение технологических свойств магнетитовых руд на стадии разведки месторождения и добычи руды в карьере и формирования рудной шихты. 2 табл.

Способ прогнозирования технологических свойств магнетитовых руд при магнитном обогащении, заключающийся в измерении коэрцитивной силы пробы магнетитовых руд (Нс) любым известным способом и определении среднего размера магнетитовых зерен, отличающийся тем, что одновременно с коэрцитивной силой измеряют напряженность магнитного поля, при котором осуществляется измерение (Hs), намагниченность насыщения (Js), остаточную намагниченность (Jr), тангенс угла наклона (tgϕ) участка кривой петли гистерезиса при напряженности магнитного поля, равной коэрцитивной силе, объемную плотность образца (ρ) и определяют технологические свойства пробы магнетитовых руд:

- средний размер вкраплений магнетитовых зерен вычисляют по формуле

где ω - средний размер вкраплений зерен магнетита(%),

Нс - коэрцитивная сила (А/м),

Js - намагниченность насыщения пробы (Тл);

Jr - остаточная намагниченность пробы (Тл),

tgω - тангенс угла наклона участка кривой петли гистерезиса пробы при напряженности магнитного поля, равной коэрцитивной силе,

ρ - объемная плотность образца (г/см3),

С0…С25 - постоянные коэффициенты уравнения регрессии, определяемые по результатам измерений эталонных проб с известным средним размером вкраплений магнетитовых зерен;

а дополнительно к среднему размеру вкраплений магнетитовых зерен, используя замеренные характеристики петли гистерезиса, определяют:

- массовую долю железа магнитного в руде (αмагн) вычисляют по формуле

- массовую долю железа общего в концентрате (β) вычисляют по формуле

где А0…А25, В0…В25, С0…С25 - постоянные коэффициенты уравнений регрессии, определяемые по результатам измерений эталонных проб с известными технологическими показателями обогащения.

| RU 2015154960 A, 26.06.2017 | |||

| СПОСОБ КОЛИЧЕСТВЕННОЙ ГЕОХИМИЧЕСКОЙ ОЦЕНКИ МАГНЕТИТОВОГО ОРУДЕНЕНИЯ | 2001 |

|

RU2187133C1 |

| Способ магнитного обогащения магнетитовых и смешанных железных руд | 1990 |

|

SU1832055A1 |

| CN 104324798 A, 04.02.2015. | |||

Авторы

Даты

2021-11-02—Публикация

2019-08-29—Подача