Перекрестная ссылка на родственную заявку

Рассматриваемая заявка заявляет приоритет относительно предварительной заявки США серийный № 62/037190, поданной 14 августа 2014, полное содержание которой включено сюда по ссылке.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения фурфурола из биомасс, и более конкретно к способу обработки биомасс и к получению фурфурола из материалов, содержащих полисахариды и/или лигноцеллюлозы.

Известный уровень техники

Лигноцеллюлозная биомасса рассматривают как богатый возобновляемый источник химических веществ, благодаря присутствию сахаров в клетках стенок растений. Более чем 50% органического углерода на поверхности земли содержится в растениях. Такая лигноцеллюлозная биомасса состоит из гемицеллюлозы, целлюлозы и меньших количеств лигнина и белка. Указанные структурные компоненты состоят, главным образом, из мономеров пентозных и гексозных сахаров. Целлюлоза, которая представляет собой полимер, включающий преимущественно конденсированную полимеризованную глюкозу и гемицеллюлозу, является предшественником пентозных сахаров, главным образом ксилозы. Такие сахара можно превратить в ценные компоненты, при условии, что их можно высвободить из клеток стенок растений и полимеров, которые их содержат. Однако клетки стенок растений обладают значительной устойчивостью в отношении микробного, механического или химического разрушения для получения компонентов сахаров. Для преодоления такой устойчивости измельченную биомассу изменяют химическим способом, известным как предварительная обработка. Целью предварительной обработки является гидролиз гемицеллюлозы, разрушение защитной лигниновой структуры и нарушение кристаллической структуры целлюлозы. Все перечисленные стадии повышают ферментативную доступность целлюлозы во время последующей стадии гидролиза (осахариванию).

Начальные решения, возвращающие к началу 19 века, включают полный химический гидролиз с использованием концентрированных минеральных кислот, таких как хлористоводородная кислота, азотная или серная кислота. Многочисленные усовершенствования указанных процессов были предприняты в поисках более высоких выходов сахаров из сырьевой биомассы. Такие попытки с более высокими концентрациями кислоты обеспечивают более высокие выходы сахаров, но из-за экономических причин и проблем с окружающей средой кислоты было необходимо регенерировать. Основным препятствием для осуществления такой формы осахаривания была проблема, связанная с регенерацией кислоты [M. Galbe и G. Zacchi, Appl. Microbiol. Biotechnol. Vol. 59, pp. 618-628 (2002)]. Недавние попытки выделения серной кислоты и сахаров, используя разделение на ионообменных смолах, или выделения хлористоводородной кислоты и сахаров, используя аминный процесс экстракции и последующую термическую регенерацию кислоты, были раскрыты в патенте США № 5820687. Однако оба эти подхода на практике являются громоздкими и дорогостоящими.

Для осуществления химического осахаривания была предпринята попытка использовать процессы с разбавленной кислотой, и одним таким примером служит процесс Шоллера-Торнеша. Однако использование разбавленной кислоты требует высоких температур, и обычно приводит к низким выходам целевого сахара из-за термического разложения моносахаридов. Множество попыток такого типа было предпринято в прошлом и все они оказались неудачными с точки зрения экономической рентабельности. [См., например, Lim Koon Ong, "Conversion of Lignocellulosic Biomass to Fuel Ethanol-A Brief Review," The Planter, Vol. 80, No. 941, August 2004, b "Cell Wall Shahharification", Ralf Moller, in Outputs from the EPOBIO Project, 2006; Published by CPL Press, Tall Gables, The Sydings, Speen, Newbury, Berks RG14 1RZ, UK].

Ферментативное осахаривание целлюлозы обещает большие выходы сахаров в более мягких условиях, и поэтому считается более или менее экономически привлекательным. Неподверженность сырой биомассы ферментативному гидролизу требует предварительной ее обработки для повышения воздействия гидролитических ферментов на целллюлозу. Был разработан ряд способов предварительной обработки целлюлозы, таких как способ, раскрытый Mosier, et al. [Bioresource Technology, Vol. 96, pp. 673-686 (2005)], для изменения структурного и химического состава биомасс для повышения ферментативного превращения. Такие способы включают взрывную обработку парами разбавленной кислоты, как раскрыто в патенте США № 4461648, гидротермическую обработку без добавления химических веществ, как раскрыто в WO 2007/009463 A2, взрывной процесс разрушения аммиаком Holtzapple, M. T., et al. [Applied Biochemistry and Biotechnology, 28/29, pp. 59-74], и процесс органосольвентной экстракции, раскрытый в патенте США № 4409032. Помимо указанных подходов имеются ссылки на предварительную обработку, такую как в наиболее дорого стоящем процессе превращения биомассы в топливо [Ind. Eng. Chem. Res., Vol. 48(8), 3713-3729 (2009)].

Одним из наиболее интенсивно используемых способов предварительной обработки является процесс с использованием разбавленной серной кислоты (H2SO4) при высоких температурах, при котором происходит эффективный гидролиз гемицеллюлозной части биомассы до растворимых сахаров, и экспонирование целлюлозы таким образом, чтобы процесс ферментативного осахаривания оказался успешным. Параметры, которые можно использовать для контроля за условиями предварительной обработки, включают время, температуру и загрузку кислоты. Их часто объединяют в математическое уравнение, называемое объединенным коэффициентом серьезности. Обычно, чем выше используемая загрузка кислоты, тем более низкую температуру можно использовать; это приводит к высокой стоимости кислоты и к необходимости ее рециклизации. Наоборот, чем ниже температура, тем больше времени потребует процесс предварительной обработки; это приводит к расходам на производство. Однако использование более высоких концентраций кислоты, необходимых для снижения температур предварительной обработки до значений, которые ниже тех, при которых происходит образование фурфурола, облегчается [B. P. Lavarack, et al., Biomass and Bioenergy, Vol. 23, pp. 367-380 (2002)], и снова требуется регенерация сильной кислоты. Если используют потоки разбавленной кислоты и более высокие температуры в реакции предварительной обработка, кислота, поступающая далее на стадию ферментативного гидролиза и последующие стадии ферментации должна быть нейтрализована, что приводит к образованию неорганических солей, что осложняет дальнейший процесс и требует более дорогостоящих систем обработки сточных вод. Все это приводит к повышению стоимости расходуемых химических веществ кислот и оснований.

Недавно в патенте США 2012 0122152 было показано, что α-гидроксисульфоновые кислоты являются эффективными при предварительной обработке и гидролизе биомасс с дополнительным преимуществом, состоящим в том, что указанные кислоты выделяют и рециклизуют за счет их превращения в исходные компоненты (альдегид, SO2 и воду). Было показано, что такой процесс предварительной обработки обеспечивает многочисленные преимущества по сравнению с процессом обработки разбавленной минеральной кислотой. Однако, при низких температурах количество получаемого фурфурола мало.

Способ получения фурфурола может использовать периодический процесс, основанный на технологии Quaker Oats, разработанной в 1920, с использованием серной кислоты. Известно, что периодический процесс значительно менее эффективен. То есть, теоретический выход фурфурола составляет от около 30 до 40%, время пребывания в реакторе значительно больше, например, от 4,5 до 5,5 часов, расход воды составляет 50 MT на 1 MT фурфурола, и в сточные воды попадает значительное количество вредных веществ. Кроме того, значительно возрастают расходы на обработку.

Далее, независимо от того, является ли процесс периодическим или непрерывным, использование кислотных катализаторов приводит к коррозии и образованию кислотных сточных вод, которые трудно разделить, выделить и рециклизовать не реакционно-способный сырой материал и кислотный катализатор. Кроме того, экономическая эффективность указанного процесса может значительно меняться в соответствии с повышением стоимости вложений для упрощения процесса, низкого выхода продукта и токсичности для окружающей среды, а выделение и рециклизация могут быть затруднены даже в случае использования органического растворителя.

Сущность изобретения

Открытия и разъяснения, приведенные авторами в описании, относятся к способам синтеза фурфурола и аналогичных органических материалов из сырьевой биомассы с высокими выходами, которые необязательно позволяют содержащие кислоту водные потоки со стадий дегидратации сахаров в значительной степени рециклизовать в систему производства с минимальными "потерями".

Авторы обнаружили, что добавление небольших количеств минеральной кислоты или органической кислоты в процесс, использующий α-гидроксисульфоновые кислоты, позволяет получать фурфурол с высокими выходами.

В варианте настоящего изобретения предложен способ получения фурфурола из материала пентозан-содержащей биомассы, включающий:

(a) получение пентозан-содержащей биомассы;

(b) осуществление контактирования указанной биомассы с раствором, содержащим по меньшей мере одну α-гидроксисульфоновую кислоту, тем самым, гидролизуя биомассу до получения потока продукта, содержащего по меньшей мере одно C5-углеводное соединение в мономерной и/или олигомерной форме и α-гидроксисульфоновую кислоту;

(c) выделение по меньшей мере части указанной α-гидроксисульфоновой кислоты из потока продукта, содержащего по меньшей мере одно C5-углеводное соединение, до получения потока продукта, из которого удалена кислота, содержащего по меньшей мере одно C5-углеводное соединение, и выделение α-гидроксисульфоновой кислоты в форме ее компонентов;

(d) выделение жидкого потока содержащего указанное по меньшей мере одно C5-углеводное соединение и влажный поток твердого вещества, содержащий оставшуюся биомассу, из продукта, из которого удалена кислота;

(e) дегидратацию указанного C5-углеводного соединения в по меньшей мере первой части жидкого потока в присутствии дегидратирующей кислоты, в двухфазной реакционной среде, включающей водную фазу и несмешивающуюся с водой органическую фазу, при температуре в интервале от около 100°C до около 250°C;

(f) выделение потока органической фазы, содержащего фурфурол, и водного потока, содержащего указанную дегидратирующую кислоту, из потока продукта дегидратации;

(g) рециклизацию по меньшей мере части указанного водного потока или второй части жидкого потока на стадию (b);

(h) выделение фурфурола из указанного потока органической фазы.

Особенности и преимущества настоящего изобретения будут очевидны специалистам в рассматриваемой области. Хотя специалисты могут осуществить многочисленные изменения, все такие изменения находятся в объеме настоящего изобретения.

Краткое описание чертежей

Представленные чертежи иллюстрируют некоторые аспекты некоторых вариантов настоящего изобретения, и их не следует рассматривать как ограничивающие или определяющие настоящее изобретение.

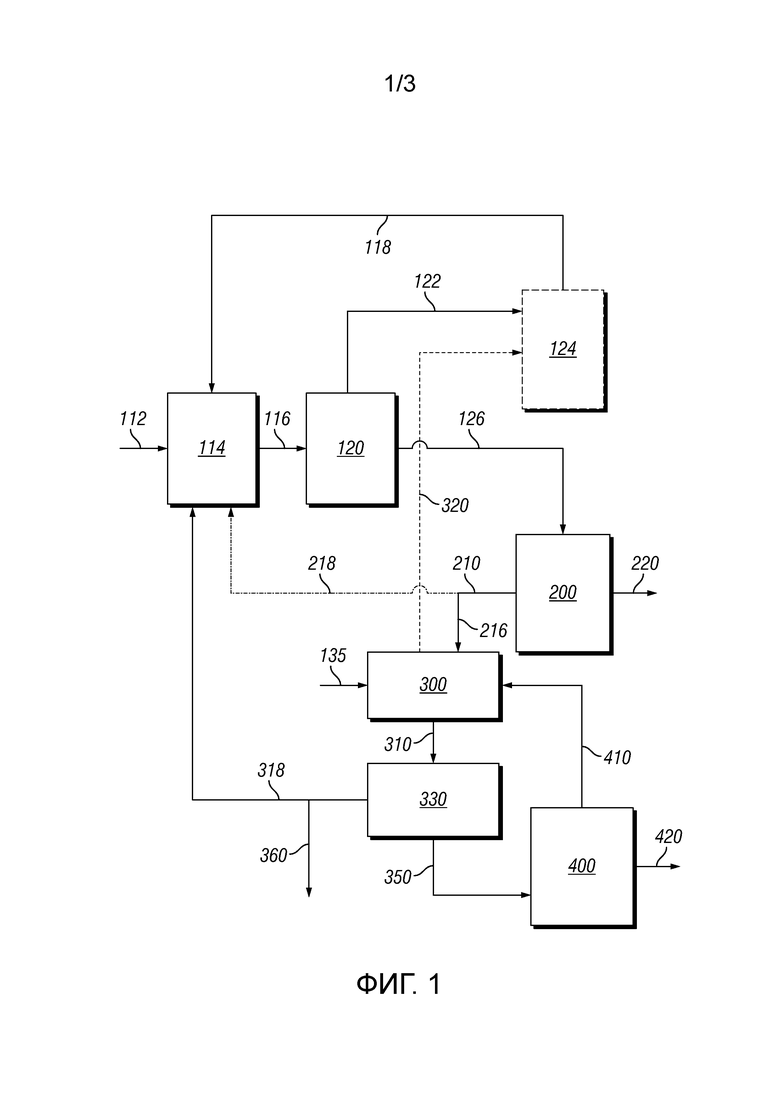

ФИГ. 1 схематически иллюстрирует технологическую блок-схему варианта способа настоящего изобретения для получения фурфурола из биомасс.

ФИГ. 2 схематически иллюстрирует технологическую блок-схему варианта способа настоящего изобретения дляполучения фурфурола из биомасс.

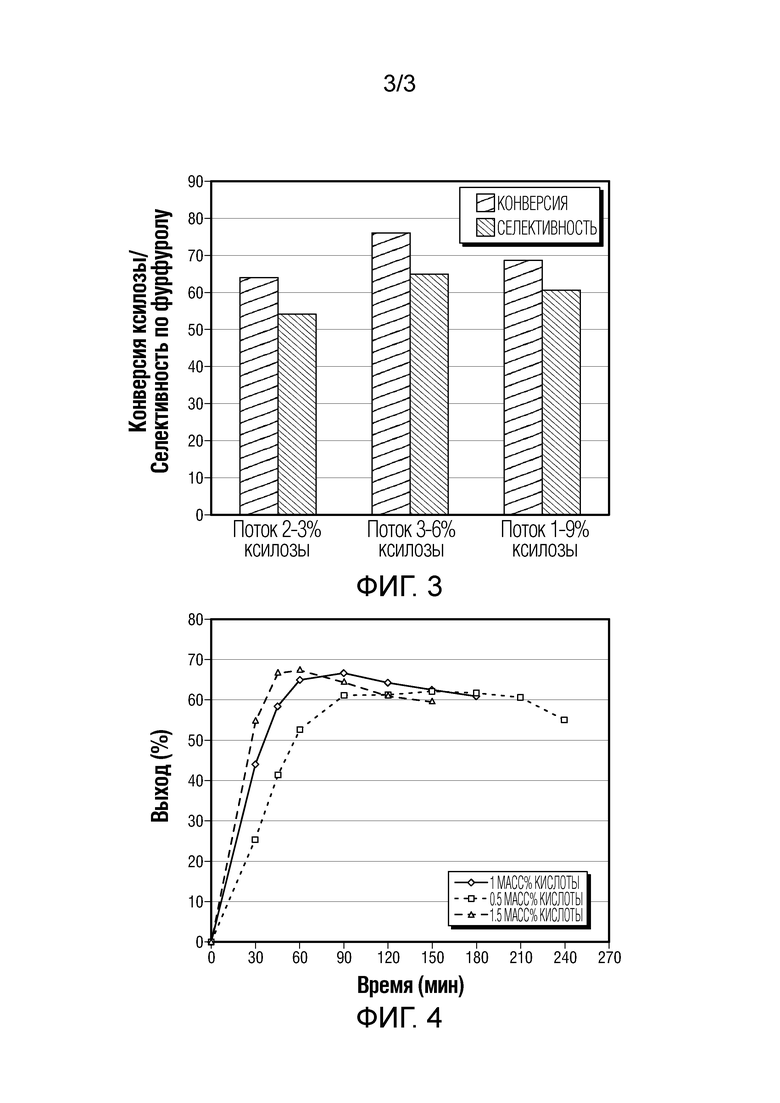

ФИГ. 3 представляет конверсию ксилозы и селективность фурфурола после кислотной дегидратации при различных концентрациях ксилозы из примера 3.

ФИГ. 4 представляет выход фурфурола (%) при различных концентрациях дегидратирующей кислоты в двухфазной системе реакции кислотной дегидратации из примера 4.

Описание предпочтительного варианта изобретения

Было обнаружено, что в настоящем изобретении предложен усовершенствованный способ получения фурфурола из биомасс периодическим, непрерывным или полу-непрерывным способом (необязательно в замкнутом процессе). За счет использования α-гидроксисульфоновой кислоты, указанную кислоту можно легко выделять, используя процесс нагревания, или путем уменьшения давления, и рециклизовать, что требует лишь части минеральной и/или органической кислоты и части времени, которые расходуются в обычных способах дегидратации C5-углеводных соединений, тем самым, повышая эффективность и уменьшая сложности. Далее, было обнаружено, что за счет разделения жидкого потока, содержащего C5-углеводные соединения, и потока влажного продукта твердых веществ со стадии предварительной обработки α-гидроксисульфоновой кислотой, фурфурол можно получать без избыточного разложения C5-сахаров на последующей стадии дегидратации. Например, контролируемое возвращение слегка кислотного водного потока после дегидратации экстрагированных из биомассы C5-углеводов, позволяет поддерживать оптимизированное протекание процесса реакции. Кроме того, указанный способ позволяет повысить количества как C5-углеводсодержащих, так и C6-углеводсодержащих потоков промежуточных продуктов, для эффективного разделения и выделения и отправки на дополнительные стадии повышения качества и/или очистки (дегидратация, ферментация и т.д.), тогда как часто указанные промежуточные продукты бывают потеряны или разрушены на стадиях обработки. Более того, способы процесса обеспечивают возможность обрабатывать более высокие концентрации пентозан-содержащей биомассы, что повышает концентрацию продукта, тем самым, уменьшая размеры оборудования и облегчая выделение ценных промежуточных продуктов и продуктов в целом. Кроме того, использование в процессе способов экстрагирования позволяет выделить желательный продукт (фурфурол) без необходимости дистилляции или удаления с ним большого количества воды (в качестве азеотропа). Если процесс осуществляют in situ, например, во время дегидратации, происходит уменьшение образования нежелательных побочных продуктов, таких как гумины, и/или примесей, и в результате увеличивается выход целевого продукта. Далее, в варианте, в котором водный поток рециклизуют на стадию гидролиза, причем такая рециклизация указанного водного потока может быть частичной, например, с использованием небольшой части сильно кислотных сточных вод со стадии дегидратации, для нейтрализации каустического компонента биомассы до обработки α-гидроксисульфоновой кислотой. Такая опция позволяет разделить требования к кислотности дегидратации и кислотности, требуемой для α-гидроксисульфоновой кислоты.

В предпочтительном варианте было дополнительно обнаружено, что титруя соль α-гидроксисульфоновой кислоты сильной кислотой и с последующим превращением α-гидроксисульфоновой кислоты в ее первичные компоненты, указанные компоненты кислоты можно выделить практически количественно, обеспечивая снижение затрат в обратимом процессе предварительной обработка кислотой. Если α-гидроксисульфоновая кислота включает основные фрагменты, такие как карбонат, образуется анионная солевая форма кислоты. Такая кислая соль является необратимой, так как α-гидроксисульфоновая кислота должна быть в протонной форме, чтобы превращаться в исходные компоненты. Так как биомасса всегда сопровождается каустическими неорганическими материалами, авторы обнаружили, что образование анионной соли α-гидроксисульфоновой кислоты является наибольшей "потерей" α-гидроксисульфоновой кислоты в потенциально обратимом процессе предварительной обработки кислотой. Далее было обнаружено, что кислоту, используемую на стадии дегидратации, можно с успехом использовать также для титрования соли α-гидроксисульфоновой кислоты и повышения выделения α-гидроксисульфоновой кислоты путем обратного превращения ее соли в кислотную форму и последующего выделения α-гидроксисульфоновой кислоты в виде ее исходных компонентов. Если нет возможности рециклизации α-гидроксисульфоновой кислоты, она становится дорогостоящей по сравнению с минеральными кислотами. Таким образом, восстановление α-гидроксисульфоновой кислоты из ее кислой соли обеспечивает снижение затрат на процесс обработки.

α-гидроксисульфоновая кислота эффективна для обработки биомасс путем гидролиза биомасс до ферментируемых сахаров, подобных пентозе, таких как ксилоза, при более низких температурах (например, около 100°C для α-гидроксиметансульфоновой кислоты или α-гидроксиэтансульфоновой кислоты) но при этом получая небольшие количества фурфурола в указанном процессе. Было также показано, что часть целлюлозы гидролизуется в таких сравнительно мягких условиях. Другие полисахариды, такие как крахмал, также легко гидролизуются, распадаясь на компоненты сахаров, под действием α-гидроксисульфоновых кислот. Кроме того, α-гидроксисульфоновая кислота является потенциально обратимой в легко удаляемые и рециклизуемые материалы, в отличие от минеральных кислот, таких как серная, фосфорная или хлористоводородная кислота. Использование более низких температур и давления при обработке биомасс приводит к снижению затрат на оборудование. Возможность рециклизовать легко разрушающиеся пентозные сахара с начала предварительной обработки до окончания предварительной обработки, без их последующего превращения в нежелательные материалы, такие как фурфурол, позволяет уменьшить их консистенцию в самой реакции предварительной обработки, все еще избегая предварительной обработки смесей с высокой консистенцией твердых веществ, содержащих легкорастворимые сахара. Было показано, что биомасса, предварительно обработанная таким образом, сильно подвержена дополнительному осахариванию, особенно осахариванию под действием ферментов.

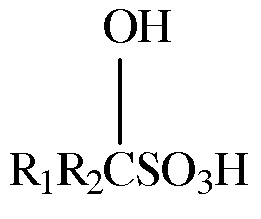

α-гидроксисульфоновые кислоты, которые имеют общую формулу

где R1 и R2 индивидуально представляют собой водород или гидрокарбил, содержащий вплоть до около 9 атомов углерода, который может содержать или не может содержать кислород, можно использовать в процессе предварительной обработки настоящего изобретения. Альфа-гидроксисульфоновая кислота может быть в смеси с вышеуказанными кислотами. Указанную кислоту обычно получают, осуществляя взаимодействие по меньшей мере одного карбонильного соединения или предшественника карбонильного соединения (например, триоксана и параформальдегида) с диоксидом серы или предшественником диоксида серы (например, серой и окислителем, или триоксидом серы и восстанавливающим агентом) и водой в соответствии со следующим общим уравнением 1.

где R1 и R2 индивидуально представляют собой водород или гидрокарбил, содержащий вплоть до около 9 атомов углерода или их смесь.

Иллюстративными примерами карбонильных соединений, которые можно использовать для получения альфа-гидроксисульфоновых кислот, используемых в настоящем изобретении, являются те, в которых

R1=R2=H (формальдегид)

R1=H, R2=CH3 (ацетальдегид)

R1=H, R2=CH2CH3 (пропиональдегид)

R1=H, R2= CH2CH2CH3 (н-бутиральдегид)R1=H, R2=CH(CH3)2 (изобутиральдегид)

R1=H, R2= CH2OH (гликольальдегид)

R1=H, R2= CHOHCH2OH (глицеральдегид)

R1=H, R2= C(=O)H (глиоксал)

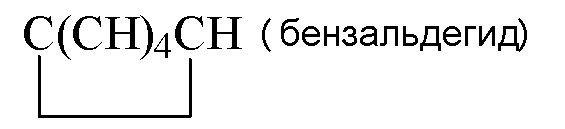

R1=H, R2=

R1=H, R2=

R1=H, R2=

R1=R2=CH3 (ацетон)

R1=CH2OH, R2=CH3 (ацетол)

R1=CH3, R2=CH2CH3 (метилэтилкетон)

R1=CH3, R2=CHC(CH3)2 (мезитилоксид)

R1=CH3, R2=CH2CH(CH3)2 (метил изо-бутилкетон)

R1, R2=(CH2)5 (циклогексанон) или

R1=CH3, R2=CH2Cl (хлорацетон)

Карбонильные соединения и их предшественники могут представлять собой смесь указанных выше соединений. Например, такой смесью может быть карбонильное соединение или его предшественник, такой как, например, триоксан, который, как известно, термически превращается в формальдегид при повышенных температурах, метальдегид, который, как известно, термически превращается в ацетальдегид при повышенных температурах, или спирт, который может превратиться в альдегид в результате дегидриратации спирта любыми известными способами. Примером такого превращения спирта в альдегид служит раскрытый далее спирт. Примером источника карбонильных соединений может служить смесь гидроксиацетальдегида и других альдегидов и кетонов, образующихся в результате быстрого пиролиза масла, как раскрыто в "Fast Pyrolysis and Bio-oil Upgrading, Biovass-to-Diesel Workshop", Pacific Northwest National Laboratory, Richland, Washington, September 5-6, 2006. Карбонильные соединения и их предшественники могут также представлять собой смесь кетонов и/или альдегидов со спиртами или без них, которые можно превратить в кетоны и/или альдегиды, содержащие, предпочтительно, от 1 до 7 атомов углерода.

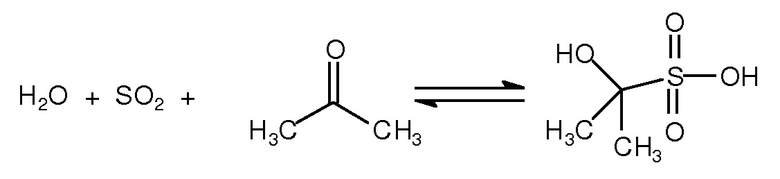

Получение α-гидроксисульфоновых кислот в результате комбинирования органического карбонильного соединения, SO2 и воды является общей реакцией и иллюстрируется уравнением 2 для ацетона.

α-гидроксисульфоновые кислоты, по-видимому, являются столь же сильными, если не сильнее, чем HCl, так как сообщалось, что водный раствор аддукта реагирует с NaCl, высвобождая более слабую кислоту, HCl (см. патент США 3549319).

Реакция по формуле 1 является истинно равновесной, что приводит к легкодостижимой обратимости кислоты. То есть, при нагревании равновесие сдвигается в сторону исходных карбонила, двуокиси серы и воды (компонентная форма). Если летучим компонентам (например, диоксиду серы) дают возможность покинуть реакционную смесь в результате испарения или другими способами, реакция кислоты полностью протекает в обратную сторону, и раствор становится эффективно нейтральным. Таким образом, повышая температуру и/или снижая давление, диоксид серы можно удалить, и реакция полностью изменяет направление на обратное в соответствии с принципом Лешателье, причем судьба карбонильного соединения зависит от природы используемого материала. Если указанный карбонил является летучим (например, ацетальдегид), такой материал также легко удалить в паровой фазе. Карбонильные соединения, такие как бензальдегид, которые плохо растворимы в воде, могут образовать вторую органическую фазу, и их можно выделить используя механические средства. Таким образом, указанный карбонил можно удалить обычными способами, например, за счет непрерывной подачи тепла и/или создания вакуума, удаления паром или азотом, промывкой растворителем, центрифугированием и т.д. Поэтому образование указанных кислот является обратимым, так как при повышении температуры диоксид серы и/или альдегид и/или кетон можно быстро выпарить из смеси и конденсировать или где-нибудь абсорбировать с целью последующей рециклизации. Такие обратимые кислоты, которые приблизительно столь же сильны, как сильные минеральные кислоты, являются эффективными в реакциях предварительной обработки биомассы.

Так как указанные кислоты можно эффективно удалить из реакционной смеси после обработки, можно практически избежать осложнений, связанных с процессом их нейтрализации основанием до процессов последующей обработки. Возможность обращения и рециклизации указанных кислот позволяет использовать более высокие концентрации, нежели те, которые в другом случае были бы необходимы с экономической точки зрения и с точки зрения безопасности для окружающей среды. Непосредственным результатом является то, что температуру, используемую при обработке биомассы, можно понизить, чтобы уменьшить образование побочных продуктов, таких как фурфурол или гидроксиметилфурфурол.

Было обнаружено, что на состояние равновесия, заданной формулой 1, при любых заданных температуре и давлении сильно влияет природа используемого карбонильного соединения, стерические и электронные эффекты, оказывающие сильное влияние на термостабильность кислот. Более объемные пространственные образования вокруг карбонила имеют тенденцию понижать термостабильность кислотной формы. Таким образом, можно регулировать силу кислоты и температуру быстрого разложения за счет выбора походящего карбонильного соединения.

В одном варианте ацетальдегидный исходный материал для получения альфа-гидроксисульфоновых кислот можно получить, превращая этанол, полученный в результате процесса ферментации обработанной биомассы настоящего изобретения, в ацетальдегид путем дегидрирования или окисления. Такие способы раскрыты в патентной публикации США 2013 0196400, раскрытие которой включено в описание по ссылке во всей своей полноте.

В том смысле, как использован в описании, термин "биомасса" означает органические материалы, получаемые из растений (например, листья, корни, семена и ветки). Обычные источники биомасс включают: сельскохозяйственные отходы (например, стебли кукурузы, траву, шелуху семян, остатки сахарного тростника, багассу, ореховую скорлупу, и навоз крупного рогатого скота, свиней и птичий помет); древесные материалы (например, деревья или кора, опилки, остатки пиломатериалов и заводские отходы); муниципальные отходы (например, использованную бумагу и дворовые отходы); и энергетические культуры (например, тополь, иву, просо, альфаальфа, камыш, кукурузу, сою, водоросли и морскую траву). Термин "биомасса" также относится к первичным строительным блокам всего вышеуказанного, включая, но ими не ограничиваясь сахариды, лигнины, целлюлозы, гемицеллюлозы и крахмалы. Термин "полисахариды" относится к полимерным углеводным структурам, состоящим из повторяющихся звеньев (или моно- или дисахаридов), соединенным гликозидными связями. Такие структуры часто являются линейными, но могут включать различные структуры с различными степенями разветвленности. Примеры включают запасные полисахариды, такие как крахмал и гликоген, и структурные полисахариды, такие как целлюлоза и хитин.

В том смысле, как использован в описании, термин "пентозан" относится к полисахариду, содержащему C5- углеводные мономерные звенья.

В том смысле, как использован в описании, термин "углевод" определяет соединение, которое состоит только из атомов углерода, водорода и кислорода, где отношение атомов углерода, атомов водорода, к атомам кислорода, после превращения в мономерные сахара при гидролизе составляет 1:2:1. Хорошо известные примеры углеводов включают сахара, полученные из сахаров олигомеры и полученные из сахаров полимеры. Термин "C5-углевод (ы)" относится к любому углеводу, без ограничений, который содержит пять (5) атомов углерода в мономерном звене. Указанное определение включает пентозные сахара любого описания и стереоизомерии (например, D/L альдопентозы и D/L кетопентозы). C5-углеводы могут включать (например, но без ограничений) ксилозу, арабиноз, ликсозу, рибозу, рибулозу и ксилулозу, в их мономерных и полимерных формах. Полимерные C5-углеводы могут содержать несколько C5-углеводных мономеров, и в некоторых случаях даже содержат некоторое (меньшее) количество C6-углеводных мономеров. В соответствии с настоящим изобретением термин "пентоза", относится к химическому соединению формулы C5H10O5 (кольцо), такому, как ксилоза или арабиноза или к их смеси, могут также включать производные продукты, включая пентозу и ее производные. Термин "C6-углевод" относится к любому углеводу, без ограничений, который содержит шесть (6) атомов углерода в своем мономерном звене. Определение включает гексозные сахара любого описания и стереоизомерии (например, D/L альдогексозы и D/L кетогексозы). C6-углеводы включают (например, но без ограничений) аллозу, альтрозу, фруктозу, галактозу, глюкозу, гулозу, идозу, маннозу, псикозу, сорбозу, тагатозу и талозу в их мономерной, олигомерной и полимерной формах. Полимерные C6-углеводы могут содержать несколько C6-углеводных мономеров, и в некоторых случаях могут даже содержать некоторое (меньшее) количество C5-углеводных мономеров.

Термин "дегидратация", в том смысле, как использован в описании, относится к удалению молекулы воды из молекулы, которая содержит по меньшей мере одну гидроксильную группу.

В том смысле, как использован в описании, термин "гумины" относится к темным, аморфным и нежелательным кислотным побочным продуктам и смолистым материалам, образующимся в результате разложения сахаров и других органических соединений. Гумины могут также образовываться в результате кислотного гидролиза углеводов. Янг и Сен [Chem. Sus. Chem., Vol. 3, pp. 597-603 (2010)] сообщают об образовании гуминов во время производства топлив из углеводов, таких как фруктоза, и предполагают, что гумины образуются в результате катализируемой кислотой дегидратации. Молекулярная масса тяжелых компонентов гуминов может находиться в интервале значений от 2,5 до 30 кДа.

В том смысле, как использован в описании, термин "смешивающийся" относится к смеси компонентов, которые, будучи объединены, образуют одну фазу (т.е., смесь является "однофазной") в конкретных условиях (например, концентраций компонентов, температур).

В том смысле, как использован в описании, термин "несмешивающийся" относится к смеси компонентов, которые, будучи объединены, образуют две или более фазы в конкретных условиях (например, концентраций компонентов, температур).

В том смысле, как использован в описании, термин "однофазный" относится к реакционной среде, которая включает только одну жидкую фазу. Некоторыми примерами являются вода, водные растворы и растворы, содержащие водный и органический растворители, которые смешиваются друг с другом. Термин "однофазный" можно также использовать для описания способа, использующего такую реакционную среду.

В том смысле, как использован в описании, термин "двухфазный" относится к реакционной среде, которая включает две несмешивающиеся жидкие фазы, например, водную фазу и несмешивающуюся с водой фазу органического растворителя. Термин "двухфазный" можно также использовать для описания способа, использующего такую реакционную среду.

ФИГ. 1 демонстрирует вариант настоящего изобретения для усовершенствованного способа получения фурфурола из биомасс. В указанном варианте сырьевую пентозан-содержащую биомассу ("сырьевая биомасса, содержащая пентозан") 112 подают в реакционную систему гидролиза 114 вместе с необязательным потоком рецикла 218 и потоком рецикла 318. Система реакции гидролиза 114 может включать ряд компонентов, включая in situ образующуюся α-гидроксисульфоновую кислоту. Термин "in situ" в том смысле, как использован в описании, относится к компоненту, который получают внутри всего процесса; он не ограничен конкретным реактором для получения или использования, и поэтому синомимичен компоненту, образующемуся в процессе. Система реакции гидролиза 114 может включать один или более из реакторов и необязательно экстракторы твердых веществ или суспензий. Поток продукта реакции 116, содержащий по меньшей мере один C5-углевод, по меньшей мере одну α-гидроксисульфоновую кислоту, и необязательно по меньшей мере одну соль α-гидроксисульфоновой кислоты и твердые вещества, включающие лигнин, целлюлозный и гемицеллюлознный материалы, подают в систему удаления кислоты 120, в которой кислоту удаляют в форме ее компонентов, затем выделяют 122 (и необязательно промывают 124), и получают поток продукта 126. Выделенные кислоты (независимо от того, в кислотной форме или в форме компонентов) рециклизуют, используя поток 118 в систему реакции гидролиза 114. Полученный поток продукта 126 содержит по меньшей мере один C5-углевод, необязательно C6-углевод, и практически не содержит альфа-гидроксисульфоновых кислот. Необязательно, по меньшей мере часть жидкости из потока продукта 116, содержащего α-гидроксисульфоновую кислоту, можно рециклизовать в систему реакции гидролиза 114 (не показана).

Второй поток продукта 126 направляют в разделительную систему 200, где смесь с большим количеством твердых веществ/жидкости ("влажные твердые вещества") можно выделить из потока продукта, из которого удалили кислоту, и создать поток влажных твердых веществ 220, содержащий нерастворившиеся твердые вещества, содержащие целлюлозу, и объемный жидкий поток 210, который может составлять вплоть до от 20 до 95 масс% жидкости из потока продукта, из которого удалили кислоту, который содержит C5-углеводы (пентозу) и необязательно гексозу и необязательно соли α-гидроксисульфоновых кислот. В одном варианте поток влажных твердых веществ, содержащий целлюлозу, можно дополнительно гидролизовать другими способами, например, используя ферменты для дополнительного гидролиза биомассы до получения сахаров, содержащих гексозу (например, глюкозу) и ферментировать до получения спиртов и кислот, как раскрыто в патентных публикациях США №. 2009/0061490, 2012/0122152, 2013/0295629 и в патенте США №. 7781191, содержание которых включено в описание по ссылке. В другом варианте поток влажных твердых веществ можно с успехом использовать для выработки энергии, сжигая указанный влажный остаток твердых веществ, например, в когенерационном бойлере. Альтернативно, поток влажного твердого продукта можно конвертировать и необязательно высушить до получения гранул, которые можно использовать для выработки энергии в удаленных местах.

По меньшей мере часть (вторую часть) объемного жидкого потока 210 можно необязательно рециклизовать в систему реакции гидролиза, через 218, где объемный жидкий поток включает более, чем около 2 мас.%, предпочтительно 5 мас.% или больше, более предпочтительно около 8 мас.% или больше C5-углеводов и C6-углеводов в расчете на массу объемного жидкого потока. Объемный жидкий поток, предпочтительно, рециклизуют таким образом, чтобы поддерживать реакционный состав реакции гидролиза поддающимся насосной перекачке, предпочтительно, около 20 мас.% или меньше содержания твердых веществ в реакторе гидролиза,

и дополнительно накапливать содержание C5-углеводов в объемном жидком потоке 210 за счет рециклизации. В одном варианте, часть объемного жидкого рециклизуемого потока 218 можно использовать для разбавления системы реакции гидролиза 114, направляя в участок ввода биомассы в реактор гидролиза в системе, и/или для облегчения экстракции твердых веществ из донной части реактора (или на выходе из системы реактора), или можно добавить в экстрактор или направить в поток продукта реактора 116 для разбавления.

Дегидратирующую кислоту (минеральную кислоту или органическую кислоту) 135 подают в по меньшей мере первую часть объемного жидкого потока 216 на стадию дегидратации 300 (указанную дегидратирующую кислоту можно добавить до или во время реакции дегидратации, предпочтительно, в растворе) в количестве, достаточном для титрования соли альфа-гидроксисульфоновой кислоты, если она присутствует, и эффективной дегидратации C5-углеводов до образования фурфурола (реакция дегидратации) в раскрытых в описании условиях реакции. Альфа-гидроксисульфоновую кислоту можно необязательно выделить в ее компонентной форме с указанной стадии, и затем выделить 320 (и необязательно очистить 124) и можно рециклизовать в систему реакции гидролиза. Стадия дегидратации 300 происходит в двухфазной реакционной среде (содержит водную фазу и несмешивающуюся с водой органическую фазу), причем водной фазой служит та фаза, которая прошла через разделительную систему 200, а органической фазой служит один или более из органических растворителей, которые практически не смешиваются с водной фазой. Используют органический растворитель с предпочтительной селективностью в отношении экстракции фурфурола, который экстрагирует фурфурол из водной фазы по мере того, как тот образуется во время реакции дегидратации. Таким образом, можно повысить общий выход фурфурола. Дополнительное преимущество состоит в том, что за счет экстракции фурфурола в органическую фазу уменьшаются нежелательные потери фурфурола из-за реакций разложения, происходящих в водной фазе.

После стадии дегидратации 300, поток продукта дегидратации 310 подают в жидкость-жидкостный экстрактор 330 на стадию экстракции, необязательно после охлаждения потока. Экстрактор 330 может работать в температурном интервале от около комнатной температуры до около температуры дегидратации, до тех пор, пока жидкость не разделяется на две жидкие фазы при температуре экстрактора. Органическую фазу выделяют из водной фазы, и полученный таким образом водный поток рецикла 318 можно направить обратно в технологический контур процесса в систему реакции гидролиза 114. Водный проток рецикла 318 должен включать катализатор - указанную дегидратирующую кислоту. В зависимости от соли, и необязательно других органических побочных продуктов, содержащихся в указанном водном потоке, водный поток рецикла 318 можно обработать для удаления нежелательного или избыточного количества солей и/или органических побочных продуктов. Предпочтительно, чтобы водный поток рецикла проходил стадию разделения (не показано). Выделенный водный поток рецикла, полученный после обработки водного потока рецикла, снова вводят в систему реакции гидролиза 114. Соли и необязательно другие органические побочные продукты, подобные гуминам и уксусной кислоте, образуются как побочные продукты во время одной или более из указанных стадий процесса. Обычно, часть потока 318 можно также удалить из процесса, чтобы предотвратить накопление побочных продуктов.

Прежде чем предпринять жидкость-жидкостную экстракцию на стадии 330, поток продукта дегидратации 310 можно необязательно направить через, предпочтительно, стадию разделения твердые вещества/жидкость для удаления всех гуминов или другой смолы, которые могли образоваться во время стадии дегидратации 300, и которые в противном случае могли бы негативно мешать выделению органической фазы из водной фазы, или позднее мешать стадиям выделения и очистки 400. Гумины или смолы преимущественно остаются в фазе твердых веществ и таким образом не влияют, или влияют в меньшей степени, на последующую стадию разделения органической/водной фаз 330. Образование смолы, угля и/или гуминов представляет собой хорошо известную проблему, связанную с получением биологических продуктов, и не удаление их из потока продукции может привести к проблемам на последующих стадиях очистки и/или выделения.

Органическую фазу выделяют на стадии экстракции 330 в виде потока органического продукта 350, содержащего целевые органические соединения, такие как фурфурол, производные фурфурола (такие как гидроксилметилфурфурол (HMF), метилфурфурол) и левулиновая кислота. Хотя часть потока органического продукта 350 можно рециклизовать на стадию дегидратации (или в реактор(ы)) 300, основную часть потока органического продукта 350 подвергают процессу разделения, предпочтительно, на одной или более из стадий дистилляции в зоне выделения 400. Если экстрагирующий растворитель является низкокипящим, его удаляют как верхний продукт, в конечном счете, вместе с водой, азеотропной смесью вода/фурфурол и другими легкими органическими продуктами, такими как уксусная кислота. Затем фурфурол удаляют как донный продукт 400, необязательно с другими высококипящими примесями, такими как HMF, левулиновая кислота или растворимые гумины. Если экстрагирующий растворитель является высококипящим, его удаляют как донный продукт из 400 вместе с другими высококипящими примесями. Затем фурфурол удаляют как верхний продукт, необязательно с другими низкокипящими примесями (AA) и необязательно с водой, например, в виде азеотропной смеси. Как верхний, так и донный поток из 400 можно необязательно подвергнуть дополнительной очистке, например, путем дистилляции, для удаления нежелательных примесей из растворителя или из фурфурола. Остаточную воду из реакции, которую не удалили на стадии жидкость-жидкостной экстракции, и которая может содержать уксусную кислоту или другие низкокипящие примеси, удаляют из зоны отбора 400, с выделением фурфурола в потоке 420.

Органические растворители 410 удаленные/выделенные во время разделения в зоне отбора 400, можно рециклизовать обратно в процесс, например, путем возращения обратно на стадию дегидратации 300 с органическим потоком рецикла органического потока 410, для минимизации производственных затрат и сохранения процесса реакции и эффективность процесса. Альтернативно, по меньшей мере часть органических растворителей можно направить в дополнительные процессы очистки, такие как дистилляция на колонке/выделение или экстракция растворитель-растворителем, до возвратного введения снова в процесс получения, с тем, чтобы удалить примеси, главным образом, гумины (тяжелые побочные продукты), также как очистить растворитель для повторного введения (не показано). После стадии очистки растворителя, можно добавить свежий растворитель в поток очищенного растворителя или в поток органического рецикла 410 для повторного введения на стадию дегидратации 300, или ввести на стадию дегидратации 300, таким образом, чтобы сохранить необходимый объем органической фазы на стадии дегидратации.

ФИГ. 2 демонстрирует другой вариант настоящего изобретения для усовершенствованного производства фурфурола из биомасс. В указанном варианте сырьевую пентозан-содержащую биомассу ("сырьевая биомасса, содержащая пентозан") 112 подают в систему реакции гидролиза 114 вместе с потоком рецикла 218 и необязательно потоком водного рецикла 318.

В другом варианте сырьевую пентозан-содержащую биомассу ("сырьевая биомасса, содержащая пентозан") 112 подают в систему реакции гидролиза 114 вместе как с потоком рецикла 218, так и с потоком водного рецикла 318.

Хотя представленные чертежи демонстрируют, что указанную дегидратирующую кислоту следует вводить в точке 300, рассматриваются также варианты, в которых указанную дегидратирующую кислоту 135 можно вводить в любой точке рассматриваемого процесса 114, 116, 120, 126, 200, 210, 218, 216, 300, 330 и/или 318.

Биомассу обычно предварительно обрабатывают до достижения соответствующего размера частиц, что может включать размалывание. Не предполагая ограничивать объем настоящего изобретения, обычно находят, что легче обрабатывать более мелкие частицы биомассы. Наиболее удобными материалами являются биомассы, размеры частиц которых облегчают переработку (например, менее чем 1,3 см).

На конверсию сырьевой биомассы в реакции гидролиза влияют различные факторы. Карбонильное соединение или предшественник карбонильного соединения (такой как триоксан) с диоксидом серы и водой необходимо добавлять в таком количестве и в таких условиях, которые эффективны для образования альфа-гидроксисульфоновых кислот. Температура и давление реакции гидролиза должны быть в таких интервалах значений, чтобы происходило образование альфа-гидроксисульфоновых кислот и чтобы происходил гидролиз биомасс до ферментируемых сахаров. Количество карбонильного соединения или его предшественника и диоксида серы должно быть таким, чтобы обеспечить получение альфа-гидроксисульфоновых кислот в интервале значений около 1 масс%, предпочтительно, от около 5 мас.%, до около 55 мас.%, предпочтительно до около 40 масс%, более предпочтительно до около 20 мас.%, в расчете на полную массу раствора. Для указанной реакции избыток диоксида серы не является необходимым, но любой избыток диоксида серы можно использовать для управления равновесием, определяемым уравнением 1, чтобы благоприятствовать получению кислотной формы при повышенных температурах. Что касается условий осуществления реакции гидролиза, то ее можно проводить при температурах, предпочтительно, по меньшей мере от около 50°C в зависимости от используемой альфа-гидроксисульфоновой кислоты, хотя указанная температура может быть столь низкой, как комнатная температура, в зависимости от используемой кислоты и давления. Для осуществления реакции гидролиза условия могут быть в интервале значений, предпочтительно, вплоть до и включая около 150°C в зависимости от используемой альфа-гидроксисульфоновой кислоты. В более предпочтительных условиях температура составляет по меньшей мере около 80°C, наиболее предпочтительно, по меньшей мере около 100°C. В более предпочтительных условиях температурный интервал составляет вплоть до и включая от около 90°C до около 120°C. Реакцию, предпочтительно, ведут при возможно наименее низком давлении, задаваемом требованиями содержащегося избытка диоксида серы. Реакцию можно также вести при столь низком давлении, как давление около 0,01 МПа (0,1 бар), предпочтительно, от около 0,3 МПа (3 бра), до столь высокого давления, как вплоть до 1,1 МПа (11 бар). Оптимально используемые температура и давление будут зависеть от конкретно выбранной альфа-гидроксисульфоновой кислоты, и их оптимизируют с учетом экономических соображений относительно металлов и загрязнения емкостей, как практикуют специалисты в рассматриваемой области.

Специалисты в данной области использовали многочисленные способы, чтобы обойти указанные препятствия смешиванию, транспортировке и теплопередаче. Так, массовый процент твердых веществ, содержащихся в биомассе, к полной массе жидкостей (консистенция) может быть столь низким, как 1% или выше в зависимости от выбранной аппаратуры и природы биомассы (даже столь высоким, как 33%, если создано или используется специализированное оборудование). Процент содержания твердых веществ представляет собой массовый процент в расчете на сухую массу твердых веществ и мас.% жидкостей, содержащихся в воде в биомассе. Если рассматривают предпочтительный вариант, в котором используют более обычное оборудование, тогда консистенция составляет по меньшей мере 1 мас.%, предпочтительно, по меньшей мере около 2 мас.%, более предпочтительно по меньшей мере около 8 мас.%, вплоть до около 25 мас.%, предпочтительно до около 20 мас.%, более предпочтительно до около 15 мас.%.

Температуру реакции гидролиза выбирают таким образом, чтобы максимальное количество экстрагируемых углеводов гидролизовалось и экстрагировалось в виде сахаров (более предпочтительно пентоз и/или гексоз) или моносахаридов из сырьевой биомассы, и при этом было минимальным образование продуктов разложения. Температуры, необходимые для успешной предварительной обработки, определяются временем реакции, pH раствора (концентрацией кислоты) и температурой реакции. Так, по мере повышения концентрации кислоты температуру можно снизить и/или увеличить время реакции для достижения той же цели. Преимущества снижения температуры реакции состоят в том, что нестабильные мономерные сахара оказываются защищены от разложения, такие как фурфуролы, и что слой лигнина не растворяется или не плавится и снова поступает в биомассу. Если используют достаточные уровни содержания кислоты, температуры можно снизить ниже точки, при которой происходит разложение сахаров или отложения лигнина становятся проблематичными; это, в свою очередь, обеспечивает возможность использования обратимых α-гидроксисульфоновых кислот. В таком низкотемпературном процессе становится возможной рециклизация сахаров обратно из процесса предварительной обработки в начало процесса предварительной обработки. Это обеспечивает достижение высоких стационарных значений для сахаров, при этом все еще работая с поддающейся перекачке насосом суспензией в процессе предварительной обработки. В таком процессе биомассу, воду и α-гидроксисульфоновую кислоту объединяют на стадии кислотного гидролиза и осуществляют реакцию предварительной обработки биомассы. Кислоты выделяют из реакционная смеси, как раскрыто выше, и рециклизуют в реактор предварительной обработки. Затем концентрированную смесь с высоким содержанием твердых веществ в жидкости (влажный поток твердых веществ) выделяют из объемного потока жидкости, которую можно также рециклизовать в реактор. Водную фазу со стадии дегидратации рециклизуют на стадию гидролиза, и таким образом, отношение биомассы к жидкостям задается отношением подачи указанных компонентов, и оптимизирует поступление влажной биомассы на стадию ферментативного гидролиза и/или катализируемой кислотой дегидратации.

В некоторых вариантах можно использовать множество реакторов для осуществления указанной реакции гидролиза. Такие реакторы могут иметь любую конструкцию для осуществления реакции гидролиза. Подходящие конструкции реакторов включают, но ими не ограничиваются, реактор периодического действия, реактор с орошаемым слоем, реактор с параллельным потоком, противоточный реактор, емкость с постоянным перемешиванием, реактор с нисходящим потоком или реакторы с псевдоожиженным слоем. Для достижения наиболее экономичного решения можно использовать ступенчатые реакторы. Оставшиеся твердые вещества из сырьевой биомассы можно затем необязательно выделить из жидкого потока, чтобы обеспечить более жесткую обработку трудноразлагаемых твердых веществ, или направить непосредственно в жидкий поток для дополнительной обработки, которая может включать ферментативный гидролиз, ферментацию, экстракцию, дистилляцию и/или гидрирование. В другом варианте можно использовать ряд реакторов с повышающимся профилем температур с тем, чтобы необходимая фракция сахаров экстрагировалась в каждом реакторе. Продукт на выходе каждого из реакторов можно затем охлаждать до объединения потоков, или такие потоки можно индивидуально подавать на следующую стадию реакции для конверсии.

Можно использовать подходящие конструкции реакторов, которые включают, но ими не ограничиваются, реактор обратного смешения (например, реактор с непрерывным перемешиванием, барботажную колонну и/или реактор со струйным перемешиванием), если вязкости и характеристики частично гидролизованного биологического сырья и жидкой реакционной среды достаточно для работы в таком режиме, твердые вещества в биологическом сырье суспендированы в избыточной жидкой фазе (в противоположность варочным котлам пакетного типа). Кроме того, возможно использовать реактор с орошаемым слоем, в котором биомасса присутствует как стационарная фаза, и раствор α-гидроксисульфоновой кислоты проходит сквозь материал.

В некоторых вариантах раскрытые далее реакции осуществляют в любой из систем подходящей конструкции, включая системы, включающие реактор с непрерывным потоком (такие как CSTR и реакторы с пробковым потоком), реакторы периодического действия, реакторы полу-периодического действия или мульти-системные реакторы и реакторы с псевдоожиженным слоем. По причинам чисто экономического характера, предпочтительно, осуществлять настоящее изобретение, используя систему непрерывного действия в состоянии установившегося равновесия. Одним из преимуществ указанного процесса в противоположность процессу предварительной обработки разбавленной кислотой, когда остаточная кислота остается в реакционной смеси (<1 мас.% серной кислоты), является то, что используя более низкие температуры, использование указанных кислот (5 до 20 мас.%) приводит к существенно более низким давлениям в реакторе, приводя к потенциально менее дорогостоящим системам обработки, таким как реакторы с пластмассовой облицовкой, дуплексные реакторы из нержавеющей стали, например, такие как реакторы типа 2205.

Поток влажных твердых веществ 220 содержит по меньшей мере 5 мас.% нерастворенных твердых веществ, содержащих целлюлозу, предпочтительно, в интервале от 12 мас.% до около 50 мас.% нерастворенных твердых веществ, содержащих целлюлозу, предпочтительно, в интервале от 15 мас.% до 35 мас.% нерастворенных твердых веществ, содержащих целлюлозу, и более предпочтительно, в интервале от 20 мас.% до 30 мас.% нерастворенных твердых веществ, содержащих целлюлозу, в расчете на массу потока влажных твердых веществ.

Объемный жидкий поток 210 включает углеводные соединения, в частности включает C5-углеводы, такие как пентоза. Объемный жидкий поток 210 может необязательно включать C6-углеводы, такие как гексоза, однако, основную часть углеводов в объемном жидком потоке составляют C5-углеводы, т.е. объемный жидкий поток 210 включает углеводные соединения, из которых углеводные соединения по меньшей мере на 50 мас.% составляют C5-углеводные соединения, в расчете на полную массу углеводных соединений в объемном жидком потоке 210. Объемный жидкий поток может включать вплоть до от 20 мас.% до 95 мас.% жидкости, содержащейся в потоке продукта гидролиза.

По меньшей мере часть объемного жидкого потока 216 подают в систему дегидратации 300, где указанный поток попадает в условия реакции дегидратации, с дополнительными дегидратирующими кислотами и дополнительным растворителем, при необходимости. По меньшей мере часть объемного жидкого потока 218 можно рециклизовать в систему реакции гидролиза 114, причем объемный жидкий поток можно рециклизовать таким образом, чтобы поддерживать реакционную смесь гидролиза в состоянии, поддающимся перекачке насосом, вместе с потоком водного рецикла 318, предпочтительно, содержащим около 20 мас.% или менее твердых веществ в реактор гидролиза 114. Преимущество рециклизации части объемного жидкого потока в систему реакции гидролиза 114 состоит в том, что концентрацию C5-углеводов в объемном жидком потоке 210 можно повысить, при этом сохраняя всю реакционную смесь поддающейся перекачке насосом без добавления дополнительной разбавляющей воды. Необходимую добавочную воду можно подавать в систему процесса в различных местах по мере необходимости для достижения желаемых результатов. Система дегидратации 300 является двухфазной системой для осуществления реакции дегидратации. Использование двухфазной системы по сравнению с типичными водными коммерческими процессами для получения фурфурола имеет то преимущество, что можно получать улучшенные выходы фурфурола благодаря in-situ экстракции фурфурола в органическую фазу. Более того, использование водной и органической фазы обеспечивает более эффективное выделение фурфурола из водной фазы.

Поток с процесса дегидратации 300 затем подают в систему экстракции (предпочтительно, жидкость-жидкостную систему экстракции) 330. Поток водного рецикла 318 по меньшей мере частично рециклизуют в систему реакции гидролиза 114. Затем органический поток продукта 350 подают в зону разделения 400, предпочтительно, включающую одну или более из дистилляционных установок, с тем, чтобы получить целевой продукт, фурфурол. Необязательно, часть потока органического продукта 350 можно рециклизовать в систему дегидратации 300. За счет рециклизации части потока органического продукта в систему дегидратации 300, концентрацию фурфурола в потоке 350 можно повысить, что является преимуществом при выделении фурфурола из органического растворителя.

Кислотный катализатор, используемый на стадии дегидратации ("дегидратирующая кислота") может быть органической или неорганической кислотой (отличной от α-гидроксисульфоновых кислот), если только она способна катализировать дегидратацию C5-углеводов до фурфурола и/или его производных. Предпочтительные неорганические кислоты включают минеральные кислоты, например, такие как HCl, HNO3, H2SO4, H3PO4 и т.п. Органические кислоты включают, например, уксусную кислоту, муравьиную кислоту, щавелевую кислоту, левулиновую кислоту, толуолсульфоновую кислоту, лимонную кислоту и т.д. Указанную дегидратирующую кислоту можно вводить как таковую или как часть одного или более из потоков, предусмотренных в процессе.

Количество дегидратирующей кислоты находится, предпочтительно, в интервале от 0,2 мас.%, предпочтительно, от 0,5 мас.%, более предпочтительно от 0,7 мас.% до 5 мас.%, предпочтительно, до 2 мас.%, более предпочтительно до 1,5 мас.%, в расчете на массу жидкого потока.

Так как биомасса содержит щелочные неорганические материалы (такие как кальций и калий), авторы обнаружили, что образование анионных солей α-гидроксисульфоновой кислоты определяет самую большую "потерю" α-гидроксисульфоновой кислоты в обратимом процессе предварительной обработки кислотой. Когда α-гидроксисульфоновая кислота соприкасается с щелочным агентом, таким как карбонат, образуется анионная солевая форма кислоты. Такая соль кислоты является необратимой, так как α-гидроксисульфоновая кислота должна быть в протонированной форме, чтобы превращаться в первичные компоненты.

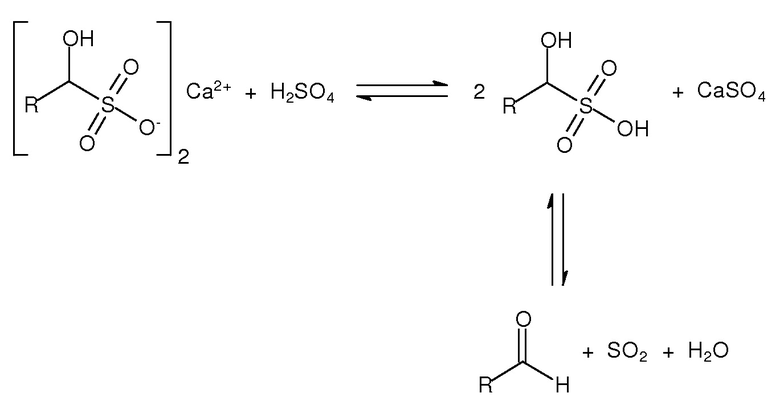

Авторы обнаружили, что за счет титрования соли α-гидроксисульфоновой кислоты сильной кислотой и последующего превращения α-гидроксисульфоновой кислоты в ее первичные компоненты, указанные компоненты кислоты можно выделить практически количественно, обеспечивая снижение затрат на обратимый процесс предварительной обработки кислотой. Поэтому, если желательно максимально выделить α-гидроксисульфоновые кислоты, кислотным катализатором на стадии дегидратации должна быть, предпочтительно, сильная кислота, такая как минеральная кислота.

Добавляя количество около молярного эквивалента минеральной кислоты (такой как, например, хлористоводородной, серной или фосфорной кислоты) к раствору солей α-гидроксисульфоновых кислот, можно достичь равновесия между протонным вариантом кислоты и ее минеральной солью. Под термином около молярного эквивалента подразумевают молярный эквивалент ± 20%.

Например, если калийную соль альфа-гидроксиэтансульфоновой кислоты (HESA) обрабатывают эквивалентом серной кислоты (двухвалентная кислота), фосфорной (двухвалентная сильная кислота), или хлористоводородной кислотой (одновалентная кислота), HESA можно отогнать как верхний продукт, как SO2 и ацетальдегид, оставляя сульфат калия, гидрофосфат калия, или хлорид калия в растворе. Если HESA выделяют избыточно, pH солевого раствора возрастает до значений, которые были до добавления минеральной кислоты.

Реакция (титрования) соли α-гидроксисульфоновой кислоты сильной минеральной кислотой и последующее превращение полученной α-гидроксисульфоновой кислоты в ее исходные компоненты проиллюстрирована уравнением 3 для кальциевой соль α-гидроксисульфоновой кислоты.

Добавляя количество около молярного эквивалента минеральной кислоты (например, хлористоводородной, серной или фосфорной кислоты) к раствору солей α-гидроксисульфоновых кислот, можно достичь равновесия между протонным вариантом кислоты и солью кислоты. Так, как только α-гидроксисульфоновая кислота превращается в летучие компоненты в соответствии с принципом Лешателье, можно выделить всю альфа-гидроксисульфоновую кислоту с образованием солей минеральных кислот. Далее было обнаружено, что α-гидроксисульфоновые кислоты можно выделить, используя ту же самую минеральную кислоту, которую используют в качестве дегидратирующей кислоты. В таких вариантах, когда можно получить соли α-гидроксисульфоновых кислот из биомассы, предпочтительно добавлять достаточное количество кислоты для осуществления реакции дегидратации помимо титрования.

Титрование можно провести в 300, или провести в 114-120 в зависимости от положения, в каком добавляют указанную дегидратирующую кислоту. Например, может оказаться предпочтительным осуществлять титрование в 114-120, уменьшая количества солей, захваченных во влажный остаток твердых веществ 220. Это может быть одним из преимуществ рециклизации части кислоты в по меньшей мере часть потока водного рецикла (через 318).

Второй поток продукта 126 подают в систему разделения 200 (сепаратор твердой и жидкой фазы или фазовый сепаратор), где поток влажных твердых веществ 220, включающий твердые вещества и, главным образом, твердые вещества, включающие целлюлозу, выделяют из объемного жидкого потока 210, который содержит преимущественно C5-углеводные продукты, такие как ксилоза. Примеры подходящих способов разделения, например, включают центрифугирование, фильтрацию, декантирование и другие подобные методы. Необязательно, по меньшей мере часть жидкого потока, содержащего остаточную α-гидроксисульфоновую кислоту из реакционного потока 116 (поток продукта, содержащего углеводы) можно рециклизовать в систему реакции гидролиза.

По меньшей мере первую часть объемного жидкого потока затем подают на стадию дегидратации для дегидратации C5-углеводов в объемном потоке, подавая поток 216 в реактор стадии дегидратации 300.

Или один или оба потока 210 или 216 можно мгновенно испарить для удаления части воды (не показано) для концентрирования потоков 210 и/или 216. Стадию разделения 200 можно вести в любом подходящем устройстве для разделения твердое вещество/жидкость, таком как, но ими не ограничиваясь, фильтры, центрифуги, шнековые прессы и т.д. Как было указано выше, жидкий поток можно необязательно рециклизовать на стадию гидролиза, чтобы увеличить концентрацию C5-углеводов. Необязательно, поток 216 можно также подвергнуть мгновенному испарению, дистилляции или использовать выпарную батарею для повышения концентрации C5-углеводов.

Стадия дегидратации 300 происходит в двухфазной смеси водной и органической фазы, причем водной фазой является фаза, которую подают со стадии разделения 200, а органической фазой является один или более из органических растворителей, которые практически не смешиваются с водной фазой. Используют органический растворитель с предпочтительной селективностью в отношении экстракции фурфурола, который экстрагирует фурфурол из водной фазы по мере его образования во время реакции дегидратации. Таким образом, можно повысить общий выход фурфурола. Дополнительное преимущество состоит в том, что при экстрагировани фурфурола в органическую фазу снижаются нежелательные потери фурфурола за счет реакций разложения, происходящих в водной фазе.

Предпочтительная органическая фаза для использования в настоящем изобретении включает несмешивающийся с водой органический растворитель, который практически не смешивается с водной фазой, содержащей C5-углеводные продукты. Предпочтительно, чтобы такие несмешивающиеся с водой органические растворители обладали максимальной водной растворимостью менее чем около 30 мас.%, предпочтительно, менее чем около 10 мас.%, и наиболее предпочтительно менее чем около 2 мас.% при температуре окружающей среды (комнатной температуре). Предпочтительными органическими растворителями являются 1-бутанол, втор-бутилфенол (SBP), MIBK, толуол и дихлорметан (DCM). Можно также использовать другие органические фазы, особенно другие спирты, кетоны и галогенированные алканы. Таким образом, в настоящем изобретении можно использовать, например, органические растворители, такие как неразветвленные или разветвленные спирты (например, пентанол, трет-бутиловый спирт и т.д.), циклические спирты (например, циклогексанол), разветвленные или неразветвленные алканоны (например, бутанон (т.е., метилэтилкетон (MEK)), пентанон, гексанон, гептанон, диизобутилкетон, 3-метил-2-бутанон, 5-метил-3-гептанон и т.д.), и циклоалканоны (например, циклобутанон, циклопентанон, циклогексанон и т.д.). Можно также использовать алифатические и циклоалифатические простые эфиры (например, дихлорэтиловый эфир, диметиловый эфир, MeTHF), насыщенные и ненасыщенные алифатические или ароматические углеводороды (декан, толуол, бензол, цимен, 1-метилнафталин), кислородсодержащие углеводороды (например, фуран, нонилфенол и т.д.), и нитроалканы (например, нитрометан, нитропрпопан и т.д.). Аналогично можно также использовать, галогенированные производные вышеуказанных соединений, также как другие галогенированные алканы, в качестве органической фазы (например, хлорметан, трихлорметан, трихлоэтан и т.п.). Можно также использовать полученные из лигнина растворители, такие как гваякол, эвгенол, 2-метокси-4-пропилфенол (MPP), 2-метокси-4-метилФенол (MMP) или их смеси. Можно также использовать комбинации растворителей для тщательной подборки экстрагирующей способности растворителя.

Предпочтительно, чтобы органический растворитель или комбинация органических растворителей могла экстрагировать 80 моль % или более фурфурола, полученного из водной фазы, причем в то же самое время растворяла менее чем 1 мас.%, более предпочтительно менее чем 0,1 мас.%, еще более предпочтительно менее чем 0,01 мас.% воды.

Массовый процент материала органической фазы находится в интервале значений, пригодном для создания двухфазной системы с водной фазой, например, от около 5 мас.% до около 95 мас.%, в расчете на объединенную массу водной фазы и органической фазы.

Стадию процесса дегидратации 300 осуществляют в течение промежутка времени от около 1 минуты до около 24 часов, предпочтительно, в течение промежутка времени от около 5 минут до около 12 часов, более предпочтительно от около 10 минут до около 6 часов, еще более предпочтительно от 30 минут до 4 часов, и наиболее предпочтительно от 30 минут до 2 часов или в течение времени в указанных интервалах, при повышенной температуре выше около 100°C, включая температуры в интервале значений от около 100°C до около 250°C, от около 110°C до 200°C и от около 140°C до около 180°C. Одну или более из дегидратирующих кислот, как раскрыто выше, можно добавить для осуществления катализа процесса реакции, причем предпочтительны минеральные кислоты, такие как серная кислота, хлористоводородная кислота, фосфорная кислота и т.п. Давление предпочтительно является автогенным давлением горячего пара.

Концентрация C5-углеводных соединений в реакторе дегидратации 300 может меняться в зависимости от продукта, который нужно получить. Однако, в соответствии с аспектами настоящего изобретения, было обнаружено, что реакция оптимизируется для получения фурфурола или других производных фурфурола, если концентрация C5-компонентов на стадии процесса дегидратации 300 находится в интервале между около 0,1 мас.% и 20 мас.%, более предпочтительно между около 0,2 мас.% и 10 мас.%, включительно, в расчете на массу водной фазы.

Во время стадии процесса дегидратации по меньшей мере часть, и предпочтительно, практически все C5-углеводные соединения превращаются в фурфурол. Необязательно, могут образовываться другие производные фурфурола. Благодаря природе фурфурола, и необязательно других производных фурфурола, фурфурол предпочтительно остается в органической фазе двухфазной смеси.

Благодаря тому, что образующийся фурфурол преимущественно остается в органической фазе а не в водной фазе, по меньшей мере часть образовавшегося фурфурола, и предпочтительно, более чем 50 мас.%, еще более предпочтительно 75 мас.% образовавшегося фурфурола растворяется в органической фазе.

После стадии дегидратации 300, поток продукта дегидратации 310 подают в экстрактор (предпочтительно, жидкость-жидкостный экстрактор) на стадию экстракции 330, необязательно после охлаждения потока. Продукт дегидратации включает по меньшей мере часть двухфазной смеси, включающей водную фазу и несмешивающуюся с водой органическую фазу, которая присутствует в реакторе во время процесса дегидратации и поэтому включает воду, органический растворитель и дополнительно включает фурфурол, который образовался в результате дегидратации C5-углеводов. Здесь фурфурол преимущественно растворяется в органическом растворителе.

Экстракцию 330 можно осуществлять в температурном интервале от около комнатной температуры до около температуры дегидратации, до тех пор, пока жидкость разделяется на две жидкие фазы при температуре в экстракторе. Органическую фазу выделяют из водной фазы, и полученный таким образом поток водного рецикла 318 можно подать непосредственно обратно в контур процесса на стадию реакции гидролиза. Поток водного рецикла 318 будет включать кислотный катализатор. В зависимости от соли и необязательно других органических побочных продуктов, содержимое указанного водного потока, потока водного рецикла 318, можно обработать для удаления нежелательного или избыточного количества солей и/или органических побочных продуктов. Предпочтительно, поток водного рецикла ввести на стадию разделения (не показано). Выделенный поток водного рецикла, полученный после обработки потока водного рецикла, снова подают на стадию реакции гидролиза 114. Соли и необязательно другие органические побочные продукты, подобные гуминам, образуются как побочные продукты во время одной или более из стадий указанного процесса. Обычно часть потока 318 можно также отвести 360 из процесса для предотвращения накопления побочных продуктов, как часть стадии разделения. В зависимости от величины pH или содержания воды в водном потоке, кислотный катализатор на стадии дегидратации (дегидратирующий кислотный катализатор) можно необязательно добавлять до его подачи в реакцию гидролиза или на стадию кислотной дегидратации, чтобы поддерживать общее значение pH реакции и кинетические характеристики реакции.

До подачи на стадию жидкость-жидкостной экстракции, поток продукта дегидратации 330 можно необязательно пропустить через, предпочтительно, стадию разделения твердое вещество/жидкость, для удаления всех нерастворимых гуминов или других смол, которые могли бы образоваться на стадии дегидратации 300, и которые могли бы в таком случае негативно влиять на выделение органической фазы из водной фазы, или мешать на последующих стадиях разделения или очистки (не показано). Гумины или смолы преимущественно остаются в твердой фазе, и поэтому не влияют, или влияют в меньшей степени, на последующую стадию разделения органической/водной фаз 330. Образование смолы, угля и/или гуминов представляет собой хорошо известную проблему, связанную с получением продуктов на основе биологического сырья, и их не удаление из потока продукции может привести к проблемам во время последующих стадий очистки и/или разделения.

Органическую фазу, т.е. органический растворитель, возвращают со стадии экстракции 330 в виде потока органического продукта 350, содержащего целевые органические соединения, такие как фурфурол и производные фурфурола. Хотя часть потока органического продукта можно рециклизовать в реакторе дегидратации 300, основную часть потока органического продукта 350 подают на стадию разделения, предпочтительно, одну или более из стадий дистилляции в зоне разделения 400. Остаточную воду из реакции, которую не удалили на стадии жидкость-жидкостной экстракции, и которая может содержать уксусную кислоту или другие растворимые в воде примеси, удаляют в потоке из зоны разделения 400, при этом выделяя фурфурол в потоке 420.

Органический растворители 410, который удаляют/выделяют во время стадии разделения в зоне разделения 400, можно рециклизовать обратно в процесс, например, путем возврата в реактор реакции дегидратации 300, для минимизации производственных затрат и поддержания процесса реакции и эффективности процесса. Альтернативно, по меньшей мере часть потока органического растворителя 410 можно направить в дополнительный процесс очистки растворителя, такой как колонна дистилляции/разделение или экстракция растворитель-растворителем (не показано), до возврата обратно в процесс получения, с тем, чтобы удалить примеси, в основном гумины (тяжелые побочные продукты), также очистить растворитель до его возврата в реакцию. После стадии очистки растворителя можно добавить свежий растворитель к потоку очищенного растворителя до его повторного введения в реактор реакции дегидратации, с тем, чтобы поддержать необходимый объем органической фазы на стадии дегидратации.

Поток влажных твердых веществ 220 может все еще содержать значительные количества остаточных C5-углеводов. Для того, чтобы экстрагировать все остаточные C5-углеводы, поток влажных твердых веществ, предпочтительно, промывают по меньшей мере частью водного потока 318 (не показано) до подачи водного потока в систему гидролиза 114.

В конкретном варианте указанного процесса настоящего изобретения поток влажных твердых веществ 220 можно дополнительно обработать для получения спиртов и гликолей. Твердые вещества, включающие целлюлозу, содержащиеся в потоке влажных твердых веществ 220, после выделения из потока C5-углеводсодержащей жидкости 210, как подробно раскрыто выше, можно подвергнуть различным процессам обработки. Считают, что влажные твердые вещества, содержащие целлюлозу в потоке влажных твердых веществ 220 (и продукты, выделенные из него), можно выделить в виде пульпы для использования в бумажной промышленности, и можно также использовать для получения полученных из биомассы спиртов, полученных из биомассы моно- и дикислот, полученных из биомассы (полимерных) полиолов, полученных из биомассы диолов, энергии, и других химических веществ, которые можно использовать в промышленном производстве. Как более подробно раскрыто далее в описании, содержащие целлюлозу твердые вещества можно использовать для получения спиртов, таких как бутанол/этанол или бутандиол, например, путем гидролиза и ферментации. Такие гликоли, как этиленгликоль и пропиленгликоль можно получить путем гидролиза C6-сахаров, но можно альтернативно получить в результате каталитического превращения C6-сахаров в диолы. Целлюлозу также можно превратить в моно- и дикислоты, такие как уксусная кислота, молочная кислота, левулиновая кислота или янтарная кислота, за счет ферментации или химического превращения.

Твердые вещества можно также использовать для выработки энергии путем сжигания остатков влажного твердого вещества, например, в бойлере для комплексной выработки энергии. Альтернативно, поток продукта влажного твердого вещества можно конвертировать и необязательно высушить для получения гранул, которые можно использовать, например, для получения энергии в удаленных участках.

Примеры получаемых из биомассы диолов включают, но ими не ограничиваются, C2-C10 диолы, такие как этиленгликоль, пропиленгликоль, 1,4-бутандиол (BDO), пентандиол, пропиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 1,5-пентандиол, 1,4-пентандиол, 1,2-бутандиол, 1,3-бутандиол, 2,3-бутандиол, 1,4-бутандиол, 1,2-пентандиол, 1,3-пентандиол, 1,4-пентандиол, 1,5-пентандиол, 2,3-пентандиол, 2,4-пентандиол и их комбинации.

Примеры химических веществ, которые можно получить на детализированных в описании стадиях производства, включают бутанол (как н-бутанол, так и изо-бутанол), смеси бутанолов, HMF (гидроксиметил)фурфурол и MMF (5-метоксиметилфурфурол).

Кроме того, твердые вещества, удаленные на разных стадиях раскрытого в описании процесса, можно превратить в источник силы или энергии, например, путем сжигания или какой-либо другой обработкой твердых веществ в электростанциях или аналогичных агрегатах, производящих электроэнергию, где энергия может накапливаться для последующей продажи, или использовать в качестве топлива для замкнутых процессов, там самым, повышая эффективность процесса. Твердое вещество, смолу и/или гумины, можно также превратить в горючий газ, например, используя способы газификации для получения горючего газа с низким содержанием смолы, с низкой эмиссией потоков отходов и без токсических веществ, или сжигая в виде топлива в бойлерах.

Остаточную α-гидроксисульфоновую кислоту можно удалить из содержащего углеводы потока продукта, используя тепловую и/или вакуумную обработку, обращая образованную α-гидроксисульфоновую кислоту в ее исходные составляющие и получая поток, содержащий ферментируемые сахара, практически не содержащие α-гидроксисульфоновую кислоту. В частности, указанный поток продукта практически не содержит α-гидроксисульфоновой кислоты, что означает, что не более чем около 2 мас.% ее присутствует в потоке продукта, предпочтительно не более чем около 1 мас.%, более предпочтительно не более чем около 0,2 мас.%, наиболее предпочтительно не более чем около 0,1 мас.%. Температура и давление будут зависеть от конкретно используемой α-гидроксисульфоновой кислоты, и желательно минимизировать используемые температуры, чтобы предохранить сахара, получаемые в реакциях обработки. Обычно удаление можно вести при температурах в интервале значений от около 50°C, предпочтительно, от около 80°C, более предпочтительно от 90°C, до около 110°C, вплоть до около 150°C. Давление должно быть таким, чтобы удалять α-гидроксисульфоновую кислоту в ее компонентных формах при температуре для удаления кислоты. Такое давление должно быть равным или выше давления насыщенного потока при указанной температуре, но достаточно низким, чтобы удалять α-гидроксисульфоновую кислоту в ее компонентной форме. Например, давление может быть в интервале от около 0,01 МПа, до около 0,5 МПа, более предпочтительно от 0,05 МПа до около 0,2 МПа. Специалистам в данной области должно быть понятно, что реакцию обработки 114 и удаления кислоты 120 можно проводить в одном реакторе или в различных реакторах или в нескольких реакторах различного типа в зависимости от конфигурации реакторов и их размещения, если указанная система сконструирована таким образом, что реакцию ведут в условиях, благоприятных для образования и поддержания альфа-гидроксисульфоновой кислоты и ее удаления, благоприятствующего для обратной реакции (в виде ее компонентов). В качестве примера реакцию в реакторе 114 можно вести при температуре приблизительно 100°C и давлении 0,3 МПа в присутствии альфа-гидроксиэтансульфоновой кислоты, и реактор удаления 120 может функционировать при температуре приблизительно 110°C и давлении 0,05 МПа. Дополнительно считают, что обратной реакции может способствовать реакционная дистилляция образовавшейся альфа-гидроксисульфоновой кислоты. При рециклизации удаляемой кислоты, необязательно можно при необходимости добавлять дополнительно карбонильные соединения, SO2 и воду. Удаленный исходный материал и/или альфа-гидроксисульфоновую кислоту можно конденсировать и/или очистить за счет контакта с водой, и рециклизовать в реакционную систему 114 в виде компонентов или в ее восстановленной форме.

Предпочтительное время контактирования биомассы с α-гидроксисульфоновой кислотой в системе реакции гидролиза может быть в интервале значений от около 5 минут до около 4 часов, наиболее предпочтительно от около 15 минут до около 1 часа.

В одном варианте, поток продукта, содержащего целлюлозу, можно дополнительно гидролизовать другими способами, например ферментативно, для дополнительного гидролиза биомассы продуктов, содержащих пентозу и гексозу (например, глюкозу) и ферментировать для получения спиртов, таких как раскрыты в патентной публикации США № 2009/0061490 и в патенте США № 7781191, раскрытие которых включено в описание по ссылке.

Термин "ферментируемый сахар" относится к олигосахаридам и моносахаридам, которые можно использовать в качестве источника углерода (например, пентозы и гексозы) для микроорганизмов в процессе ферментации. В ферментативном процессе гидролиз-ферментация pH потока влажных твердых веществ можно подобрать таким образом, чтобы его значение находилось в интервале значений, оптимальном для используемых целлюлазных ферментов. Обычно pH предварительно обработанного сырья устанавливают в интервале значений от около 3,0 до около 7,0, включая любые значения pH между ними.

Температуру обработанного сырья устанавливают в оптимальном интервале значений для активности целлюлазных ферментов. Обычно устанавливают температуру от около 15°C до около 100°C, от около 20°C до около 85°C, от около 30°C до около 70°C или любую температуру между этими значениями, которая предпочтительна для большинства целлюлазных ферментов. Целлюлазы, β-глюкозидазы и другие вспомогательные ферменты, необходимые для гидролиза целлюлозы, добавляют к предварительно обработанному сырью до, во время или после установления температуры и pH водной суспензии после предварительной обработки. Предпочтительно, добавлять ферменты к предварительно обработанному лигноцеллюлозному сырью после установления температуры и pH суспензии.

Под термином "целлюлазные ферменты" или "целлюлазы" подразумевают смесь ферментов, которые гидролизуют целлюлозу. Такая смесь может включать целлобиогидролазы (CBH), глюкобиогидролазы (GBH), эндоглюканазы (EG), семейство глкозилгидролаз из 61 белка (GH61) и β-глюкозидазы. Под термином "β-глюкозидаза" подразумевают любой фермент, который гидролизует глюкозный димер, целлобиозу, до глюкозы. В неограничивающем примере смесь целлюлаз может включать EG, CBH, GH61 и β-глюкозидазные ферменты.

Ферментативный гидролиз можно также вести в присутствии одного или более из ксилазных ферментов. Примеры ксилазных ферментов, которые также можно использовать для такой цели, включают, например, ксилазу 1,2 (Xyn1 и Xyn2) и β-ксилозидазу, которые обычно присутствуют в смесях целлюлаз.