Область техники, к которой относится изобретение

Настоящее изобретение относится к бумажному производству, а более конкретно к производству бумажных салфеток и полотенец, которым можно дать собирательное название пухлых салфеток. Настоящее изобретение также относится к производству нетканых изделий и материалов с помощью таких процессов, как гидропереплетение, получение аэродинамическим способом из расплава, получение фильерным способом из расплава и аэродинамическое формирование. В частности, настоящее изобретение относится к лентам, имеющим материал функциональной полимерной смолы, осажденный в точно выбранных зонах на обе ее основные структуры, чтобы заполнить эти зоны и - при желании - сформировать на них слой желаемой толщины. Ленты этого типа используются в производстве пухлых салфеток и полотенец, а также нетканых изделий и материалов.

Предшествующий уровень техники

Распространенной особенностью современного быта промышленно развитых обществ стали мягкие поглощающие бумажные изделия одноразового использования, такие, как салфетки для лица, салфетки для ванной и бумажные полотенца. Хотя существуют многочисленные способы производства таких изделий, их производство в общем случае начинается с формирования исходного бумажного полотна в формирующей секции бумагоделательной машины. Затем это исходное бумажное полотно переносится на ткань для сквозной сушки воздухом (ССВ) с помощью потока воздуха, подводимого посредством вакуума или всасывания, который отклоняет полотно и вынуждает его соответствовать, по меньшей мере - частично, топографии ткани для ССВ. Затем полотно, транспортируемое тканью для ССВ, пропускается сквозь сушилку для сквозной сушки воздухом, которая находится в технологической цепочке после точки переноса и в которой поток нагретого воздуха, направляемого к полотну сквозь ткань для ССВ, сушит воздух до желаемой степени. В заключение, в технологической цепочке после сушилки для сквозной сушки воздухом можно приклеивать полотно к поверхности сушилки Yankee и получать отпечатки на нем поверхностью ткани для ССВ для дальнейшей и окончательной сушки. Затем полностью высушенное полотно снимают с поверхности сушилки Yankee с помощью ракельного ножа, который придает волокну ракурс (ракурирует) или крепирует его и увеличивает его пухлость. Затем ракурированное плотно наматывают на бобины для последующей обработки, включая упаковку в форму, удобную для транспортировки и закупки потребителями.

Как отмечалось выше, существует множество способов производства изделий типа пухлых салфеток, так что предыдущее описание следует понимать как схему обычных этапов, общих для некоторых из этих способов. Например, использование сушилки Yankee требуется не всегда, кроме того, в конкретной ситуации может оказаться, что ракурирование нежелательно или что другая мера, такая, как "влажное крепирование", уже была принята для ракурирования полотна.

Настоящее изобретение касается, по меньшей мере - частично, тканей для ССВ, используемых на сушилке для сквозной сушки воздухом машины для производства пухлых салфеток. Исторически сложилось так, что ткани для ССВ ткани из мононитевой пряжи, получая рисунки плетения, которые придавали поверхностям, несущим бумагу, бугорки, приподнятые относительно других зон этих поверхностей и имеющие относительно длинные "поплавки". После переноса с формирующей ткани на контактирующую с бумагой поверхность такой ткани для ССВ, исходное бумажное полотно должно, по меньшей мере, частично приобрести топографию этой поверхности. Вследствие этого, участки исходного бумажного полотна, отклоненные между бугорками, становятся менее плотными по сравнению с теми, которые находятся на бугорках, что, в конечном счете, придает изделию типа пухлой салфетки мягкость и поглощающую способность. При последующем переносе под воздействием давления с поверхности ткани для ССВ на поверхность сушилки Yankee, бугорки на контактирующей с бумагой поверхности ткани для ССВ, впечатываются в лежащие на них участки бумажного полотна и уплотняют их. Это уплотнение в свою очередь упрочняет изделие типа пухлой салфетки в целом. Как правило, уплотнение увеличивали путем абразивной или пескоструйной обработки контактирующей с бумагой поверхности ткани для ССВ, чтобы придать бугоркам плоские поверхности, тем самым увеличивая площадь контакта между бумажным полотном и сушилкой Yankee и увеличивая отпечатки бугорков, чтобы дополнительно упрочнить изделие из бугорков пухлой салфетки и лучше высушить его.

Движимые интересом потребителей к более мягким, лучше поглощающим или более прочным изделиями типа пухлых салфеток, разработки сначала были сосредоточены на рисунках плетения, используемых для производства тканей для ССВ. Например, в патентах США №.№4191609 и 4239065 (Trokhan) с истекшим теперь сроком действия, которые переуступлены Procter & Gamble Company, Цинцинатти, штат Огайо, США, проиллюстрированы ткани для ССВ, сотканные с получением рисунков плетения, имеющими бесчисленное количество раз повторяющиеся последовательности "основа-уток". Описанные рисунки плетения придают несущим бумагу поверхностям предложенных тканей для ССВ множество полостей типа корзин, сплетенных из ивовых прутьев, которые расположены в шахматном порядке в двух направлениях, причем каждая такая полость ограничена посредством бугорков на плоскости верхней поверхности ткани. Эти ткани для ССВ гарантируют получение изделия типа пухлой салфетки, имеющего образующее рисунок множество относительно близко расположенных несжатых подушкообразных зон, при этом каждая зона окружена пограничной линией типа частокола, содержащей чередующиеся области уплотненных волокон и относительно не уплотненных волокон, отстоящие друг от друга и образованные плоскими бугорками верхней поверхности.

В течение восьмидесятых годов двадцатого века было разработано альтернативное средство для получения ткани для ССВ с полостями, эквивалентными полостям типа корзин, сплетенных из ивовых прутьев. В патентах США №№45282396 5529480 и 4637859 (Trokhann), которые являются собственностью компании Procter & Gamble и входят в число наиболее ранних патентных документов США, касающихся таких средств, проиллюстрирована лента для ССВ, содержащая пористый тканый элемент, то есть, тканый материал основы, имеющий покрытие из полимерной смолы в предварительно выбранных зонах. Более конкретно, материал полимерной смолы придает ленте для ССВ макроскопически монопланарную поверхность, имеющую рисунок в виде непрерывной сетки, служащую для ограничения в ленте для ССВ совокупности дискретных изолированных отклоняющих каналов или ячеек, а не полостей типа корзин, сплетенных из ивовых прутьев. Чтобы получить ленту для ССВ, пористый тканый элемент полностью покрывают жидкой фоточувствительной смолой с достижением регулируемой толщины, а фотошаблон или негатив, имеющий непрозрачные и прозрачные области, которые определяют желаемый рисунок, вводят в контакт с поверхностью жидкой фоточувствительной смолы, и подвергают смолу воздействию актинического излучения через фотошаблон. Излучение, которое обычно находится в ультрафиолетовой (УФ) части спектра, отверждает участки смолы, облучаемой через фотошаблон, но не отверждает участки, затененные фотошаблоном. Незатененную смолу затем удаляют смывкой, оставляя позади пористого тканого элемента покрытие в виде желаемого рисунка, образованного отвержденной смолой.

Первым американским патентом, в котором описан этот способ, является патент США №4514345 (Johnson и др.), правами на который владеет компания Procter & Gamble.

Помимо описания способа производства ленты для ССВ, описанного в предыдущем абзаце, в этом патенте также проиллюстрирована лента, в которой материал полимерной смолы образует совокупность дискретных выступов на ее поверхности. То есть, этот рисунок является обратным рисунку непрерывной сетки, имеющей ячейки. Вместо этого, рисунок состоит из дискретных зон, которые перегорожены или заблокированы материалом полимерной смолы в пористом тканом элементе, поры которого были бы в противном случае открыты. Ленты этого типа можно использовать в формирующей секции машины для производства исходных полотен бумаги, имеющих дискретные области, вес квадратного метра которых на фоне непрерывного полотна относительно мал, как показано, например, в патенте США №5277761 (Van Phan и др.), правами на который владеет компания Procter & Gamble. Ленты этого типа также можно использовать для производства нетканых изделий и материалов, которые имеют дискретные области, где плотность волокон меньше, чем в соседних областях, посредством таких процессов, как гидропереплетение, получение аэродинамическим способом из расплава, получение фильерным способом из расплава и аэродинамическое формирование. Кроме того, в патентах США №№6080691 и 6120642, правами на который владеет компания Kimberly-Clark, описана бумагоделательная ткань для производства полотна, из которого делают мягкие пухлые салфетки, при этом поверхность контакта упомянутой ткани с полотном представляет собой трехмерный пористый нетканый материал. Этот материал может быть в виде волокнистых циновок или волокнистого полотна, экструдированной сетки или пенополимеров. Прикрепление пористого нетканого материала можно осуществить посредством ламинирования, экструзии, с помощью клеев, прикрепления в расплавленном состоянии, переплетения, сварки, сшивания, гнездования или наслаивания.

В дополнение к дискретным (не непрерывным) и непрерывным сеткам из материала полимерной смолы на пористом тканом элементе, способ, описанный в патенте США №4514345 (Johnson и др.), можно также использовать для производства лент, имеющих полунепрерывные сетки из материала полимерной смолы. Например, в патенте США №5714041 (Ayers et al.), правами на который владеет компания Procter & Gamble, проиллюстрирована лента, используемая в качестве ткани для ССВ, имеющая структуру выступов, выполненную в виде полунепрерывного рисунка для обеспечения полунепрерывного рисунка отклоняющих каналов. Термин "полунепрерывный" означает, что каждый выступ простирается, по существу, по всей ленте, по существу, линейно и что каждый выступ отстоит от соседних выступов. Как таковые, эти выступы могут быть линиями, которые являются в основном прямыми, параллельными друг другу и равноотстоящими друг от друга, или могут принимать форму зигзагов, которые являются в основном параллельными друг другу и равноотстоящими друг от друга.

В некоторых случаях, связанных с использованием пухлых салфеток, используют прессующие ткани, имеющие непрерывную, полунепрерывную или дискретную сетку материала полимерной смолы на своих контактирующих с бумагой поверхностях. Под термином "прессующая ткань" имеется в виду ткань, обычно используемая в прессующей секции бумагоделательной машины и содержащая ткань основы или другую несущую структуру и один или более слоев материала штапельных волокон, прикрепленного, по меньшей мере, к одной стороне такой структуры. Например, в патенте США №5556509 (Trokhan и др.), правами на который владеет компания Procter & Gamble, проиллюстрированы "прессующие ткани", имеющие непрерывные и дискретные сетки полимерного материала на своих контактирующих с бумагой поверхностях и используемые для производства изделий типа пухлых салфеток.

Способ, описанный в патенте США №4514345, а также его усовершенствованные варианты, описанные в последующих патентах, правами на которые владеет компания Procter & Gamble, являются довольно трудоемкими и времяемкими. В промышленности давно искали более прямой подход к получению формирующей, прессующей или сушильной ткани для ССВ, либо ткани, используемой в производстве нетканых изделий и материалов посредством таких процессов, как гидропереплетение, получение аэродинамическим способом из расплава, получение фильерным способом из расплава и аэродинамическое формирование, с покрытием из материала полимерной смолы в виде непрерывной, полунепрерывной или дискретной сетки. Настоящее изобретение удовлетворяет эту давно испытываемую потребность.

Краткое изложение сущности изобретения

Соответственно, в настоящем изобретении предложены способ производства ленты и лента для использования в производстве пухлых салфеток и полотенец, а также нетканых изделий и материалов. Изобретение предусматривает наличие первого этапа получения основы-подложки для ленты.

Затем на основу-подложку осаждают материал полимерной смолы в виде рисунка, точно определенного заранее, причем этот заранее определенный рисунок впечатывают в изделия, изготавливаемые с помощью предлагаемой ленты. Материал полимерной смолы проникает в основу-подложку и - когда это желательно - образует на ней слой желаемой толщины. Материал полимерной смолы осаждают каплями, имеющими средний диаметр 10 мкм (микрон) или более, а затем обеспечивают отверждение или затвердевание с помощью подходящих средств. После этого покрытие из материала полимерной смолы можно - по выбору - подвергнуть абразивной обработке для придания ему равномерной толщины и гладкой, макроскопически монопланарной поверхности.

Теперь будет приведено более подробное описание настоящего изобретения с частыми ссылками на прилагаемые чертежи, на которых:

фиг.1 - схематический вид установки, используемой для производства лент бумагоделательных машин в соответствии со способом согласно настоящему изобретению;

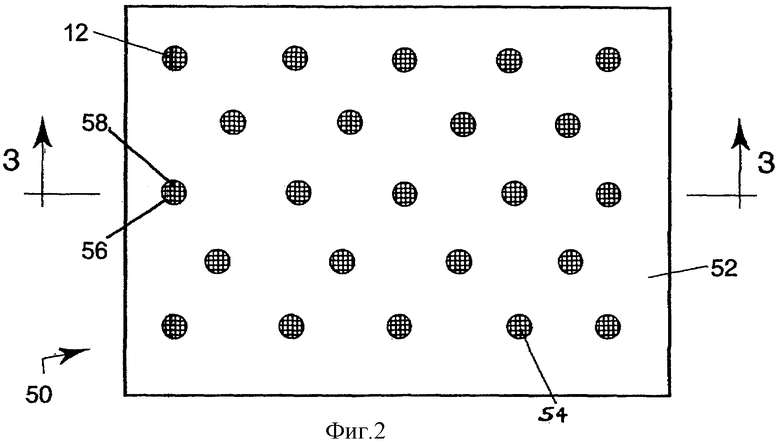

фиг.2 - вид в плане готовой ленты в том виде, который она должна иметь, выходя из установки, показанной на фиг.1;

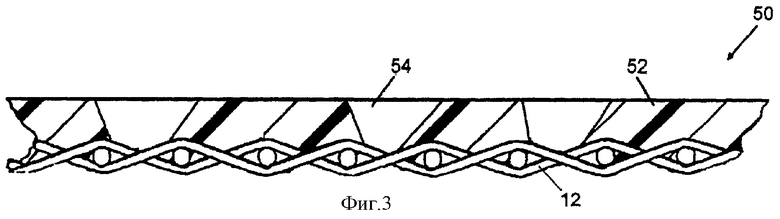

фиг.3 - поперечное сечение ленты, как показано на фиг.2;

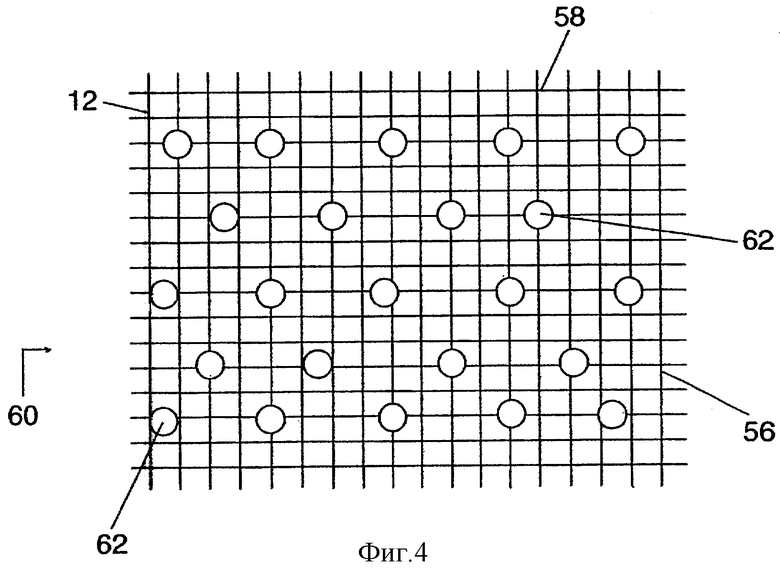

фиг.4 - вид в плане второго варианта осуществления ленты;

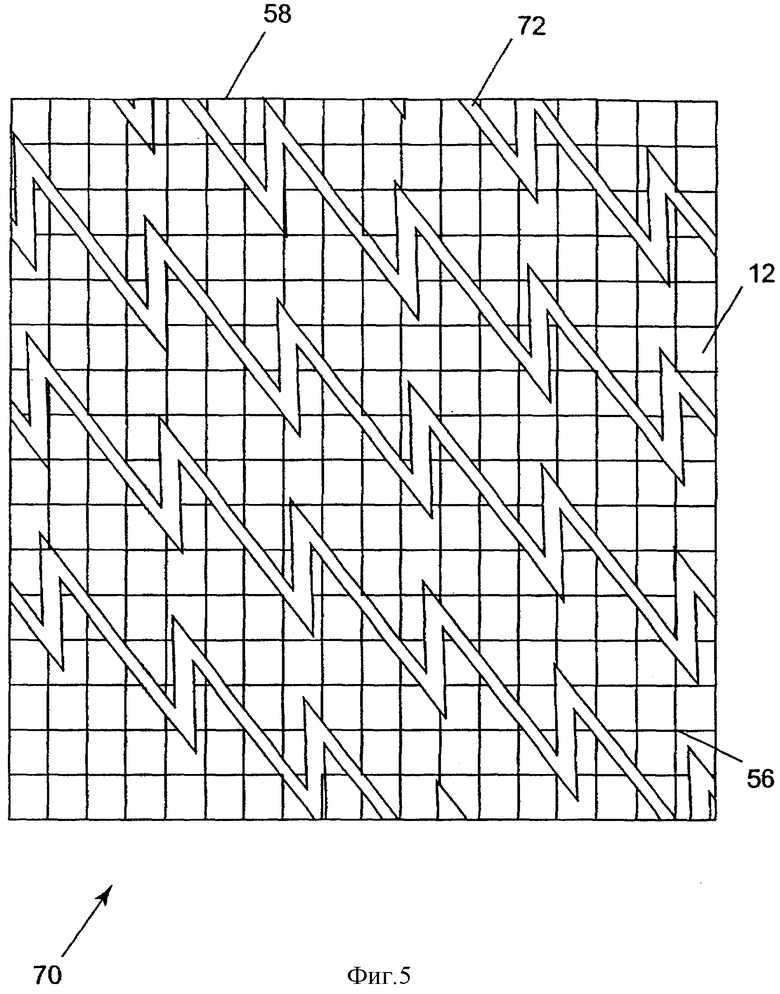

фиг.5 - вид в плане третьего варианта осуществления ленты;

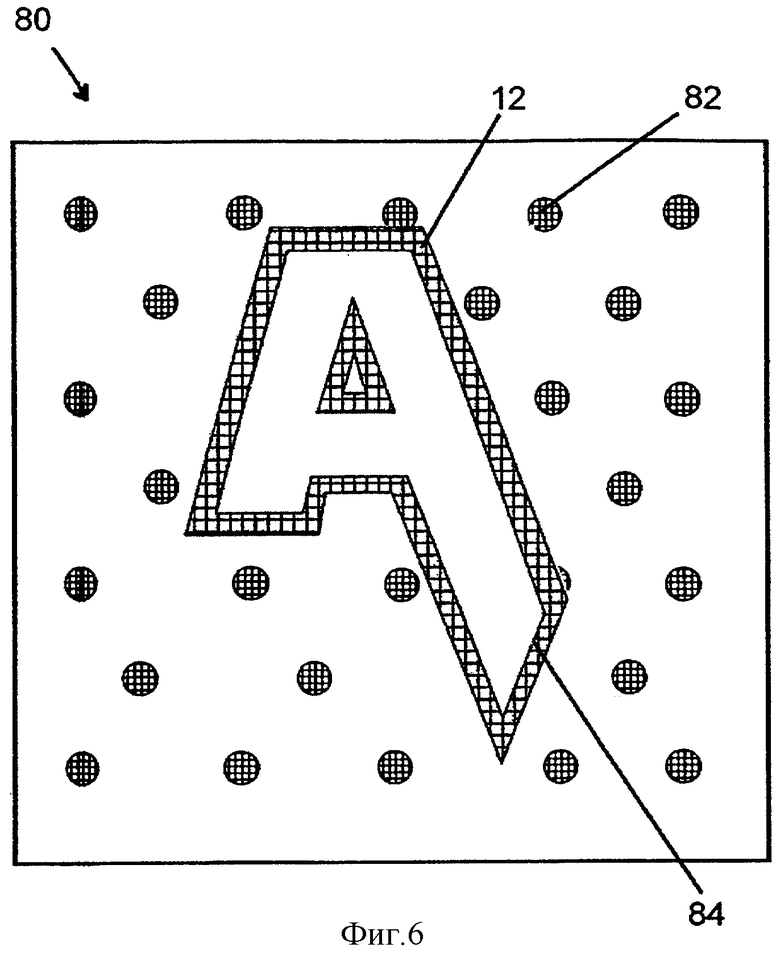

фиг.6 - вид в плане ленты варианта, показанного на фиг.2, имеющей дополнительный рисунок, наложенный на рисунок дискретных каналов; и

фиг.7 - перспективное изображение множества характерных форм осажденного материала.

Подробное описание предпочтительных вариантов осуществления

Способ производства ленты в соответствии с настоящим изобретением начинается с создания структуры основы или основы-подложки. Как правило, основа-подложка представляет собой материал, сотканный из мононитевой пряжи. Вместе с тем, в более широком смысле основа-подложка может быть тканым, нетканым или вязаным материалом, содержащим нити любой из разновидностей, используемых в производстве тканей или лент бумагоделательных машин, в свою очередь используемых для производства нетканых изделий и материалов, и сюда относятся нити из мононитей, наслоенных мононитей, комплексных нитей (мультинитей) и наслоенных комплексных нитей. Эти нити могут быть из металла или могут быть получены посредством экструзии из любого из материалов полимерных смол, используемых для этой цели специалистами в данной области техники, и/или любой комбинации этих материалов. Соответственно, можно использовать смолы из семейств полиамидных, сложных полиэфирных, полиуретановых, полиарамидных, полиолефиновых и других смол. Также можно использовать и другие материалы, подходящие для этой цели.

В альтернативном варианте, основа-подложка может состоять из ячеистых тканей, таких, как те, которые проиллюстрированы в патенте США №4427734 (Johnson), переуступленном владельцу прав на данное изобретение, причем положения этого патента упоминаются здесь для справок. Основа-подложка также может быть спирально-вязаной лентой, принадлежащей к тому семейству, которое проиллюстрировано во многих патентах США, таких, как патент США №4567077 (Gauthier), положения которого также упоминаются здесь для справок.

Кроме того, основу-подложку также можно получать путем спирального сшитья полосы тканого, нетканого, вязаного или ячеистого материала в соответствии со способами, описанными в патенте США №5360656 (Rexfelt и др.), переуступленном обладателю прав на данное изобретение, причем положения этого патента упоминаются здесь для справок. Основа-подложка может соответственно содержать спирально свитую полосу, при этом каждый виток спирали соединен со следующим посредством непрерывного шва, делающего основу-подложку бесконечной в продольном направлении.

Вышеизложенное не следует считать единственно возможными формами основы-подложки. В качестве альтернативы, можно использовать любые варианты основы-подложки, используемые специалистами в данной области техники в тканях для бумагоделательных машин и соответствующих областях деятельности.

Сразу же после создания основы-подложки, на одну или обе ее стороны можно нанести один или более слоев войлока из штапельных волокон, делая это способами, хорошо известными обычным специалистам в данной области техники. Возможно, что способом, который лучше всего известен или наиболее распространен, является вшивание, при котором отдельные штапельные волокна в войлоке вводятся в структуру основы совокупностью совершающих возвратно-поступательное движение игл с бородками. В альтернативном варианте, отдельные штапельные волокна можно крепить к основе-подложке посредством гидропереплетения, при котором высоконапорные струи воды выполняют такую же функцию, как вышеупомянутые совершающие возвратно-поступательное движение иглы с бородками. Следует понять, что сразу же после прикрепления войлока из штапельных волокон к основе-подложке любым из этих или других способов, известных специалистам в данной области техники, возможно получение структуры, идентичной структуре прессующей ткани из того семейства, которое обычно используется для обезвоживания влажного бумажного полотна в прессующей секции бумагоделательной машины.

В качестве еще одной альтернативы отметим, что основа-подложка может быть структурой, которая выполнена непроницаемой для текучих сред, таких, как воздух и вода, и имеет покрытие из материала полимерной смолы, которое, по меньшей мере, частично пропитывает эту структуру и может образовывать слой желаемой толщины на одной или обеих ее сторонах. Непроницаемую основу-подложку в соответствии с настоящим изобретением можно использовать на производстве тисненой ленты семейства, проиллюстрированного в патенте США №6340413, положения которого упоминаются здесь для справок. Тиснящая лента, описанная в этом патенте, по существу, непроницаема и содержит задний слой и контактирующий с бумажным полотном слой, который имеет большое количество равномерно распределенных впадин, между которыми расположены участки поверхности, для формирования соответствующего рисунка рельефа в волокнистом полотне, проходящем через прессующую секцию бумагоделательной машины. Эта тиснящая лента также переносит тисненое волокнистое полотно в сушильную секцию бумагоделательной машины.

Кроме того, структуры этого типа, проницаемы они или нет, могут иметь произвольную топографию поверхности. Эта топография может повторяться в пределах структуры или - очевидно - повторяться в последующей структуре, производимой для той же машины, применяемой в производстве бумаги, ткани или нетканых материалов. Ткани лент этого типа приведены в патентах США №№6080691 и 6120642, описания которых упоминаются здесь для справок.

Ленты, изготавливаемые в соответствии с настоящим изобретением, можно использовать в формирующей, прессующей или сушильной (для сквозной сушки воздухом) секциях бумагоделательной машины, особенно в машинах, производящих изделия типа салфеток или полотенец, или в машине, используемой для производства нетканых изделий и материалов посредством таких процессов, как гидропереплетение, получение аэродинамическим способом из расплава, получение фильерным способом из расплава и аэродинамическое формирование. Те из лент, которые имеют основу-подложку с вшитым войлоком, наиболее пригодны для использования в прессующей секции, а те, в которых нет войлока из штапельных волокон, могут найти применение в любой из этих секций или машин. В некоторых случаях, может понадобиться нанесение начального слоя или дополнительного войлока на структуру после нанесения смолы. В таких случаях под слоем волокон войлока может оказаться смола, уложенная в виде некоторого рисунка.

Сразу же после создания основы-подложки с добавкой материала войлока из штапельных волокон, ее устанавливают на установке 10, показанной схематически на фиг.1. Следует понять, что основа-подложка может быть либо бесконечной, либо сшиваемой с приданием ей бесконечной формы во время установки на бумагоделательной машине. А если так, то основу-подложку 12, показанную на фиг.1, следует понимать как относительно короткий участок всей длины реальной основы-подложки 12. Когда основа-подложка 12 является бесконечной, наиболее практичной будет ее установка вокруг пары валиков, не показанных на чертеже, но в большинстве случаев знакомых специалистам в области производства тканей для бумагоделательных машин. В такой ситуации установку 10 можно расположить над одним из двух пролетов основы-подложки 12 между двумя валиками, причем наиболее удобным будет расположение над верхним пролетом. Однако вне зависимости от того, бесконечная она или нет, основе-подложке 12 предпочтительно сообщают подходящую степень натяжения во время процесса. Более того, чтобы предотвратить провисание, основу-подложку, когда она движется через установку 10, можно опереть снизу на горизонтальный опорный элемент.

Переходя теперь к более конкретному рассмотрению фиг.1, где основа-подложка 12 показана движущейся в направлении вверх через установку 10 при осуществлении способа согласно настоящему изобретению, отмечаем, что установка 10 содержит цепочку из нескольких станций, через которые в процессе шагового перемещения может проходить основа-подложка 12 по мере выхода из них изготавливаемой ленты.

На первой станции - станции 14 осаждения полимера - матрица 16 пьезоэлектрических форсунок, установленная на поперечных направляющих 18, 20 и совершающая поступательное движение вдоль них в направлении, поперечном направлению движения основы-подложки 12 через установку 10, а также между ними в направлении, параллельном направлению движения основы-подложки, используется для осаждения полимера в процессе повторяемых этапов, чтобы нанести желаемое количество материала смолы на основу-подложку 12 в виде заранее определенного рисунка.

В альтернативном варианте, при воплощении настоящего изобретения на практике можно использовать другие средства для осаждения малых капель, необходимых для практического воплощения настоящего изобретения, которые будут рассмотрены ниже и могут быть уже известны обычным специалистам в данной области техники или могут быть разработаны в будущем. Кроме того, осаждение материала не обязательно должно происходить поперек движения основы-подложки, а может происходить и параллельно такому движению, может быть спиральным по отношению к такому движению или может осуществляться любым другим образом, подходящим для рассматриваемого назначения.

Материал полимерной смолы проникает в основу-подложку и - если это желательно - образует слой желаемой толщины на ней с получением заранее определенного рисунка. Этот рисунок может быть непрерывной сеткой, простирающейся, по существу, на всем протяжении обоих размеров поверхности основы-подложки 12 и определяющей матрицу дискретных открытых зон, которые станут конечными местами нахождения соответствующей матрицы ячеек или каналов для текучей среды, проходящей через ленту, изготавливаемую из основы-подложки 12, или на поверхности ленты основы-подложки 12. Также можно предвидеть, что для некоторых приложений лента не должна быть проницаемой. В этом случае подложка может быть опорной основой, уже пропитанной смолой и не обладающей проницаемостью для текучих сред, или подложка может быть экструдированной полимерной пленкой или даже металлической полосой. Дискретные открытые зоны могут образовывать контуры или другие представления знакомых объектов, таких, как облака, цветы, лебеди или листья, либо логотипы корпораций или компаний, которые появляются в виде желаемой матрицы на изделии, изготавливаемом на ленте. Кроме того, матрица контуров может быть наложена на фоновую матрицу меньших дискретных ячеек.

В альтернативном варианте, материал полимерной смолы может быть осажден в виде полунепрерывной сетки, например, полунепрерывного рисунка, простирающегося, по существу, по всей основе-подложке 12, по существу, линейно, образуя тем самым линии, которые в основном параллельны друг другу и равноотстоят друг от друга. Такие линии могут быть либо прямыми, либо кривыми, либо зигзагообразными. В более обобщенном случае, полунепрерывная сетка содержит прямые или кривые линии, или линии, имеющие и прямые, и кривые сегменты, которые отстоят друг от друга и не пересекаются друг с другом.

В еще одном альтернативном варианте, материал полимерной смолы может быть осажден в виде матрицы дискретных ячеек. Следует понять, что материал полимерной смолы можно осаждать так, что при этом будет формироваться контур или другое отображение знакомого объекта, такого, как облако, цветок, лебедь или лист, либо логотип корпорации или компании, который появляются в виде желаемой матрицы на изделии, изготавливаемом на ленте. Кроме того, матрица контуров может быть наложена на фоновую матрицу дискретных площадок меньшего размера, на которые осажден материал полимерной смолы.

В каждом случае, материал полимерной смолы пропитывает и блокирует каналы, проходящие через основу-подложку 12, и - когда это желательно - поднимается на заранее определенную высоту над поверхностью основы-подложки 12 на тех площадках, где он осажден. Как таковой, материал полимерной смолы может, в конце концов, осесть полностью в пределах плоскости поверхности основы-подложки 12, оказываясь даже вровень с плоскостью поверхности относы-подложки 12 или выше плоскости поверхности основы-подложки 12.

Матрица 16 пьезоэлектрических форсунок содержит, по меньшей мере, одну, а предпочтительно - совокупность управляемых компьютером пьезоэлектрических форсунок, каждая из которых функционирует как насос, активным компонентом которого является пьезоэлектрический элемент. На практике можно использовать матрицу, содержащую до 256-ти пьезоэлектрических форсунок или более, если технология позволяет это. Активный компонент представляет собой кристалл или керамический элемент, который физически деформируется за счет прикладываемого электрического сигнала. Эта деформация позволяет кристаллу или керамическому элементу функционировать как насос, который физически выбрасывает каплю жидкого материала каждый раз, когда принимается соответствующий электрический сигнал. Как таковой, способ использования пьезоэлектрических форсунок для повторяющейся подачи капель желаемого материала с целью нанесения желаемого количества материала в желаемой форме в ответ на управляемые компьютером электрические сигналы обычно называют способом "подачи капель по потребности".

Степень точности форсунки при осаждении материала будет зависеть от размеров и формы формируемой структуры. Тип используемой форсунки и вязкость наносимого материала также будут влиять на точность выбранной форсунки.

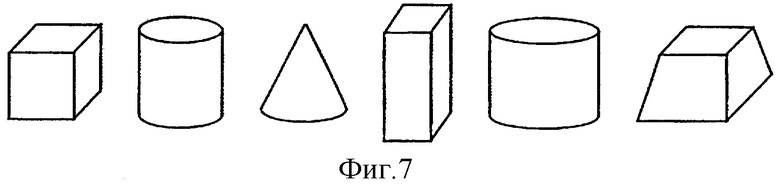

Обращаясь снова к фиг.1 отметим, что матрица 16 пьезоэлектрических форсунок, начиная от края основы-подложки 12 или - что предпочтительно - от опорной нити, проходящей в направлении ее длины, совершает поступательное движение в продольном и поперечном направлениях над основой-подложкой 12, а когда основа-подложка 12 находится в покое - осаждает материал полимерной смолы в виде исключительно маленьких капель, имеющих номинальный диаметр 10 мкм (10 микрон) или более, например, 50 мкм (50 микрон) или 100 мкм (100 микрон), в виде одного из вышеописанных рисунков. Поступательным движением матрицы 16 пьезоэлектрических форсунок в продольном и поперечном направлениях относительно основы-подложки 12 и осаждением капель из каждой пьезоэлектрической форсунки в матрице 16 контролируемым образом управляет компьютер, вследствие чего получается заранее определенный рисунок материала полимерной смолы, геометрия которого является управляемой в трех плоскостях - по длине, ширине и глубине или высоте (то есть, по размерам х, у, z или в соответствующих направлениях) в пределах основы-подложки 12, а когда это желательно - то и на ней. Для осаждения желаемого количества материала и придания ему желаемой формы, матрица 16 пьезоэлектрических форсунок может совершить один или более проходов над основой-подложкой 12. В этой связи отметим, что осадки могут принимать любое количество форм, изображенных в общих чертах на фиг.7. Эти формы могут представлять собой куб, круговой цилиндр или конус, прямоугольный параллелепипед, овальный цилиндр, трапецеидальную призму с более широким основанием внизу и сужением кверху, и т.д. В зависимости от конструкторского выбора, необходимое количество материала можно наслаивать, постепенно уменьшая подачу по мере повторных проходов форсунки над зоной осаждения.

В настоящем изобретении, в котором для осаждения материала полимерной смолы на выбранные зоны или внутри выбранных зон поверхности основы-подложки 12 можно использовать матрицу 1 б пьезоэлектрических форсунок, на выбор материала полимерной смолы накладывается требование, заключающееся в том, что его вязкость должна составлять 100 сП (100 сантипуаз) или менее в момент подачи, то есть, когда материал полимерной смолы находится в сопле пьезоэлектрической форсунки и готов к осаждению, так что отдельные пьезоэлектрические форсунки могут выдавать материал полимерной смолы с постоянной скоростью подачи капель. В этой связи отметим, что вязкость материала полимерной смолы в точке подачи - наряду с размером отверстия форсунки - важна при задержке достижения размера и формы капель, образующихся на основе-подложке 12, а со временем - и для обеспечения надлежащего разрешения рисунка, достигаемого в конечном счете. Еще одним требованием, ограничивающим выбор материала полимерной смолы является то, что она должна частично затвердевать во время своего падения в виде капли из пьезоэлектрической форсунки на основу-подложку 12 или после того, как окажется на этой основе-подложке 12, чтобы предотвратить течение материала полимерной смолы и сохранить контроль над материалом полимерной смолы для гарантии его осаждения в виде желаемого рисунка. Походящими материалами полимерных смол, которые удовлетворяют этим критериям, являются:

1) термоклеи и отверждаемые во влажных условиях термоклеи;

2) двухкомпонентные химически активные системы на основе уретанов и эпоксидных смол;

3) фотополимерные композиции, состоящие из химически активных акрилированных мономеров и акрилированных олигомеров, полученных из уретанов, сложных полиэфиров, простых полиэфиров и силиконов; и

4) латексы и дисперсии на водной основе и составы с наполнителями в виде крупных частиц, включая акриловые смолы и полиуретаны.

Как отмечалось выше, матрица 16 пьезоэлектрических форсунок выполнена с возможностью подачи материала полимерной смолы в виде капель, имеющих средний диаметр 10 мкм (10 микрон) или более, поскольку вязкость этого материала в момент подачи составляет менее 100 сП (100 сантипуаз) или еще меньше. Кроме того, матрица 16 пьезоэлектрических форсунок может осаждать материал полимерной смолы с большой точностью по одному слою за раз, делая необязательным шлифование поверхности слоя, который сформирован так, как описано выше, на основе-подложке 12 с целью достижения равномерной толщины, что гарантирует обычному специалисту в данной области техники управление геометрией в направлении z материала полимерной смолы. То есть, матрица 16 пьезоэлектрических форсунок может осаждать материал полимерной смолы с такой точностью, что поверхность будет монопланарной и необходимость шлифования отпадет, или - в альтернативном варианте - что поверхность будет иметь некоторую заранее определенную трехмерную структуру.

То есть, за счет осаждения капель в виде повторяющегося рисунка, что реализуется путем наслаивания одной капли поверх другой, обеспечивается возможность регулирования высоты или размера в направлении z материала полимерной смолы на подложке 12, и этот параметр можно сделать везде одинаковым, переменным или регулируемым каким-то иным образом по желанию. Кроме того, некоторые из отдельных пьезоэлектрических форсунок в матрице пьезоэлектрических форсунок можно использовать для осаждения одного материала полимерной смолы, а другие можно использовать для осаждения другого материала полимерной смолы, чтобы получить поверхность, имеющую микро-области с полимерными материалами более чем одного типа. Понятно, что для нанесения требуемого материала полимерной смолы на основу-подложку 12 может понадобиться один или более проходов матрицы 16 форсунок.

Помимо того, в альтернативном варианте осуществления настоящего изобретения матрица 16 пьезоэлектрических форсунок может включать в себя одну или более мощных форсунок, которые осаждают материал полимерной смолы на основу-подложку 12 со скоростью, большей, чем та, с которой могут производить осаждение пьезоэлектрические форсунки. Выбор материала полимерной смолы, подлежащего осаждению посредством мощных форсунок, не определяется требованием к вязкости материала полимерной смолы, осаждаемого с помощью пьезоэлектрических форсунок. А если так, то материалы полимерной смолы можно с помощью мощных форсунок осаждать в более широком ассортименте, например, это могут быть полиуретановые и фоточувствительные смолы. На практике, мощные форсунки используют для осаждения "основной массы" материала полимерной смолы на основу-подложку 12 при некотором исходном разрешении, тогда как пьезоэлектрические форсунки используют для более точного отражения подробностей рисунка, получаемого посредством материала полимерной смолы на основе-подложке 12, при более высоком разрешении. Мощные форсунки могут работать перед пьезоэлектрическими форсунками или одновременно с ними. Таким образом, весь процесс создания основы-подложки 12 с рисунком, который образован материалом полимерной смолы, можно провести быстрее и эффективнее.

Следует понять, что нужно обеспечить застывание материала полимерной смолы на или в пределах основы-подложки 12 после его осаждения на ней. Средства, обеспечивающие отверждение или затвердевание материала полимерной смолы, зависят от физических и/или химических требований к нему. Фотополимеры отверждают с помощью света, тогда как отверждение термоклеевых материалов проводят за счет охлаждения. Латексы и дисперсии на водной основе сушат, а затем отверждают с помощью тепла; теплом отверждают и химически активные системы. Соответственно, придание твердости материалам полимерных смол можно реализовать методами отверждения, охлаждения, сушки или любой комбинации этих методов.

Надлежащее затвердевание материала полимерной смолы необходимо для управления его проникновением в основу-подложку 12 и распределением внутри нее, то есть, для управления этим материалом и заключения его в пределах желаемого объема основы-подложки 12. Такое управление оказывается важным ниже плоскости поверхности основы-подложки 12, чтобы предотвратить капиллярное затекание и растекание. Такое управление можно реализовать, например, поддерживая основу-подложку 12 при температуре, которая вызовет быстрое отверждение материала полимерной смолы после вступления в контакт. Управление также можно реализовать путем использования тех материалов, которые имеют хорошо известные или точно определенные времена затвердевания или реакции на основах-подложках, имеющих некоторую степень открытости, так что материал полимерной смолы будет отверждаться до того, как он получит время на растекание за пределы желаемого объема основы-подложки 12. Когда рисунок на основе-подложке 12 завершен в полосе между поперечными направляющими 18, 20, эту основу-подложку 12 перемещают в направлении длины на расстояние, величина которого равна ширине полосы, и повторяют вышеописанную процедуру, чтобы получить заранее определенный рисунок в новой полосе, соседней с той, которая завершена ранее. Посредством этого повторения можно снабдить основу-подложку 12 заранее определенным рисунком. Отметим, что рисунок может быть произвольным, т.е. повторяющимся произвольным рисунком на основе-подложке, или такие рисунки могут повторяться от ленты к ленте для управления качеством.

В альтернативном варианте, матрицу 16 пьезоэлектрических форсунок - снова начиная от края основы-подложки 12 или - что предпочтительно - от опорной нити, проходящей в направлении ее длины, поддерживают в некотором фиксированном положении относительно поперечных направляющих 18, 20, а основу-подложку 12 перемещают под упомянутой матрицей для осаждения материала полимерной смолы в виде желаемого рисунка в продольной полосе около основы-подложки 12. После завершения этой продольной полосы матрицу 16 пьезоэлектрических форсунок перемещают в поперечном направлении по поперечным направляющим 18, 20 на расстояние, величина которого равна ширине продольной полосы, и повторяют вышеописанную процедуру, чтобы получить заранее определенный рисунок в новой полосе, соседней с той, которая завершена ранее. Посредством этого повторения можно снабдить основу-подложку 12 заранее определенным рисунком.

Поверхность обычно является поверхностью, контактирующей с бумагой, салфеткой, полотенцем или нетканым материалом, который надо получить. Предполагается, что некоторые изделия или процессы потребуют, чтобы эта смола находилась главным образом на поверхности, не контактирующей с изделиями. В этом случае разности потоков текучей среды или механических давлений, которые возникают, когда лента и производимые изделия находятся в контакте, по-прежнему будет вызывать локальные различия плотности или текстуры.

На одном конце поперечных направляющих 18, 20 предусмотрена станция 22 контроля форсунок, предназначенная для тестирования каждого потока материала полимерной смолы из каждой форсунки. В данном случае форсунки можно прочищать и очищать, чтобы автоматически восстанавливать работу любого неправильно функционирующего блока форсунок.

На второй станции - станции 24 отображения и/или коррекции изображения - имеются поперечные направляющие 26, 28, которые служат опорой цифровой камере 30 передачи изображения, выполненной с возможностью поступательного движения по ширине основы-подложки 12, и матрица 32 корректирующих форсунок, выполненная с возможностью поступательного движения, как по ширине основы-подложки 12, так и в продольном направлении относительно нее между поперечными направляющими 26, 28, а сама основа-подложка 12 при этом неподвижна.

Цифровая камера 30 передачи изображения осуществляет осмотр осажденного материала полимерной смолы, чтобы локализовать любые дефектные или пропущенные дискретные элементы или аналогичные неоднородности в полунепрерывном или непрерывном рисунке, полученном упомянутым образом на основе-подложке 12. Сравнения между реальным и желаемым рисунками проводятся с помощью процессора быстрого распознавания образов (БРО), работающего вместе с цифровой камерой 30 передачи изображения. Процессор БРО выдает в матрицу 32 корректирующих форсунок сигналы осаждения дополнительного материала полимерной смолы на элементы, определенные как дефектные или пропущенные. Аналогично сказанному ранее, на одном конце поперечных направляющих 26, 28 предусмотрена станция 34 контроля корректирующих форсунок, предназначенная для тестирования каждого потока материала полимерной смолы из каждой корректирующей форсунки. В данном случае каждую корректирующую форсунку можно прочищать и очищать, чтобы автоматически восстанавливать работу любого неправильно функционирующего блока корректирующих форсунок.

На третьей станции - станции 36 отверждения по выбору, поперечные направляющие 38, 40 служат опорой устройству 42 отверждения, которое может потребоваться для отверждения используемого материала полимерной смолы. Устройство 42 отверждения может быть источником инфракрасного излучения, горячего воздуха, микроволнового излучения или лазерным источником, холодным воздухом, либо источником ультрафиолетового или видимого света, причем выбор определяется требованиями используемого материала полимерной смолы.

И, наконец, четвертой и последней станцией является станция 44 шлифования по выбору, где используется подходящий абразив для придания одинаковой толщины и гладкой, макроскопически монопланарной поверхности любому материалу полимерной смолы, располагающемуся выше плоскости поверхности основы-подложки 12. Станция 44 шлифования по выбору может содержать валик, имеющий абразивную поверхность, и еще один валик или оцорную поверхность с другой стороны от основы-подложки 12 для гарантии, что шлифование приведет к одинаковой толщине и гладкой, макроскопически монопланарной поверхности.

В качестве примера, обратимся теперь к фиг.2, где представлен вид в плане готовой ленты 50 в том виде, который она должна иметь, выходя со станции 36 отверждения по выбору и станции 44 шлифования по выбору, имеющихся в установке 10. Лента 50 имеет покрытие из материала 52 полимерной смолы, за исключением совокупности дискретных ячеек 54, расположенных в виде заранее определенного рисунка. В каждой из дискретных ячеек 54 виден участок проницаемой основы-подложки 12, который содержит систему нитей 56, проходящих в продольном направлении машины (ПрНМ-нитей), переплетенных с системой нитей 58, проходящих в поперечном направлении машины (ПоНМ-нитей).

На фиг.3 представлено поперечное сечение готовой ленты 50, проведенное так, как показано на фиг.2. В этом примере материал 52 полимерной смолы образует слой желаемой толщины поверх основы-подложки 12, за исключением зон, отображенных в виде дискретных каналов 54.

Альтернативные варианты осуществления ленты показаны на фиг.4 и 5. На фиг.4 представлен вид в плане ленты 60, основа-подложка 12 которой имеет совокупность дискретных зон 62 материала полимерной смолы в виде заранее определенной матрицы. Такую ленту 60 можно использовать в формирующей секции бумагоделательной машины.

На фиг.5 представлен вид в плане ленты 70, имеющей полунепрерывную сетку материала полимерной смолы на своей поверхности. Полунепрерывная сетка простирается, по существу, по всей ленте 70, по существу, линейно. Каждый участок 72 полунепрерывной сетки простирается, по существу, вдоль прямой линии, которая может быть частью некоторой зигзагообразной линии, параллельной другим таким линиям, образующим сетку. Каждый участок 72 состоит из материала полимерной смолы.

На фиг.6 представлен вид в плане ленты 80 семейства, показанного на фиг.2, имеющей дополнительный рисунок, наложенный на рисунок дискретных каналов 82. Дополнительный рисунок 84, который представляет собой логотип, но может быть и некоторым знакомым объектом, может повторяться в желаемой матрице на ленте 80. В каждом из дискретных каналов 82, а также на дополнительном рисунке 84, виден участок проницаемой основы-подложки 12

В альтернативном варианте осуществления настоящего изобретения, станция 14 осаждения полимера, станция 24 формирования и коррекции изображения и станция 36 отверждения могут быть адаптированы к получению ленты из основы-подложки 12 спиральным методом, а не за счет шагового перемещения в поперечном направлении машины, как описано выше. При осуществлении спирального метода станция 14 осаждения полимера, станция 24 формирования и коррекции изображения и станция 36 отверждения начинают работать на одном краю основы-подложки 12, например, на левом краю согласно фиг.1, и постепенно перемещаются над основой-подложкой 12 по мере движения основы-подложки 12 в направлении, обозначенном на фиг.1. Скорости, с которыми движутся станции 14, 24, 36 и основа-подложка 12, заданы таким образом, что рисунок, который желательно получить в готовой ленте, непрерывно "вплетается по спирали" в основу-подложку 12. В этом варианте, материал полимерной смолы, осаждаемый с помощью станции 14 осаждения полимера и станции 24 формирования и коррекции изображения, может частично отверждаться или затвердевать по мере пропускания каждой спирали под устройством 42 отверждения, а полностью отверждается, когда вся поверхность основы-подложки 12 пропущена через установку 10.

В альтернативном варианте, где матрица 16 пьезоэлектрических форсунок осаждает материал полимерной смолы в виде желаемого рисунка в продольной полосе около поверхности основы-подложки 12, станцию 24 формирования и коррекции изображения и станцию 36 отверждения также можно удерживать в фиксированном положении выровненными с матрицей 16 пьезоэлектрических форсунок, перемещая основу-подложку 12 под ними таким образом, что рисунок, который желательно получить в готовой ленте, будет наноситься на продольную полосу около основы-подложки 12. После завершения этой продольной полосы, матрицу 16 пьезоэлектрических форсунок, станцию 24 формирования и коррекции изображения и станцию 36 отверждения перемещают в поперечном направлении на расстояние, величина которого равна ширине продольной полосы, и повторяют процедуру для новой продольной полосы, находящейся рядом с той, которая завершена ранее. Посредством этого повторения можно снабдить основу-подложку 12 заранее определенным рисунком.

Кроме того, всю установку можно оставлять в фиксированном положении с обрабатываемым материалом. Следует отметить, что материал не обязательно должен быть лентой полной ширины, а может быть полосой материала, такой, как та, которая описана в патенте США №5360656 (Rexfelt), описание которого упоминается здесь для справок, а затем может быть переработана в ленту полной ширины. Полосу можно разматывать с набора бобин и наматывать на них после полной обработки. Эти бобины ленточных материалов можно хранить, а затем использовать для формирования бесконечной структуры полной ширины, действуя на основании, например, положений только что упомянутого патента.

Модификации вышеизложенных решений будут очевидны для специалистов в данной области техники, но не следует считать изобретение, модифицированное таким образом, выходящим за рамки притязаний прилагаемой формулы изобретения. В частности, хотя пьезоэлектрические форсунки были описаны выше как средства, используемые для осаждения материала полимерной смолы в заранее выбранных местах на основе-подложке, специалистам в данной области техники могут быть известны или могут быть разработаны в будущем другие средства для осаждения капель этого материала в описанном диапазоне размеров, и эти другие средства можно использовать при практическом воплощении настоящего изобретения. Например, в процессах, требующих относительно крупномасштабного рисунка, заключительными элементами которого могут быть, например, закругленные полусферы, сравнительно большой и даже - единственный насадок для осаждения смолы может содержать всю матрицу форсунок. Использование таких средств не выводит изобретение, если его осуществление предусматривает их наличие, за рамки притязаний прилагаемой формулы изобретения.

Предложены способ производства ленты и лента для использования в производстве пухлых салфеток и полотенец, а также нетканых изделий и материалов, обеспечивающих снижение трудоемкости процесса. Способ предусматривает нанесение материала полимерной смолы на основу-подложку в виде рисунка, точно определенного заранее. Этот заранее определенный рисунок оказывается впечатанным в изделия, изготавливаемые с помощью предлагаемой ленты. Материал полимерной смолы проникает в основу-подложку и, когда это, желательно, образует на ней слой заданной толщины. Материал полимерной смолы осаждают каплями, имеющими средний диаметр 10 мкм (микрон) или более. Затем обеспечивают отверждение или затвердевание материала полимерной смолы с помощью средства, подходящего для состава материала, и, по выбору, подвергают этот материал абразивной обработке для придания ему равномерной толщины и гладкой, макроскопически монопланарной поверхности. 2 н. и 48 з.п. ф-лы, 7 ил.

| US 6358594 B1, 19.03.2002 | |||

| US 6099781 А, 08.08.2000 | |||

| US 3350260 А, 31.10.1967 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| УСИЛЕННЫЙ АДГЕЗИЕЙ ПЛЕНОЧНЫЙ НЕТКАНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1997 |

|

RU2160801C2 |

| МНОГОСЛОЙНАЯ ВОЗДУХОПРОНИЦАЕМАЯ ПЛЕНКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2176187C2 |

| RU 2132893 C1, 10.07.1999 | |||

| ПОГЛОЩАЮЩЕЕ ИЗДЕЛИЕ ИЛИ МАТЕРИАЛ ДЛЯ ПРИЕМА, РАСПРЕДЕЛЕНИЯ И УДЕРЖАНИЯ ВЫДЕЛЯЕМЫХ ИЗ ОРГАНИЗМА ЖИДКОСТЕЙ | 1991 |

|

RU2090170C1 |

Авторы

Даты

2008-02-20—Публикация

2003-07-30—Подача