Изобретение относится к железнодорожному транспорту и может быть использовано при изготовлении литых несущих деталей железнодорожного подвижного состава.

Известен способ продления ресурса деталей машин (А.с. №1691041, B23P 6/00, 15.11.1991), включающий периодическое выявление выходящих на поверхность дефектов неразрушающими методами и контроля за их развитием.

Недостатками данного способа являются:

- наблюдения осуществляют за неподвижным объектом, находящимся в стационарных условиях эксплуатации, что ограничивает область применения способа;

- наблюдение за выявленными на поверхности объекта трещинами ведется путем формирования выборок металла в зоне максимального развития дефекта до размеров, при которых глубина максимального дефекта не превышает допустимого значения;

- наблюдения за развитием выявленных трещин необходимо осуществлять постоянно, что связано с определенными трудностями.

Известен также способ повышения живучести литых деталей тележек грузовых вагонов, преимущественно боковых рам и надрессорных балок (А.с. №1157087, C21D 7/02, 23.05.1985) - прототип, включающий упрочнение детали, имеющей в сечении две боковые стенки, нижнюю и верхнюю полки. Упрочнение деталей осуществляют путем нагружения их статической нагрузкой по направлению, совпадающему с рабочей нагрузкой, до появления в наиболее напряженных зонах остаточных пластических деформаций 0,1-0,3%.

Недостатками указанного технического решения являются:

- необходимость иметь специальное оборудование, нагружающее каждую деталь усилием 1200-1400 кН;

- точность нагружения сложных литых деталей, какими являются боковые рамы и надрессорные балки тележек, для создания пластических деформаций 0,1-0,3% во всех опасных зонах обеспечить сложно, а невыполнение указанного диапазона деформаций ведет к резкому снижению живучести деталей и/или их предела выносливости.

Технический результат заявленного изобретения - повышение надежности визуального контроля литых деталей тележек грузовых вагонов и отбраковки деталей с трещинами в опасных зонах при их эксплуатации.

Указанный технический результат достигается тем, что в способе повышения живучести литых деталей тележек грузовых вагонов, преимущественно боковых рам и надрессорных балок, включающем упрочнение детали, имеющей в сечении две боковые стенки, нижнюю и верхнюю полки, упрочнение детали осуществляют путем изменения толщины части боковых стенок детали до величины δ2≥1,1δ1 на расстоянии l≥0,2Н от нижней полки, где δ1 - первоначальная толщина каждой из боковых стенок, Н - высота каждой из боковых стенок.

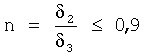

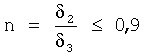

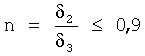

Отношение толщины δ2 части каждой из боковых стенок к толщине δ3 нижней полки равно  .

.

Изменяют толщину части боковой стенки до величины δ2 в пределах 1,1δ1≤δ2≤1,15δ1.

Толщину части боковой стенки увеличивают на расстоянии l от нижней полки, равном 0,2Н≤l≤0,5Н.

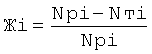

Живучесть i-ой детали при испытаниях на усталость определяется по формуле  , где Npi - количество циклов до разрушения i-ой детали при испытаниях; Nтi - количество циклов до появления трещин в i-ой детали при испытаниях.

, где Npi - количество циклов до разрушения i-ой детали при испытаниях; Nтi - количество циклов до появления трещин в i-ой детали при испытаниях.

Испытания показывают, что живучесть испытуемых на усталость деталей варьируется в широком диапазоне: от десятых долей % до нескольких десятков %, однако инструментально (без разрушения деталей на стендах) эту величину определить невозможно.

В настоящее время минимальная живучесть деталей тележек не превосходит 1% (Самошкин С.А., Хоменко А.А., Виноградов А.А. «Исследование несущих элементов тележек модели 18-100 грузовых вагонов». «Тяжелое машиностроение», 2007, №9, стр.23-25), а должна составлять более 6%, чтобы обнаружить деталь с трещиной через два года, если через год после ее появления при осмотре она не была обнаружена.

Литые детали тележек грузовых вагонов эксплуатируются практически безнадзорно в промежутках времени между ремонтами. Имеющие место осмотры деталей тележек при стоянке поездов не обеспечивают 100%-ного обнаружения литых деталей тележек с трещинами (в виду затрудненного осмотра опасных зон деталей тележек в поезде, а также малой живучестью деталей). Разрушение даже 10 деталей на 0,5 млн. вагонов (3 млн. боковых рам и надрессорных балок) за год при движении поездов представляется недопустимым. Сокращение числа разрушившихся деталей в поездах за счет увеличения их живучести и своевременного изъятия из эксплуатации представляется очевидным.

Упрочнение детали путем изменения первоначальной толщины δ1 каждой боковой стенки детали до величины (толщины) δ2≥1,1δ1 на расстоянии l от нижней полки, равном не менее 0,2Н, где Н - высота каждой из боковых стенок, позволяет снизить скорость развития трещин в детали, в наблюдаемой зоне - в боковых (вертикальных) стенках сечения, что повысит вероятность их обнаружения, а соответственно и повысит надежность контроля отбраковки детали при эксплуатации.

Оптимальным при изменении размеров боковых стенок детали является изменение толщины части боковой стенки детали в диапазоне 1,1δ1≤δ2≤1,15δ1 на расстоянии l, равном 0,2Н≤l≤0,5Н.

Изменение толщины δ1 части боковой стенки детали на величину δ2>1,15δ1 может быть нецелесообразным, поскольку это приведет к увеличению необходимого материала для литья, а соответственно и стоимости самой детали. Увеличение толщины δ1 каждой боковой стенки детали на величину δ2<1,1δ1 снижает вероятность обнаружения при эксплуатации трещины в детали.

То же касается расстояния l от нижней полки, на котором изменяют толщину боковых стенок. Увеличение расстояния l>0,5Н от нижней полки может быть также нецелесообразно, поскольку приведет к увеличению необходимого материала для литья, а соответственно и стоимости самой детали. Уменьшение расстояния l<0,2Н от нижней полки снижает вероятность обнаружения при эксплуатации трещины в детали.

Выбор отношения толщины δ2 части каждой из боковых стенок к толщине δ3 нижней полки, равного  , обусловлен тем, что излишнее увеличение толщины стенки δ1 приведет к созданию теплового узла, который при остывании после заливки стали в опоку может привести к образованию усадочных трещин, снижающих прочность детали.

, обусловлен тем, что излишнее увеличение толщины стенки δ1 приведет к созданию теплового узла, который при остывании после заливки стали в опоку может привести к образованию усадочных трещин, снижающих прочность детали.

Сечение опасных зон литых деталей тележек (боковых рам и надрессорных балок) имеют коробчатую форму, включающую две боковые стенки, нижнюю и верхнюю полки, при этом толщина δ1 боковых (вертикальных) стенок меньше толщины δ3 нижней полки. После частичного разрушения нижней полки трещиной усталости (которую при эксплуатации обнаружить не всегда удается) момент сопротивления сечения без нижней полки многократно уменьшается, что приводит к быстрому разрушению всего сечения.

Повышение живучести детали (т.е. снижение скорости разрушения детали) и выведение трещины на боковую стенку сечения, что повысит вероятность ее обнаружения в эксплуатации, достигается усилением напряженных зон за счет увеличения толщины δ1 боковых стенок сечения до величины δ2≥1,1δ1 на расстоянии (по высоте) l≥0,2Н от нижней полки, где Н - высота боковой стенки.

Таким образом, заявленный способ позволяет повысить надежность контроля отбраковки при эксплуатации литых деталей тележек грузовых вагонов, сократить число разрушившихся деталей в поездах, а также повысить минимальную живучесть деталей тележек более чем на 6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| Способ упрочнения деталей | 1982 |

|

SU1157087A1 |

| ДВУХОСНАЯ ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2246416C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| СПОСОБ ДИАГНОСТИКИ НАЛИЧИЯ ТРЕЩИН В ХОДОВЫХ ЧАСТЯХ ТЕЛЕЖКИ ПОДВИЖНОГО СОСТАВА | 2013 |

|

RU2535246C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2260060C1 |

| НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ВАГОНА | 2008 |

|

RU2388632C1 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2224673C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕЙ ПОВЕРХНОСТИ ЗУБЬЕВ | 2010 |

|

RU2436850C2 |

Изобретение относится к железнодорожному транспорту. Способ включает упрочнение детали, имеющей в сечении две боковые стенки, нижнюю и верхнюю полки. Упрочнение детали осуществляют путем изменения толщины части боковых стенок детали до величины δ2≥1,1δ1 на расстоянии l≥0,2Н от нижней полки, где δ1 - первоначальная толщина каждой из боковых стенок, Н - высота каждой из боковых стенок. Достигается повышение минимальной живучести деталей тележек. 3 з.п. ф-лы.

1. Способ повышения живучести литых деталей тележек грузовых вагонов, преимущественно боковых рам и надрессорных балок, включающий упрочнение детали, имеющей в сечении две боковые стенки, нижнюю и верхнюю полки, отличающийся тем, что упрочнение детали осуществляют путем изменения толщины части боковых стенок детали до величины δ2≥1,1δ1 на расстоянии l≥0,2Н от нижней полки, где δ1 - первоначальная толщина каждой из боковых стенок, Н - высота каждой из боковых стенок.

2. Способ по п.1, отличающийся тем, что отношение n толщины δ2 части каждой из боковых стенок к толщине δ3 нижней полки равно  .

.

3. Способ по п.1, отличающийся тем, что изменяют толщину части боковой стенки до величины δ2, равной 1,1δ1≤δ2<1,15δ1.

4. Способ по п.1, отличающийся тем, что толщину части боковой стенки увеличивают на расстоянии l от нижней полки, равном 0,2Н≤l≤0,5Н.

| Способ упрочнения деталей | 1982 |

|

SU1157087A1 |

| Способ продления ресурса деталей машин | 1989 |

|

SU1691041A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ | 2001 |

|

RU2214899C2 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2294855C1 |

| US 5718177 A, 17.02.1998. | |||

Авторы

Даты

2011-02-20—Публикация

2009-07-14—Подача