ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к впитывающим элементам и, более конкретно, к слоистым впитывающим сердцевинам для использования во впитывающих изделиях.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Люди используют одноразовые впитывающие продукты в своей повседневной жизни, включая такие изделия, как продукты для взрослых, страдающих недержанием, трусы для страдающих энурезом, трусы для приучения к горшку и подгузники. Многие производители стремятся лучше удовлетворять потребности пользователей таких продуктов. Например, существует необходимость в дальнейшем улучшении посадки, свободе действий и защите от протекания для многих продуктов.

Одним важным компонентом многих впитывающих изделий являются впитывающие сердцевины, содержащиеся в таких изделиях. Эти впитывающие сердцевины в целом отвечают за захват и удержание жидких выделений организма, тем самым предотвращая вытекание выделений из впитывающего изделия и дополнительно удерживая жидкость подальше от кожи носящего, что способствует обеспечению здорового состояния кожи. Достижения в структуре и характеристиках впитывающих сердцевин для производства более тонких продуктов, которые поглощают жидкость быстрее и меньше протекают, являются постоянным важным аспектом требований рынка.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к впитывающим элементам и, более конкретно, к слоистым впитывающим сердцевинам для использования во впитывающих изделиях.

В первом варианте осуществления впитывающий элемент может содержать верхний слой, содержащий проницаемый для жидкости материал полотна, нижний слой, содержащий материал полотна, упрочняющий слой, расположенный между верхним слоем и нижним слоем, первый впитывающий слой, расположенный между упрочняющим слоем и нижним слоем, при этом первый впитывающий слой содержит впитывающий материал, который содержит по существу только супервпитывающий материал, и второй впитывающий слой, расположенный между верхним слоем и упрочняющим слоем, при этом второй впитывающий слой содержит впитывающий материал, который содержит впитывающий материал. Элемент может дополнительно содержать клей, расположенный между верхним слоем и вторым впитывающим слоем, между вторым впитывающим слоем и упрочняющим слоем и между первым впитывающим слоем и нижним слоем.

Во втором варианте осуществления впитывающий материал второго впитывающего слоя согласно первому варианту осуществления может содержать по существу только волокнистый впитывающий материал.

В третьем варианте осуществления впитывающий материал второго впитывающего слоя согласно первому варианту осуществления может содержать по существу только супервпитывающий материал.

В четвертом варианте осуществления впитывающий материал, расположенный внутри второго впитывающего слоя согласно первому варианту осуществления, может содержать от приблизительно 50 % до приблизительно 80 % по весу супервпитывающего материала.

В пятом варианте осуществления впитывающий материал, расположенный внутри второго впитывающего слоя согласно первому варианту осуществления, может содержать смесь супервпитывающего материала и волокнистого впитывающего материала, и смесь может предусматривать по существу равномерное распределение супервпитывающего материала и волокнистого впитывающего материала.

В шестом варианте осуществления впитывающий элемент согласно любому из вариантов осуществления с первого по пятый может дополнительно содержать супервпитывающий материал, заключенный внутри упрочняющего слоя.

В седьмом варианте осуществления супервпитывающий материал, заключенный внутри упрочняющего слоя согласно шестому варианту осуществления, может содержать от приблизительно 50 % до приблизительно 80 % по весу супервпитывающего материала, заключенного внутри упрочняющего слоя, и супервпитывающего материала, расположенного внутри первого впитывающего слоя.

В восьмом варианте осуществления супервпитывающий материал, заключенный внутри упрочняющего слоя согласно любому из шестого и седьмого вариантов осуществления, может содержать от приблизительно 50 % до приблизительно 65 % по весу супервпитывающего материала, заключенного внутри упрочняющего слоя, и супервпитывающего материала, расположенного внутри первого впитывающего слоя.

В девятом варианте осуществления общий вес впитывающего материала, расположенного внутри второго впитывающего слоя согласно любому из вариантов осуществления с первого по восьмой, может составлять от приблизительно 5,5 г до приблизительно 8,5 г.

В десятом варианте осуществления общий вес впитывающего материала, заключенного внутри упрочняющего слоя и расположенного внутри первого впитывающего слоя согласно любому из вариантов осуществления с первого по девятый, может составлять от приблизительно 5,5 г до приблизительно 10,5 г.

В одиннадцатом варианте осуществления общее количество впитывающего материала, заключенного внутри упрочняющего слоя и расположенного внутри первого впитывающего слоя согласно любому из вариантов осуществления с шестого по десятый, может составлять от приблизительно 50 % до приблизительно 60 % по весу от общего количества впитывающего материала, расположенного внутри первого впитывающего слоя, второго впитывающего слоя и заключенного внутри упрочняющего слоя.

В двенадцатом варианте осуществления впитывающий элемент согласно любому из вариантов осуществления с первого по одиннадцатый может дополнительно содержать уложенный воздухом слой бумаги, расположенный между вторым впитывающим слоем и проницаемым для жидкости верхним слоем.

В тринадцатом варианте осуществления впитывающий элемент согласно любому из вариантов осуществления с первого по двенадцатый может дополнительно содержать уложенный воздухом слой бумаги, расположенный между первым впитывающим слоем и нижним слоем.

В четырнадцатом варианте осуществления впитывающий элемент согласно любому из вариантов осуществления с первого по тринадцатый может дополнительно содержать третий впитывающий слой, при этом третий впитывающий слой может быть расположен между вторым впитывающим слоем и верхним слоем, и при этом третий впитывающий слой может содержать впитывающий материал, содержащий по существу только супервпитывающий материал.

В пятнадцатом варианте осуществления первый впитывающий слой согласно любому из вариантов осуществления с первого по четырнадцатый может содержать по меньшей мере одну область с каналом и множество областей без каналов, и при этом содержание впитывающего материала областей без каналов может быть больше, чем содержание впитывающего материала по меньшей мере одной области с каналом.

В шестнадцатом варианте осуществления впитывающий элемент может содержать верхний слой, содержащий проницаемый для жидкости материал полотна, нижний слой, содержащий материал полотна, и упрочняющий слой, содержащий нетканый материал полотна, расположенный между верхним слоем и нижним слоем, при этом упрочняющий слой дополнительно содержит супервпитывающий материал, заключенный внутри нетканого материала полотна. Элемент может дополнительно содержать первый впитывающий слой, расположенный между упрочняющим слоем и нижним слоем, при этом первый впитывающий слой содержит впитывающий материал, который содержит по существу только супервпитывающий материал, второй впитывающий слой, расположенный между верхним слоем и упрочняющим слоем, при этом второй впитывающий слой содержит впитывающий материал, который содержит по существу однородную смесь супервпитывающего материала и волокнистого впитывающего материала, и клей, расположенный между первым уложенным воздухом слоем бумаги и вторым впитывающим слоем, между вторым впитывающим слоем и упрочняющим слоем и между первым впитывающим слоем и вторым уложенным воздухом слоем бумаги. В некоторых дополнительных вариантах осуществления первый впитывающий слой может содержать по меньшей мере одну область с каналом и множество областей без каналов, и при этом содержание впитывающего материала областей без каналов может быть больше, чем содержание впитывающего материала по меньшей мере одной области с каналом.

В семнадцатом варианте осуществления впитывающий элемент согласно шестнадцатому варианту осуществления может дополнительно содержать уложенный воздухом слой бумаги, расположенный между вторым впитывающим слоем и проницаемым для жидкости верхним слоем.

В восемнадцатом варианте осуществления впитывающий элемент согласно любому из шестнадцатого и семнадцатого вариантов осуществления может дополнительно содержать уложенный воздухом слой бумаги, расположенный между первым впитывающим слоем и нижним слоем.

В девятнадцатом варианте осуществления впитывающий элемент согласно любому из вариантов осуществления с шестнадцатого по восемнадцатый может дополнительно содержать третий впитывающий слой, при этом третий впитывающий слой может быть расположен между вторым впитывающим слоем и верхним слоем, и при этом третий впитывающий слой может содержать впитывающий материал, содержащий по существу только супервпитывающий материал.

В двадцатом варианте осуществления количество по весу супервпитывающего материала, заключенного внутри упрочняющего слоя и расположенного внутри первого впитывающего слоя согласно любому из вариантов осуществления с шестнадцатого по девятнадцатый, может быть от приблизительно двух раз до приблизительно трех раз больше количества супервпитывающего материала, расположенного внутри второго впитывающего слоя.

Представленное выше краткое описание не предназначено для описания каждого варианта осуществления или каждого варианта реализации настоящего изобретения. Преимущества и достижения, наряду с более полным пониманием настоящего изобретения, станут очевидными и ясными со ссылкой на последующее описание и пункты формулы изобретения, взятые на в сочетании с прилагаемыми графическими материалами.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

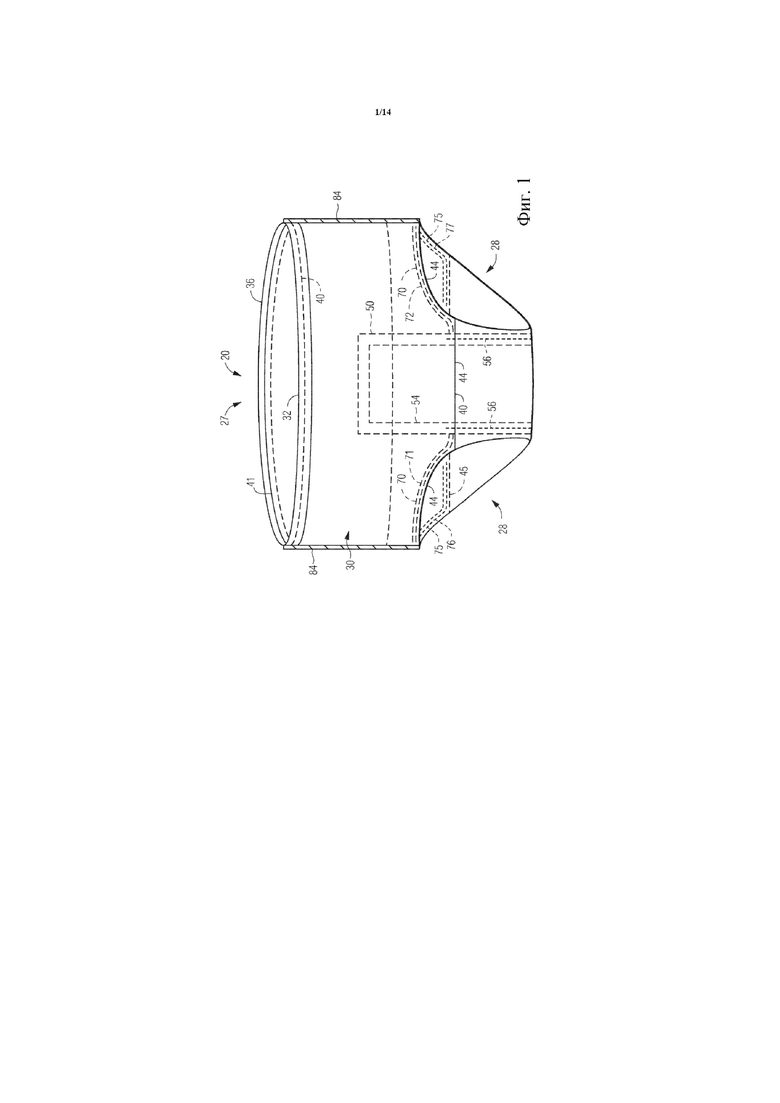

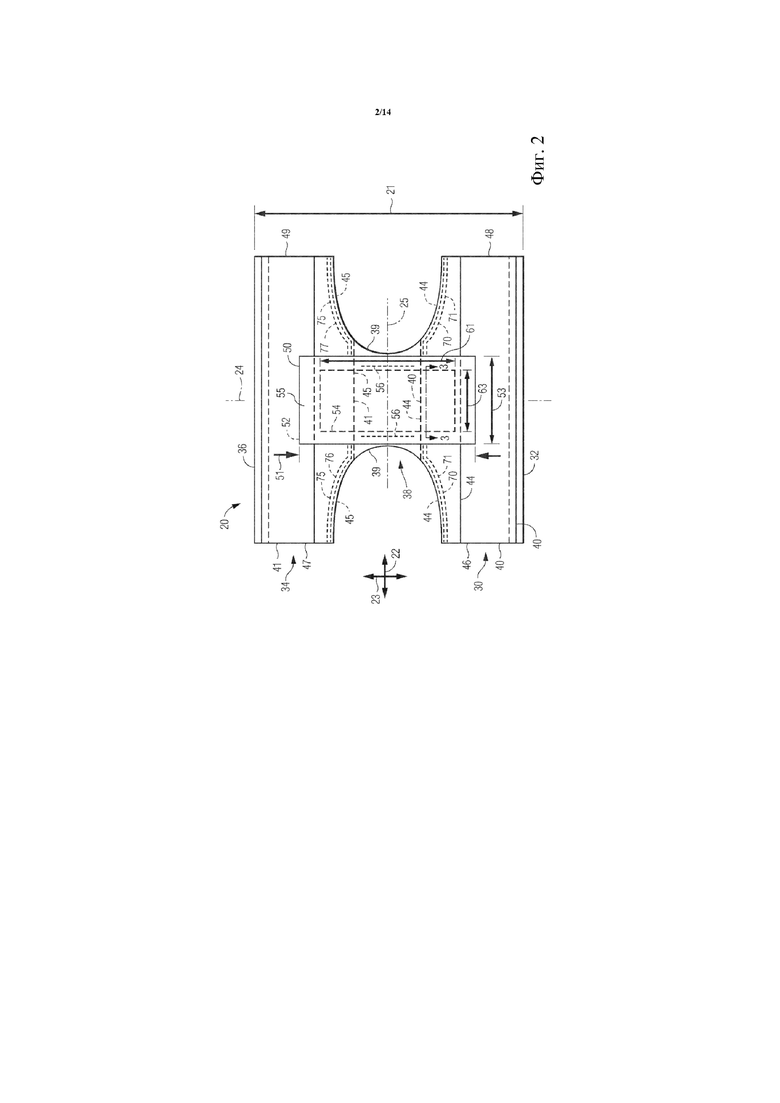

На фиг. 1 представлен вид в перспективе иллюстративного впитывающего изделия в закрытой конфигурации согласно аспектам настоящего изобретения;

на фиг. 2 представлен вид сверху впитывающего изделия, приведенного на фиг. 1, в открытой и горизонтально уложенной конфигурации;

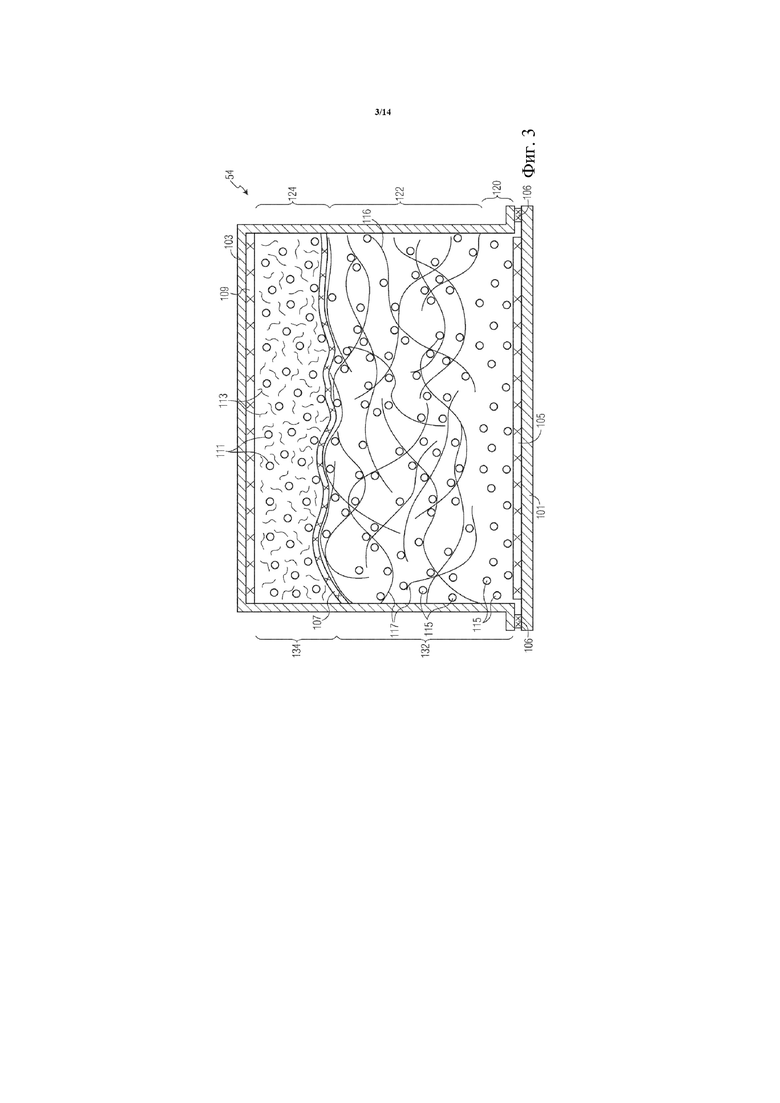

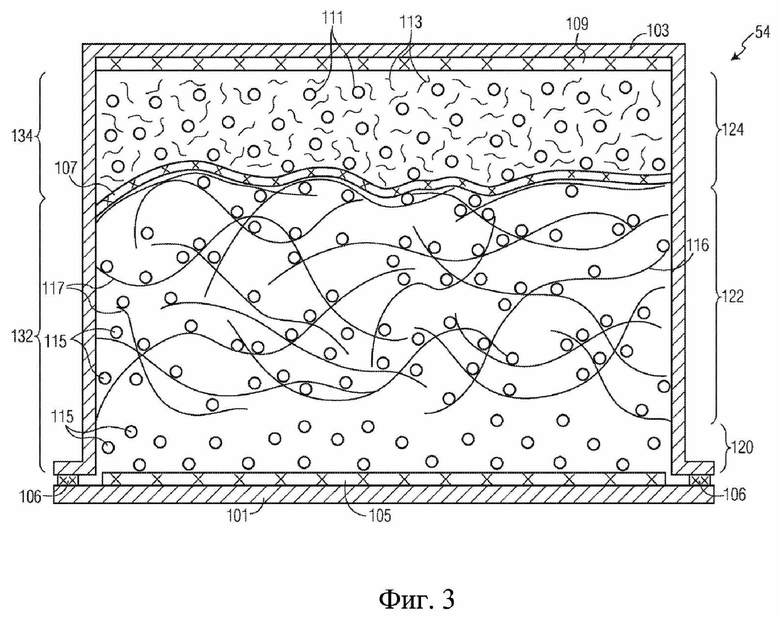

на фиг. 3 представлено поперечное сечение иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

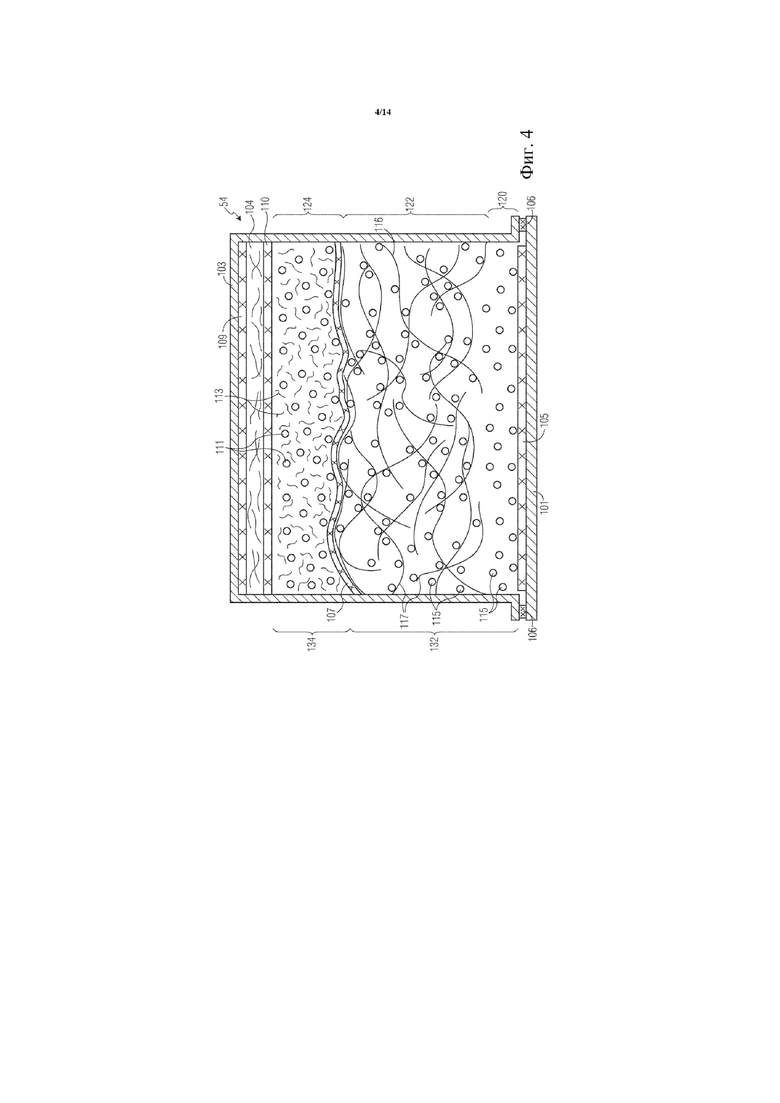

на фиг. 4 представлено поперечное сечение другого иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

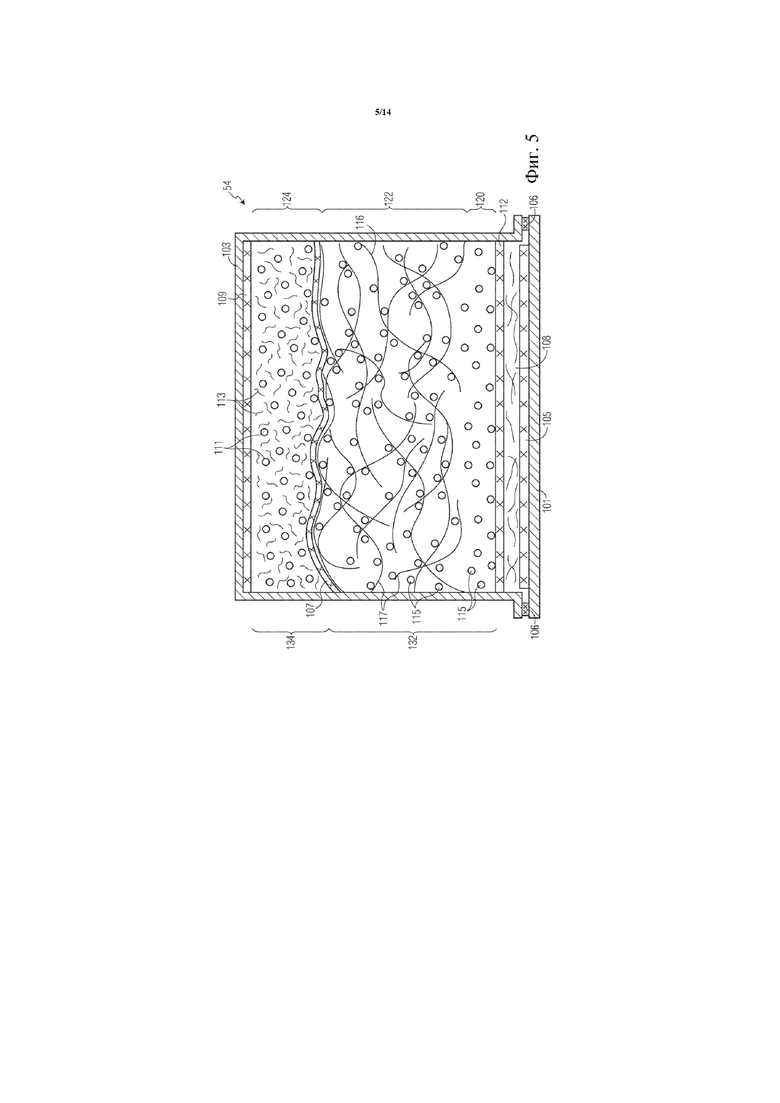

на фиг. 5 представлено поперечное сечение еще одного иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

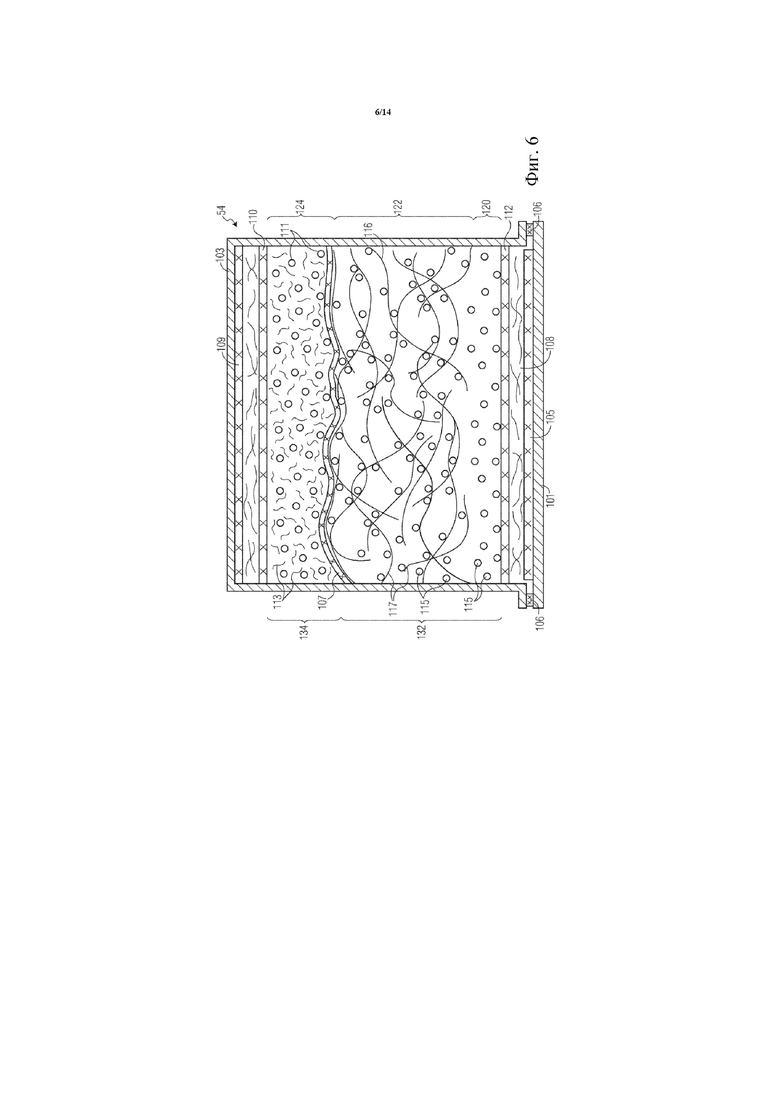

на фиг. 6 представлено поперечное сечение еще одного иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

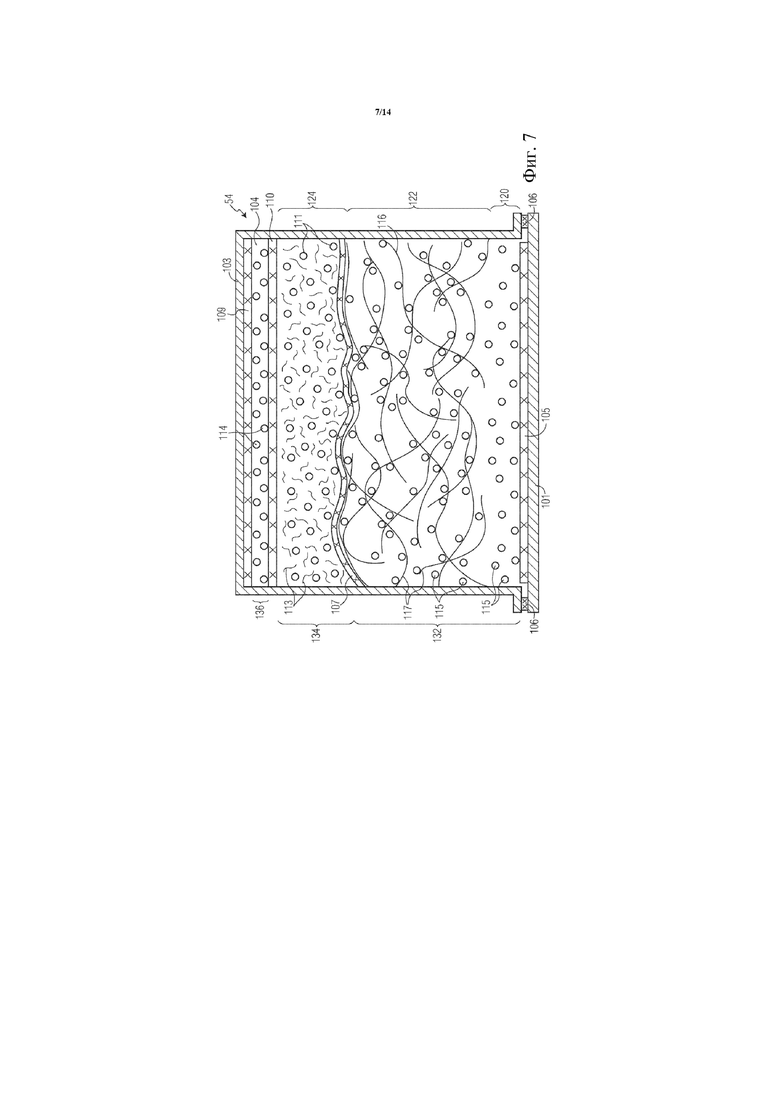

на фиг. 7 представлено поперечное сечение еще одного иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

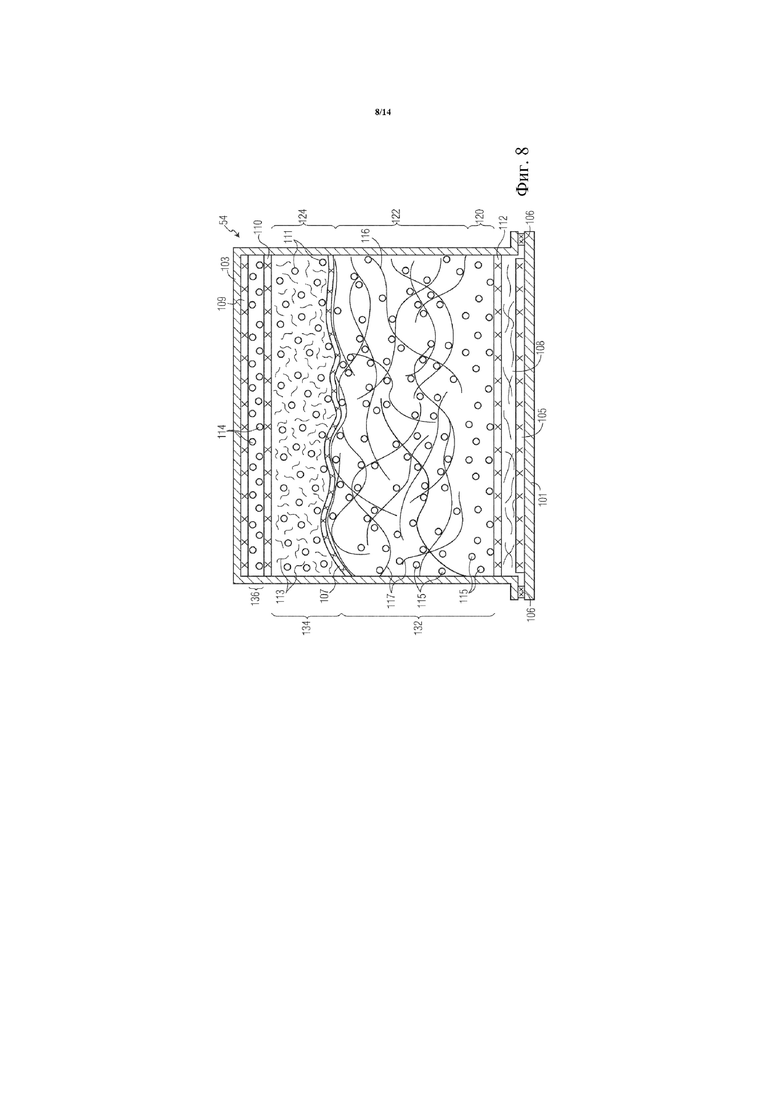

на фиг. 8 представлено поперечное сечение еще одного иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

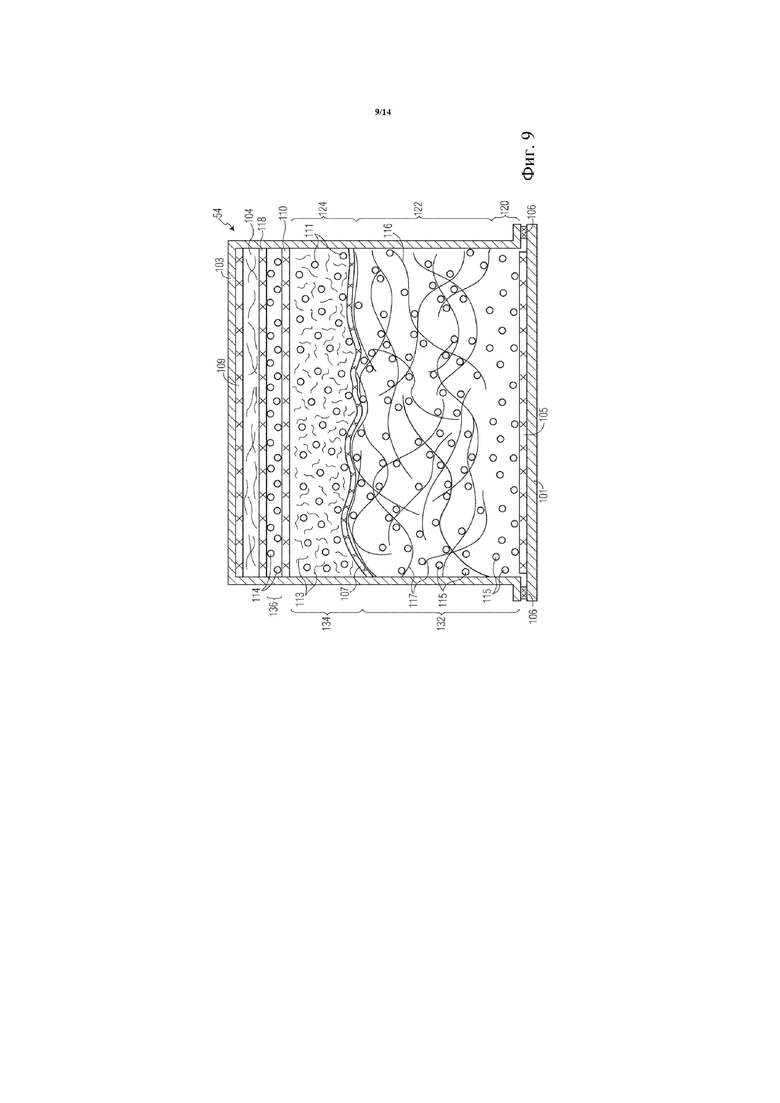

на фиг. 9 представлено поперечное сечение еще одного иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

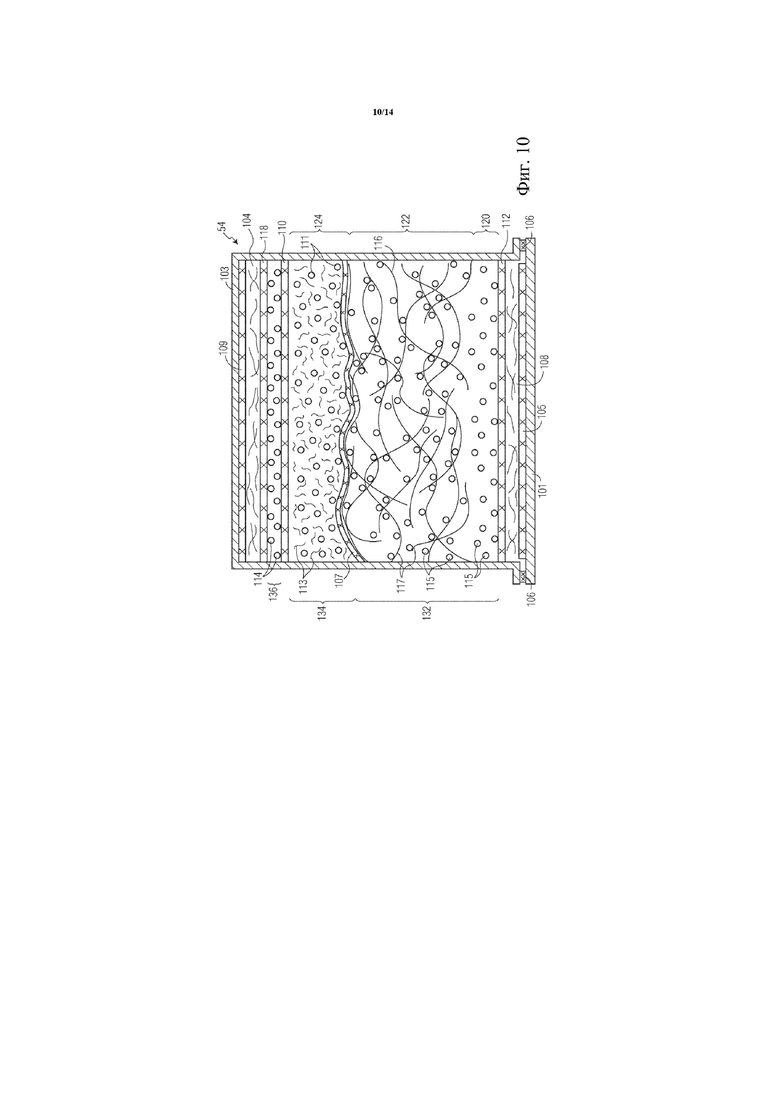

на фиг. 10 представлено поперечное сечение еще одного иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

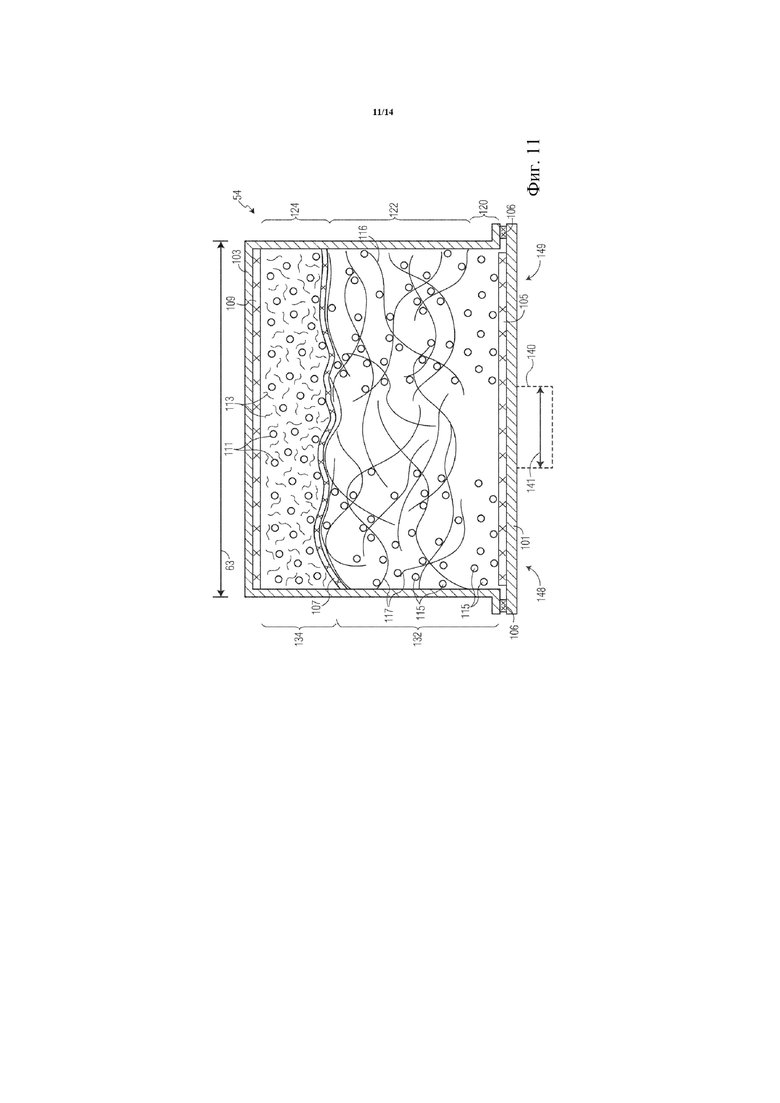

на фиг. 11 представлено поперечное сечение еще одного иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

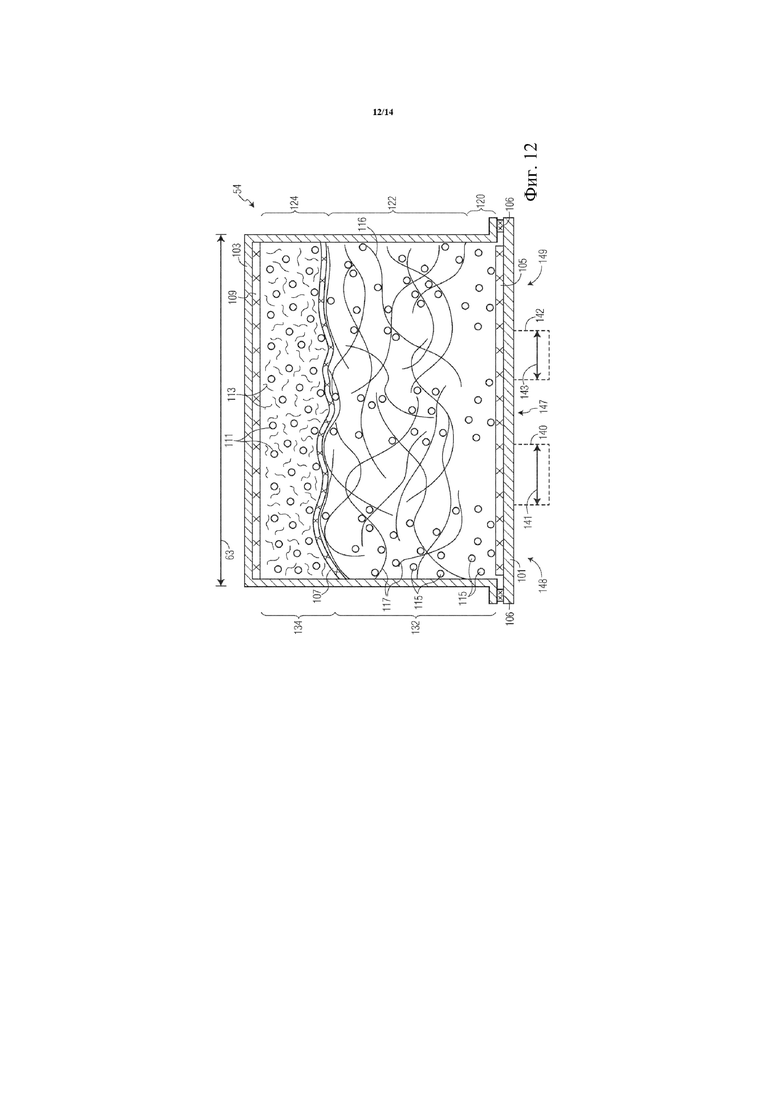

на фиг. 12 представлено поперечное сечение еще одного иллюстративного впитывающего элемента для использования во впитывающем изделии согласно аспектам настоящего изобретения;

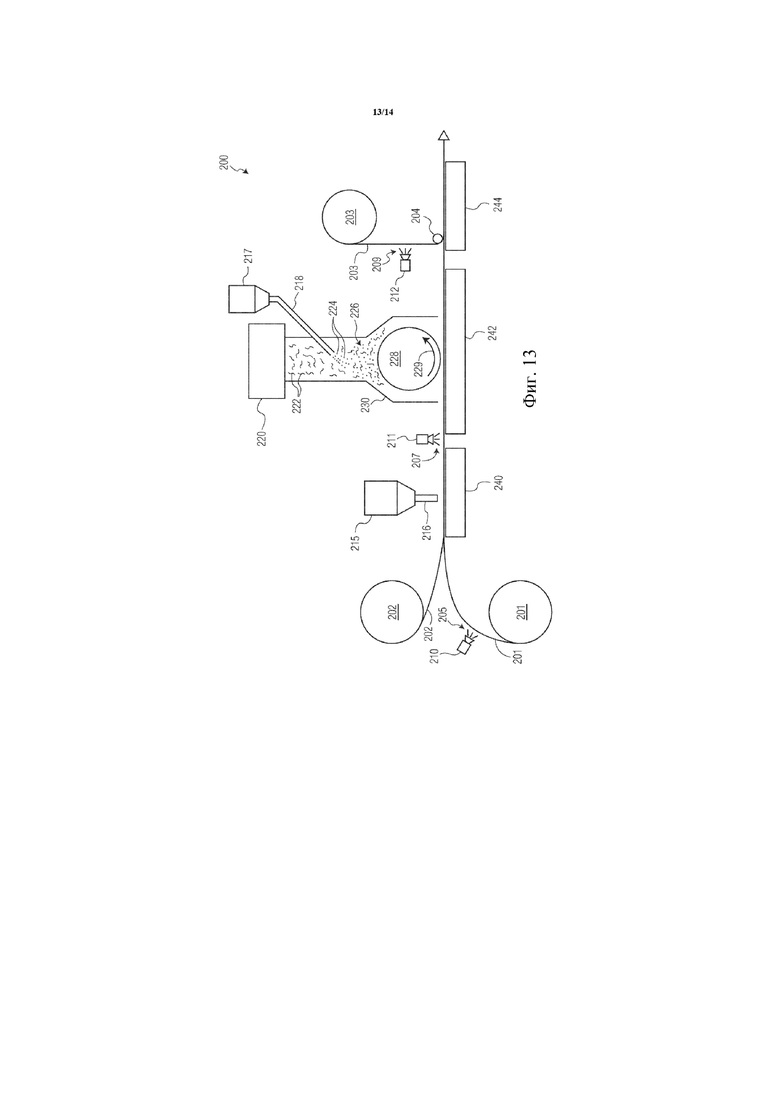

на фиг. 13 представлено схематическое изображение иллюстративного способа образования впитывающих элементов согласно настоящему изобретению; и

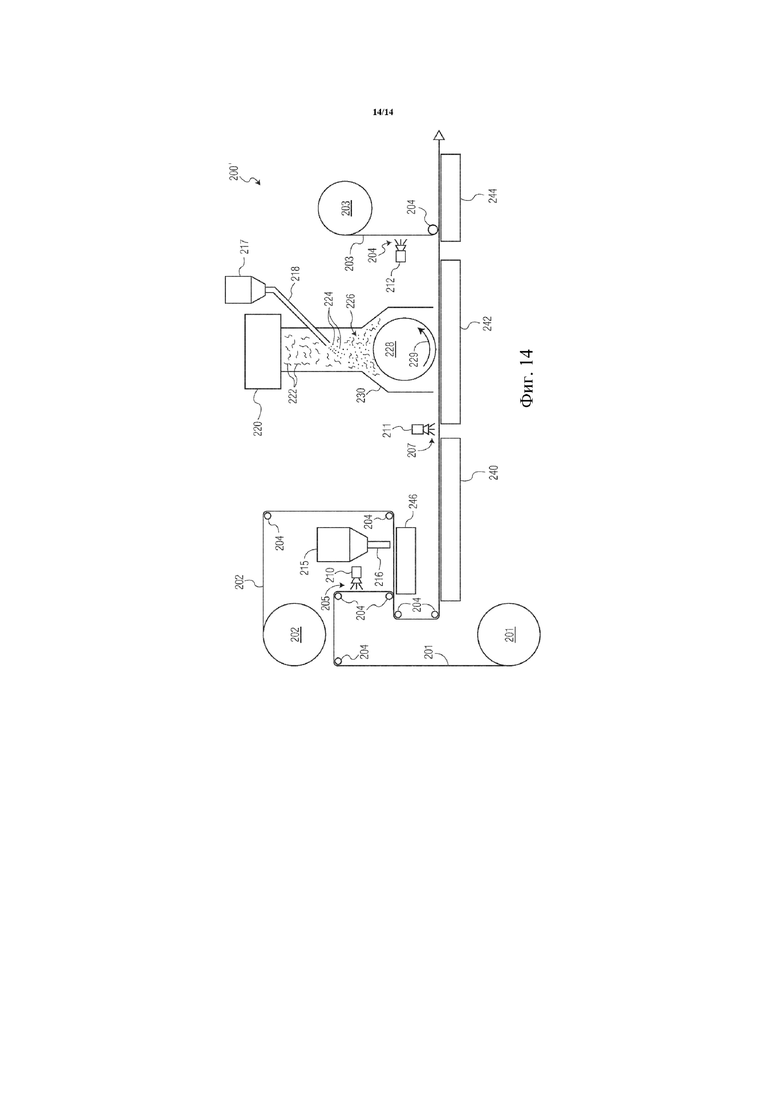

на фиг. 14 представлено схематическое изображение другого иллюстративного способа образования впитывающих элементов согласно настоящему изобретению.

Хотя настоящее изобретение допускает различные модификации и альтернативные формы, в качестве примера в графических материалах были представлены его характерные признаки, которые будут описаны подробно. Однако следует понимать, что намерение состоит не в ограничении аспектов настоящего изобретения конкретными описанными иллюстративными вариантами осуществления. Наоборот, намерение состоит в том, чтобы охватить все модификации, эквиваленты и альтернативы, подпадающие под сущность и объем настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Представленное далее описание необходимо читать со ссылкой на графические материалы, на которых подобные элементы на разных графических материалах пронумерованы одинаково. Описание и графические материалы, которые не обязательно выполнены в масштабе, изображают иллюстративные варианты осуществления и не предназначены для ограничения объема настоящего изобретения.

В контексте этого описания каждый нижеуказанный термин или фраза будет предусматривать следующее значение или значения. Дополнительные термины определяются в других частях в описании.

Термин «впитывающее изделие» в данном документе относится к изделию, которое может быть размещено вплотную или рядом с телом (т. е. примыкая к телу) носящего для впитывания и удерживания различных жидких, твердых и полутвердых выделений, выводимых из организма. Предполагается, что такие впитывающие изделия, как описанные в данном документе, выбрасывают после ограниченного периода использования, а не стирают или восстанавливают иным образом для повторного использования. Необходимо понимать, что настоящее изобретение применимо к различным одноразовым впитывающим изделиям, в том числе, но без ограничения, к подгузникам, трусам для приучения к горшку, трусам для подростков, плавкам и продуктам для страдающих недержанием и т. п. без отступления от объема настоящего изобретения.

Термин «уложенный воздухом» в данном документе относится к полотну, изготовленному посредством укладки воздухом. В процессе укладки воздухом пучки небольших волокон, у которых показатели длины, как правило, находятся в диапазоне от приблизительно 3 до приблизительно 52 мм, разделяются и захватываются подаваемым воздухом, а затем осаждаются на формовочное сито обычно с помощью подачи вакуума. Осажденные случайным образом волокна затем связывают друг с другом с использованием, например, горячего воздуха для активации связующего компонента или латексного клея. Информация об укладке воздухом предоставлена, например, в патенте США № 4640810, выданном Laursen и соавт., который для всех целей включен в данный документ во всей своей полноте посредством ссылки.

Термин «связанный» относится к сочленению, склеиванию, соединению, скреплению или т. п. двух элементов. Два элемента будут считаться связанными друг с другом, когда они сочленены, склеены, соединены, скреплены или т. п. друг с другом непосредственно или же опосредованно, например, в случае связывания с промежуточным элементом. Связывание может происходить, например, посредством склеивания, связывания под действием давления, термической сварки, ультразвуковой сварки, прострачивания, сшивания и/или сварки.

Термин «связанное кардочесанное полотно» в данном документе относится к полотнам, изготовленным из штапельных волокон, которые пропускают через блок гребнечесания или прочесывания, который разъединяет или разделяет на части и выравнивает штапельные волокна в машинном направлении с образованием ориентированного в целом в машинном направлении волокнистого нетканого полотна. Этот материал может связываться способами, которые могут включать точечную сварку, связывание пропусканием воздуха, ультразвуковую сварку, клеевое связывание и т. д.

Термин «коформ» в данном документе относится к композиционным материалам, содержащим смесь или стабилизированную матрицу термопластичных волокон и второго нетермопластичного материала. Например, коформные материалы могут быть изготовлены с помощью процесса, в котором по меньшей мере одна экструзионная головка для процесса мелтблаун расположена около желоба, через который в полотно в процессе его формирования добавляют другие материалы. Такие другие материалы могут включать, но без ограничения, волокнистые органические материалы, такие как древесная или недревесная пульпа, например, хлопковая бумага, бумага из целлюлозных химических волокон, бумага вторичной переработки, распушенная целлюлоза, а также частицы супервпитывающего материала; неорганические и/или органические впитывающие материалы, обработанные полимерные штапельные волокна и тому подобное. Некоторые примеры таких коформных материалов раскрыты в патентах США № 4100324, выданном Anderson и соавт., № 4818464, выданном Lau, № 5284703, выданном Everhart и соавт., и № 5350624, выданном Georger и соавт., при этом каждый из них для всех целей включен в данный документ во всей своей полноте посредством ссылки.

Термин «соединенный» относится к сочленению, склеиванию, связыванию, скреплению или т. п. двух элементов. Два элемента будут рассматриваться в качестве соединенных вместе, когда они соединены непосредственно друг с другом или опосредованно друг с другом, например, когда каждый из них непосредственно соединен с промежуточными элементами.

Термин «одноразовый» относится к изделиям, предназначенным для выбрасывания после ограниченного использования, а не для стирки или восстановления иным образом для повторного использования.

Термины «расположенный», «расположенный на» и их вариации означают, что один элемент может составлять одно целое с другим элементом, или что один элемент может являться отдельной структурой, связанной, или размещенной совместно, или размещенной рядом с другим элементом.

Термины «эластичный», «прорезиненный» и «эластичность» означают то свойство материала или композиционного материала, благодаря которому он склонен восстанавливать свои исходные размер и форму после прекращения приложения усилия, вызывающего деформацию.

Термин «эластомерный» относится к материалу или композиционному материалу, который может удлиняться по меньшей мере на 50 процентов своей длины в расслабленном состоянии и который после прекращения действия приложенного усилия восстановит по меньшей мере 20 процентов своего удлинения. В целом предпочтительно, чтобы эластомерный материал или композиционный материал был способен удлиняться по меньшей мере на 50 процентов, более предпочтительно по меньшей мере на 100 процентов и еще более предпочтительно по меньшей мере на 300 процентов своей длины в расслабленном состоянии и после прекращения действия приложенного усилия восстанавливать по меньшей мере 50 процентов своего удлинения.

Термин «волокнистый впитывающий материал» или «впитывающие волокна» в данном документе относится к натуральным волокнам, целлюлозным волокнам, синтетическим волокнам, состоящим из целлюлозы или производных целлюлозы, таким как вискозные волокна; неорганическим волокнам, состоящим из смачиваемого по своей природе материала, таким как стекловолокна; синтетическим волокнам, полученным из смачиваемых по своей природе термопластичных полимеров, таким как конкретные волокна из сложных полиэфиров или полиамидов, или состоящим из несмачиваемых термопластичных полимеров, таким как полиолефиновые волокна, которые были гидрофилизированы с помощью подходящих средств. Волокна можно гидрофилизировать, например, посредством обработки поверхностно-активным веществом, обработки силикагелем, обработки материалом, который характеризуется наличием подходящего гидрофильного фрагмента и который нельзя легко удалить с волокна, или посредством нанесения на несмачиваемое гидрофобное волокно оболочки из гидрофильного полимера в процессе образования волокна или после него.

Используемый термин «одно целое» относится к различным частям одного цельного элемента, а не к отдельным структурам, связанным или размещенным совместно, или размещенным рядом друг с другом.

Термин «слой» при использовании в единственном числе может иметь двойное значение одного элемента или множества элементов.

Термин «машинное направление» (MD) относится к длине ткани в направлении, в котором она производится, в отличие от «направления, перпендикулярного машинному направлению» (CD), которое относится к ширине ткани в направлении, в целом перпендикулярном машинному направлению.

Термин «элемент» при употреблении в единственном числе может иметь двойное значение одного элемента или множества элементов.

Термин «нетканая ткань» или «нетканое полотно» в данном документе относится к полотну, имеющему структуру из отдельных волокон или нитей, которые переслаиваются, но без возможности идентификации, как в случае трикотажной ткани. Нетканые ткани или полотна были получены с помощью многих процессов, таких как, например, процессы по технологии мелтблаун, процессы получения фильерным способом, процессы получения кардочесанного полотна воздушной набивкой (также известные как BCW и TABCW) и т. д.

Термин «полотно спанбонд» в данном документе относится к полотну, содержащему по существу непрерывные волокна небольшого диаметра. Волокна формируют посредством экструдирования расплавленного термопластичного материала из множества мелких, обычно круглых, капилляров фильерного устройства, при этом диаметр экструдированных волокон затем быстро уменьшают, например, выводящим вытягиванием и/или другими хорошо известными механизмами получения фильерным способом. Производство полотен спанбонд описано и проиллюстрировано, например, в патентах США № 4340563, выданном Appel и соавт., № 3692618, выданном Dorschner и соавт., № 3802817, выданном Matsuki и соавт., № 3338992, выданном Kinney, № 3341394, выданном Kinney, № 3502763, выданном Hartman, № 3502538, выданном Levy, № 3542615, выданном Dobo и соавт. и № 5382400, выданном Pike и соавт., каждый из которых для всех целей включен в данный документ во всей своей полноте посредством ссылки. Волокна спанбонд в целом не являются клейкими при их осаждении на собирающую поверхность. Волокна спанбонд иногда могут иметь диаметры, составляющие меньше чем приблизительно 40 микрон и часто от приблизительно 5 до приблизительно 20 микрон.

Термины «супервпитывающий полимер», «супервпитывающий материал», «SAP» или «SAM», должны использоваться взаимозаменяемо и должны относиться к полимерам, которые могут впитывать и удерживать чрезвычайно большие количества жидкости относительно своей собственной массы. Влагопоглощающие полимеры, которые классифицируют как гидрогели, которые могут быть сшитыми, впитывают водные растворы благодаря образованию водородных связей и силам других полярных взаимодействий с молекулами воды. Способность SAP впитывать воду отчасти основывается на степени ионности (показатель концентрации ионов в водном растворе) и функциональных полярных группах SAP, которые обладают сродством к воде. SAP, как правило, получают в результате полимеризации акриловой кислоты, перемешанной с гидроксидом натрия I, в присутствии вещества-инициатора с образованием натриевой соли полиакриловой кислоты (иногда называемой полиакрилатом натрия). Для получения супервпитывающего полимера также используют другие материалы, такие как полиакриламидный сополимер, сополимер этилена и малеинового ангидрида, сшитая карбоксиметилцеллюлоза, сополимеры поливинилового спирта, сшитый полиэтиленоксид и привитый крахмалом сополимер полиакрилонитрила. Во впитывающих изделиях SAP может присутствовать в виде частиц, или волокон, или в виде покрытия, или другого материала или волокна.

Термины «частица», «в виде частиц» и т. п., при использовании вместе с термином «супервпитывающий полимер», относятся к форме отдельных единиц. Единицы могут предусматривать хлопья, волокна, скопления, гранулы, порошки, сферы, порошкообразные материалы или т. п., а также их комбинации. Частицы могут иметь любую необходимую форму: например, кубическую, стержнеобразную, многогранную, сферическую или полусферическую, закругленную или полузакругленную, угловую, неправильную и т. д.

Термины «супервпитывающий полимер в виде частиц» и «супервпитывающая полимерная композиция в виде частиц» относятся к форме супервпитывающего полимера и супервпитывающих полимерных композиций в отдельной форме, при этом «супервпитывающий полимер в виде частиц» и «супервпитывающие полимерные композиции в виде частиц» могут иметь размер частиц менее 1000 мкм или от приблизительно 150 мкм до приблизительно 850 мкм.

Термин «удерживающая способность (CRC) при центрифугировании», используемый в данном документе, относится к способности супервпитывающего полимера в виде частиц удерживать в себе жидкость после насыщения и подвергания центрифугированию в контролируемых условиях и выражается в виде граммов жидкости, удерживающейся на грамм веса образца (г/г) при измерении с использованием испытания на удерживающую способность при центрифугировании, изложенного в данном документе.

Термин «проницаемость геля» является свойством массы частиц в целом и относится к распределению частиц по размерам, по форме частиц и связанности открытых пор между частицами, модулю сдвига и поверхностной модификации набухшего геля. На практике проницаемость геля супервпитывающей полимерной композиции является измерением того, насколько быстро жидкость протекает через массу набухших частиц. Низкая проницаемость геля указывает на то, что жидкость не может легко протекать через супервпитывающую полимерную композицию, что в целом относится к блокировке геля, и на то, что любое принудительное течение жидкости (такое как второе нанесение мочи во время использования подгузника) должно использовать альтернативный путь (например, протечка подгузника).

Термин «полимер» включает, но без ограничения, гомополимеры, сoполимеры, например, блок-, привитые, статистические и чередующиеся сoполимеры, терполимеры и т. д., и их смеси и модификации. Кроме того, если нет конкретных ограничений, термин «полимер» должен включать все возможные конфигурационные изомеры материала. Эти конфигурации включают, но без ограничения, изотактические, синдиотактические и атактические симметрии.

Термин «время существования вихря» измеряет количество времени в секундах, требуемое для того, чтобы 2 грамма SAP остановили вихрь, созданный путем перемешивания 50 миллилитров солевого раствора при 600 оборотах в минуту на плите магнитной мешалки. Время, необходимое для остановки вихря, является указателем скорости впитывания в состоянии свободного набухания SAP.

Используемый в данном документе термин «весовой процент (%)» или «вес. %», относящийся к компонентам сухой супервпитывающей полимерной композиции в виде частиц, должен толковаться как такой, что основан на весе сухой супервпитывающей полимерной композиции, если в данном документе не указано иное.

Эти термины могут быть определены посредством дополнительного пояснения в остальных частях описания.

Как показано на фиг. 1—2, предмет 20 одежды проходит вдоль продольного направления 23 и поперечного направления 22 перпендикулярно продольному направлению 23. Используемые при описании различных вариантов осуществления предмета 20 одежды согласно аспектам настоящего изобретения термины «продольный» и «поперечный» употребляются в своем обычном значении, как указано центральной продольной осью 24 и центральной поперечной осью 25. Центральная продольная ось 24 лежит в плоскости изделия, когда изделие находится в полностью растянутом и горизонтально уложенном состоянии, в то время как передняя и задняя панели разделены и в целом параллельны вертикальной плоскости, которая делит пополам стоящего носящего на левую и правую половины тела при ношении изделия. Центральная поперечная ось 25 лежит в плоскости изделия и является в целом перпендикулярной центральной продольной оси 24. Предмет 20 одежды имеет переднюю область 30, имеющую передний поясной торцевой край 32, заднюю область 34, имеющую задний поясной торцевой край 36, и область 38 промежности, расположенную в продольном направлении между передней областью 30 и задней областью 34. Область 38 промежности имеет два противоположных в поперечном направлении боковых края 39 промежности. Предмет 20 одежды имеет длину 21 предмета одежды, которая проходит от переднего поясного торцевого края 32 до заднего поясного торцевого края 36.

Предмет 20 одежды содержит переднюю панель 40, которая имеет край 44, обращенный к ноге, передней панели, который отстоит в продольном направлении внутрь от переднего поясного торцевого края 32, а также первого и второго противоположных в поперечном направлении боковых краев 46, 48 передней панели. Предмет 20 одежды также содержит заднюю панель 41, которая имеет край 45, обращенный к ноге, задней панели, который отстоит в продольном направлении внутрь от заднего поясного торцевого края 36, а также первого и второго противоположных в поперечном направлении боковых краев 47, 49 задней панели. Термин «в продольном направлении внутрь (или внутри)», используемый для описания вариантов осуществления предмета одежды в данном документе, означает в продольном направлении к центральной поперечной оси 25. Аналогично термин «в поперечном направлении внутрь (или внутри)», используемый для описания вариантов осуществления предмета одежды в данном документе, означает в поперечном направлении к центральной продольной оси 24. Передняя панель 40 отстоит в продольном направлении от задней панели 41. Конкретные структуры передней и задней панелей 40, 41 описаны ниже относительно фиг. 3A—11B.

Пара боковых швов 84, 84 соединяет переднюю область 30 с задней областью 34, так что предмет 20 одежды имеет отверстие 27 для талии и пару отверстий 28 для ног. Боковые швы могут быть постоянными, но отрываемыми, например, посредством клея, при использовании термического связывания, связывания под давлением или связывания ультразвуковой сваркой, или могут более легко отсоединяться, а также повторно прикрепляться, например, посредством использования механических крепежных элементов.

Предмет 20 одежды может дополнительно содержать по меньшей мере один передний элемент 70, представляющий собой резинку для ног, расположенный смежно с краем 44, обращенным к ноге, передней панели, и/или по меньшей мере один задний элемент 75, представляющий собой резинку для ног, расположенный смежно с краем 45, обращенным к ноге, задней панели. Такие элементы 70 и/или 75, представляющие собой резинку для ног, способствуют дополнительному упругому закреплению вокруг отверстий 28 для ног для улучшения посадки и защиты от протекания предмета 20 одежды. Каждый элемент 70, 75, представляющий собой резинку для ног, может содержать одну ленту, полосу или нить (или т. п.) эластичного материала, или каждый из них может содержать две, три или более лент, полос или нитей (или т. п.) эластичного материала. Эластичные ленты, полосы, нити и т. п., подходящие для использования в одноразовых впитывающих предметах одежды, известны из данной области техники, одним примером являются эластичные элементарные нити торговой марки LYCRA, доступные от компании Dupont Corporation. В конкретных вариантах осуществления задний элемент 75, представляющий собой резинку для ног, и/или передний элемент 70, представляющий собой резинку для ног, проходит в поперечном направлении по всей ширине предмета одежды. В других вариантах осуществления, таких как наглядно проиллюстрированы на фиг. 1 и 2, задний элемент 75, представляющий собой резинку для ног, может содержать пару задних элементов, представляющих собой резинку для ног, таких как первый и второй задние элементы 76, 77, представляющие собой резинки для ног, расположенные на противоположных сторонах впитывающего композиционного материала 50. Подобным образом, передний элемент 70, представляющий собой резинку для ног, может содержать пару передних элементов, представляющих собой резинки для ног, таких как первый и второй передние элементы 71, 72, представляющие собой резинки для ног, расположенные на противоположных сторонах впитывающего композиционного материала 50. В предпочтительных вариантах осуществления, таких как наглядно проиллюстрированы на фиг. 1 и 2, каждый задний элемент 75, представляющий собой резинку для ног, может содержать множество эластомерных полос и/или каждый передний элемент 70, представляющий собой резинку для ног, может содержать множество эластомерных полос.

В конкретных вариантах осуществления впитывающий композиционный материал 50 соединен с передней панелью 40 и задней панелью 41 и между ними. Впитывающий композиционный материал 50 может содержать композиционную структуру, образованную из непроницаемого для жидкости барьерного слоя 52, имеющего ширину 53 и длину 51, впитывающего элемента 54, содержащего впитывающий материал, проницаемого для жидкости прокладочного материала 55 и/или эластичных элементов 56 для промежности. Используемый в данном документе термин «впитывающий материал» может означать волокнистый впитывающий материал, супервпитывающий материал (SAM) или комбинацию из обоих из волокнистого впитывающего материала и SAM. Впитывающий элемент 54 в некоторых вариантах осуществления может содержать слоистую структуру, которая содержит несколько областей из материалов, впитывающих жидкость, таких как волокнистый впитывающий материал и/или SAM. Впитывающий элемент 54 имеет длину 61 и ширину 63. Дополнительное описание иллюстративных впитывающих элементов 54 согласно настоящему изобретению представлено далее относительно фиг. 3—12.

Следует понимать, что иллюстративный предмет 20 одежды, подобный трусам, представляет собой только один возможный пример впитывающего изделия, которое можно использовать с описанными впитывающими элементами 54 согласно настоящему изобретению. Такие предметы 20 одежды, как те, что показаны на фиг. 1 и 2, могут быть в целом описаны как предметы одежды, образованные с использованием процесса изготовления в направлении, перпендикулярном машинному направлению (CD). Альтернативные иллюстративные предметы одежды, которые можно использовать с описанными впитывающими элементами 54, могут включать такие предметы одежды, которые образованы посредством процесса изготовления с использованием машинного направления (MD). В целом настоящее изобретение не предназначено для ограничения конкретно раскрытыми впитывающими предметами одежды. Вместо этого описанные впитывающие элементы 54 могут быть использованы в любой подходящей структуре каркаса для удерживания описанных впитывающих элементов 54 на носящем. В других возможных предусмотренных вариантах осуществления описанные впитывающие элементы 54 могут вообще не использоваться с какой-либо структурой каркаса. Вместо этого впитывающие элементы 54 могут быть сконструированы так, чтобы быть способными к размещению непосредственно в контакте с телом носящего, например, с использованием клея, нанесенного на элемент, расположенного на обращенной к телу поверхности впитывающих элементов 54.

На фиг. 3—12 изображены иллюстративные поперечные сечения впитывающего элемента 54, если смотреть по линии 3—3 по фиг. 2, согласно аспектам настоящего изобретения. В целом впитывающие элементы 54 согласно настоящему изобретению могут содержать несколько слоев, в том числе несколько отдельных слоев впитывающего материала.

В варианте осуществления по фиг. 3 иллюстративный впитывающий элемент содержит как нижний оберточный лист 101 сердцевины, так и верхний оберточный лист 103 сердцевины. Верхний оберточный лист 103 сердцевины может быть связан с нижним оберточным листом 101 сердцевины посредством капель 106 клея для шва. Хотя верхний оберточный лист 103 сердцевины показан как в целом обернутый вокруг элемента 54 для связывания с нижним оберточным листом 101 сердцевины, другие варианты осуществления могут содержать различные конфигурации нижнего оберточного листа 101 сердцевины и верхнего оберточного листа 103 сердцевины. Например, в некоторых вариантах осуществления как нижний оберточный лист 101 сердцевины, так и верхний оберточный лист 103 сердцевины могут частично обертывать элемент 54, или нижний оберточный лист 101 сердцевины может обертывать большую часть элемента 54 для связывания с верхним оберточным листом 103 сердцевины. Также в еще одних вариантах осуществления элемент 54 может содержать только один оберточный лист сердцевины. В таких вариантах осуществления один оберточный лист сердцевины может обертывать элемент 54 и связываться с самим собой посредством одной капли 106 клея для шва. В еще одних дополнительных вариантах осуществления, вместо связывания с самим собой, один оберточный лист сердцевины может обертывать элемент 54, но между концами оберточного листа сердцевины может быть зазор, таким образом остается часть элемента 54, не покрытая одним оберточным листом сердцевины (иногда это называется C-образной укладкой).

Нижний оберточный лист 101 сердцевины и верхний оберточный лист 103 сердцевины могут быть образованы из любых подходящих материалов. По меньшей мере верхний оберточный лист 103 сердцевины может быть проницаемым для жидкости и может хорошо функционировать при поглощении и капиллярном затекании текучей среды. В некоторых вариантах осуществления нижний оберточный лист 101 сердцевины также может быть проницаемым для жидкости и хорошо функционировать при поглощении и капиллярном затекании текучей среды. Хотя в других вариантах осуществления нижний оберточный лист 101 сердцевины может быть непроницаемым для жидкости, чтобы способствовать предотвращению вытекания жидкости из элемента 54 и/или предмета 20 одежды.

Оберточные листы 101 и/или 103 сердцевины могут содержать натуральные и синтетические волокна, такие как, но без ограничения, сложный полиэфир, полипропилен, ацетат, нейлон, полимерные материалы, целлюлозные материалы и их комбинации. В различных вариантах осуществления переносящий текучую среду слой 84 может быть гидрофильным. В различных вариантах осуществления оберточные листы 101 и/или 103 сердцевины могут быть гидрофобными и могут быть обработаны любым способом, известным в данной области техники, для придания им гидрофильных свойств. Несколько иллюстративных подходящих материалов включают тканевые материалы, материалы спанбонд и/или мелтблаун (например, материалы спанбонд-мелтблаун и материалы спанбонд-мелтблаун-спанбонд), материалы спанлейс, материалы HYDROKNIT®, которые представляют собой класс материалов, коммерчески доступных от Kimberly-Clark World Wide, Inc., уложенные воздухом материалы и коформные материалы. Более конкретно, оберточные листы 101, 103 сердцевины могут состоять из тканевых материалов, имеющих базовый вес от приблизительно 10 г/м2 до приблизительно 30 г/м2, материалов спанлейс, имеющих базовый вес от приблизительно 20 г/м2 до приблизительно 50 г/м2, материалов Hydroknit®, имеющих базовый вес от приблизительно 20 г/м2 до приблизительно 50 г/м2, уложенных воздухом материалов, имеющих базовый вес от приблизительно 30 г/м2 до приблизительно 50 г/м2, и коформных материалов, имеющих базовый вес от приблизительно 35 г/м2 до приблизительно 60 г/м2. Хотя это лишь некоторые примеры. Другие подходящие материалы и/или материалы, имеющие значения базового веса, отличные от вышеуказанных диапазонов, могут быть использованы в других вариантах осуществления. Например, может быть использован любой подходящий материал, известный специалисту в данной области техники, и базовый вес любых материалов, используемых для оберточных листов 101, 103 сердцевины может находиться в диапазоне от приблизительно 6 г/м2 до приблизительно 60 г/м2.

Впитывающий элемент 54 может быть интегрирован в ряд слоев, таких как слои 120, 122 и/или 124. Слой 120 может представлять собой впитывающий слой и может содержать по меньшей мере часть первой впитывающей области 132 элемента 54. Слой 122 может содержать упрочняющий материал 116, расположенный внутри впитывающего элемента 54, и в некоторых вариантах осуществления также может содержать часть первой впитывающей области 132. Слой 124 может представлять собой второй впитывающий слой и может содержать по меньшей мере часть второй впитывающей области 134 впитывающего элемента 54. Эти различные слои 120, 122 и 124 более подробно описаны далее.

Слой 120 может содержать впитывающий материал для обеспечения впитывающего элемента 54 с благоприятными качествами поглощения и хранения текучей среды. В некоторых вариантах осуществления слой 120 может состоять по существу только из впитывающего материала и по существу только из SAM в дополнительных вариантах осуществления. В настоящем изобретении фраза «по существу только» означает, что описанный материал может составлять больше или ровно 90 % от общего веса всего материала слоя или области. Соответственно, в настоящем изобретении слой 120 может содержать впитывающий материал, который в совокупности составляет больше или ровно 90 % от общего веса всего материала внутри слоя 120. В тех случаях, когда слой 120 содержит по существу только SAM, слой 120 может содержать количество SAM с весом, который больше или равен 90 % от общего веса всего материала слоя 120. В примере по фиг. 3 слой 120 изображен как содержащий частицы 115 SAM, но в других вариантах осуществления слой 120 также может содержать волокнистый впитывающий материал, такой как распушенная пульпа и т. п.

Впитывающий элемент 54 может содержать клеевой слой 105, расположенный между нижним оберточным листом 101 сердцевины и слоем 120. Этот клеевой слой 105 может способствовать стабилизации впитывающего материала в слое 120. То есть клеевой слой 105 может способствовать поддержанию впитывающего материала внутри слоя 120 в положении внутри элемента 54. Клеевой слой 105 может быть нанесен в соответствии с любым подходящим способом нанесения клея, известным в данной области техники, например, посредством нанесения распылением, или покрытия щелевым нанесением, или т. п. Дополнительно клеевой слой может быть нанесен в соответствии с любым подходящим узором клея. Например, клей внутри клеевого слоя 105 может быть нанесен в виде линий, завитков, спиралей, точек, в виде сетки или в виде любого другого подходящего узора. Клей клеевого слоя 105 может быть нанесен с плотностью от приблизительно 1,0 г/м2 до приблизительно 7,0 г/м2, или от приблизительно 2,0 г/м2 до приблизительно 6,0 г/м2, или от приблизительно 3,0 г/м2 до приблизительно 5,0 г/м2, или от приблизительно 3,0 г/м2 до приблизительно 4,0 г/м2, или от приблизительно 3,15 г/м2 до приблизительно 3,85 г/м2, или от приблизительно 3,25 г/м2 до приблизительно 3,75 г/м2, или от приблизительно 3,4 г/м2 до приблизительно 3,6 г/м2, или с любой другой подходящей плотностью.

Слой 122 расположен смежно со слоем 120 и может быть расположен непосредственно смежно со слоем 120 без материала между слоями 120, 122 (такими как клеевой слой). Однако в дополнительных вариантах осуществления между слоями 120, 122 может быть расположен клеевой слой. В целом слой 122 может содержать один или более упрочняющих материалов. В некоторых вариантах осуществления, например, как показано на фиг. 3, упрочняющий материал 116 может содержать нетканый материал, состоящий из множества отдельных волокон 117, такой как материал спанбонд или материал спанбонд-мелтблаун-спанбонд (SMS). В других вариантах осуществления нетканый материал может представлять собой пористый нетканый материал, такой как связанное кардочесанное полотно, полученное воздушной набивкой (TABCW), или химически связанные нетканые материалы или т. п. Упрочняющий материал 116 может иметь базовый вес от приблизительно 30 г/м2 до приблизительно 120 г/м2, или от приблизительно 35 г/м2 до приблизительно 110 г/м2, или от приблизительно 40 г/м2 до приблизительно 100 г/м2, или от приблизительно 40 г/м2 до приблизительно 90 г/м2, или от приблизительно 40 г/м2 до приблизительно 75 г/м2, или любой другой подходящий базовый вес.

В некоторых вариантах осуществления слой 122 может дополнительно содержать заключенный впитывающий материал. Используемые в данном документе волокна 117 упрочняющего материала 116 не рассматриваются как впитывающий материал, независимо от впитывающих свойств волокон 117. Например, в варианте осуществления по фиг. 3 слой 122 содержит заключенные частицы 115 SAM. Эти частицы 115 SAM могут быть расположены по всему упрочняющему материалу 116 слоя 122 и захвачены волокнами 117, тем самым способствуя стабилизации частиц 115 внутри упрочняющего материала 116.

В вариантах осуществления, где слой 122 содержит как упрочняющий материал 116, так и впитывающий материал (такой как частицы 115 SAM), оба слоя 120 и 122 могут образовывать первую впитывающую область 132 элемента 54. В целом количество впитывающего материала внутри первой впитывающей области 132 может составлять от приблизительно 4 грамм до приблизительно 12 грамм. Например, в тех случаях, когда впитывающий материал, расположенный внутри слоев 120, 122, содержит частицы 115 SAM, общий вес частиц 115 SAM, расположенных по всему слою 120 и слою 122, может составлять от приблизительно 4 грамм до приблизительно 12 грамм. Разумеется, впитывающий материал в слоях 120, 122 не обязательно должен состоять исключительно из частиц 115 SAM во всех вариантах осуществления. В дополнительных вариантах осуществления количество впитывающего материала, расположенного на всех участках слоев 120, 122, может составлять от приблизительно 5 грамм до приблизительно 11 грамм, или от приблизительно 6 грамм до приблизительно 10 грамм, или от приблизительно 7 грамм до приблизительно 9 грамм.

В некоторых конкретных вариантах осуществления количество по весу впитывающего материала, расположенного внутри слоя 122, может быть больше или меньше, чем количество впитывающего материала в слое 120. Например, в некоторых вариантах осуществления количество по весу впитывающего материала в слое 122 может составлять от приблизительно 30 % до приблизительно 70 % от общего количества впитывающего материала внутри первой впитывающей области 132 (например, слоев 120 и 122). В дополнительных вариантах осуществления количество по весу впитывающего материала в слое 122 может составлять от приблизительно 40 % до приблизительно 70 %, или от приблизительно 50 % до приблизительно 70 %, или от приблизительно 60 % до приблизительно 70 % от общего количества впитывающего материала внутри первой впитывающей области 132.

С целью определения количества впитывающего материала в различных слоях впитывающего элемента 54 элемент 54 может быть разобран следующим образом. Сначала слои 122 и 124 могут быть удалены со слоя 120. Например, любые связи между нижним оберточным листом сердцевины и верхним оберточным листом 103 сердцевины могут быть разрушены, и слои 122 и 124 вместе с верхним оберточным листом 103 сердцевины могут быть вытянуты из слоя 120. В результате этого нижний оберточный лист 101 сердцевины, включая клеевой слой 105 и слой 120, останется отделенным от остальных слоев. Поскольку известны размер и базовый вес оберточного листа 103 сердцевины, общий вес оберточного листа сердцевины может быть определен исходя из этой информации. Аналогично количество клея по весу внутри клеевого слоя 105 известно благодаря параметрам процесса, используемым для нанесения клея в клеевой слой 105. Соответственно, общее количество по весу впитывающего материала в слое 120 можно определить посредством взвешивания нижнего оберточного листа 101 сердцевины, содержащего клеевой слой 105 и слой 120, и вычитания веса оберточного листа 101 сердцевины и клея в клеевом слое 105.

Для определения количества впитывающего материала, заключенного внутри упрочняющего слоя 116, упрочняющий слой 116 может быть удален из верхнего оберточного листа 103 сердцевины и слоя 124 и взвешен. Например, упрочняющий слой 116 может быть просто аккуратно оторван от клеевого слоя 107. В таких вариантах осуществления этот этап может быть выполнен над сосудом для сбора любого сыпучего заключенного впитывающего материала, который выпадает во время разрыва. В качестве альтернативы, для снижения реакционной способности клея в клеевом слое 107 могут быть предприняты один или более этапов, чтобы обеспечить возможность более легкого удаления упрочняющего слоя 116, например, посредством использования удалителя клея или других способов, известных из данной области техники. Затем упрочняющий слой 116 может быть взвешен вместе с любым собранным сыпучим впитывающим материалом для определения общего веса упрочняющего слоя 116 и заключенного впитывающего материала. Поскольку известны размер и базовый вес упрочняющего слоя 116, общий вес впитывающего материала, заключенного внутри упрочняющего слоя 116, может быть определен посредством вычитания веса упрочняющего слоя 116 из измеренного веса.

Аналогично может быть определено количество впитывающего материала, расположенного внутри слоя 124. Например, верхний оберточный лист 103 сердцевины может быть удален посредством разрушения любых связей с нижним оберточным листом 101 сердцевины. Верхний оберточный лист 103 сердцевины затем можно снимать, открывая слой 124. Впитывающий материал внутри слоя 124 может быть собран в измерительный сосуд, который затем может быть взвешен для определения общего количества впитывающего материала внутри слоя 124. Для отделения любого волокнистого впитывающего материала от впитывающего материала в виде частиц могут быть предприняты дополнительные этапы, общеизвестные в данной области техники, для определения индивидуальных значений веса любых из этих отдельных компонентов. Любая из перечисленных процентных величин впитывающего материала либо внутри заданного слоя 120, 122 и 124, либо между любыми из слоев 120, 122 и 124 может быть легко определена после определения соответствующих абсолютных значений веса.

Слой 124 может представлять собой другой впитывающий слой, содержащий впитывающий материал. Как видно на фиг. 3—12, слой 124 расположен между верхним оберточным листом 103 сердцевины и упрочняющим материалом 116. Слой 124 также может образовывать вторую впитывающую область 134. В некоторых вариантах осуществления слой 124 может содержать по существу только волокнистый впитывающий материал, такой как впитывающие волокна 113, и в некоторых определенных вариантах осуществления может состоять на 100 % из волокнистого впитывающего материала. В других вариантах осуществления слой 124 может содержать по существу только супервпитывающий материал, такой как частицы 111 SAM, и в некоторых более определенных вариантах осуществления может состоять на 100 % из супервпитывающего материала. В еще одних дополнительных вариантах осуществления слой 124 может содержать смесь как впитывающих волокон 113, так и частиц 111 SAM, как на фиг. 3—12. В по меньшей мере некоторых из этих вариантов осуществления частицы 111 SAM и впитывающие волокна 113 могут быть расположены так, что слой 124 представляет собой относительно однородную смесь частиц 111 SAM и волокон 113.

В тех случаях, когда слой 124 содержит как частицы 111 SAM, так и впитывающие волокна 113, слой 124 может содержать различные количества частиц 111 SAM и впитывающих волокон 113 в разных вариантах осуществления. Например, слой 124 может содержать где-то от приблизительно 5 % до приблизительно 95 % по весу супервпитывающего материала. То есть от общего веса материала, который имеет слой 124, супервпитывающий материал может предусматривать где-то от приблизительно 5 % до приблизительно 95 % от общего веса. В дополнительных вариантах осуществления слой 124 может содержать где-то от приблизительно 10 % до приблизительно 90 % по весу супервпитывающего материала, или где-то от приблизительно 20 % до приблизительно 90 % по весу супервпитывающего материала, или где-то от приблизительно 30 % до приблизительно 90 % по весу супервпитывающего материала, или где-то от приблизительно 40 % до приблизительно 90 % по весу супервпитывающего материала, или где-то от приблизительно 50 % до приблизительно 90 % по весу супервпитывающего материала, или где-то от приблизительно 50 % до приблизительно 85 % по весу супервпитывающего материала, или где-то от приблизительно 50 % до приблизительно 80 % по весу супервпитывающего материала, или где-то от приблизительно 60 % до приблизительно 80 % по весу супервпитывающего материала. В таких вариантах осуществления, где слой 124 состоит на 100 % из впитывающего материала, остальная часть веса слоя 124 может состоять из волокнистого впитывающего материала.

При абсолютных значениях веса количество супервпитывающего материала в слое 124 может составлять от приблизительно 0 г до приблизительно 20 г, или от приблизительно 0 г до приблизительно 15 г, или от приблизительно 0 г до приблизительно 10 г, или от приблизительно 0 г до приблизительно 8 г, или от приблизительно 2 г до приблизительно 8 г, или от приблизительно 3 г до приблизительно 8 г, или от приблизительно 3 г до приблизительно 6 г, или от приблизительно 3 г до приблизительно 5 г. Абсолютный вес волокнистого впитывающего материала в слое 124 может составлять от приблизительно 0 г до приблизительно 20 г, или от приблизительно 0 г до приблизительно 15 г, или от приблизительно 0 г до приблизительно 10 г, или от приблизительно 0 г до приблизительно 8 г, или от приблизительно 2 г до приблизительно 8 г, или от приблизительно 2 г до приблизительно 6 г, или от приблизительно 2 г до приблизительно 5 г.

Другой признак элемента 54 может представлять собой отношение количества впитывающего материала внутри второй впитывающей области 134 к количеству впитывающего материала в первой впитывающей области 132. В некоторых вариантах осуществления количество по весу впитывающего материала внутри второй впитывающей области 134 может составлять от приблизительно 60 % до приблизительно 140 % от количества впитывающего материала внутри первой впитывающей области 132. В дополнительных вариантах осуществления количество по весу впитывающего материала внутри второй впитывающей области 134 может составлять от приблизительно 70 % до приблизительно 130 %, или от приблизительно 75 % до приблизительно 125 %, или от приблизительно 75 % до приблизительно 115 %, или от приблизительно 75 % до приблизительно 110 % от количества впитывающего материала внутри первой впитывающей области 132. Эти процентные величины включают весь впитывающий материал внутри областей 132, 134.

Другой аспект элемента 54 может представлять собой отношение количества супервпитывающего материала внутри второй впитывающей области 134 к количеству супервпитывающего материала в первой впитывающей области 132. В некоторых вариантах осуществления количество по весу супервпитывающего материала внутри второй впитывающей области 134 может составлять от приблизительно 30 % до приблизительно 70 % от количества супервпитывающего материала внутри первой впитывающей области 132. В дополнительных вариантах осуществления количество по весу супервпитывающего материала внутри второй впитывающей области 134 может составлять от приблизительно 35 % до приблизительно 65 %, или от приблизительно 35 % до приблизительно 60 %, или от приблизительно 40 % до приблизительно 60 % от количества супервпитывающего материала внутри первой впитывающей области 132.

В некоторых конкретных вариантах осуществления один тип SAM может быть использован на всех участках всех впитывающих слоев элемента 54. Например, в некоторых вариантах осуществления в слоях 120, 122 и/или 124 может быть использован тип SAM, обладающий следующими свойствами. Способы испытания, используемые при идентификации свойств SAM, дополнительно раскрыты в данном документе ниже.

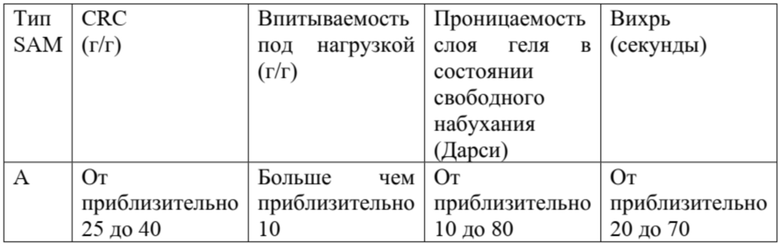

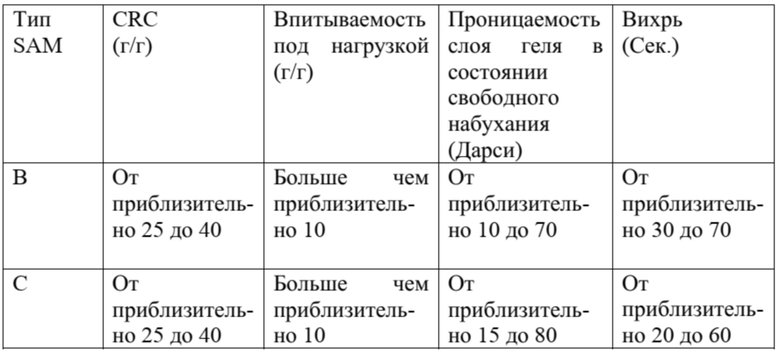

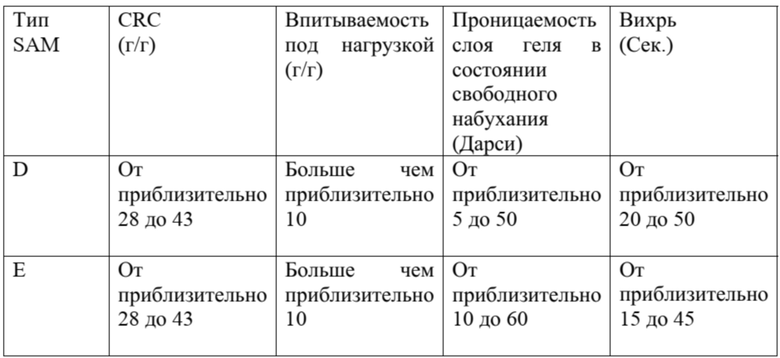

Таблица 1

В других вариантах осуществления два различных типа SAM могут быть смешаны вместе и использованы в слоях 120, 122 и/или 124. В таблице 2 далее подробно описаны два конкретных типа SAM и их свойства, которые могут проявлять положительные результаты изменения рабочих характеристик при смешивании вместе и использовании во впитывающих элементах 54 согласно настоящему изобретению.

Таблица 2

В таблице 3 подробно описаны дополнительные иллюстративные типы SAM и их свойства, которые могут проявлять положительные результаты изменения рабочих характеристик при использовании во впитывающих элементах 54 согласно настоящему изобретению в виде смеси для использования в слоях 120, 122 и/или 124.

Таблица 3

В еще одних дополнительных вариантах осуществления впитывающие элементы 54 согласно настоящему изобретению могут содержать любой один из SAM типов A, B, C, D или E или смесь любых SAM типов A, B, C, D и/или E. Например, в некоторых вариантах осуществления слои 120, 122 могут содержать любой из описанных SAM типов A, B, C, D или E. В тех же вариантах осуществления слой 124 может содержать тот же тип SAM или любой другой из SAM типов A, B, C, D и E. В других вариантах осуществления слои 120, 122 могут содержать смесь любых двух SAM типов A, B, C, D и E. В этих вариантах осуществления слой 124 может содержать любой из SAM типов A, B, C, D или E или смесь любых двух SAM типов A, B, C, D и E. В других вариантах осуществления слои 120, 122 могут содержать любой из SAM типов A, B, C, D или E, тогда как слой 124 содержит любые два из SAM типов A, B, C, D и E. В конкретных вариантах осуществления все слои 120, 122 и 124 могут содержать SAM типов A. В дополнительных вариантах осуществления слои 120, 122 могут содержать смесь SAM типов D и E, тогда как слой 126 содержит любой из SAM типов A, B, C, D или E. В качестве альтернативы, слой 126 может содержать смесь SAME типов B и C в таких вариантах осуществления.

Элемент 54 может дополнительно содержать клеевые слои 107 и 109. Клеевой слой 107 может быть расположен между упрочняющим материалом 116 и слоем 124. Клеевой слой 109 может быть расположен между слоем 124 и верхним оберточным листом 103 сердцевины. В целом эти клеевые слои 107, 109 могут быть подобны клеевому слою 105 с точки зрения, например, количества и/или плотности клея и типов клеев.

На фиг. 4—6 представлены дополнительные иллюстративные поперечные сечения элемента 54, если смотреть по линии 3—3 по фиг. 2, согласно дополнительным аспектам настоящего изобретения. Впитывающие элементы 54, изображенные на фиг. 3—5, могут быть в целом подобны описанным в отношении фиг. 3. Тем не менее, впитывающие элементы 54 в вариантах осуществления по фиг. 3—5 могут содержать один или более дополнительных слоев. Например, элемент 54 может дополнительно содержать один или более слоев 104 и/или 108 волокнистого материала, расположенных смежно с верхним оберточным листом 103 сердцевины и/или нижним оберточным листом 101 сердцевины соответственно. При наличии слои 104 и/или 108 волокнистого материала могут содержать любой нетканый материал, такой как любой из описанных в отношении оберточных листов 101, 103 сердцевины. В некоторых определенных вариантах осуществления слои 104 и/или 108 волокнистого материала могут содержать уложенный воздухом материал. Такие уложенные воздухом материалы могут иметь базовый вес, находящийся в диапазоне от приблизительно 40 г/м2 до приблизительно 60 г/м2 или от приблизительно 45 г/м2 до приблизительно 55 г/м2. Как можно увидеть на фиг. 3—5, в тех вариантах осуществления, где элемент 54 содержит один или более слоев 104 и/или 108 материала, элемент 54 дополнительно содержит дополнительные клеевые слои 110 и/или 112, расположенные смежно со слоями 104 и/или 108, при этом слои 104 и/или 108 расположены между дополнительными клеевыми слоями 110 и/или 112 и верхним оберточным листом 103 сердцевины или нижним оберточным листом 101 сердцевины. Эти клеевые слои 110 и/или 112 могут быть подобны другим клеевым слоям 105, 107 и/или 109, например, с точки зрения количества и/или плотности клея и типов клеев.

На фиг. 7—10 представлены поперечные сечения впитывающего элемента 54, если смотреть по линии 3—3 по фиг. 2, согласно дополнительным аспектам настоящего изобретения. На фиг. 7 изображен иллюстративный впитывающий элемент 54, дополнительно содержащий слой 126. Слой 126 может представлять собой еще один впитывающий слой и может содержать третью впитывающую область 136. В некоторых вариантах осуществления слой 126 может содержать по существу только впитывающий материал и в некоторых определенных вариантах осуществления может состоять на 100 % из впитывающего материала. Хотя он показан как содержащий лишь супервпитывающие частицы 114, в других вариантах осуществления слой 126 может содержать лишь волокнистый впитывающий материал, а также смесь как супервпитывающего материала, так и волокнистого впитывающего материала в дополнительных вариантах осуществления.

Количество впитывающего материала, расположенного внутри слоя 126, содержащего третью впитывающую область 136, может составлять от приблизительно 10 % до приблизительно 40 % по весу от количества впитывающего материала, расположенного внутри первой впитывающей области 132 и второй впитывающей области 134. Например, если количество впитывающего материала, расположенного внутри первой впитывающей области 132, составляет 8 г, и количество впитывающего материала, расположенного внутри второй впитывающей области 134, составляет 7 г, то количество впитывающего материала, расположенного внутри третьей впитывающей области 136, может составлять от приблизительно 10 % до приблизительно 40 % 15 г (например, от приблизительно 1,5 г до приблизительно 6 г). Тем не менее, в дополнительных вариантах осуществления количество впитывающего материала, расположенного внутри третьей впитывающей области 136, может составлять от приблизительно 12,5 % до приблизительно 35 %, или от приблизительно 15 % до приблизительно 30 %, или от приблизительно 17,5 % до приблизительно 25 % по весу от количества впитывающего материала, расположенного внутри первой впитывающей области 132 и второй впитывающей области 134.

На фиг. 8—10 проиллюстрированы дополнительные варианты осуществления впитывающего элемента 54, который содержит слой 126 и один или более дополнительных слоев 104 и/или 108 волокнистого материала. Например, на фиг. 8 изображен вариант осуществления, где впитывающий элемент 54 содержит как слой 126, так и нижний слой 108 волокнистого материала. На фиг. 9 изображен вариант осуществления, где впитывающий элемент 54 содержит как слой 126, так и верхний слой 104 волокнистого материала. На фиг. 10 изображен вариант осуществления, где впитывающий элемент 54 содержит все из слоя 126, верхнего слоя 104 волокнистого материала и нижнего слоя 108 волокнистого материала. В вариантах осуществления по фиг. 9 и 10 дополнительно изображен клеевой слой, клеевой слой 118. Этот дополнительный клеевой слой 118 расположен между слоем 126 и верхним слоем 104 волокнистого материала, тогда как клеевой слой 110 разделяет слой 126 и впитывающий слой 124, содержащий упрочняющий материал 116 в этих вариантах осуществления.

На фиг. 11 и 12 представлены поперечные сечения впитывающего элемента 54, если смотреть по линии 3—3 на фиг. 2, на которых изображены еще одни дополнительные варианты осуществления согласно настоящему изобретению. В варианте осуществления по фиг. 11 впитывающий элемент 54 содержит канал 140, имеющий более низкое содержание впитывающего материала, чем окружающие области, такие как области 148 и 149. Следует понимать, что области 148, 149 соответствуют областям впитывающего элемента 54, расположенным внутри того же слоя или слоев, что и канал 140. Если канал 140 расположен только внутри слоя 122, то области 148, 149 соответствуют областям слоя 122. Если канал 140 расположен с прохождением через оба слоя 122 и 124, то области 148, 149 соответствуют областям, проходящим через оба слоя 122, 124. Канал 140 дополнительно показан на фиг. 11 как проходящий через оба слоя 122, 124. Однако в некоторых вариантах осуществления канал 140 может проходить лишь через слой 122.

Как показано, канал 140 может иметь ширину 141 канала, которая проходит в поперечном направлении 22. В некоторых вариантах осуществления ширина 141 канала может составлять от приблизительно 5 % до приблизительно 40 % от общей ширины 63 впитывающего элемента. В дополнительных вариантах осуществления ширина 141 канала может составлять от приблизительно 5 % до приблизительно 35 %, или составлять от приблизительно 5 % до приблизительно 30 %, или составлять от приблизительно 5 % до приблизительно 25 %, или составлять от приблизительно 5 % до приблизительно 20 %, или составлять от приблизительно 5 % до приблизительно 15 %, или составлять от приблизительно 5 % до приблизительно 10 % от общей ширины 63 впитывающего элемента.

Канал 140 может дополнительно иметь продольную длину (не показана), которая проходит в продольном направлении 23. В некоторых вариантах осуществления продольная длина канала 140 может равняться продольной длине 61 впитывающего элемента 54. Однако в других вариантах осуществления продольная длина канала 140 может составлять лишь от приблизительно 25 % до приблизительно 90 % продольной длины 61 впитывающего элемента 54. В еще одних дополнительных вариантах осуществления продольная длина канала 140 может составлять от приблизительно 25 % до приблизительно 80 %, или от приблизительно 30 % до приблизительно 80 %, или от приблизительно 30 % до приблизительно 75 %, или от приблизительно 30 % до приблизительно 70 %, или от приблизительно 35 % до приблизительно 65 % от продольной длины 61 впитывающего элемента 54.

В конкретных вариантах осуществления может по существу отсутствовать впитывающий материал, расположенный внутри канала 140. Однако в других вариантах осуществления канал 140 может иметь относительно меньшее количество впитывающего материала, расположенного внутри канала 140, чем в областях вне канала, например областях 148, 149. Например, количество впитывающего материала внутри канала 140 может составлять от приблизительно 0,5 % до приблизительно 10 % по весу от количества впитывающего материала, расположенного внутри областей 148, 149. В качестве одного примера канал 140 проходит через оба слоя 120 и 122, и каждая из областей 148, 149 содержит впитывающий материал, имеющий суммарный вес 7 г, при этом общее количество впитывающего материала, расположенного внутри канала 140, может составлять от приблизительно 0,035 г до приблизительно 0,7 г.

На фиг. 12 изображен дополнительный примерный вариант осуществления впитывающего элемента 54, содержащего как первый канал 140, так и второй канал 144, а также дополнительную центральную область 147. В целом, второй канал 144 может быть подобным по отношению к описанным выше признакам для канала 140. В качестве одного примера второй канал 144 может иметь ширину 145 второго канала, и второй канал 145 может быть подобным ширине, описанной применительно к ширине 144 канала. Дополнительно количество любого впитывающего материала, расположенного внутри второго канала 144, может быть подобно тому, которое описано применительно к каналу 140.

На фиг. 13 представлено схематическое изображение способа 200 изготовления впитывающих элементов 54 согласно настоящему изобретению. На первом этапе нижний оберточный лист 201 сердцевины может быть размотан с катушки материала. Нижний оберточный лист 201 сердцевины может соответствовать нижнему оберточному листу 101 сердцевины, описанному ранее относительно впитывающих элементов 54 согласно настоящему изобретению. Первый клей 205 может быть нанесен на нижний оберточный лист 201 сердцевины посредством устройства 210 для нанесения клея, образуя первый клеевой слой на нижнем оберточном листе 201 сердцевины. Клей 205, образующий первый клеевой слой, может соответствовать описанному ранее клею 105. Например, клей 205 может быть нанесен любым способом, узором и/или в базовом весе, описанными относительно клея 105.

Упрочняющий материал 202 также может быть размотан с катушки и может быть дополнительно соединен с нижним оберточным листом 201 сердцевины, при этом клей 205 зажат между нижним оберточным листом 201 сердцевины и упрочняющим материалом 202. Упрочняющий материал 202 может соответствовать упрочняющему материалу 116, описанному выше. Несмотря на то, что он показан нанесенным на нижний оберточный лист 201 сердцевины на фиг. 13 (и на фиг. 14), в альтернативных вариантах осуществления клей 205 может быть нанесен на упрочняющий материал 202 на стороне упрочняющего материала 202, расположенного смежно с нижним оберточным листом 201 сердцевины, когда лист 201 и материал 202 соединены вместе.

Затем объединенные нижний оберточный лист 201 сердцевины и упрочняющий материал 202 транспортируют к вакуумному конвейеру 240, через который воздух втягивается через нижний оберточный лист 201 сердцевины и упрочняющий материал 202 и проходит внутрь вакуумного конвейера 240. В то время как нижний оберточный лист 201 сердцевины и упрочняющий материал 202 расположены над вакуумным конвейером 240, супервпитывающий материал может быть диспергирован поверх упрочняющего материала 202 и на него. Например, супервпитывающий материал может храниться в загрузочной воронке 215 и может быть распределен через канал 216 на упрочняющем материале 202. В некоторых вариантах осуществления супервпитывающий материал распределяют дозированным образом так, чтобы определенное количество супервпитывающего материала осаждалось на упрочняющем материале 202. В различных вариантах осуществления количество супервпитывающего материала, осажденного на упрочняющем материале 202, может совпадать с количеством супервпитывающего материала, содержащегося внутри слоев 120, 122 впитывающих элементов 54, описанных выше.

Затем нижний оберточный лист 201 сердцевины, упрочняющий материал 202 и осажденный супервпитывающий материал транспортируют на второй вакуумный конвейер 242, хотя использование одного или более вакуумных конвейеров не должно истолковываться как ограничивающий признак способа 200. Затем на упрочняющий материал 202 наносят второй клей 207 посредством устройства 211 для нанесения клея, на ту же сторону упрочняющего материала 202, на которой был осажден супервпитывающий материал, с образованием сердцевины в частичном сборе из нижнего оберточного листа 201 сердцевины, клея 205, упрочняющего материала 202, осажденного супервпитывающего материала и клея 207. Клей 207 может образовывать второй клеевой слой, который может соответствовать описанному ранее клеевому слою 107.

Эту сердцевину в частичном сборе затем перемещают через формовочную камеру 230. Внутри формовочной камеры 230 впитывающий материал осаждается на формовочном барабане 228, который вращается в направлении стрелки 229. Формовочный барабан 228 может быть соединен с источником вакуума, втягивающим воздух через барабан, тем самым способствуя осаждению впитывающего материала на барабан 228. Впитывающий материал, осажденный на формовочном барабане 228, соответствует впитывающему материалу, который образует слой 124 впитывающих элементов 54 согласно настоящему изобретению. В варианте осуществления по фиг. 13 впитывающий материал внутри формовочной камеры 230 содержит как волокнистый впитывающий материал 222, так и супервпитывающий материал 224 в виде частиц. Волокнистый впитывающий материал 222 подается установкой 220 для выработки волокна, тогда как супервпитывающий материал 224 в виде частиц подается загрузочной воронкой 217 и транспортируется в камеру 230 через трубопровод 218. Количества волокнистого впитывающего материала, подаваемого установкой 220 для выработки волокна и супервпитывающего материала 224 в виде частиц, подаваемого загрузочной воронкой 217 в камеру 230, могут быть дозированы таким образом, чтобы осадить требуемое количество материалов 222, 224 на формовочный барабан 228. В различных вариантах осуществления количества материалов 222, 224, которые осаждаются на формовочный барабан 228, могут соответствовать количествам волокнистых впитывающих материалов и/или впитывающих материалов в виде частиц, расположенных внутри слоя 124 впитывающих элементов, описанных ранее.

Следует понимать, что хотя на фиг. 13 и 14 изображены как волокнистый впитывающий материал 222, так и супервпитывающий материал 224 в виде частиц, объединенные и осажденные на барабан 228, в других вариантах осуществления впитывающий материал, осажденный на барабан 228, может содержать только один из волокнистого впитывающего материала и супервпитывающего материала в виде частиц. Например, варианты осуществления впитывающих элементов 54, описанные ранее, включают варианты осуществления, где слой 124 содержит только волокнистый впитывающий материал, и варианты осуществления, где слой 124 содержит только супервпитывающий материал в виде частиц. В случае, если камера 230 содержит как волокнистый впитывающий материал 222, так и супервпитывающий материал 224 в виде частиц, потока воздуха внутри формовочной камеры 230 может быть достаточно для смешивания волокнистого впитывающего материала 222 и супервпитывающего материала 224 в виде частиц, как показано в области 226 камеры 230, так что материалы 222, 224 осаждаются на барабане 228 в виде по существу однородной смеси.

По мере того, как поверхность формовочного барабана 228 приближается к сердцевине в частичном сборе, расположенной на вакуумном конвейере 242, впитывающий материал, осажденный на барабане 228, отделяют от барабана 228 и соединяют с клеем 207, расположенным на упрочняющем материале 202. Например, барабан 228 может быть выполнен таким образом, что поток воздуха через барабан блокируется в области барабана вблизи вакуумного конвейера 242. Этого может быть достаточно для отделения осажденного впитывающего материала от барабана 228 и соединения с сердцевиной в частичном сборе. В других вариантах осуществления барабан 228 может продувать воздух через поверхность барабана, тем самым заставляя осажденный впитывающий материал отходить от поверхности барабана.

Далее сердцевину в частичном сборе, содержащую осажденный впитывающий материал, соединяют с верхним оберточным листом 203 сердцевины, который может быть размотан с катушки. В вариантах осуществления по фиг. 13 и 14 третий клей 209 наносят посредством устройства 212 для нанесения клея на верхний оберточный лист 203 сердцевины перед оборачиванием верхнего оберточного листа 203 сердцевины поверх сердцевины в частичном сборе. Этот третий клей 209 может образовывать клеевой слой, который может соответствовать клеевому слою 109. Как можно видеть, третий клей 209 наносят на верхний оберточный лист 203 сердцевины таким образом, что третий клей расположен между верхним оберточным листом 203 сердцевины и сердцевиной в частичном сборе. Однако в других вариантах осуществления третий клей 209 может быть нанесен непосредственно на сердцевину в частичном сборе, а не на верхний оберточный лист 203 сердцевины, до нанесения верхнего оберточного листа 203 сердцевины на сердцевину в частичном сборе.

На фиг. 14 представлено схематическое изображение альтернативного способа 200’ изготовления впитывающих элементов 54 согласно настоящему изобретению. Способ 200’ подобен способу 200, за исключением того, что способ 200’ включает нанесение супервпитывающего материала в виде частиц на упрочняющий материал 202 другим образом. Как можно видеть на фиг. 13, способ 200 описывает нанесение супервпитывающего материала в виде частиц на упрочняющий слой 202 со стороны, расположенной удаленно от нижнего оберточного листа 201 сердцевины. В отличие от этого, в способе 200’ дополнительно предусмотрены дополнительный вакуумный конвейер 246 и компоненты 204 для обработки полотна. Способ включает перемещение упрочняющего слоя к вакуумному конвейеру 246 без нижнего оберточного листа 201 сердцевины и осаждение супервпитывающего материала в виде частиц на упрочняющем слое 202 в то время, когда упрочняющий слой 202 расположен над вакуумным конвейером 246. После расположения супервпитывающего материала в виде частиц на упрочняющий слой 202, нижний оберточный лист 201 сердцевины и упрочняющий слой 202 соединяют вместе. Примечательно, что способ 200’ показывает нанесение супервпитывающего материала в виде частиц на сторону упрочняющего слоя 202, которая расположена смежно с нижним оберточным листом 201 сердцевины, в то время как способ 200 показывает нанесение супервпитывающего материала в виде частиц на сторону упрочняющего слоя 202, расположенную удаленно от нижнего оберточного листа 201 сердцевины.

Разумеется, способы 200 и/или 200’ могут быть модифицированы одним или более путями для включения применения одного или более дополнительных слоев впитывающего материала, материала полотна и/или клея. Например, на фиг. 4—10 изображены варианты осуществления впитывающего элемента 54, где впитывающий элемент содержит дополнительные слои, такие как слои 104, 108, представляющие собой слои материала, и/или слой 126 впитывающего материала с одним или более клеевыми слоями 110, 112, 118. Соответственно, предусмотренные альтернативные способам 200, 200’ способы включают нанесение на слои 110, 112 и/или 126 одного или более клеевых слоев 110, 112, 118 при необходимости, для образования описанных впитывающих элементов 54.

Испытание на удерживающую способность при центрифугировании (CRC)

В испытании на CRC измеряется способность супервпитывающей полимерной композиции в виде частиц удерживать в себе жидкость после насыщения и подвержения центрифугированию в контролируемых условиях. Полученную удерживающую способность выражают в граммах удерживаемой жидкости на грамм веса образца (г/г). Испытание на CRC может быть выполнено либо до, либо после подвержения супервпитывающей полимерной композиции в виде частиц испытанию обработкой, как изложено в данном документе. Образец, который должен быть испытан, получают из частиц, которые предварительно просеиваются через сито с размером ячеек 30 меш по американскому стандарту и удерживаются на сите с размером ячеек 50 меш по американскому стандарту. В результате образец супервпитывающей полимерной композиции в виде частиц содержит частицы с размером в диапазоне от приблизительно 300 до приблизительно 600 микрон. Частицы могут быть предварительно просеяны вручную или автоматически.

Удерживающую способность измеряют посредством помещения приблизительно 0,20 грамма предварительно просеянного образца супервпитывающей полимерной композиции в виде частиц в водопроницаемый пакетик, который будет содержать образец, тогда как раствор, применяемый при испытаниях (0,9 весового процента хлорида натрия в дистиллированной воде), может свободно впитываться образцом. Термосвариваемый материал для чайного пакетика, такой как доступен от компании Dexter Corporation (офис которой находится в Виндзор Локс, Коннектикут, США), в качестве термосвариваемой фильтровальной бумаги с обозначением образца 1234T, хорошо подходит для большинства применений. Пакетик образуют посредством сгибания образца 5 дюймов на 3 дюйма из материала пакетика пополам и термического сваривания двух открытых кромок с образованием прямоугольного пакета 2,5 дюйма на 3 дюйма. Сварные швы составляют приблизительно 0,25 дюйма внутри кромки материала. После размещения образца внутри пакета оставшуюся открытую кромку пакета также термически сваривают. Пустые пакетики также изготавливают для выполнения функции контрольных образцов. Три образца готовят для каждой супервпитывающей полимерной композиции в виде частиц, которая должна быть испытана.

Сваренные пакетики погружают в чашу, содержащую раствор, применяемый при испытаниях, при температуре приблизительно 23°C, при этом следует убедиться в том, что пакетики прижаты до тех пор, пока они не будут полностью смочены. После смачивания образцы супервпитывающей полимерной композиции в виде частиц остаются в растворе в течение приблизительно 30 минут, по истечении которых их извлекают из раствора и временно кладут на невпитывающую плоскую поверхность.