ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Супервпитывающий полимер (SAP) представляет собой синтетический полимерный материал, способный впитывать влагу от приблизительно 500 до приблизительно 1000 раз больше своего веса, и все изготовители представили его под разными названиями, например SAM (материал с суперпоглощательной способностью), AGM (впитывающий гелевый материал) и т. п. Такие супервпитывающие полимеры стали применять на практике в гигиенических изделиях, и теперь они широко используются для производства впитывающих изделий личной гигиены, таких как одноразовые подгузники для младенцев и детей, трусы для приучения к горшку, трусы для подростков, гигиенические продукты для женщин, предметы одежды для взрослых, страдающих недержанием, и т. п.

Для впитывающих изделий личной гигиены супервпитывающий полимер в целом смешивается с распушенным/целлюлозным материалом для получения впитывающих сердцевин. Тем не менее в последние годы предпринимались попытки создания впитывающих изделий личной гигиены с меньшей толщиной. Будучи частью таких попыток, активно ведется разработка так называемых бесцеллюлозных подгузников и т. п., в которых содержание целлюлозы снижено или целлюлоза не используется вообще.

Как описано выше, в случае впитывающих изделий личной гигиены, в которых содержание целлюлозы снижено или целлюлоза не используется, супервпитывающий полимер содержится в относительно высокой пропорции, и эти супервпитывающие полимерные частицы неизбежно содержаться во впитывающем изделии в одном или нескольких слоях. Чтобы супервпитывающие полимерные частицы, содержащиеся в одном или нескольких слоях, впитывали жидкость, такую как моча, более эффективно, супервпитывающий полимер должен в целом демонстрировать более высокую скорость впитывания при высокой впитывающей способности и проницаемости для жидкости.

Поэтому в последние годы непрерывно предпринимались попытки получить и предоставить супервпитывающий полимер, демонстрирующий улучшенную скорость впитывания.

Наиболее распространенным способом увеличения скорости впитывания может быть способ расширения площади поверхности супервпитывающего полимера путем формирования внутри супервпитывающего полимера пористой структуры и/или уменьшения размера супервпитывающих полимерных частиц.

Таким образом, для расширения площади поверхности супервпитывающего полимера традиционно применяли способ формирования пористой структуры в базовом полимерном порошке путем осуществления сшивающей полимеризации с применением пенообразующего средства на основе карбоната или способ формирования пористой структуры путем создания пузырьков в мономерной смеси в присутствии поверхностно-активного вещества и/или диспергирующего средства с последующим осуществлением сшивающей полимеризации и т. п. Кроме того, для расширения площади поверхности пробовали уменьшить размер супервпитывающих полимерных частиц.

Тем не менее достичь любым способом, ранее известным из уровня техники, скорости впитывания определенного уровня или выше с сохранением высокой впитывающей способности и проницаемости для жидкости, что является решающим для впитывающих способностей впитывающих изделий личной гигиены, было затруднительным.

Кроме того, в традиционных способах неизменным является использование чрезмерного количества пенообразующих средств и/или поверхностно-активных веществ для получения супервпитывающего полимера с более улучшенной скоростью впитывания. В результате для них характерны недостатки в отношении различных физических свойств, например значительное уменьшение поверхностного натяжения, размера частиц, проницаемости для жидкости или объемной плотности супервпитывающего полимера.

Таким образом, по-прежнему существует постоянная необходимость в обеспечении более высокой скорости впитывания при высокой впитывающей способности и проницаемости для жидкости для супервпитывающей полимерной композиции, что обеспечит предпочтительные характеристики, когда супервпитывающий полимер будет внедрен во впитывающее изделие.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предложено впитывающее изделие, которое содержит верхний покровный лист, нижний покровный лист и впитывающую сердцевину. Впитывающая сердцевина содержит как волокнистый материал, так и супервпитывающую полимерную композицию в виде частиц. Супервпитывающая полимерная композиция в виде частиц демонстрирует предпочтительные характеристики при определенных скорости впитывания, поверхностном натяжении, объемной плотности, удерживающей способности при центрифугировании, поглощательной способности под нагрузкой, проницаемости слоя геля и размере частиц.

В одном варианте осуществления настоящее изобретение касается впитывающего изделия, которое содержит верхний покровный лист, нижний покровный лист и впитывающую сердцевину, расположенную между верхним покровным листом и нижним покровным листом. Впитывающая сердцевина содержит волокнистый материал и супервпитывающую полимерную композицию в виде частиц. Супервпитывающая полимерная композиция в виде частиц содержит базовый полимерный порошок, содержащий первый сшитый полимер водорастворимого этиленненасыщенного мономера, содержащий кислотную группу супервпитывающей полимерной композиции. Супервпитывающая полимерная композиция в виде частиц имеет скорость впитывания (также известную как «время существования вихря»), измеренную способом проверки времени существования вихря, 5-35 секунд, поверхностное натяжение 65-72 мН/м, объемную плотность 0,50-0,65 г/мл, удерживающую способность при центрифугировании (CRC) 23 г/г или более, поглощательную способность под нагрузкой (AUL) при 0,9 фунта на квадратный дюйм 14 г/г или более, проницаемость слоя геля (GBP) 10 дарси или более и размер частиц 150-850 мкм. Кроме того, в изделиях из супервпитывающей полимерной композиции в виде частиц частицы с размером частиц 600 мкм или более составляют меньше чем 12% по весу композиции, а частицы с размером частиц 300 мкм или менее составляют меньше чем 20% по весу композиции.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

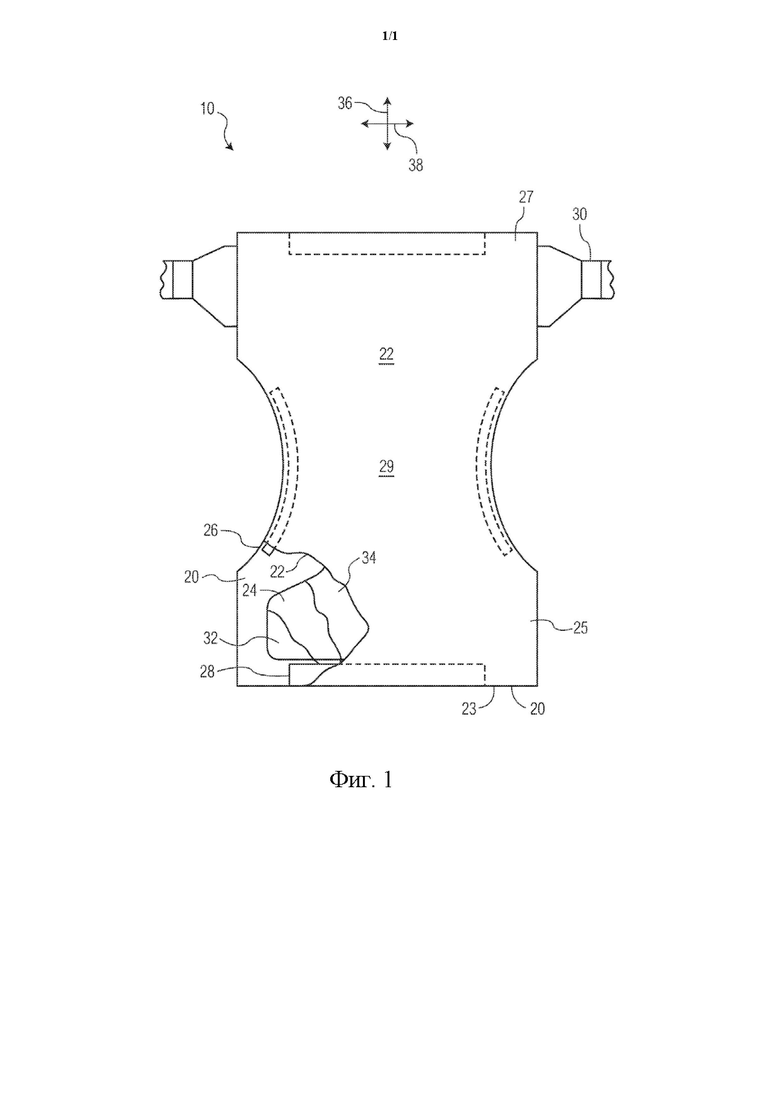

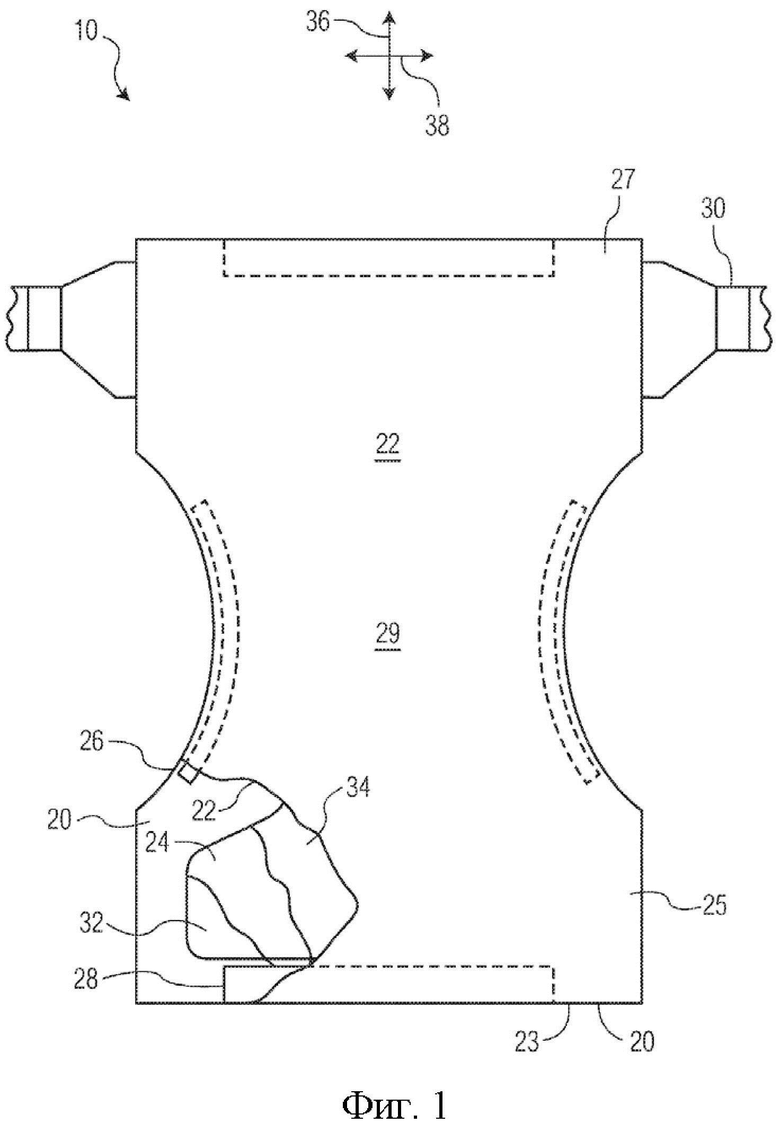

Фиг. 1 представляет собой вид сверху в плане с частичным разрезом впитывающего изделия в растянутом и уложенном горизонтально состоянии с поверхностью изделия, которая контактирует с кожей носящего, обращенной к смотрящему.

ОПРЕДЕЛЕНИЯ

При представлении элементов настоящего раскрытия или его предпочтительного варианта (вариантов) осуществления употребление форм существительного в единственном или множественном числе предполагает наличие одного или более элементов.

Предполагается, что слова «содержащий», «включающий» и «имеющий» имеют охватывающий смысл и означают, что могут существовать дополнительные элементы кроме перечисленных элементов.

Термин «впитывающее изделие» относится к устройствам, которые впитывают и удерживают выделения организма, и, более конкретно, относится к устройствам, которые расположены вплотную или близко к телу носящего для впитывания и удержания различных выделений, выделяемых из организма. Впитывающие изделия могут включать подгузники, трусы-подгузники, открытые подгузники, обложки для подгузников, имеющие застежки для застегивания подгузника, трусы для приучения к горшку, нижнее белье для взрослых с недержанием, средства личной гигиены для женщин, прокладки для груди, гигиенические коврики, детские нагрудники, средства для перевязки ран и т. п. Используемый в данном документе термин «выделения организма» включает, но без ограничения, мочу, кровь, вагинальные выделения, грудное молоко, пот и фекальные массы.

Термин «впитывающая сердцевина» для целей настоящего изобретения предпочтительно понимается означающим конструкцию, которая в случае впитывающего изделия, например, подгузника, может располагаться между верхним слоем, непроницаемым для жидкостей на водной основе и обращенным в сторону от тела носящего, и нижним слоем, проницаемым для жидкостей на водной основе и обращенным к телу носящего, и основная функция которого заключается в том, чтобы впитывать и удерживать эти жидкости, например, кровь или мочу, поглощенные впитывающим изделием. Сама впитывающая сердцевина предпочтительно не содержит систему поглощения, верхний слой и нижний слой впитывающего изделия.

Термины «продольный» и «поперечный» употребляются в своем традиционном значении, как показано с помощью продольной и поперечной осей, изображенных на фиг. 1. Продольная ось лежит в плоскости изделия и в целом параллельна вертикальной плоскости, которая делит тело стоящего носящего на левую и правую половины, когда изделие надето. Поперечная ось лежит в плоскости изделия, в целом перпендикулярной продольной оси.

Термин «полимер» включает, но без ограничения, гомополимеры, coполимеры, например блок-, привитые, статистические и чередующиеся coполимеры, терполимеры и т. д., а также их смеси и модификации. Кроме того, если нет конкретных ограничений, термин «полимер» должен включать все возможные конфигурационные изомеры материала. Эти конфигурации включают, но без ограничения, изотактические, синдиотактические и атактические симметрии.

Термин «супервпитывающий полимер», используемый в данном документе, относится к набухающим в воде, водонерастворимым органическим или неорганическим материалам, включая супервпитывающие полимеры и супервпитывающие полимерные композиции, способные при наиболее благоприятных условиях поглощать по меньшей мере в 10 раз больше от своего веса, или по меньшей мере в 15 раз больше от своего веса, или по меньшей мере в 25 раз больше от своего веса в водном растворе, содержащем 0,9 весового процента хлорида натрия.

Термин «супервпитывающая полимерная композиция», используемый в данном документе, относится к супервпитывающему полимеру, содержащему средство для поверхностного сшивания согласно настоящему изобретению.

Термин «поверхностная сшиваемость», используемый в данном документе, относится к уровню функциональных сшиваний вблизи поверхности супервпитывающей полимерной частицы, которые в целом превышают уровень функциональных сшиваний внутри супервпитывающей полимерной частицы. Используемый в данном документе термин «поверхность» описывает обращенные наружу границы частицы.

Термины «частица», «в виде частиц» и тому подобное при использовании вместе с термином «супервпитывающая полимерная композиция» относятся к форме отдельных единиц. Единицы могут предусматривать хлопья, волокна, скопления, гранулы, порошки, сферы, порошкообразные материалы и т. п., а также их комбинации. Частицы могут иметь любую необходимую форму: например, кубическую, стержнеобразную, многогранную, сферическую или полусферическую, закругленную или полузакругленную, угловую, неправильную и т. д.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение относится к впитывающему изделию, имеющему верхний покровный лист, нижний покровный лист и впитывающую сердцевину, расположенную между верхним листом и нижним листом. Впитывающая сердцевина содержит супервпитывающие полимерные композиции в виде частиц, которые впитывают воду, жидкости на водной основе, кровь и т. п. Супервпитывающие полимерные композиции в виде частиц согласно изобретению обладают превосходными эксплуатационными свойствами и будут дополнительно подробно описаны в данном документе. Сначала представлено описание стандартного впитывающего изделия, с которым супервпитывающие полимерные композиции в виде частиц могут быть использованы.

Стандартное впитывающее изделие может быть описано со ссылкой на фиг. 1. На фиг. 1 показано представленное в качестве примера одноразовое впитывающее изделие 10, которое представляет собой одноразовый подгузник для младенцев, в котором применяется супервпитывающая полимерная композиция в виде частиц согласно изобретению. Этот пример использования супервпитывающей полимерной композиции в виде частиц в одноразовом подгузнике для младенцев предназначен быть показательным и не имеющим ограничительного характера; супервпитывающие полимерные композиции в виде частиц согласно изобретению могут быть использованы аналогично с другими типами и конструкциями впитывающих изделий. Одноразовое впитывающее изделие 10 содержит нижний покровный лист, или (наружное покрытие), 20, проницаемый для жидкости верхний покровный лист (или обращенный к телу прокладочный материал) 22, расположенный напротив нижнего покровного листа 20, и впитывающую сердцевину 24, такую как впитывающая прокладка, которая расположена между верхним покровным листом 22 и нижним покровным листом 20. Изделие 10 имеет наружную поверхность 23, переднюю область 25 талии, заднюю область 27 талии и область 29 промежности, соединяющую переднюю и заднюю области 25, 27 талии. Нижний покровный лист 20 определяет длину и ширину, которые в проиллюстрированном аспекте совпадают с длиной и шириной изделия 10. Впитывающая сердцевина 24 в целом имеет длину и ширину, которые меньше длины и ширины нижнего покровного листа 20 соответственно. Таким образом, крайние части изделия 10, такие как крайние секции нижнего покровного листа 20, могут проходить за пределы концевых кромок впитывающей сердцевины 24. В проиллюстрированных аспектах, например, нижний покровный лист 20 проходит наружу за концевые крайние кромки впитывающей сердцевины 24 для образования боковых краев и торцевых краев изделия 10. Верхний покровный лист 22 в целом имеет одинаковую протяженность с нижним покровным листом 20, однако при необходимости может факультативно охватывать область, которая больше или меньше области нижнего покровного листа 20. Иными словами, верхний покровный лист 22 соединен с нижним покровным листом 20, будучи наложенным сверху. Нижний покровный лист 20 и верхний покровный лист 22 предназначены для обращения при использовании к одежде и телу носящего соответственно.

Для предоставления улучшенной посадки и способствования снижению протекания выделений организма из изделия 10, боковым краям и торцевым краям изделия может быть придана эластичность посредством подходящих элементов, представляющих собой резинки, таких как одна или несколько полос, представляющих собой резинки. Полосы, представляющие собой резинки, могут состоять из натурального или синтетического каучука и им факультативно под воздействием тепла может быть придана усадка или эластичность. Например, как наглядно показано на фиг. 1, изделие 10 может содержать резинки 26 для ног, которые выполнены с возможностью функционального образования складок и сбора боковых краев изделия 10, для предоставления эластичных лент для ног, которые могут плотно прилегать к ногам носящего, для снижения протекания и предоставления улучшенного комфорта и внешнего вида. Подобным образом, резинки 28 на талии могут быть использованы для придания эластичности торцевым краям изделия 10 для обеспечения эластичных поясов. Резинки 28 на талии выполнены с возможностью функционального образования складок и сбора поясных секций для обеспечения эластичной, удобно облегающей посадки вокруг талии носящего. В проиллюстрированных аспектах элементы, представляющие собой резинки, проиллюстрированы в своем несжатом растянутом состоянии для ясности.

Крепежные средства, такие как крепления 30, типа застежки-липучки, могут быть использованы для закрепления изделия 10 на носящем. В качестве альтернативы могут быть использованы другие крепежные средства, такие как пуговицы, заклепки, застежки, крепления на основе клейкой ленты, крепления на основе межмолекулярного сцепления, крепления типа грибок-петля, пояс и так далее, а также сочетания, включающие по меньшей мере одно из вышеизложенных креплений. Кроме того, может быть предоставлено больше двух креплений, в частности, если изделие 10 должно быть предоставлено в предварительно закрепленной конфигурации.

Изделие 10 может дополнительно содержать другие слои между впитывающей сердцевиной 24 и верхним покровным листом 22 или нижним покровным листом 20. Например, изделие 10 может также включать принимающий распределяющий слой 34, расположенный между верхним покровным листом 22 и впитывающей сердцевиной 24, для предотвращения скапливания жидких выделений и дополнительного улучшения воздухообмена и распределения жидких выделений внутри изделия 10.

Изделие 10 может иметь различные подходящие формы. Например, изделие 10 может иметь общую прямоугольную форму, Т-образную форму или приблизительно форму песочных часов. В показанном аспекте изделие 10 имеет в целом I-образную форму. Изделие 10 дополнительно определяет продольное направление 36 и поперечное направление 38. Другие подходящие компоненты изделия, которые могут быть включены во впитывающие изделия, включают герметичные отвороты, поясные отвороты, эластичные боковые панели и тому подобное. Примеры возможных конфигураций изделия описаны в патенте США № 4798603, выданном Meyer и соавт. 17 января 1989 года; патенте США № 5176668, выданном Bernardin 5 января 1993 года; патенте США № 5192606, выданном Proxmire и соавт. 9 марта 1993 года, и патенте США № 5509915, выданном Hanson и соавт. 23 апреля 1996 года.

Различные компоненты изделия 10 собраны в единое целое с использованием различных типов механизмов прикрепления, таких как клей, связи, полученные способом ультразвуковой сварки, связи, полученные способом термосварки, и так далее, а также сочетания, включающие по меньшей мере один из вышеизложенных механизмов. В показанном аспекте, например, верхний покровный лист 22 и нижний покровный лист 20 объединены со впитывающей сердцевиной 24 посредством линий из клея, такого как термоплавкий клей, клей, склеивающий при надавливании. Подобным образом, другие компоненты изделия, такие как элементы 26 и 28, представляющие собой резинки, крепежные элементы 30, и принимающие слои 34 могут быть собраны в изделие 10 посредством использования определенных выше механизмов прикрепления.

Нижний покровный лист 20 изделия 10 может включать любой материал, используемый для данных применений, например, в основном паропроницаемый материал. Проницаемость нижнего покровного листа 20 может быть выполнена с возможностью улучшения воздухопроницаемости изделия 10 и снижения увлажнения кожи носящего во время использования, не допуская избыточной конденсации пара, например, мочи, на лицевой по отношению к предмету одежды поверхности нижнего покровного листа 20, что может нежелательным образом увлажнить одежду носящего. Нижний покровный лист 20 может быть выполнен с возможностью проницаемости по меньшей мере для водяного пара, и может иметь скорость проникновения водяного пара, превышающую или равную приблизительно 1000 грамм на квадратный метр за 24 часа (г/м2/24 ч). Например, нижний покровный лист 20 может определять скорость проникновения водяного пара, составляющую от приблизительно 1000 до 6000 г/м2/24 ч.

Нижний покровный лист 20 также предпочтительно является в основном непроницаемым для жидкости. Например, нижний покровный лист 20 может быть выполнен с возможностью предоставления значения гидронапора, превышающего или равного приблизительно 60 сантиметрам (см), или, более конкретно, превышающего или равного приблизительно 80 см, а еще более конкретно, превышающего или равного приблизительно 100 см. Подходящим методом определения сопротивления материала проникновению жидкости является метод 5514 федерального стандарта (FTMS) метода испытания 191, от 31 декабря 1968 г.

Как уже отмечалось, нижний покровный лист 20 может включать любой материал, используемый для данных применений, и предпочтительно включает материалы, которые в равной степени непосредственно предоставляют вышеизложенные необходимые уровни непроницаемости для жидкости и воздухопроницаемости, и/или материалы, которые могут быть модифицированы или обработаны тем или иным способом для предоставления данных уровней. Нижний покровный лист 20 может являться нетканым волокнистым полотном, выполненным с возможностью предоставления необходимого уровня непроницаемости для жидкости. Например, нетканое полотно, включающее полимерные волокна спанбонд и/или мелтблаун, может быть выборочно обработано посредством водоотталкивающего покрытия и/или ламинировано непроницаемой для жидкости паропроницаемой полимерной пленкой для предоставления нижнего покровного листа 20. В еще одном аспекте нижний покровный лист 20 может включать нетканое полотно, включающее множество случайным образом осажденных гидрофобных термопластических волокон мелтблаун, которые в достаточной степени связаны или иным образом соединены друг с другом для предоставления в основном паропроницаемого и по существу непроницаемого для жидкости полотна. Нижний покровный лист 20 может также включать паропроницаемый нетканый слой, который был частично покрыт или иным образом выполнен с возможностью предоставления непроницаемости для жидкости в выбранных областях. В еще одном примере нижний покровный лист 20 предоставлен посредством растяжимого материала. Также, материал нижнего покровного листа 20 может иметь растяжение в продольном 36 и/или поперечном 38 направлениях. Если нижний покровный лист 20 изготовлен из растяжимых или поддающихся растяжению материалов, изделие 10 предоставляет носящему дополнительные преимущества, включая улучшенную посадку.

Верхний покровный лист 22, используемый для способствования отделению кожи носящего от жидкостей, содержащихся во впитывающей сердцевине 24, может являться деформируемым подходящим образом, мягким на ощупь и не раздражающим кожу носящего. Также, верхний покровный лист 22 может быть менее гидрофильным, чем впитывающая сердцевина 24, для предоставления носящему относительно сухой поверхности и может быть достаточно пористым для того, чтобы являться проницаемым для жидкости, что обеспечивает легкое проникновение жидкости через его толщину. Подходящий верхний покровный лист 22 может быть изготовлен из широкого набора рулонных материалов, таких как пористые пеноматериалы, сетчатые пеноматериалы, перфорированные пластиковые пленки, натуральные волокна (например, древесные или хлопковые волокна), синтетические волокна (например, полиэфирные или полипропиленовые волокна), и тому подобное, а также сочетание материалов, включающих по меньшей мере один из вышеизложенных материалов.

Для верхнего покровного листа 22 могут быть использованы различные тканые и нетканые материалы. Например, верхний покровный лист 22 может включать полотно мелтблаун или спанбонд (например, из полиолефиновых волокон), связанное кардочесанное полотно (например, из натуральных и/или синтетических волокон), достаточно гидрофобный материал (например, обработанный поверхностно-активным веществом или иным образом обработанный для придания необходимого уровня смачиваемости и гидрофильности) и тому подобное, а также сочетания, включающие по меньшей мере одно из вышеизложенного. Например, верхний покровный лист 22 может включать нетканый текстильный материал, текстильный материал спанбонд, полипропиленовый текстильный материал, факультативно включающий волокна с величиной от приблизительно 2,8 до приблизительно 3,2, формирующиеся в полотно, имеющее основной вес приблизительно 22 грамма на квадратный метр (г/м2) и плотность приблизительно 0,06 грамма на кубический сантиметр (г/см3).

Впитывающая сердцевина 24 изделия 10 может содержать матрицу из гидрофильных волокон, такую как волокнистое полотно из целлюлозных волокон, смешанных с частицами супервпитывающей полимерной композиции в виде частиц. Ворс из древесной целлюлозы может быть заменен синтетическими волокнами, полимерными волокнами, волокнами мелтблаун и тому подобное, а также сочетанием, включающим по меньшей мере одно из вышеизложенного. Супервпитывающая полимерная композиция в виде частиц может быть по существу гомогенно смешана с гидрофильными волокнами или может быть неравномерно смешана. Альтернативно впитывающая сердцевина 24 может содержать слоистый материал из волокнистых полотен и супервпитывающей полимерной композиции в виде частиц и/или подходящей матрицы для удерживания супервпитывающей полимерной композиции в виде частиц в локализованной области. Если впитывающая сердцевина 24 содержит комбинацию гидрофильных волокон и супервпитывающего полимера в виде частиц, гидрофильные волокна и супервпитывающая полимерная композиция в виде частиц могут образовывать средний базовый вес для впитывающей сердцевины 24, который может составлять от приблизительно 300 грамм на квадратный метр (г/м2) до приблизительно 900 г/м2, или, более конкретно, от приблизительно 500 г/м2 до приблизительно 800 г/м2, и, еще более конкретно, от приблизительно 550 г/м2 до приблизительно 750 г/м2.

Как правило, супервпитывающая полимерная композиция в виде частиц присутствует во впитывающей сердцевине 24 в количестве, превышающем или равном приблизительно 50 весовых процентов (вес. %), или, предпочтительнее, превышающем или равном приблизительно 70 вес. % от общего веса впитывающей сердцевины 24. Например, в одном конкретном аспекте впитывающая сердцевина 24 может содержать слоистый материал, содержащий в количестве, превышающем или равном приблизительно 50 весовых процентов, или, предпочтительнее, превышающем или равном приблизительно 70 весовых процентов, супервпитывающую полимерную композицию в виде частиц, обернутую волокнистым полотном или другим подходящим материалом для поддерживания материала с высокой впитывающей способностью в локализованной области.

Факультативно, впитывающая сердцевина 24 может дополнительно включать основу (например, в основном гидрофильную ткань или нетканый оберточный лист (не проиллюстрированный)) для способствования сохранению целостности структуры впитывающей сердцевины 24. Оберточный слой из ткани может быть размещен вокруг полотна/листа материала с высокой впитываемостью и/или волокон, необязательно поверх по меньшей мере одной или обеих его основных лицевых поверхностей. Оберточный слой из ткани может включать впитывающий целлюлозный материал, такой как крепированную вату или ткань с высокой влагопрочностью. Оберточный слой из ткани может быть необязательно выполнен с возможностью обеспечения впитывающего слоя, который способствует быстрому распределению жидкости по всей массе впитывающих волокон, составляющих впитывающую сердцевину 24. Если используется данная основа, краситель 40 может быть факультативно размещен в основе, на стороне впитывающей сердцевины 24 напротив нижнего покровного листа 20.

Вследствие тонкости впитывающей сердцевины 24 и материала с высокой впитываемостью внутри впитывающей сердцевины 24, скорости поглощения жидкости самой впитывающей сердцевины 24, могут быть слишком низкими или не могут поддерживаться в достаточной степени при нескольких взаимодействиях впитывающей сердцевины 24 с жидкостью. Для улучшения общего поглощения жидкости и воздухообмена изделие 10 может дополнительно содержать пористый проницаемый для жидкости слой или принимающий распределяющий слой 34, как репрезентативно проиллюстрировано на фиг. 1. Принимающий распределяющий слой 34, как правило, менее гидрофильный, чем впитывающая сердцевина 24, и может иметь функциональный уровень плотности и основного веса для быстрого сбора и временного удерживания жидких выбросов, для передачи жидкости из ее первоначальной точки вхождения и в основном для полного высвобождения жидкости в другие части впитывающей сердцевины 24. Данная конфигурация может способствовать предотвращению скапливания и сбора жидкости на части изделия 10, расположенной напротив кожи носящего, таким образом, снижая ощущение влажности носящим. Структура принимающего распределяющего слоя 34 может также улучшать воздухообмен внутри изделия 10.

Различные тканые и нетканые текстильные материалы могут быть использованы для создания принимающего распределяющего слоя 34. Например, принимающий распределяющий слой 34 может являться слоем, включающим полотно мелтблаун или спанбонд из синтетических волокон (например, из полиолефиновых волокон); связанное кардочесанное полотно или уложенное воздухом полотно, включающее, например, натуральные и/или синтетические волокна; гидрофобный материал, который факультативно обработан поверхностно-активным веществом или иным образом обработан для придания необходимого уровня смачиваемости и гидрофильности; и тому подобное, а также сочетания, включающие по меньшей мере одно из вышеизложенного. Связанное кардочесанное полотно может, например, являться подвергнутым термосварке полотном, которое связано с использованием легкоплавких связующих волокон, порошка и/или клея. Слой может факультативно включать смесь различных волокон. Например, принимающий распределяющий слой 34 может включать гидрофобный нетканый материал, имеющий основной вес от приблизительно 30 до приблизительно 120 г/м2.

Нижний покровный лист 20 желательно содержит материал, который является по существу непроницаемым для жидкости, и может быть эластичным, поддающимся растяжению или не поддающимся растяжению. Нижний покровный лист 20 может представлять собой один слой непроницаемого для жидкости материала, но желательно содержит многослойную слоистую структуру, в которой по меньшей мере один из слоев является непроницаемым для жидкости. Например, нижний покровный лист 20 может содержать проницаемый для жидкости наружный слой и непроницаемый для жидкости внутренний слой, которые надлежащим образом соединены с помощью клея для слоистых материалов (не показан). Подходящие разновидности клея для слоистых материалов, которые могут быть нанесены непрерывно или прерывисто в виде капель, напыления, параллельных спиралей или т. п., можно приобрести у Findley Adhesives, Inc., в Вауватозе, Висконсин, США, или у National Starch and Chemical Company, Бриджуотер, Нью-Джерси, США. Проницаемый для жидкости наружный слой может представлять собой любой подходящий материал и желательно такой, который обеспечивает в целом тканеподобную текстуру. Одним примером такого материала является полипропиленовое нетканое полотно спанбонд, 20 г/м2 (грамм на квадратный метр). Наружный слой также может быть изготовлен из тех материалов, из которых изготовлен проницаемый для жидкости верхний покровный лист 22. Хотя наружный слой не обязательно должен быть проницаемым для жидкости, желательно, чтобы он обеспечивал носящему относительно тканеподобную текстуру.

Внутренний слой нижнего покровного листа 20 может быть непроницаемым как для жидкости, так и для пара, или может быть непроницаемым для жидкости и проницаемым для пара. Внутренний слой предпочтительно изготовлен из тонкой пластиковой пленки, хотя также могут быть использованы другие гибкие непроницаемые для жидкости материалы. Внутренний слой или непроницаемый для жидкости нижний покровный лист 20, в случае наличия одного слоя, предотвращает загрязнение из-за увлажнения продуктами жизнедеятельности материала изделий, таких как простыни и одежда, а также носящего и лица, осуществляющего уход. Подходящая непроницаемая для жидкости пленка для применения в качестве непроницаемого для жидкости внутреннего слоя или однослойного непроницаемого для жидкости нижнего покровного листа 20, представляет собой полиэтиленовую пленку толщиной 1,0 мил, коммерчески доступную от компании Edison Plastics Company, Южный Плэйнфилд, Нью-Джерси, США. Если нижний покровный лист 20 представляет собой один слой материала, то его можно подвергнуть тиснению и/или матовой отделке для получения более тканеподобного внешнего вида. Как упомянуто ранее, непроницаемый для жидкости материал может позволять парам выходить из внутренней части одноразового впитывающего изделия, при этом все же предотвращая прохождение жидкостей через нижний покровный лист 20. Подходящий «воздухопроницаемый» материал состоит из микропористой полимерной пленки или нетканого матерчатого материала, который был покрыт или иным образом обработан для придания необходимого уровня непроницаемости для жидкости. Подходящая микропористая пленка является пленочным материалом PMP-1, коммерчески доступным от Mitsui Toatsu Chemicals, Inc., Токио, Япония, или полиолефиновой пленкой XKO-8044, коммерчески доступной от 3М Company, Миннеаполис, Миннесота, США.

Проницаемый для жидкости верхний покровный лист 22 показан как перекрывающий нижний покровный лист 20 и он может, но не обязательно, иметь те же размеры, что нижний покровный лист 20. Верхний покровный лист 22 является при необходимости деформируемым, мягким на ощупь и не раздражающим кожу ребенка.

Верхний покровный лист 22 может быть изготовлен из широкого набора материалов полотна, таких как синтетические волокна (например, полиэфирные или полипропиленовые волокна), натуральные волокна (например, древесные или хлопковые волокна), комбинация натуральных и синтетических волокон, пористые пеноматериалы, сетчатые пеноматериалы, перфорированные пластиковые пленки или т. п. Для верхнего покровного листа 22 могут быть использованы различные тканые и нетканые материалы. Например, верхний покровный лист может состоять из полотна мелтблаун или спанбонд, состоящего из полиолефиновых волокон. Верхний покровный лист может также представлять собой связанное кардочесанное полотно, состоящее из натуральных и/или синтетических волокон.

Верхний покровный лист 22 может состоять из по существу гидрофобного материала, и гидрофобный материал необязательно может быть обработан поверхностно-активным веществом или обработан иным образом для придания желаемого уровня смачиваемости и гидрофильности. Например, материал может представлять собой поверхность, обработанную с помощью приблизительно 0,28 весового процента поверхностно-активного вещества, коммерчески доступного от Rohm and Haas Co. под торговым названием Triton X-102. Поверхностно-активное вещество можно наносить с помощью любых традиционных средств, таких как распыление, печать, нанесение покрытия кистью и т. п. Поверхностно-активное вещество может быть нанесено на весь верхний покровный лист 22 или может быть нанесено избирательно на конкретные участки верхнего покровного листа 22, например срединный участок вдоль продольной центральной линии.

Альтернативно подходящий проницаемый для жидкости верхний покровный лист 22 представляет собой нетканое двухкомпонентное полотно, имеющее базовый вес приблизительно 27 г/м2. Нетканое двухкомпонентное полотно может представлять собой двухкомпонентное полотно спанбонд или связанное кардочесанное двухкомпонентное полотно. Подходящие двухкомпонентные штапельные волокна включают полиэтиленовое/полипропиленовое двухкомпонентное волокно, доступное от CHISSO Corporation, Осака, Япония. В этом конкретном двухкомпонентном волокне из полипропилена образована сердцевина, а из полиэтилена образована оболочка волокна. Возможны и другие ориентации волокна, например в виде нескольких лепестков, бок о бок, встык. Несмотря на то, что нижний покровный лист 20 и верхний покровный лист 22 могут содержать эластомерные материалы, в некоторых вариантах осуществления может быть желательным, чтобы композиционная структура была в целом неэластичная, при этом верхний покровный лист, нижний покровный лист 20 и впитывающая сердцевина 24 содержат материалы, которые в целом не являются эластомерными.

Подходящие эластичные материалы описаны в следующих патентах США: патенте США № 4940464, выданном Van Gompel и соавт. 10 июля 1990 года; патенте США № 5224405, выданном Pohjola 6 июля 1993 года; патенте США № 5104116, выданном Pohjola 14 апреля 1992 года; и патенте США № 5046272, выданном Vogt и соавт. 10 сентября 1991 года; все из которых включены в настоящий документ посредством ссылки. В конкретных вариантах осуществления эластичный материал содержит терморастянутый слоистый материал (STL), соединенный перетяжками слоистый материал (NBL), слоистый материал с обратимыми перетяжками или соединенный в растянутом состоянии слоистый материал (SBL). Способы получения таких материалов хорошо известны специалистам в данной области техники и описаны в патенте США № 4663220, выданном Wisneski и соавт. 5 мая 1987 года; патенте США № 5226992, выданном Mormon 13 июля 1993 года; и Европейской патентной заявке EP 0 217 032, выданной 8 апреля 1987 года на имя Taylor и соавт.; все из которых включены в данный документ посредством ссылки.

Впитывающая сердцевина 24 может включать подходящие сверхвпитывающие полимеры (или материалы), способные впитывать влагу, которые могут быть выбраны из натуральных, синтетических и модифицированных натуральных полимеров и материалов. Сверхвпитывающие материалы могут представлять собой неорганические материалы, такие как силикагели, или органические соединения, такие как сшитые полимеры. Впитывающие изделия 10 согласно изобретению содержат супервпитывающий полимерный композит в виде частиц с уникальными эксплуатационными свойствами, которые будут описаны в данном документе. Супервпитывающая полимерная композиция в виде частиц может быть использована отдельно или в сочетании с другими впитывающими материалами во впитывающей сердцевине 24. Например, супервпитывающий полимерный композит в виде частиц может быть использован в сочетании с одним или более из стандартных супервпитывающих полимеров и волокнистой пульпы.

Супервпитывающая полимерная композиция в виде частиц согласно изобретению сама по себе может быть изготовлена с применением либо одного из двух процессов, либо сочетания таких процессов.

Один из процессов, обозначенный далее как «процесс A», для обеспечения ясности, предназначен для получения супервпитывающей полимерной композиции и включает этапы:

1) получения мономерной смеси, содержащей водорастворимый этиленненасыщенный мономер, содержащий кислотную группу, у которой нейтрализована по меньшей мере часть; анионное поверхностно-активное вещество, имеющее значение HLB от 20 до 40 при концентрации от 50 до 200 ppmw; внутреннее сшивающее средство; и инициатор полимеризации, при этом мономерную смесь получают способом, включающим этап смешивания раствора, содержащего анионное поверхностно-активное вещество, со смесью, содержащей мономер и внутреннее сшивающее средство, при пропускании раствора по трубчатому каналу потока, содержащему множество выступающих штифтов, с объемной скоростью от 50 до 1500 1500 (мин-1);

2) осуществления сшивающей полимеризации с получением полимера в виде гидрогеля;

3) осуществления в отношении полимера в виде гидрогеля высушивания, измельчения и сортировки с получением базового полимерного порошка; и

4) дополнительного сшивания поверхности базового полимерного порошка в присутствии средства для поверхностного сшивания с получением поверхностного сшитого слоя.

В случае получения с применением процесса A в мономерной смеси содержатся анионные поверхностно-активные вещества, удовлетворяющие конкретным значения HLB, при этом мономерную смесь получают путем смешивания раствора, содержащего анионное поверхностно-активное вещество, со смесью, содержащей мономер и внутреннее сшивающее средство, при пропускании раствора по трубчатому каналу потока конкретного типа с объемной скоростью от 50 до 1500 (мин-1).

Когда раствор, содержащий анионное поверхностно-активное вещество, смешивают с мономером и т. п. для получения таким способом мономерной смеси, в растворе может возникать значительное количество пузырьков, поскольку раствор, содержащий анионное поверхностно-активное вещество, сталкивается со множеством выступающих штифтов в трубчатом канале потока. Кроме того, благодаря действию фиксированного количества анионного поверхностно-активного вещества, пузырьки могут быть существенно стабилизированы, и такие пузырьки могут сохраняться в мономерной смеси в большом количестве.

В результате при осуществлении сшивающей полимеризации с применением мономерной смеси, полученной способом, в котором используют процесс A, было подтверждено значительное образование пузырьков по сравнению с любым традиционным способом, и, таким образом, может быть получен базовый полимерный порошок и супервпитывающий полимер, обладающие хорошо развитой пористой структурой.

Следовательно, согласно процессу A, поскольку имеется хорошо развитая пористая структура, может быть получена супервпитывающая полимерная композиция в виде частиц, характеризующаяся дополнительно улучшенной скоростью впитывания. Кроме того, было обнаружено, что поскольку можно отказаться от использования пенообразующего средства на основе карбоната и количество используемого анионного поверхностно-активного вещества также относительно уменьшено, то могут быть отлично сохранены другие физические свойства супервпитывающей полимерной композиции в виде частиц, такие как поверхностное натяжение, проницаемость для жидкости или объемная плотность.

Согласно настоящему изобретению также предложен способ получения супервпитывающей полимерной композиции, обозначенный далее как «процесс B», который включает этапы:

1) получения мономерной композиции, которая содержит водорастворимый этиленненасыщенный мономер, содержащий кислотную группу, у которой нейтрализована по меньшей мере часть, внутреннее сшивающее средство и инициатор полимеризации;

2) генерирования пузырьков в водных растворах с применением генератора микропузырьков и введение в водный раствор с пузырьками неорганических тонкодисперсных частиц с последующим генерированием микропузырьков путем применения ультразвуковой обработки;

3) смешивания водного раствора, в котором были сгенерированы микропузырьки, с мономерной композицией с последующим проведением сшивающей полимеризации для получения полимера в виде гидрогеля;

4) осуществления в отношении полимера в виде гидрогеля высушивания, измельчения и сортировки с получением базового полимерного порошка; и

5) дополнительного сшивания поверхности базового полимерного порошка в присутствии средства для поверхностного сшивания с получением поверхностного сшитого слоя.

Далее способы получения, в которых применяют процессы A и B, и супервпитывающая композиция в виде частиц, полученная с помощью них, будут описаны подробнее.

В случае получения с применением процесса A водорастворимый этиленненасыщенный мономер может быть любым мономером, обычно используемым для получения супервпитывающего полимерного материала. В качестве неограничивающего примера водорастворимый этиленненасыщенный мономер может быть соединением, представленным следующей химической формулой 1:

[Химическая формула 1]

R1-COOM1

в химической формуле 1

R1 представляет собой алкильную группу, содержащую 2-5 атомов углерода, содержащих ненасыщенную связь;

M1 представляет собой атом водорода, одновалентный или двухвалентный металл, группу аммония или органическую аминную соль.

Предпочтительно мономер может быть одним или более соединений, выбранных из (мет)акриловой кислоты, солей одновалентных металлов, солей двухвалентных металлов, аммониевых солей, а также органических аминных солей этих кислот. Когда (мет)акриловая кислота и/или ее соль используются таким образом в качестве водорастворимого этиленненасыщенного мономера, то это является преимущественным в том, что получают супервпитывающий полимер, обладающий улучшенной водопроницаемостью. Кроме того, в качестве мономера может быть использован малеиновый ангидрид, фумаровая кислота, кротоновая кислота, итаконовая кислота, 2-акрилоилэтансульфоновая кислота, 2-метакрилоилэтансульфоновая кислота, 2-(мет)акрилоилпропансульфоновая кислота или 2-(мет)акриламид-2-метилпропансульфоновая кислота, (мет)акриламид, N-замещенный (мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, метоксиполиэтиленгликоль(мет)акрилат, полиэтиленгликоль(мет)акрилат, (N,N)-диметиламиноэтил(мет)акрилат, (N,N)-диметиламинопропил(мет)акриламид и т. п.

Здесь водорастворимый этиленненасыщенный мономер может относиться к таким, которые содержат кислотную группу, у которой нейтрализована по меньшей мере часть. Предпочтительно мономер может относиться к таким, в которых мономер частично нейтрализован основным веществом, таким как гидроксид натрия, гидроксид калия, гидроксид аммония и т. п.

В этом случае степень нейтрализации мономера может составлять 55-95 мол. %, или 60-80 мол. %, или 65-75 мол. %. Диапазон степени нейтрализации может варьироваться в зависимости от конечных физических свойств. Слишком высокая степень нейтрализации приводит к осаждению нейтрализованных мономеров, и, таким образом, полимеризация может протекать с затруднениями, тогда как слишком низкая степень нейтрализации не только значительно ухудшает поглощательную способность полимера, но и придает полимеру свойства, затрудняющие обработку, как у эластичного каучука.

Например, мономерная смесь, содержащая мономер, может быть обеспечена в состоянии раствора, такого как водный раствор. Концентрация водорастворимого этиленненасыщенного мономера в мономерной смеси может надлежащим образом регулироваться с учетом времени полимеризации и условий реакции, и, например, концентрация может составлять 20-90% по весу или 40-65% по весу.

Такой диапазон концентрации может быть преимущественным для использования феномена гель-эффекта, возникающего в реакции полимеризации водного раствора высокой концентрации, чтобы исключить необходимость в удалении непрореагировавшего мономера после полимеризации и также в повышении эффективности измельчения в процессе измельчения полимера, описанном ниже. Тем не менее, если концентрация мономера является слишком низкой, то выход супервпитывающего полимера может стать низким. И наоборот, если концентрация мономера является слишком высокой, то существует проблема процесса, заключающаяся в том, что часть мономеров осаждается или эффективность измельчения снижается при измельчении полимера в виде полимеризованного гидрогеля, и физические свойства супервпитывающего полимера могут снижаться.

В то же время вышеуказанные мономеры могут быть смешаны вместе с анионным поверхностно-активным веществом, имеющим значение HLB от 20 до 40, и внутренним сшивающим средством в растворителе, таком как водный растворитель, для создания мономерной смеси.

В качестве анионного поверхностно-активного вещества может быть использовано любое ионное поверхностно-активное вещество, о котором известно, что оно имеет такое значение HLB. Примерами таких анионных поверхностно-активных веществ может быть одно или более веществ, выбранных из додецилсульфата натрия, лаурилсульфата аммония, лауретсульфата натрия, диоктилсульфосукцината натрия, перфтороктансульфоната, перфторбутансульфоната, фосфата простого алкил-арилового эфира, фосфата простого алкилового эфира, миретсульфата натрия и соли карбоксилата.

Такое анионное поверхностно-активное вещество может содержаться в мономерной смеси при концентрации от 50 до 200 ppmw, или от 60 до 190 ppmw, или от 70 до 180 ppmw. Если концентрация анионного поверхностно-активного вещества является слишком низкой, то скорость впитывания становится недостаточной, а если концентрация анионного поверхностно-активного вещества является слишком высокой, то другие физические свойства супервпитывающего полимера, такие как поглощательная способность под нагрузкой, проницаемость для жидкости, поверхностное натяжение или объемная плотность, могут ухудшаться.

В то же время мономерная смесь в дополнение к анионному поверхностно-активному веществу может дополнительно содержать 0,01 вес. % или менее, или от 0% до 0,01 вес. %, или от 0,001% до 0,007 вес. % неионного поверхностно-активного вещества, имеющего значение HLB от 4 до 15. Благодаря дополнительному включению таких неионных поверхностно-активных веществ, пористую структуру супервпитывающей полимерной композиции в виде частиц можно развить дополнительно и, таким образом, дополнительно улучшить ее скорость впитывания.

В качестве неионного поверхностно-активного вещества может быть использовано любое неионное поверхностно-активное вещество, о котором известно, что оно имеет такое значение HLB. Примером таких неионных поверхностно-активных веществ может быть одно или более веществ, выбранных из сложного эфира жирной кислоты, сорбитантриолеата, полиэтоксилированного сорбитанмоноолеата (название продукта: TWEEN 80), сорбитанмоноолеата (название продукта: SPAN 80) и сложного сахарного эфира (название продукта: S-570).

Кроме того, в мономерной смеси дополнительно содержится внутреннее сшивающее средство. В качестве внутреннего сшивающего средства может быть использовано любое соединение, если только оно обеспечивает возможность введения сшивающей связи при полимеризации водорастворимого этиленненасыщенного мономера. Неограничивающие примеры внутренних сшивающих средств, но без ограничения, могут включать многофункциональные сшивающие средства, такие как N,N'-метиленбисакриламид, триметилолпропан-три(мет)акрилат, этиленгликоль-ди(мет)акрилат, полиэтиленгликоль(мет)акрилат, пропиленгликоль-ди(мет)акрилат, полипропиленгликоль(мет)акрилат, бутандиол-ди(мет)акрилат, бутиленгликоль-ди(мет)акрилат, диэтиленгликоль-ди(мет)акрилат, гександиол-ди(мет)акрилат, триэтиленгликоль-ди(мет)акрилат, трипропиленгликоль-ди(мет)акрилат, тетраэтиленгликоль-ди(мет)акрилат, дипентаэритритол-пентакрилат, глицерин-три(мет)акрилат, пентаэритритол-тетраакрилат, триариламин, диглицидиловый эфир этиленгликоля, пропиленгликоль, глицерин или этилен карбонат, которые могут быть использованы отдельно или в комбинации из двух или более из них.

Такое внутреннее сшивающее средство может быть добавлено при концентрации приблизительно 0,001-1% по весу от мономерной смеси. То есть, когда концентрация внутреннего сшивающего средства является слишком низкой, скорость впитывания у композиции снижается, и прочность геля может снизиться, что не является предпочтительным. С другой стороны, когда концентрация внутреннего сшивающего средства является слишком высокой, впитывающая способность композиции снижается, что может быть неприемлемым в случае впитывающего материала.

В то же время мономерная смесь, например, мономерный водный раствор, в дополнение к вышеуказанному мономеру, внутреннему сшивающему средству и поверхностно-активному веществу может дополнительно содержать одну или более добавок, выбранных из соли многовалентных металлов, фотоинициатора, инициатора термической полимеризации и полимера на основе полиалкиленгликоля.

Такая добавка может быть использована для дополнительного улучшения проницаемости для жидкости и т. п. супервпитывающего полимера (соль многовалентных металлов или полимер на основе полиалкиленгликоля и т. п.) или для выравнивания сшивающей полимеризации и дополнительного улучшения физических свойств супервпитывающей полимерной композиции в виде частиц.

Вышеуказанные добавки могут быть использованы в количестве, составляющем 2000 ppmw или менее, или 0-2000 ppmw, или 10-1000 ppmw, или 50-500 ppmw на основании 100 частей по весу мономера в зависимости от их соответствующего назначения. Благодаря этому можно дополнительно улучшить физические свойства, такие как скорость впитывания, проницаемость для жидкости и характеристики впитывания, супервпитывающей полимерной композиции в виде частиц.

Из вышеуказанных добавок в качестве полимера на основе полиалкиленгликоля может быть использован полиэтиленгликоль, полипропиленгликоль и т. п.

Кроме того, в качестве инициатора фото (полимеризации) и/или инициатора термической (полимеризации) может быть использован любой инициатор полимеризации, обычно используемый для получения супервпитывающего полимера. В частности, даже в случае способа фотополимеризации под действием ультрафиолетового излучения и т. п. генерируется некоторое количество тепла. Кроме того, по мере прохождения реакции полимеризации, которая представляет собой экзотермическую реакцию, генерируется некоторое количество тепла, и, таким образом, инициатор фото (полимеризации) и/или инициатор термической (полимеризации) могут быть использованы вместе для получения супервпитывающего полимера, обладающего лучшей скоростью впитывания и более разнообразными физическими свойствами.

В качестве инициатора термической (полимеризации) может быть использовано одно или более соединений, выбранных из инициатора на основе персульфата, инициатора на основе азо, пероксида водорода и аскорбиновой кислоты. Конкретные примеры инициатора на основе персульфата могут включать персульфат натрия (Na2S2O8), персульфат калия (K2S2O8), персульфат аммония (NH4)2S2O8), и т. п. Кроме того, примеры инициатора на основе азо могут содержать 2,2-азобис-(2-амидинопропан)дигидрохлорид, 2,2-азобис-(N,N-диметилен)изобутирамидиндигидрохлорид, 2-(карбамоилазо)изобутилонитрил, 2,2-азобис[2-(2-имидазолин-2-ил)пропан]дигидрохлорид, 4,4-азобис-(4-циановалериановую кислоту) и т. п. Больше различных инициаторов термической полимеризации хорошо раскрыто в книге «Principle of Polymerization» автор Odian, (Wiley, 1981), стр. 203, которая может быть включена в данный документ посредством ссылки.

Кроме того, инициатор фото (полимеризации) может быть, например, одним или более соединений, выбранных из простого эфира бензоина, диалкилацетофенона, гидроксилалкилкетона, фенилглиоксилата, бензилдиметилкеталя, ацилфосфина и α-аминокетона. В качестве конкретного примера ацилфосфина может быть использован коммерчески доступный Lucirin TPO, а именно оксид 2,4,6-триметил-бензоил-триметилфосфина. Больше различных инициаторов фотополимеризации хорошо раскрыто в книге «UV Coatings: Basics, Recent Developments and New Applications" автор Reinhold Schwalm (Elsevier, 2007), стр. 115, которая может быть включена в данный документ посредством ссылки.

Такой инициатор полимеризации может быть добавлен при концентрации 500 ppmw или менее на основании 100 частей по весу мономера. То есть, если концентрация инициатора полимеризации является слишком низкой, то скорость полимеризации становится низкой, и, таким образом, из конечного продукта может быть извлечено большое количество остаточных мономеров, что не является предпочтительным. И наоборот, если концентрация инициатора полимеризации выше, чем значения в вышеуказанном диапазоне, то полимерные цепи, образующие сеть, становятся короткими, и, таким образом, содержание водорастворимых компонентов уменьшается, поэтому физические свойства полимера могут ухудшаться, например снижается поглощательная способность под нагрузкой, что не является предпочтительным.

В то же время в дополнение к вышеуказанным соответствующим компонентам мономерная смесь при необходимости может дополнительно содержать такие добавки, как загуститель, пластификатор, стабилизатор консервирования и антиоксидант.

Мономерная смесь может быть получена в виде раствора, в котором исходные материалы, такие как вышеуказанные мономеры, растворены в растворителе. В этом случае в качестве применяемого растворителя может быть использован любой растворитель без ограничений в отношении состава, если только он способен растворить вышеуказанные исходные материалы. К примерам растворителя, который может быть использован, относится вода, этанол, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,4-бутандиол, пропиленгликоль, простой монобутиловый эфир этиленгликоля, простой монометиловый эфир пропиленгликоля, ацетат простого монометилового эфира пропиленгликоля, метилэтилкетон, ацетон, метиламилкетон, циклогексанон, циклопентанон, простой монометиловый эфир диэтиленгликоля, простой этиловый эфир диэтиленгликоля, толуол, ксилен, бутиролактон, карбитол, ацетат монометилового эфира этиленгликоля, N,N-диметилацетамид или их смесь.

В отношении вышеуказанной мономерной смеси в виде водного раствора и т. п. может осуществляться контроль, так что начальная температура представляет собой температуру 30-60 °C, и к ней применяется световая энергия или термическая энергия для осуществления сшивающей полимеризации.

Мономерная смесь, согласно процессу A, может быть получена способом, включающим этапы получения первой смеси в состоянии раствора, содержащего водорастворимый этиленненасыщенный мономер и внутреннее сшивающее средство; смешивания первой смеси с основным водным раствором для получения второй смеси, в которой по меньшей мере часть кислотных групп ненасыщенного мономера нейтрализована; и генерирования большого количества пузырьков при пропускании раствора, содержащего неионное поверхностно-активное вещество, имеющее значение HLB от 4 до 15, и раствора, содержащего инициатор, другие добавки и анионное поверхностно-активное вещество, по трубчатому каналу потока, содержащему внутри множество выступающих штифтов, с объемной скоростью от 50 до 1500 (мин-1), или от 200 до 1300 (мин-1), или от 300 до 1000 (мин-1) с последующим смешиванием со второй смесью, содержащей нейтрализованный мономер.

На последнем этапе такого способа, более предпочтительно, неионные поверхностно-активные вещества, которые плохо смешиваются с другими компонентами, отличающимися от мономера гидрофобностью, могу быть смешаны первыми, а анионное поверхностно-активное вещество, способствующее генерированию пузырьков/его стабилизации в мономере, может быть добавлено и смешано в конце.

Кроме того, для получения диапазона концентрации анионного поверхностно-активного вещества в вышеуказанной мономерной смеси на этапе добавления и смешивания раствора, содержащего анионное поверхностно-активное вещество, это может осуществляться способом, включающим этапы подачи водного раствора, содержащего анионное поверхностно-активное вещество, при концентрации от 0,1 до 0,3% по весу с последующим смешиванием со второй смесью, содержащей нейтрализованный мономер.

Создание мономерной смеси с применением процесса A дополнительно способствует генерированию пузырьков в мономерной смеси/стабилизирует его, и, таким образом, скорость впитывания у супервпитывающего полимера супервпитывающей полимерной композиции в виде частиц может быть дополнительно улучшена.

В частности, в вышеуказанном процессе A генерирование пузырьков является очень интенсивным, поскольку раствор, содержащий анионное поверхностно-активное вещество, пропускают по трубчатому каналу потока, содержащему внутри множество выступающих штифтов, с постоянной объемной скоростью, и такой раствор может быть смешан с другими компонентами, такими как мономеры, для получения мономерной смеси. Следовательно, супервпитывающий полимер, полученный способом согласно одному варианту осуществления, может демонстрировать значительно улучшенную скорость впитывания.

На этапе создания большого количества пузырьков путем вышеуказанного смешивания можно использовать коммерчески доступный смесительный аппарат, содержащий трубчатый канал потока, содержащий выступающие штифты. В качестве примера такого коммерчески доступного смесительного аппарата может быть упомянут генератор микропузырьков (изготовленный компанией «O2 Bubble»).

В то же время наноразмерные микропузырьки в мономерной композиции могут генерироваться отдельно на следующих двух этапах с добавлением неорганических тонкодисперсных частиц в середине таких этапов для повышения стабильности создаваемых пузырьков, что описано как получение с применением процесса B в настоящем изобретении. Таким образом, независимо от отсутствия или наличия поверхностно-активного вещества скорость впитывания можно улучшить с компенсацией недостатков, связанных с использованием поверхностно-активного вещества, таких как уменьшение поверхностного натяжения, за счет содержания только небольшого количества, составляющего 150 ppmw или менее.

Кроме того, мономерная композиция согласно одному варианту осуществления процесса B в настоящем изобретении может не содержать формообразующего средства, такого как бикарбонат натрия, который использовали для создания пузырьков химическими способами в традиционном способе получения супервпитывающего полимера. Таким образом, поскольку пенообразующее средство не используется, прочность геля супервпитывающего полимера может сохраняться высокой.

В то же время в дополнение к вышеуказанным соответствующим компонентам мономерная композиция при необходимости может дополнительно содержать добавки, такие как загуститель, пластификатор, стабилизатор консервирования и антиоксидант.

Мономерная композиция может быть получена в виде раствора, в котором исходные материалы, такие как вышеуказанные мономеры, растворены в растворителе. В этом случае в качестве применяемого растворителя может быть использован любой растворитель без ограничений в отношении состава, если только он способен растворить вышеуказанные исходные материалы. К примеру растворителя, который может быть использован, относится вода, этанол, этиленгликоль, диэтиленгликоль, триэтиленгликоль, 1,4-бутандиол, пропиленгликоль, простой монобутиловый эфир этиленгликоля, простой монометиловый эфир пропиленгликоля, ацетат простого монометилового эфира пропиленгликоля, метилэтилкетон, ацетон, метиламилкетон, циклогексанон, циклопентанон, простой монометиловый эфир диэтиленгликоля, простой этиловый эфир диэтиленгликоля, толуол, ксилен, бутиролактон, карбитол, ацетат монометилового эфира этиленгликоля, N,N-диметилацетамид или их смесь.

Затем с применением генератора микропузырьков в мономерной композиции или в другом водном растворе (или воде), полученных как описано выше, создают пузырьки.

Более конкретно, сначала создают пузырьки в вышеуказанной мономерной композиции, или другом водном растворе, или воде с применением генератора микропузырьков.

На этапе создания пузырьков с применением генератора микропузырьков имеющийся генератор микропузырьков без ограничения может быть коммерчески доступным устройством. Предпочтительно может быть упомянуто OB-750S, которое представляет собой генератор микропузырьков, изготовленный компанией «O2 Bubble».

С помощью этого генератора микропузырьков в мономерной композиции или водном растворе в основном создаются пузырьки с диаметром от нескольких микрон до нескольких сотен микрон. Тем не менее в мономерной композиции или водном растворе отсутствуют поверхностно-активные вещества или их количества незначительны, поэтому создаваемые таким образом пузырьки не сохраняются достаточно времени, и, следовательно, трудно получить удовлетворительную пористую структуру.

Согласно одному варианту осуществления процесса B в настоящем изобретении в водный раствор, в котором были созданы пузырьки, вводят неорганические тонкодисперсные частицы и путем применения ультразвуковой обработки к мономерной композиции или водному раствору, в которые были введены неорганические тонкодисперсные частицы, создают микропузырьки.

Благодаря введению неорганических тонкодисперсных частиц в мономерную композицию или водный раствор, в которых созданы микроразмерные пузырьки, как описано выше, и повторному созданию пузырьков с применением ультразвуковой обработки, ранее созданные микроразмерные пузырьки изменяются на микропузырьки размера от нескольких нанометров до нескольких сотен нанометров, и микропузырьки, полученные благодаря прикреплению неорганических тонкодисперсных частиц к этим пузырькам, могут сохраняться в стабильном виде долгое время.

Согласно одному варианту осуществления процесса B в настоящем изобретении неорганические тонкодисперсные частицы могут содержать одно или более веществ, выбранных из группы, состоящей из диоксида кремния, глины, оксида алюминия, композита на основе диоксида кремния и оксида алюминия и оксида титана. Эти неорганические тонкодисперсные частицы могут быть использованы в порошкообразной форме или в жидкой форме, и, в частности, может быть использован порошок диоксида кремния, порошок оксида алюминия, порошок диоксида кремния и оксида алюминия, порошок оксида титана или раствор нанокремнезема.

Кроме того, размер неорганических тонкодисперсных частиц находится в диапазоне от нескольких десятков до нескольких сотен нанометров, что может составлять приблизительно 500 нм или менее, или приблизительно 300 нм или менее, и приблизительно 10 нм или более, или приблизительно 20 нм или более, или приблизительно 40 нм или более. Когда размер неорганических тонкодисперсных частиц является слишком малым, это приводит к созданию небольшого количества пузырьков, а когда размер частиц является слишком большим, то создание пузырьков может быть довольно ограниченным.

Кроме того, неорганические тонкодисперсные частицы могут быть добавлены при концентрации, составляющей приблизительно 0,05 части по весу или более, или приблизительно 0,1 части по весу или более и приблизительно 1 часть по весу или менее и приблизительно 0,5 части по весу или менее на основании 100 частей по весу водорастворимого этилeнненасыщенного мономера. Когда количество применяемых неорганических тонкодисперсных частиц является слишком малым, скорость впитывания может снижаться, а когда количество применяемых неорганических тонкодисперсных частиц является слишком большим, то могут ухудшаться свойства проницаемости. С такой точки зрения может быть предпочтительным их использование в вышеуказанном диапазоне веса.

В качестве ультразвуковых устройств без ограничения можно использовать коммерчески доступные устройства. При использовании отдельного ультразвукового устройства или в случае ультразвукового устройства, встроенного в генератор микропузырьков, который использовался ранее, также может быть использовано одно и то же устройство. Предпочтительно может быть упомянуто устройство O2B-750S (встроенное в ультразвуковой генератор), изготовленное компанией «O2 Bubble».

С помощью такого ультразвукового устройства в мономерной композиции или водном растворе могут быть получены маленькие пузырьки размером от нескольких нанометров до нескольких сотен нанометров. Кроме того, ранее введенные неорганические тонкодисперсные частицы прикрепляются вокруг микропузырьков, и созданные микропузырьки могут стабильно сохраняться в ходе процесса полимеризации, описанного ниже. Следовательно, это является полезным для создания пористой структуры супервпитывающего полимера, и прочность геля также может сохраняться на постоянном уровне или выше.

В то же время после создания микропузырьков в мономерной композиции процессом A, процессом B или с применением их комбинации мономерную композицию подвергают сшивающей полимеризации для создания полимера в виде гидрогеля.

В случае как процесса A, так и процесса B создание полимера в виде гидрогеля с применением сшивающей полимеризации мономерной смеси может быть осуществлено традиционным способом полимеризации. Тем не менее для осуществления полимеризации со стабильным сохранением пузырьков в мономерной смеси, созданных вышеуказанными способами (то есть для создания полимера с более развитой пористой структурой), является более предпочтительным, если сшивающая полимеризация осуществляется как полимеризация в (водном) растворе.

Кроме того, процесс полимеризации в зависимости от источника энергии для полимеризации может быть в целом отнесен к термической полимеризации и фотополимеризации. Термическая полимеризации может быть осуществлена в таком реакторе, как месильная машина, оснащенная перемешивающими стержнями, а фотополимеризация может быть выполнена в реакторе, оснащенном подвижной конвейерной лентой.

В качестве примера мономерную смесь впрыскивают в такой реактор, как месильная машина, оснащенную перемешивающими стержнями, и осуществляют термическую полимеризацию путем подачи в нее горячего воздуха или нагревания реактора для получения полимера в виде гидрогеля. В этом случае полимер в виде гидрогеля, который выходит из выпускного элемента реактора в зависимости от типа перемешивающих стержней, которыми снабжен реактор, может быть получен в частицах размером от нескольких миллиметров до нескольких сантиметров. В частности, получаемый полимер в виде гидрогеля может быть получен в разных формах в зависимости от концентрации впрыскиваемой мономерной смеси, скорости впрыска и т. п., и может быть в целом получен полимер в виде гидрогеля со (средневзвешенным) размером частиц 2-50 мм.

В качестве другого примера, когда фотополимеризация мономерной смеси осуществляется в реакторе, оснащенном подвижной конвейерной лентой, полимер в виде гидрогеля может быть получен в виде листа. В этом случае толщина листа может варьироваться в зависимости от концентрации впрыскиваемой мономерной смеси и скорости впрыска. Обычно ведется контроль в отношении того, чтобы толщина листа полимера предпочтительно составляла от 0,5 см до 5 см, для равномерной полимеризации всего листа и также для сохранения скорости производства.

В этом случае полимер в виде гидрогеля, полученный вышеуказанным способом, может иметь содержание воды 40—80% по весу. В то же время термин «содержание воды», используемый в данном документе, означает вес, занимаемый влагой, относительно общего количества полимера в виде гидрогеля, который может быть значением, полученным вычитанием веса высушенного полимера от веса полимера в виде гидрогеля. В частности, содержание воды может быть определено как значение, вычисленное путем измерения потери веса из-за испарения воды в полимере в ходе процесса высушивания увеличением температуры полимера с применением нагрева инфракрасным излучением. Здесь содержание воды измеряют в условиях высушивания, определенных как следующие: температуру высушивания увеличивают от комнатной температуры до приблизительно 180 C, а затем температуру поддерживают на уровне 180°C, и общее время высушивания устанавливают равным 20 минутам, из которых 5 минут занимает этап повышения температуры.

С другой стороны, после получения полимера в виде гидрогеля вышеуказанными способами может быть выполнен этап высушивания и измельчения полимера в виде гидрогеля. Перед таким высушиванием сначала может быть выполнен этап грубого измельчения полимера в виде гидрогеля с получением полимера в виде гидрогеля с небольшим средним размером частиц.

На этом этапе грубого измельчения полимер в виде гидрогеля может быть измельчен до размера от 1,0 мм до 2,0 мм.

Измельчающая машина, используемая в грубом измельчении, не ограничена в своей компоновке, и ее конкретные примеры могут содержать любое, выбранное из вертикального измельчителя, турборезака, турбоизмельчителя, ротационной режущей мельницы, режущей мельницы, дисковой мельницы, измельчающей дробилки, дробилки, измельчителя и дискового резака. Тем не менее она не ограничена вышеописанными примерами.

Кроме того, для обеспечения эффективности грубого измельчения грубое измельчение может быть выполнено несколько раз в зависимости от размера частиц. Например, полимер в виде гидрогеля подвергают первому грубому измельчению до среднего размера частиц приблизительно 10 мм, затем второму грубому измельчению до среднего размера частиц приблизительно 5 мм и потом третьему грубому измельчению до вышеуказанного размера частиц.

С другой стороны, после необязательного грубого измельчения полимер в виде гидрогеля может быть высушен. Для этого температура высушивания может составлять 50—250 °C. Если температура высушивания меньше чем 50 °C, то вполне возможно, что время высушивания станет слишком длительным, что ухудшит физические свойства супервпитывающего полимера. Если температура высушивания выше чем 250 °C, то слишком высушенной является только поверхность полимера, что может привести к созданию тонкодисперсного порошка, и физические свойства супервпитывающего полимера могут ухудшаться. Высушивание может быть выполнено предпочтительно при температуре 150-200°C, еще более предпочтительно при температуре 160-190°C. При этом время высушивания может составлять от 20 минут до 15 часов, с учетом эффективности процесса и т. п., но оно этим не ограничено.

Способ высушивания может быть выбран и применен без ограничения своей сутью, если он представляет собой способ, который в целом используется для представленного выше этапа высушивания. В частности, этап высушивания может быть выполнен такими способами, как подача горячего воздуха, облучение инфракрасными лучами, микроволновое облучение или облучение ультрафиолетовыми лучами. После вышеописанного выполнения этапа высушивания содержание воды в полимере может составлять 0,05-10% по весу.

Затем выполняют этап (тонкого) измельчения высушенного полимера, полученного на таком этапе высушивания.

Полимерный порошок, полученный после этапа измельчения, может иметь размер частиц 150-850 мкм. Конкретные примеры измельчающего устройства, которое может быть использовано для измельчения до вышеуказанного размера частиц, могут содержать шаровую мельницу, штифтовую мельницу, молотковую мельницу, винтовую мельницу, роликовую мельницу, дисковую мельницу, встряхивающую мельницу и т. п., но настоящее изобретение вышеописанным примером не ограничено.

Затем для осуществления контроля физических свойств супервпитывающего полимерного порошка, полностью готового после этапа измельчения, может быть осуществлен отдельный этап сортировки полимерного порошка, полученного после измельчения, в зависимости от размера частиц.

Этот этап сортировки может быть выполнен, например, способом отделения нормальных частиц с размером частиц 150-850 мкм от тонкодисперсных частиц или макрочастиц, размер которых не входит в такой диапазон размера частиц.

Этот этап сортировки может быть выполнен с применением стандартного сита согласно общему способу сортировки супервпитывающего полимера.

Базовый полимерный порошок с таким размером частиц, то есть с размером частиц 150-850 мкм, может быть готов на этапе проведения реакции сшивания поверхности, описанном далее.

С другой стороны, после перехода к сортировке, описанной выше, супервпитывающий полимер может быть получен путем выполнения этапа сшивания поверхности базового полимерного порошка, то есть путем тепловой обработки и сшивания поверхности в отношении базового полимерного порошка в присутствии раствора для сшивания поверхности, содержащего средство для поверхностного сшивания.

Здесь тип средства для поверхностного сшивания, содержащегося в растворе для сшивания поверхности, конкретно ничем не ограничен. В качестве неограничивающего примера средство для поверхностного сшивания может быть одним или более соединений, выбранных из диглицидилового эфира этиленгликоля, диглицидилового эфира полиэтиленгликоля, простого полиглицидилового эфира глицерола, диглицидилового эфира пропиленгликоля, диглицидилового эфира полипропиленгликоля, этиленкарбоната, этиленгликоля, диэтиленгликоля, пропиленгликоля, триэтиленгликоля, тетраэтиленгликоля, пропандиола, дипропиленгликоля, полипропиленгликоля, глицерина, полиглицерина, бутандиола, гептандиола, гександиол–триметилолпропана, пентаэритритола, сорбитола, гидроксида кальция, гидроксида магния, гидроксида алюминия, гидроксида железа, хлорида кальция, хлорида магния, хлорида алюминия и хлорид железа.

В этом случае в отношении содержания средства для поверхностного сшивания может быть осуществлено соответствующее регулирование в зависимости от его типа, условий реакции и т. п. Предпочтительно его можно регулировать до 0,001-5 частей по весу на основании 100 частей по весу базового полимерного порошка. Если содержание средства для поверхностного сшивания является слишком низким, то сшивание поверхности не осуществляется надлежащим образом, и физические свойства конечного супервпитывающего полимера могут ухудшаться. И наоборот, если средство для поверхностного сшивания используется в чрезмерном количестве, то впитывающая способность супервпитывающего полимера может относительно снижаться из-за избыточной реакции сшивания поверхности, что не является предпочтительным.

Кроме того, раствор для сшивания поверхности может дополнительно содержать один или более растворителей, выбранных из воды, этанола, этиленгликоля, диэтиленгликоля, триэтиленгликоля, 1,4-бутандиола, пропиленгликоля, простого монобутилового эфира этиленгликоля, простого монометилового эфира пропиленгликоля, ацетата простого монометилового эфира пропиленгликоля, метилэтилкетона, ацетона, метиламилкетона, циклогексанона, циклопентанона, простого монометилового эфира диэтиленгликоля, простого этилового эфира диэтиленгликоля, толуола, ксилена, бутиролактона, карбитола, ацетата монометилового эфира этиленгликоля и N,N-диметилацетамида. Растворитель может содержаться в количестве 0,5-10 частей по весу на основании 100 частей по весу базового полимера.

Кроме того, раствор для сшивания поверхности может дополнительно содержать загуститель. Когда поверхность базового полимерного порошка дополнительно сшивается таким образом в присутствии загустителя, ухудшение физических свойств может быть минимизировано даже после измельчения. В частности, в качестве загустителя используется одно или более веществ, выбранных из полисахаридов и полимеров, содержащих гидроксильные группы. В качестве полисахаридов могут быть использованы загустители на основе камеди и загустители на основе целлюлозы. Конкретные примеры загустителей на основе камеди могут содержать ксантановую камедь, аравийскую камедь, камедь карайи, трагакантовую камедь, камедь гхатти, гуаровую камедь, камедь бобов рожкового дерева, камедь семян подорожника и т. п.; и конкретные примеры загустителей на основе целлюлозы могут содержать гидроксипропилметилцеллюлозу, карбоксиметилцеллюлозу, метилцеллюлозу, гидроксиметилцеллюлозу, гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, гидроксиэтилметилцеллюлозу, гидроксиметилпропилцеллюлозу, гидроксиэтилгидроксипропилцеллюлозу, этилгидроксиэтилцеллюлозу, метилгидроксипропилцеллюлозу и т. п. В то же время конкретные примеры полимеров, содержащих гидроксильные группы, могут содержать полиэтиленгликоль, поливиниловый спирт и т. п.

С другой стороны, для осуществления сшивания поверхности может быть использован способ добавления и смешивания раствора для сшивания поверхности и базового полимера в реакционной емкости, способ распыления раствора для сшивания поверхности на базовый полимер, способ непрерывной подачи и смешивания базового полимера с раствором для сшивания поверхности в непрерывно работающей мешалке и т. п.

Сшивание поверхности может быть осуществлено при температуре 100-250°C и может быть непосредственно осуществлено после выполнения этапов высушивания и измельчения при относительно высокой температуре. Здесь реакция сшивания поверхности может выполняться в течение 1-120 минут, или 1-100 минут или 10-60 минут. Другими словами для предотвращения повреждения полимерных частиц во время избыточной реакции и, таким образом, ухудшения физических свойств реакция может быть проведена в условиях реакции сшивания поверхности, описанных выше, хотя при этом обеспечивается минимальная реакция сшивания поверхности.

Поскольку супервпитывающая полимерная композиция, полученная, как описано выше, обладает хорошо развитой пористой структурой, она может демонстрировать улучшенную скорость впитывания и другие различные физические свойства, которые дают преимущественные свойства.

Супервпитывающий полимер, созданный с применением процесса A или процесса B, из которого образована супервпитывающая полимерная композиция в виде частиц согласно изобретению, может демонстрировать значительно улучшенную скорость впитывания, которая определена как скорость впитывания при наличии вихря в течение 35 секунд или менее, или 30 секунд или менее, или 26 секунд или менее, или 22 секунд или менее, или 20 секунд или менее и 5 секунд или более, или 8 секунд или более, или 10 секунд или более. Кроме того, поскольку супервпитывающий полимер получают путем уменьшения используемого количества пенообразующего средства и/или поверхностно-активного вещества, могут сохраняться превосходные поверхностное натяжение и объемная плотность.

В супервпитывающем полимере скорость впитывания может быть подтверждена способом измерения времени (единица измерения - секунда), требуемого для исчезновения вихря жидкости благодаря быстрому впитыванию при добавлении супервпитывающего каучука в физиологический солевой раствор и его перемешивании. Объемная плотность и поверхностное натяжение могут быть измерены согласно способу, описанному в примерах, представленных далее.