Изобретение относится к способам оценки когезионной прочности порошковых металлических покрытий, полученных методом холодного газодинамического напыления, и может быть использовано в различных отраслях машиностроения, где применяются газодинамические методы нанесения покрытий для оценки когезионной прочности порошковых металлических покрытий.

Известен образец для оценки когезионной прочности порошковых металлических покрытий [патент РФ на изобретение № RU 2649085, МПК G01N 1/28, опубл. 29.03.2018 г.].

Для оценки когезионной прочности порошковых металлических покрытий изготавливают образец - металлическую подложку в виде двух полых цилиндрических симметричных частей с углублениями в виде проточек на наружной образующей и проточек диаметром, соответствующим наружному диаметру центрирующей втулки, на внутренней поверхности. На внутренней поверхности обеих частей выполняют резьбу для установки хвостовиков для крепления образца в растягивающей испытательной машине. Для проведения испытаний образец подготавливают: Две симметричные части подложки для центрирования и плотного их соединения фиксируют с помощью центрирующей втулки и жестко соединяют технологической оснасткой, состоящей из шпильки, шайб и гаек, с обеспечением зазора на стыке цилиндрических частей 10-20 мкм. Далее на поверхность симметричных частей единовременно с заполнением углублений наносят равномерное по толщине 0,02-1,0 мм покрытие с последующей обработкой его лезвийным инструментом до получения необходимой толщины слоя металла. После этого образец освобождают от соединения шпильки и во внутреннюю резьбу заворачивают хвостовики, необходимые для закрепления устройства в захватах разрывной испытательной машины. Образец устанавливают в захваты разрывной машины и к нему прикладывают растягивающее усилие. В процессе испытаний определяют нагрузку, при которой происходит отрыв одной цилиндрической части от другой. Затем, используя известную формулу, определяют когезионную прочность покрытия:

где Pmax - максимальная нагрузка, предшествующая разрушению; F - площадь образца по торцу.

Общими признаками для известного и заявленного технического решения являются: изготовление подложки, выполнение углубления в виде проточки, заполнение углубления, доводочная механическая обработка покрытия, способ определения прочности.

Недостатки данного способа

Способ нетехнологичен, требует дополнительных материальных и трудовых затрат на его осуществление, имеются погрешности, не учитываемые при определении величины прочности наносимого металла, что снижает точность оценки когезионной прочности порошковых металлических покрытий, так как:

- для осуществления способа требуется изготовление специальной технологической оснастки (центрирующая втулка, хвостовики, элементы технологической стяжки цилиндрических частей - шпилька, шайбы и гайки);

- требуется предварительная подготовка частей образца к испытаниям, обусловленная применением дополнительной технологической оснастки;

- снижение точности результатов измерения прочности покрытия из-за неточностей при определении площади поперечного сечения образца по торцу, т.к. окончательная площадь сечения зависит от точности механической обработки покрытия, точности изготовления цилиндрических подложек, а также зазора между центрирующей втулкой и подложками, что приводит к погрешностям при определении прочности покрытия.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ определения адгезионной и когезионной прочностей газотермических покрытий по патенту РФ на изобретение № RU 2309397, МПК G01N 19/04, опубл. 27.10.2007 г.

Способ заключается в изготовлении плоского образца, состоящего из матрицы с открытыми отверстиями для крепления частей подложки болтовым способом, самой подложки, состоящей из двух симметричных плоских пластин с отверстиями, соответствующими по диаметру отверстиям в матрице, двух болтов с гайками, длины которых достаточно для фиксации частей подложки относительно матрицы. Для определения когезионной прочности подложку перед напылением разделяют на две ровные части по оси симметрии матрицы, матрица сверху выкладывается фольгой. После чего на ней фиксируют части подложки болтами, наносят покрытие между частями подложки, покрытие обрабатывается точением, толщина его в месте раздела замеряется, подложку помещают в разрывную машину и производят отрыв с приложением силы Fk, перпендикулярной линии разделения частей подложки. Величину когезионной прочности определяют по формуле:

где Fk - сила отрыва;

h - толщина покрытия;

l - длина раздела подложки.

Недостатки известного способа

Способ нетехнологичен, требует дополнительных материальных и трудовых затрат, снижена достоверность результатов при оценке прочности т.к.:

- используется дополнительная оснастка - матрица, болты, фольга (требует выполнение дополнительных технологических приемов);

- получение качественного равномерного и плотного покрытия при указанной конфигурации разделки между пластинами-подложками практически невозможно, так как при нанесении покрытия в разделку прямоугольного сечения имеет место образование дефектов (поры, несплошности, отслоения) из-за отсутствия всестороннего доступа к напыляемым поверхностям, а также наличию концентраторов напряжений - прямых углов;

- достоверность результатов оценки прочностных свойств покрытия снижена из-за наличия дефектов при нанесении покрытия.

Общими признаками для прототипа и заявленного изобретения являются: изготовление плоского образца-подложки, нанесение исследуемого порошкового покрытия, обработка покрытия точением заподлицо с поверхностью подложки с внешней стороны, разрыв образца в разрывной машине, определение величины когезионной прочности.

Задачами, на решение которых направлено заявленное изобретение, являются: повышение технологичности способа и снижение затрат на его осуществление (отказ от дополнительного оснащения, выполнения дополнительных технологических операций), повышение точности получаемых значений когезионной прочности.

При решении поставленных задач достигаются следующие технические результаты:

- исключение факторов, влияющих на качество покрытия в процессе его нанесения на подложку, таких как наличие пор, несплошностей, отслоений в углах между частями подложки и поверхностью матрицы;

- снижение погрешностей при расчетах прочности за счет исключения дефектов в напыляемом покрытии;

- сокращение подготовительного и технологического циклов для осуществления способа;

- повышение экономичности за счет снижения трудовых и материальных затрат на осуществление способа.

Технический результат достигается тем, что в способе определения когезионной прочности порошковых покрытий, включающем в себя изготовление плоского образца-подложки, нанесение исследуемого порошкового покрытия, обработку порошкового покрытия точением заподлицо с поверхностью подложки с внешней стороны, разрыв образца в разрывной машине, определение величины прочности, согласно изобретению, в подложке по центру выполняют поперечную проточку в форме перевернутой трапеции с шириной основания 15-25 мм, глубиной 2/3 толщины подложки и углами между боковыми плоскостями и основанием проточки не менее 120 град, имеющими скругления радиусом не менее 4 мм, далее проточку заполняют порошковым покрытием, затем с обратной стороны подложки точением удаляют металлическое основание проточки до нанесенного покрытия, после чего осуществляют разрыв образца.

Заявляемое техническое решение соответствует критериям новизна и изобретательский уровень т.к. имеет отличительные от прототипа признаки, характеризуется новой совокупностью и последовательностью существенных признаков, что позволяет при использовании изобретения решить поставленные задачи и получить новые по сравнению с выявленными аналогами и прототипом вышеуказанные технические результаты.

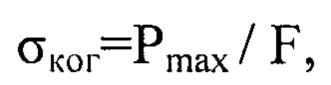

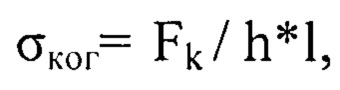

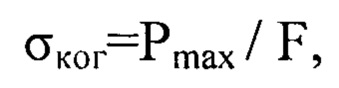

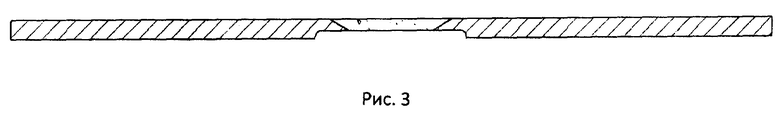

Способ поясняется рисунками. На рис. 1 отображена схема механической обработки пластины под напыление, на рис. 2 - напыление пластины, на рис. 3 - пластина с напылением после механической обработки.

Способ осуществляется следующим образом.

Пример конкретного осуществления

В металлической пластине из АМг6 толщиной 5 мм фрезерованием по центру выполняют поперечную проточку в форме перевернутой трапеции со скругленными углами. Глубина проточки - 2/3 от толщины подложки, ширина проточки в нижней части - 15-25 мм, угол между боковыми плоскостями и основанием проточки составляет не менее 120°, углы имеют скругления с радиусом не менее 4 мм (рис. 1). После этого проточку заполняют порошковым покрытием методом газодинамического напыления (рис. 2). В качестве напыляемого порошка используется порошок, изготовленный по ТУ 1791-001-40707672-2010. Далее напыленный слой механически обрабатывают с внешней стороны подложки заподлицо с поверхностями подложки. После этого с обратной стороны подложки удаляют основание проточки из основного металла путем его фрезерования до напыленной поверхности, таким образом соединенная между собой напыленным слоем подложка разделяется на две металлические части, соединенные между собой напыленным слоем (рис. 3). Полученный образец устанавливают в захваты разрывной машины и к нему прикладывают растягивающее усилие. В процессе испытаний определяют нагрузку, при которой происходит разрыв по напыленному слою. Далее определяют когезионную прочность покрытия по общеизвестной формуле:

где Pmax - максимальная нагрузка, предшествующая разрушению; F - площадь образца по торцу.

Установленные параметры, интервалы значений выполняемого образца-подложки, форма проточки в виде перевернутой трапеции, глубина проточки 2/3 от толщины подложки, ширина проточки в нижней части 15-25 мм, угол между боковыми плоскостями и основанием проточки не менее 120°, скругление углов с радиусом не менее 4 мм определены опытным путем. Скругления в углах проточки не создают концентраторов напряжений и позволяют повысить качество (равномерность, плотность) напыляемого покрытия.

При испытаниях фактически установлено, что напыление в проточку, имеющую форму с параметрами в указанных значениях, интервалах значений позволяет получать равномерное плотное покрытие без дефектов в виде пор, несплошностей, отслоений.

Заявленный способ оценки когезионной прочности порошковых металлических покрытий по сравнению с прототипом более технологичный, позволяет сократить затраты на изготовление дополнительного крепежного оснащения за счет использования цельной пластины при подготовке образца, увеличить точность результатов испытаний за счет повышения качества напыленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| ОБРАЗЕЦ ДЛЯ ОЦЕНКИ КОГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2017 |

|

RU2649085C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТЕЙ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2309397C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Образец для определения прочности сцепления покрытия с подложкой | 1990 |

|

SU1809370A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2084868C1 |

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2408001C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2146044C1 |

Изобретение относится к области машиностроения и может быть использовано для определения когезионной прочности порошковых покрытий, наносимых методом газодинамического напыления. Способ включает операции: изготовление плоского образца-подложки, нанесение исследуемого порошкового покрытия, обработку покрытия точением заподлицо с поверхностью подложки с внешней стороны, разрыв образца в разрывной машине, определение величины прочности. В подложке по центру выполняют поперечную проточку в форме перевернутой трапеции с шириной основания 15-25 мм, глубиной 2/3 толщины подложки и углами между боковыми плоскостями и основанием проточки не менее 120 град, имеющими скругления радиусом не менее 4 мм, далее проточку заполняют порошковым покрытием, затем с обратной стороны подложки точением удаляют металлическое основание проточки до нанесенного покрытия, после чего осуществляют разрыв образца. Технический результат - повышение технологичности способа, повышении точности результатов испытаний за счет повышения качества напыляемого слоя. 3 ил.

Способ оценки когезионной прочности порошковых металлических покрытий, включающий в себя изготовление плоского образца - подложки, нанесение исследуемого порошкового покрытия, обработку покрытия точением заподлицо с поверхностью подложки с внешней стороны, разрыв образца в разрывной машине, определение величины прочности, отличающийся тем, что в подложке по центру выполняют поперечную проточку в форме перевернутой трапеции шириной основания 15-25 мм, глубиной 2/3 толщины подложки и углами между боковыми плоскостями и основанием проточки не менее 120 град, имеющими скругления радиусом не менее 4 мм, далее проточку заполняют порошковым покрытием, затем с обратной стороны подложки точением удаляют металлическое основание проточки до нанесенного покрытия, после чего осуществляют разрыв образца.

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТЕЙ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2309397C1 |

| ОБРАЗЕЦ ДЛЯ ОЦЕНКИ КОГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2017 |

|

RU2649085C1 |

| СПОСОБ И УСТРОЙСТВО ПОДДЕРЖКИ УСЛУГ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ С УСОВЕРШЕНСТВОВАННЫМ УРОВНЕМ УСЛУГИ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ | 2010 |

|

RU2495545C2 |

| US 9182333 B2, 10.11.2015 | |||

| CN 108088792 A, 29.05.2018. | |||

Авторы

Даты

2021-11-23—Публикация

2021-03-24—Подача