Предлагаемая группа изобретений относится к способам исследования механических свойств материалов и средствам для их осуществления и может быть использована для испытания и оценки адгезионной прочности покрытий, нанесенных на тонкие листовые образцы.

Адгезионная прочность покрытия - прочность его сцепления с основой/подложкой является одним из основных критериев, определяющих работоспособность и срок службы покрытий, нанесенных на изделия и сооружения.

Известен способ определения прочности соединения с подложкой покрытия (RU 2298167, опубл. 2007.04.27), согласно которому в покрытии делают не менее двух параллельных надрезов глубиной, равной его толщине, выделяют площадку, на которой выполняют надрезы, перпендикулярные уже существующим, с образованием дополнительных выделенных площадок в виде прямоугольных параллелепипедов с квадратным основанием или в виде цилиндров заданных размеров, после чего испытуемый образец с покрытием закрепляют и прикладывают к нему растягивающее усилие до разрушения соединения покрытия с основным материалом, при этом о прочности соединения слоев судят по напряженно-деформированному состоянию в момент разрушения соединения. Недостатком описанного способа является сильная зависимость точности определения величины адгезии от качества выполнения надрезов сложной формы, требующих особой тщательности для соблюдения необходимых размеров, что является препятствием для получения точных и достоверных результатов.

Известно устройство для определения прочности сцепления покрытия с подложкой (RU 50674, опубл. 2006.01.20), содержащее матрицу с коническим отверстием и штифтом в форме конуса, вставленным в это отверстие заподлицо с рабочей поверхностью матрицы, с испытуемым покрытием, нанесенным на рабочую поверхность матрицы, включая торец штифта. На матрицу со стороны покрытия навинчена накидная гайка с приспособлением для ее захвата и удержания, скрепляемая с покрытием при помощи клеевого слоя. О прочности сцепления испытуемого покрытия с подложкой судят по величине нормального усилия отрыва, которое прикладывают к штифту и приспособлению для захвата гайки в момент отделения покрытия от подложки. Известное устройство не обеспечивает высокой точности определения прочности сцепления покрытия с подложкой, что особенно проявляется в случае тонких листовых образцов с покрытием, из-за деформации изгиба которых отрыв покрытия происходит под воздействием не только нормального усилия, но и не учитываемых касательных составляющих усилия отрыва. Кроме того, при высокой адгезии покрытия к подложке и сравнительно низкой, по отношению к адгезии, когезионной прочности устройство не обеспечивает «чистого отрыва» покрытия: по краям торцевой поверхности штифта наблюдается разрушение поверхностного слоя покрытия, что также вносит ошибку в полученную оценку.

Известен (RU 2294531, опубл. 2007.02.20) способ определения прочности сцепления покрытия с подложкой по величине нормально прилагаемого усилия отрыва испытуемого покрытия от подложки и устройство для его осуществления. Известный способ осуществляют с помощью устройства, содержащего матрицу с коническим отверстием и вставленным в это отверстие заподлицо с поверхностью матрицы штифтом, который выполнен либо коническим с конусностью, меньшей конусности отверстия матрицы, либо цилиндрическим, а также навинченную на матрицу накидную гайку, снабженную приспособлением для ее захвата и удержания, скрепляемую с испытуемым покрытием клеевым слоем, нанесенным на его внешнюю поверхность. Согласно известному способу, испытуемое покрытие наносят на подложку, в качестве которой используют рабочую поверхность матрицы и торец штифта, при этом клеевой слой поджимают накидной гайкой до полного смачивания клеем ее внутренней поверхности. После отверждения клея и скрепления накидной гайки с испытуемым покрытием прикладывают к ней усилие отрыва, нормальное к рабочей поверхности с нанесенным покрытием, по величине которого в момент отрыва покрытия судят о прочности сцепления испытуемого покрытия с подложкой. Деформация изгиба тонких образцов при отрыве покрытия от основы приводит к тому, что его отрыв происходит под воздействием не только нормального усилия отрыва, но и других, не учитываемых при оценке адгезионной прочности покрытия, составляющих, например, действующих по касательной, что вносит неконтролируемую ошибку в результаты измерений. Известное устройство обеспечивает фиксацию испытуемого образца с покрытием, которая уменьшает упомянутую деформацию, но полностью ее не устраняет. Кроме того, возникающие при нагрузке отрыва дефекты клеевого слоя, в местах контакта с которыми имеют место очаги поверхностного разрушения покрытия, также оказывают влияние на точность измерений, которая в этом случае будет зависеть от механических характеристик используемого клея. В итоге результаты измерений, полученные с помощью известного способа и известного устройства, не обладают требуемой точностью и достоверностью.

В качестве наиболее близких к предлагаемой группе изобретений выбраны способ и устройство, используемые для оценки прочности сцепления покрытий с подложкой/основой с помощью испытательной (разрывной) машины, описанные в ГОСТ 9.304-87 (Приложение 2) «Единая система защиты от коррозии старения. Покрытия газотермические. Общие требования и методы контроля».

Согласно известному способу, для оценки прочности адгезионного сцепления покрытия образец в форме цилиндра, выполненного из основного материала, с испытуемым покрытием, нанесенным с помощью клеевого слоя на один из его торцов, фиксируют путем соосного склеивания его торца с испытуемым покрытием с торцом цилиндрического контробразца из основного материала без покрытия. Закрепляют полученный блок в захватах испытательной машины, которые перемещают с помощью ее силовых элементов с заданной скоростью в интервале 1-10 мм/мин, обеспечивая необходимую разрывную нагрузку растяжения, направление действия которой совпадает с вертикальной осью образца, при этом является нормальным к поверхности его торца с испытуемым покрытием. Плавно увеличивают нагрузку растяжения до момента отрыва испытуемого покрытия от поверхности торца, при этом прочность сцепления покрытия с основным материалом оценивают по величине нормального усилия отрыва, прилагаемого в момент непосредственного отделения покрытия от основного материала.

Известный способ не обеспечивает требуемой точности и достоверности оценки адгезионных свойств покрытий, нанесенных на тонкие (тонколистовые) образцы, которые при отрыве испытуемого покрытия прогибаются и деформируются, что приводит к появлению составляющих отрывного усилия с направлением, отличающимся от нормального, например, действующих по касательной, которые не учитываются при оценке адгезионной прочности покрытия, что вносит неконтролируемую ошибку в полученные результаты.

Устройство, с помощью которого осуществляют известный способ, представляет собой блок, фиксирующий образец цилиндрической формы из основного материала с испытуемым покрытием, нанесенным на его на торец, путем его соосного соединения с контробразцом цилиндрической формы, выполненным из основного материала без покрытия, путем склеивания упомянутого торца с тестируемым покрытием с торцом контробразца. Устройство снабжено центрирующим приспособлением, обеспечивающим сохранение соосности образца и контробразца при их фиксации и под воздействием отрывной нагрузки.

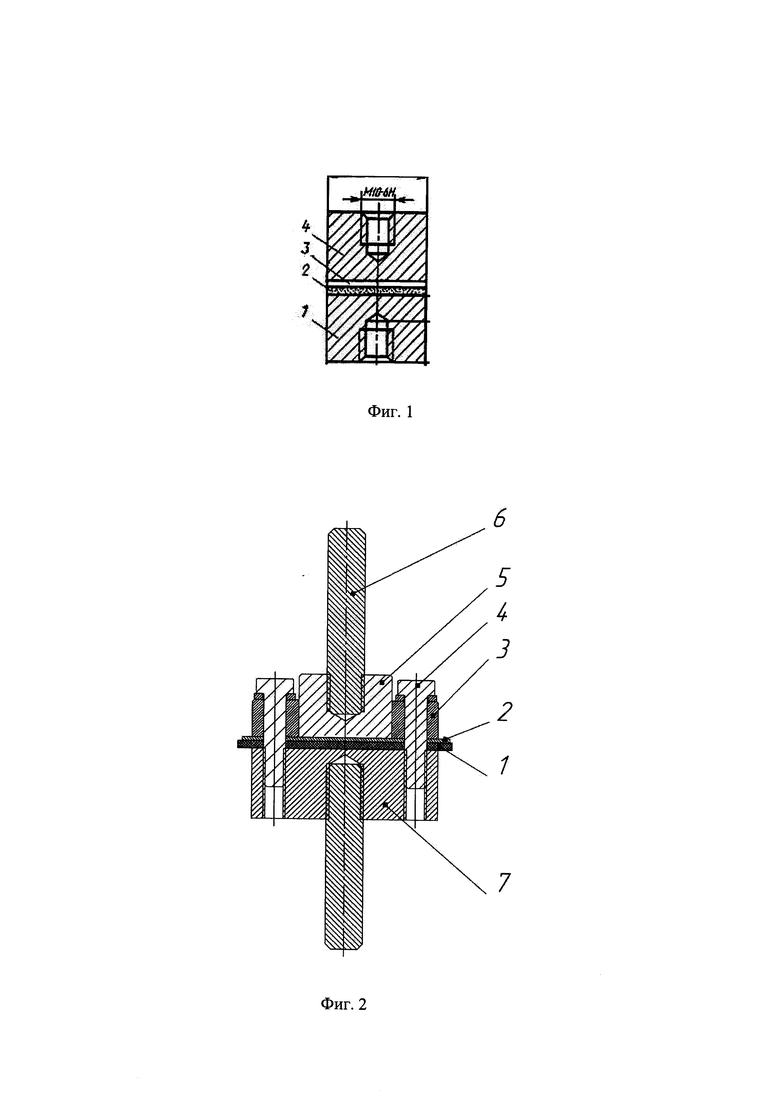

Известное устройство показано на фиг. 1 (в вертикальном сечении), где 1 - образец, 2 - покрытие, 3 - клеевая прослойка, 4 - контробразец.

Известное устройство не позволяет достичь требуемой точности и достоверности оценки адгезионных свойств испытуемого покрытия, поскольку не обеспечивает необходимой фиксации образца с испытуемым покрытием, которая при отрыве покрытия от поверхности тонких листовых образцов эффективно препятствовала бы их деформации изгиба и появлению неучтенных составляющих отрывного усилия.

Задачей предлагаемой группы изобретений является создание способа оценки адгезионной прочности покрытий и устройства для его осуществления, позволяющих с высокой точностью и достоверностью оценить прочность сцепления с подложкой покрытий, нанесенных на тонколистовые образцы.

Технический результат предлагаемой группы изобретений заключается в повышении точности и достоверности оценки адгезионной прочности покрытий, нанесенных на тонколистовые образцы, путем минимизации возникающей при их отрыве от поверхности образца деформации изгиба и устранения за счет этого неучтенных составляющих отрывного усилия, направление которых отличается от нормального к поверхности образца с испытуемым покрытием.

Указанный технический результат достигают способом оценки адгезионной прочности покрытия по величине нормального усилия отрыва, прилагаемого непосредственно в момент отделения покрытия от подложки, согласно которому испытуемое покрытие наносят на поверхность образца из основного материала, фиксируют образец с покрытием путем склеивания с контробразцом цилиндрической формы, выполненным без покрытия, закрепляют подготовленный блок в захватах испытательной машины и путем перемещения захватов подвергают его воздействию отрывной нагрузки растяжения, плавно увеличивая ее до момента отрыва испытуемого покрытия от подложки, при этом, в отличие от известного способа, испытуемое покрытие наносят на тонколистовый образец, выполненный в виде квадратной пластины, размещенной на жестком основании, а контробразец приклеивают торцом к центру пластины со стороны испытуемого покрытия и закрепляют прижимным кольцом, соединяя его с основанием при помощи фиксирующих болтов, подготовленный блок шарнирно устанавливают в захватах испытательной машины таким образом, чтобы направление нагрузки растяжения совпадало с вертикальной осью цилиндрического контробразца.

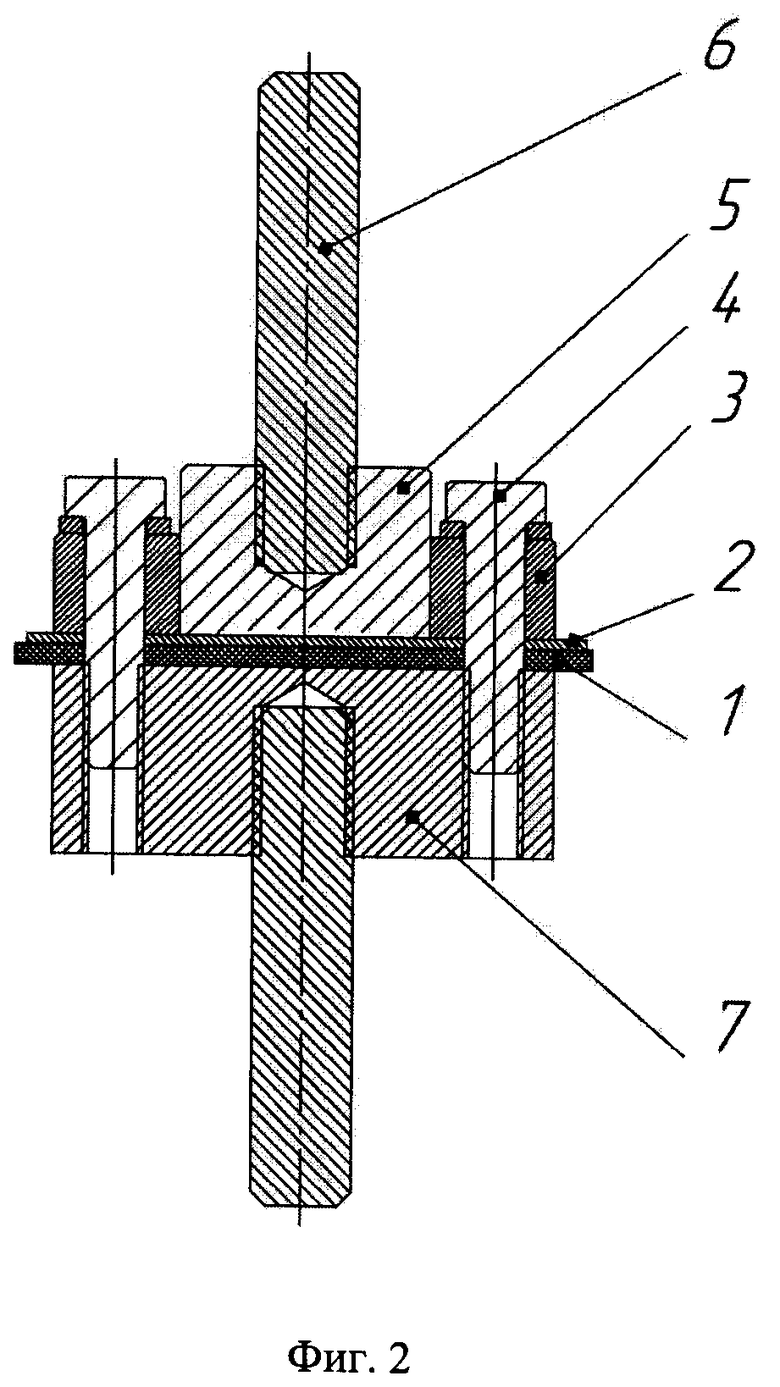

Указанный технический результат достигают также устройством для осуществления способа оценки адгезионной прочности покрытия, которое представляет собой блок, фиксирующий образец, выполненный из основного материала с испытуемым покрытием с контробразцом цилиндрической формы без покрытия, путем их склеивания, в котором, в отличие от известного, образец выполнен в виде квадратной пластины из тонкого и гибкого листового материала, размещенной на жестком основании, контробразец приклеен торцом к центру образца со стороны испытуемого покрытия, закреплен сверху прижимным кольцом, связанным с основанием при помощи фиксирующих болтов, причем для шарнирного закрепления в захватах испытательной машины устройство снабжено установочными шпильками, закрепленными в резьбовых отверстиях, выполненных в контробразце и основании.

Для осуществления способа подготавливают предназначенное для этого устройство, показанное на фиг. 2 (вертикальное сечение). Предлагаемое устройство содержит образец 1 в виде квадратной пластины, выполненной из тонколистового материала, с испытуемым покрытием 2 толщиной 0,01-0,1 мм, прижимное кольцо 3, фиксирующие болты 4, контробразец 5 цилиндрической формы, выполненный без покрытия, установочные шпильки 6 для шарнирной фиксации устройства в зажимах испытательной машины. Контробразец 5 приклеивают по центру квадратного образца 1 со стороны тестируемого покрытия. После высыхания клеевой прослойки сверху надевают прижимное кольцо 3 и через его отверстия (как по калибру) сверлят отверстия под фиксирующие болты 4 в квадратном образце, что обеспечивает нормальное положение контробразца 5, позволяет избежать его перекоса.

Клей наносят на поверхность основания 7 и путем поджимания фиксирующих болтов 4 жестко связывают прижимное кольцо 3 с основанием 7, при этом создается необходимое прижимающее усилие между поверхностью основания 7 и стороной образца 1 без покрытия.

Процедуру измерения адгезии проводят после высыхания клеевого соединения.

Конкретный вариант выполнения предлагаемого устройства для осуществления предлагаемого способа иллюстрируется следующим примером

К центру образца 1 в виде квадратной пластины из тонколистового стеклотекстолита с металлическим покрытием толщиной 0,06 мм, нанесенным с помощью плазменного напыления, торцом приклеивают стальной (Ст3) контробразец в форме цилиндра диаметром 25 мм и высотой 20 мм (вертикальная ось контробразца 5 при этом расположена нормально плоскости образца 1 с тестируемым покрытием пользуют клей на основе эпоксидной смолы с адгезионной прочностью 300 кг/см2, при этом удаляют его излишки и возможные потеки. Сформированный таким образом блок, который фиксирует образец 1 и препятствует его от изгибу и деформации при отрыве тестируемого покрытия 2 от поверхности образца 1, с помощью шпилек 6 закрепляют в шарнирных зажимах испытательной машины в соответствии с ГОСТ 7855 («Машины разрывные для статических испытаний»), при этом устанавливают его таким образом, чтобы направление отрывной нагрузки растяжения совпадало с вертикальной осью цилиндрического контробразца. Плавно регулируя путем изменения скорости перемещения захватов с помощью силовых элементов испытательной машины упомянутую нагрузку растяжения, определяют нормальное усилие отрыва, прилагаемое к образцу с тестируемым покрытием в момент отделения последнего от поверхности образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2084868C1 |

| Образец для определения прочности сцепления покрытия с подложкой | 1990 |

|

SU1779983A1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ СОЕДИНЕНИЯ ТРАФАРЕТНЫХ КРАСОК И ПОКРЫТИЙ С ЗАПЕЧАТЫВАЕМЫМИ МАТЕРИАЛАМИ | 2009 |

|

RU2390004C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2146044C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Устройство для определения адгезии льда | 1990 |

|

SU1744602A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ НА ОТРЫВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2525144C1 |

| Образец для определения адгезионной прочности на сдвиг и отрыв | 1989 |

|

SU1727038A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ПОДЛОЖКОЙ | 2016 |

|

RU2653094C2 |

Группа изобретений относится к способам исследования механических свойств материалов и средствам для их осуществления и может быть использована для испытания и оценки адгезионной прочности покрытий, нанесенных на тонколистовые образцы. Сущность: испытуемое покрытие наносят на тонколистовой образец, выполненный в виде квадратной пластины, размещенной на жестком основании, фиксируют образец с покрытием, склеивая его с контробразцом цилиндрической формы, выполненным без покрытия, при этом контробразец приклеивают торцом к центру образца со стороны испытуемого покрытия, закрепляют прижимным кольцом, соединенным с основанием при помощи фиксирующих болтов, подготовленный блок шарнирно устанавливают в захватах испытательной машины таким образом, чтобы направление нагрузки растяжения совпадало с вертикальной осью цилиндрического контробразца, путем перемещения захватов подвергают его воздействию отрывной нагрузки растяжения, плавно увеличивая ее до момента отрыва испытуемого покрытия от подложки. Устройство представляет собой блок, фиксирующий путем склеивания образец, выполненный из основного материала с испытуемым покрытием, и контробразец цилиндрической формы без покрытия. Образец выполнен в виде квадратной пластины из тонколистового гибкого материала, размещенной на жестком основании. Контробразец приклеен торцом к центру образца со стороны испытуемого покрытия и закреплен сверху прижимным кольцом, связанным с основанием при помощи фиксирующих болтов. Для шарнирного закрепления в захватах испытательной машины блок снабжен установочными шпильками, закрепленными в резьбовых отверстиях, выполненных в контробразце и основании. Технический результат: повышение точности и достоверности оценки адгезионной прочности покрытий на тонколистовых образцах. 2 н.п. ф-лы, 2 ил.

1. Способ оценки адгезионной прочности покрытия по величине нормального усилия отрыва, прилагаемого непосредственно в момент отделения его от подложки, согласно которому испытуемое покрытие наносят на поверхность образца, выполненного из основного материала, фиксируют образец с покрытием, склеивая его с контробразцом цилиндрической формы, выполненным без покрытия, закрепляют подготовленный блок в захватах испытательной машины и путем перемещения захватов подвергают его воздействию отрывной нагрузки растяжения, плавно увеличивая ее до момента отрыва испытуемого покрытия от подложки, отличающийся тем, что испытуемое покрытие наносят на тонколистовый образец, выполненный в виде квадратной пластины, размещенной на жестком основании, при этом контробразец приклеивают торцом к центру образца со стороны испытуемого покрытия, закрепляют прижимным кольцом, соединенным с основанием при помощи фиксирующих болтов, подготовленный блок шарнирно устанавливают в захватах испытательной машины таким образом, чтобы направление нагрузки растяжения совпадало с вертикальной осью цилиндрического контробразца.

2. Устройство для осуществления способа оценки адгезионной прочности покрытия, которое представляет собой блок, фиксирующий путем склеивания образец, выполненный из основного материала с испытуемым покрытием, и контробразец цилиндрической формы без покрытия, отличающееся тем, что образец выполнен в виде квадратной пластины из тонколистового гибкого материала, размещенной на жестком основании, контробразец приклеен торцом к центру образца со стороны испытуемого покрытия, закреплен сверху прижимным кольцом, связанным с основанием при помощи фиксирующих болтов, причем для шарнирного закрепления в захватах испытательной машины блок снабжен установочными шпильками, закрепленными в резьбовых отверстиях, выполненных в контробразце и основании.

| CN 207964594 U, 12.10.2018 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 2010 |

|

RU2426095C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ КЛЕЕВОГО СОЕДИНЕНИЯ РЕЗИНОПОДОБНОГО ПОКРЫТИЯ С ОСНОВОЙ | 2012 |

|

RU2515337C1 |

Авторы

Даты

2022-01-19—Публикация

2021-02-19—Подача