Изобретение относится к области определения физико-механических свойств покрытий и предназначено для определения адгезионной прочности газотермических покрытий.

Известен способ определения адгезионной прочности, заключающийся в равномерном отрыве от подложки покрытия, приклеенного к контробразцу [1]. Недостатком этого способа является то, что с его помощью невозможно определить адгезионную прочность газотермических покрытий, если она превышает адгезионную прочность клея, поскольку при приложении нагрузки первым разрушается клеевое соединение.

В качестве прототипа взят способ определения адгезии газотермических покрытий [2], заключающийся в выполнении образца в виде подложки и нанесенного на нее исследуемого покрытия, приклеивании образца к контробразцу, равномерном отрыве покрытия от подложки, определении параметра, по которому судят об адгезии газотермического покрытия. После приклеивания образца к контробразцу в подложке выполняют два сквозных выреза, параллельных друг другу и перпендикулярных границе раздела между подложкой и покрытием. Площадь средней части подложки S1 не должна превышать ее значения, определяемого из соотношения

где σ2 - адгезионная прочность клея; S2 - площадь контакта покрытия и контробразца; σ1 - прогнозируемая адгезионная прочность газотермического покрытия.

Недостатком известного способа является невозможность его применения для определения адгезионной прочности покрытий с толщиной менее 0,8 мм. Границу раздела между подложкой и покрытием толщиной менее 0,8 мм сложно определить. В этой связи в одном случае при разрезании подложки режущий инструмент выходит за пределы границы раздела, разрушая покрытие, а в другом не доходит до нее. По этой причине точно определить величину адгезионной прочности покрытий толщиной менее 0,8 мм невозможно.

Изобретение направлено на повышение точности определения адгезионной прочности покрытий с толщиной менее 0,8 мм.

Решение поставленной задачи достигается тем, что перед нанесением покрытия подложку разрезают на три части, между разрезанными частями помещают фольгу так, чтобы она не выходила на поверхность подложки, предназначенную для нанесения покрытия, выравнивают части подложки по упомянутой поверхности и скрепляют струбциной, а после приклеивания образца к контробразцу снимают струбцину и удаляют фольгу.

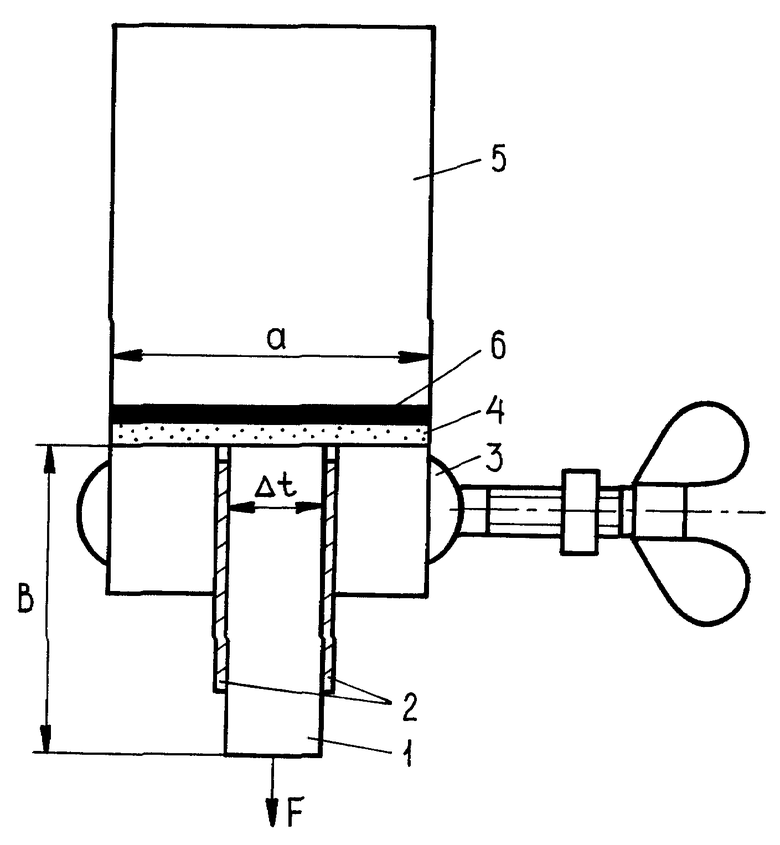

На фиг. 1 изображена схема реализации предлагаемого способа.

Согласно способу для определения адгезионной прочности газотермического покрытия из поверхности детали вырезаются призматические образцы со стороной квадратного основания а и высотой б. Определяется допустимая площадь контакта подложки с покрытием. Для этого экспериментально устанавливается адгезионная прочность клеевой композиции σ2; задается прогнозируемая величина адгезионной прочности газотермического покрытия σ1; определяется площадь контакта покрытия и контробразца S2, принятая равной площади поперечного сечения образца и вычисленная по формуле

S2 = а2;

допустимая площадь контакта подложки S1 определяется по формуле

Подложка разрезается на три части так, чтобы толщина Δt второй части 1 обеспечивала площадь поперечного сечения, не превышающую [S1]. Между разрезанными частями помещается фольга 2 так, чтобы она не выходила на поверхность, предназначенную для напыления. После этого части образца выравниваются по напыляемой поверхности и закрепляются струбциной 3.

Поверхность подложки, подготавливается к напылению, после чего на нее наносится газотермическое покрытие 4. Напыленный образец покрытием приклеивается к контробразцу 5 с помощью клея 6.

Для исключения влияния на усилие отрыва сил трения, возникающих между фольгой и второй частью образца, при испытании фольгу удаляют, после полного высыхания клея, предварительно сняв струбцину. Готовые к испытанию образцы помещаются в разрывную машину. Разрыв образцов осуществляется с минимальной скоростью. После испытания образцы осматриваются и определяется характер разрушения. Результат испытания включается в расчет, если разрыв склеенных образцов происходил по всей площади контакта подложки с покрытием. Адгезионная прочность газотермического покрытия определяется по формуле

где F - усилие отрыва, кгс, S - площадь отрыва, мм2.

Пример реализации способа

Проводились испытания на адгезионную прочность плазменного покрытия, состоящего из смеси порошка ПН85Ю15 и ПР-НД42СР в соотношении 2:1. В качестве подложки использовались образцы, вырезанные из стали 45, со стороной квадратного основания а = 10 мм и высотой б = 18 мм.

Для определения допустимой площади контакта подложки с покрытием экспериментально устанавливали адгезионную прочность клея, приготовленного на основе эпоксидной композиции ЭД 20 (ГОСТ 10587-84). С этой целью склеивали стальные цилиндрические образцы длиной 50 мм и диаметром 12 мм. Для снижения концентраторов напряжений в клеевом соединении использовали наполнитель - порошок для напыления ПН85Ю15. Композицию приготавливали в следующих весовых частях:

Смола эпоксидная ЭД - 20 - 100 г

Отвердитель полиатиленполиамин - 10 г

Порошок ПН85Ю15 - 20 г

Склеенные образцы выдерживали при комнатной температуре в течение 24 часов. Готовые к испытанию образцы закрепляли в центрирующее приспособление, обеспечивающее их соосность при приложении нагрузки, и помещали в разрывную машину.

Испытания проводили на разрывной машине Р-0,5 УЧ. 2 N 19 ПО "Точприбор" г. Иванове со шкалами:

А - 0-196 Н (0-20 кгс), цена деления 0,2 кгс;

Б - 0-1225 Н (0-125 кгс), цена деления 0,5 кгс;

В - 0-4900 Н (0-500 кгс), цена деления 1,0 кгс.

Адгезионную прочность клея определяли в диапазоне нагрузок испытательной машины 0-4900 Н (0-500 кгс), со скоростью нагружения - 10 мм/мин. Результаты испытаний подвергались статистической обработке. Адгезионная прочность клеевой композиции составила σ2 = 2,5 кгс/мм2.

Прогнозируемую величину адгезионной прочности плазменного покрытия принимали равной σ1 = 10 кгс/мм2.

По формуле определяли площадь контакта покрытия и контробразца

S2 = а2;

По формуле определялась допустимая площадь контакта подложки с покрытием [S1]

После этого образцы разрезались на три части так, чтобы толщина второй части составляла Δ t = 2-2,5 мм. Образцы разрезались на фрезерном станке модели 6841, зав. N 21933. выпущенном Дмитровским заводом фрезерных станков. Скорость резания составляла 654 об/мин, подача 35 мм/мин. Для предотвращения изменения физико-химических свойств образца резание проводили с его охлаждением струей сжатого воздуха, подаваемого на образец под давлением 0.4 МПа. Между разрезанными частями образца помещали фольгу так, чтобы она не выходила на напыляемую поверхность. Части образца, выравненные по поверхности, предназначенной для нанесения покрытия, закреплялись струбциной. После этого напыляемую поверхность подготавливали к напылению и наносили покрытие. Покрытие толщиной 0,3-0.5 мм напыляли на установке плазменного напыления УПУ-ЗД. Напыленный образец покрытием приклеивали к контробразцу 5 с помощью клея 6.

После полного высыхания клеевой композиции определяли адгезионную прочность напыленного покрытия. Для этого образцы закрепляли в центрирующее приспособление, обеспечивающее соосность при приложении нагрузки, и помещали в разрывную машину.

Испытания проводили на разрывной машине Р-0,5 УЧ. 2 N 19 ПО "Точприбор" г. Иваново со шкалами в диапазоне нагрузок 0-4900 Н (0-500 кгс), со скоростью нагружения - 10 мм/мин.

После испытания образцы осматривали и определяли характер разрушения. Адгезионную прочность газотермического покрытия определяли по формуле

где F - усилие отрыва, кгс; S - площадь отрыва, мм2.

Результаты испытаний приведены в таблице.

Из результатов опытов следует, что в отличие от способа определения адгезии, приведенного в прототипе, предлагаемый способ позволяет определять адгезионную прочность газотермических покрытий с толщиной менее 0,8 мм.

Источники информации

1. Тушинский Л.И., Плохов А.Б. Исследование структуры и физико-механических свойств покрытий. Новосибирск: Наука, 1986. с. 37-67, 69-73.

2. Патент РФ N 2084868, кл G 01 N 19/04, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2084868C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТЕЙ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 2006 |

|

RU2309397C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087583C1 |

| СПОСОБ АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ | 1997 |

|

RU2140843C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1998 |

|

RU2135630C1 |

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 1994 |

|

RU2078846C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2312165C2 |

Способ предназначен для использования в области определения физико-механических свойств покрытий для определения адгезионной прочности газотермических покрытий. Перед нанесением покрытия подложку разрезают на три части. Между разрезанными частями помещают фольгу так, чтобы она не выходила на поверхность подложки, предназначенную для нанесения покрытия. Выравнивают части подложки по упомянутой поверхности и скрепляют струбциной. После приклеивания образца к контробразцу снимают струбцину и удаляют фольгу. Обеспечивается повышение точности определения адгезионной прочности покрытий с толщиной менее 0,8 мм. 1 ил, 1 табл.

Способ определения адгезионной прочности газотермических покрытий, заключающийся в выполнении образца в виде разделенной на три части подложки и нанесенного на нее исследуемого покрытия, приклеивании образца к контробразцу, равномерном отрыве покрытия от подложки и определении параметра, по которому судят о величине адгезионной прочности газотермического покрытия, причем площадь S1 средней части подложки не превышает ее значения, определяемого из соотношения

где σ2 - адгезионная прочность клея;

S2 - площадь контакта покрытия и контробразца;

σ1 - прогнозируемая адгезионная прочность газотермического покрытия,

отличающийся тем, что перед нанесением покрытия подложку разрезают на три части, между разрезанными частями помещают фольгу так, чтобы она не выходила на поверхность подложки, предназначенную для нанесения покрытия, выравнивают части подложки по упомянутой поверхности и скрепляют струбциной, а после приклеивания образца к контробразцу снимают струбцину и удаляют фольгу.

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2084868C1 |

| Способ определения прочности сцепления соединения газотермических покрытий с подложкой | 1986 |

|

SU1348719A1 |

| Образец для определения когезионной прочности газотермических покрытий | 1988 |

|

SU1635080A1 |

| Образец для определения прочности сцепления покрытия с подложкой | 1990 |

|

SU1779983A1 |

| Способ измерения твердости | 1976 |

|

SU582477A1 |

Авторы

Даты

2000-02-27—Публикация

1998-05-13—Подача