Изобретение относится к методам оценки когезии металлических порошковых покрытий для изделий, изготовленных из металлов и сплавов, и которое может быть использовано в различных отраслях машиностроения для повышения качества и надежности продукции за счет использования газотермических и газодинамического методов нанесения покрытий различного назначения.

Известен способ оценки когезионной прочности порошковых металлических покрытий со стальной поверхностью, заключающийся в нанесении покрытия на металлическую подложку и отрыве покрытия от подложки, определения максимальной нагрузки, необходимой для отрыва слоя покрытия, и по ее величине вычисления значения когезии (Патент РФ №2309397, МПК G01N 19/04, 2006 г.).

При этом способе оценки свойств покрытия используются образцы в виде металлических пластин (подложки) с нанесенным на них газотермическим покрытием. Для определения когезионной прочности осуществляют разрыв образца в разрывной машине.

К недостаткам таких образцов, которые используются для оценки свойств покрытия, следует отнести невозможность получения качественного (без внутренних полостей) газодинамического покрытия на поверхности составной пластины подложки, к которой предъявляются высокие требования по соосности и стыковке сопрягаемых элементов подложки, а также установки испытываемых образцов на разрывной машине, что существенным образом влияет на точность оценки когезионной прочности газотермических покрытий.

Наиболее близким к предлагаемому образцу для оценки когезионной прочности является образец, описанный в промышленном стандарте для испытания покрытий, нанесенных газотермическими методами напыления (Японский промышленный стандарт Н8663-1961). Описанный в документах стандарта образец состоит из двух полых частей (половинок) с торцевыми ступенчатыми проточками, которые обеспечивают центрирование частей образца за счет совмещения проточек цилиндрических частей. На этапе подготовки испытаний образца на разрывной машине при нанесении покрытия на образец используется технологическая оснастка в виде шпильки с резьбой и гайки, которыми соединяются и стягиваются две части, после чего образец помещается в растягивающую испытательную машину, на которой проводится оценка разрушения покрытия.

Важным при оценке когезионной прочности газодинамического покрытия является исключение факторов, влияющих на качество покрытия в процессе его напыления на подложку при подготовке образца к испытаниям на разрывной машине, в частности не допускаются существенные дефекты поверхности в виде несплошности размером более 20 мкм, а также «затекание» частиц покрытия в зазоры стыка частей подложки. Нанесение покрытия по японскому промышленному стандарту показало невозможность получения качественного слоя металла для проведения испытания на когезию. При совмещении двух частей образца между ними формируется незначительный зазор 50-60 мкм, который несущественен при газотермическом напылении, где используются частицы ≥60 мк. В газодинамическом напылении используют частицы ≤50 мк, которые попадают в зазор и не формируют полноценного покрытия на поверхности образца по краям зазора. При значительной толщине напыления ≥1 мм наносимый металл закрывает всю поверхность образца, включая зазор, но при последующей механической обработке выявляются участки с несплошным заполнением металла по толщине (значительные поры и полости). В таком случае результаты испытания не имеют достоверности из-за невозможности расчета площади, которая подвергается деформации и разрушению.

Задачей заявляемого решения является оценка когезионной прочности газодинамических порошковых металлических покрытий со стальной основой.

Технический результат достигается тем, что используется образец для оценки когезионной прочности порошковых металлических покрытий, нанесенных на металлическую подложку, выполненную в виде двух полых цилиндрических симметричных частей, части подложки соосно соединены между собой с помощью центрирующей втулки, при этом подложки имеют на наружной образующей углубления в виде проточек, а на внутренних поверхностях выполнены проточки диаметром, соответствующим наружному диаметру центрирующей втулки, и суммарной длиной, равной длине втулки, причем на внутренней поверхности обеих частей подложки выполнена резьба под установку хвостовиков для крепления образца в растягивающей испытательной машине, которые установлены с противоположных сторон от контактирующих торцов, при этом покрытие нанесено единым равномерным слоем по всей образующей толщиной 0,02-1,0 мм с заполнением внешних углублений, получено путем окончательной доводочной механической обработки, при этом обе части центрированы с помощью внутренней втулки и в каждой из двух цилиндрических симметричных частей закреплен цилиндрический хвостовик с обеспечением зазора на стыке цилиндрических частей менее 20 мкм. Для нанесения покрытия устанавливается сменная технологическая стяжка цилиндрических частей, содержащая шпильку, шайбы и гайки.

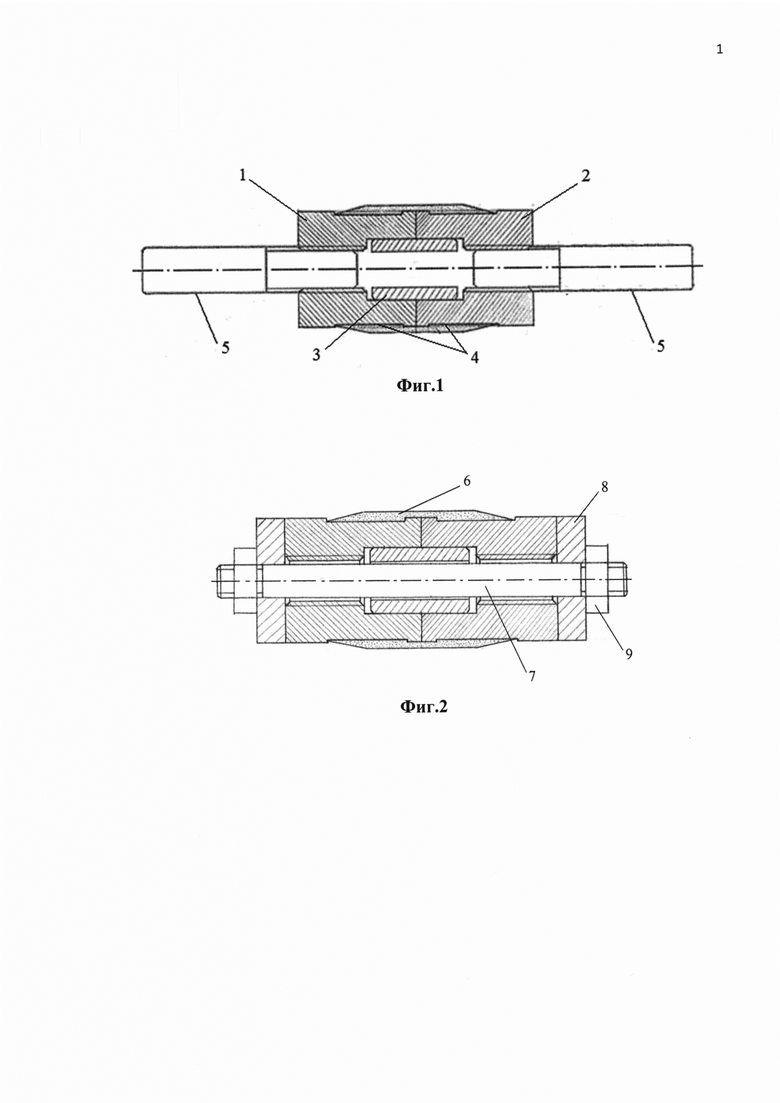

На фиг. 1 представлен образец для оценки когезионной прочности порошковых металлических покрытий, предназначенный для установки в разрывную машину.

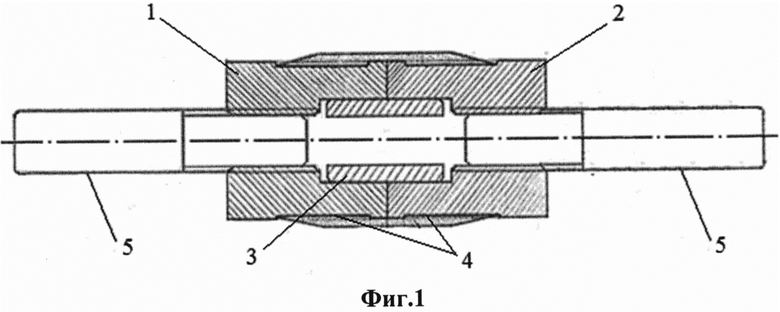

На фиг. 2 представлена технологическая оснастка для нанесения газодинамических покрытий на образцы.

Образец для оценки когезионной прочности порошковых металлических покрытий, нанесенных на металлическую подложку, выполненную в виде двух полых цилиндрических симметричных частей 1 и 2, соосно соединенных между собой с помощью центрирующей втулки 3 с обеспечением зазора на стыке цилиндрических частей 10-20 мкм, при этом обе части подложки имеют на наружной образующей углубления в виде проточек 4, а на внутренних поверхностях выполнены установочные проточки диаметром, соответствующим наружному диаметру центрирующей втулки 3, и суммарной длиной, равной длине втулки, причем на внутренней поверхности обеих частей подложки выполнена резьба под установку хвостовиков 5 для крепления образца в растягивающей испытательной машине, при этом покрытие 6 нанесено и получено путем окончательной доводочной механической обработки единым равномерным слоем по всей образующей толщиной 0,02-1,0 мм с заполнением наружных углублений 4 обеих частей подложки, при этом в каждой из двух цилиндрических симметричных частей установлен хвостовик.

Технологическая оснастка, которая используется при подготовке образца к испытаниям на растягивающей машине, включает в себя шпильку 7, шайбы 8 и гайки 9. С помощью этой оснасти части 1 и 2 образца стягиваются таким образом, что обеспечивается требуемая соосность и плотность контакта частей 1 и 2, после чего газодинамическим способом покрытие 6 наносится на поверхность симметричных частей.

Испытание образца осуществляется следующим образом. Две симметричные части 1 и 2 (фиг. 1) фиксируются с помощью центрирующей втулки 3 и «жестко» соединяются с помощью технологической оснастки, состоящей из шпильки 7, шайб 8 и гаек 9. За счет затягивания этого болтового соединения обеспечивается плотное соединение симметричных частей 1 и 2. На поверхность симметричных частей с заполнением углублений наносится равномерное по толщине 0,02-1,0 мм покрытие 6 с последующей обработкой его лезвийным инструментом до получения необходимой толщины слоя металла. После этого образец освобождается от соединения шпильки 7 и во внутреннюю резьбу, как показано на фиг. 1, заворачиваются хвостовики 5, необходимые для закрепления устройства в захватах разрывной испытательной машины. Образец устанавливается в захваты разрывной машины, и к нему прикладывается растягивающее усилие. В процессе испытаний определяют нагрузку, при которой происходит отрыв одной цилиндрической части от другой. Затем, используя известную формулу, определяют когезионную прочность покрытия:

где Pmax - максимальная нагрузка предшествующая отрыву (разрушению);

F - площадь слоя металла покрытия, нанесенного гидродинамическим способом.

Особенностью предлагаемого образца для определения механических свойств покрытия при растяжении являются полностью идентичные части, использующиеся в качестве подложки, и система центровки для нанесения покрытия, позволяющие получить зазор между сопрягаемыми цилиндрическими частями менее 20 мкм. Предлагаемая методика испытания покрытия позволяет получить только величину когезионной прочности наносимого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки когезионной прочности порошковых металлических покрытий | 2021 |

|

RU2760253C1 |

| Способ определения адгезионной и когезионной прочностей сцепления металлических покрытий с металлической поверхностью | 2022 |

|

RU2796229C1 |

| СПОСОБ ОЦЕНКИ АДГЕЗИОННОЙ ПРОЧНОСТИ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ СО СТАЛЬНОЙ ПОВЕРХНОСТЬЮ | 2014 |

|

RU2571308C1 |

| СПОСОБ ИЗМЕРЕНИЯ АДГЕЗИОННО-КОГЕЗИОННОЙ ПРОЧНОСТИ СЛОИСТЫХ МАТЕРИАЛОВ И ТОЛСТЫХ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ | 2023 |

|

RU2806245C1 |

| Способ оценки адгезионной прочности покрытий и устройство для его осуществления | 2021 |

|

RU2764657C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКОЙ ОСНОВОЙ | 2018 |

|

RU2682109C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИИ ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2084868C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ И КОГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ НА ОБРАЗЦАХ | 2010 |

|

RU2456577C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ГАЗОТЕРМИЧЕСКИХ ПОКРЫТИЙ | 1998 |

|

RU2146044C1 |

Изобретение относится к образцу для оценки когезионной прочности металлических покрытий и может быть использовано в различных отраслях машиностроения, где применяются газотермические и газодинамический методы нанесения покрытий для оценки когезионной прочности порошковых металлических покрытий. Металлическая подложка образца выполнена в виде двух полых цилиндрических симметричных частей. Части подложки соосно соединены между собой с помощью центрирующей втулки с обеспечением зазора на стыке цилиндрических частей 10-20 мкм. Подложки имеют на наружной образующей углубления в виде проточек, а на внутренних поверхностях выполнены проточки диаметром, соответствующим наружному диаметру центрирующей втулки, и суммарной длиной, равной длине втулки. На внутренней поверхности обеих частей подложки выполнена резьба под установку хвостовиков для крепления образца в растягивающей испытательной машине. Покрытие нанесено единым равномерным слоем по всей образующей толщиной 0,02-1,0 мм с заполнением наружных углублений, получено путем окончательной доводочной механической обработки. В каждой из двух цилиндрических симметричных частей закреплен цилиндрический хвостовик. Технический результат: возможность проводить оценку когезионной прочности газодинамических порошковых металлических покрытий и тем самым повысить надежность и ресурс машиностроительной продукции. 1 з.п. ф-лы, 2 ил.

1. Образец для оценки когезионной прочности порошковых металлических покрытий, нанесенных на металлическую подложку, выполненную в виде двух полых цилиндрических симметричных частей, отличающийся тем, что части подложки соосно соединены между собой с помощью центрирующей втулки с обеспечением зазора на стыке цилиндрических частей 10-20 мкм, при этом подложки имеют на наружной образующей углубления в виде проточек, а на внутренних поверхностях выполнены проточки диаметром, соответствующим наружному диаметру центрирующей втулки, и суммарной длиной, равной длине втулки, причем на внутренней поверхности обеих частей подложки выполнена резьба под установку хвостовиков для крепления образца в растягивающей испытательной машине, при этом покрытие нанесено единым равномерным слоем по всей образующей толщиной 0,02-1,0 мм с заполнением наружных углублений, получено путем окончательной доводочной механической обработки, при этом в каждой из двух цилиндрических симметричных частей закреплен цилиндрический хвостовик.

2. Образец по п. 1, отличающийся тем, что в нем установлена сменная технологическая стяжка цилиндрических частей, содержащая шпильку, шайбы и гайки.

| Образец для исследования свойств материалов покрытия | 1990 |

|

SU1805345A1 |

| 0 |

|

SU166249A1 | |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПОРОШКОВОГО ПОКРЫТИЯ | 2009 |

|

RU2408001C1 |

| US 5673586 A1, 07.10.1997. | |||

Авторы

Даты

2018-03-29—Публикация

2017-02-01—Подача