Изобретение относится к области электрохимической энергетики и может быть использовано в производстве высокотемпературных электрохимических устройств на основе твердых электролитов, таких например, как топливные элементы, электролизеры, электрохимические насосы, сенсоры и т.п., работающие при температурах 600-800°С.

Одним из основных требований к данным электрохимическим устройствам является то, что их электроды должны иметь минимальное поляризационное сопротивление. Известным способом уменьшения поляризационного сопротивления является введение в электрод электрохимически активных добавок, так называемых активаторов.

Из уровня техники известен способ активации двухслойного электрода для электрохимических устройств с твердым электролитом, работающий в окислительной атмосфере (RU 2322730, опубл. 20.04.2008) [1]. Согласно данному способу сформированный двухслойный электрод, первый слой которого выполнен из смеси порошков La1-xSrxFe1-yCoyО3 и допированного CeO2, а второй - из смеси порошков La1-xSrxMnO3(x=0,2-0,4) и CuO и/или Cu2О и в обоих слоях распределен нанопорошок PrO2-δ в количестве 7-10 мас.%, многократно пропитывают раствором азотнокислого празеодима с промежуточной просушкой до введения 10 мас.% PrO2-δ. После пропитки электрод подвергают термообработке при температуре 800°С.

Пропитка электрода раствором азотнокислого празеодима приводит к уменьшению пористости электрода, что препятствует необходимому для протекания электродных реакций газообмену, а также к образованию на внешней поверхности электрода плохо проводящего слоя активатора, затрудняющего коммутацию, из-за большого количества активатора.

Кроме того, данный способ характеризуется длительностью процесса активации за счет неоднократной пропитки двухслойного электрода раствором активатора с промежуточной просушкой, трудоемкостью подготовки раствора, активатора, которая требует использования большого количество компонентов.

Наиболее близким к заявляемому способу является способ изготовления электродов электрохимических устройств с твердым электролитом, включающий пропитку электрода раствором азотнокислого празеодима с его последующей термообработкой, при этом электрод однократно пропитывают раствором азотнокислого празеодима в этиловом спирте с концентрацией 0.3-2.0 масс.% PrO1.83, термообработку электрода ведут при нагреве со скоростью не более 50°C/час до температуры образования пленки оксида празеодима на границе «электрод/электролит» (RU 2543071, опубл. 27.02.2014 [2].

Значение поляризационного сопротивления электрода в данном способе снижают однократным введением в электролит малых количеств активатора, улучшением протекания электродных реакций газообмена, упрощением коммутации электродов. Предполагается, что при введении низкоконцентрированного раствора нитрата празеодима образуется пленка оксида празеодима на границе электрод/твердый электролит, которая способствует снижению поляризационного сопротивления электрода. При этом способ позволяет более технологично изготавливать малополяризуемые электроды, способствует лучшему протеканию электродных реакций газообмена и упрощению коммутации электродов.

Однако, данный способ не исчерпывает возможности минимизации значений поляризационного сопротивления электродов, притом, что, как и в случае пропитки электрода концентрированным раствором нитрата празеодима, при введении низкоконцентрированного солевого раствора оксида празеодима в пористый электрод образование сплошной пленки на поверхности электролита затруднено, поскольку этот раствор скапливается в порах электрода, и образующееся при высыхании покрытие растрескивается. В результате со временем происходит деградация электрода, пропитанного по этой технологии

Задача настоящего изобретения состоит в разработке способа активации электродов электрохимических устройств на основе твердых электролитов далее снижающего значения их поляризационного сопротивления при повышении надежности пропитанного электрода, что позволяет изготавливать малополяризуемые электроды, свободные от вышеперечисленных недостатков.

Для этого предложен способ активации электродов электрохимических устройств на твердых электролитах, включающий разовую пропитку электрода чистой азотной кислотой с концентрацией от 0,4 до 0,8 мкл на 1 мг веса электрода, при этом термообработку пропитанного электрода ведут со скоростью от 50 до 150 °С/час до температуры 800°С с последующей выдержкой не менее 1 часа.

Известно, что под воздействием света и тепла HNO3 разлагается по реакции:

4HNO3 → 4NO2↑ + 2H2O + O2↑ (1)

с последующим разложением диоксида азота при температуре выше 320°C по реакции (W.A. Rosser, H. Wise, Thermal decomposition of nitrogen dioxide, The Journal of Chemical Physics 24 (1956) 493–494) [3]:

2NO2 → 2NO + O2 (2)

Образующийся моноксид азота (NO) – это достаточно устойчивое химическое соединение. Исследование кинетики разложения моноксида азота в температурном интервале 650-800°С с использованием катализаторов показало, что степень разложения NO снижается с увеличением содержания кислорода в окружающей атмосфере и уменьшением температуры, составляя менее 20% при содержании кислорода 5 об.% и более при 800°С (D. Klvana, J. Kirchnerova, C. TofanCatalytic Decomposition of Nitric Oxide by Perovskites. Korean 3. Chem. Eng., 16(4), 470-427 (1999) [4], .Y.Teraoka, T. Harada, S. KagawaReaction mechanism of direct decomposition of nitric oxide over Co- and Mn-based perovskite-type oxides. J. Chem. Soc., Faraday Trans., 1998, 94(13), 1887-1891) [5].

Таким образом пропитка электрода чистой азотной кислотой с последующей теромообработкой при температуре 800°С приводит к образованию эквимолярного количества монооксида азота, основная часть которого, не разлагаясь, адсорбируется на поверхности электролита и электрода. Полярные молекулы NO, являясь радикалом, сильнее связаны с поверхностью, чем неполярные молекулы O2 из окружающей атмосферы. При этом, будучи свободным радикалом, монооксид азота способствует диссоциации молекул кислорода и может связывать до двух ионов кислорода, образуя ионы NO3¯ на поверхностях электрода и электролита. Энергия диссоциации молекулы кислорода (498 кДж/моль) больше энергии связи O–NO2 (~150 кДж/моль) (G.M. Khrapkovskii, T.F. Shamsutdinov, D.V. Chachkov, A.G. Shamov, Energy of the O–NO2 bond dissociation and the mechanism of the gas-phase monomolecular decomposition of aliphatic alcohol nitroesters, Journal of Molecular Structure, 686 (2004), 185–192) [6], следовательно, транспорт ионов кислорода к трехфазной границе (области контакта электрода, электролита и газа, где протекает реакция восстановления кислорода) по эстафетному механизму по цепочке ионов NO3¯ является энергетически более выгодным.

Представляется, что присутствие монооксида азота обеспечивает быстрый транспорт электрохимически активного газообразного компонента электродной реакции к зоне реакции и тем самым способствует снижению поляризационного сопротивления электрода. При этом концентрация чистой азотной кислоты в заявленном способе от 0,4 до 0,8 мкл на 1 мг веса электрода определена экспериментально, а режим термообработки обусловлен следующим. Термообработка пропитанного электрода со скоростью менее 50°С/час требует длительного времени для выхода на 800°С, а при скорости более 150°С/час возможно растрескивание твердого электролита и повышенное выделение газообразных продуктов, образующихся при разложении кислоты, что может привести к отслоению электрода.

Способ характеризуется высокой технологичностью, обусловленной простотой однократного введения малых количеств азотной кислоты, а также экономичностью, обусловленной отсутствием необходимости использовать дорогие компоненты, вызванных введением в электрод оксида празеодима.

Новый технический результат, достигаемый заявленным способом, заключается в снижении поляризационного сопротивления электрода при высокой технологичности и экономичности процесса активации электродов.

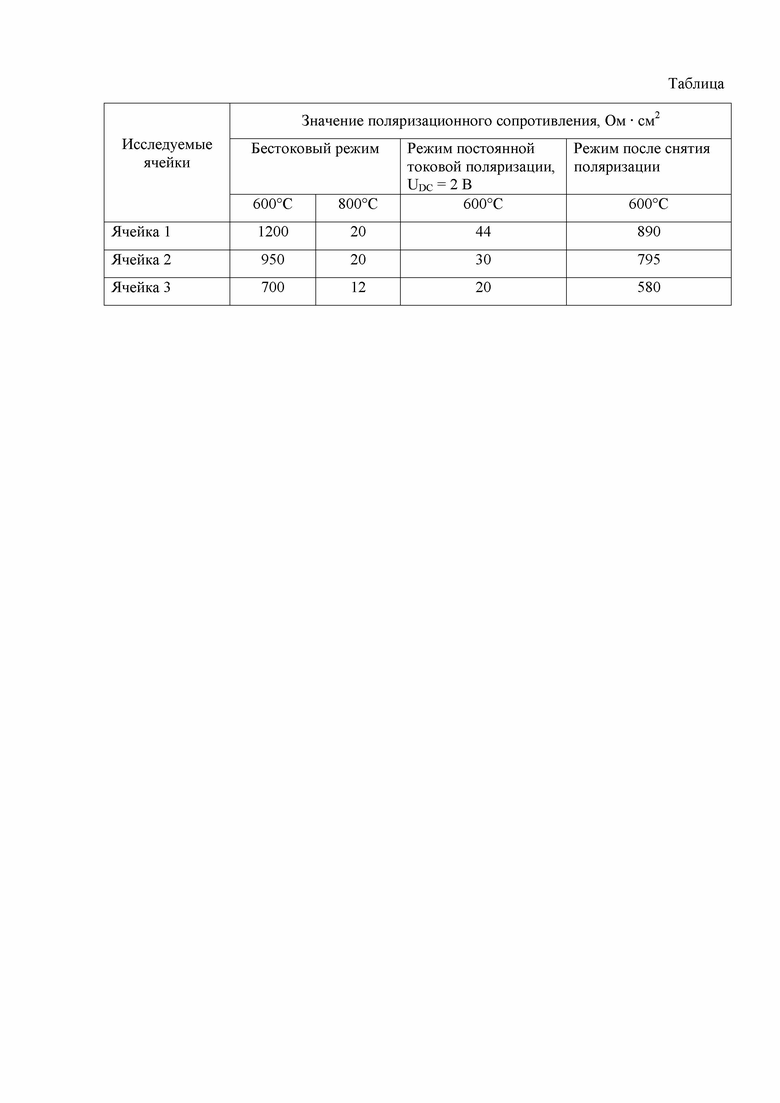

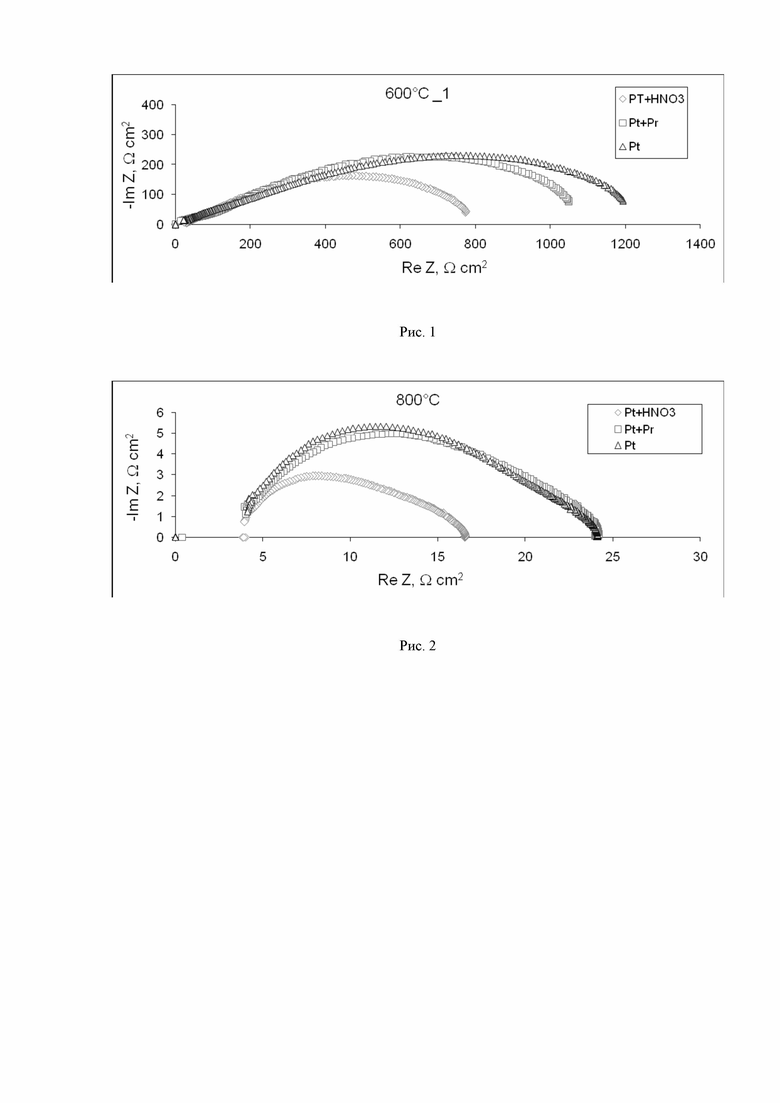

Изобретение иллюстрируется таблицей и рисунками. В таблице приведены результаты сравнительных испытаний платиновых электродов, касающихся изменения поляризационного сопротивления ячеек с этими электродами при температуре 600 и 800°С. На рис. 1 и рис. 2 представлены годографы импеданса исследуемых ячеек с этими электродами при температуре 600 и 800°С соответственно.

Предлагаемый способ апробирован в лабораторных условиях в Институте высокотемпературной электрохимии УрО РАН. Эксперименты были проведены в одних и тех же условиях на электрохимических ячейках с твердым электролитом состава ZrO2, допированного 9 мол.% Y2O3 (далее YSZ), на который были нанесены платиновые электроды. Для нанесения электродов использовали мелкодисперсный порошок чистой платины в виде взвеси в спирте. Платиновые порошковые электроды наносили методом окрашивания на обе стороны квадратных пластинок твердого электролита YSZ со стороной 7 мм и толщиной около 0.5 мм. Нанесенные электроды припекали на воздухе при температуре 900°С в течение 2 часов. Масса электрода составляла около 5 мг/см2.

Для оценки оптимального количества азотной кислоты, используемой в данном способе, были приготовлены ячейки, электроды которых пропитали азотной кислотой в количестве 1.0 и 2.0 мкл на 1 мг веса электрода. Анализ данных импеданса показал, что, если пропитка 0.5мкл/мг азотной кислоты приводит к снижению поляризационного сопротивления электродов на ~40%, то при увеличении содержания кислоты до 1.0 мкл на 1 мг веса электрода поляризационное сопротивление уменьшается незначительно – дополнительно на 2-3%. Следовательно, диапазон 0.4 ÷0.8 мкл на 1 мг электрода является оптимальным количеством азотной кислоты.

Электроды одной из приготовленных ячеек (ячейка 1) не активировали. Активирование платиновых электродов двух других ячеек (ячейки 2 и 3) производили двумя способами. В одном случае смачивали электрод раствором нитрата празеодима с концентрацией 2.0 масс.% в пересчете на оксид празеодима в количестве, соответствующем около 0.1 мг PrOx/см2 (ячейка 2). Во втором случае электроды смачивали азотной кислотой в количестве 0.5мкл/мг (ячейка 3). Затем образцы медленно со скоростью 50°С/час нагревали до температуры 800°С, выдерживали в течение часа, после чего охлаждали до температуры 600°С, при которой начинали измерения.

Электрохимические характеристики электродов изучали с помощью импедансметра «PARSTAT 2273» в области частот 0.1÷1 МГц при амплитуде сигнала 30 мВ в бестоковом режиме и при пропускании постоянного тока. Измерения проводили в атмосфере воздуха в интервале температур 600-800°С, который соответствует средним рабочим температурам электрохимических устройств с данными материалами. В таблице приведены результаты сравнительных испытаний платиновых электродов на ячейках 1, 2, 3, соответственно: неактивированных, активированных раствором нитрата празеодима, активированных чистой азотной кислотой. Годографы импеданса ячеек 1, 2, 3 при температуре 600 и 800°С представлены на рис. 1 и рис. 2 соответственно.

Испытания показали, что, как в бестоковом режиме, так и в условиях постоянно токовой поляризации при UDC= 2 В, ячейка 3 с электродами, активированными чистой азотной кислотой согласно предложенному способу, демонстрирует самое низкое поляризационное сопротивление.

Поляризационное сопротивление ячейки 1 с неактивированными электродами при нагреве от 600 до 800°С уменьшается от 1200 до 20 Ом⋅см2. Поляризационное сопротивление ячейки 2 с электродами, пропитанными раствором азотнокислого празеодима, соответственно изменяется от 950 до 20 Ом/см2. Ячейка 3 с электродами, активированными чистой азотной кислотой, демонстрирует самое низкое поляризационное сопротивление – от 700 до 12 Ом⋅см2.

В условиях постоянной токовой поляризации величиной 2В при температуре 600°С поляризационное сопротивление ячеек 1-3 составило соответственно 44, 30 и 20 Ом⋅см2. После снятия поляризации – 890, 795 и 580 Ом⋅см2.

Таким образом, заявленный способ позволяет снизить поляризационное сопротивление электрода при высокой технологичности и экономичности процесса активации электродов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2014 |

|

RU2543071C1 |

| Способ электроактивации сложнооксидных воздушных электродов на основе феррита бария | 2023 |

|

RU2820338C1 |

| АКТИВНЫЙ ДВУХСЛОЙНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2322730C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ НИКЕЛЯ И РЕНИЯ С РАЗЛИЧНЫМ СООТНОШЕНИЕМ КОМПОНЕНТОВ ПРИ ПЕРЕРАБОТКЕ РЕНИЙСОДЕРЖАЩИХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2013 |

|

RU2555317C2 |

| Электродный материал на основе никелата празеодима для электрохимических устройств | 2022 |

|

RU2779630C1 |

| Трехслойная твердоэлектролитная мембрана среднетемпературного ТОТЭ | 2023 |

|

RU2812650C1 |

| Способ модификации электродных материалов | 2017 |

|

RU2670427C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИКЕЛЯ ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ ПЕРЕРАБОТКЕ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2013 |

|

RU2542182C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА С ДВУХСЛОЙНЫМ НЕСУЩИМ КАТОДОМ | 2013 |

|

RU2523693C1 |

| Способ получения платинового композита на носителе из термически обработанного оксида графена | 2024 |

|

RU2827645C1 |

Изобретение относится к области электрохимической энергетики и может быть использовано в производстве высокотемпературных электрохимических устройств на основе твердых электролитов, таких, например, как топливные элементы, электролизеры, электрохимические насосы, сенсоры и т.п., работающие при температурах 600-800 °С. Согласно изобретению способ активации электродов электрохимических устройств на твердых электролитах включает разовую пропитку электрода чистой азотной кислотой с концентрацией от 0,4 до 0,8 мкл на 1 мг веса электрода, термообработку пропитанного электрода ведут со скоростью от 50 до 150 °С/ч до температуры 800 °С с последующей выдержкой не менее 1 ч. Технический результат заключается в снижении поляризационного сопротивления электрода при высокой технологичности и экономичности процесса активации электродов. 2 ил., 1 табл.

Способ активации электродов электрохимических устройств на твердых электролитах, включающий разовую пропитку электрода азотнокислым активатором с последующей термообработкой, отличающийся тем, что в качестве азотнокислого активатора используют чистую азотную кислоту с концентрацией от 0,4 до 0,8 мкл на 1 мг веса электрода, термообработку пропитанного электрода ведут со скоростью от 50 до 150 °С/ч до температуры 800 °С с последующей выдержкой не менее 1 ч.

| АКТИВНЫЙ ДВУХСЛОЙНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2322730C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 2014 |

|

RU2543071C1 |

| CN 10757446 A, 12.01.2018 | |||

| CN 103602967 A, 26.02.2014. | |||

Авторы

Даты

2021-11-25—Публикация

2021-05-28—Подача