Изобретение относится к артиллерийским нарезным стволам для высокоточного оружия и может быть использовано для их изготовления.

Известны способы электрохимической обработки с подачей электролита по периферии обрабатываемой поверхности (Справочник по электрохимическим и электрофизическим методам обработки. Г.Л. Амитан, И.А. Байсупов, Ю.М. Барон и др. Под общей ред. В.А. Волосатого. - Л.: Машиностроение, 1988. - С. 20). При данной схеме обработки скорость анодного растворения со стороны входа электролита больше, чем со стороны выхода электролита, что объясняется уменьшением электропроводности электролита вдоль обрабатываемой поверхности из-за газообразования водорода на поверхности катода-инструмента. Для устранения этого недостатка необходима сложная и трудоемкая корректировка профиля катода-инструмента или отвод водорода.

Известен способ электрохимической размерной обработки, по которому через систему каналов в виде щелей в теле катода-инструмента отводят водород (Корчагин Г.Н., Макаров В.А. Повышение точности электрохимического формообразования длинномерных деталей. Электронная обработка металлов. - 1974. - №3. С. 21-23). Однако напротив щелей на обрабатываемой поверхности появляются макровыступы, что является недопустимым.

Известен также способ электрохимической обработки детали электродом-инструментом, содержащим токопроводящий корпус с каналами, диэлектрическую прокладку и формообразующую часть с отводом газообразных продуктов реакции (водорода) через каналы, выполненные в формообразующей части (а.с. №973280, МПК В23Р 1/12).

К недостаткам способа относится невысокая точность обработки, связанная с неполным отводом газообразных продуктов реакции от рабочей поверхности электрода-инструмента, ввиду того, что расстояния между каналами для отвода газообразных продуктов выполнены произвольно и не связаны с режимами обработки. Кроме того, каналы в формообразующей части расположены под острым углом к рабочей поверхности, что представляет определенную технологическую сложность изготовления электрода-инструмента.

Как известно, ствол является основной деталью оружия, определяющей его боевые качества, его стабильную меткость стрельбы, высокую поражаемость целей и эффективное действие снаряда. Эти качества ствола обеспечиваются обоснованно выбранным рациональным геометрическим профилем нарезов канала и высокой точностью его исполнения в производстве технологическими средствами.

При движении снаряда по каналу на медный поясок производится давление со стороны ребра нареза, в результате чего происходит его деформация и появляются зазоры для прорыва пороховых газов. Допуск на геометрические размеры нарезов колеблется в заданных пределах. В случае, когда в казенной части ствола внутренний диаметр имеет минимальный размер в пределах допуска, а с дульной части - максимальный размер в пределах допуска, возникает разброс результатов стрельбы по параметрам кучности.

Технический результат изобретения заключается в повышении ресурса и тактико-технических характеристик нарезного ствола и, соответственно, оружия в целом, за счет повышения точности изготовления и, не изменяя заданную геометрию ствола в процессе электрохимической обработки, формирования сужения внутреннего канала ствола в направлении к дульному срезу в пределах заданного допуска по нарезам и (или) допуска по полям.

Указанный технический результат решается способом изготовления нарезного артиллерийского ствола, в процессе которого

предварительно из высоколегированной стали изготавливают заготовку ствола под нарезы в виде трубы с казенной частью и дульным срезом, внутренний гладкий цилиндрический сквозной канал которой по всей длине выполнен с диаметром под поля,

для управления электрохимическим процессом формообразования нарезов рассчитывают величины технологического тока для формообразования нарезов с номинальным со стороны дульного среза и максимально допустимым геометрией ствола диаметром по нарезам со стороны казенной части,

неподвижно устанавливают заготовку в горизонтальном положении на электрохимическом станке с ЧПУ, соединяют с положительным источником тока и насадками для подачи электролита и отвода продуктов анодного растворения, а электрод-инструмент закрепляют на катодной штанге, которая имеет возможность совершать поступательно-вращательное движение вдоль оси канала заготовки,

и начинают управляемое программируемым устройством станка электрохимическое формообразование нарезов со стороны казенной части заготовки с использованием в качестве анода самой заготовки, а в качестве катода - стержневого электрода-инструмента цилиндрической формы, на поверхности которого имеются винтовые пазы с шагом, соответствующим шагу нареза в канале ствола, и с установленными в них изоляторами, выполненными по числу нарезов, между которыми проходит поток электролита, для чего

электроду-инструменту задают линейное и угловое рабочее перемещение вдоль оси канала заготовки с постоянной скоростью при прокачке электролита со стороны дульного среза и, снижая величину технологического тока в пределах указанных выше расчетных величин, формируют нарезы, уменьшая при этом диаметр канала по нарезам в пределах допуска по нарезам по всей длине канала ствола в направлении к дульному срезу.

Кроме того, согласно изобретению формообразование нарезов начинают со стороны дульного среза, при этом, повышая величину технологического тока в пределах расчетных величин, формируют нарезы, увеличивая диаметр канала ствола по нарезам в пределах допуска по нарезам по всей длине канала ствола в направлении к казенной части.

Кроме того, согласно изобретению перед началом электрохимического формообразования нарезов

рассчитывают базовую величину технологического тока для формообразования нарезов так, чтобы диаметр канала ствола по нарезам со стороны казенной части имел максимально допустимый геометрией ствола размер,

и шаговую величину технологического тока для изменения указанного диаметра на шаг, составляющий (0,005 - 0,02) мм, при максимальном допуске по нарезам до 0,15 мм,

а формообразование нарезов ведут по всей длине канала ствола, постепенно снижая величину технологического тока на шаговую величину, начиная с базовой величины, уменьшая максимально допустимый геометрией ствола диаметр канала ствола по нарезам со стороны казенной части до получения номинального диаметра по нарезам со стороны дульного среза.

Кроме того, согласно изобретению формообразование нарезов с уменьшением диаметра канала ствола по нарезам в пределах допуска по нарезам в направлении к дульному срезу выполняют на длине канала не менее пятнадцати калибров ствола от дульного среза, а до начала уменьшения диаметра канала ствола по нарезам последние (нарезы) формируют так, чтобы диаметр канала ствола по нарезам имел максимально допустимый геометрией ствола размер, при этом управление электрохимическим процессом формообразования нарезов может осуществляться в соответствии с п.п. 1-3 формулы изобретения.

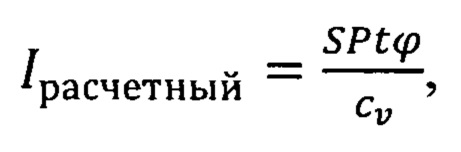

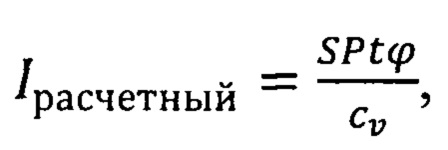

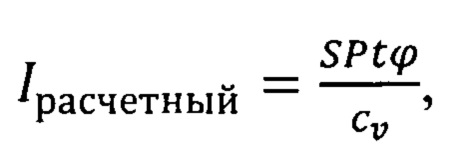

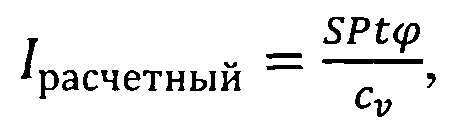

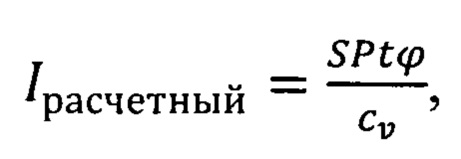

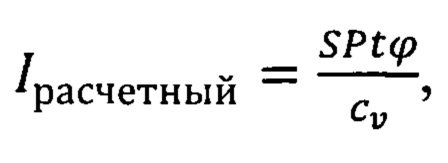

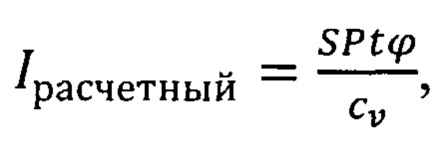

Кроме того, согласно изобретению величину технологического тока для осуществления способа рассчитывают по следующей формуле:

где:

S - скорость перемещения электрода-инструмента в канале заготовки, подбираемая экспериментальным путем, исходя из требований для исключения перегрева электролита и изоляторов, обеспечивая качество обработки, мм/мин;

t - глубина съема металла для получения нарезов с номинальным диаметром по нарезам или для формообразования нарезов с максимально допустимым диаметром по нарезам или шаг изменения диаметра (в зависимости от рассчитываемой величины технологического тока), мм;

cv - объемный электрохимический эквивалент материала заготовки ствола, мм3/(А⋅мин);

ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки ствола (выход по току);

Р=(πD - na) - длина окружности канала ствола, получаемая в результате электрохимического формообразования нарезов, мм,

где

n - число изоляторов, а - ширина изолятора, мм;

π=3,14;

D - номинальный диаметр канала ствола по нарезам или максимально допустимый геометрией ствола диаметр по нарезам (в зависимости от рассчитываемой величины технологического тока), мм.

Кроме того, согласно изобретению для беспрепятственного перемещения электрода-инструмента внутри канала заготовки и формирования радиуса перехода "r" полей в нарезы величина зазора "g" между поверхностью изоляторов электрода-инструмента и поверхностью канала заготовки составляет [r - (0,02-0,04)]:3.

Кроме того, согласно изобретению межэлектродный зазор между рабочей поверхностью электрода-инструмента и обрабатываемой поверхностью канала заготовки составляет 0,4-0,5 мм.

Кроме того, согласно изобретению ширина изоляторов определяется по формуле (а+b)±0,01, мм, где

а - ширина поля, мм,

b - глубина нареза, мм.

Кроме того, согласно изобретению, скорость перемещения электрода-инструмента составляет S=165-180 мм/мин при длине канала ствола не менее 1 500 мм.

Кроме того, согласно изобретению, заготовка ствола под нарезы может быть выполнена в соответствии с предложенной в настоящем изобретении и описанной ниже заготовкой ствола под нарезы.

При формообразовании нарезов, согласно изобретению, электролит плотностью 1,10…1,13 г/см3 и рН 5…10 подают под давлением 2…2,5 МПа (20…25 кгс/см3) и при температуре 38…50°С.

Указанный технический результат достигается предлагаемой конструкцией нарезного артиллерийского ствола, выполненного из высоколегированной стали с казенной частью и дульным срезом, внутренний гладкий цилиндрический сквозной канал которого имеет длину не менее 1500 мм и постепенное уменьшение диаметра по нарезам в пределах допуска по нарезам в направлении к дульному срезу по всей длине канала, при этом нарезы выполнены в соответствии с описанным выше электрохимическим способом.

Целесообразно, чтобы уменьшение диаметра канала ствола в пределах допуска по нарезам в направлении к дульному срезу было выполнено на длине канала не менее пятнадцати калибров ствола от дульного среза, а до начала уменьшения указанного диаметра нарезы были выполнены так, чтобы диаметр канала ствола по нарезам имел максимально допустимый геометрией ствола размер.

Желательно, чтобы на всей длине канала ствола дополнительно было выполнено уменьшение диаметра по полям в пределах допуска по полям в направлении к дульному срезу.

Кроме того, согласно изобретению, на длине канала не менее пятнадцати калибров ствола от дульного среза дополнительно выполнено уменьшение диаметра по полям в пределах допуска по полям в направлении к дульному срезу, а до начала уменьшения указанного диаметра канал выполнен с диаметром по полям, максимально допустимым геометрией ствола.

Кроме того, в нарезном стволе калибром 30 мм с заданным геометрией ствола номинальным диаметром по нарезам, равным 30,98 мм, и максимальным допуском на диаметр по нарезам, равным 0,06 мм, начиная с казенной части и в направлении к дульному срезу, выполнено уменьшение диаметра по нарезам по всей длине нарезной части канала ствола в пределах максимально допустимого допуска на диаметр по нарезам от 31,04 мм и до 30,98 мм или от 31,03 мм и до 30,99 мм.

Кроме того, в нарезном стволе калибром 30 мм с заданным геометрией ствола номинальным диаметром по нарезам, равным 30,98 мм, и максимальным допуском на диаметр по нарезам, равным 0,06 мм, на длине не менее пятнадцати калибров ствола от дульного среза предусмотрено уменьшение диаметра по нарезам в пределах указанного максимального допуска от 31,04 мм и до 30,98 мм или от 31,03 мм и до 30,99 мм, при этом до начала уменьшения диаметра по нарезам канал выполнен с максимальным допуском на диаметр по нарезам.

Указанный технический результат достигается также и предлагаемой конструкцией заготовки ствола под нарезы, выполненной в виде трубы из высоколегированной стали с казенной частью и дульным срезом, внутренний гладкий цилиндрический сквозной канал которой имеет длину не менее 1500 мм и уменьшение диаметра по полям в пределах допуска по полям в направлении к дульному срезу по всей длине канала.

Кроме того, согласно изобретению канал ствола с уменьшением диаметра по полям в направлении к дульному срезу выполнен на электрохимическом станке с управляющим технологическим током программным устройством электрохимическим способом, при котором

в процессе продвижения вдоль канала заготовки электрода-инструмента со стороны казенной части уменьшают расчетную величину технологического тока, необходимую для получения канала ствола с диаметром по полям, максимально допустимым геометрией ствола, со стороны казенной части, и до расчетной величины технологического тока для получения канала с номинальным диаметром по полям со стороны дульного среза;

или в процессе продвижения вдоль канала заготовки электрода-инструмента со стороны дульного среза увеличивают расчетную величину технологического тока, необходимую для получения канала с номинальным диаметром по полям со стороны дульного среза, и до расчетной величины технологического тока для получения канала с диаметром по полям, максимально допустимым геометрией ствола со стороны казенной части;

указанные величины тока рассчитывают

по следующей формуле:

где:

S=165-180 мм/мин - подобранная экспериментальным путем скорость перемещения электрода-инструмента при длине канала заготовки ствола не менее 1 500 мм, исходя из требований для исключения перегрева электролита и изоляторов, обеспечивая качество обработки;

t - глубина съема металла для получения канала заготовки ствола с номинальным диаметром по полям или для получения канала заготовки ствола с максимально допустимым геометрией ствола диаметром по полям (в зависимости от рассчитываемой величины технологического тока), мм;

cv=2,22 мм3/(А⋅мин) - объемный электрохимический эквивалент для высоколегированной стали типа 30ХН2МФА;

ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки ствола (выход по току);

Р=πD - длина окружности канала ствола по полям, мм,

где

D - номинальный диаметр канала ствола по полям или максимально допустимый геометрией ствола диаметр по полям (в зависимости от рассчитываемой величины технологического тока), мм;

π=3,14,

а для беспрепятственного перемещения электрода-инструмента внутри канала заготовки выбирают зазор между поверхностью изоляторов электрода-инструмента и поверхностью канала заготовки, составляющий 0,04 - 0,06 мм.

Кроме того, согласно изобретению канал ствола с уменьшением диаметра по полям в направлении к дульному срезу выполнен на электрохимическом станке с управляющим технологическим током программным устройством электрохимическим способом, при котором

в процессе продвижения вдоль канала заготовки электрода-инструмента постепенно уменьшают величину технологического тока, начиная с расчетной базовой величины для получения канала ствола с максимально допустимым геометрией ствола диаметром по полям, со стороны казенной части,

на шаговую величину технологического тока для уменьшения указанного диаметра на шаг, составляющий (0,005 - 0,02) мм при максимальном допуске по полям до 0,15 мм,

и до получения номинального диаметра по полям со стороны дульного среза,

при этом указанные величины тока рассчитывают

по следующей формуле:

где:

S=165-180 мм/мин - подобранная экспериментальным путем скорость перемещения электрода-инструмента при длине канала заготовки ствола не менее 1 500 мм, исходя из требований для исключения перегрева электролита и изоляторов, обеспечивая качество обработки;

t - глубина съема металла для получения канала с максимально допустимым геометрией ствола диаметром по полям или шаг изменения диаметра (в зависимости от рассчитываемой величины технологического тока), мм;

cv=2,22 мм3/(А⋅мин) - объемный электрохимический эквивалент для высоколегированной стали типа 30ХН2МФА;

ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки (выход по току);

Р=πD - длина окружности канала ствола по полям, мм, где

D - максимально допустимый геометрией ствола диаметр по полям, мм;

π=3,14,

а для беспрепятственного перемещения электрода-инструмента внутри канала выбирают зазор между поверхностью изоляторов электрода-инструмента и поверхностью канала заготовки, составляющий 0,04 - 0,06 мм.

Согласно изобретению в заготовке для нарезных стволов калибром 30 мм внутренний гладкий цилиндрический сквозной канал под нарезы может быть выполнен с заданным геометрией ствола номинальным диаметром по полям, равным 30,12 мм, и максимальным допуском на диаметр по полям, равным 0,04 мм, в котором, начиная с казенной части и в направлении к дульному срезу, выполнено уменьшение диаметра по полям по всей длине канала в пределах максимально допустимого геометрией ствола допуска на диаметр по полям от 30,16 мм до 30,12 мм или от 30,15 мм до 30,13 мм.

Согласно изобретению в заготовке для нарезных стволов калибром 30 мм внутренний гладкий цилиндрический сквозной канал под нарезы может быть выполнен с заданным геометрией ствола номинальным диаметром по полям, равным 30,12 мм, и максимальным допуском на диаметр по полям, равным 0,04 мм, в котором, в направлении к дульному срезу, на длине канала не менее пятнадцати калибров ствола от дульного среза и в пределах максимального допуска по полям выполнено уменьшение диаметра по полям, при этом до начала уменьшения диаметра по полям канал выполнен с максимальным допуском на диаметр по полям от 30,16 мм до 30,12 мм или от 30,15 мм до 30,13 мм.

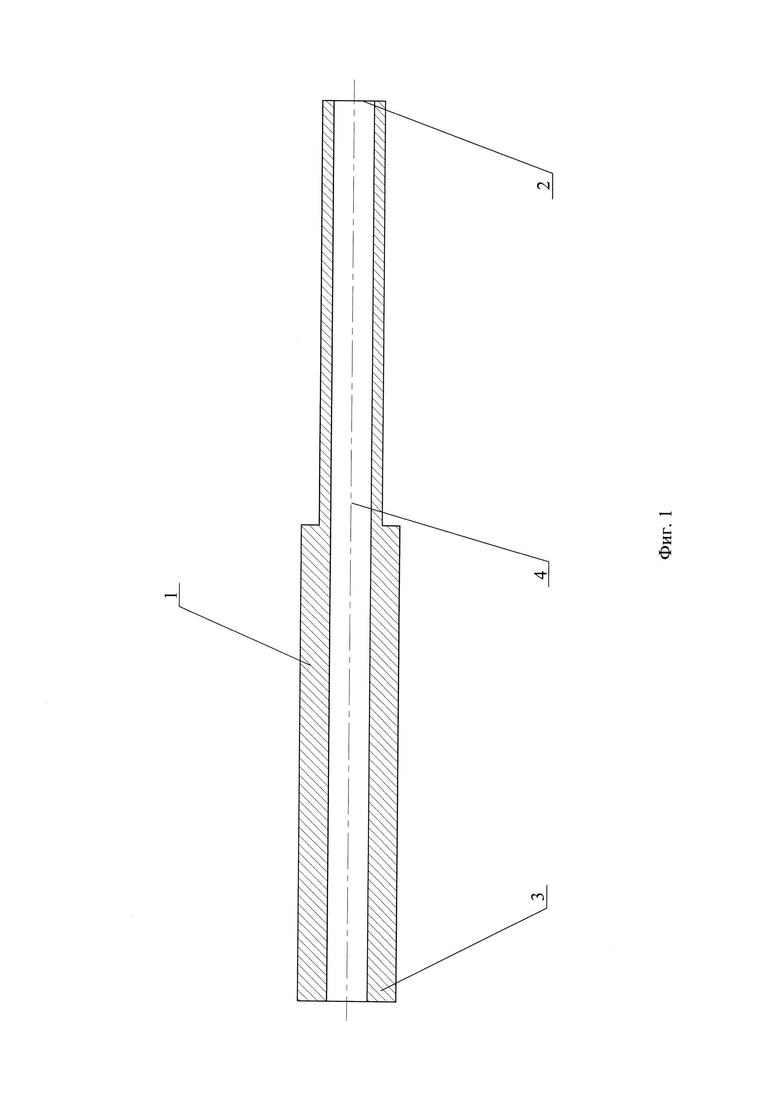

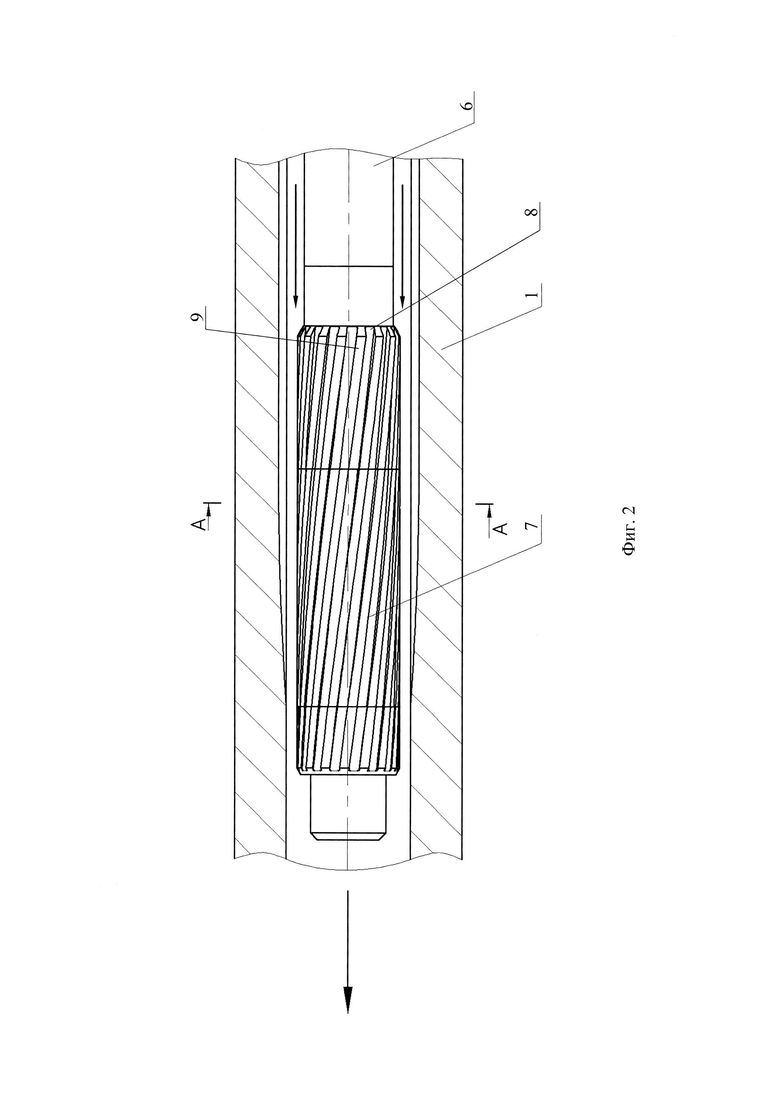

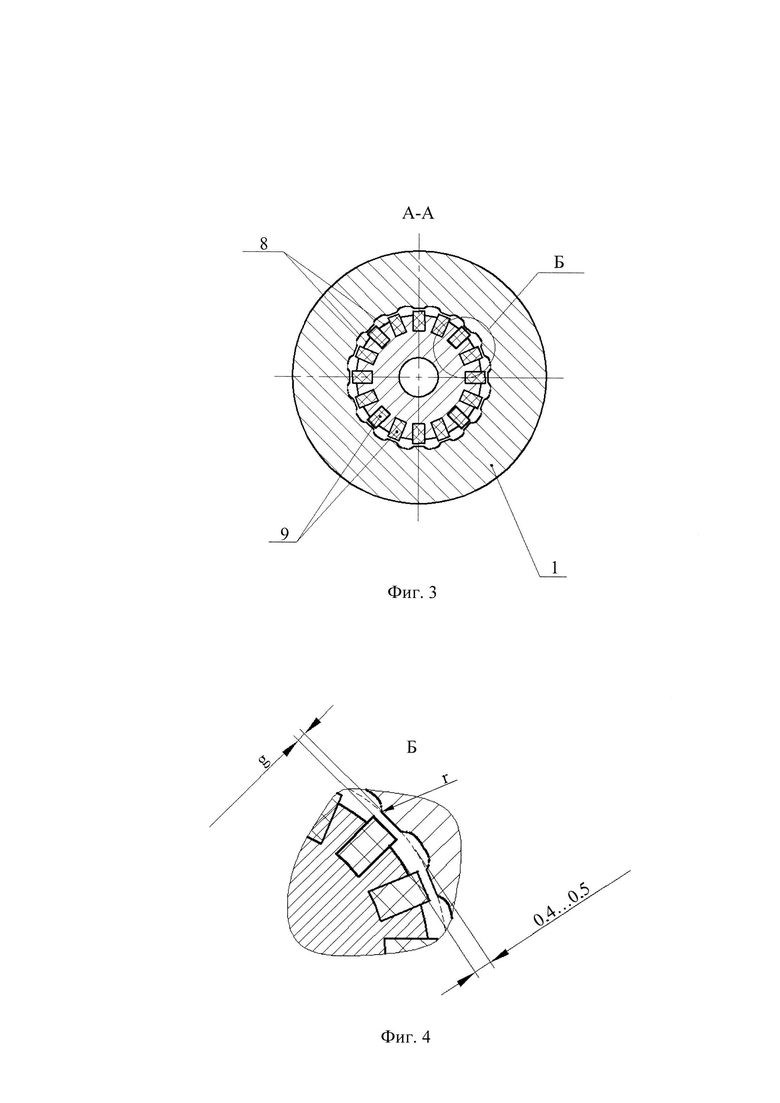

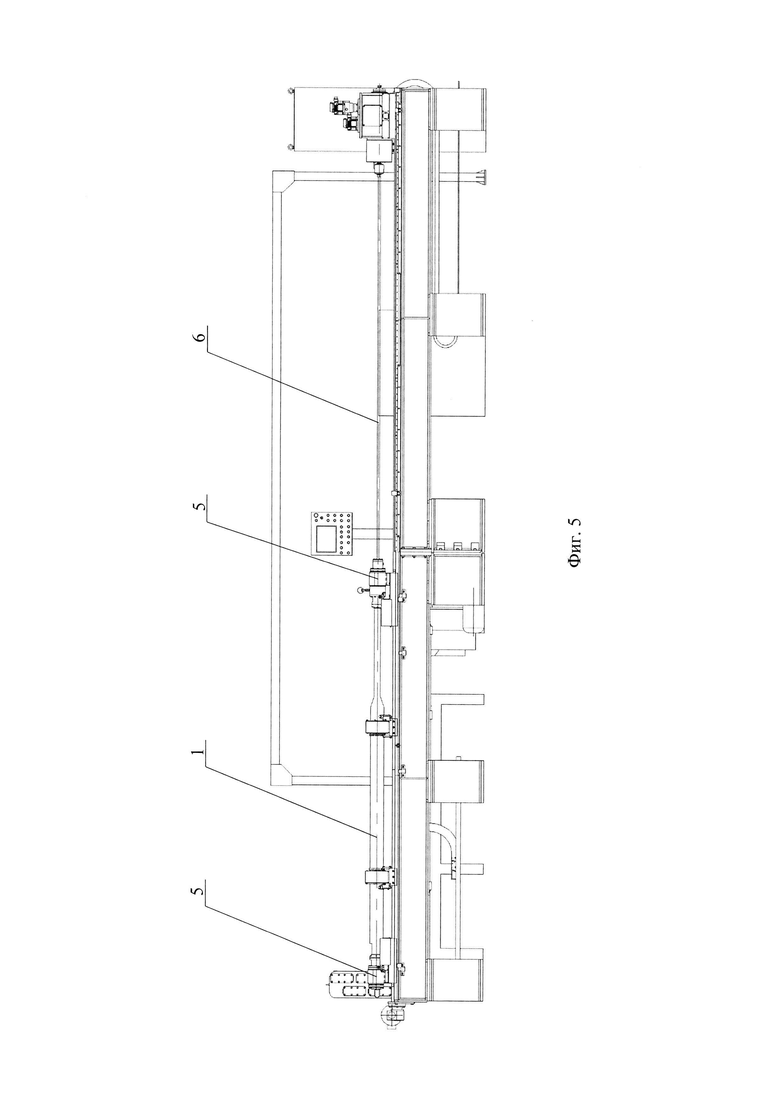

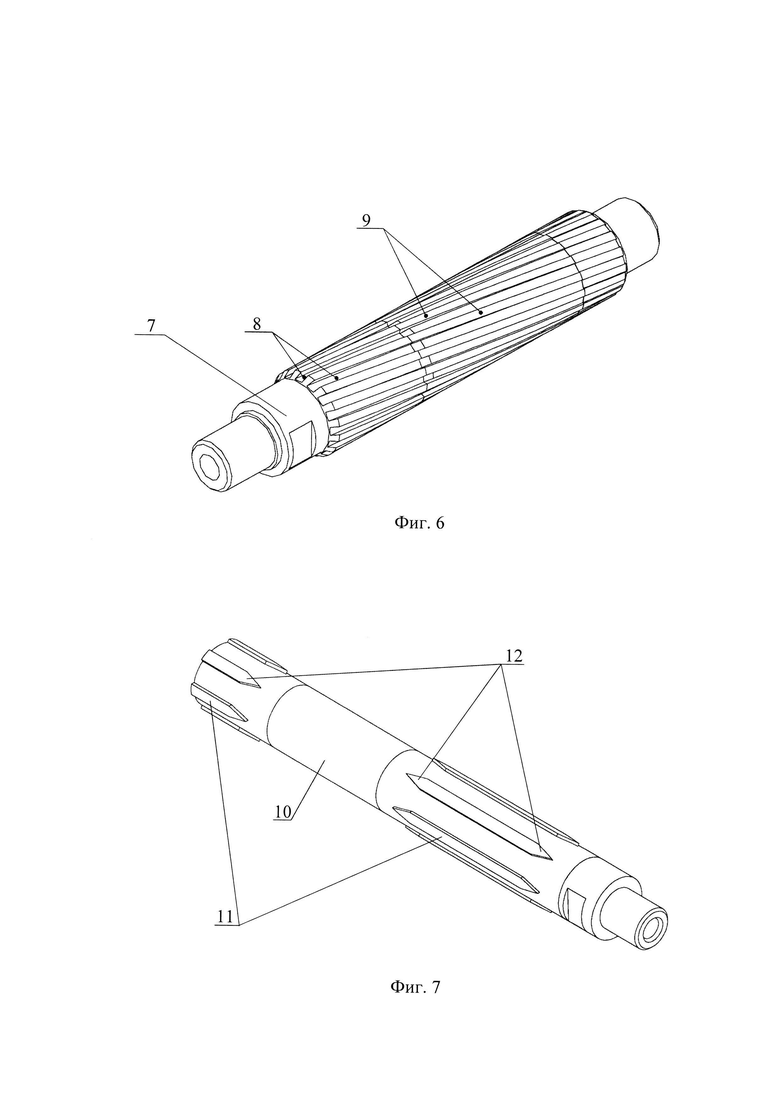

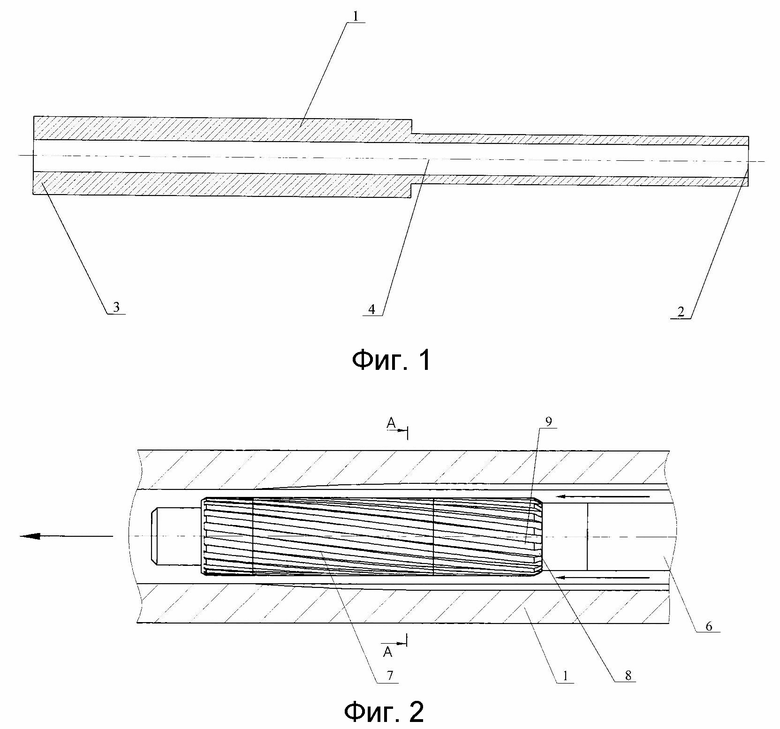

Изобретение поясняется чертежами, где изображено:

на фиг. 1 - заготовка ствола с каналом под нарезы,

на фиг. 2 - процесс формообразования нарезов,

на фиг. 3 - разрез А-А на фиг. 2,

на фиг. 4 - вид Б на фиг. 3,

на фиг. 5 - установка заготовки ствола в электрохимическом станке в процессе формообразования нарезов или обработки канала заготовки под поля,

на фиг. 6 - электрод-инструмент для формирования нарезов в канале заготовки ствола,

на фиг. 7 - электрод-инструмент для обработки гладких цилиндрических отверстий (для формирования полей),

Способ изготовления нарезного артиллерийского ствола, длиной не менее 1 500 мм, заключается в следующем.

Предварительно подготавливают заготовку 1 ствола под нарезы, включающую дульный срез 2 и казенную часть 3, которая имеет гладкий цилиндрический сквозной канал 4 одного диаметра по полям (фиг. 1). Заготовку выполняют, например, из высоколегированной стали типа 30ХН2МФА.

Формообразование нарезов осуществляют на электрохимических станках с ЧПУ (управляемым программируемым устройством), например, модели ЭХС-2.Ф2.

Многолетний опыт изготовления стволов показал, что в каналах стволов диаметром более 40 мм значительно труднее выдерживать заданную геометрию нарезов, чем в каналах диаметром до 40 мм, из-за большого количества параметров процесса, влияющих на геометрическую точность. На качество обработки очень сильно влияет гидродинамика прокачиваемого электролита в рабочем промежутке катода (межэлектродном зазоре).

Для электрохимического формообразования нарезов в канале ствола в настоящее время используется схема обработки, при которой электролит подается навстречу движущему катоду. Это приводит к появлению неоднородных гидродинамических условий течения электролита в каждом из пазов и возникновению различных дефектов, особенно при обработке больших калибров стволов, имеющих и глубокие нарезы. По длине протока происходит съем металла и увеличение площади выхода электролита, а это приводит к уменьшению давления по длине катода, возникновению турбулентности потока, неоднородности гидродинамических условий и, соответственно, ухудшению качества получаемых нарезов.

Решение этой проблемы заключается в новой схеме обработки - в изменении направления подачи электролита на попутное движение катода. В результате электролит будет поступать в большой зазор, образованный суммарной площадью сформировавшихся нарезов и площадью проходного сечения пазов катода. Выход электролита будет происходить через начальный промежуток между цилиндрической поверхностью канала ствола и телом катода. Таким образом, будут возникать естественный подпор электролита и стабилизация гидродинамических условий во всех пазах катода.

В предлагаемом способе изготовления нарезного артиллерийского ствола управляемое программируемым устройством станка электрохимическое формообразование нарезов ведут либо со стороны казенной части заготовки, либо со стороны дульного среза.

Электрохимическую обработку осуществляют в проточном электролите, который всегда подают со стороны дульного среза, при постоянном токе с использованием в качестве анода самой заготовки, а в качестве катода - электрода-инструмента, при этом электрод-инструмент перемещают с постоянной скоростью, которая подбирается экспериментальным путем, исходя из требований к времени обработки для исключения перегрева электролита и изоляторов, обеспечивая качество обработки, а электролит плотностью 1,10…1,13 г/см3 и рН - 5…10 подают под давлением 2…2,5 МПа (20…25 кгс/см3) и при температуре - 38…50°С со стороны дульного среза заготовки.

Заготовку 1 неподвижно устанавливают на станке в горизонтальном положении между правой и левой насадками 5 для подачи электролита и отвода продуктов анодного растворения и соединяют с положительным источником тока с помощью токоподводящих приспособлений, а электрод-инструмент закрепляют на штанге 6, которую устанавливают на станине с возможностью поступательно-вращательного движения вдоль оси канала заготовки 1.

Для формообразования нарезов используют электрод-инструмент 7 цилиндрической формы, на поверхности которой имеются винтовые пазы 8 с шагом, соответствующим шагу нарезов в канале ствола, и установленными в них изоляторами 9 по числу нарезов, между которыми (изоляторами) проходит поток электролита (фиг. 2), причем ширину изоляторов 9 определяют по формуле (а+b)±0,01, мм, где а - ширина поля нареза, мм, b - глубина нареза.

Чтобы электрод-инструмент 7 для формообразования нарезов беспрепятственно перемещался внутри канала ствола и при этом был сформирован радиус перехода "r" полей в нарезы, предусмотренный геометрией ствола, необходимо правильно подобрать величину зазора "g" между поверхностью изоляторов 9 электрода-инструмента 7 и поверхностью канала по полям. Для определения величины зазора экспериментально была установлена следующая зависимость g=[r - (0,02-0,04)]:3.

Апробация предлагаемого способа показала, что межэлектродный зазор между рабочей поверхностью электрода-инструмента и обрабатываемой поверхностью канала заготовки должна составлять 0,4-0,5 мм.

В процессе формообразования нарезов электроду-инструменту 7 задают линейное и угловое рабочее перемещение вдоль оси канала заготовки с постоянной скоростью.

Для управления электрохимическим процессом формообразования нарезов предварительно рассчитывают величины технологического тока для формообразования нарезов с номинальным диаметром по нарезам (при отсутствии нижнего отклонения от заданного геометрией ствола диаметра) и максимально допустимым геометрией ствола диаметром по нарезам (с учетом максимально допустимого допуска по нарезам).

В случае, если формообразование нарезов начинают выполнять со стороны казенной части, то электрохимический процесс ведут путем постепенного снижения величины технологического тока в пределах указанных выше расчетных величин, уменьшая при этом диаметр канала по нарезам в пределах допуска по нарезам по всей длине канала ствола, в направлении к дульному срезу.

В случае, если формообразование нарезов начинают выполнять со стороны дульного среза, то электрохимический процесс ведут путем постепенного повышения величины технологического тока в пределах расчетных величин, увеличивая при этом диаметр канала ствола по нарезам в пределах допуска по нарезам по всей длине канала ствола, в направлении к казенной части.

Другой вариант управления электрохимическим процессом формообразования нарезов заключается в постепенном снижении технологического тока, начиная с базовой величины технологического тока, рассчитанной для формообразования нарезов так, чтобы диаметр канала ствола по нарезам со стороны казенной части имел максимально допустимый геометрией ствола размер, на шаговую величину технологического тока для изменения указанного диаметра на шаг, составляющий (0,005 - 0,02) мм, при максимальном допуске по нарезам до 0,15 мм. Величину шага изменения диаметра выбирают приближенной к величине минимального допуска по нарезам. Постепенное снижение технологического тока ведут до получения номинального диаметра по нарезам со стороны дульного среза.

Формообразование нарезов с уменьшением диаметра канала по нарезам в пределах допуска по нарезам в направлении к дульному срезу может быть выполнено на длине канала не менее пятнадцати калибров ствола от дульного среза, а до начала уменьшения диаметра канала ствола по нарезам последние (нарезы) выполняют так, чтобы диаметр канала ствола по нарезам имел максимально допустимый геометрией ствола размер. Управление электрохимическим процессом формообразования нарезов в этом случае осуществляют аналогично указанным выше вариантам.

Желательно, чтобы заготовка под нарезы ствола также была выполнена с постепенным уменьшением диаметра канала ствола в пределах допуска по полям в направлении к дульному срезу на всей длине канала или на участке канала не менее пятнадцати калибров ствола от дульного среза, при этом до начала уменьшения диаметра канал выполняют с максимально допустимым геометрией ствола диаметром по полям.

Обработку канала заготовки с диаметром по полям осуществляют на электрохимических станках с ЧПУ (управляемым программируемым устройством), например, модели ЭХС-2.Ф2 с использованием электрода-инструмента 10 для обработки гладких отверстий, который подают либо со стороны казенной 3 части либо со стороны дульного среза 2.

В процессе электрохимической обработки канала с уменьшением диаметра по полям в направлении к дульному срезу 2, продвигая вдоль канала заготовки электрод-инструмент 10 со стороны казенной части 3, постепенно уменьшают величину технологического тока, начиная с расчетной базовой величины для получения канала ствола с максимально допустимым геометрией ствола диаметром по полям со стороны казенной части. Базовую величину технологического тока уменьшают на шаговую величину технологического тока, необходимую для уменьшения указанного диаметра на шаг, составляющий (0,005 - 0,02) мм, при максимальном допуске по полям до 0,15 мм. Постепенное уменьшения базовой величины ведут до получения номинального диаметра по полям со стороны дульного среза.

В другом варианте выполнения электрохимической обработки канала под поля с уменьшением диаметра по полям в направлении к дульному срезу 2, в процессе продвижения вдоль канала заготовки электрода-инструмента 10 со стороны казенной части 3, уменьшают расчетную величину технологического тока для получения канала ствола с диаметром по полям, максимально допустимым геометрией ствола, до расчетной величины технологического тока для получения канала с номинальным диаметром по полям со стороны дульного среза.

В случае, если электрохимическую обработку канала под поля ведут со стороны дульного среза, в процессе продвижения вдоль канала заготовки электрода-инструмента 10 увеличивают расчетную величину технологического тока, необходимую для получения канала с номинальным диаметром по полям до расчетной величины технологического тока для получения канала с диаметром по полям, максимально допустимым геометрией ствола.

Для обработки каналов с диаметром по полям используют электрод-инструмент 10 для обработки гладких цилиндрических отверстий, выполненный из токопроводящего материала, например, латуни, имеющий цилиндрическую форму, вдоль поверхности которого с двух сторон равномерно наклеены боковые изоляторы 11, со стороны торцов которых предусмотрены двусторонние скосы 12 для равномерного распределения потока электролита между изоляторами 11 (фиг. 7). При обработке каналов заготовки с диаметром по полям электроду-инструменту 10 задают только линейное рабочее перемещение вдоль оси канала заготовки.

Для того, чтобы электрод-инструмент 10 для обработки гладких цилиндрических отверстий и электрод-инструмент 7 для формообразования нарезов беспрепятственно перемещались внутри каналов, экспериментально было установлено, что зазор между поверхностью изоляторов 11 электрода-инструмента 10 и поверхностью канала заготовки, а также зазор между поверхностью изоляторов 9 электрода-инструмента 7 и поверхностью канала заготовки, должен составлять (0,04 - 0,06) мм (фиг. 4).

Исходя из требований к времени обработки для исключения перегрева электролита и изоляторов при условии обеспечения качества электрохимической обработки, экспериментальным путем подобрана оптимальная скорость перемещения электрода-инструмента в процессе электрохимической обработки канала ствола длиной не менее 1 500 мм, которая как при формообразовании нарезов, так и при обработке канала по полям, должна составлять S=165-180 мм/мин.

Величины технологического тока для управления электрохимическим процессом формообразования нарезов или канала под поля рассчитывают по следующей формуле:

где:

S - скорость перемещения электрода-инструмента в канале ствола, мм/мин;

t - глубина съема металла, мм:

при формообразовании нарезов

t - глубина съема металла для получения нарезов с номинальным диаметром по нарезам или для формообразования нарезов с максимальным диаметром по нарезам или шаг изменения диаметра, мм;

при обработке канала заготовки под поля:

t - глубина съема металла для получения канала заготовки с номинальным диаметром по полям или для получения канала заготовки с максимальным допуском по полям или шаг изменения диаметра, мм;

cv - объемный электрохимический эквивалент обрабатываемого материала, мм3/(А⋅мин); (например, для высоколегированной стали типа 30ХН2МФА, из которой изготавливаются стволы, cv - 2,22 мм3/(А⋅мин));

ϕ=0,96 - коэффициент полезного действия электрохимического процесса (выход по току);

Р - длина окружности канала ствола, мм:

при формообразовании нарезов

Р=(πD - na) - длина окружности канала ствола, получаемая в результате электрохимического формообразования нарезов, мм,

где

n - число изоляторов, а - ширина изолятора, мм;

D - номинальный диаметр канала ствола по нарезам или диаметр канала ствола по нарезам с максимальным допуском по нарезам, мм.

при обработке канала заготовки под поля:

Р=πD - длина окружности канала ствола по полям, мм,

где

D - номинальный диаметр канала ствола по полям или диаметр канала ствола с максимальным допуском по полям, мм;

π=3,14.

Объемный электрохимический эквивалент для каждого обрабатываемого материала имеет свое значение и определяется свойствами вещества, и влияет на скорость растворения материала, т.е. производительность электрохимической обработки.

Для высоколегированной стали типа 30ХН2МФА объемный электрохимический эквивалент равен 2,22 мм3/(А⋅мин) (Ю.П. Черепанов, Б.И. Самецкий, Электрохимическая обработка в машиностроении, М.: Машиностроение, 1972 - 111 с.).

Таким образом, в процессе электрохимического формообразования нарезов в канале ствола, управляя расчетными величинами технологического тока, плавно уменьшают глубину нарезов в пределах допуска по нарезам в направлении к дульному срезу, а в процессе обработки канала под поля плавно уменьшают диаметр канала ствола в пределах допуска по полям также в направлении к дульному срезу.

В результате использования предложенного электрохимического способа изготовления нарезного артиллерийского ствола был получен ствол, выполненный из высоколегированной стали с казенной частью и дульным срезом, внутренний гладкий цилиндрический сквозной канал которого имеет длину не менее 1500 мм и постепенное уменьшение диаметра по нарезам на (0,005 - 0,02) мм в пределах допуска по нарезам в направлении к дульному срезу по всей длине канала, при максимальном допуске по нарезам до 0,15 мм.

В другом варианте изготовления ствола уменьшение диаметра канала в пределах допуска по нарезам в направлении к дульному срезу выполнено на длине канала не менее пятнадцати калибров ствола от дульного среза, а до начала уменьшения указанного диаметра нарезы выполнены так, чтобы диаметр канала ствола по нарезам имел максимально допустимый геометрией ствола размер.

Кроме того, указанные выше стволы могут быть выполнены из заготовки, имеющей уменьшение диаметра по полям в пределах допуска по полям в направлении к дульному срезу по всей длине канала.

Изобретение не ограничено описанными выше вариантами выполнения и может изменяться в пределах объема формулы изобретения.

Пример конкретного выполнения

Сущность заявленного изобретения будет более понятна из приведенного ниже примера изготовления ствола калибра 30 мм с 16 нарезами, шагом нареза 715±20 мм и длиной ствола 80 калибров (2400 мм).

Изготовление артиллерийских нарезных стволов производили в два этапа электрохимическим способом.

Вначале подготовили заготовку в виде трубы с казенной частью и дульным срезом, внутренний гладкий цилиндрический сквозной канал которой по всей длине был выполнен с диаметром под поля, заданным геометрией ствола. Затем приступили к формообразованию нарезов.

Диаметр по полям, согласно требованиям конструкторской документации к геометрии канала ствола, должен составлять 30,12+0,04 мм, что позволяет выполнять канал с диаметром по полям в пределах следующих размеров: допустимого максимального размера диаметра (30,16 мм) и номинального размера диаметра (30,12 мм).

Для получения стволов с нарезами было подготовлено три варианта заготовок под нарезы из высоколегированной стали 30ХН2МФА.

В одной заготовке было выполнено уменьшение диаметра по полям в пределах допуска по полям в направлении к дульному срезу на всей длине канала в пределах от максимального (0,04 мм) допуска по полям до минимального (0,00 мм), т.е. в процессе электрохимической обработки диаметр по полям от казенной части к дульному срезу постепенно меняли от 30,16 мм до 30,12 мм, формируя тем самым сужение в пределах допуска по полям в направлении к дульному срезу.

В другой заготовке уменьшение диаметра по полям было выполнено в пределах допуска по полям на участке в пятнадцать калибров ствола от дульного среза в пределах от максимального (0,04 мм) допуска по полям до минимального (0, 00 мм), при этом до начала уменьшения диаметра по полям канал был выполнен с максимальным допуском по полям (0,04 мм), т.е. до начала уменьшения диаметра по полям канал был выполнен диаметром по полям равным 30,16 мм.

В третьей заготовке уменьшение диаметра по полям не выполняли. Гладкий цилиндрический канал был получен механической обработкой (развертыванием отверстия).

Каналы в первых двух заготовках обрабатывали электродом-инструментом 10 для обработки гладких цилиндрических отверстий, имеющим цилиндрическую форму из токопроводящего материала, например, латуни, вдоль поверхности которого с двух сторон равномерно наклеены боковые изоляторы 11, со стороны торцов которых выполнены двухсторонние скосы 12 для равномерного распределения потока электролита между изоляторами 11 (Фиг. 7).

Электрохимическую обработку канала заготовки с уменьшением диаметра по полям в направлении к дульному срезу 2 осуществляли со стороны казенной части 3.

В процессе продвижения вдоль канала заготовки электрода-инструмента 10 постепенно уменьшали величину технологического тока, начиная с расчетной базовой величины для получения канала ствола с максимально допустимым геометрией ствола диаметром по полям со стороны казенной части, на шаговую величину технологического тока для уменьшения указанного диаметра на шаг, составляющий 0,01 мм при максимальном допуске по полям 0,04 мм. Электрохимический процесс вели до получения номинального диаметра по полям со стороны дульного среза.

Для того, чтобы осуществить съем 0,01 мм металла рассчитали величину технологического тока по следующей формуле:

где:

S=172 мм/мин;

t=0,01 мм;

cv=2,22 мм3/(А⋅мин) - объемный электрохимический эквивалент высоколегированной стали типа 30ХН2МФА;

ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки ствола по полям (выход по току);

Р=πD - длина окружности канала ствола по полям, мм,

где

D - максимально допустимый геометрией ствола диаметр по полям, мм;

π=3,14.

Величина тока для съема 0,01 мм металла составила 40 А.

Далее по указанной выше формуле рассчитали базовую величину технологического тока для получения канала ствола с максимально допустимым геометрией ствола диаметром по полям, которая составила 600 А.

Электрохимическую обработку канала заготовки ствола проводили в проточном электролите (NaCl 20%) плотностью 1,10…1,13 г/см3 и рН - 5…10, под давлением 2…2,5 МПа (20…25 кгс/см3) и при температуре - 38…50°С, при этом рабочее перемещение электрода-инструмента 10 по внутренней поверхности канала вдоль его оси осуществляли с постоянной скоростью 172 мм/мин и при постепенно изменяющейся в процессе перемещения электрода-инструмента 10 базовой величины технологического тока каждый раз на 40 А при напряжении 18 В. В конце обработки базовая величина технологического тока составила до 300 А.

Для беспрепятственного перемещения электрода-инструмента 10 внутри канала зазор между изоляторами 11 и поверхностью канала составил 0,04 мм.

Далее приступили к формообразованию нарезов.

Диаметр по нарезам, согласно требованиям конструкторской документации к геометрии канала ствола с нарезами, должен составлять 30,98+0,06 мм, таким образом, диаметр по нарезам может быть выполнен в пределах следующих размеров: допустимого максимального размера диаметра (31,04 мм) и допустимого номинального размера диаметра (30,98 мм).

Для формообразования нарезов использовали электрод-инструмент 7 для формирования нарезов, на цилиндрической части которого выполнены винтовые пазы 8, чередующиеся с вклеенными пластиковыми изоляторами 9 шириной 2,64 мм.

Формообразование нарезов вели по всей длине канала ствола, постепенно снижая величину технологического тока на шаговую величину, начиная с базовой величины, уменьшая максимально допустимый геометрией ствола диаметр канала ствола по нарезам со стороны казенной части до получения номинального диаметра по нарезам со стороны дульного среза.

При расчете базовой величины технологического тока для формообразования нарезов исходили из того, чтобы диаметр канала ствола по нарезам со стороны казенной части имел максимально допустимый геометрией ствола размер.

Для расчета шаговой величины технологического тока для изменения указанного выше диаметра был выбран шаг изменения данного диаметра на 0,01 мм при максимальном допуске по нарезам 0,06 мм.

Для того, чтобы осуществить съем 0,01 мм металла рассчитали величину технологического тока по следующей формуле:

где:

S=172 мм/мин;

t=0,01 мм;

cv=2,22 мм3/(А⋅мин) - объемный электрохимический эквивалент высоколегированной стали типа 30ХН2МФА;

ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки ствола по нарезам (выход по току);

Р=(πD - na), длина окружности канала ствола после электрохимического формообразования нарезов, мм,

где

n=16 - число изоляторов,

а=2, 64 мм - ширина изолятора,

π=3,14;

D - номинальный диаметр канала ствола по нарезам, мм.

Величина тока для съема 0,01 мм металла составила 39А.

Далее по указанной выше формуле рассчитали базовую величину технологического тока для получения канала ствола с максимально допустимым геометрией ствола диаметром по нарезам (31,04 мм), которая составила 1 700 А.

Электрохимическое формообразование нарезов с уменьшением диаметра по нарезам в направлении к дульному срезу осуществляли со стороны казенной части 3, вытягивая электрод-инструмент 7 со стороны дульного среза 2 с постоянной скоростью 172 мм/мин и при равномерном прямолинейном движении с вращением, соответствующим шагу нареза 715±20 мм. Одновременно через винтовые пазы 8 катода прокачивали электролит (NaCl 20%).

Электрохимический процесс начали вести с базовой величины технологического тока 1700А и напряжении 18В, которую в процессе перемещения электрода-инструмента 7 постепенно снижали каждый раз на 39А вплоть до выхода электрода-инструмента 7 со стороны дульного среза 2. В конце обработки базовая величина технологического тока составила 1 500А.

При формообразовании нарезов межэлектродный зазор между рабочей поверхностью электрода-инструмента 7 и обрабатываемой поверхностью канала заготовки составил 0,4 мм (фиг. 4), а для беспрепятственного перемещения электрода-инструмента 7 внутри канала и формирования радиуса перехода "r" полей в нарезы зазор "g" между поверхностью изоляторов 9 электрода-инструмента 7 и поверхностью канала по полям составлял 0,04 мм, который был подобран из зависимости [r - (0,02-0,04)]:3.

В результате описанной выше электрохимической обработки получили три нарезных ствола с цилиндрическим каналом:

- в одном из которых глубина нарезов на всей длине канала плавно уменьшается в пределах допуска по нарезам в направлении к дульному срезу и одновременно выполнено плавное сужение по полям в пределах допуска по полям, также на всей длине канала;

- в другом глубина нарезов плавно уменьшается в пределах допуска по нарезам в направлении к дульному срезу на длине не менее пятнадцати калибров ствола от дульного среза, а до начала уменьшения глубины нарезы выполнены с максимальным или приближенным к максимальному допуску по нарезам, и одновременно выполнено плавное сужение по полям в пределах допуска по полям, также на длине не менее пятнадцати калибров ствола от дульного среза;

- в третьем - только плавное уменьшение глубины нарезов в пределах допуска по нарезам в направлении к дульному срезу (плавное сужение по полям не выполнялось).

Все три ствола при испытаниях показали высокие тактико-технические характеристики и ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНЫХ КАНАЛОВ СТВОЛОВ | 1994 |

|

RU2074784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2012 |

|

RU2497626C1 |

| НАРЕЗНОЙ СТВОЛ АРТИЛЛЕРИЙСКО-СТРЕЛКОВЫХ СИСТЕМ | 2013 |

|

RU2549723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2007 |

|

RU2352429C1 |

| Способ определения фактического состояния канала ствола артиллерийских орудий и устройство для его реализации | 2023 |

|

RU2828997C1 |

| СПОСОБ ОЦЕНКИ ИЗНОСА И КАТЕГОРИРОВАНИЯ СТВОЛОВ АРТИЛЛЕРИЙСКИХ ОРУДИЙ | 2024 |

|

RU2835781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТУПЕНЧАТОГО СТВОЛА | 1991 |

|

RU2018388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2010 |

|

RU2433881C1 |

| СТВОЛ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 1999 |

|

RU2150063C1 |

| СТВОЛ НАРЕЗНОЙ МОДИФИЦИРОВАННЫЙ | 2019 |

|

RU2708115C1 |

Способ изготовления нарезного артиллерийского ствола, в процессе которого изготавливают заготовку ствола под нарезы, внутренний гладкий цилиндрический сквозной канал которой по всей длине выполнен с диаметром под поля. Для управления электрохимическим процессом формообразования нарезов рассчитывают величины технологического тока для формообразования нарезов с номинальным со стороны дульного среза и максимально допустимым геометрией ствола диаметром по нарезам со стороны казенной части. Неподвижно устанавливают заготовку в горизонтальном положении на электрохимическом станке с ЧПУ, соединяют с положительным источником тока и насадками для подачи электролита и отвода продуктов анодного растворения, а электрод-инструмент закрепляют на катодной штанге, которая имеет возможность совершать поступательно-вращательное движение вдоль оси канала заготовки. Управляемое программируемым устройством станка электрохимическое формообразование нарезов начинают со стороны казенной части заготовки, в процессе которой снижая величину технологического тока в пределах их расчетных величин, формируют нарезы, уменьшая при этом диаметр канала по нарезам в пределах допуска по нарезам по всей длине канала ствола в направлении к дульному срезу. Технический результат - повышение ресурса и тактико-технических характеристик нарезного ствола и оружия в целом. 3 н. и 19 з.п. ф-лы, 7 ил.

1. Способ изготовления нарезного артиллерийского ствола, в процессе которого предварительно из высоколегированной стали изготавливают заготовку ствола под нарезы в виде трубы с казенной частью и дульным срезом, внутренний гладкий цилиндрический сквозной канал которой по всей длине выполнен с диаметром под поля; для управления электрохимическим процессом формообразования нарезов рассчитывают величины технологического тока для формообразования нарезов с номинальным со стороны дульного среза и максимально допустимым геометрией ствола диаметром по нарезам со стороны казенной части; неподвижно устанавливают заготовку в горизонтальном положении на электрохимическом станке с ЧПУ, соединяют с положительным источником тока и насадками для подачи электролита и отвода продуктов анодного растворения, а электрод-инструмент закрепляют на катодной штанге, которая имеет возможность совершать поступательно-вращательное движение вдоль оси канала заготовки; и начинают управляемое программируемым устройством станка электрохимическое формообразование нарезов со стороны казенной части заготовки с использованием в качестве анода самой заготовки, а в качестве катода - стержневого электрода-инструмента цилиндрической формы, на поверхности которого имеются винтовые пазы с шагом, соответствующим шагу нареза в канале ствола, и с установленными в них изоляторами, выполненными по числу нарезов, между которыми проходит поток электролита, для чего электроду-инструменту задают линейное и угловое рабочее перемещение вдоль оси канала заготовки с постоянной скоростью при прокачке электролита со стороны дульного среза и, снижая величину технологического тока в пределах указанных выше расчетных величин, формируют нарезы, уменьшая при этом диаметр канала по нарезам в пределах допуска по нарезам по всей длине канала ствола в направлении к дульному срезу.

2. Способ изготовления ствола по п. 1, отличающийся тем, что формообразование нарезов начинают со стороны дульного среза, при этом, повышая величину технологического тока в пределах расчетных величин, формируют нарезы, увеличивая диаметр канала ствола по нарезам в пределах допуска по нарезам по всей длине канала ствола в направлении к казенной части.

3. Способ изготовления ствола по п. 1, отличающийся тем, что перед началом электрохимического формообразования нарезов рассчитывают базовую величину технологического тока для формообразования нарезов так, чтобы диаметр канала ствола по нарезам со стороны казенной части имел максимально допустимый геометрией ствола размер, и шаговую величину технологического тока для изменения указанного диаметра на шаг, составляющий 0,005-0,02 мм, при максимальном допуске по нарезам до 0,15 мм, а электрохимическое формообразование нарезов ведут по всей длине канала ствола, постепенно снижая величину технологического тока на шаговую величину, начиная с базовой величины, тем самым уменьшая максимально допустимый геометрией ствола диаметр канала ствола по нарезам со стороны казенной части до получения номинального диаметра по нарезам со стороны дульного среза.

4. Способ изготовления ствола по п. 1, отличающийся тем, что формообразование нарезов с уменьшением диаметра канала ствола по нарезам в пределах допуска по нарезам в направлении к дульному срезу выполняют на длине канала не менее пятнадцати калибров ствола от дульного среза, а до начала уменьшения диаметра канала ствола по нарезам последние (нарезы) формируют так, чтобы диаметр канала ствола по нарезам имел максимально допустимый геометрией ствола размер, при этом управление электрохимическим процессом формообразования нарезов осуществляют по любому из пп. 1-3.

5. Способ изготовления ствола по п. 1 или 3, отличающийся тем, что величину технологического тока для осуществления способа рассчитывают по следующей формуле:

где S - скорость перемещения электрода-инструмента в канале заготовки, подбираемая экспериментальным путем, исходя из требований для исключения перегрева электролита и изоляторов, обеспечивая качество обработки, мм/мин; t - глубина съема металла для получения нарезов с номинальным диаметром по нарезам или для формообразования нарезов с максимально допустимым диаметром по нарезам или шаг изменения диаметра, мм; cv - объемный электрохимический эквивалент материала заготовки ствола, мм3/(А⋅мин); ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки ствола (выход по току); Р=(πD - na) - длина окружности канала ствола, получаемая в результате электрохимического формообразования нарезов, мм, где n - число изоляторов, а - ширина изолятора, мм; π=3,14; D - номинальный диаметр канала ствола по нарезам или максимально допустимый геометрией ствола диаметр по нарезам, мм.

6. Способ изготовления ствола по п. 1, отличающийся тем, что для беспрепятственного перемещения электрода-инструмента внутри канала заготовки и формирования радиуса перехода "r" полей в нарезы величина зазора "g" между поверхностью изоляторов электрода-инструмента и поверхностью канала заготовки составляет [r - (0,02-0,04)]:3.

7. Способ изготовления ствола по п. 1, отличающийся тем, что межэлектродный зазор между рабочей поверхностью электрода-инструмента и обрабатываемой поверхностью канала заготовки составляет 0,4-0,5 мм.

8. Способ изготовления ствола по п. 1, отличающийся тем, что ширина изоляторов определяется по формуле (а+b)±0,01, мм, где а - ширина поля нареза, мм, b - глубина нареза, мм.

9. Способ изготовления ствола по п. 1, отличающийся тем, что скорость перемещения электрода-инструмента составляет S=165-180 мм/мин при длине канала ствола не менее 1500 мм.

10. Способ изготовления ствола по п. 1, отличающийся тем, что заготовку ствола под нарезы выполняют по любому из пп. 18-20.

11. Способ изготовления ствола по п. 1, отличающийся тем, что электролит плотностью 1,10…1,13 г/см3 и рН 5…10 подают под давлением 2…2,5 МПа (20…25 кгс/см3) и при температуре 38…50°С.

12. Нарезной артиллерийский ствол, выполненный из высоколегированной стали с казенной частью и дульным срезом, внутренний гладкий цилиндрический сквозной канал которого имеет длину не менее 1500 мм и постепенное уменьшение диаметра по нарезам в пределах допуска по нарезам в направлении к дульному срезу по всей длине канала, при этом нарезы выполнены электрохимическим способом по любому из пп. 1-11.

13. Нарезной ствол по п. 12, отличающийся тем, что уменьшение диаметра канала в пределах допуска по нарезам в направлении к дульному срезу выполнено на длине канала не менее пятнадцати калибров ствола от дульного среза, а до начала уменьшения указанного диаметра нарезы выполнены так, чтобы диаметр канала ствола по нарезам имел максимально допустимый геометрией ствола размер.

14. Нарезной ствол по п. 12, отличающийся тем, что на всей длине канала ствола дополнительно выполнено уменьшение диаметра по полям в пределах допуска по полям в направлении к дульному срезу.

15. Нарезной ствол по п. 12, отличающийся тем, что на длине канала не менее пятнадцати калибров ствола от дульного среза дополнительно выполнено уменьшение диаметра по полям в пределах допуска по полям в направлении к дульному срезу, а до начала уменьшения указанного диаметра канал выполнен с диаметром по полям, максимально допустимым геометрией ствола.

16. Нарезной ствол по п. 12, отличающийся тем, что ствол выполнен калибром 30 мм с заданным геометрией ствола номинальным диаметром по нарезам, равным 30,98 мм, и максимальным допуском на диаметр по нарезам, равным 0,06 мм, в котором, начиная с казенной части и в направлении к дульному срезу, выполнено уменьшение диаметра по нарезам по всей длине нарезной части канала ствола в пределах максимально допустимого допуска на диаметр по нарезам от 31,04 до 30,98 мм или от 31,03 до 30,99 мм.

17. Нарезной ствол по п. 12, отличающийся тем, что ствол выполнен калибром 30 мм с заданным геометрией ствола номинальным диаметром по нарезам, равным 30,98 мм, и максимальным допуском на диаметр по нарезам, равным 0,06 мм, в котором на длине не менее пятнадцати калибров ствола от дульного среза предусмотрено уменьшение диаметра по нарезам в пределах указанного максимального допуска от 31,04 до 30,98 мм или от 31,03 до 30,99 мм, при этом до начала уменьшения диаметра по нарезам канал выполнен с максимальным допуском на диаметр по нарезам.

18. Заготовка ствола под нарезы, выполненная в виде трубы из высоколегированной стали с казенной частью и дульным срезом, внутренний гладкий цилиндрический сквозной канал которой имеет длину не менее 1500 мм и уменьшение диаметра по полям в указанном канале в пределах допуска по полям в направлении к дульному срезу по всей длине канала.

19. Заготовка ствола по п. 18, отличающаяся тем, что канал с уменьшением диаметра по полям в направлении к дульному срезу выполнен на электрохимическом станке с управляющим технологическим током программным устройством электрохимическим способом, при котором

в процессе продвижения вдоль канала заготовки электрода-инструмента со стороны казенной части постепенно уменьшают расчетную величину технологического тока, необходимую для получения канала ствола с диаметром по полям, максимально допустимым геометрией ствола, со стороны казенной части, до расчетной величины технологического тока для получения канала с номинальным диаметром по полям со стороны дульного среза;

или в процессе продвижения вдоль канала заготовки электрода-инструмента со стороны дульного среза постепенно увеличивают расчетную величину технологического тока, необходимую для получения канала с номинальным диаметром по полям со стороны дульного среза, до расчетной величины технологического тока для получения канала с диаметром по полям, максимально допустимым геометрией ствола со стороны казенной части,

указанные величины тока рассчитывают по следующей формуле:

где S=165-180 мм/мин - подобранная экспериментальным путем скорость перемещения электрода-инструмента при длине канала заготовки ствола не менее 1500 мм, исходя из требований для исключения перегрева электролита и изоляторов, обеспечивая качество обработки; t - глубина съема металла для получения канала заготовки ствола с номинальным диаметром по полям или для получения канала заготовки ствола с максимально допустимым геометрией ствола диаметром по полям, мм; cv=2,22 мм3/(А⋅мин) - объемный электрохимический эквивалент для высоколегированной стали типа 30ХН2МФА; ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки ствола (выход по току); Р=πD - длина окружности канала ствола по полям, мм, где D - номинальный диаметр канала ствола по полям или максимально допустимый геометрией ствола диаметр по полям, мм; π=3,14, а для беспрепятственного перемещения электрода-инструмента внутри канала заготовки выбирают зазор между поверхностью изоляторов электрода-инструмента и поверхностью канала заготовки, составляющий 0,04-0,06 мм.

20. Заготовка ствола по п. 18, отличающаяся тем, что канал с уменьшением диаметра по полям в направлении к дульному срезу выполнен на электрохимическом станке с управляющим технологическим током программным устройством электрохимическим способом, при котором в процессе продвижения вдоль канала заготовки электрода-инструмента постепенно уменьшают величину технологического тока, начиная с расчетной базовой величины для получения канала ствола с максимально допустимым геометрией ствола диаметром по полям, со стороны казенной части, на шаговую величину технологического тока для уменьшения указанного диаметра на шаг, составляющий 0,005-0,02 мм при максимальном допуске по полям до 0,15 мм, и до получения канала с номинальным диаметром по полям со стороны дульного среза, при этом указанные величины тока рассчитывают по следующей формуле:

где S=165-180 мм/мин - подобранная экспериментальным путем скорость перемещения электрода-инструмента при длине канала заготовки ствола не менее 1500 мм, исходя из требований для исключения перегрева электролита и изоляторов, обеспечивая качество обработки; t - глубина съема металла для получения канала с максимально допустимым геометрией ствола диаметром по полям или шаг изменения диаметра, мм; cv=2,22 мм3/(А⋅мин) - объемный электрохимический эквивалент для высоколегированной стали типа 30ХН2МФА; ϕ=0,96 - коэффициент полезного действия электрохимической обработки канала заготовки (выход по току); Р=πD - длина окружности канала ствола по полям, мм, где D - максимально допустимый геометрией ствола диаметр по полям, мм; π=3,14, а для беспрепятственного перемещения электрода-инструмента внутри канала выбирают зазор между поверхностью изоляторов электрода-инструмента и поверхностью канала заготовки, составляющий 0,04-0,06 мм.

21. Заготовка ствола по п. 18, отличающаяся тем, что внутренний гладкий цилиндрический сквозной канал под нарезы выполнен с заданным геометрией ствола номинальным диаметром по полям, равным 30,12 мм, и максимальным допуском на диаметр по полям, равным 0,04 мм, в котором, начиная с казенной части и в направлении к дульному срезу, выполнено уменьшение диаметра по полям по всей длине канала в пределах максимально допустимого геометрией ствола допуска на диаметр по полям от 30,16 мм до 30,12 мм или от 30,15 мм до 30,13 мм.

22. Заготовка ствола по п. 18, отличающаяся тем, что внутренний гладкий цилиндрический сквозной канал под нарезы выполнен с заданным геометрией ствола номинальным диаметром по полям, равным 30,12 мм, и максимальным допуском на диаметр по полям, равным 0,04 мм, в котором, в направлении к дульному срезу, на длине канала не менее пятнадцати калибров ствола от дульного среза и в пределах максимального допуска по полям выполнено уменьшение диаметра по полям, при этом до начала уменьшения диаметра по полям канал выполнен с максимальным допуском на диаметр по полям от 30,16 до 30,12 мм или от 30,15 до 30,13 мм.

| RU 2008124828 A, 27.03.2010 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2012 |

|

RU2497626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА ОРУЖИЯ | 2013 |

|

RU2557892C2 |

| US 5507923 A1, 16.04.1996 | |||

| JP 63229262 A, 26.09.1988 | |||

| CN 204198894 U, 11.03.2015 | |||

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU973280A1 |

Авторы

Даты

2021-11-25—Публикация

2021-05-24—Подача