Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении нарезных ступенчатых стволов.

Технология изготовления ступенчатых стволов трудоемка, материалоемка и энергоемка из-за невозможности получить заготовку, приближенную к наружной поверхности ствола по всем ступеням, количество которых зависит от числа мест для соединения с сопряженными деталями, при этом ступени с максимальным диаметром, как правило, расположены ближе к казенной части ствола.

Известен способ изготовления нарезного ступенчатого ствола, включающий изготовление исходной заготовки, термообработку заготовки под радиальное обжатие, изготовление полуфабриката радиальным обжатием и окончательную механическую обработку.

Задачей настоящего изобретения является снижение трудовых, материальных и энергетических затрат и повышение качества.

Для осуществления этой задачи при реализации способа изготовления нарезного ступенчатого ствола, включающего изготовление исходной заготовки, термообработку заготовки, механическую обработку заготовки под радиальное обжатие, изготовление полуфабриката радиальным обжатием и окончательную механическую обработку, радиальное обжатие осуществляют с переменной степенью деформации до получения окончательных размеров на максимально возможной длине с криволинейной образующей наружной поверхности ступенчатого ствола, при этом степень деформации на различных участках должна удовлетворять следующим условиям:

εmin ≅ εк.ч. < εд.ч. ≅ Ψ

εmin ≅ εi ≅ Ψ , где εmin - минимальная степень деформации, необходимая для обеспечения качественной геометрии канала ствола;

εк.ч. - принятая степень деформации на части ствола с максимальным наружным диаметром, как правило, расположенной вблизи казенной части ствола;

εд.ч. - принятая степень деформации дульной части ствола;

εi - степень деформации i-го сечения ствола, расположенного между казенной и дульной частями;

Ψ - коэффициент поперечного сужения обрабатываемого материала.

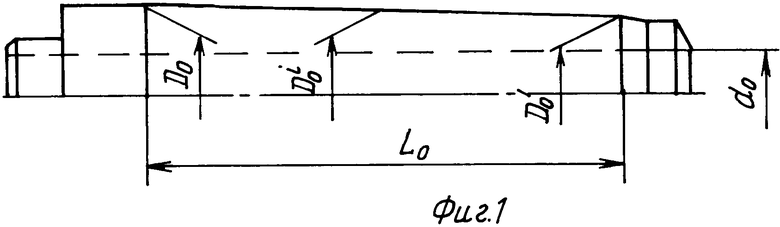

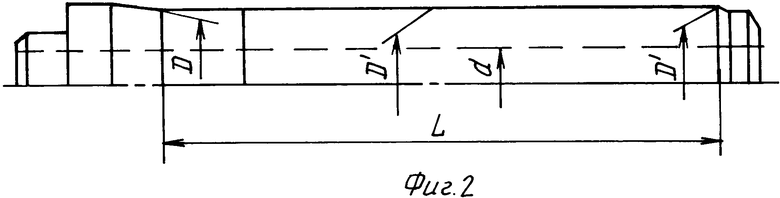

Изобретение поясняется чертежами, где на фиг.1 изображена заготовка под радиальное обжатие с базовыми поверхностями для фиксации на радиально-обжимной машине; на фиг.2 - один вариант изготовления полуфабриката методом радиального обжатия; на фиг.3 - другой вариант изготовления полуфабриката методом радиального обжатия.

На чертежах обозначено:

Dо1 - диаметр сечения дульной части заготовки, рассчитанной из степени деформации

εк.ч. < εд.ч. ≅ Ψ ;

Do - диаметр сечения казенной части заготовки, рассчитанной из степени деформации

εд.ч. > εк.ч. ≥ εmin;

Doi - диаметр i-го сечения заготовки, расположенного между Do и Do1, лежащего на образующей конуса и рассчитанного из степени деформации εi , удовлетворяющей условию

εmin ≅ εi ≅ Ψ ;

Lо - длина конического участка заготовки с прямолинейной образующей наружной поверхности, подвергаемого радиальному обжатию, рассчитанная из условия равенства объемов участков заготовки, изображенной на фиг.1 и полуфабриката, изображенного на фиг.2 и фиг.3 соответственно,

D - диаметр сечения казенной части полуфабриката.

D1 - диаметр сечения дульной части полуфабриката,

Di - диаметр i-го сечения полуфабриката,

L - длина участков полуфабpиката с криволинейной образующей наружной поверхности полученных радиальным обжатием.

Способ осуществляется следующим образом.

Согласно ОСТ В3-6011-85 по номограмме (черт.1 лист 39) выбирают минимальную степень деформации ( εmin ), необходимую для качественного оформления каната ствола по полям и нарезам.

По формулам 3 и 2 (лист 14 ОСТ В3-6011-85) определяют do и Do на участке максимального диаметра изделия, исходя из соотношения εк.ч.≥ εmin . Выбирают степень деформации дульной части из условия εк.ч. ≅ εд.ч. ≅ Ψ.

Из условия получения окончательных размеров ствола на максимально возможной длине наружной поверхности полуфабриката при радиальном обжатии выбирают геометрию наружной поверхности полуфабриката с криволинейной образующей и с плавными переходами в местах излома.

Из условия равенства объемов заготовки, подвергаемого радиальному обжатию и участков полуфабриката, полученных радиальным обжатием определяют длину Lо - участка заготовки, подвергаемого обжатию.

Определяют объемы отдельных участков полуфабриката. Из условия равенства объемов отдельных участков полуфабриката и соответствующих им участков заготовки определяют Doi в конце каждого участка и рассчитывают для каждых сечений εi , которое должно удовлетворять условию

εmin ≅ εi ≅ Ψ

С учетом припусков на обработку в осевом направлении определяют общую длину заготовки и с учетом длины заготовки, ее максимального диаметра и заданного объема производства выбирают исходную заготовку.

Изготовленную исходную заготовку подвергают термообработке, а затем механической обработке, подготовив ее под радиальное обжатие (см.фиг.1). Затем производят радиальное обжатие заготовки на радиально-обжимной машине типа SHK-17 с переменной степенью деформации и получают полуфабрикат с криволинейной образующей наружной поверхности как на фиг.2 или 3. После чего производят окончательную механическую обработку полуфабриката в заданные параметры ступенчатого ствола.

Пример осуществления способа иллюстрируется изготовлением ствола пулемета. Минимальная степень деформации для качественного формирования канала ствола по полям и нарезам согласно ОСТ В3-6011-85 ε ≈ 0,08. По формуле 2 на листе 14 определяют dо, который приняли равным 17 мм. Степень деформации казенной части принята εк.ч.= 0,11.

Диаметр казенной части заготовки Dо = 52.6 мм. Степень деформации дульной части εд.ч. = 0,19. Диаметр дульной части заготовки Do1 = 36,2 мм. Учитывая, что деформируемая часть заготовки под радиальное обжатие должна быть конической с прямолинейной образующей для обеспечения качественной геометрии канала ствола и прямолинейности, длина конической части заготовки, подвергаемой радиальному обжатию, определяется из равенства объемов

Vзаготовки = Σ Viполуфабриката, где Vзаготовки - объем конической части заготовки, подвергаемой радиальному обжатию,

Vi полуфабриката - объем i-го участка полуфабриката, полученного радиальным обжатием (конус с отверстием, цилиндр с отверстием и т.д.).

Из-за сложности изготовления профильного копира изготовления полуфабриката радиальным обжатием производилось простейшей цилиндрической формы (фиг. 2). Длина заготовки Lо = 840 мм. Исходя из объемов производства в качестве исходной заготовки выбрана заготовка ⊘ 54...56 х 1100 мм. Исходная заготовка путем механической обработки подготавливалась под радиальное обжатие (фиг.1). Затем на радиально-обжимной машине SHK-17 изготавливали полуфабрикат (фиг.2).

Полученный полуфабрикат полностью соответствовал требованиям по геометрии канала ствола по полям и нарезам, а часть наружной поверхности полуфабриката совпадала с наружной поверхностью ствола.

После окончательной механической обработки получен ступенчатый ствол с меньшей разностенностью, чем допускаемая, в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТУПЕНЧАТОГО СТВОЛА | 1993 |

|

RU2069594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2010 |

|

RU2433881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2012 |

|

RU2497626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2007 |

|

RU2352429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2007 |

|

RU2352430C2 |

| Способ изготовления ствола | 2017 |

|

RU2676936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2007 |

|

RU2354488C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2532797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 1999 |

|

RU2156670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2526659C1 |

Изобретение может быть использовано для изготовления нарезных ступенчатых стволов, например, для пулеметов. Cущность изобретения: при изготовлении ствола вначале получают исходную заготовку, производят ее термообработку и механическую обработку под радиальное обжатие. При изготовлении полуфабриката радиальное обжатие производят с переменной степенью деформации до получения окончательных размеров на максимально возможной длине с криволинейной образующей наружной поверхности ступенчатого ствола. Степень деформации на различных участках заготовки должна удовлетворять определенным условиям. После изготовления полуфабриката осуществляют окончательную механическую обработку. 3 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТУПЕНЧАТОГО СТВОЛА, включающий изготовление исходной заготовки, термообработку заготовки, механическую обработку заготовки под радиальное обжатие, изготовление полуфабриката радиальным обжатием и окончательную механическую обработку, отличающийся тем, что радиальное обжатие осуществляют с переменной степенью деформации до получения окончательных размеров на максимально возможной длине с криволинейной образующей наружной поверхности ступенчатого ствола, при этом степень деформации на различных участках должна удовлетворять следующим условиям:

εmin ≅ εк.ч. < εд.ч. ≅ Ψ ,

εmin ≅ εi ≅ Ψ ,

где εmin - минимальная степень деформации, необходимая для обеспечения качественной геометрии ствола;

εк.ч. - принятая степень деформации на части ствола с максимальным наружным диаметром, как правило, расположенной вблизи казенной части ствола;

εд.ч. - принятая степень деформации дульной части ствола;

εi - степень деформации i-го сечения ствола, расположенного между казенной и дульной частями;

Ψ - коэффициент поперечного сужения обрабатываемого материала.

| Предложение фирмы GFM, Австрия, Способ изготовления ступенчатого ствола калибра 23 мм изделия ГШ-23., 1989. |

Авторы

Даты

1994-08-30—Публикация

1991-04-10—Подача