Изобретение относится к области изготовления микросферических гранул оксидов металлов и может быть использовано в атомной энергетике при изготовлении гранулированных материалов для трансмутации минорных актинидов, при производстве микросферического ядерного топлива с инертной матрицей, а также в химической промышленности при производстве катализаторов и неорганических сорбентов.

Известны способы изготовления микросферических гранул различного состава методом внутреннего седиментационного гелирования, в частности, оксида урана (Hunt R.D. е.а. Production of more ideal uranium trioxide microspheres for the sol-gel microsphere pelletization process. // Journal of Nuclear Materials. - 2019. - V. 515. - P. 107-110); смешанных оксидов, карбидов и карбонитридов урана и плутония (US Pat. 4397778. Coprocessed nuclear fuels containing (U, Pu) values as oxides, carbides or carbonitrides. Aug. 9, 1983); гидратированного оксида титана (US Pat. 5821186. Method for preparing hydrous titanium oxides spherules and other gel forms thereof. Oct. 13, 1998). Согласно этому методу струю рабочего раствора соли металла или нескольких металлов с добавкой карбамида и уротропина разбивают на капли, которые направляют в поток горячей несмешивающейся с водой жидкости (так называемой гелирующей среды). Капли рабочего раствора нагреваются и в результате процессов гидролиза отверждаются, превращаясь в гелевые гранулы сферической формы. В качестве гелирующей среды использовалось силиконовое масло. При этом для получения гелевых частиц необходимо использовать вертикальные колонны с горячим силиконовым маслом, в котором за время погружения капель рабочего раствора идет процесс гелеобразования. Полученные гель-сферы отделяли от силиконового масла, промывали сначала четыреххлористым углеродом или трихлорэтиленом, а затем водным раствором аммиака, высушивали и подвергали дальнейшей термообработке.

Недостатками этого метода являются необходимость использования вертикальной колонны гелирования, размещение которой невозможно в стандартных перчаточных боксах и требует создания специального укрытия, что особенно существенно при работе с радиоактивными материалами, а также необходимость предварительной отмывки гель-сфер от масла хлорорганическими жидкостями, что усложняет технологическую и аппаратурную схему процесса.

Наиболее близким к заявляемому является метод флотационного внутреннего гелирования, заключающийся в изготовлении микросферических гранул оксидов металлов путем разбиения струи рабочего раствора, содержащего соль металла или нескольких металлов, карбамид и уротропин на капли, которые подают в поток гелирующей среды, содержащей тетрахлорэтилен (далее ТХЭ) и последующей их промывки водным аммиаком, сушки и термообработки. При этом используется горизонтальный лоток с потоком гелирующей среды, легко размещаемый в стандартном перчаточном боксе, а промывка гель-сфер производится непосредственно водным аммиаком без дополнительных операций.

Капли рабочего раствора, оставаясь на поверхности гелирующей среды, нагреваются, и в результате процессов гидролиза отверждаются, превращаясь в гелевые гранулы сферической формы. Из полученных гранул после соответствующей термообработки могут быть изготовлены микросферические частицы из оксидов соответствующих металлов. (US Patent 4663093 "Preparation of Nuclear Fuel Spheres by Flotation Internal Gelation", May 5, 1987).

Недостатком этого способа является то, что он применим для работы только с рабочими растворами, плотность которых составляет более 1,40 г/см3 или более 92% от плотности ТХЭ при температуре процесса. В этом случае большая часть капли рабочего раствора погружена в ТХЭ, так что капля сохраняет сферическую форму вплоть до завершения гелирования. Этому требованию удовлетворяют рабочие растворы тяжелых металлов, в частности, урана, плутония и их смеси. Так как их рабочие растворы имеют плотность (1,43-1,48) г/см3, применение чистого ТХЭ позволяет получать частицы сферической формы.

В случае использования рабочих растворов с меньшей плотностью значительная часть сферической капли оказывается над поверхностью ТХЭ, в результате капля сжимается под действием собственной тяжести, и в результате гелевые частицы имеют плоскую форму. Рабочие растворы легких элементов, таких как алюминий, титан, цирконий, а также их смешанные растворы с ураном, плутонием, минорными актинидами имеют плотность от 1,15 до 1,35 г/см3. Эксперименты показали, что при работе с такими растворами использование чистого ТХЭ приводит к тому, что выход гранул сферической формы не превышает 60%.

Задачей данного изобретения является разработка способа изготовления микросферических гранул оксидов металлов или их смесей сферической формы методом внутреннего флотационного гелирования, позволяющего получать рабочие растворы, плотность которых ниже 1,40 г/см3.

Техническим результатом является получение микросферических гранул сферической формы оксидов металлов или их смесей с выходом годных гранул сферической формы до 95%, где в качестве металлов могут применяться титан, алюминий, цирконий, церий, иттрий, уран, плутоний, америций и др.

Технический результат достигается способом изготовления микросферических гранул оксидов металлов путем разбиения струи рабочего раствора, содержащего соль металла или нескольких металлов, карбамид и уротропин, на капли, которые подают в поток гелирующей среды, содержащей тетрахлорэтилен, для получения гель-сфер и последующей их промывки водным аммиаком, сушки и термообработки, причем предварительно тетрахлорэтилен смешивают с несмешивающейся с водой жидкостью, плотность которой ниже плотности тетрахлорэтилена.

Отношение плотности гелирующей среды к плотности рабочего раствора составляет от 1,02 до 1,11.

В качестве жидкости, добавляемой к тетрахлорэтилену, используют полиметилсилоксановые или полиэтилсилоксановые жидкости.

В качестве металла используют алюминий и/или титан, алюминий, цирконий, иттрий, церий, америций, плутоний, уран и др.

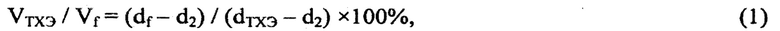

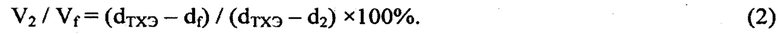

Сущностью предлагаемого способа является использование гелирующей среды с плотностью, обеспечивающей сохранение сферической формы капли, погруженной в эту смесь. В качестве гелирующей среды предлагается использовать смесь ТХЭ с другой несмешивающейся с водой жидкостью, имеющей плотность ниже ТХЭ для получения требуемой плотности смеси. Было установлено, что гранулы имеют сферическую форму в том случае, когда отношение плотности гелирующей среды к плотности рабочего раствора находится в диапазоне от 1,02 до 1,11. Подбирая соотношение ТХЭ и второй жидкости добавляемой к ТХЭ, можно получить гелирующую среду с требуемой плотностью. Объемное содержание каждого из этих двух компонентов смеси рассчитывается по следующим формулам:

где

Vf=VТХЭ+V2 - объем гелирующей среды;

VТХЭ - объем тетрахлорэтилена;

V2 - объем жидкости, добавляемой к тетрахлорэтилену;

df - плотность гелирующей среды;

dТХЭ - плотность тетрахлорэтилена;

d2 - плотность жидкости, добавляемой к тетрахлорэтилену. При выборе второй жидкости, добавляемой к ТХЭ, предпочтение следует отдать трудновоспламеняемым жидкостям хорошо растворимым в ТХЭ, недорогим и доступным на рынке. Таким требованиям удовлетворяют полиметилсилоксановые и полиэтилсилоксановые жидкости. Так полиметилсилоксановая жидкость ПМС-20 имеет плотность 0,881 г/см3 при 80°С, высокую температуру вспышки - 230°С, она является крупнотоннажным продуктом химической промышленности.

Пример 1. Был приготовлен рабочий раствор нитрата цирконила с добавкой карбамида и уротропина. Концентрация циркония в растворе составляла 1,30 моль/л, мольное отношение карбамида и уротропина к цирконию равнялось 0,62. Полученный рабочий раствор имел плотность 1,295 г/см3. В качестве гелирующей среды была использована смесь ТХЭ и полиметилсилоксановой жидкости ПМС-20 с плотностью df=1,420 г/см3. Объемное содержание ТХЭ (плотность dТХЭ=1,528 г/см3 при 80°С) и ПМС-20 (плотность d2=0,881 г/см3 при 80°С) в смеси, рассчитанное по формулам (1) и (2) составило VТХЭ / Vf 83,3% ТХЭ и V2 / Vf 16,7% ПМС. Выход гранул сферической формы составил 93,5%. Это существенно выше, чем при проведении процесса с чистым тетрахлорэтиленом, при котором выход сферических гранул составил всего 53,2%.

Пример 2. Для получения микросферических частиц состава (Zr, Y, Се)Ох, имитирующих ядерное топливо с инертной матрицей (церий является имитатором плутония) был приготовлен рабочий раствор с мольным содержанием металлов Zr/Me=0,70, Y/Me=0,15, Се/Ме=0,15 (Me - сумма металлов), с суммарной концентрацией металлов 1,0 моль/л и мольным отношением карбамида и уротропина к сумме металлов равным 0,70. Плотность рабочего раствора составила 1,192 г/см3. Была приготовлена гелирующая среда путем смешения тетрахлорэтилена с полиэтилсилоксановой жидкостью ПЭС-3 с плотностью в 1,07 раза большей, чем плотность рабочего раствора, а именно df=1,275 г/см3. Объемное содержание в смеси тетрахлорэтилена (плотность dТХЭ=1,528 г/см3 при 80°С) и полиэтилсилоксановой жидкости (плотность d2=0,91 г/см3 при 80°С) рассчитанное по формулам (1) и (2) VТХЭ / Vf составило 59% и V2 / Vf 41% соответственно. Полученные гель-сферы промывали разбавленным водным аммиаком и высушивали на воздухе при 200°С. Гранулы сферической формы диаметром около 0,5 мм отделяли от несферических гранул на откатном вибростоле. Выход гранул сферической формы составил 94,8%. При проведении процесса с чистым тетрахлорэтиленом выход сферических гранул составил всего 56,1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ НЕОРГАНИЧЕСКИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032460C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГИДРОКСИДА ИЛИ ОКСИДА ЦИРКОНИЯ | 2003 |

|

RU2235686C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОГРАНУЛИРОВАННЫХ СОРБЕНТОВ НА ОСНОВЕ ГИДРАТИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2292949C2 |

| Гранулированный неорганический сорбент и способ его получения | 1989 |

|

SU1776432A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2601484C1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2022 |

|

RU2793896C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| ХРОМАТОГРАФИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032461C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ГОРЮЧЕГО ИЛИ ЯДЕРНОГО ТОПЛИВА | 2008 |

|

RU2459766C2 |

| Способ получения сферического алюмооксидного носителя | 2021 |

|

RU2765118C1 |

Изобретение относится к области изготовления микросферических гранул оксидов металлов и может быть использовано в атомной энергетике при изготовлении гранулированных материалов для трансмутации минорных актинидов, при производстве микросферического ядерного топлива с инертной матрицей, а также в химической промышленности при производстве катализаторов и неорганических сорбентов. Струю рабочего раствора соли металла или нескольких металлов с добавкой карбамида и уротропина разбивают на капли, которые направляют в поток горячей гелирующей среды, имеющей плотность более высокую, чем плотность рабочего раствора. Капли рабочего раствора в результате процессов гидролиза отверждаются, превращаясь в гелевые гранулы сферической формы. Из полученных гранул после промывки водным аммиаком и соответствующей термообработки получают микросферические частицы оксидов соответствующих металлов. Изобретение позволяет увеличить выход годных гранул сферической формы до 95%. 3 з.п. ф-лы.

1. Способ изготовления микросферических гранул оксидов металлов путем разбиения струи рабочего раствора, содержащего соль металла или нескольких металлов, карбамид и уротропин, на капли, которые подают в поток гелирующей среды, содержащей тетрахлорэтилен, для получения гель-сфер и последующей их промывки водным аммиаком, сушки и термообработки, отличающийся тем, что предварительно тетрахлорэтилен смешивают с несмешивающейся с водой жидкостью, плотность которой ниже плотности тетрахлорэтилена.

2. Способ по п. 1, отличающийся тем, что отношение плотности гелирующей среды к плотности рабочего раствора составляет от 1,02 до 1,11.

3. Способ по п. 1, отличающийся тем, что в качестве жидкости, добавляемой к тетрахлорэтилену, используют полиметилсилоксановые или полиэтилсилоксановые жидкости.

4. Способ по п. 1, отличающийся тем, что в качестве металла используют алюминий и/или титан, цирконий, иттрий, церий, америций, плутоний, уран и др.

| US 4663093 A, 05.05.1987 | |||

| Способ получения микросферических частиц гидроксидов металлов | 1988 |

|

SU1627238A1 |

| Дисперсионная жидкость для получения гель-сфер | 1982 |

|

SU1012959A1 |

| US 3669632 A1, 13.06.1972. | |||

Авторы

Даты

2021-11-29—Публикация

2021-03-30—Подача