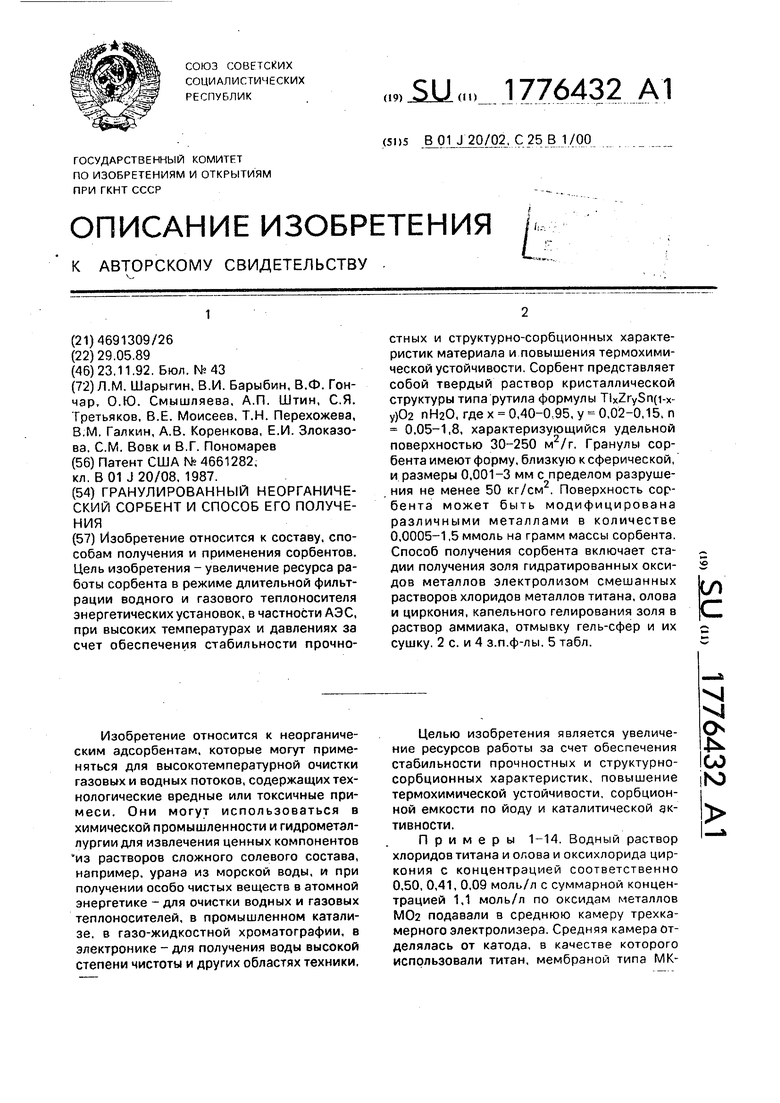

Изобретение относится к неорганическим адсорбентам, которые могут применяться для высокотемпературной очистки газовых и водных потоков, содержащих технологические вредные или токсичные примеси. Они могут использоваться в химической промышленности и гидрометаллургии для извлечения ценных компонентов из растворов сложного солевого состава, например, урана из морской воды, и при получении особо чистых веществ в атомной энергетике - для очистки водных и газовых теплоносителей, в промышленном катализе, в газо-жидкостной хроматографии, в электронике - для получения воды высокой степени чистоты и других областях техники,

Целью изобретения является увеличение ресурсов работы за счет обеспечения стабильности прочностных и структурно- сорбционных характеристик, повышение термохимической устойчивости, сорбцион- ной емкости по йоду и каталитической активности.

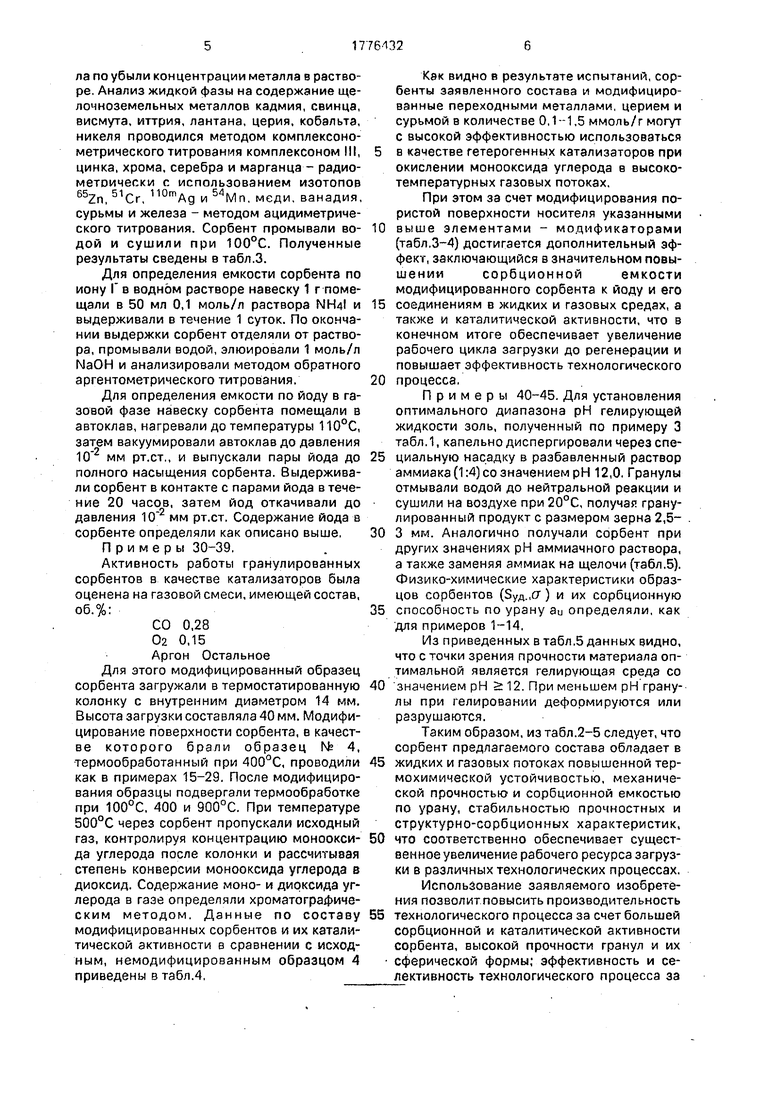

Примеры 1-14. Водный раствор хлоридов титана и олова и оксихлорида циркония с концентрацией соответственно 0,50, 0,41, 0,09 моль/л с суммарной концентрацией 1,1 моль/л по оксидам металлов М02 подавали в среднюю камеру трехка- мерного электролизера. Средняя камера отделялась от катода, в качестве которого использовали титан, мембраной типа МКxi

Ч О

4 CJ К

40Л и от анода, которым служил графит, мембранной типа МА-41 Л, Электролиз вели в термостатируемых условиях при температуре 40°С и мембранной плотности тока 400 А/м2. Выход по току продукта в процессе электролиза составил 85%. В результате электролиза получили золь с атомным отношением CI/M 0,55.

Полученный золь капельно диспергировали через стеклянный капилляр с внутренним диаметром 0,25 мм в гелирующую среду, в качестве которой использовали 8% водный раствор аммиака. Гель-сферы отмывали от электролита дистиллированной водой и сушили одну часть при температуре 20, другую - при 400 и третью - при 900°С. Полученные гранулы имели форму, близкую к сферической, и диаметр 0,5-0,8 мм.

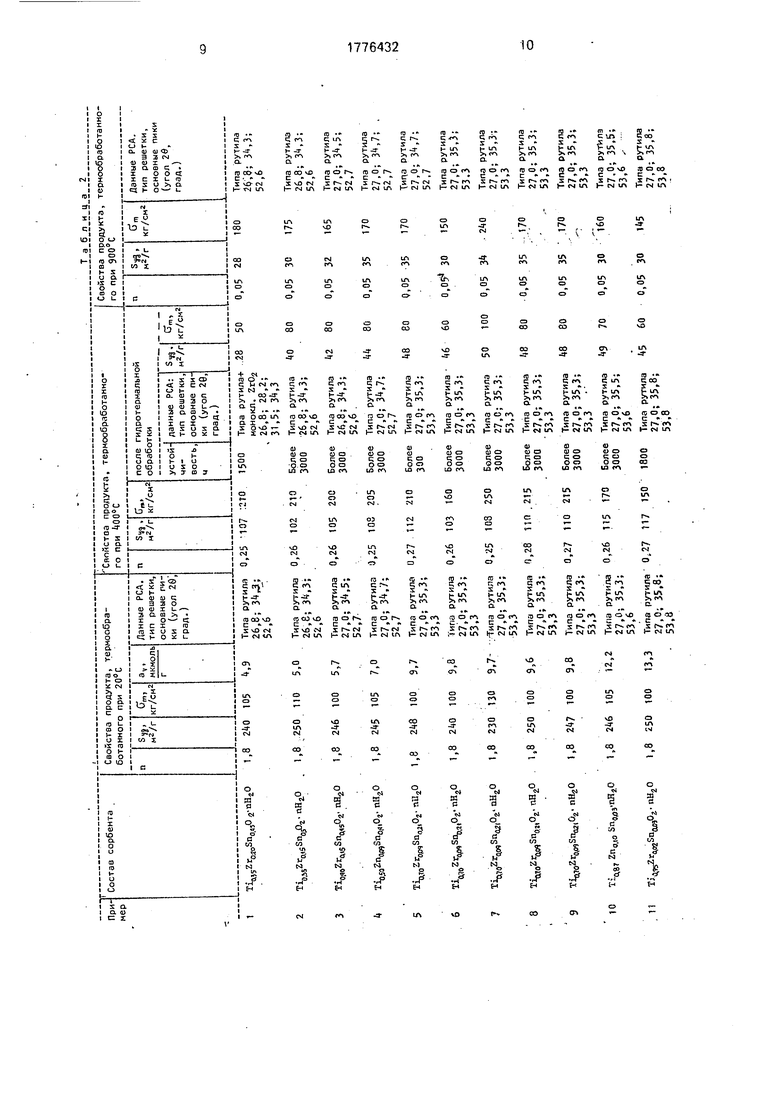

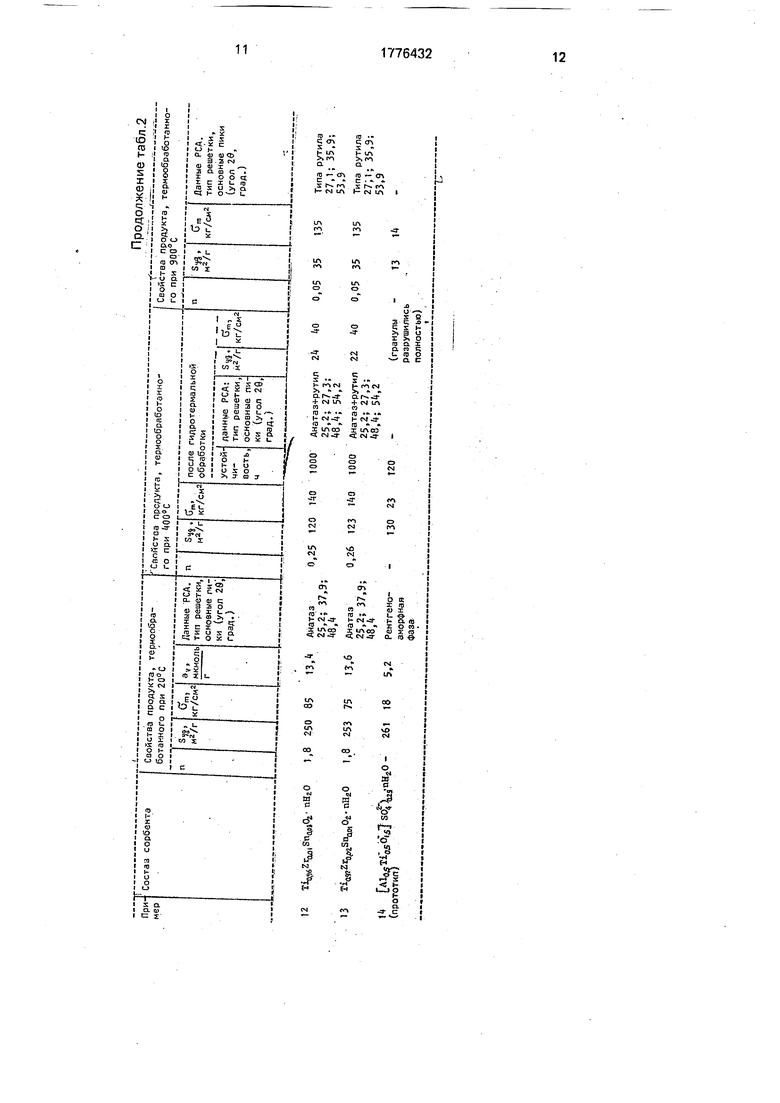

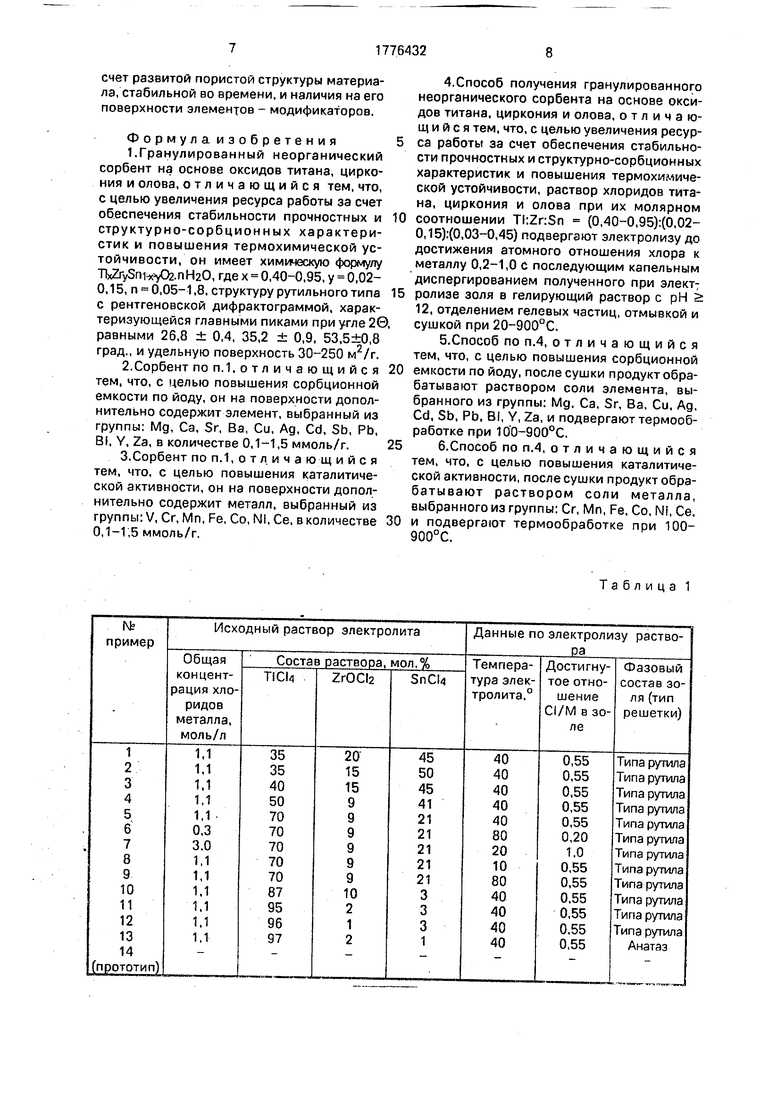

Осуществление процесса при других (граничных) параметрах заявленного способа сведено в табл.1.

Сорбент по прототипу получали соглас: но прописи примера 2 описания патента при атомном соотношении TI/AI до 2,3 в смеси реагентов TiCU и . Сорбент имел состав А1о,5Т1о.501.5()о.25-пН20. Синтезированный материал делили на три части, термообрабатывали при 20, 400 и 900°С соответственно.

Для исследования структуры сорбентов на микро- и макро-уровнях и их свойств применяли рентгеноструктурный анализ (РСА). Рентгеноструктурные исследования проводили на дифрактометре ДРОН-20 с использованием Cu-К -излучения. Удельная поверхность сорбентов рассчитывалась по данным низкотемпературной адсорбции азота методом БЭТ. Для оценки предела разрушения применяли метод раздавливания гранул между двумя жесткими опорами. Среднее значение предела разрушения сорбентов вычисляли как результат испытаний 20 гранул. Величина погрешности измерений составила 18%.

Гидротермальную обработку сорбента проводили в автоклавах из нержавеющей стали в статических условиях при температуре 350°С и давлении, равном давлении насыщенных паров воды при данной температуре, помеа;ая в автоклав 15 мл образца. Гидротермальную устойчивость оценивали -по времени гидротермальной обработки до разрушения. В процессе обработки через определенные промежутки времени из автоклавов отбирали пробы сорбентов и после сушки определяли их удельную поверхность. Материал считался разрушенным, если его удельная поверхность составляла менее 30 м2/г После 3000 ч обработки образцы сорбентов выгружали сушили при

100°С и вновь определяли фазовый состав материала,удельную поверхность и прочность.

Сорбционную емкость сорбента по урану а определяли в имитате морской воды с исходным значением рН 7,8 при комнатной температуре. Для этого 200 мг сорбента, высушенного при 125°С приводили в контакт при перемешивании с 20 мл имитат0 ного раствора, содержащего уран 8 концентрации 1,0 мг/л, Через неделю сорбент отделяли от жидкой фазы, промывали дистиллированной водой от маточного раствора и анализировали с помощью

5 нейтронно-активационного анализа на уран.

Экспериментальные данные для системы TixZrySn(i-x-y)02 nHaO приведены в табл.2.

0Из табл.2 следует, что заявляемый сорбент на основе оксидов и частично гидрати- рованных оксидов титана, циркония и олова (образцы 3-11) превосходит сорбент-прототип по прочностным и термохимическим свойствам. Обладая более высокой прочно5 стью и емкостью (по урану), он, хотя и снижает в процессе гидротермальных испытаний свойства, однако сохраняет свою работоспособность в области опти- . мального состава и превосходит прототип

0 как по удельной поверхности и по гидротермальной устойчивости (ресурс более 3 тыс.ч), так и по химической стойкости. Химический анализ воды после всего ресурса автоклавных испытаний, выполненный для

5 первых тринадцати образцов, показал, что содержание титана, олова и циркония в фильтрате было ниже предела обнаружения (1 мкг/л). В то же время для образца № 14 были обнаружены в растворе сульфаты,

0 алюминий и титан, причем сульфаты присутствовали в заметных количествах (800 мг/л), Из табл.2 следует, что оптимальный состав сорбента со структурой типа рутила соответствует формуле TixZrySn(i-x-y)02 nH20,

5 где х 0,40-0,95, у 0,02-0,15, п 0,05-1,8.

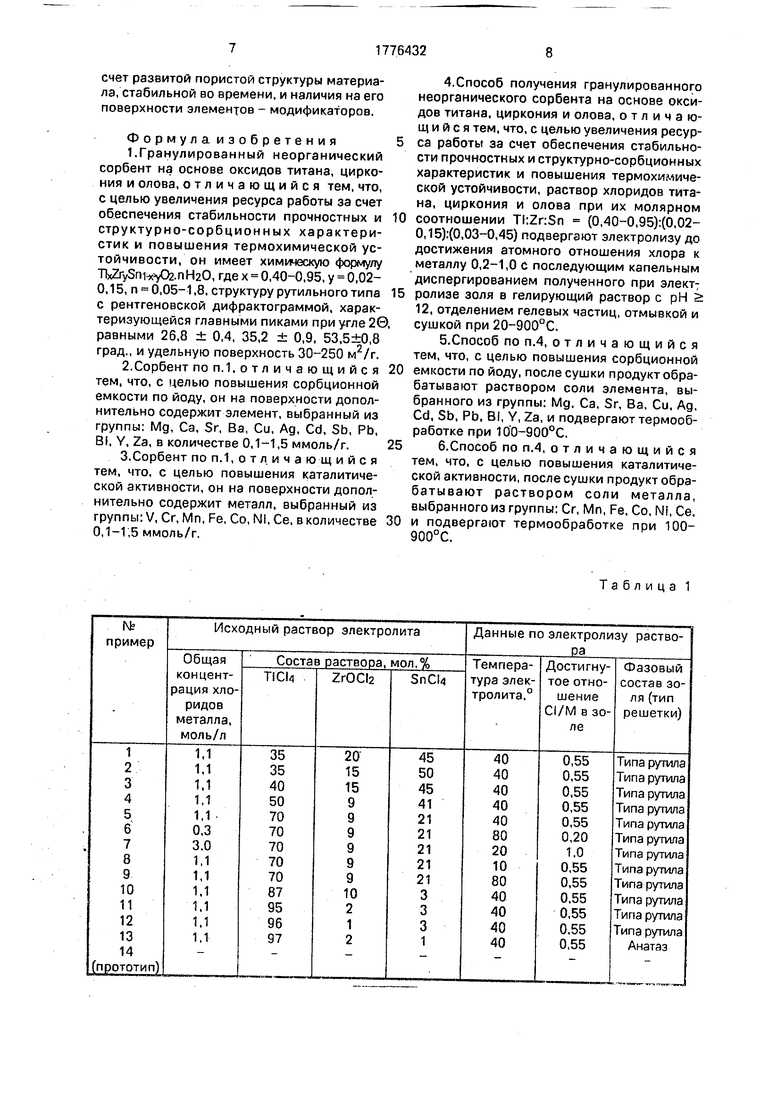

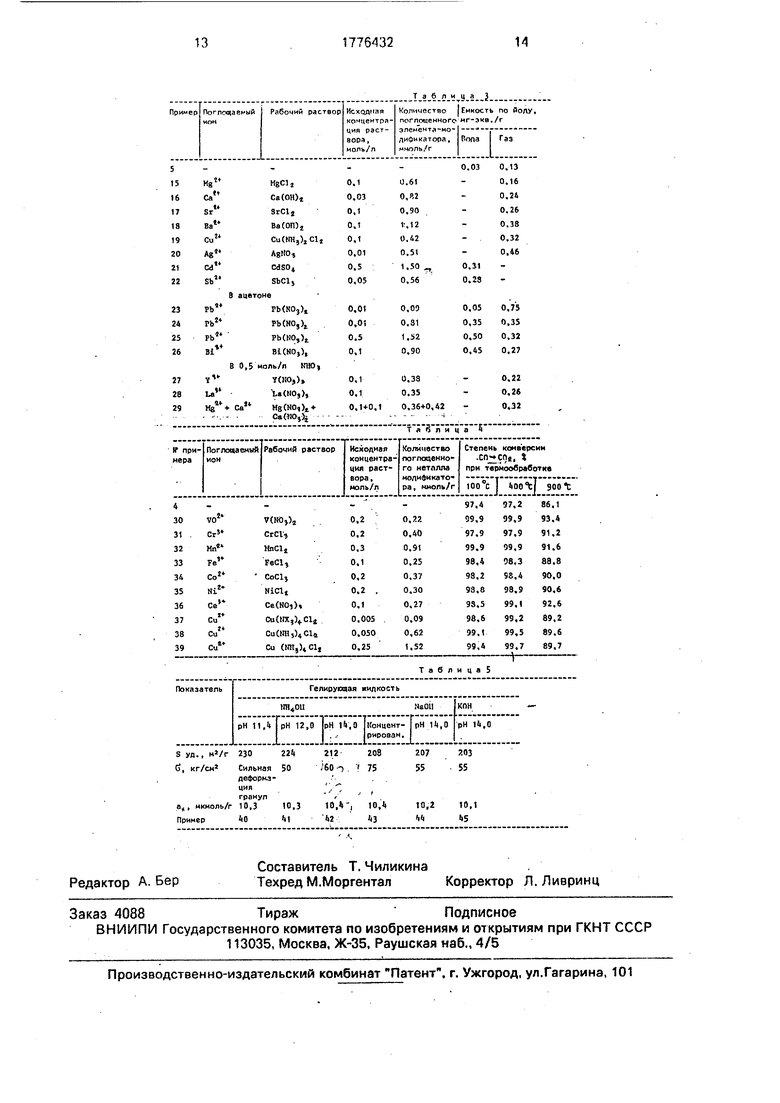

Примеры 15-29. Для модифицирования навеску 1 г сорбента Tio.70,Zro.09Srto,2i02x1,8H20, полученного по примеру 5 (табл.1) и термообработанного

0 при 20 С, приводили в контакт со 100 мл рабочего раствора соли или основания ме- . таяла и выдерживали при перемешивании в течение 5 суток. В ряде случаев для повышения содержания модификатора в твердой

5 фазе рабочий раствор нейтрализовали, вводя добавки гидроксидов натрия, калия или аммония. По окончании выдержки твердую и жидкую фазы разделяли и рассчитывали количество поглощенного сорбентом металла по убыли концентрации металла в растворе. Анализ жидкой фазы на содержание щелочноземельных металлов кадмия, свинца, висмута, иттрия, лантана, церия, кобальта, никеля проводился методом комплексоно- метрического титрования комплексоном III, цинка, хрома, серебра и марганца - радиометрически с использованием изотопов 65Zn, 51Cr, 110mAg и 54Мп, меди, ванадия, сурьмы и железа - методом ацидиметриче- ского титрования. Сорбент промывали во- дои и сушили при 100°С. Полученные результаты сведены в табл.3.

Для определения емкости сорбента по иону Г в водном растворе навеску 1 г помещали в 50 мл 0,1 моль/л раствора NH4I и выдерживали в течение 1 суток. По окончании выдержки сорбент отделяли от раствора, промывали водой, элюировали 1 моль/л NaOH и анализировали методом обратного аргентометрического титрования.

Для определения емкости по йоду в газовой фазе навеску сорбента помещали в автоклав, нагревали до температуры 110°С, затем вакуумировали автоклав до давления 10 мм рт.ст,, и выпускали пары йода до полного насыщения сорбента. Выдерживали сорбент в контакте с парами йода в течение 20 часов, затем йод откачивали до давления мм рт.ст. Содержание йода в сорбенте определяли как описано выше,

Примеры 30-39.

Активность работы гранулированных сорбентов в качестве катализаторов была оценена на газовой смеси, имеющей состав, об.%:

СО 0,28 02 0,15 Аргон Остальное

Для этого модифицированный образец сорбента загружали в термостатированную колонку с внутренним диаметром 14 мм. Высота загрузки составляла 40 мм. Модифицирование поверхности сорбента, в качестве которого брали образец № 4, термообработанный при 400°С, проводили как в примерах 15-29. После модифицирования образцы подвергали термообработке при 100°С, 400 и 900°С. При температуре 500°С через сорбент пропускали исходный газ, контролируя концентрацию моноокси- да углерода после колонки и рассчитывая степень конверсии монооксида углерода в диоксид. Содержание моно- и диоксида углерода в газе определяли хроматографиче- ским методом. Данные по составу модифицированных сорбентов и их каталитической активности в сравнении с исходным, немодифицированным образцом 4 приведены в табл.4,

Как видно в результате испытаний, сорбенты заявленного состава и модифицированные переходными металлами, церием и сурьмой в количестве 0,1-1,5 ммоль/r могут с высокой эффективностью использоваться в качестве гетерогенных катализаторов при окислении монооксида углерода в высокотемпературных газовых потоках.

При этом за счет модифицирования пористой поверхности носителя указанными выше элементами - модификаторами (табл,3-4) достигается дополнительный эффект, заключающийся в значительном повы- шении сорбционной емкости модифицированного сорбента к йоду и его соединениям в жидких и газовых средах, а также и каталитической активности, что в конечном итоге обеспечивает увеличение рабочего цикла загрузки до регенерации и повышает эффективность технологического процесса,

Примеры 40-45. Для установления оптимального диапазона рН гелирующей жидкости золь, полученный по примеру 3 табл.1, капельно диспергировали через специальную насадку в разбавленный раствор аммиака (1:4) со значением рН 12,0. Гранулы отмывали водой до нейтральной реакции и сушили на воздухе при 20°С, получая гранулированный продукт с размером зерна 2,5- 3 мм. Аналогично получали сорбент при других значениях рН аммиачного раствора, а также заменяя аммиак на щелочи (табл.5). Физико-химические характеристики образцов сорбентов (3Уд.,7) и их сорбционную способность по урану аи определяли, как для примеров 1-14,

Из приведенных в табл.5 данных видно, что с точки зрения прочности материала оптимальной является гелирующая среда со значением рН 12. При меньшем рН гранулы при гелировании деформируются или разрушаются.

Таким образом, из табл.2-5 следует, что сорбент предлагаемого состава обладает в жидких и газовых потоках повышенной термохимической устойчивостью, механической прочностью и сорбционной емкостью по урану, стабильностью прочностных и структурно-сорбционных характеристик, что соответственно обеспечивает существенное увеличение рабочего ресурса загрузки в различных технологических процессах,

Использование заявляемого изобретения позволит повысить производительность технологического процесса за счет большей сорбционной и каталитической активности сорбента, высокой прочности гранул и их сферической формы; эффективность и селективность технологического процесса за

счет развитой пористой структуры материала, стабильной во времени, и наличия на его поверхности элементов - модификаторов.

Ф о р м у л а и з о б р е т е н и я

1.Гранулированный неорганический сорбент на основе оксидов титана, циркония и олова, отличающийся тем, что, с целью увеличения ресурса работы за счет обеспечения стабильности прочностных и структурно-сорбционных характеристик и повышения термохимической устойчивости, он имеет химическую формулу Tb ZrySnbc y02.nH20, где х 0,40-0,95, у 0,02- 0,15, п 0,05-1,8, структуру рутильного типа с рентгеновской дифрактограммой, характеризующейся главными пиками при угле 20 равными 26,8 ± 0,4, 35,2 ± 0,9, 53,5±0,8 град., и удельную поверхность 30-250 м /г.

2,Сорбент по п. 1. о т л и ч а ю щ и и с я тем, что, с целью повышения сорбционной емкости по йоду, он на поверхности дополнительно содержит элемент, выбранный из группы: Mg, Ca, Sr, Ba, Си, Ад, Cd, Sb, Pb, Bi, Y, Za, в количестве 0,1-1,5 ммоль/r.

3.Сорбент по п. 1,отличающийся тем, что, с целью повышения каталитической активности, он на поверхности дополнительно содержит металл, выбранный из группы: V, Cr, Mn, Fe, Co, NI. Се, в количестве 0,1-1,5 ммоль/г.

4.Способ получения гранулированного неорганического сорбента на основе оксидов титана, циркония и олова, отличающийся тем, что, с целью увеличения ресурса работы за счет обеспечения стабильности прочностных и структурно-сорбционных характеристик и повышения термохимической устойчивости, раствор хлоридов титана, циркония и олова при их молярном соотношении Ti:Zr:Sn (0,40-0,95):(0,02- 0,15):(0,03-0,45) подвергают электролизу до достижения атомного отношения хлора к металлу 0,2-1,0 с последующим капельным диспергированием полученного при элект: ролизе золя в гелирующий раствор с рН 12, отделением гелевых частиц, отмывкой и сушкой при 20-900°С.

5.Способ по п.4, отличающийся тем, что, с целью повышения сорбционной емкости по йоду, после сушки продукт обрабатывают раствором соли элемента, выбранного из группы: Mg, Ca, Sr, Ba, Си. Ад, Cd, Sb, Pb, BI, Y, Za, и подвергают термообработке при 10 0-900°С.

б.Способ по п.4, отличающийся тем, что, с целью повышения каталитической активности, после сушки продукт обра- батывают раствором соли металла, выбранного из группы: Cr, Mn, Fe, Co, Ni, Се, и подвергают термообработке при 100- 900°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАННЫЙ НЕОРГАНИЧЕСКИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032460C1 |

| Способ получения неорганического сорбента для извлечения урана из растворов | 1981 |

|

SU1110004A1 |

| ХРОМАТОГРАФИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2032461C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО НЕОРГАНИЧЕСКОГО СОРБЕНТА | 2020 |

|

RU2756163C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОГРАНУЛИРОВАННЫХ СОРБЕНТОВ НА ОСНОВЕ ГИДРАТИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2292949C2 |

| Способ получения гранулированных неорганических сорбентов на основе фосфатов металлов IY группы | 1980 |

|

SU980808A1 |

| СОРБЦИОННО-ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВИНОМАТЕРИАЛОВ, АЛКОГОЛЬНЫХ НАПИТКОВ И ВИНОГРАДНЫХ СОКОВ | 1992 |

|

RU2034646C1 |

| НЕОРГАНИЧЕСКИЙ СФЕРОГРАНУЛИРОВАННЫЙ ПОРИСТЫЙ СОРБЕНТ НА ОСНОВЕ ГИДРОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2064825C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРОГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГИДРОКСИДА ИЛИ ОКСИДА ЦИРКОНИЯ | 2003 |

|

RU2235686C1 |

| Способ получения золя гидратированного окисла металла | 1978 |

|

SU715643A1 |

Изобретение относится к составу, способам получения и применения сорбентов. Цель изобретения - увеличение ресурса работы сорбента в режиме длительной фильтрации водного и газового теплоносителя энергетических установок, в частности АЭС, при высоких температурах и давлениях за счет обеспечения стабильности прочностных и структурно-сорбционных характеристик материала и повышения термохимической устойчивости. Сорбент представляет собой твердый раствор кристаллической структуры типа рутила формулы TixZrySn(i-x- У)02 пН20, где х 0,40-0 95, у 0,02-0,15, п 0.05-1,8, характеризующийся удельной поверхностью 30-250 м2/г. Гранулы сорбента имеют форму, близкую к сферической, и размеры 0,001-3 мм с пределом разрушения не менее 50 кг/см . Поверхность сорбента может быть модифицирована различными металлами в количестве 0,0005-1,5 ммоль на грамм массы сорбента. Способ получения сорбента включает стадии получения золя гидратированных оксидов металлов электролизом смешанных растворов хлоридов металлов титана, олова и циркония,капельного гелирования золя в раствор аммиака, отмывку гель-сфер и их сушку. 2 с. и 4 з.п.ф-лы. 5 табл. (Л С

Таблица 1

1TWrMOSno.«°

2 т WewSsVV «НгО

3 TWr«SSjWV °

k X%o2now3n0fi-0z- пнг°

5TiWOZr°P4Sn°.2.0Z nU2°

6TiwoZVSD0,7.°i-nH20

7 т г0

8 TWra«Sn(2i0a- 2°

9 Ti0|702rw),Snea,uit.

10 TiagT 2подо Snw3.nHj,0

11 Wr««SlW t nH2°

12Ti.,,,Zi. пНгО 1,8 250 85 13,4 Анатаз0,25 120 140 1000 Анатаз+рутил 24 40 0,05 35 135

25,2; 37,9;25,2; 27,3;

48,448,4,- 54,2

13КаяггЕ.мЗа.-.Ог-пНяО 1,8 253 75 13,6 Анатаз0,26 123 140 1000 Анатаз+рутил 22 40 0,05 35 135

25,2; 37,9;25,2; 27,3;

48,448,4; 54,2

14 Alocli d; Sof -nHjO - 261 18 5,2 Ремтгено-- 130 23 120 - (гранулы - ТЗ 14 (прототип) аморфнаяразрушились

Фазаполностью)

- -J

О)

л со со

Т 3 б Л И 2

ТаблицаБ

| Патент США Me 4661282, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-23—Публикация

1989-05-29—Подача