Ссылка на родственную заявку

Настоящая заявка является частичным продолжением заявки № 15/250,086, поданной 29 августа 2016 года, которая является продолжением заявки № 14/467,131, поданной 25 августа 2014 года (теперь патент № 9,457,428), которая является продолжением заявки № 13/245,334, поданной 26 сентября 2011 года (теперь патент № 8,822,875), и испрашивает приоритет в соответствии с предварительной заявкой США № 61/435,076, поданной 21 января 2011 года, предварительной заявкой США № 61/386,496, поданной 25 сентября 2010 года, и предварительной заявкой США № 62/280,499, поданной 19 января 2016 года, каждая из которых полностью включена посредством ссылки в настоящий документ.

Область техники, к которой относится настоящее изобретение

Настоящая заявка относится к формированию изображений в когерентном излучении, а также к оптической модификации или измерению материалов, например, при помощи лазеров.

Предшествующий уровень техники настоящего изобретения

Как известно, лазеры играют важную роль в процессе обработки широкого диапазона материалов. К примерам процессов относятся сварка, сверление, резка, фасонное фрезерование, перфорирование, спекание и обработка поверхности. К материалам могут относиться металлы, полупроводниковые материалы, диэлектрические материалы, полимеры, а также твердые и мягкие биологические ткани. Посредством фокусировки пучка может быть обеспечена повышенная точность воздействия лазера в направлении поперек оси пучка. Между тем, локализация воздействия лазера в аксиальном направлении пучка может быть затруднительной.

Общими для многих процессов, связанных с использованием лазера, являются метрологические методики, предусматривающие управление системой обработки и получение данных гарантии качества перед лазерным воздействием, во время такого воздействия и/или после него. Некоторые аспекты воздействия лазерного излучения и практические ограничения могут создавать помехи стандартным методикам. К некоторым примерам таких аспектов относится возбуждение плазмы/электрические помехи, отверстия с высоким соотношением геометрических размеров, ослепление обрабатывающим лазером, высокая скорость материала, непрогнозируемые геометрические параметры, релаксация материалов и потенциальное повреждение метрологического оборудования обрабатывающим лазером.

Управление глубиной резания лазером является одним из основных факторов, позволяющим использовать лазеры при выполнении различных микрохирургических операциях. В частности, в настоящее время получили широкое распространение операции на позвоночнике (одна треть от всех нейрохирургических операций в некоторых больницах). Современные механические инструменты устарели, при этом для их безопасного и эффективного использования необходим высококвалифицированный персонал, например, опытные хирурги. Преимущество в использовании лазеров состоит в присущей им высокой степени контроля в поперечном направлении, отсутствии износа и бесконтактной работе (инфекционный контроль). Кроме того, использованию лазеров присущи и другие преимущества, такие как гибкий контроль коагулирования и естественный эффект обеззараживания. Однако лазерам присуща очень низкая степень контроля в аксиальном направлении (то есть, пучок продолжает распространяться в аксиальном направлении). Отсюда следует то, что если отсутствует высокоточный контроль точки перфорации, почти наверняка возникает непреднамеренное повреждение окружающей мягкой ткани. Таким образом, применение лазеров до настоящего времени было исключено в огромном количестве случаев.

Известные лазерные системы находят применение в основном при обработке мягких тканей, при этом их применение основывается на предположении об удалении постоянного количества материала для данной продолжительности воздействия. Однако это предположение не всегда является правильным, и, кроме того, часто заранее не известно точно, сколько ткани необходимо удалить a priori. Выполнение высокоточного резания или абляции на границах тканей с совершенно разными оптическими, механическими и термическими свойствами представляет особый интерес для специалистов в области нейрохирургии, ортопедии, оториноларингология и лапароскопии. В отличие от лазерной хирургии роговицы, вышеперечисленные хирургические специальности обычно сталкиваются с непрозрачными, оптически мутными типа тканей с неоднородными свойствами на микроскопическом уровне, где невозможно дать подробную и точную априорную оптико-термическую характеристику. Результирующий недетерминированный процесс резания/абляции ткани ограничивает использования лазеров при выполнении подобных хирургических операций. Например, несколько авторов в своих работах недавно подчеркнули, что практическое осуществление остеотомии с использованием лазера (хирургическая процедура рассечения кости) имеет существенные ограничения по причине отсутствия контроля глубины проникновения лазера. Потенциальное преимущество точного удаления ткани может оказать существенное влияние на терапевтическую практику в этой и других областях хирургической онкологии и имплантации.

В случае практического применения в промышленности лазерной обработке присуще преимущество, заключающееся в том, что одиночный лазер может быть использован для очистки, сварки и/или обработки различных материалов без механической регулировки или изменения процессов химической обработки. Несмотря на известность процесса лазерной абляции неоднородных или многослойных образцов, эти процессы требуют трудоемкой разработки и основываются на однородных характеристиках образцов или моделях с ограниченной применимостью и переменной степенью успеха. Лазерная сварка и очистка, как правило, также требуют дорогостоящей оптимизации многочисленных параметров. Проблема достижения определенного набора поставленных задач обработки (например, соотношения геометрических размеров элемента, зоны термического влияния и т.п.) в пределах доступной области параметров (охватывающей интенсивность подачи, энергию импульса, длительность импульса, длину волны, сопутствующий газ, размер пятна и фокусное положение) осложняется характеристиками материала (например, порогом текучести и абляции материала и молекулярной массой полимеров). Соответственно, разработка промышленного процесса с использованием лазера требует значительного времени и существенных финансовых инвестиций, при этом могут предъявляться высокие требования к сырью в целях обеспечения высокой надежности. В ходе мониторинга и контроля лазерного процесса сварки и сверления используются датчики для измерения температуры металла, отражательной способности и температуры плазмы вблизи обрабатываемой области. Эти формы измерения не обеспечивают точного измерения размера глубины проникновения лазерного пучка.

Лазерная сварка представляет собой промышленный процесс, который очень хорошо подходит для автоматизированного и массового производства. Различным практическим применениям лазерной сварки присущ общий процесс контролируемого нагревания лазером для создания фазового перехода, локализованного в области соединения. Контроль этой области фазового перехода (ОФП) является важным для контроля геометрической конфигурации и качества сварного шва, а также общей продуктивности сварочной системы. Высокая пространственная когерентность лазерного излучения обеспечивает превосходный контроль в поперечном направлении энергии в процессе сварки. Контроль в аксиальном направлении (глубина ОФП) и последующая термическая диффузия являются проблематичными в случае толстых материалов. В этих практических применениях глубина ОФП распространяется глубоко в материал (например, 50 микрометров и более) с использованием методики, широко известной как «сварка с проплавлением в форме замочной скважины». В этом случае интенсивность пучка является достаточной для расплавления поверхности для создания небольшого канала для отвода пара (также известного в качестве «капиллярного канала» или «замочной скважины»), что позволяет оптическому пучку проникать глубже в материал. В зависимости от конкретного практического применения, замочная скважина является узкой (например, менее миллиметра), имея при этом несколько миллиметров в глубину, и поддерживается путем приложения мощности оптического излучения, составляющей до приблизительно 105 Вт. В результате этого область взаимодействия светового излучения с веществом внутри ОФП может характеризоваться турбулентностью, нестабильностью и высокой стохастичностью. К сожалению, нестабильность образования замочной скважины может привести к образованию в сварном шве внутренних полостей и высокой пористости, что может привести к разрушению сварного шва с потенциально катастрофическими последствиями. Как правило, необходимо проведение проверки качества сварного шва, которое обычно осуществляют при помощи дорогостоящего контроля ex situ и разрушающего контроля. Решения для формирования изображений сварочных соединений известны, но ограничены по своим возможностям и обычно осуществляют мониторинг областей либо перед, либо после ОФП для отслеживания состояния сварного соединения и регистрации верхней поверхности охлажденного сварного шва.

Краткое раскрытие настоящего изобретения

В соответствии с одним аспектом настоящего изобретения предоставляется устройство, содержащее: источник пучка для обработки материала, который выдает пучок для обработки материала, который подается в место расположения материала в процессе модификации материала; оптический источник для формирования изображений, который выдает световое излучение для формирования изображения; оптический интерферометр, который выдает выходной сигнал интерферометрии с использованием по меньшей мере компонента светового излучения для формирования изображения, которое поступает к образцу, причем выходной сигнал интерферометрии основывается на сравнении по меньшей мере одной длины оптического пути к образцу и другой длины оптического пути; и контроллер с обратной связью, который управляет по меньшей мере одним параметром обработки процесса модификации материала на основании выходного сигнала интерферометрии. Процесс модификации материала выбирают из спекания, сварки и пайки или их сочетания.

В соответствии с другим аспектом настоящего изобретения предоставляется устройство управления с обратной связью для применения с системой обработки материала, которая реализует процесс модификации материала, причем система обработки материала содержит оптический порт доступа, при этом устройство содержит: оптический источник для формирования изображений, который выдает световое излучение для формирования изображения; порт ввода-вывода, который выдает первый компонент светового излучения для формирования изображения в оптический порт доступа системы обработки материала и в ответ принимает компонент отражения светового излучения для формирования изображения; оптический объединитель, который объединяет компонент отражения и другой компонент светового излучения для формирования изображения, чтобы получить выходной сигнал интерферометрии, причем выходной сигнал интерферометрии основан на сравнении длины пути, пройденной первым компонентом и компонентом отражения, и длины пути, пройденной другим компонентом светового излучения для формирования изображения; контроллер с обратной связью, который генерирует по меньшей мере один сигнал, который влияет по меньшей мере на один параметр обработки процесса модификации материала на основании выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления контроллер с обратной связью дополнительно выполнен с возможностью определения, содержит ли изначально выходной сигнал интерферометрии по существу только световое излучение, отраженное вдоль опорного пути, после чего выходной сигнал интерферометрии основывается на сравнении длины предметного пути и длины опорного пути.

Согласно некоторым вариантам осуществления контроллер с обратной связью определяет, когда выходной сигнал интерферометрии совершает переход относительно сигнала, содержащего только световое излучение, отраженное вдоль опорного пути, чтобы основываться на сравнении длины предметного пути и длины опорного пути; и контроллер с обратной связью генерирует по меньшей мере один сигнал, который влияет по меньшей мере на один параметр обработки процесса модификации материала на основании выходного сигнала интерферометрии с учетом указанного перехода.

Согласно некоторым вариантам осуществления контроллер с обратной связью обрабатывает несколько образцов выходного сигнала интерферометрии для идентификации изменения в выходном сигнале интерферометрии, касающегося материала, подвергаемого обработки, при этом управление с обратной связью зависит от такого изменения.

Согласно некоторым вариантам осуществления контроллер с обратной связью предоставляет показателя «скорости» модификации/перемещения образца или другой интенсивности изменения на основании изменения, имеющего место в выходном сигнале интерферометрии.

Согласно некоторым вариантам осуществления процессор обратной связи дополнительно генерирует показатель оптического индекса материала на основании выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: машиночитаемый носитель; и генератор записей, который генерирует запись процесса модификации материала на основании выходного сигнала интерферометрии множество раз и сохраняет запись на машиночитаемом носителе данных.

Согласно некоторым вариантам осуществления контроллер с обратной связью является контроллером реального времени, который управляет по меньшей мере одним параметром обработки процесса модификации материала в течение указанного процесса.

Согласно некоторым вариантам осуществления источник пучка для обработки/модификации материала представляет собой твердотельный, волоконный или газовый лазер.

Согласно некоторым вариантам осуществления источник пучка для обработки материала представляет собой по меньшей мере одно из пучка ионов и пучка электронов.

Согласно некоторым вариантам осуществления интерферометр содержит: объединитель; опорное плечо, причем первый компонент светового излучения для формирования изображения подают на вход опорного плеча, чтобы получить в результате выходной сигнал опорного плеча, причем опорное плечо характеризуется указанной другой длиной оптического пути; и предметное плечо, причем второй компонент светового излучения для формирования изображения подают в предметное плечо, чтобы получить в результате выходной сигнал предметного плеча, причем по меньшей мере компонент выходного сигнала предметного плеча включает в себя отражения компонента светового излучения для формирования изображения из места расположения образца, и предметное плечо характеризуется указанной по меньшей мере одной длиной оптического пути; при этом объединитель осуществляет объедение выходного сигнала опорного плеча и выходного сигнала предметного плеча для выдачи объединенного сигнала в качестве указанного выходного сигнала интерферометрии; причем устройство дополнительно содержит детектор сигналов, выполненный с возможностью выдачи первой интерферограммы на основе выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления устройство содержит по меньшей мере одно из следующего: несколько предметных плеч, причем соответствующая интерферограмма генерируется для каждого сочетания предметного плеча и опорного плеча; несколько опорных плеч, причем соответствующая интерферограмма генерируется для каждого сочетания предметного плеча и опорного плеча; и несколько опорных плеч и несколько предметных плеч, причем соответствующая интерферограмма генерируется для каждого сочетания предметного плеча и опорного плеча.

Согласно некоторым вариантам осуществления интерферометр содержит: по меньшей мере один расщепитель и/или оптический циркулятор; и по меньшей мере одно предметное плечо после расщепителя и/или оптического циркулятора, причем сигнал для формирования изображения подают в предметное плечо, чтобы получить в результате выходной сигнал предметного плеча, по меньшей мере компонент выходного сигнала предметного плеча включает в себя отражения компонента сигнала для формирования изображения из по меньшей мере двух мест в предметном плече и/или материале, подвергаемом обработке, и предметное плечо характеризуется указанной по меньшей мере одной длиной оптического пути и указанной другой длиной оптического пути; при этом расщепитель и/или оптический циркулятор принимают выходной сигнал из предметного плеча и направляют его в детектор; устройство дополнительно содержит детектор сигналов, выполненный с возможностью выдавать интерферограмму на основании выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: процессор интерферограмм, который осуществляет анализ на основании выходного сигнала интерферометрии для генерирования измерения глубины, которое отражает глубину проникновения пучка для обработки материала в месте расположения образца.

Согласно некоторым вариантам осуществления контроллер с обратной связью осуществляет анализ на основании выходного сигнала интерферометрии и генерирует сигнал обратной связи, который управляет глубиной резки относительно границы, которая находится ближе всего к режущему лазеру.

Согласно некоторым вариантам осуществления контроллер с обратной связью осуществляет анализ на основании выходного сигнала интерферометрии и генерирует сигнал обратной связи, который управляет глубиной резки относительно границы, которая находится за пределами текущей глубины резки.

Согласно таким вариантам осуществления контроллер с обратной связью управляет по меньшей мере одним параметром обработки процесса модификации материала на основании измерения глубины.

Согласно некоторым вариантам осуществления по меньшей мере один параметр обработки процесса модификации материала, который управляется контроллером с обратной связью, включает в себя по меньшей мере одно из следующего списка: состояние «включено»/«выключено» пучка для обработки материала; средняя мощность пучка для обработки материала; длительность импульса пучка для обработки материала; максимум интенсивности пучка для обработки материала; плотность пучка для обработки материала; энергия пучка для обработки материала; виды частиц пучка для обработки материала; длина волны пучка для обработки материала; частота повторения импульсов пучка для обработки материала; энергия импульса пучка для обработки материала; форма импульса пучка для обработки материала; скорость сканирования пучка для обработки материала; фокальный диаметр пучка для обработки материала; фокусное положение пучка для обработки материала; пространственная конфигурация пучка для обработки материала на образце; интенсивность подачи материала; расход теплоносителя; расход защитного/сопутствующего газа; давление защитного/сопутствующего газа; компонентный состав защитного/сопутствующего газа; параметры процесса электродуговой сварки (такие как напряжение, ток и интенсивность подачи провода); и интенсивность подачи дополнительного материала.

Согласно некоторым вариантам осуществления контроллер с обратной связью управляет по меньшей мере одним параметром обработки процесса модификации материала на основании измерения глубины посредством управления отключением пучка для обработки материала, когда измерение глубины указывает заданную глубину.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: процессор интерферограмм, который осуществляет анализ на основании выходного сигнала интерферометрии, чтобы выдать показание по меньшей мере одного из следующего: проникновение пучка источника для модификации материала на заданную глубину; близость области материала, которая в настоящий момент подвергается модификации, к другим областям материала; остающееся количество материала для проникновения; общая глубина, которая подверглась модификации; абсолютное значение достигнутой конечной глубины; колебания глубины; скорость изменения глубины; и остающееся расстояние до подповерхностной границы.

Согласно некоторым вариантам осуществления устройство дополнительно выполнено с возможностью обнаруживать по меньшей мере одно изменение на подповерхностном уровне на основании выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления по меньшей мере одно изменение, обнаруженное на подповерхностном уровне, включает в себя по меньшей мере одно из следующего: изменения температуры, изменения состояния, поток жидкости и волны давления.

Согласно некоторым вариантам осуществления контроллер с обратной связью управляет по меньшей мере одним параметром модификации материала на основании изменения, обнаруженного на подповерхностном уровне.

Согласно некоторым вариантам осуществления изменения на подповерхностном уровне обнаруживают путем наблюдения изменений в спекл-структуре.

Согласно некоторым вариантам осуществления контроллер с обратной связью управляет источником пучка для обработки материала, чтобы отключить пучок для обработки материала на основании показаний из процессора интерферограмм.

Согласно некоторым вариантам осуществления контроллер с обратной связью управляет источником пучка для обработки материала, чтобы включить пучок для обработки материала на основании показаний из процессора интерферограмм.

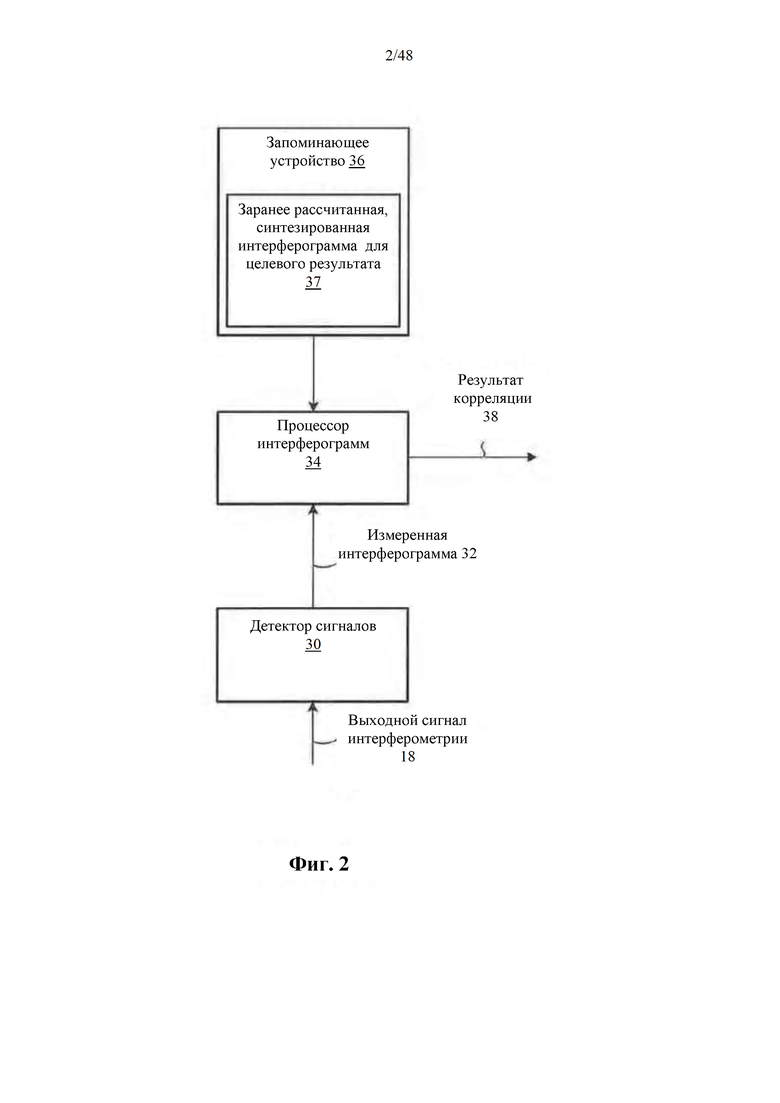

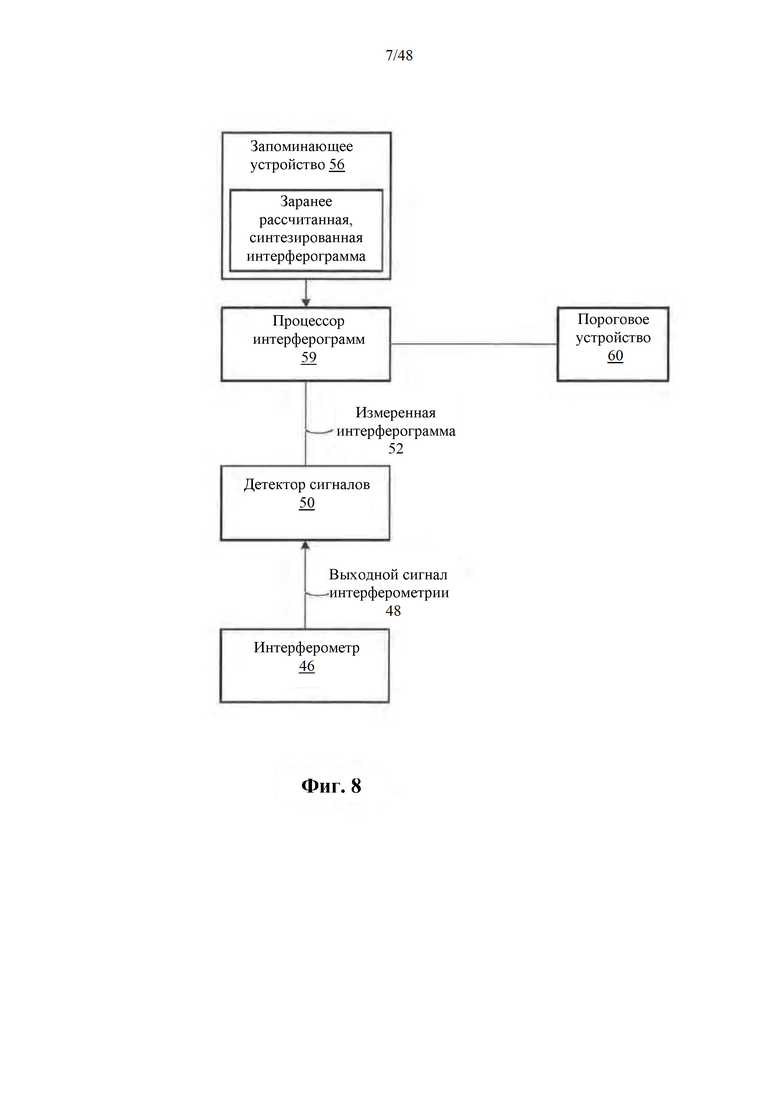

Согласно некоторым вариантам осуществления устройство содержит: запоминающее устройство для хранения заранее рассчитанной, синтезированной интерферограммы для целевого результата; детектор сигналов, который выдает измеренную интерферограмму на основании выходного сигнала интерферометрии; и процессор интерферограмм, который обрабатывает измеренную интерферограмму совместно с заранее рассчитанной, синтезированной интерферограммой для выдачи результата корреляции; причем контроллер с обратной связью управляет по меньшей мере одним параметром обработки процесса модификации материала на основании результата корреляции.

Согласно некоторым вариантам осуществления заранее рассчитанная, синтезированная интерферограмма для целевого результата является оценкой того, что ожидается при возвращении отражений из заданной глубины; и процессор интерферограмм выдает результат корреляции путем умножения измеренной интерферограммы на заранее рассчитанную интерферограмму для каждого обнаруженного элемента, а затем сложения.

Согласно некоторым вариантам осуществления изменяют форму по меньшей мере одной из заранее рассчитанной, синтезированной интерферограммы и измеренной интерферограммы для компенсации по меньшей мере одно из следующего: выравнивание спектрометра; нелинейная характеристика угла решетки спектрометра; искажение при формировании изображения за счет оптики формирования изображений в спектрометре; пересчет длины волны в волновое число/частоту; конечный размер активной области детектора; форма огибающей спектра; расхождение дисперсии; другие отклонения от идеального состояния, имеющиеся в интерферограмме, которые ухудшают качества изображения.

Согласно некоторым вариантам осуществления устройство дополнительно выполнено с возможностью обработки результата корреляции для приблизительной идентификации момента достижения объемом, модифицируемым пучком для обработки материала, заданной глубины.

Согласно некоторым вариантам осуществления устройство дополнительно выполнено с возможностью приблизительной идентификации момента достижения заданной глубины на основании того, когда результат корреляции соответствует некоторому порогу.

Согласно некоторым вариантам осуществления по меньшей мере одна длина пути относится к первому рефлектору в месте расположения образца, а другая длина пути относится ко второму рефлектору в месте расположения образца.

Согласно некоторым вариантам осуществления по меньшей мере одна длина пути представляет собой по меньшей мере две длины пути к соответствующим рефлекторам в месте расположения образца, причем другая длина пути проходит вдоль опорного плеча.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: синтезатор интерферограмм, который синтезирует заранее рассчитанную, синтезированную интерферограмму.

В соответствии с еще одним аспектом настоящего изобретения предоставляется устройство для выдачи и обработки выходного сигнала интерферометрии, причем устройство содержит: запоминающее устройство, в котором хранится заранее рассчитанная, синтезированная интерферограмма для целевого результата; интерферометр для выдачи выходного сигнала интерферометрии; детектор сигналов, который выдает измеренную интерферограмму на основании выходного сигнала интерферометрии; процессор интерферограмм, который обрабатывает измеренную интерферограмму совместно с заранее рассчитанной, ожидаемой интерферограммой для выдачи результата корреляции; и пороговое устройство, выполненное с возможностью определения того, когда результат соответствует порогу.

Согласно некоторым вариантам осуществления для каждого из множества целевых результатов запоминающее устройство хранит соответствующую заранее рассчитанную, синтезированную интерферограмму; причем процессор интерферограмм обрабатывает измеренную интерферограмму совместно с каждой заранее рассчитанной, синтезированной интерферограммой для получения соответствующего результата корреляции; и пороговое устройство определяет, когда результат корреляции отвечает соответствующему порогу.

Согласно некоторым вариантам осуществления заранее рассчитанная, синтезированная интерферограмма является интерферограммой, которая представляет собой оценку того, что ожидается при достижении пучком для модификации материала целевого результата в месте расположения образца; измеренная интерферограмма относится к месту расположения образца; и процессор интерферограмм выдает результат корреляции посредством умножения измеренной интерферограммы на заранее рассчитанную синтезированную интерферограмму для каждого чувствительного элемента, а затем сложения.

Согласно некоторым вариантам осуществления изменяют форму по меньшей мере одной из заранее рассчитанной, синтезированной интерферограммы и измеренной интерферограммы для компенсации по меньшей мере одно из следующего: выравнивание спектрометра; нелинейная характеристика угла решетки спектрометра; искажение при формировании изображения за счет оптики формирования изображений в спектрометре; пересчет длины волны в волновое число/частоту; конечный размер активной области детектора; форма огибающей спектра; расхождение дисперсии; другие отклонения от идеального состояния, имеющиеся в интерферограмме, которые ухудшают качества изображения.

Согласно некоторым вариантам осуществления целевой результат является оценкой того, что ожидается при возвращении отражений из заданной глубины.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: контроллер с обратной связью, который управляет источником пучка для модификации материала, чтобы отключить пучок для модификации материала, когда результат корреляции соответствует порогу.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: контроллер с обратной связью, который управляет по меньшей мере одним параметром обработки процесса модификации материала, когда результат корреляции соответствует порогу.

Согласно некоторым вариантам осуществления по меньшей мере один параметр обработки включает в себя по меньшей мере одно из следующего списка: состояние «включено»/«выключено» пучка для обработки материала; средняя мощность пучка для обработки материала; длительность импульса пучка для обработки материала; максимум интенсивности пучка для обработки материала; плотность пучка для обработки материала; энергия пучка для обработки материала; виды частиц пучка для обработки материала; длина волны пучка для обработки материала; частота повторения импульсов пучка для обработки материала; энергия импульса пучка для обработки материала; форма импульса пучка для обработки материала; скорость сканирования пучка для обработки материала; фокальный диаметр пучка для обработки материала; фокусное положение пучка для обработки материала; пространственная конфигурация пучка для обработки материала на образце; интенсивность подачи материала; расход теплоносителя; расход защитного/сопутствующего газа; давление защитного/сопутствующего газа; компонентный состав защитного/сопутствующего газа; параметры процесса электродуговой сварки (такие как напряжение, ток и интенсивность подачи провода); и интенсивность подачи дополнительного материала.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: контроллер с обратной связью, который управляет источником пучка для модификации материала, чтобы включить пучок для модификации материала, когда результат корреляции соответствует порогу.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: синтезатор интерферограмм, который синтезирует заранее рассчитанную, синтезированную интерферограмму.

В соответствии с еще одним аспектом настоящего изобретения предоставляется устройство, которое создает запись процесса модификации материала, причем устройство содержит: источник пучка для обработки материала, который выдает пучок для обработки материала, который подается в место расположения образца в процессе модификации материала, причем процесс модификации материала представляет собой процесс сварки; оптический источник для формирования изображений, который выдает световое излучение для формирования изображения; оптический интерферометр, который выдает выходной сигнал интерферометрии с использованием по меньшей мере компонента светового излучения для формирования изображения, которое поступает к образцу, причем выходной сигнал интерферометрии основан на сравнении по меньшей мере одной длины оптического пути к образцу и другой длины оптического пути; и генератор записей, который генерирует запись процесса модификации материала на основании выходного сигнала интерферометрии множество раз.

Согласно некоторым вариантам осуществления устройство дополнительно содержит: машиночитаемый носитель данных; причем генератор записей хранит запись на машиночитаемом носителе данных.

Согласно некоторым вариантам осуществления устройство выполнено с возможностью по существу соосно выдавать пучок для обработки материала и световое излучение для формирования изображения при их подаче к образцу.

В соответствии с дополнительным аспектом настоящего изобретения предоставляется устройство, которое создает запись процесса модификации материала, причем устройство содержит: источник пучка для обработки материала, который выдает пучок для обработки материала, который подается в место расположения образца в процессе модификации материала, причем процесс модификации материала представляет собой медицинский процесс, в котором лазерный пучок используется в качестве пучка для обработки материала; оптический источник для формирования изображений, который выдает световое излучение для формирования изображения; оптический интерферометр, который выдает выходной сигнал интерферометрии с использованием по меньшей мере компонента светового излучения для формирования изображения, которое поступает к образцу, причем выходной сигнал интерферометрии основан на сравнении по меньшей мере одной длины оптического пути к образцу и другой длины оптического пути; и генератор записей, который генерирует запись процесса модификации материала на основании выходного сигнала интерферометрии множество раз.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ управления по меньшей мере одним параметром обработки процесса модификации материала, причем способ предусматривает: генерирование светового излучения для формирования изображения при помощи оптического источника для формирования изображений; выдачу выходного сигнала интерферометрии при помощи по меньшей мере компонента светового излучения для формирования изображения, которое подается к образцу, причем выходной сигнал интерферометрии основан на сравнении по меньшей мере одной длины оптического пути к образцу и другой длины оптического пути; и автоматическое управление по меньшей мере одним параметром обработки процесса модификации материала на основании выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: подачу пучка для обработки материала в место расположения образца в процессе модификации материала.

Согласно некоторым вариантам осуществления пучком для модификации материала является сверлильный лазер; причем автоматическое управление включает в себя управление перфорированием посредством пучка для модификации материала таким образом, чтобы сверлильный лазер останавливался сразу после обнаружения перфорации или по прошествии выбранного периода рассверливания после обнаружения перфорации.

Согласно некоторым вариантам осуществления подача пучка для обработки материала предусматривает изготовление охладительных отверстий в газовых турбинах.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: определение, содержат ли изначально выходной сигнал интерферометрии по существу только световое излучение, отраженное вдоль опорного пути, после чего выходной сигнал интерферометрии основываются на сравнении длины предметного пути и длины опорного пути.

Согласно некоторым вариантам осуществления определяют, когда выходной сигнал интерферометрии совершает переход относительно сигнала, содержащего только световое излучение, отраженное вдоль опорного пути, чтобы основываться на сравнении длины предметного пути и длины опорного пути; и генерируют по меньшей мере один сигнал, который влияет по меньшей мере на один параметр обработки процесса модификации материала на основании выходного сигнала интерферометрии с учетом указанного перехода.

Согласно некоторым вариантам осуществления способ предусматривает: обработку нескольких образцов выходного сигнала интерферометрии для идентификации изменения в выходном сигнале интерферометрии, касающегося материала, подвергаемого обработки, при этом управление с обратной связью зависит от такого изменения.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: генерирование показателя «скорости» модификации/перемещения образца или другой интенсивности изменения на основании изменения, имеющего место в выходном сигнале интерферометрии.

Согласно некоторым вариантам осуществления, способ дополнительно предусматривает: генерирование показателя оптического индекса материала на основании выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления, способ дополнительно предусматривает: генерирование записи процесса модификации материала на основании выходного сигнала интерферометрии множество раз; и сохранение этой записи.

Согласно некоторым вариантам осуществления автоматическое управление по меньшей мере одним параметром обработки процесса модификации материала на основании выходного сигнала интерферометрии включает в себя управление по меньшей мере одним параметром обработки процесса модификации материала в реальном времени в ходе этого процесса.

Согласно некоторым вариантам осуществления пучок для обработки/модификации материала представляет собой лазерный пучок.

Согласно некоторым вариантам осуществления подача пучка для обработки материала в место расположения образца в процессе модификации материала включает в себя подачу пучка для обработки материала по меньшей мере на одно из следующего: металл; полупроводниковый материал; диэлектрический материал; твердая биологическая ткань; мягкая биологическая ткань; полимер; пластмасса; дерево; композитный материал.

Согласно некоторым вариантам осуществления пучок для обработки материала представляет собой по меньшей мере одно из пучка ионов и пучка электронов.

Согласно некоторым вариантам осуществления выдача выходного сигнала интерферометрии включает в себя: подачу первого компонента светового излучения для формирования изображения на вход опорного плеча, чтобы получить в результате выходной сигнал опорного плеча, причем опорное плечо характеризуется указанной другой длиной оптического пути; подачу второго компонента светового излучения для формирования изображения в предметное плечо, чтобы получить в результате выходной сигнал предметного плеча, причем по меньшей мере компонент выходного сигнала предметного плеча включает в себя отражения компонента светового излучения для формирования изображения из места расположения образца, и предметное плечо характеризуется указанной по меньшей мере одной длиной оптического пути; и объединение выходного сигнала опорного плеча и выходного сигнала предметного плеча для получения объединенного сигнала в качестве указанного выходного сигнала интерферометрии; причем способ дополнительно предусматривает осуществление обнаружения сигнала для выдачи измеренной интерферограммы на основе выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления способ предусматривает по меньшей мере одно из следующего: генерирование соответствующей интерферограммы для каждого из множества сочетаний предметного плеча и опорного плеча, причем существует несколько предметных плеч; генерирование соответствующей интерферограммы для каждого из множества сочетаний предметное плечо и опорное плечо, причем существует несколько опорных плеч; и генерирование соответствующей интерферограммы для каждого из множества сочетаний предметных плеч и опорных плеч, причем существует несколько опорных плеч и несколько предметных плеч.

Согласно некоторым вариантам осуществления генерирование выходного сигнала интерферометрии включает в себя: в расщепителе и/или оптическом циркуляторе подачу по меньшей мере компонента светового излучения для формирования изображения в предметное плечо, чтобы получить в результате выходной сигнал предметного плеча, причем по меньшей мере компонент выходного сигнала предметного плеча включает в себя отражения компонента сигнала для формирования изображения из по меньшей мере двух мест в предметном плече и/или материале, подвергаемом обработке, и предметное плечо характеризуется указанной по меньшей мере одной длиной оптического пути и указанной другой длиной оптического пути; в расщепителе и/или оптическом циркуляторе прием выходного сигнала из предметного плеча и его направление к детектору; и осуществление обнаружения сигнала для выдачи измеренной интерферограммы на основании выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: анализ на основании выходного сигнала интерферометрии для выдачи измерения глубины, которое отражает глубину проникновения пучка для обработки материала в месте расположения образца.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает осуществление анализа на основании выходного сигнала интерферометрии и генерирования сигнала обратной связи, который управляет глубиной резки относительно границы, которая находится ближе всего к режущему лазеру.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает осуществление анализа на основании выходного сигнала интерферометрии и генерирования сигнала обратной связи, который управляет глубиной резки относительно границы, которая находится за пределами текущей глубины резки.

Согласно некоторым вариантам осуществления управление по меньшей мере одним параметром обработки процесса модификации материала основывается на измерении глубины.

Согласно некоторым вариантам осуществления по меньшей мере один параметр обработки процесса модификации материала, который подвергается управлению, включает в себя по меньшей мере одно из следующего: состояние «включено»/«выключено» пучка для обработки материала; средняя мощность пучка для обработки материала; длительность импульса пучка для обработки материала; максимум интенсивности пучка для обработки материала; плотность пучка для обработки материала; энергия пучка для обработки материала; виды частиц пучка для обработки материала; длина волны пучка для обработки материала; частота повторения импульсов пучка для обработки материала; энергия импульса пучка для обработки материала; форма импульса пучка для обработки материала; скорость сканирования пучка для обработки материала; фокальный диаметр пучка для обработки материала; фокусное положение пучка для обработки материала; пространственная конфигурация пучка для обработки материала на образце; интенсивность подачи материала; расход теплоносителя; расход защитного/сопутствующего газа; давление защитного/сопутствующего газа; компонентный состав защитного/сопутствующего газа; параметры процесса электродуговой сварки (такие как напряжение, ток и интенсивность подачи провода); и интенсивность подачи дополнительного материала.

Согласно некоторым вариантам осуществления управление по меньшей мере одним параметром обработки процесса модификации на основании измерения глубины включает в себя управление отключением пучка для обработки материала, когда измерение глубины указывает заданную глубину.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: анализ на основании выходного сигнала интерферометрии, чтобы выдать показание по меньшей мере одного из следующего: проникновение пучка источника для модификации материала на заданную глубину; близость области материала, которая в настоящий момент подвергается модификации, к другим областям материала; остающееся количество материала для проникновения; общая глубина, которая подверглась модификации; абсолютное значение достигнутой конечной глубины; колебания глубины; скорость изменения глубины; и остающееся расстояние до подповерхностной границы.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: обнаружение по меньшей мере одного изменения на подповерхностном уровне на основании выходного сигнала интерферометрии.

Согласно некоторым вариантам осуществления по меньшей мере одно изменение, обнаруженное на подповерхностном уровне, включает в себя по меньшей мере одно из следующего: изменения температуры, изменения состояния, поток жидкости и волны давления.

Согласно некоторым вариантам осуществления контроллер с обратной связью управляет по меньшей мере одним параметром модификации материала на основании изменения, обнаруженного на подповерхностном уровне.

Согласно некоторым вариантам осуществления изменения на подповерхностном уровне обнаруживают путем наблюдения изменений в спекл-структуре.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: управление источником пучка для обработки материала, чтобы отключить пучок для обработки материала на основании показания.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: управление источником пучка для обработки материала, чтобы включить пучок для обработки материала на основании показания.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: сохранение заранее рассчитанной синтезированной, интерферограммы для целевого результата в запоминающем устройстве; выдачу измеренной интерферограммы на основании выходного сигнала интерферометрии; обработку измеренной интерферограммы совместно с заранее рассчитанной, синтезированной интерферограммой для выдачи результата корреляции; причем управление по меньшей мере одним параметром обработки процесса модификации материала основывается на результате корреляции.

Согласно некоторым вариантам осуществления заранее рассчитанная, синтезированная интерферограмма для целевого результата является оценкой того, что ожидается при возвращении отражений из заданной глубины; причем выдача результата корреляции предусматривает умножение первой интерферограммы на заранее рассчитанную интерферограмму для каждого обнаруженного элемента, а затем сложение.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: изменение формы по меньшей мере одной из заранее рассчитанной, синтезированной интерферограммы и первой интерферограммы для компенсации по меньшей мере одно из следующего: выравнивание спектрометра; нелинейная характеристика угла решетки спектрометра; искажение при формировании изображения за счет оптики формирования изображений в спектрометре; пересчет длины волны в волновое число/частоту; конечный размер активной области детектора; форма огибающей спектра; расхождение дисперсии; другие отклонения от идеального состояния, имеющиеся в интерферограмме, которые ухудшают качества изображения.

Согласно некоторым вариантам осуществления, способ дополнительно предусматривает: обработку результата корреляции для приблизительной идентификации момента достижения объемом, модифицируемым пучком для обработки материала, заданной глубины.

Согласно некоторым вариантам осуществления, способ дополнительно предусматривает: приблизительную идентификацию момента достижения заданной глубины на основании того, когда результат корреляции соответствует некоторому порогу.

Согласно некоторым вариантам осуществления по меньшей мере одна длина пути относится к первому рефлектору в месте расположения образца, а другая длина пути относится ко второму рефлектору в месте расположения образца.

Согласно некоторым вариантам осуществления по меньшей мере одна длина пути представляет собой по меньшей мере две длины пути к соответствующим рефлекторам в месте расположения образца, причем другая длина пути проходит вдоль опорного плеча.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: синтезирование заранее рассчитанной, синтезированный интерферограммы.

В соответствии с еще одним дополнительным аспектом настоящего изобретения представляется способ выдачи и обработки выходного сигнала интерферометрии, причем способ предусматривает: сохранение заранее рассчитанной, синтезированной интерферограммы для целевого результата в запоминающем устройстве; выдачу выходного сигнала интерферометрии; обнаружение измеренной интерферограммы на основе выходного сигнала интерферометрии; обработку измеренной интерферограммы совместно с заранее рассчитанной, предполагаемой интерферограммой для выдачи результата корреляции; и определение того, когда указанный результат соответствует порогу.

Согласно некоторым вариантам осуществления, для каждого из множества целевых результатов, сохранение соответствующей заранее рассчитанной, синтезированной интерферограммы в запоминающем устройстве; обработку измеренной интерферограммы совместно с каждой заранее рассчитанной, синтезированной интерферограммой для выдачи соответствующего результата корреляции; и определение того, когда каждый результат корреляции отвечает соответствующему порогу.

Согласно некоторым вариантам осуществления заранее рассчитанная, синтезированная интерферограмма является интерферограммой, которая представляет собой оценку того, что ожидается при достижении пучком для модификации материала целевого результата в месте расположения образца; измеренная интерферограмма относится к месту расположения образца; и выдача результатов корреляции включает в себя умножение измеренной интерферограммы на заранее рассчитанную синтезированную интерферограмму для каждого чувствительного элемента, а затем сложение.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: изменение формы по меньшей мере одной из заранее рассчитанной, синтезированной интерферограммы и измеренной интерферограммы для компенсации по меньшей мере одно из следующего: выравнивание спектрометра; нелинейная характеристика угла решетки спектрометра; искажение при формировании изображения за счет оптики формирования изображений в спектрометре; пересчет длины волны в волновое число/частоту; конечный размер активной области детектора; форма огибающей спектра; расхождение дисперсии; другие отклонения от идеального состояния, имеющиеся в интерферограмме, которые ухудшают качества изображения.

Согласно некоторым вариантам осуществления целевой результат является оценкой того, что ожидается при возвращении отражений из заданной глубины.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: управление источником пучка для модификации материала, чтобы отключить пучок для модификации материала, когда результат корреляции соответствует порогу.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: управление по меньшей мере одним параметром обработки процесса модификации материала, когда результат корреляции соответствует порогу.

Согласно некоторым вариантам осуществления по меньшей мере один параметр обработки включает в себя по меньшей мере одно из следующего списка: состояние «включено»/«выключено» пучка для обработки материала; средняя мощность пучка для обработки материала; длительность импульса пучка для обработки материала; максимум интенсивности пучка для обработки материала; плотность пучка для обработки материала; энергия пучка для обработки материала; виды частиц пучка для обработки материала; длина волны пучка для обработки материала; частота повторения импульсов пучка для обработки материала; энергия импульса пучка для обработки материала; форма импульса пучка для обработки материала; скорость сканирования пучка для обработки материала; фокальный диаметр пучка для обработки материала; фокусное положение пучка для обработки материала; пространственная конфигурация пучка для обработки материала на образце; интенсивность подачи материала; расход теплоносителя; расход защитного/сопутствующего газа; давление защитного/сопутствующего газа; компонентный состав защитного/сопутствующего газа; параметры процесса электродуговой сварки (такие как напряжение, ток и интенсивность подачи провода); и интенсивность подачи дополнительного материала.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: управление источником пучка для модификации материала, чтобы включить пучок для модификации материала, когда результат корреляции соответствует порогу.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: синтезирование заранее рассчитанной, синтезированной интерферограммы.

В соответствии с другим аспектом настоящего изобретения предлагается способ генерирования записи процесса модификации материала, причем способ предусматривает: подачу пучка для обработки материала в место расположения образца в качестве части процесса модификации материала, причем процесс модификации материала представляет собой процесс сварки; генерирование светового излучения для формирования изображения при помощи оптического источника для формирования изображений; выдачу выходного сигнала интерферометрии с использованием по меньшей мере компонента светового излучения для формирования изображения, которое поступает в образец, причем выходной сигнал интерферометрии основывается на сравнении по меньшей мере одной длины оптического пути к образцу и другой длины оптического пути; и генерирование записи процесса модификации материала на основании выходного сигнала интерферометрии множества раз.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: сохранение записи.

Согласно некоторым вариантам осуществления пучок для обработки материала и световое излучение для формирования изображения являются по существу соосными при их подаче к образцу.

Согласно некоторым вариантам осуществления запись включает в себя данные качества сварного шва, полученного лазерной сваркой.

Согласно некоторым вариантам осуществления запись включает в себя данные по элементу плавильной ванны в процессе лазерной сварки.

Согласно некоторым вариантам осуществления запись включает в себя показатели предстоящего прорыва.

Согласно некоторым вариантам осуществления граница материалов во внутреннем пространстве образца идентифицируется и используется для управления процессом модификации материала.

Согласно некоторым вариантам осуществления запись содержит стабильность «замочной скважины».

Согласно некоторым вариантам осуществления запись содержит глубину проникновения.

В соответствии с другим аспектом настоящего изобретения предоставляется способ генерирования записи процесса модификации материала, причем способ предусматривает: подачу пучка для обработки материала в место расположения образца в качестве части процесса модификации материала, причем процесс модификации материала представляет собой медицинский процесс, в котором лазерный пучок используется в качестве пучка для обработки материала; генерирование светового излучения для формирования изображения при помощи оптического источника для формирования изображений; выдачу выходного сигнала интерферометрии с использованием по меньшей мере компонента светового излучения для формирования изображения, которое поступает к образцу, причем выходной сигнал интерферометрии основывается на сравнении по меньшей мере одной длины оптического пути к образцу и другой длины оптического пути; и генерирование записи процесса модификации материала на основании выходного сигнала интерферометрии множество раз.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает по меньшей мере одно из следующего: выбор места положения точки нулевой оптической разности хода ниже области образца, вызывающей интерес.

Согласно некоторым вариантам осуществления точка нулевой оптической разности хода выбирается таким образом, чтобы она находилась внутри образца, подвергаемого измерению.

Согласно некоторым вариантам осуществления точка нулевой оптической разности хода выбирается таким образом, чтобы она находилась ниже образца, подвергаемого измерению.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает по меньшей мере одно из следующего: методики на основе полос Талбота для корректировки кривой зависимости чувствительности от глубины; нелинейное временное стробирование; и доступ к аналоговому сигналу интерференционной полосы перед окончательной оцифровкой, а затем прямая аппаратная демодуляция и/или фильтрация для ослабления определенных частот интерференционных полос, которые соответствуют глубинам, где ожидалась высокая отражательная способность, при сохранении чувствительности на глубинах, где сигнал является более слабым.

Согласно некоторым вариантам осуществления, способ дополнительно предусматривает: применение одного источника пучка для обработки, чтобы обрабатывать несколько образцов в нескольких местах обработки.

Согласно некоторым вариантам осуществления способ предусматривает: применение согласованных путей предметного плеча для множества мест обработки и общему опорному пути.

Согласно некоторым вариантам осуществления способ предусматривает: применения соответствующего опорного плеча для каждого места обработки.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает по меньшей мере одно из следующего: динамическая регулировка длины пути предметного плеча; и динамическая регулировка длины пути опорного плеча.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: переключение между несколькими опорными плечами.

Согласно некоторым вариантам осуществления способ предусматривает: применение системы ICI для отслеживания места расположения вызывающей интерес точки; и регулировку (например, адаптивно) места расположения точки нулевой оптической разности хода относительно места расположения вызывающей интерес точки.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает применение системы ICI для осуществления по меньшей мере одного из: a) отслеживания нижней части отверстия во время сверления; b) управление скоростью перфорирования; c) наблюдение за точкой при осуществлении перфорирования материала; d) прогнозирование момента времени, в которой лазер выполнит перфорирование материала; e) регулировка процесса лазерной обработки для устранения повреждения поверхностей ниже нового отверстия; f) подтверждения того, что не произошло повторного заполнения отверстия после отключения лазера; g) управление сверлением, резкой или сваркой до предписанной глубины; и h) управление сверлением, резкой или сваркой до выбранной глубины относительно выбранной границы материалов.

Согласно некоторым вариантам осуществления способ дополнительно предусматривает: настройку системы ICI таким образом, чтобы оптический источник для формирования изображений освещал область или объем образца, которая или который охватывает несколько отражающих элементов образца, которые характеризуются различными значениями высоты в аксиальном направлении, различными смещениями в поперечном направлении относительно центральной оси пучка для формирования изображений или их сочетанием.

В соответствии с еще одним аспектом настоящего изобретения предоставляется машиночитаемый носитель данных, на которой сохранена запись процесса модификации материала посредством лазерной сварки, которая основывается на выходных сигналов интерферометрии, полученных множество раз.

Подходы по наблюдению и/или управлению на основе линейного формирования изображений в когерентном излучении были кратко описаны выше и будут более подробно описаны ниже. В более общем случае любой один или любое сочетание из двух или более из описанных подходов по наблюдению и/или управлению на основе линейного формирования изображений в когерентном излучении может применяться в одном из следующих практических применений:

сварка, включая гибридную лазерно-дуговую сварку;

пайка;

текстурирование поверхности, включая образование углублений, образование раковин, придание шероховатости, сглаживание;

лазерные химические процессы, включая фотополимеризацию, осаждение металла;

отжиг, включая локальный отжиг;

закалка;

обработка для увеличения твердости и термическая обработка;

спекание;

лазерная инкубация;

резка дорожек;

кольцевое сверление - это когда лазер быстро направляется по кругу для просверливания круглого, чистого отверстия;

одностороннее обнаружение прорыва при лазерной перфорации твердой ткани или металлов, полимеров, керамики;

резка биологического материала, включая материалы для искусственных органов и их предшественники;

сверление печатных монтажных плат и/или резка дорожек в печатных монтажных платах;

соединение, сплавление или сварка биологического материала.

Дополнительный аспект настоящего изобретения предоставляет устройство, содержащее: источник пучка для обработки материала, который выдает пучок для обработки материала, который подается в место расположения материала в процессе модификации материала; источник светового излучения для формирования изображения, который выдает световое излучение для формирования изображения; систему формирования изображений в когерентном излучении, включающую в себя оптический интерферометр, который выдает выходной сигнал интерферометрии с использованием по меньшей мере компонента светового излучения для формирования изображения, которое поступает в область фазового перехода и/или окружающую область, созданные в материале, перед, во время и/или после процесса модификации материала, причем выходной сигнал интерферометрии основан на сравнении по меньшей мере одной длины оптического пути к по меньшей мере одной точке в области фазового перехода и/или окружающей области и другой длины оптического пути; детектор, который принимает выходной сигнал интерферометрии и выдает выходной сигнал детектора, который отражает характеристику области фазового перехода и/или окружающей области во время процесса модификации материала, и генератор записей, который генерирует по меньшей мере одну запись на основании выходного сигнала детектора множество раз.

В соответствии с этим аспектом процесс модификации материала может быть частью процесса аддитивного производства, процесса субтрактивного производства, процесса соединения или их сочетания. Процесс аддитивного производства может включать в себя лазерное спекание, избирательное лазерное спекание, лазерное сплавление, избирательное лазерное сплавление, прямое лазерное спекание металлов, электронно-лучевое плавление, трехмерную печать на основе спекания/плавления порошкового материала в заранее сформированном слое или расплавление порошкового материала в заранее сформированном слое или их вариант, производное или сочетание. Процесс аддитивного производства может включать в себя процесс с подачей порошка, лазерное осаждение металла, прямое осаждение металла или лазерное плакирование или их вариант, производное или сочетание.

Устройство может содержать процессор обратной связи, который принимает выходной сигнал по меньшей мере из одного из системы формирования изображений в когерентном излучении, выходного сигнала детектора и вспомогательных оптических датчиков, а также выдает выходной сигнал, используемый в качестве сигнала обратной связи, чтобы управлять одним или несколькими параметрами процесса модификации материала.

Устройство может дополнительно содержать один или несколько вспомогательных оптических датчиков; причем один или несколько вспомогательных оптических датчиков принимают по меньшей мере одно оптическое излучение из области фазового перехода и/или окружающей области и выдают один или несколько выходных сигналов; причем один или несколько выходных сигналов связываются по меньшей мере с одним из процессора сигналов, генератора сигнала гарантии качества, контроллера с обратной связью и генератора записей; причем по меньшей мере одно из процессора сигналов, генератора сигнала гарантии качества, контроллера с обратной связью и генератора записей генерирует по меньшей мере одно из записи, оповещения и выходного сигнала обратной связи.

Устройство может управлять по меньшей мере одним параметром обработки процесса модификации материала на основании по меньшей мере одной записи. По меньшей мере один параметр обработки процесса модификации материала, который подвергается управлению, может включать в себя по меньшей мере одно из следующего списка:

состояние «включено»/«выключено» пучка для обработки материала;

средняя мощность пучка для обработки материала;

длительность импульса пучка для обработки материала;

максимум интенсивности пучка для обработки материала;

плотность пучка для обработки материала;

энергия пучка для обработки материала;

виды частиц пучка для обработки материала;

длина волны пучка для обработки материала;

частота повторения импульсов пучка для обработки материала;

энергия импульса пучка для обработки материала;

форма импульса пучка для обработки материала;

скорость сканирования пучка для обработки материала;

фокальный диаметр пучка для обработки материала;

фокусное положение пучка для обработки материала;

пространственная конфигурация пучка для обработки материала;

расход теплоносителя;

расход защитного/сопутствующего газа;

давление защитного/сопутствующего газа;

компонентный состав защитного/сопутствующего газа;

по меньшей мере один параметр процесса, выбранный из напряжения и тока;

по меньшей мере один параметр отбраковки;

интенсивность подачи дополнительного материала;

геометрические параметры подачи дополнительного материала; и

тип подачи дополнительного материала.

по меньшей мере один параметр обработки процесса модификации материала, который подвергается управлению, может включать в себя по меньшей мере одно из толщины слоя порошка, плотности утрамбовки, однородности слоя, интенсивности подачи дополнительного материала и выбора осаждаемого материала.

Согласно одному варианту осуществления устройство выполнено с возможностью выдавать пучок для обработки материала и световое излучение для формирования изображения по существу соосно при осуществлении их подачи в область фазового перехода и/или окружающую область.

Согласно одному варианту осуществления процесс модификации материала изготавливает, модифицирует или ремонтирует объект путем модификации дополнительного материала при помощи пучка для обработки материала.

Согласно другому варианту осуществления по меньшей мере одна система сканирования направляет систему формирования изображений в когерентном излучении на материал.

Согласно дополнительному варианту осуществления по меньшей мере один вспомогательный датчик подключен по меньшей мере к одной системе сканирования, так что может быть получено пространственное разрешение для излучений процесса модификации материала. По меньшей мере один вспомогательный оптический датчик может быть подключен к системе сканирования при помощи оптического волокна. Оптическое волокно может включать в себя одно из волокна с несколькими оболочками и/или волокна с несколькими сердцевинами, и по меньшей мере одно оптическое волокно совместно используется световым излучением для формирования изображений и по меньшей мере одним вспомогательным оптическим датчиком.

В соответствии с этим аспектом также описывается способ управления процессом модификации материала, в котором используется пучок для обработки материала, подаваемый в место расположения материала, предусматривающий: подачу светового излучения для формирования изображения в область фазового перехода и/или окружающую область, созданные в материале, перед, во время и/или после процесса модификации материала; применение системы формирования изображений в когерентном излучении, включающей в себя оптический интерферометр, для выдачи выходного сигнала интерферометрии с использованием по меньшей мере компонента светового излучения для формирования изображения, подаваемого в область фазового перехода и/или окружающую область, перед, во время и/или после процесса модификации материала, причем выходной сигнал интерферометрии основывается на сравнении по меньшей мере длины оптического пути к по меньшей мере одной точке в области фазового перехода и/или окружающей области и другой длины оптического пути; причем выходной сигнал интерферометрии отражает характеристику области фазового перехода и/или окружающей области во время процесса модификации материала; и применение выходного сигнала интерферометрии для управления по меньшей мере одним параметром обработки процесса модификации материала.

В соответствии со способом процесс модификации материала может быть частью процесса аддитивного производства, процесса субтрактивного производства или их сочетания. Процесс аддитивного производства может включать в себя лазерное спекание, избирательное лазерное спекание, лазерное сплавление, избирательное лазерное сплавление, прямое лазерное спекание металлов, электронно-лучевое плавление, трехмерную печать на основе спекания/плавления порошкового материала в заранее сформированном слое, расплавление порошкового материала в заранее сформированном слое, процесс с подачей порошка, лазерное осаждение металла, прямое осаждение металла или лазерное плакирование или их вариант, производное или сочетание.

Способ может дополнительно предусматривать расположение одного или нескольких вспомогательных оптических датчиков для приема по меньшей мере одного оптического излучения из области фазового перехода и/или окружающей области и выдачи одного или нескольких выходных сигналов; связывание одного или нескольких выходных сигналов по меньшей мере с одним из процессора сигналов, генератора сигнала гарантии качества, контроллера с обратной связью и генератора записей; причем по меньшей мере одно из процессора сигналов, генератора сигнала гарантии качества, контроллера с обратной связью и генератора записей генерирует по меньшей мере одно из записи, оповещения и выходного сигнала обратной связи; и применение по меньшей мере одного из записи, оповещения и выходного сигнала обратной связи для одного или более из управления, мониторинга и регулировки процесса модификации материала.

Согласно одному варианту осуществления управление может предоставлять информацию гарантии качества для аддитивного производства. Способ может предусматривать управление по меньшей мере одним параметром обработки, выбранным из следующего списка:

состояние «включено»/«выключено» пучка для обработки материала;

средняя мощность пучка для обработки материала;

длительность импульса пучка для обработки материала;

максимум интенсивности пучка для обработки материала;

плотность пучка для обработки материала;

энергия пучка для обработки материала;

виды частиц пучка для обработки материала;

длина волны пучка для обработки материала;

частота повторения импульсов пучка для обработки материала;

энергия импульса пучка для обработки материала;

форма импульса пучка для обработки материала;

скорость сканирования пучка для обработки материала;

фокальный диаметр пучка для обработки материала;

фокусное положение пучка для обработки материала;

пространственная конфигурация пучка для обработки материала;

расход теплоносителя;

расход защитного/сопутствующего газа;

давление защитного/сопутствующего газа;

компонентный состав защитного/сопутствующего газа;

по меньшей мере один параметр процесса, выбранный из напряжения и тока;

по меньшей мере один параметр отбраковки;

интенсивность подачи дополнительного материала;

геометрические параметры подачи дополнительного материала; и

тип подачи дополнительного материала.

Способ может предусматривать управление по меньшей мере одним из толщины слоя порошка, плотности утрамбовки, однородности слоя, интенсивности подачи дополнительного материала и выбором осаждаемого материала.

Способ может предусматривать по существу соосную подачу пучка для обработки материала и светового излучения для формирования изображений в область фазового перехода и/или окружающую область.

Способ может предусматривать управление процессом аддитивного производства, который используется для изготовления, модификации или ремонта объекта путем модификации дополнительного материала при помощи пучка для обработки материала.

Способ также может предусматривать дополнительное размещение одного или нескольких вспомогательных оптических датчиков для обнаружения плавки и/или отсутствия плавки в процессе модификации материала.

Краткое описание фигур

Чтобы обеспечить лучшее понимание настоящего изобретения и более наглядно продемонстрировать, как оно может быть реализовано, ниже приводится описание его вариантов осуществления, которое носит исключительно иллюстративный характер и выполнено со ссылкой на прилагаемые фигуры, где:

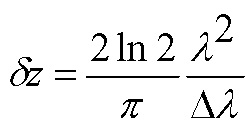

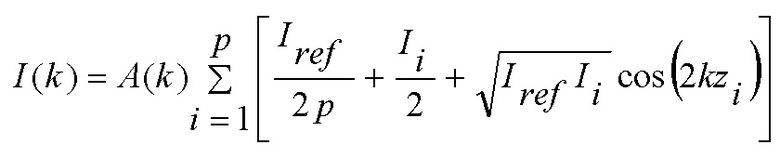

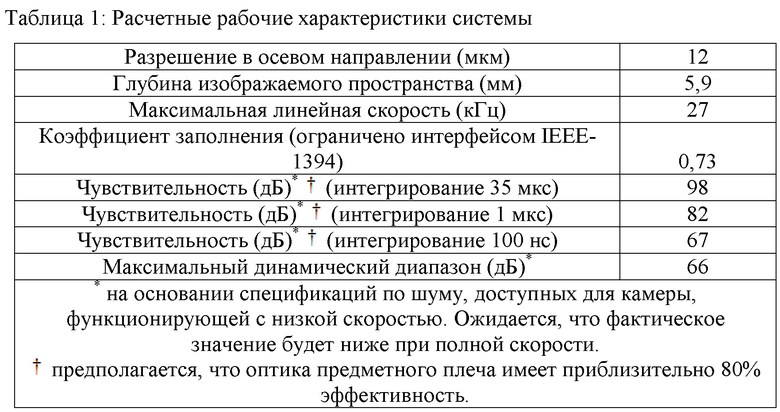

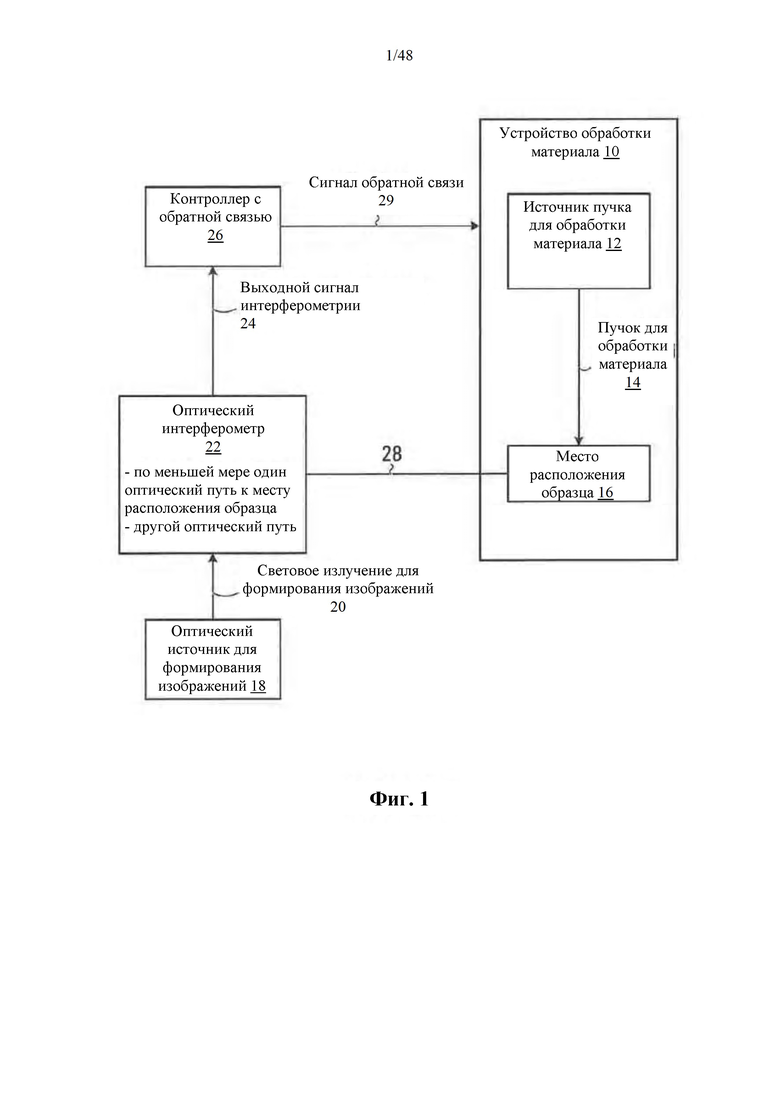

На фиг. 1 представлена структурная схема системы обработки материала, снабженной контролем с обратной связью со стороны системы линейного формирования изображений в когерентном излучении, предоставленной одним вариантом осуществления настоящего изобретения.

На фиг. 2 представлена структурная схема приведенной в качестве примера реализации контроллера с обратной связью, изображенного на фиг. 1.

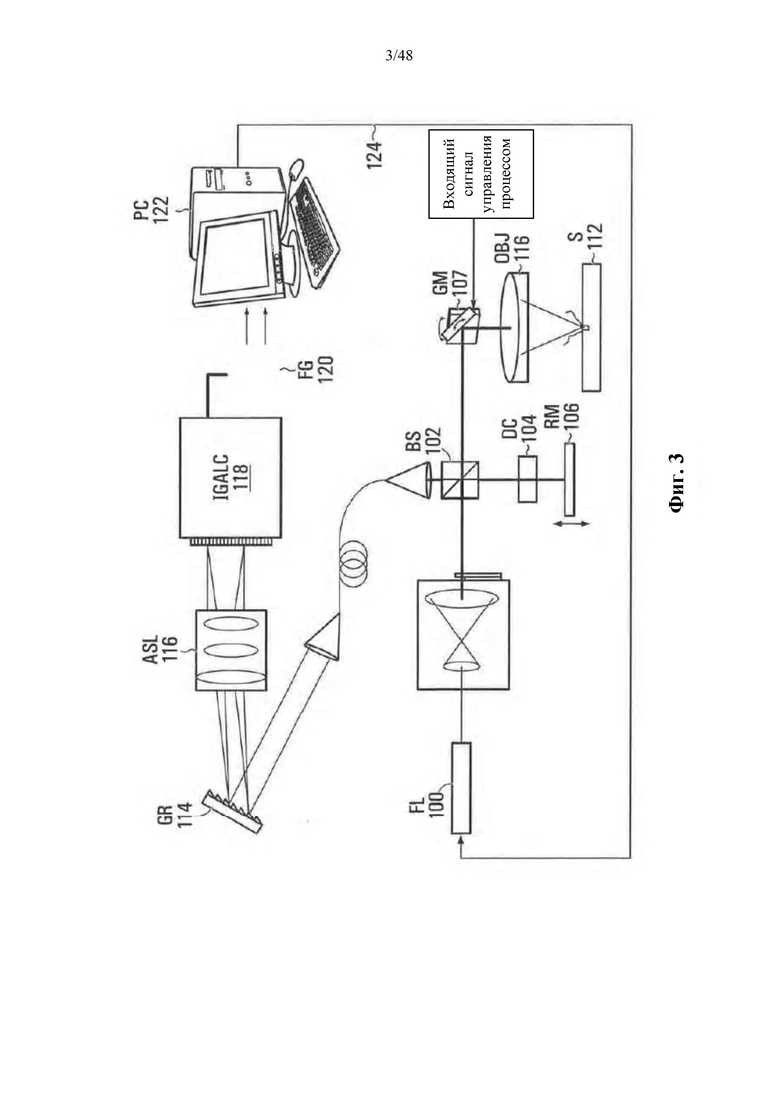

На фиг. 3 представлена структурная схема системы обработки материала, снабженной управлением с обратной связью со стороны системы формирования изображений, где источник пучка для модификации материала также функционирует в качестве источника светового излучения для формирования изображения.

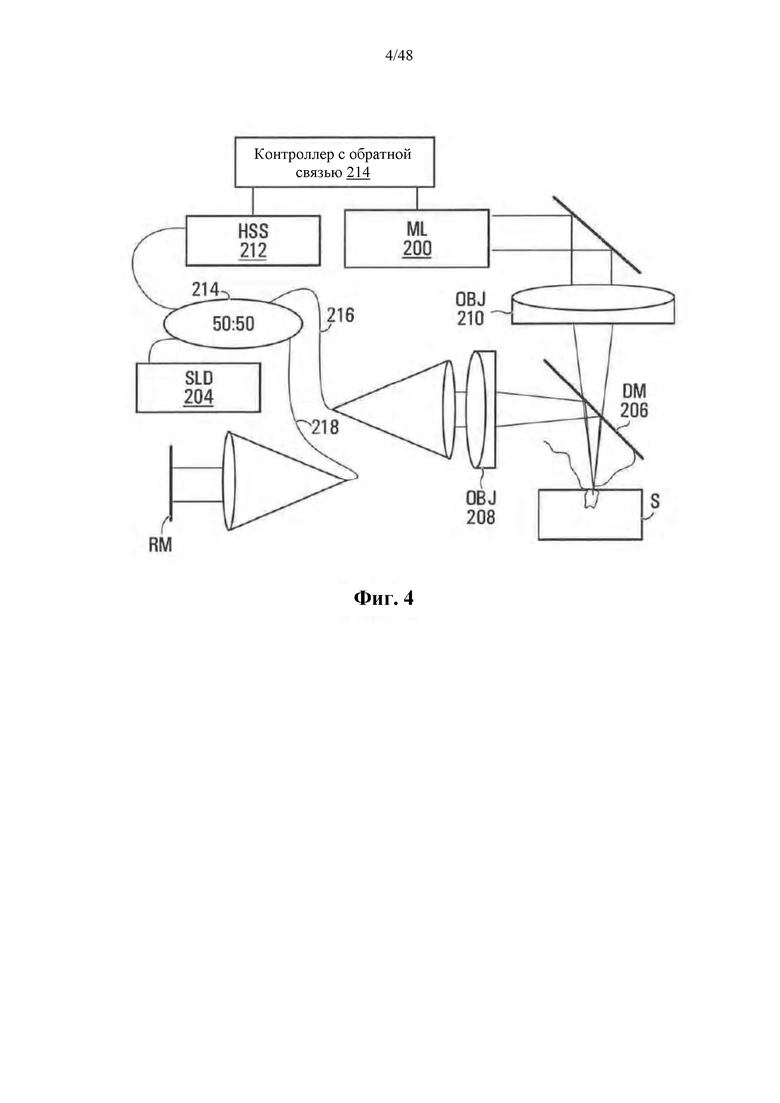

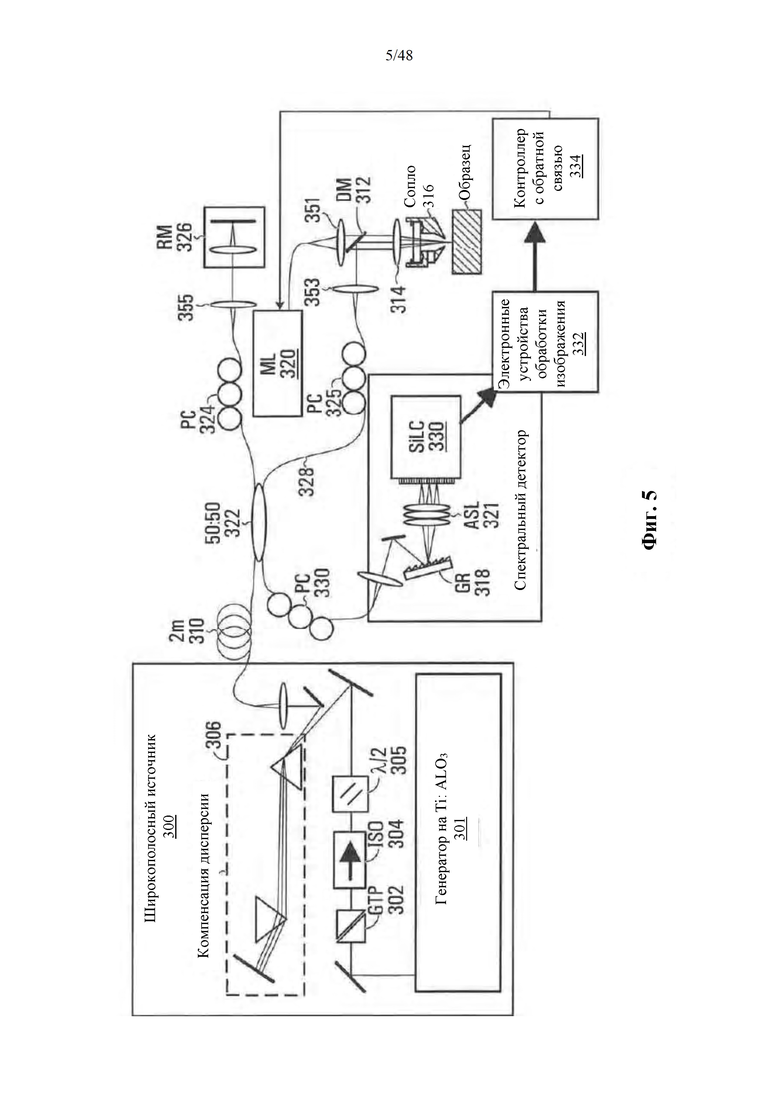

На фиг. 4 и 5 представлены структурные схемы систем обработки материалов, снабженных управлением с обратной связью со стороны системы линейного формирования изображений в когерентном излучении.

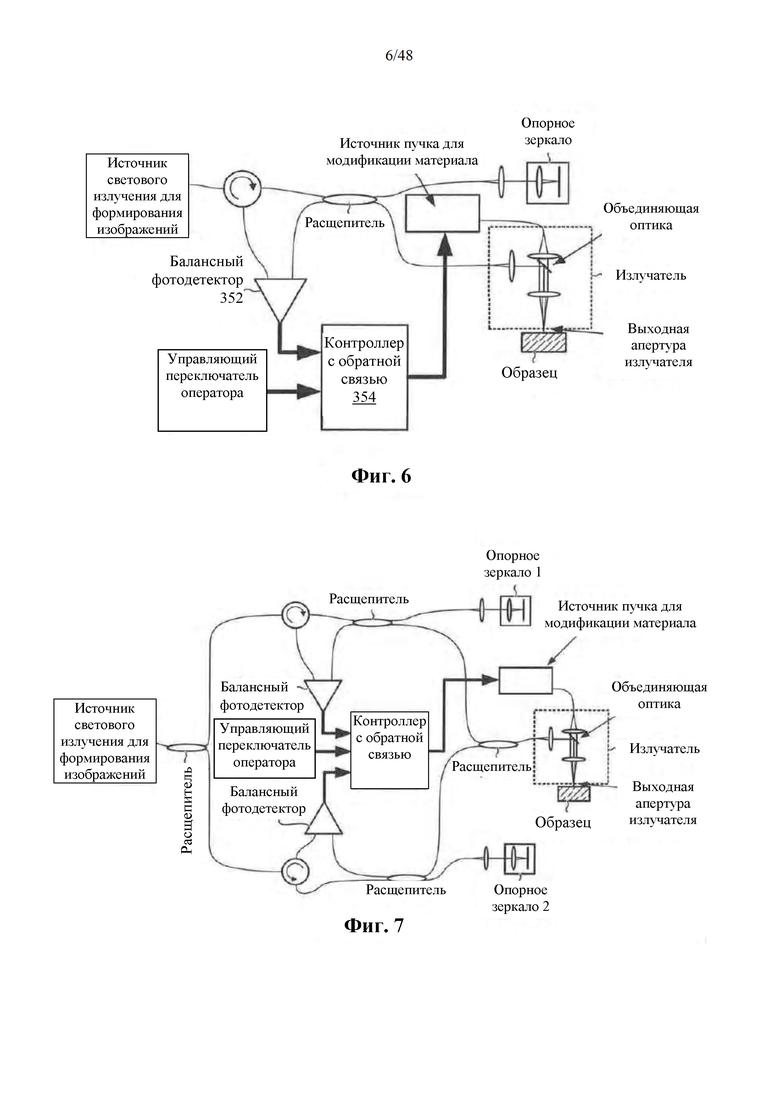

На фиг. 6 и 7 представлены структурные схемы одноканальной и двухканальной систем обработки материала, снабженных управлением с обратной связью со стороны системы линейного формирования изображений в когерентном излучении и балансным фотодетектором.

На фиг. 8 представлена структурная схема устройства для обработки выходного сигнала интерферометрии с использованием заранее рассчитанной, синтезированной интерферограммы.

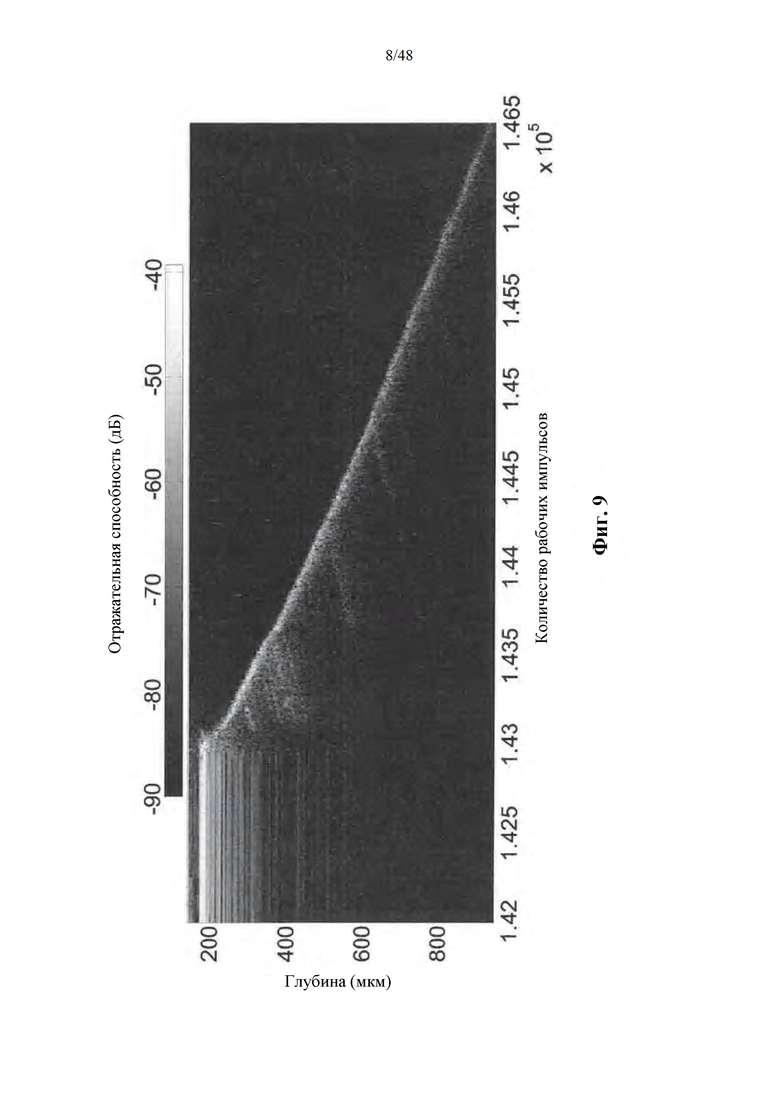

На фиг. 9 представлен пример формирования ОКТ-изображений (изображений, полученных при помощи оптической когерентной томографии) в М-режиме лазерной резки реберной кости коровы, где подповерхностная структура выглядит статической в ходе воздействия начальных 1,43x105 импульсов, после чего следует внезапное начало обработки с приблизительно линейной скоростью травления.

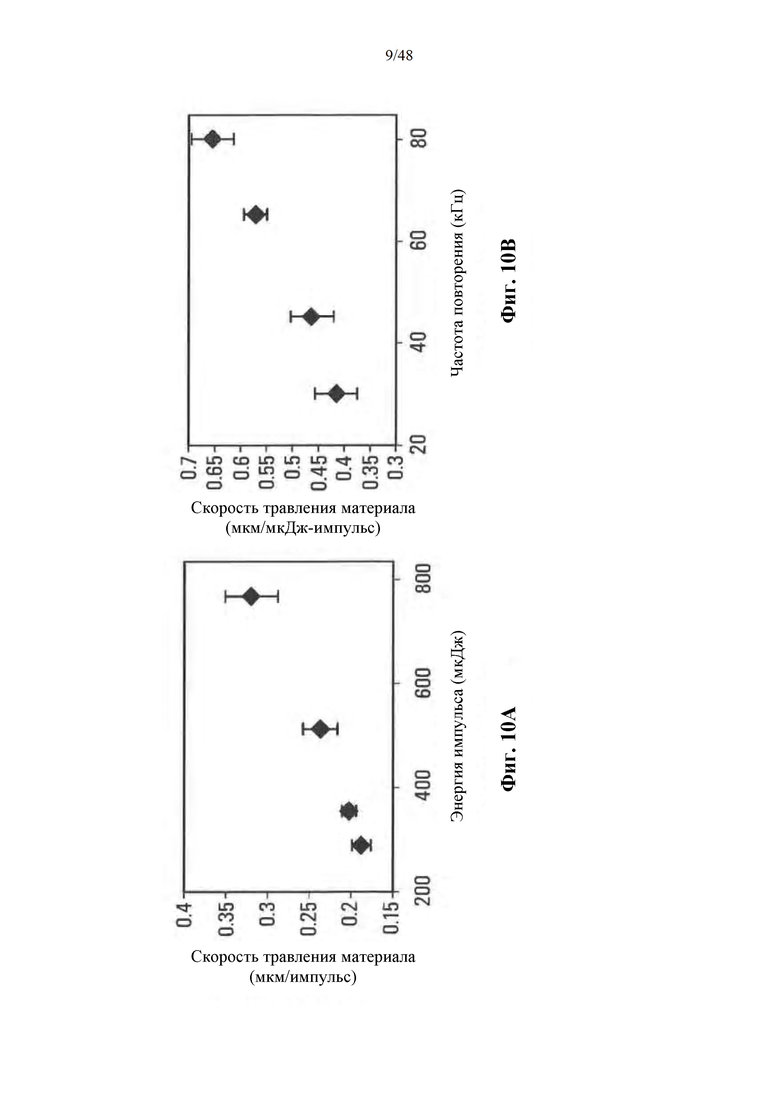

На фиг. 10A и 10B показаны примеры скорости травления и эффективности удаления материала для реберной бычьей кости под воздействием волоконного лазера с наносекундными импульсами (постоянная средняя мощность 23 Вт).

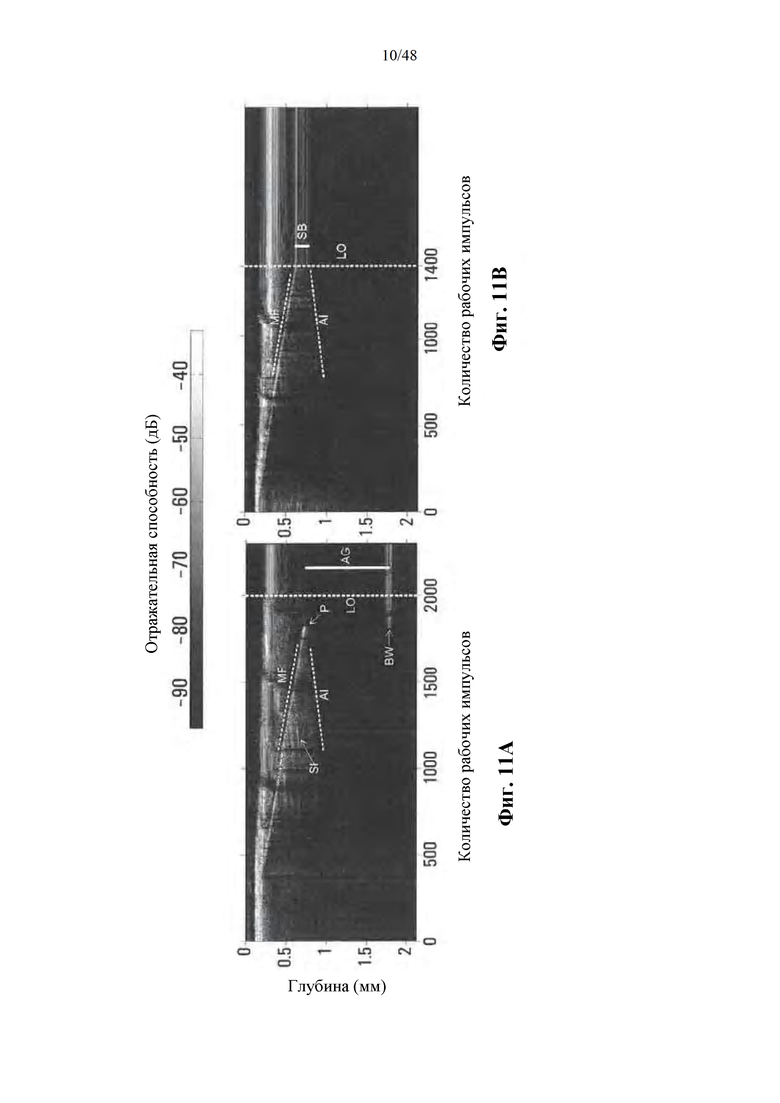

На фиг. 11A и 11B представлены примеры формирования ОКТ-изображений в М-режиме лазерной резки многослойного образца.

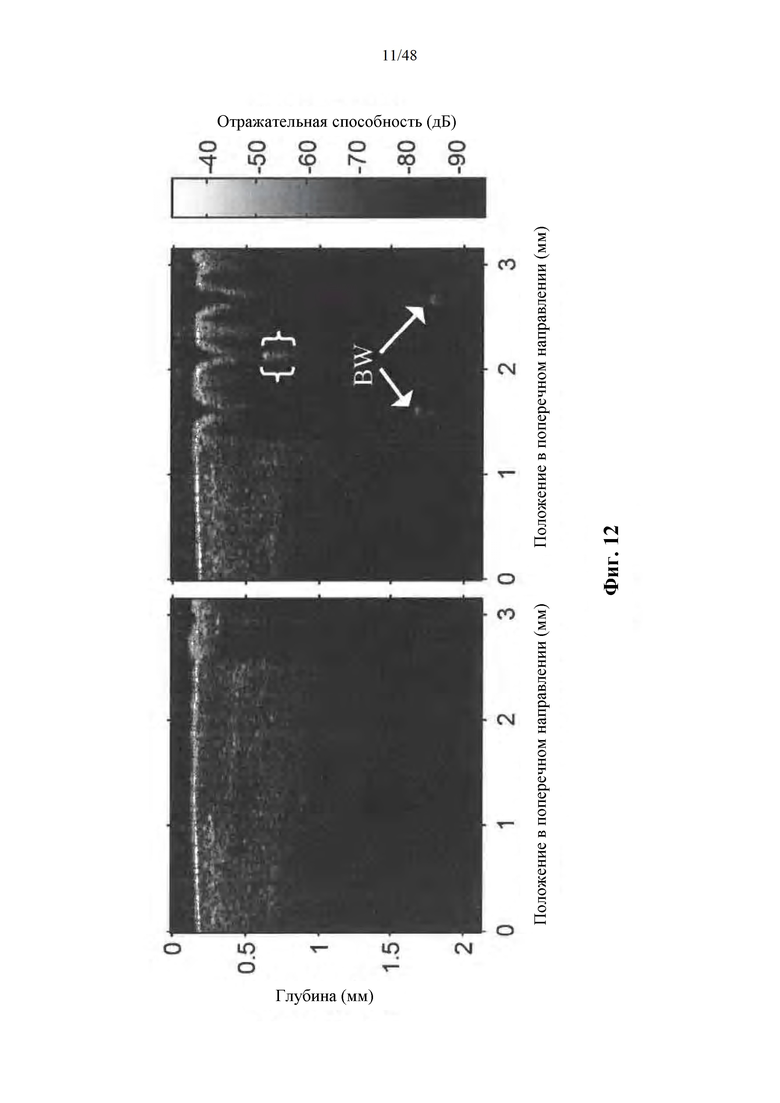

На фиг. 12 представлен пример ОКТ-изображение в В-режиме in situ кости перед осуществлением сверления (слева) и после осуществления сверления (справа).

На фиг. 13 представлен пример изображения в М-режиме и реальном времени ударного сверления стали.

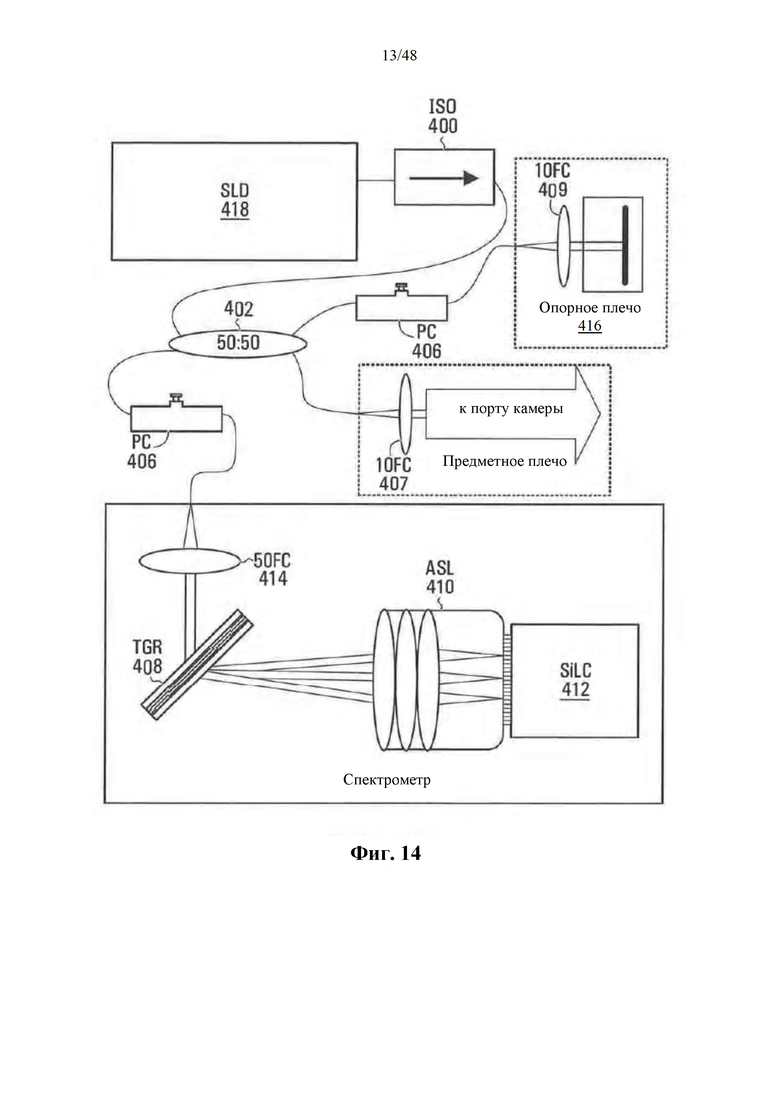

На фиг. 14 представлена структурная схема другой приведенной в качестве примера системы формирования изображений, предоставленной одним вариантом осуществления настоящего изобретения.

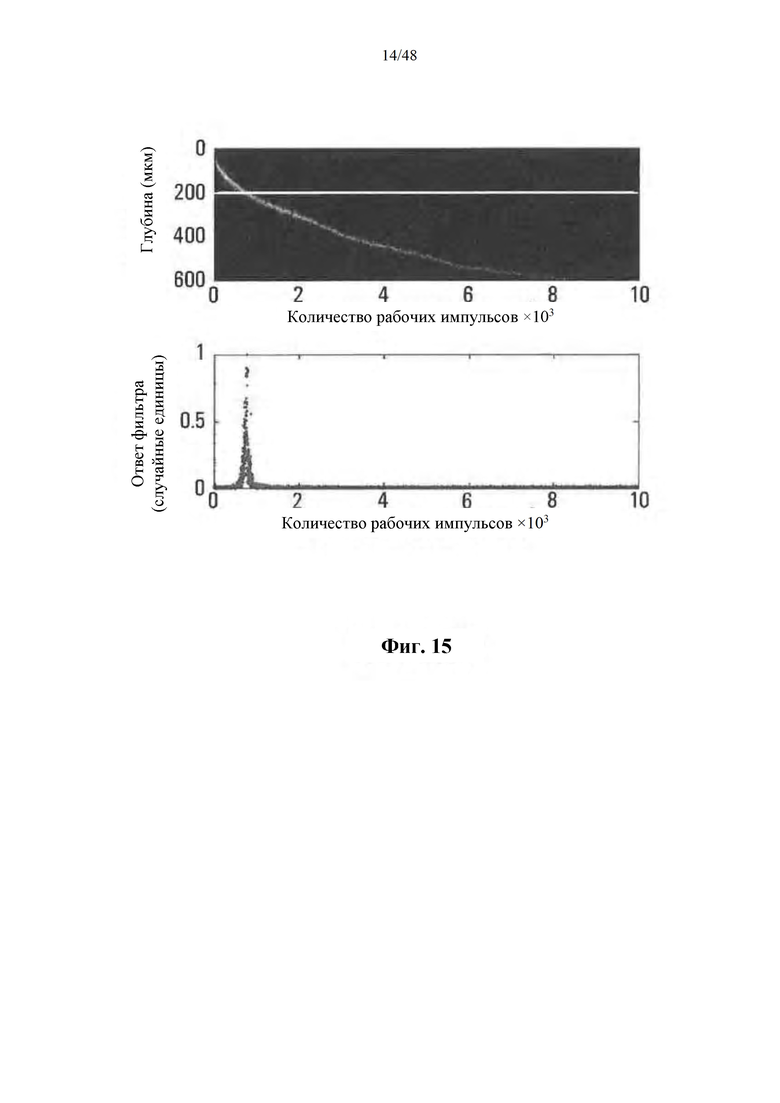

На фиг. 15 представлено полностью обработанное изображение в M-режиме из системы, показанной на фиг. 14, содержащее линию, наложенную на выбранной глубине фильтра (сверху), и показывающее ответ от гомодинного фильтра, демонстрирующий резкий пик, когда фронт обработки пересекает выбранную глубину (снизу).

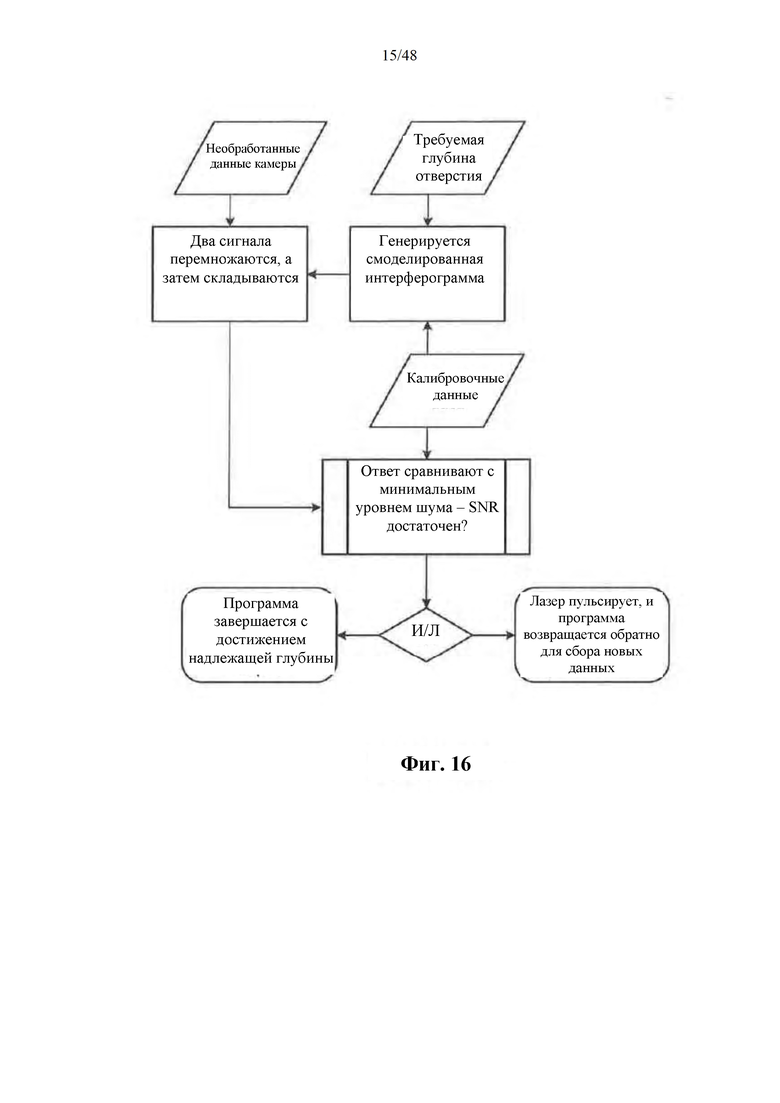

На фиг. 16 представлена блок-схема способа управления с обратной связью с использованием подхода на основании гомодинного фильтра.

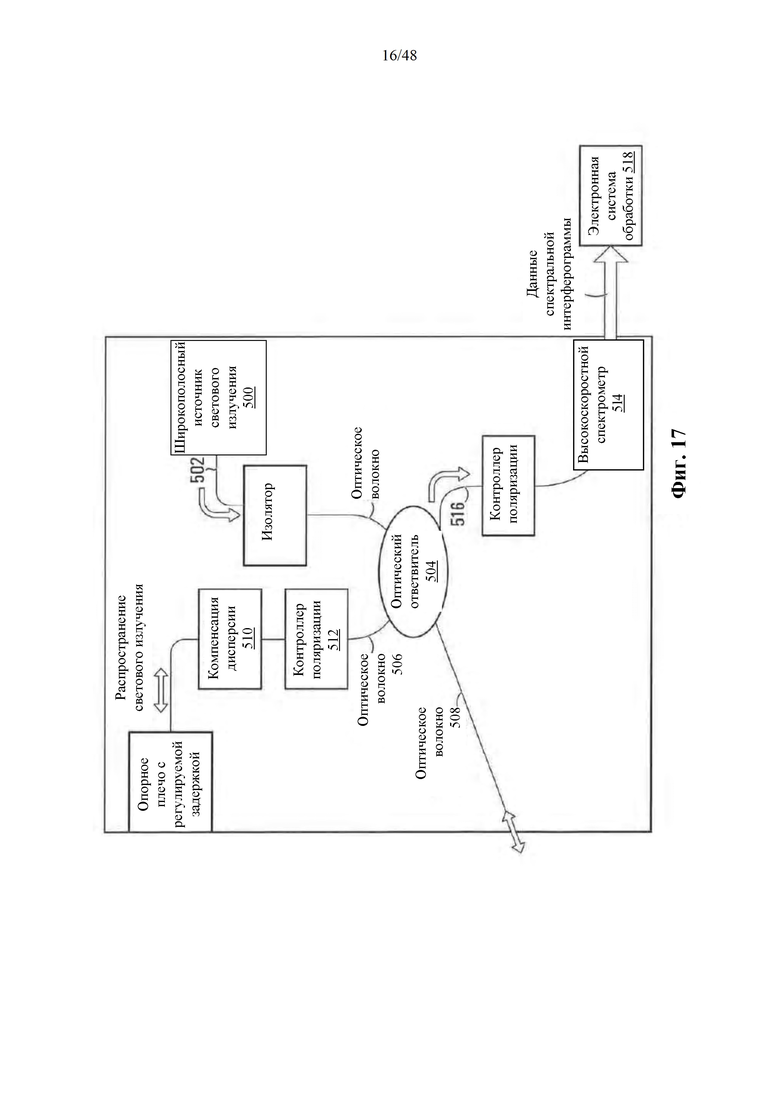

На фиг. 17 представлена структурная схема другой системы линейного формирования изображений в когерентном излучении.

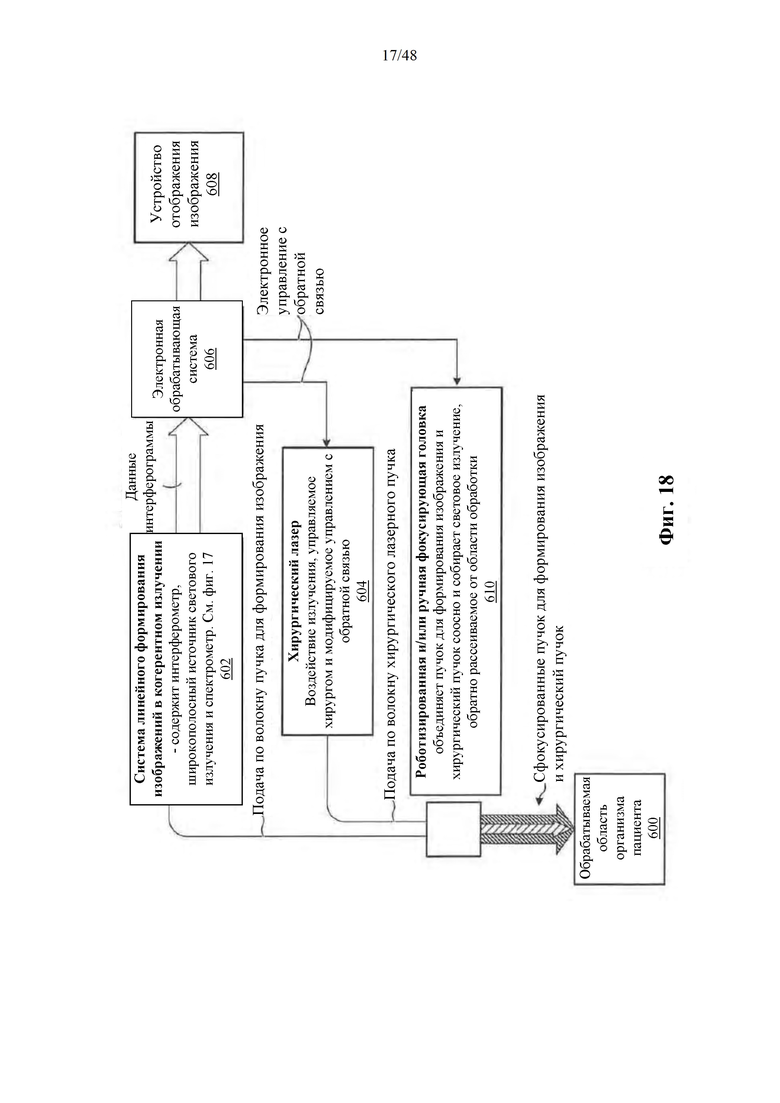

На фиг. 18 представлена структурная схема лазерной хирургической системы, снабженной системой система ICI, показанной на фиг. 17.

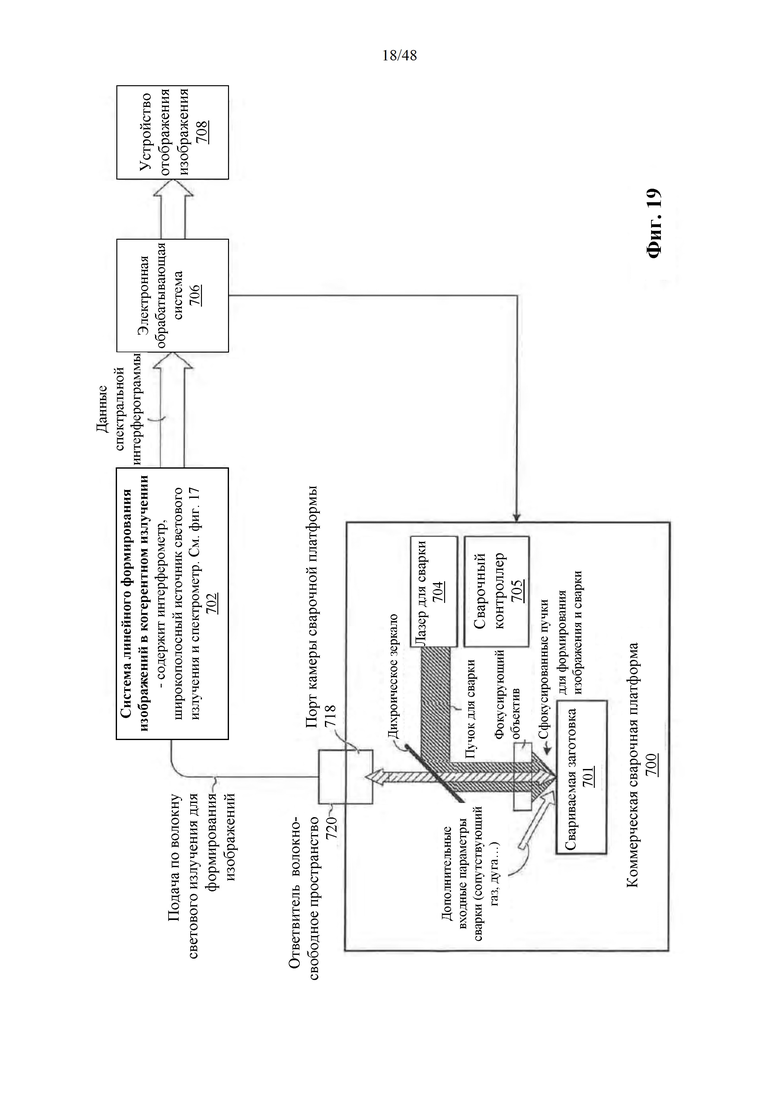

На фиг. 19 представлена структурная схема сварочной системы, снабженной системой ICI, показанной на фиг. 17.

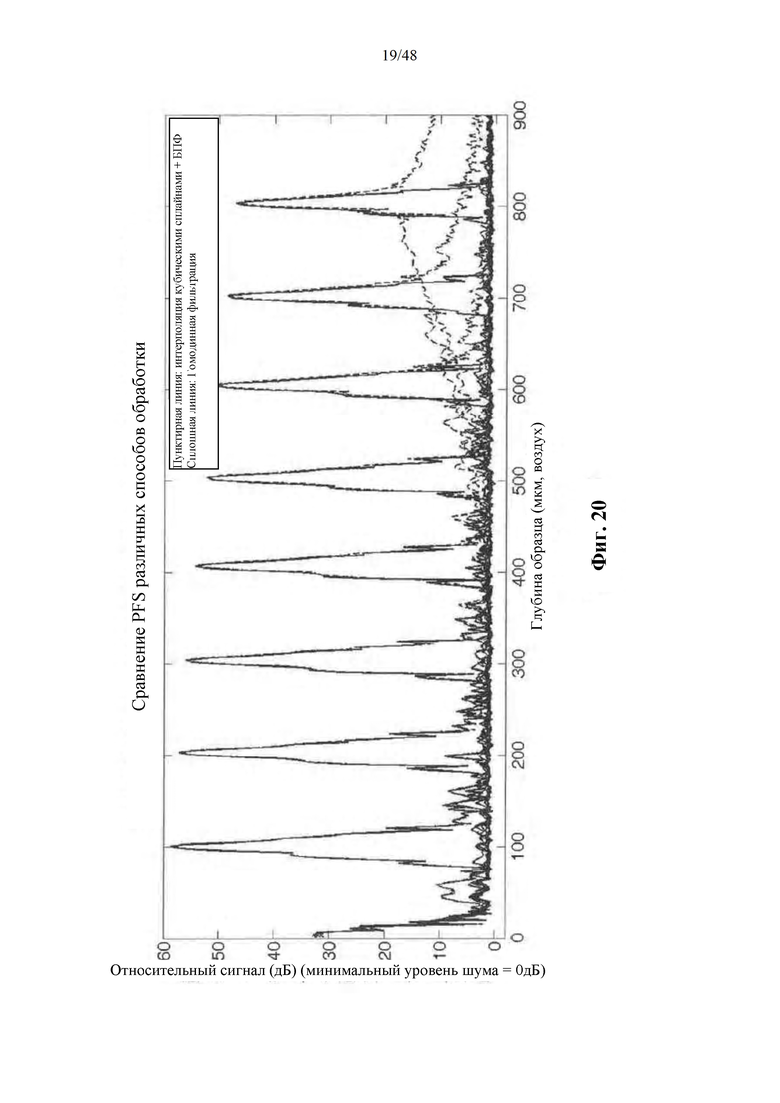

На фиг. 20 представлен график, отображающий сравнение гомодинной фильтрации со стандартной обработкой (интерполяция кубическими сплайнами, БПФ) обработкой.

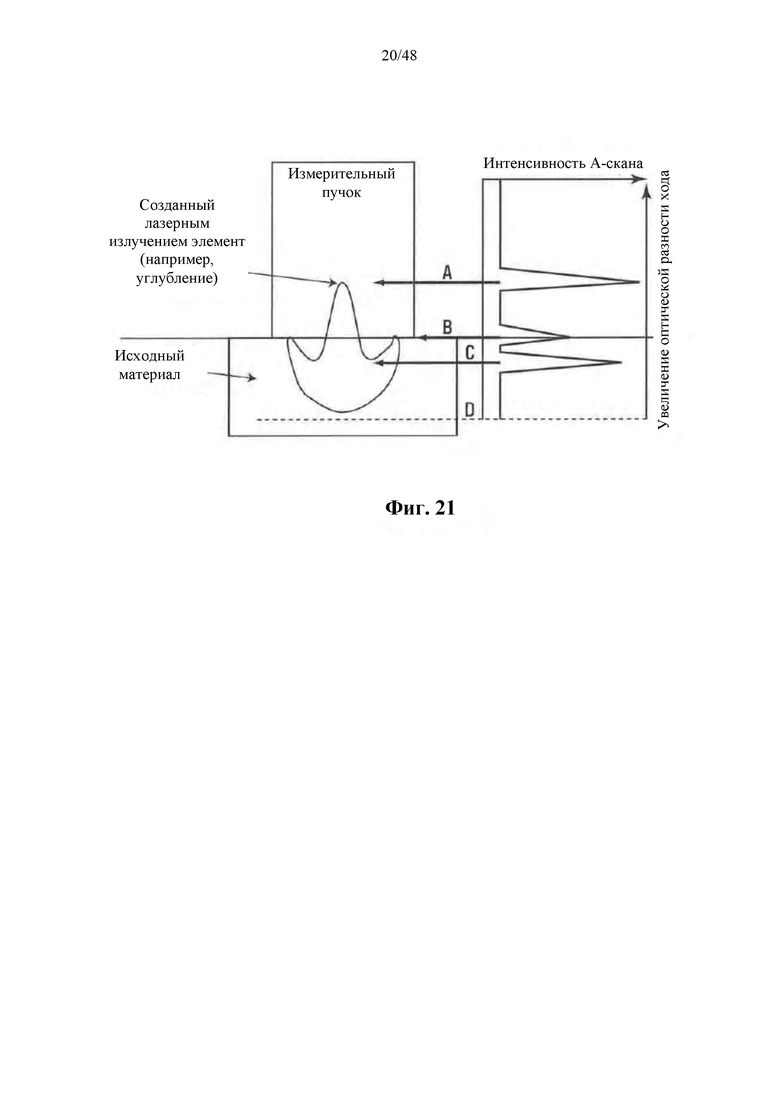

На фиг. 21 представлены пучок для формирования изображений и созданный лазерным излучением элемент, причем пучок для формирования изображений имеет больший диаметр, чем созданный лазерным излучением элемент, где точка нулевой оптической разности хода выбрана таким образом, чтобы располагаться на глубине, находящейся внутри измеряемого материала.

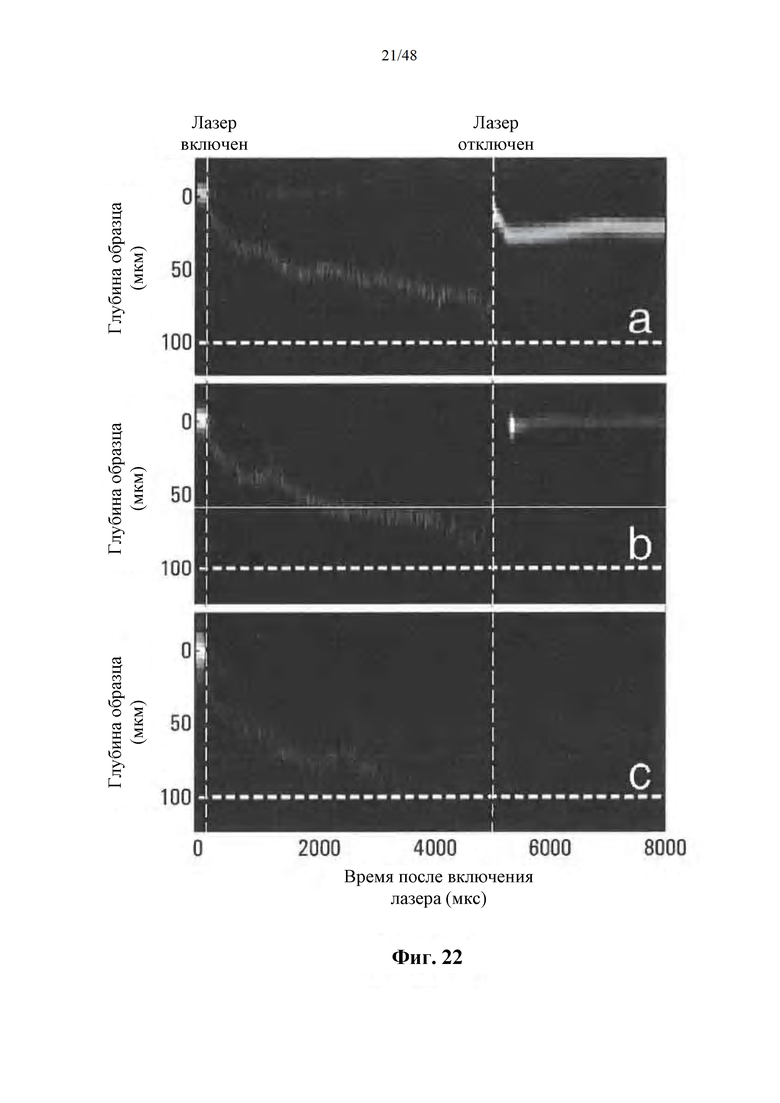

На фиг. 22 представлены сформированные при помощи ICI изображения, полученные в процессе осуществления одноимпульсного (длительность в 5 мс отмечена вертикальными линиями) ударного сверления с поддувом кислорода в листах фольги из нержавеющей стали.

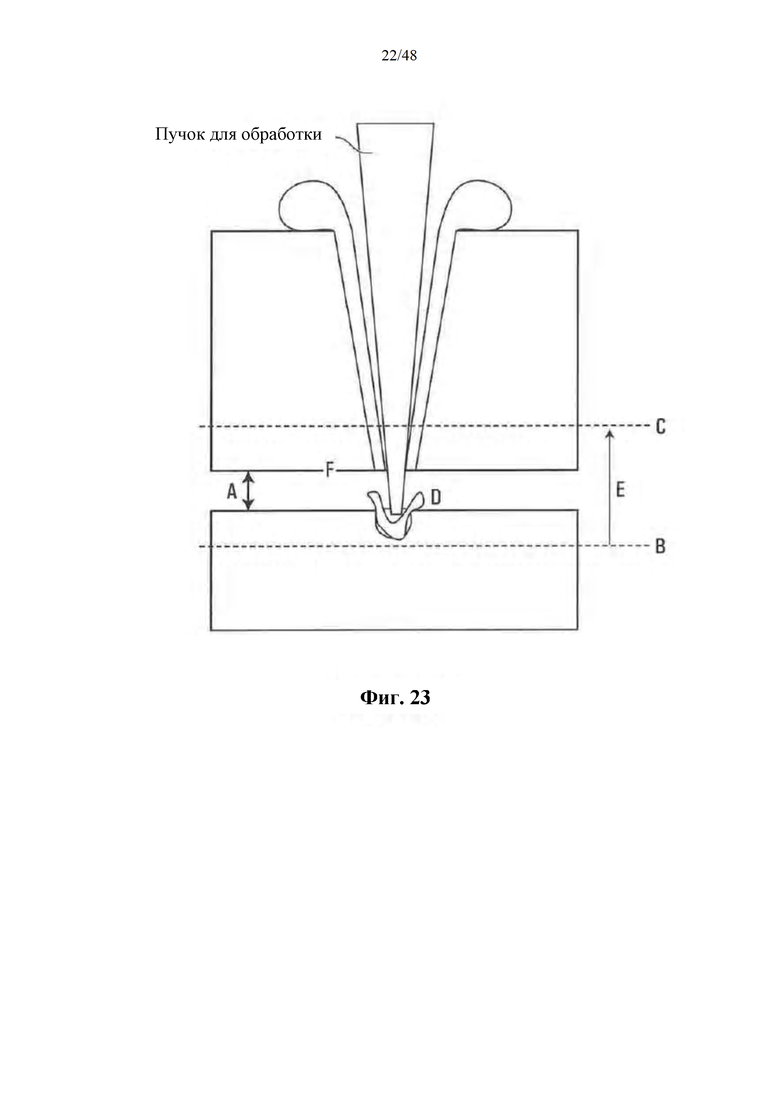

На фиг. 23 представлено схематическое изображение, показывающее как ICI может быть использовано для оценки подгонки и зазора при осуществлении лазерной сварки внахлестку.

На фиг. 24 представлен снимок, полученный при помощи отдельной сканирующей системы оптической когерентной томографии, для проверки точности лазерного сверления, управляемого ICI.

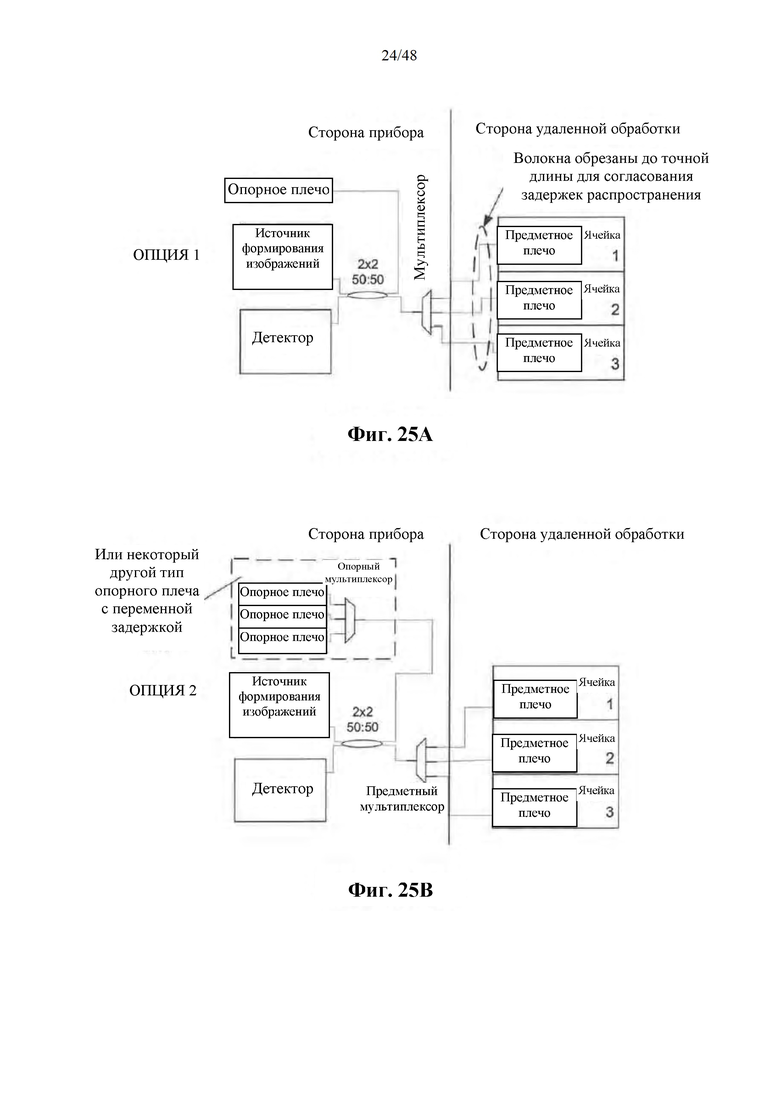

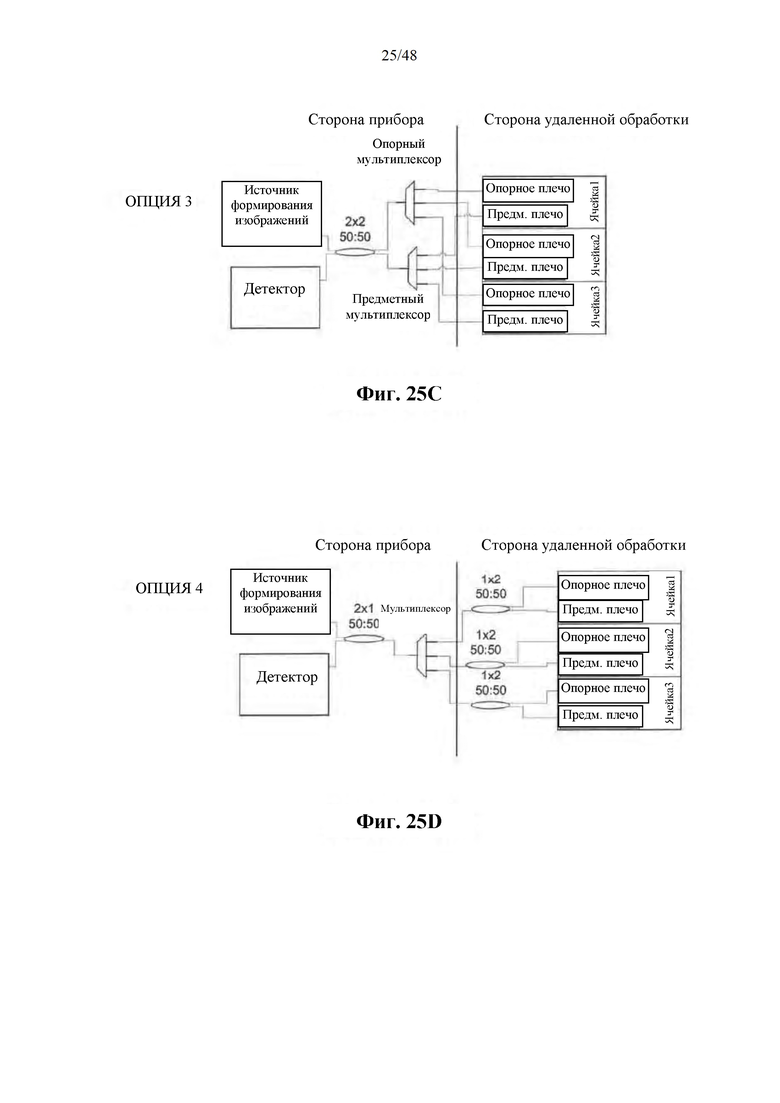

На фиг. 25A, 25B, 25C и 25D представлены различные опции для использования одной и той же системы ICI с несколькими местами расположения образцов.

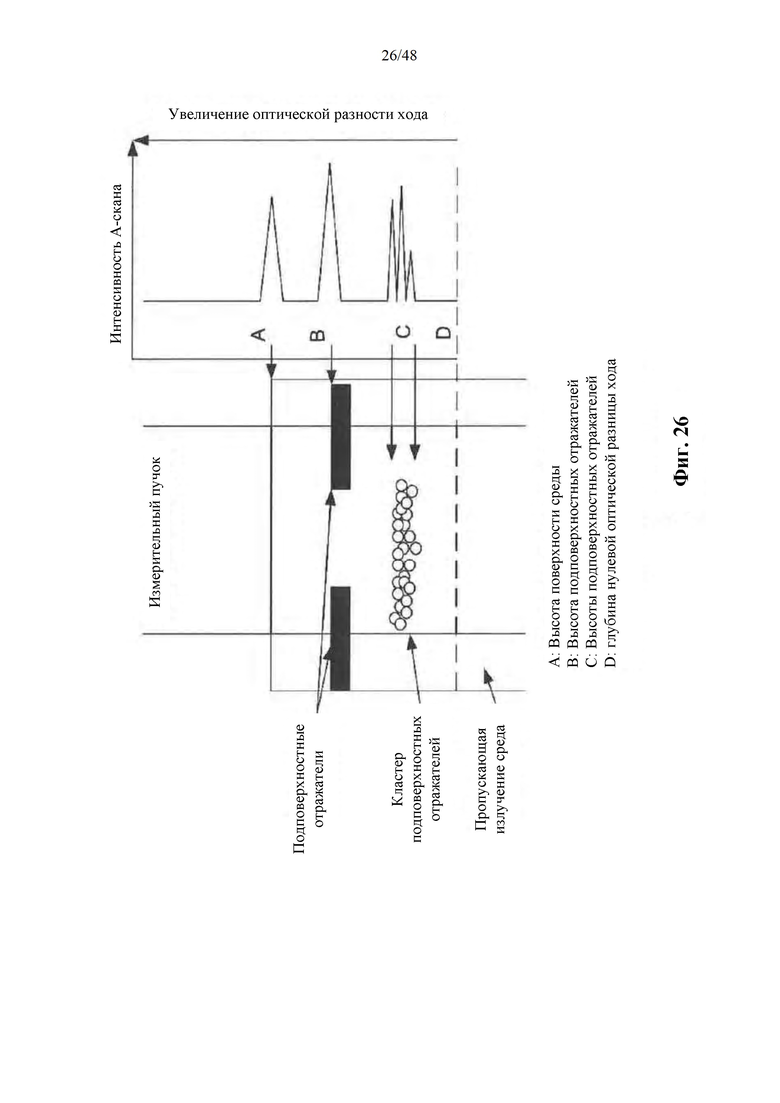

На фиг. 26 представлено использование системы ICI для измерения значений высоты элементов ниже поверхности образца.

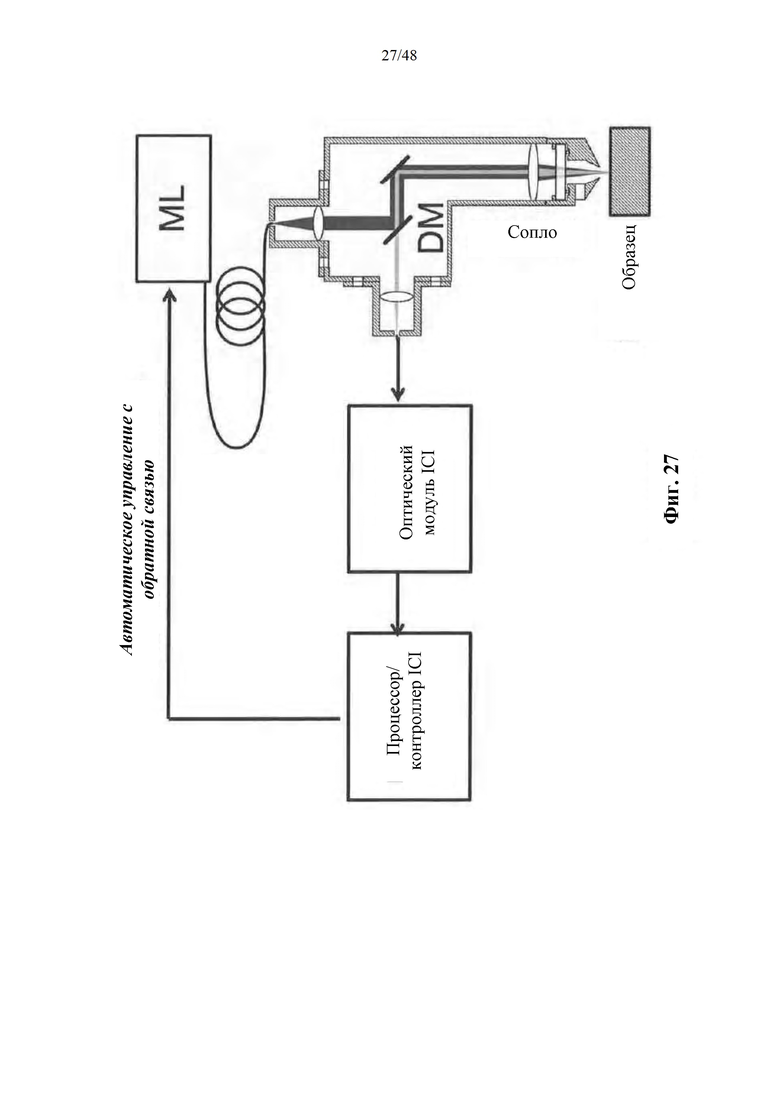

На фиг. 27 представлена структурная схема другого варианта осуществления, где система ICI непосредственно управляет обрабатывающим лазером.

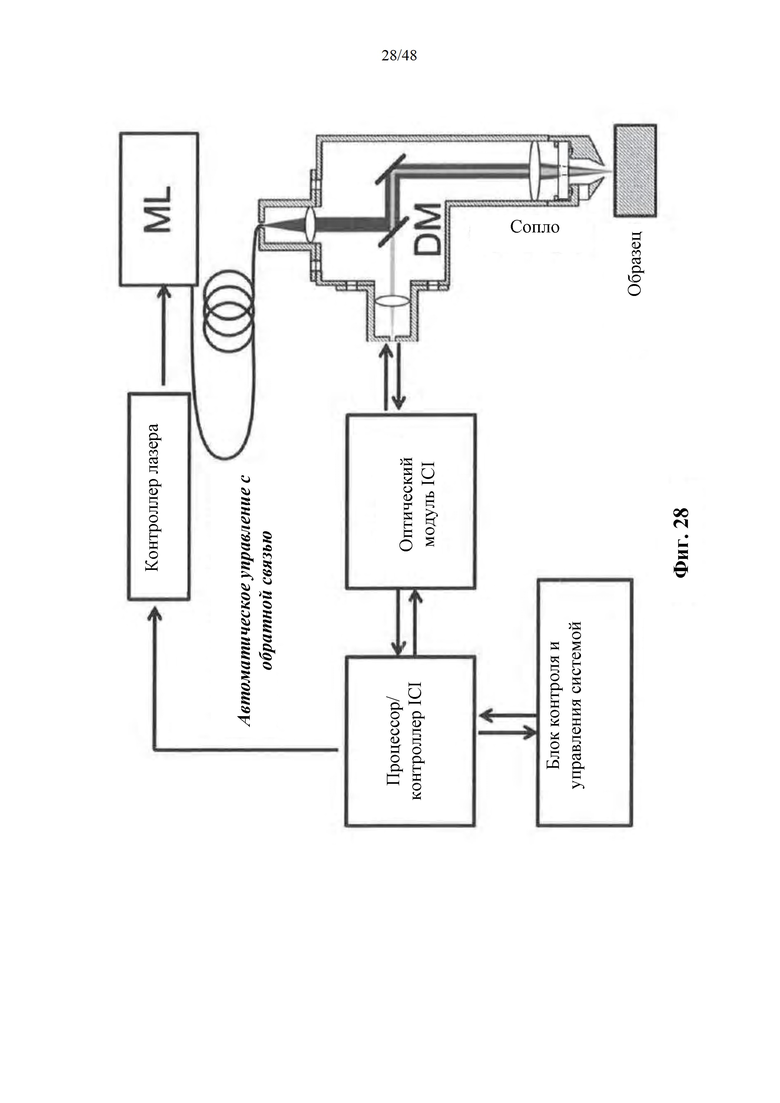

На фиг. 28 представлена структурная схема другого варианта осуществления, где система ICI опосредованно управляет обрабатывающим лазером посредством контроллера лазера, а также обеспечивает сопряжение других компонентов системы контроля и/или управления (например, управления движением робота, управления подачей материала и т.п.).

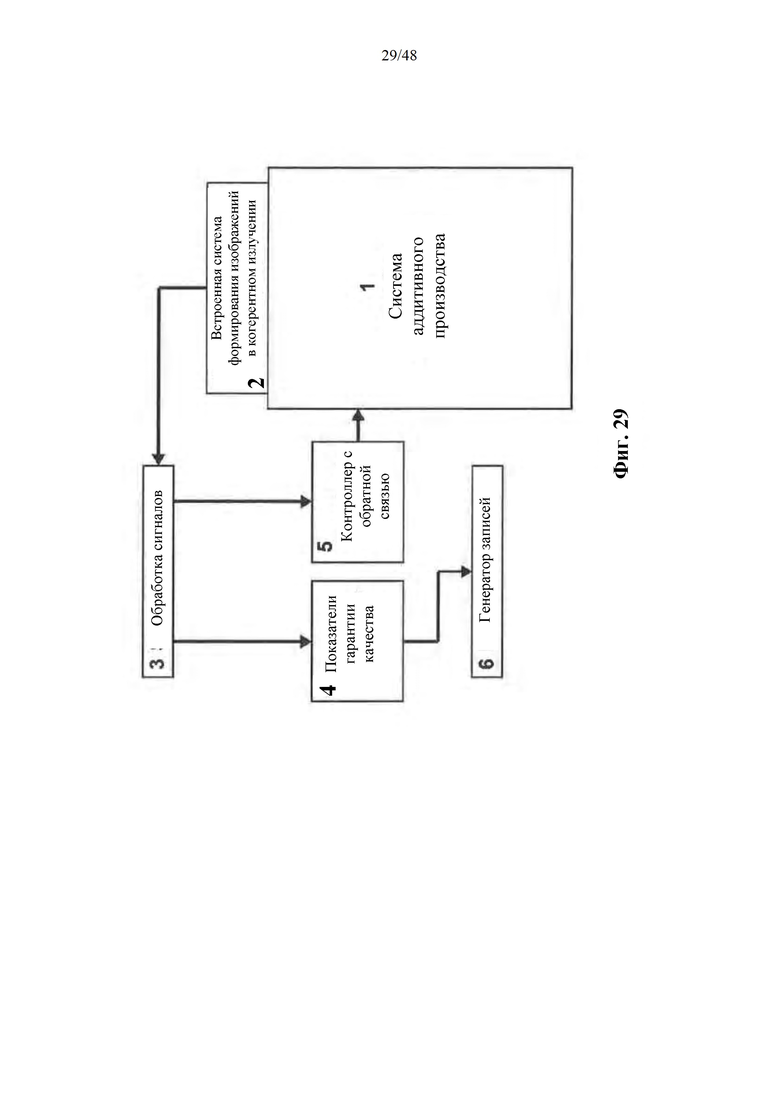

На фиг. 29 представлена структурная схема устройства в соответствии с общим вариантом осуществления.

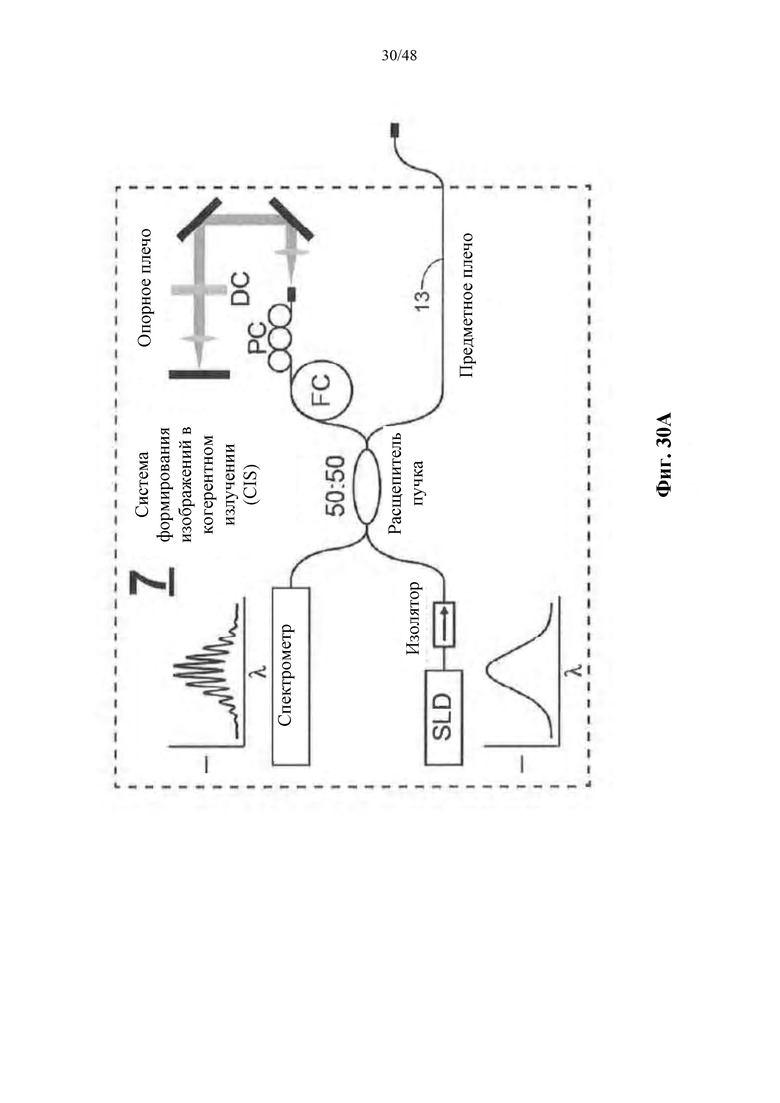

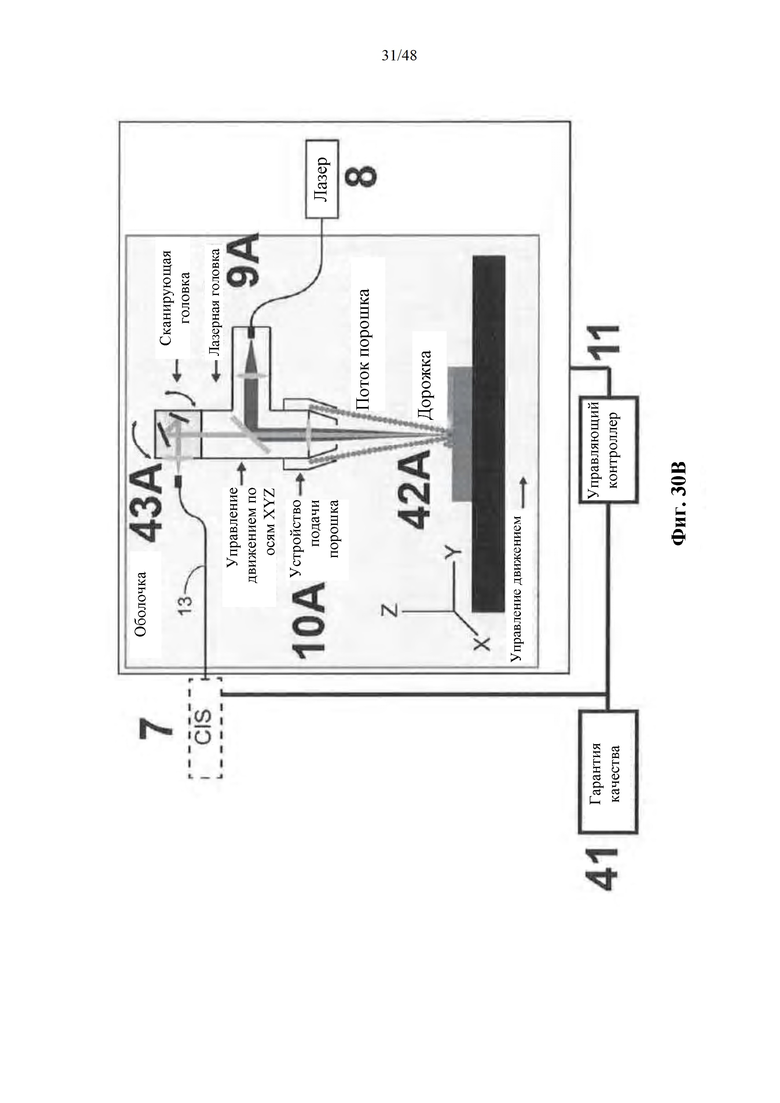

На фиг. 30A представлена схема системы формирования изображений в когерентном излучении в соответствии с одним вариантом осуществления.

На фиг. 30B и 30C представлена схема, показывающая два варианта осуществления устройства аддитивного производства для использования с системой формирования изображений в когерентном излучении, такой как показана на фиг. 30A.

На фиг. 31 представлено схематическое изображение системы формирования изображений в когерентном излучении с несколькими путями предметного плеча в соответствии с одним вариантом осуществления.

На фиг. 32 представлена схема, показывающая контроллер пучка предметного плеча системы формирования изображений в когерентном излучении, который позволяет изменять угол падения пучка для формирования изображений в когерентном излучении, в соответствии с одним вариантом осуществления.

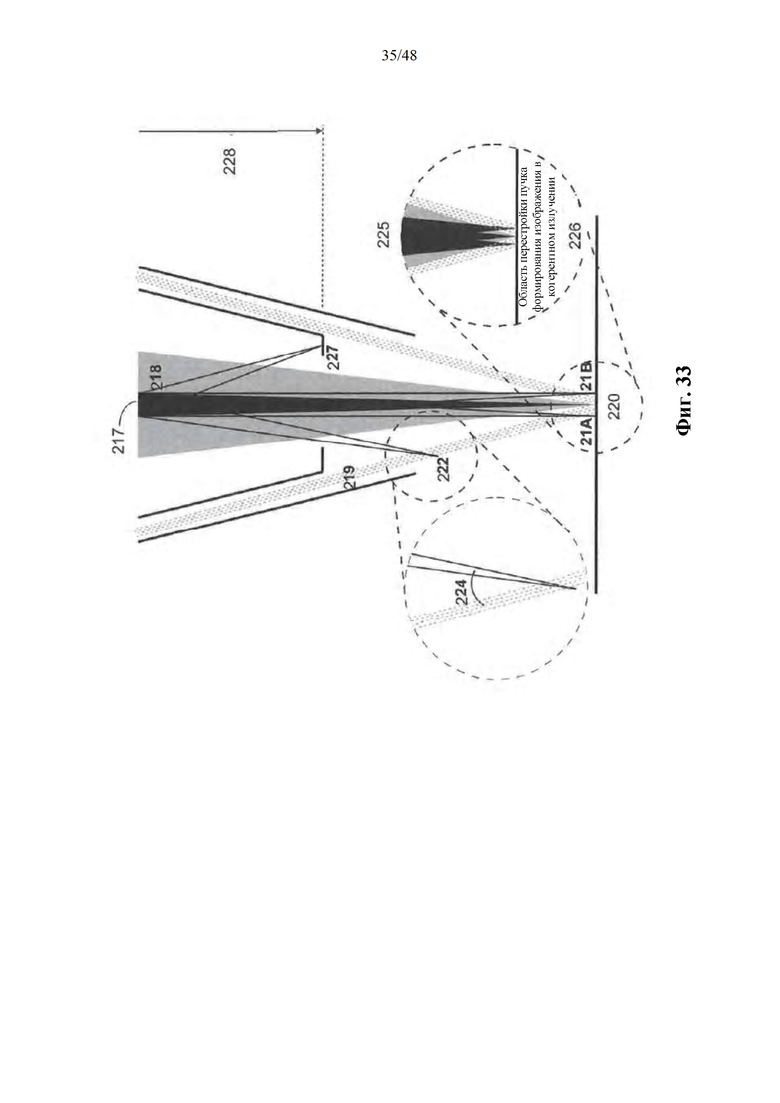

На фиг. 33 представлена схема, показывающая устройство модификации материала, включающее в себя фиксированную привязку зондирующего пучка для формирования изображений в когерентном излучении.

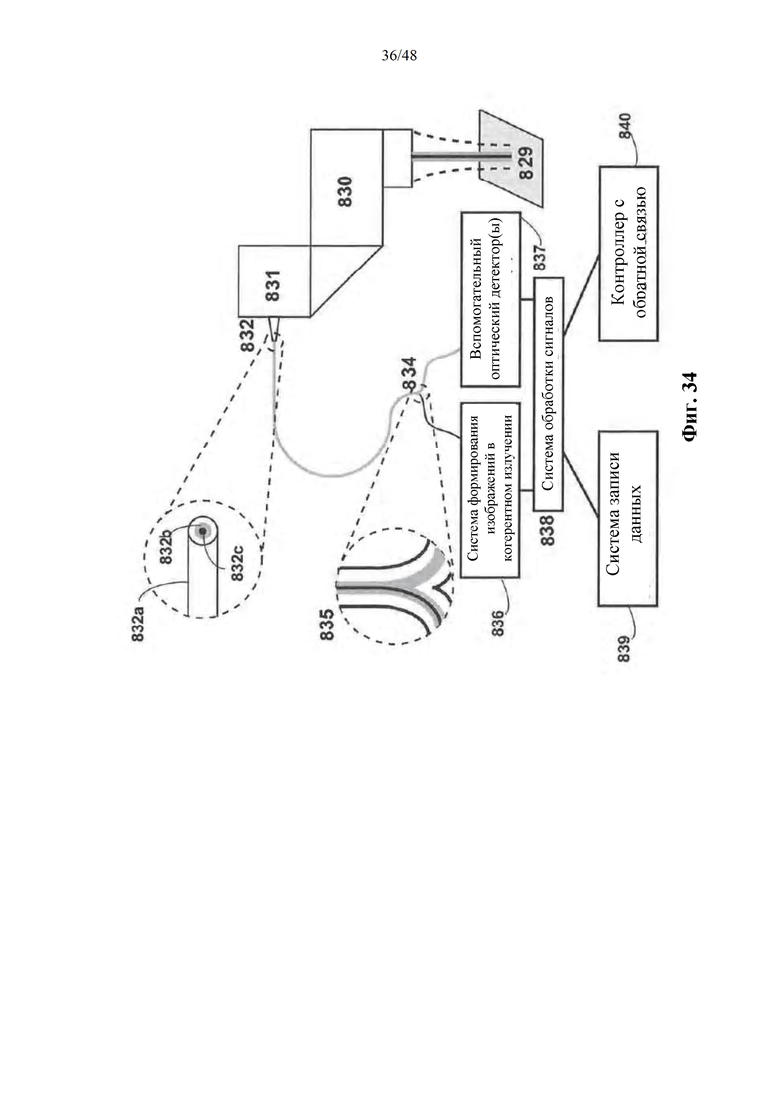

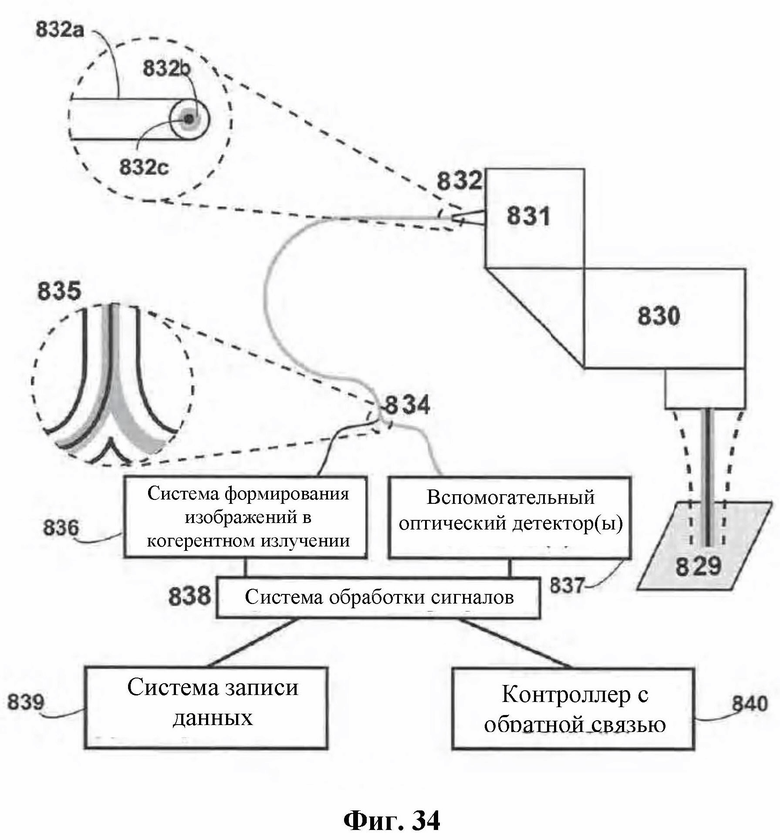

На фиг. 34 представлена схема, показывающая устройство модификации материала, включающее в себя вспомогательные оптические датчики.

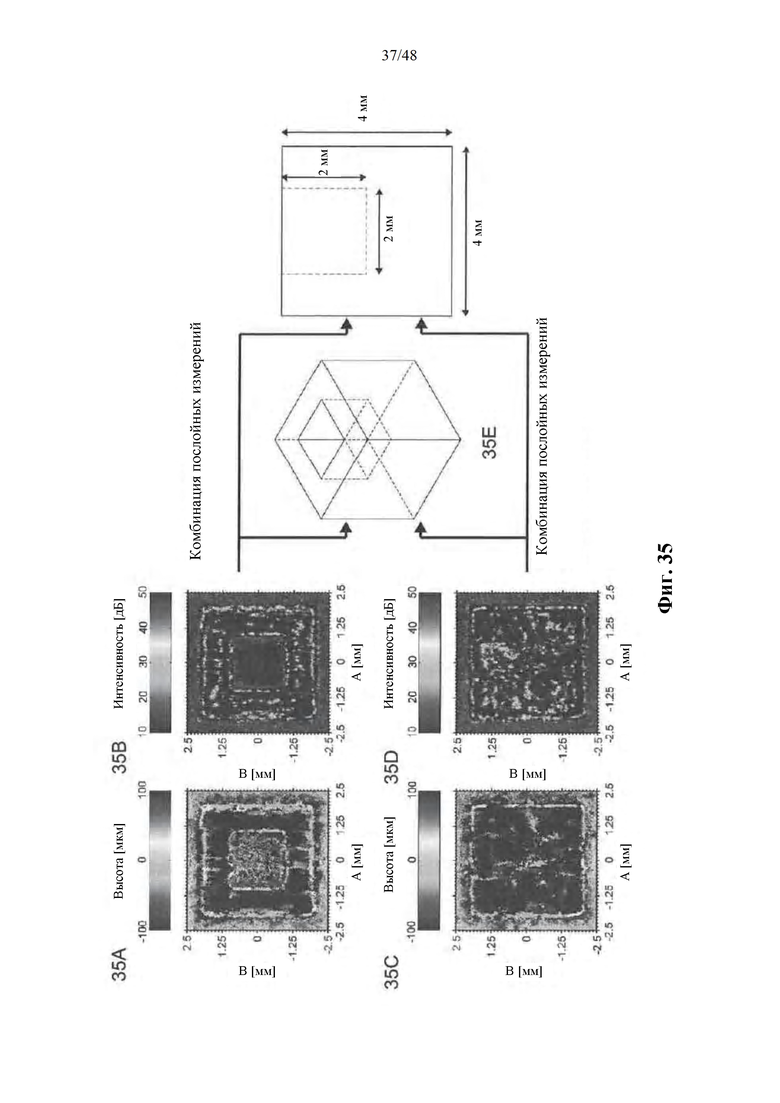

На фиг. 35 представлены послойные измерения в процессе аддитивного производства в соответствии с одним вариантом осуществления, раскрытым в настоящем документе.

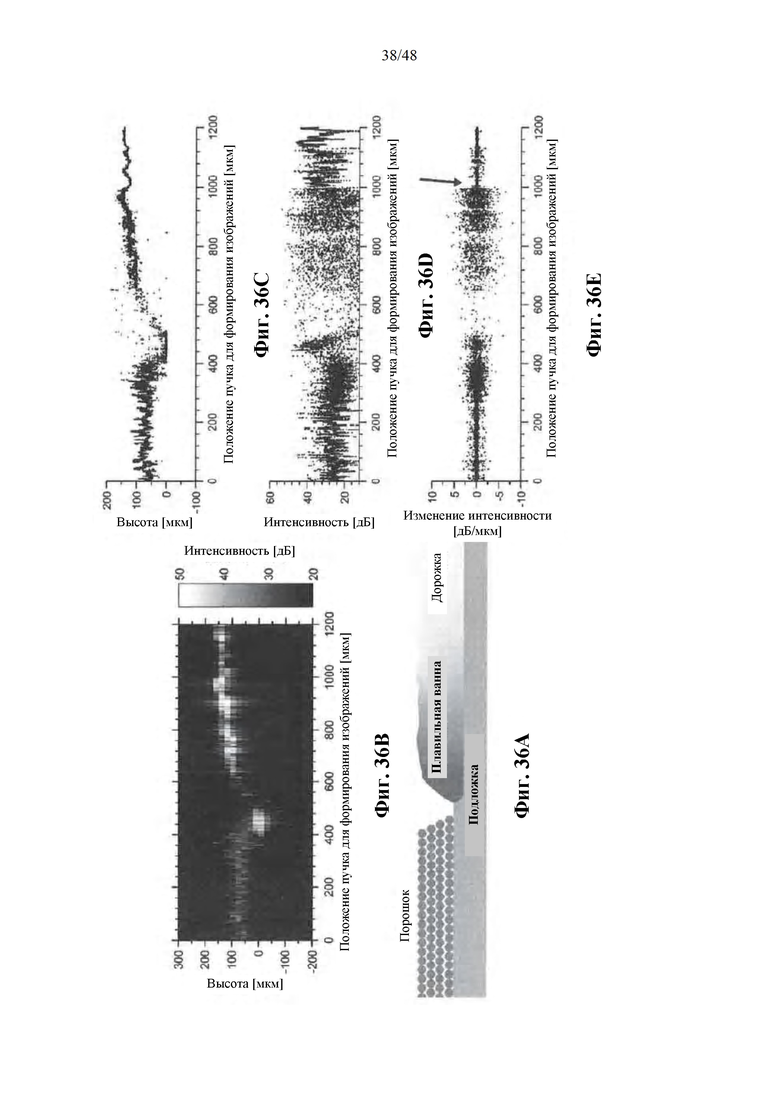

На фиг. 36A представлено схематическое изображение процесса модификации материала.

На фиг. 36B, 36C, 36D, 36E представлены выходной сигнал интерферометрии, используемые для различения/распознавания различных фаз материала из процесса модификации материала, показанного на фиг. 36A.

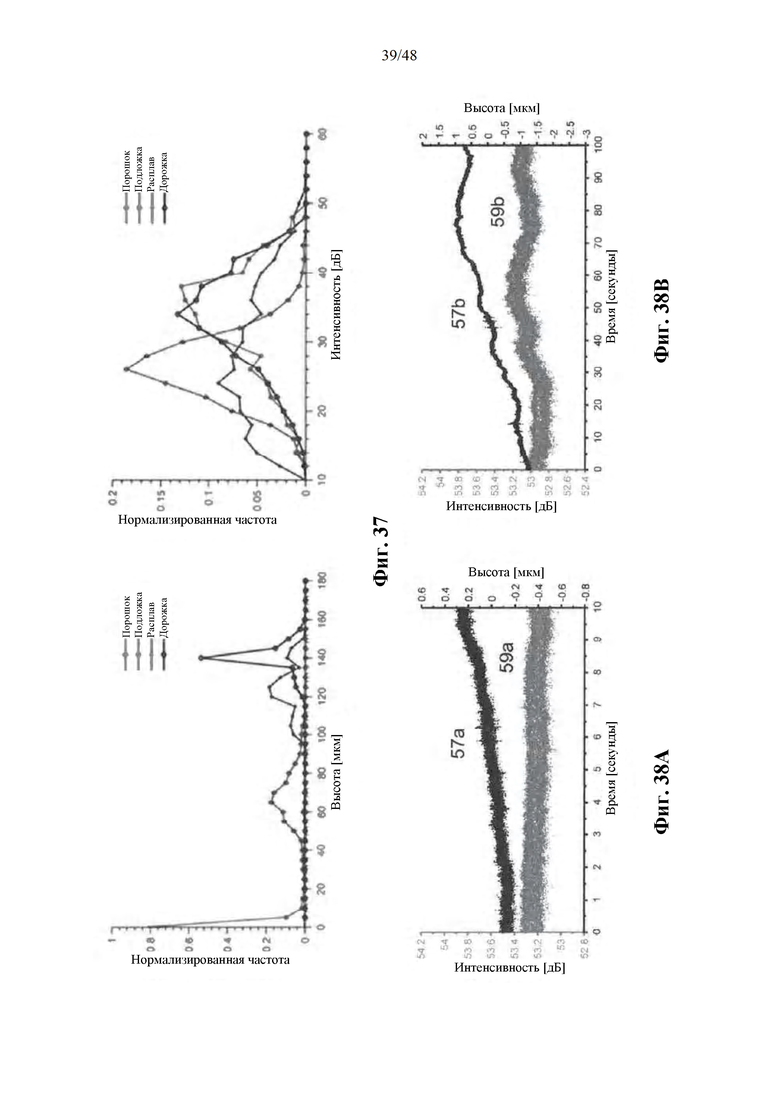

На фиг. 37 представлены данные, демонстрирующие способы отслеживания границ, которые используются для проведения различия между типами границ в процессе аддитивного производства.

На фиг. 38A и 38B представлены измерения длины оптического пути на основе формирования изображений в когерентном излучении статического интерфейса, которые могут варьировать во времени по высотам/глубинам и обратно отраженным интенсивностям, измеренным системой формирования изображений в когерентном излучении.

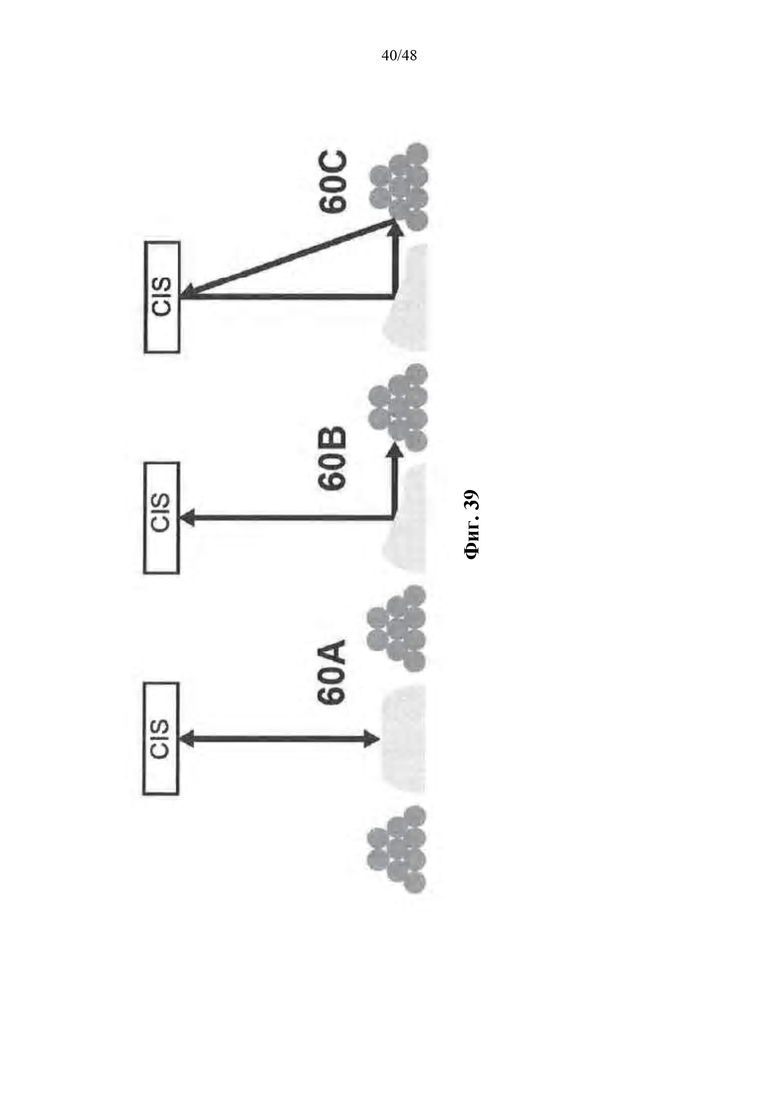

На фиг. 39 представлена схема, показывающая различные события многократного рассеивания по сравнению с измерением без многократного рассеивания или прямым измерением во время измерения на основе формирования изображений в когерентном излучении.

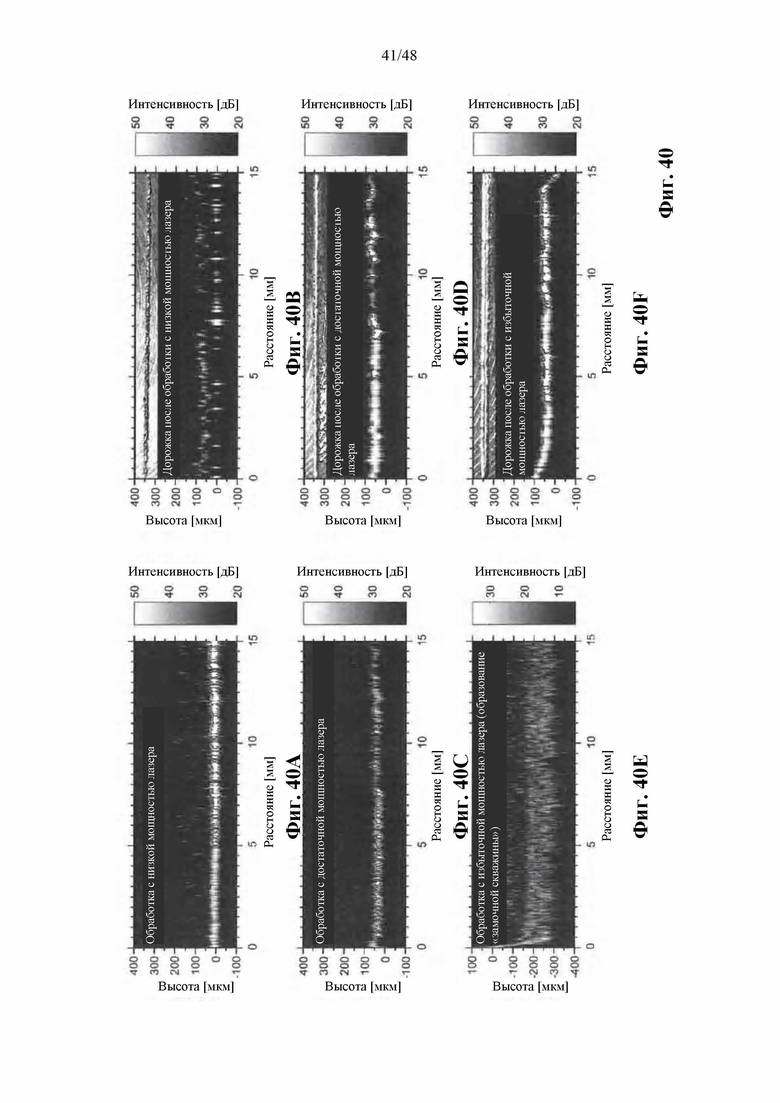

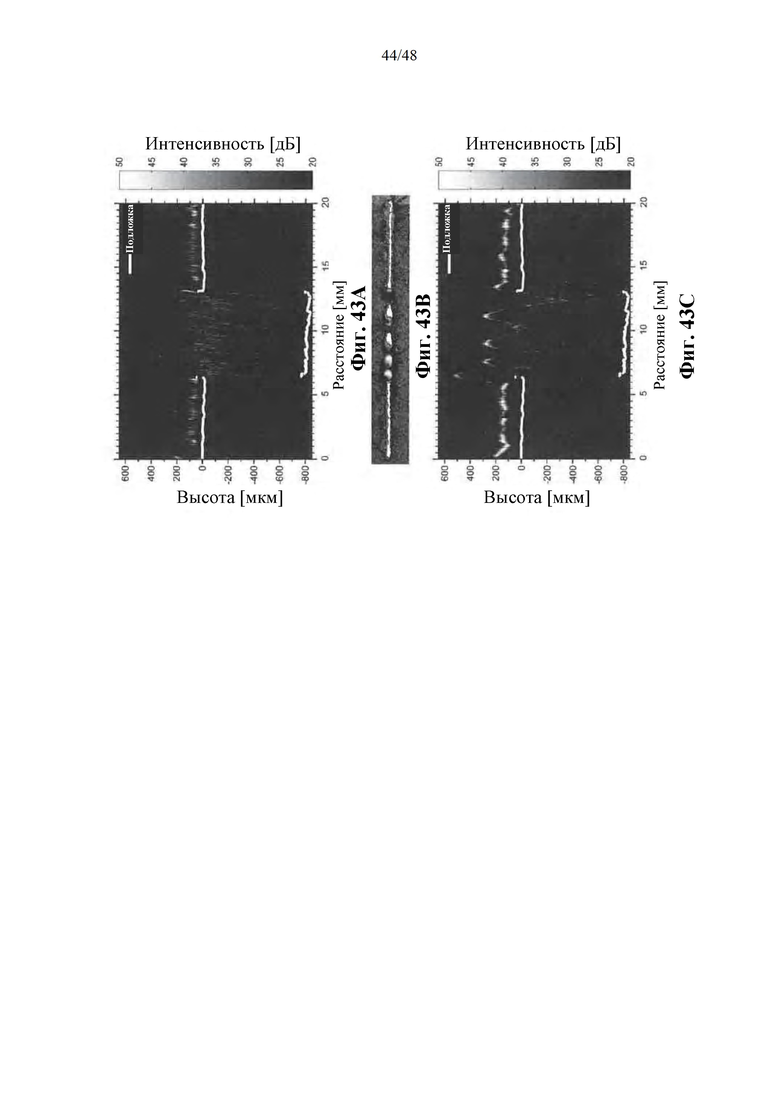

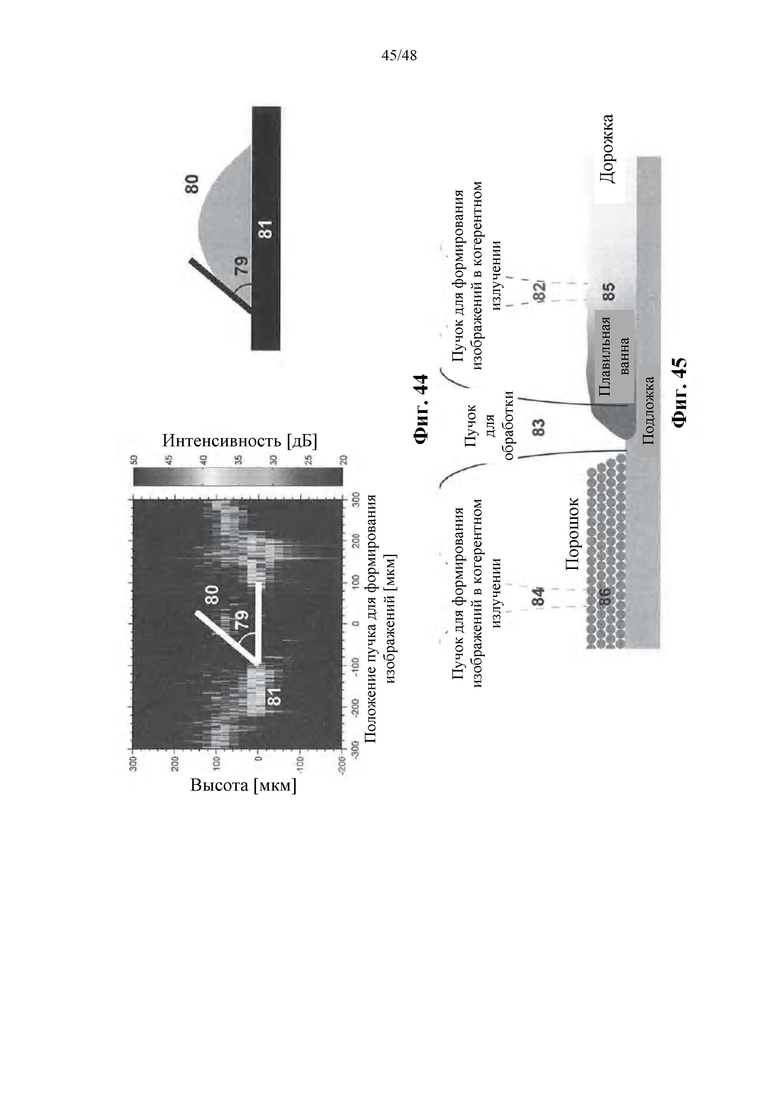

На фиг. 40A-40F представлены результаты измерения на основании формирования изображений в когерентном излучении плавильной ванны в процессе модификации материала для оценки мощности обрабатывающего лазера при недостаточной (фиг. 40A), достаточной (фиг. 40C), и избыточной (фиг. 40E) мощности лазерного излучения, при этом соответствующие результаты измерения на основании формирования изображений в когерентном излучении результирующих дорожек, показаны на фиг. 40B, 40D и 40F, соответственно.

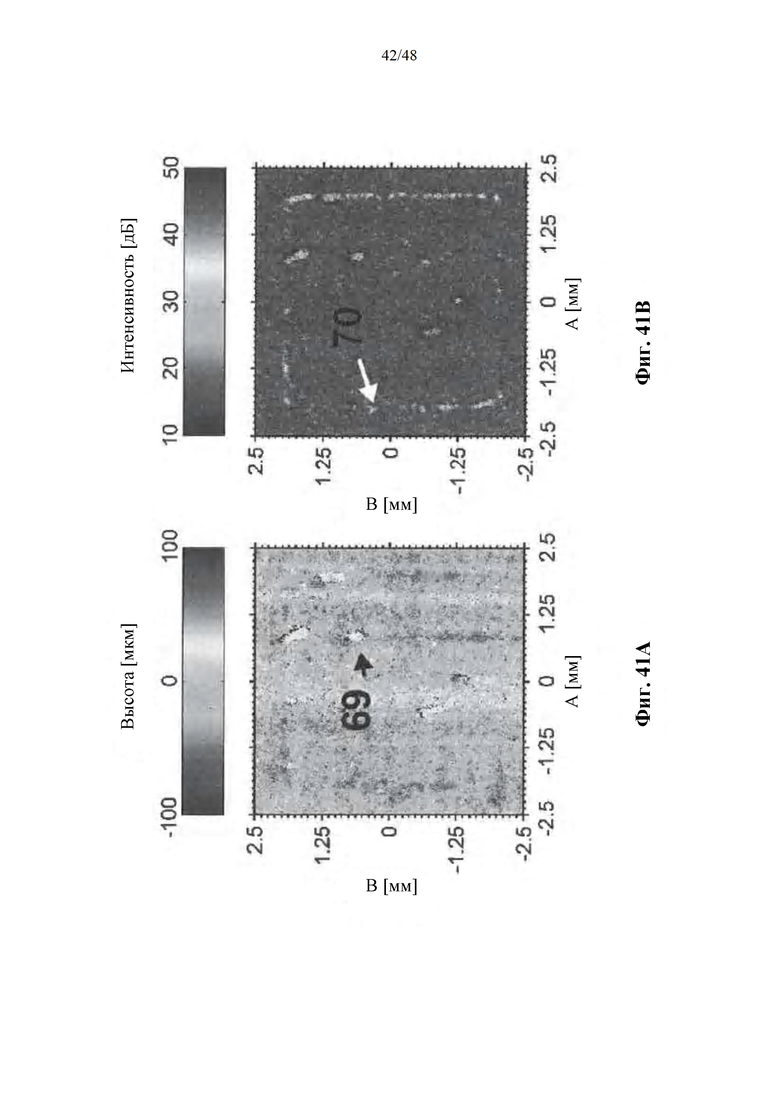

На фиг. 41A и 41B представлены результаты измерения на основании формирования изображений в когерентном излучении высоты порошковой основы (фиг. 41А, верхняя часть) и интенсивности обратнорассеяного излучения (фиг. 41B, верхняя часть) процесса аддитивного производства, а также дефектов в слое необработанного материала (фиг. 41B, нижняя часть, фиг. 41A, нижняя часть).

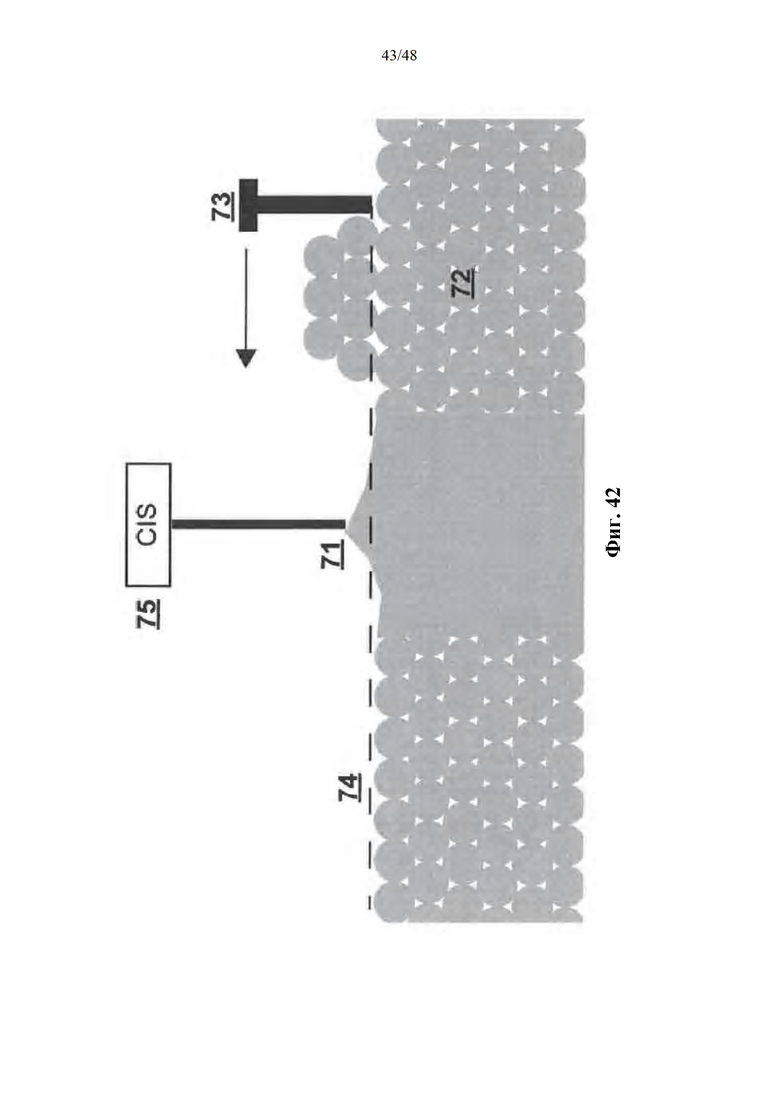

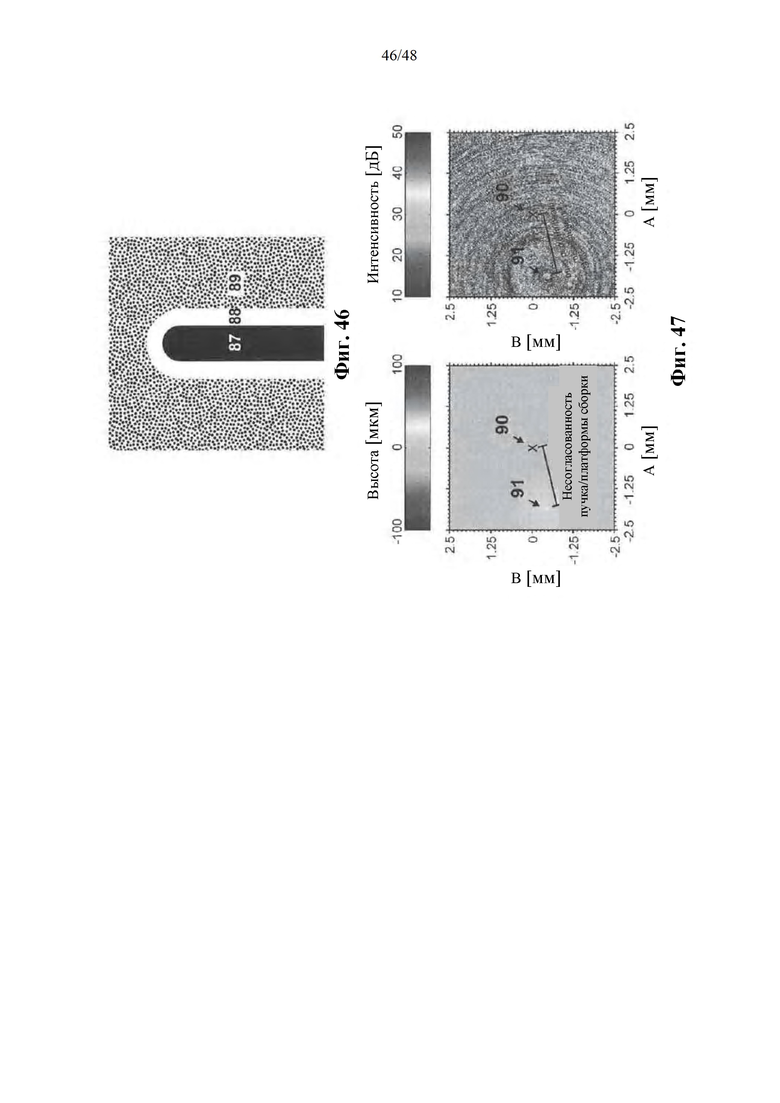

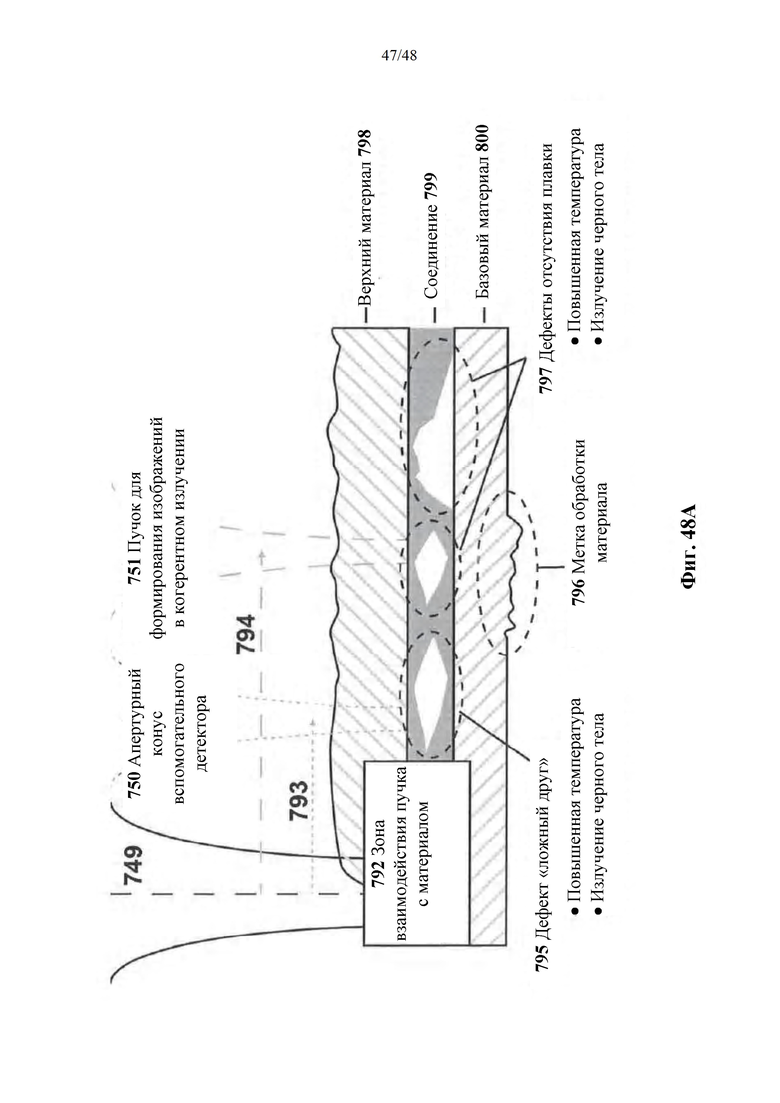

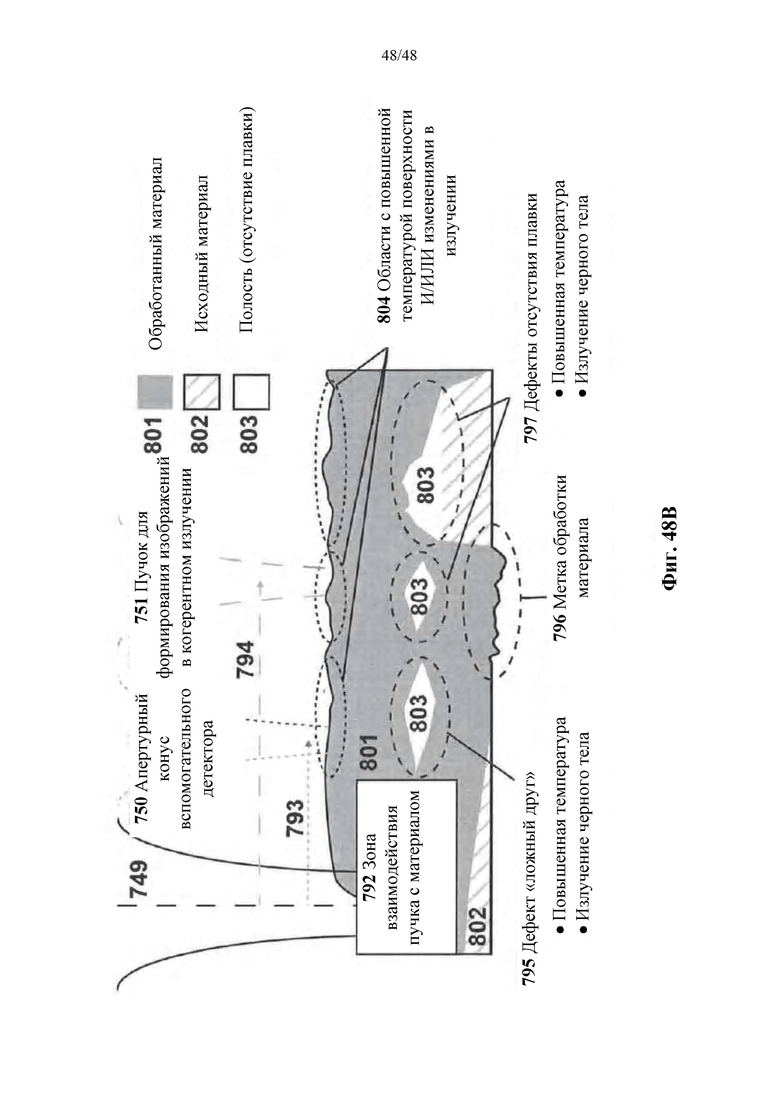

На фиг. 42 представлена схема, показывающая измерения морфологии на основе формирования изображений в когерентном излучении, используемые для идентификации потенциального дефекта процесса аддитивного производства, возникающего из-за элементов детали, выступающих в плоскость осаждения сырьевого материала.