Ссылка на родственные заявки

[0001] Согласно настоящей заявке испрашивается приоритет предварительной заявки на патент США №62/853368, поданной 28 мая 2019 г. и озаглавленной «Systems and Methods for Monitoring and/or Controlling Wobble-Welding Using Inline Coherent Imaging (ICI)», а также испрашивается приоритет предварительной заявки на патент США №62/700606, поданной 19 июля 2018 г. и озаглавленной «Wobble-Welding of Copper and Aluminum Allows with Inline Coherent Imaging», обе из которых полностью включены в настоящий документ посредством ссылки.

Область техники, к которой относится настоящее изобретение

[0002] Настоящее изобретение относится к контролю и/или управлению обработкой материала и, более конкретно, к системам и способам для использования встроенной когерентной визуализации (ICI) для контроля и/или управления обработкой материала, где обрабатывающий луч перемещается по схеме вобуляции, например, сварка с вобуляцией.

Предпосылки к созданию настоящего изобретения

[0003] Лазерная сварка сплавов цветных металлов для промышленного применения расширяется, но при этом сопряжена с некоторыми проблемами. Низкое поглощение длин волн промышленного лазера ближнего ИК-диапазона, например, алюминиевыми и медными сплавами, препятствует начальному образованию замочной скважины, которая может быть необходима для эффективного ввода энергии в деталь. После создания замочной скважины низкая вязкость расплава (например, по сравнению с железными сплавами) может привести к снижению стабильности процесса и более высокой вероятности появления дефектов.

[0004] Для сложных материалов, таких как алюминий, медь и другие сплавы цветных металлов, объединение источников волоконного лазера высокой яркости (например, одномодового/низкомодового) с динамическим отклонением луча (или вобуляцией луча) может быть эффективным подходом для точного управления распределением мощности лазера на поверхности материала, поддерживая высокий уровень интенсивности излучения в месте взаимодействия света и вещества. Один из методов «сварки с вобуляцией» для перемещения луча быстрее и точнее предусматривает использование подвижных зеркал для обеспечения схем вобуляции с лучом, например, как подробнее раскрыто в публикации заявки на патент США №2016/0368089, которая находится в совместном владении с этой заявкой и полностью включена в настоящий документ посредством ссылки. Такие процессы сварки с вобуляцией могут улучшить стабильность процесса, особенно при сварке меди и алюминия, а также могут обеспечить уменьшение разбрызгивания и пористости и дополнительную степень контроля над геометрией готового сварного шва. Таким образом, были продемонстрированы стабильные, воспроизводимые и контролируемые результаты с потенциалом для широкого промышленного применения.

[0005] Более подробное исследование динамических свойств замочной скважины и ванны расплава, дающее эти промышленно благоприятные конечные результаты, будет иметь ценность для дальнейшего использования методов сварки с вобуляцией. Однако дополнительные степени свободы, обеспечиваемые сваркой с вобуляцией, могут еще больше усложнить и без того сложную задачу записи динамических свойств замочной скважины с использованием контроля процесса с помощью датчиков на основе фотодиодов или высокоскоростных камер.

Краткое раскрытие настоящего изобретения

[0006] Согласно одному аспекту лазерная система обработки материала содержит источник луча для модификации материала для генерирования обрабатывающего луча и обрабатывающую головку, соединенную с источником луча для модификации материала и содержащую по меньшей мере один исполнительный элемент для сканирования обрабатывающего луча, предназначенный для направления и перемещения обрабатывающего луча согласно схеме вобуляции по меньшей мере по одной оси на обрабатываемом участке детали. Система встроенной когерентной визуализации (ICI) оптически соединена с обрабатывающей головкой и содержит по меньшей мере один исполнительный элемент для сканирования визуализирующего луча, предназначенный для размещения визуализирующего луча по меньшей мере частично независимо от обрабатывающего луча. Управляющая система управляет по меньшей мере источником луча для модификации материала, исполнительным элементом для сканирования обрабатывающего луча и исполнительным элементом для сканирования визуализирующего луча. Управляющая система запрограммирована так, чтобы обеспечивать сканирование обрабатывающей головкой обрабатывающего луча по схеме вобуляции и обеспечивать перемещение визуализирующего луча исполнительным элементом для сканирования визуализирующего луча к множеству точек измерения на обрабатываемом участке в соответствии со схемой вобуляции.

[0007] Согласно другому аспекту предлагается способ контроля процесса сварки с вобуляцией. Способ предусматривает: направление обрабатывающего луча и по меньшей мере одного визуализирующего луча из системы встроенной когерентной визуализации (ICI) к свариваемому участку детали; перемещение обрабатывающего луча по схеме вобуляции на свариваемом участке детали; перемещение по меньшей мере одного визуализирующего луча по меньшей мере частично независимо от обрабатывающего луча к множеству точек измерения на свариваемом участке; и получение результатов измерения ICI от множества точек измерения при перемещении обрабатывающего луча по схеме вобуляции.

Краткое описание фигур

[0008] Эти и другие признаки и преимущества будут лучше поняты при рассмотрении следующего подробного описания вместе с графическими материалами, на которых изображено следующее.

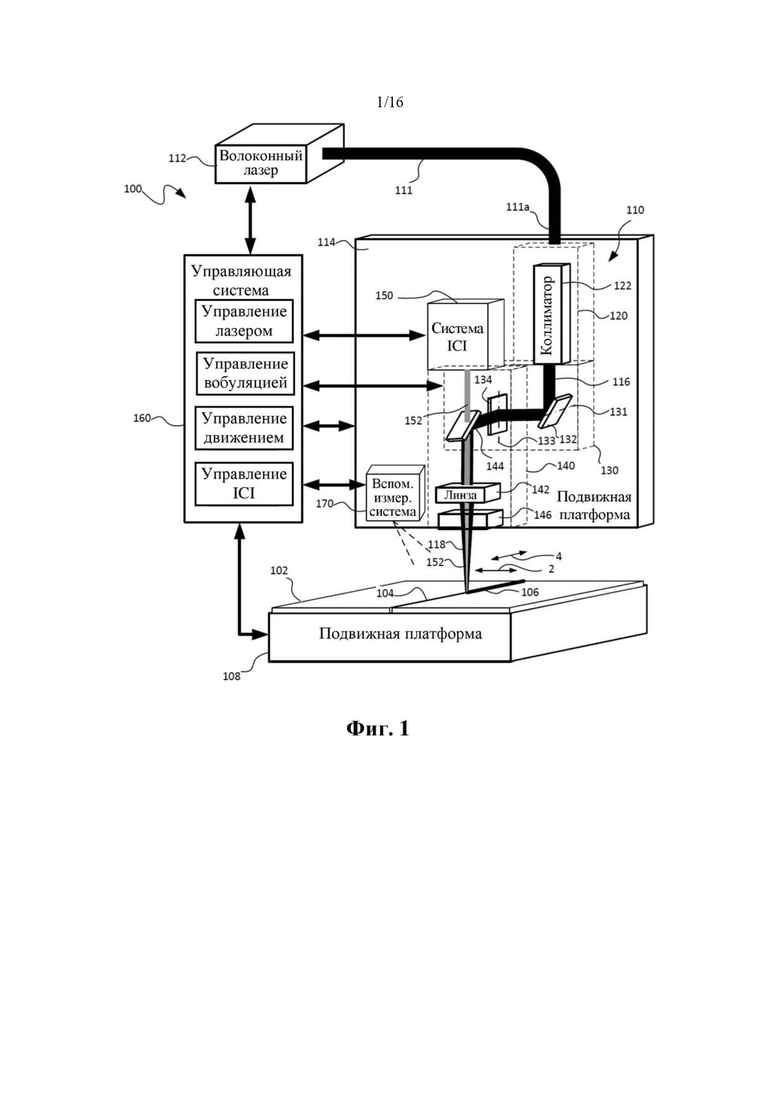

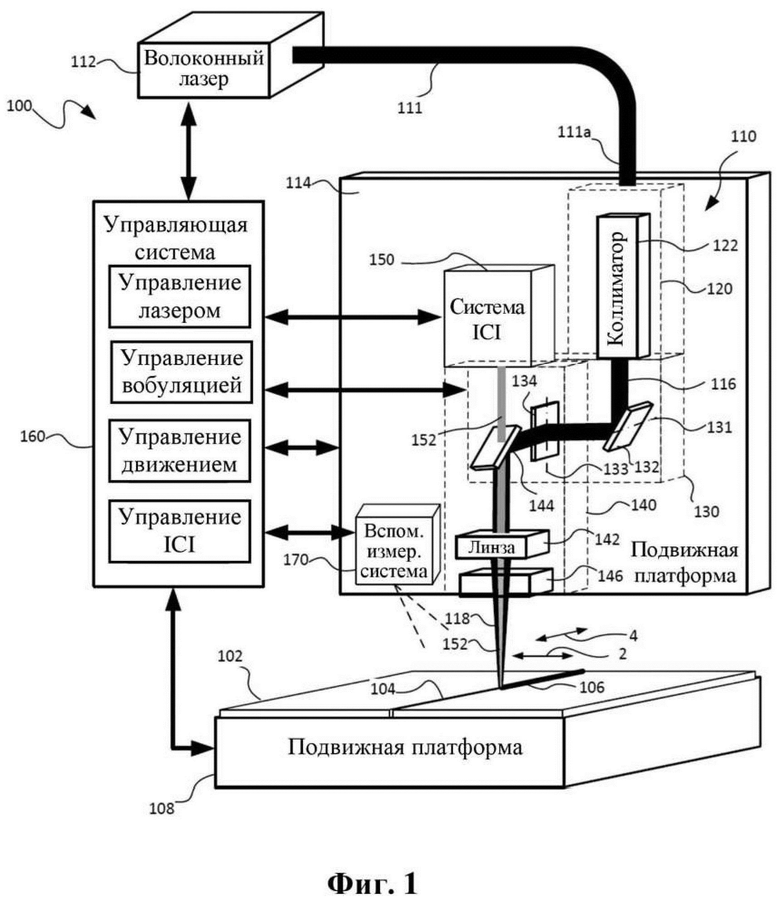

[0009] На фиг. 1 показана принципиальная схема системы лазерной сварки, которая обеспечивает схемы сварки с вобуляцией и контролируется с использованием встроенной когерентной визуализации (ICI), в соответствии с вариантами осуществления настоящего изобретения.

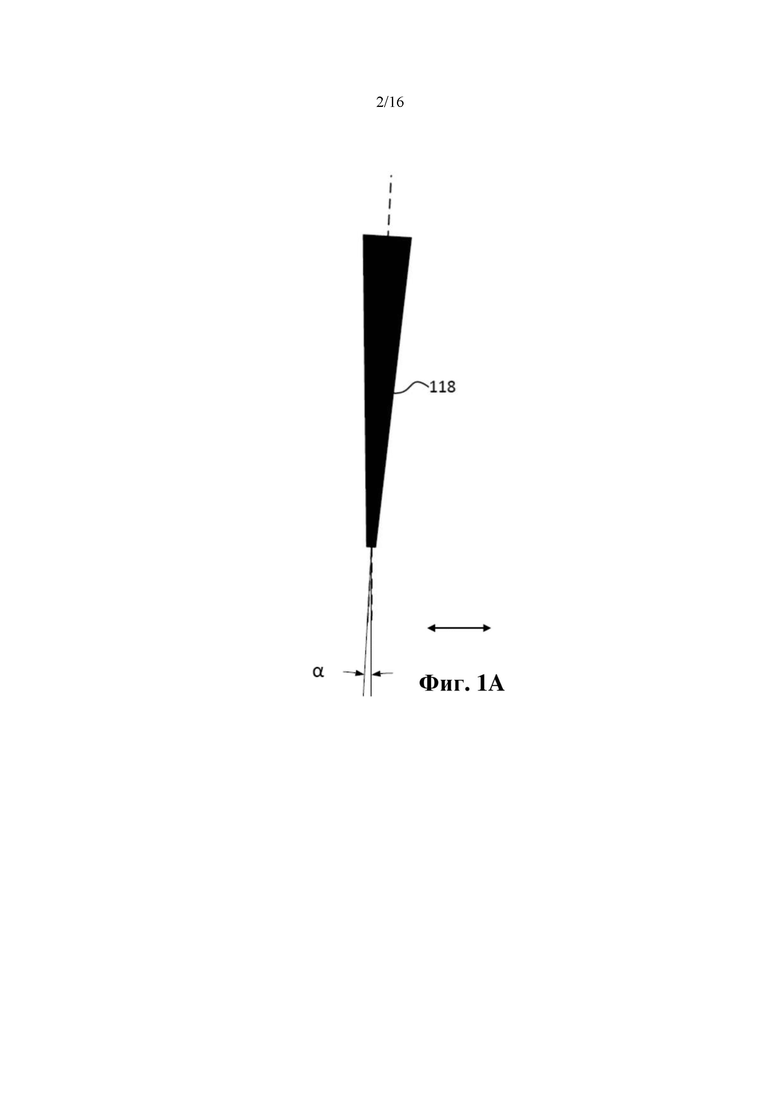

[0010] На фиг. 1A показано схематическое изображение сфокусированного лазерного луча с относительно небольшим диапазоном перемещения, обеспечиваемым двумя зеркалами в целях вобуляции, в соответствии с одним вариантом осуществления настоящего изобретения.

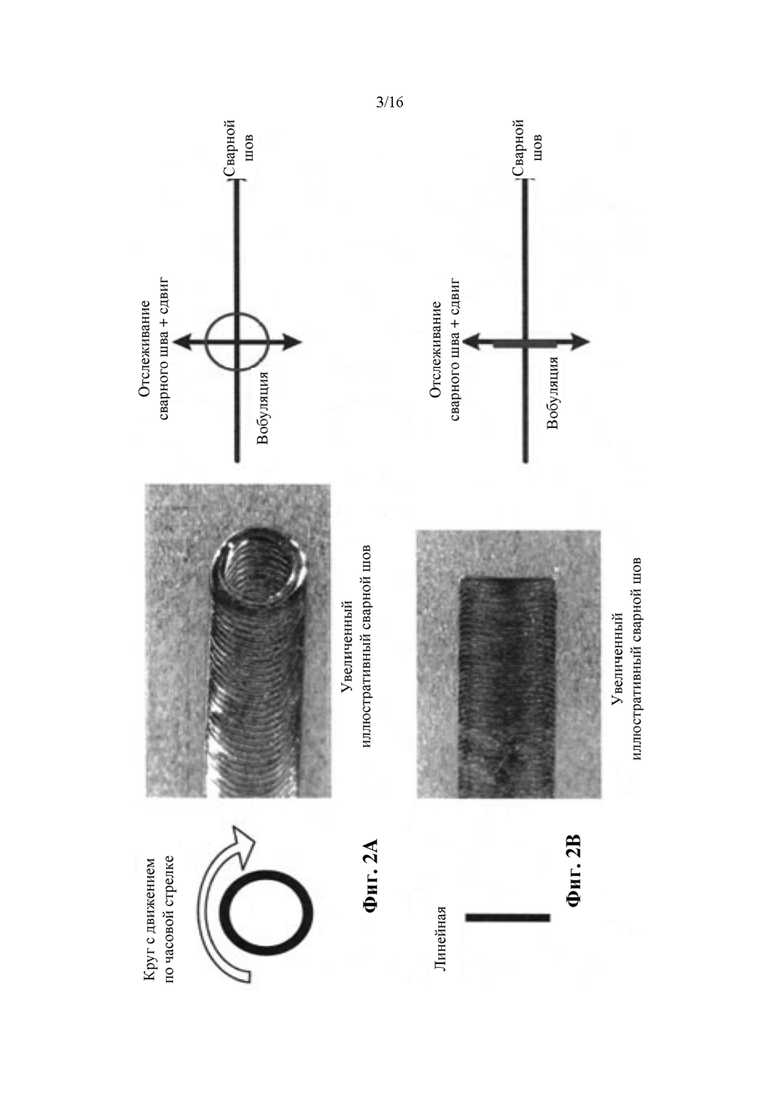

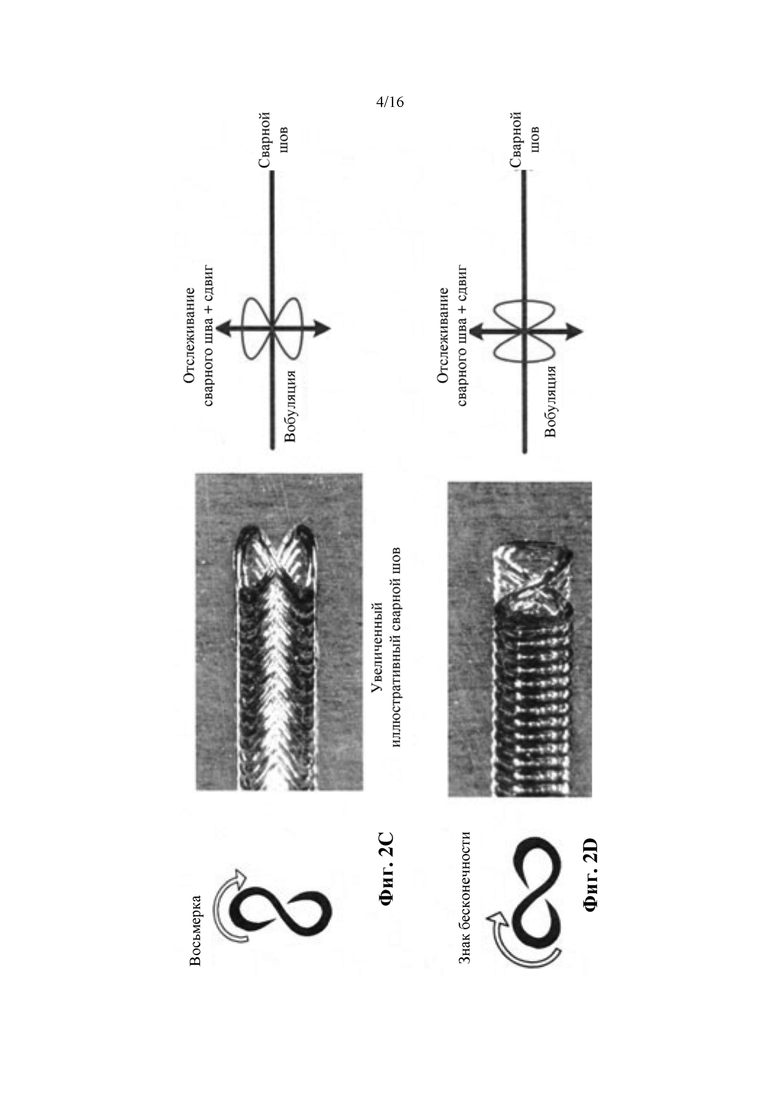

[0011] На фиг. 2A-2D показаны схематические изображения, изображающие различные схемы вобуляции вместе с иллюстративными сварными швами, образованными с помощью этих схем вобуляции, в соответствии с вариантами осуществления настоящего изобретения.

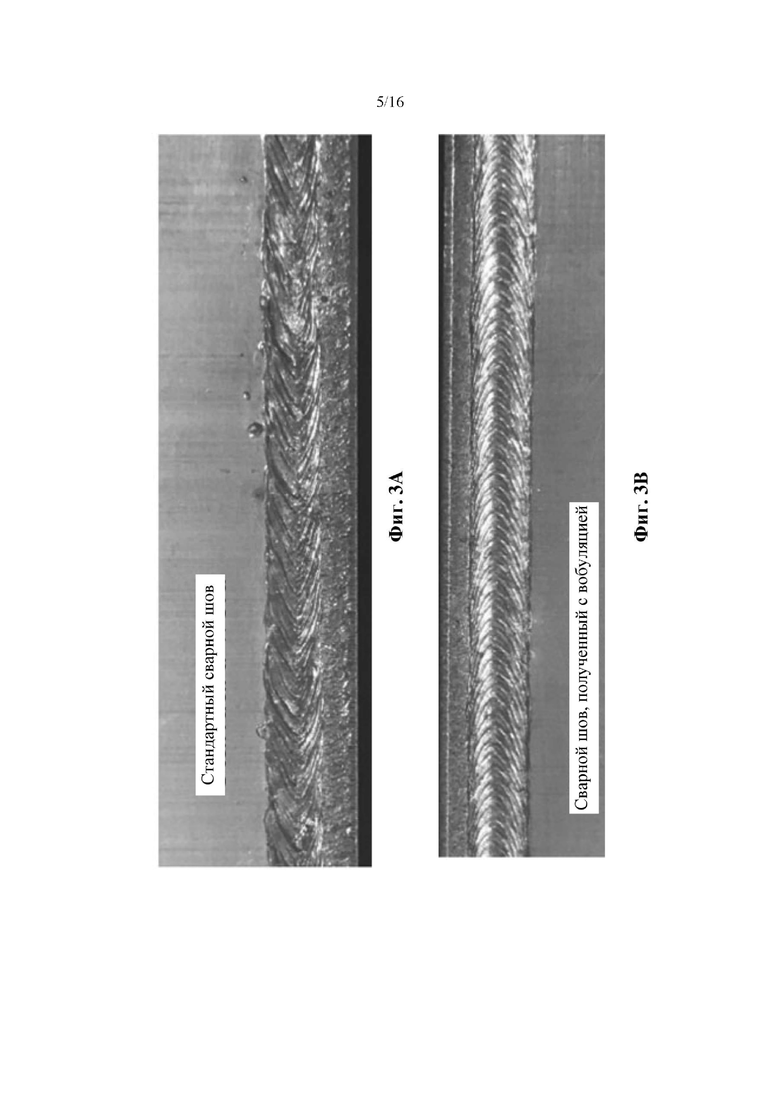

[0012] На фиг. 3A показана микрофотография стандартного сварного шва в соответствии с одним вариантом осуществления настоящего изобретения.

[0013] На фиг. 3B показана микрофотография сварного шва, образованного с использованием схемы вобуляции.

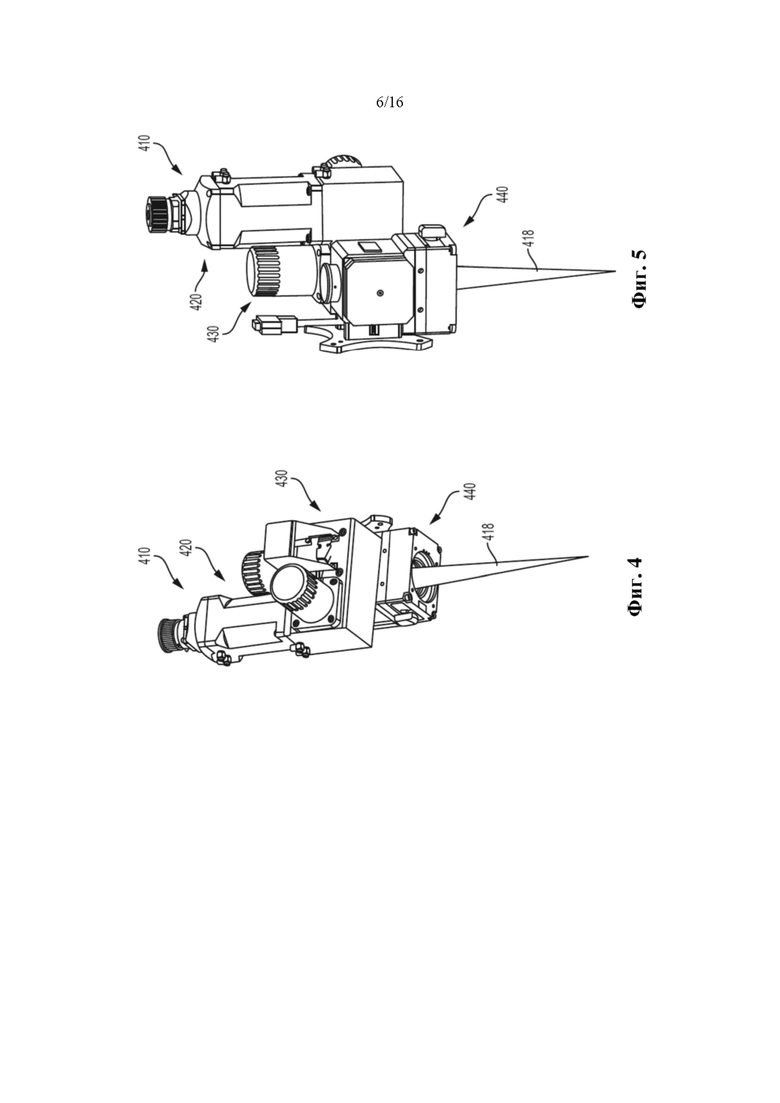

[0014] На фиг. 4 и 5 показаны виды в перспективе головки для лазерной сварки с коллимирующим модулем, модулем вобуляции и основным модулем, собранными вместе и излучающими сфокусированный луч, в соответствии с одним вариантом осуществления настоящего изобретения.

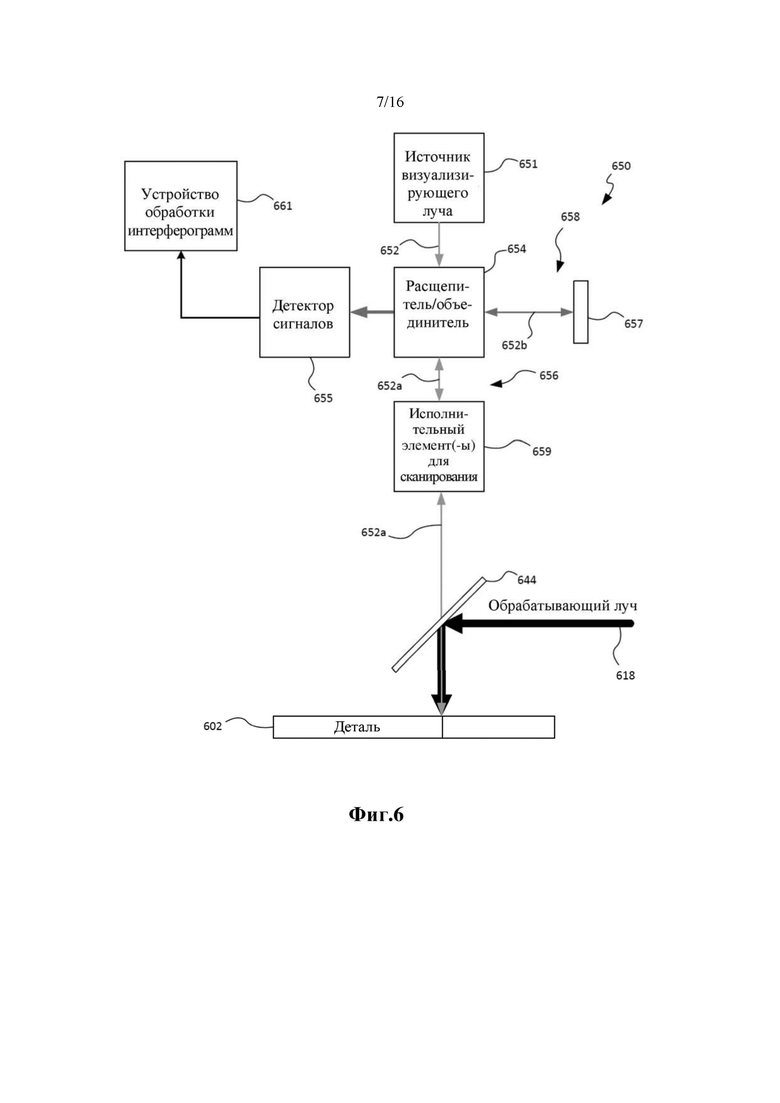

[0015] На фиг. 6 показана принципиальная схема системы ICI, которая может использоваться для контроля сварки с вобуляцией, в соответствии с вариантами осуществления настоящего изобретения.

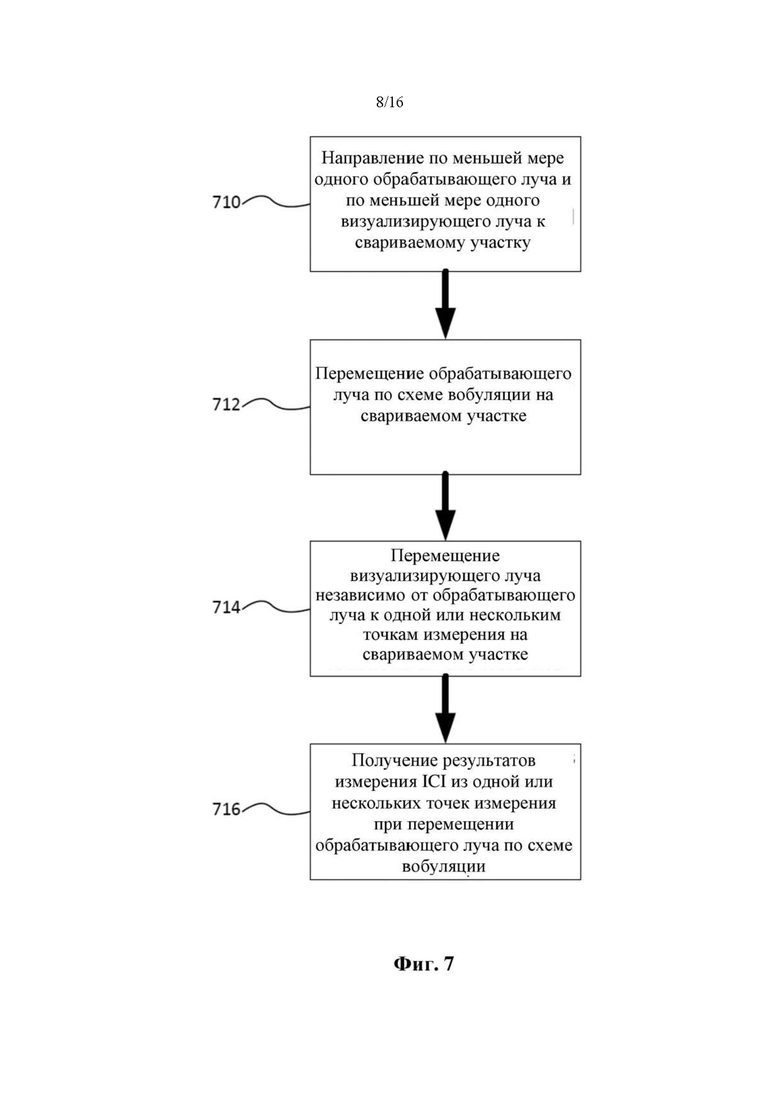

[0016] На фиг. 7 показана блок-схема способа контроля сварка с вобуляцией с использованием ICI в соответствии с вариантами осуществления настоящего изобретения.

[0017] На фиг. 8 показано изображение одного примера контроля сварки с вобуляцией с использованием ICI за счет перемещения визуализирующего луча по схеме растрового сканирования по свариваемому участку и охвата схемы вобуляции обрабатывающего луча.

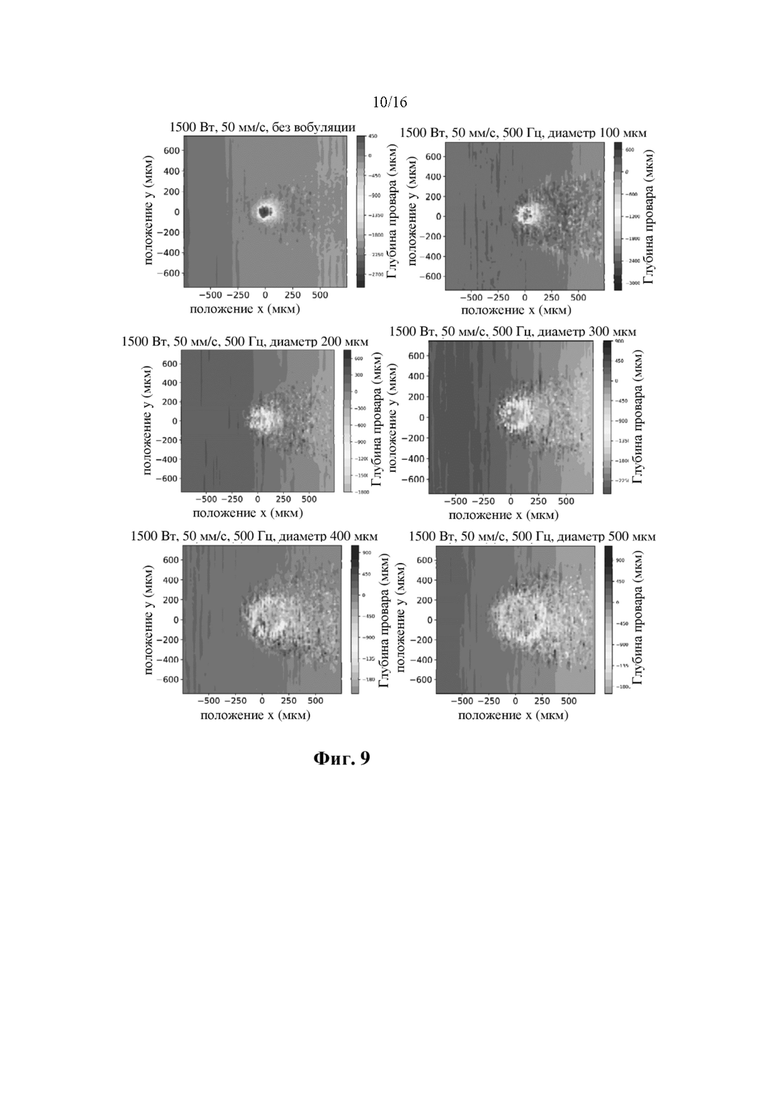

[0018] На фиг. 9 изображены карты усредненных глубин для сварных швов в нержавеющей стали с круговой схемой вобуляции и переменными диаметрами вобуляции, образованными за счет растрового сканирования визуализирующего луча, как показано на фиг. 8.

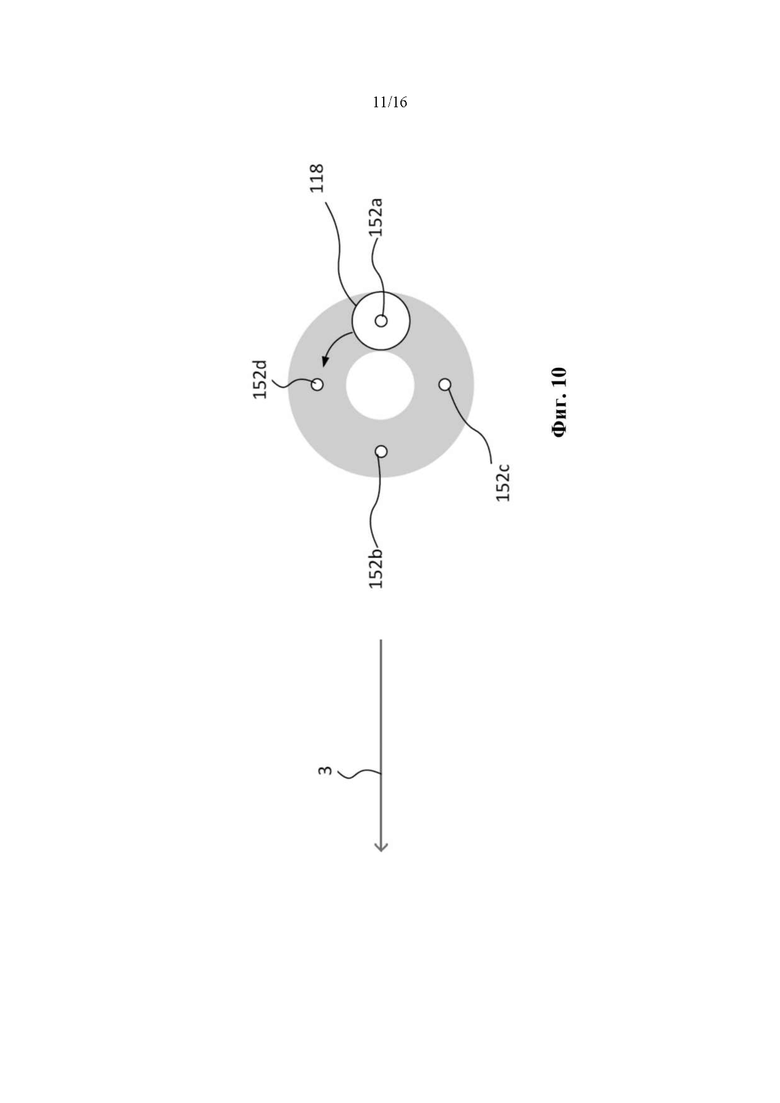

[0019] На фиг. 10 показано изображение другого примера контроля сварки с вобуляцией с использованием ICI за счет перемещения визуализирующего луча к множеству фиксированных точек измерения вдоль схемы вобуляции обрабатывающего луча.

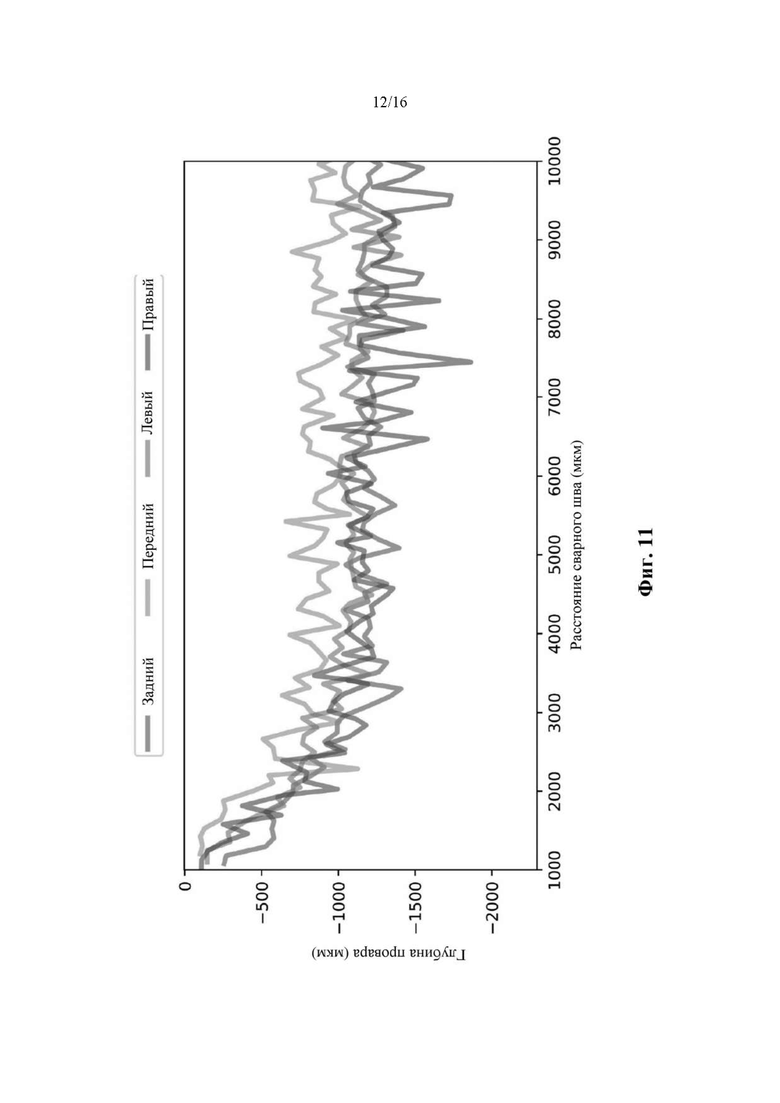

[0020] На фиг. 11 показан график зависимости глубины провара от расстояния сварного шва, измеренного в фиксированных точках измерения, как показано на фиг. 10.

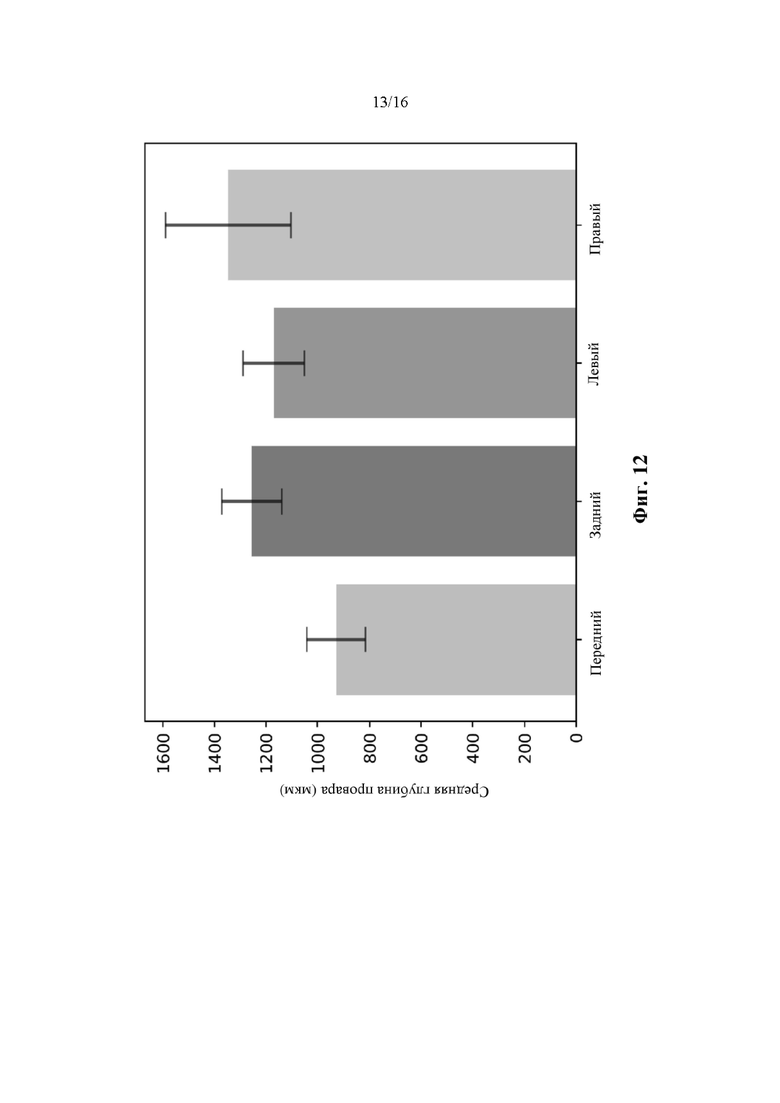

[0021] На фиг. 12 показана гистограмма средней глубины провара, измеренной в фиксированных точках измерения, как показано на фиг. 10.

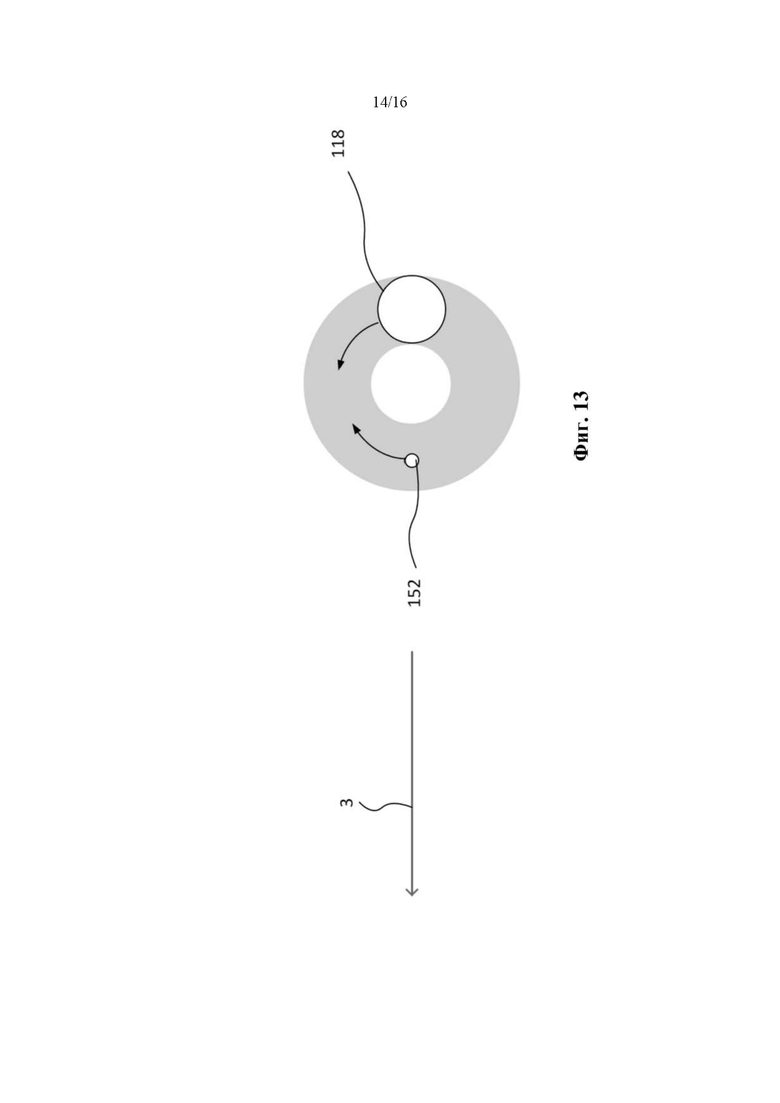

[0022] На фиг. 13 показано изображение другого примера контроля сварки с вобуляцией с использованием ICI за счет перемещения визуализирующего луча в направлении, противоположном направлению обрабатывающего луча вдоль схемы вобуляции.

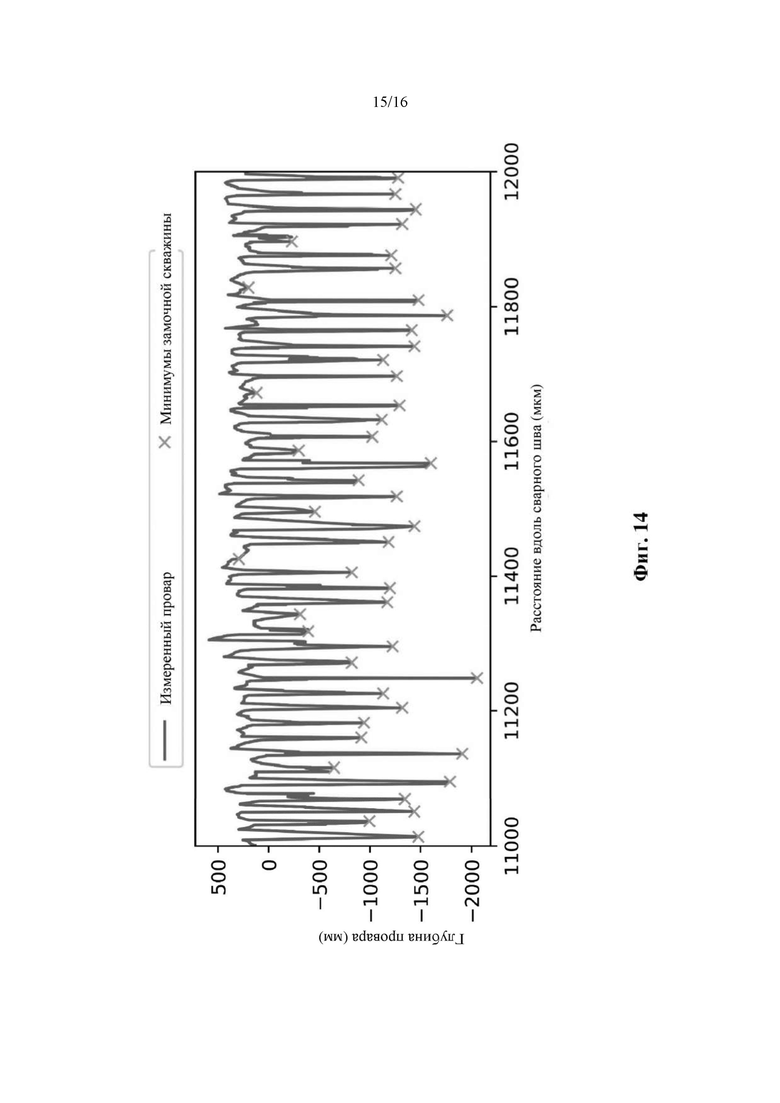

[0023] На фиг. 14 показан график зависимости глубины провара от расстояния вдоль сварного шва, измеренного при перемещении визуализирующего луча, как показано на фиг. 13.

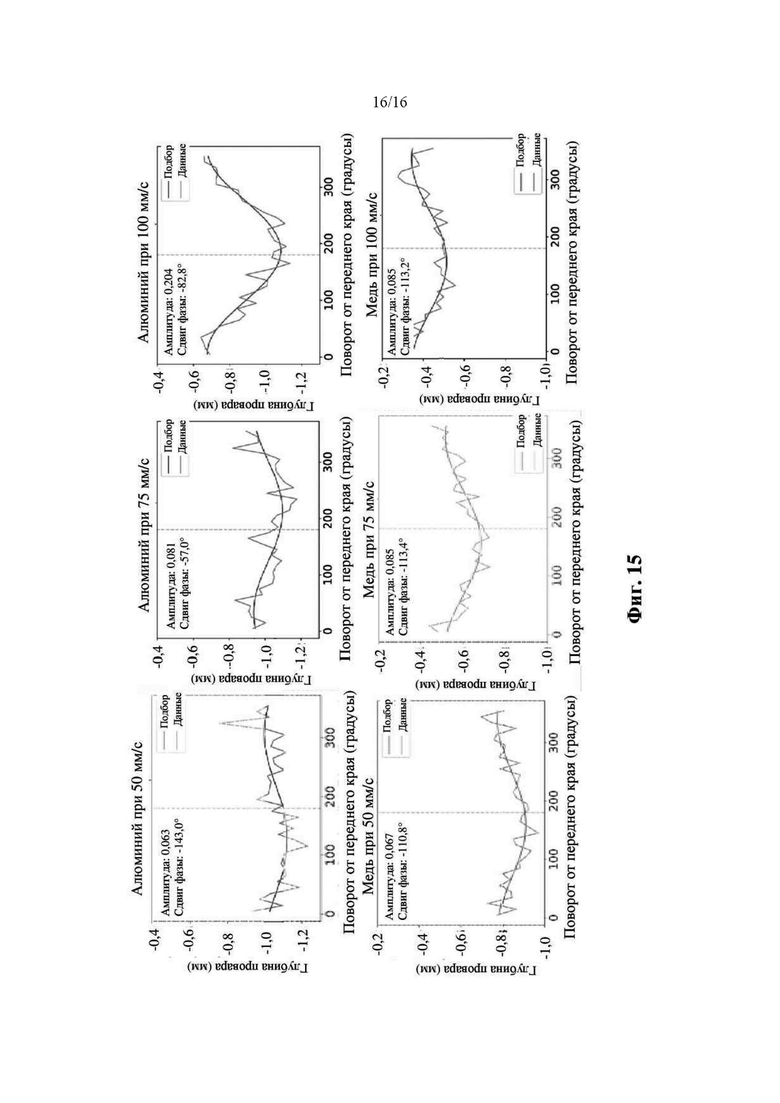

[0024] На фиг. 15 показаны графики зависимости средней глубины провара от угла поворота при разных скоростях сварки при перемещении визуализирующего луча, как показано на фиг. 13.

Подробное раскрытие настоящего изобретения

[0025] В системах и способах в соответствии с вариантами осуществления настоящего изобретения используется встроенная когерентная визуализация (ICI) для контроля и/или управления обработкой материала, причем обрабатывающий луч перемещается по схеме вобуляции, например, в процессе сварки с вобуляцией. Хотя по меньшей мере один обрабатывающий луч перемещается согласно схеме вобуляции на обрабатываемом участке (например, свариваемом участке) детали, система ICI перемещает визуализирующий луч по меньшей мере частично независимо от обрабатывающего луча к одной или нескольким точкам измерения на схеме вобуляции и получает результаты измерения ICI (например, результаты измерения глубины) в этих точках. Результат (результаты) измерения ICI может использоваться, например, для оценки характеристики замочной скважины и/или ванны расплава во время процесса сварки. Хотя в настоящем изобретении описаны процессы сварки с вобуляцией, описанные в настоящем документе системы и способы могут также использоваться в других областях обработки материала, где осуществляется вобуляция или колебание лазерного или другого энергетического луча во время обработки, включая, без ограничения, аддитивное производство, маркировку и удаление материала.

[0026] Согласно одному варианту осуществления визуализирующий луч перемещается для сканирования свариваемого участка по схеме сканирования (например, растрового сканирования) по нескольким точкам измерения, охватывая схему вобуляции для образования карты глубины свариваемого участка. Согласно другому варианту осуществления один или несколько визуализирующих лучей перемещаются к одной или нескольким фиксированным точкам измерения на схеме вобуляции. Согласно дополнительному варианту осуществления визуализирующий луч перемещается вдоль схемы вобуляции в направлении, противоположном направлению перемещения обрабатывающего луча. Согласно еще одному варианту осуществления визуализирующий луч перемещается в направлении обрабатывающего луча вдоль схемы вобуляции, но независимо от обрабатывающего луча, например, для обеспечения динамического управления сдвигом и/или циклической корректировки выравнивания.

[0027] В контексте настоящего документа «вобуляция» относится к возвратно-поступательному перемещению лазерного луча (например, по меньшей мере по одной оси) в пределах относительно небольшого поля обзора, определенного углом сканирования менее 10° или максимальным угловым смещением луча ± 5°. В одном примере система ICI может использоваться с головкой для лазерной сварки с одним или несколькими исполнительными элементами для сканирования, такими как подвижные зеркала, которая выполняет сварочные операции с помощью схем вобуляции, например, как подробнее описано в публикации заявки на патент США №2016/0368089, которая находится в совместном владении с этой заявкой и полностью включена в настоящий документ посредством ссылки. Исполнительные элементы для сканирования обеспечивают перемещение с вобуляцией одного или нескольких лучей в пределах относительно небольшого поля обзора, например, определенного углом сканирования 1-2°. Исполнительные элементы для сканирования могут включать, без ограничения, гальванометрические сканирующие зеркала, многоугольные сканирующие зеркала, сканирующие зеркала на основе MEMS, пьезоэлектрические сканирующие зеркала, устройства сканирования луча на основе дифракции, вращающиеся призмы, кристаллы оксида калия, тантала и ниобия (KTN) и другие типы сканирующих зеркал или оптических элементов. Головка для лазерной сварки также может содержать дифракционный оптический элемент для придания формы перемещаемому лучу или лучам.

[0028] В контексте настоящего документа термин «встроенная когерентная визуализация» (ICI) относится к процессу, в котором визуализирующий луч направляют на деталь вместе или «по одной линии» с обрабатывающим лучом для измерения характеристик процесса и/или детали. Термин «по одной линии» не требует, чтобы визуализирующий и обрабатывающий лучи были соосными. Визуализирующий луч может быть соосным с обрабатывающим лучом или может быть сдвинут или расположен под углом относительно обрабатывающего луча. Варианты осуществления, описанные в настоящем изобретении, могут использоваться с любыми системами ICI, например, как описано подробнее в патентах США №8822875, 9757817 и 10124410, которые находятся в совместном владении с этой заявкой и полностью включены в настоящий документ посредством ссылки. Система ICI может быть соединена с головкой для сварки по технологической схеме после исполнительных элементов для сканирования обрабатывающего луча и может содержать исполнительные элементы для сканирования визуализирующего луча для перемещения визуализирующего луча независимо от обрабатывающего луча, что будет подробно описано ниже. Исполнительные элементы для сканирования могут включать, без ограничения, гальванометрические сканирующие зеркала, многоугольные сканирующие зеркала, сканирующие зеркала на основе MEMS, пьезоэлектрические сканирующие зеркала, устройства сканирования луча на основе дифракции, вращающиеся призмы, и другие типы сканирующих зеркал или оптических элементов.

[0029] ICI может использоваться для контроля сварки с вобуляцией в медных и алюминиевых сплавах, а также в других сплавах цветных металлов. В частности, ICI обеспечивает непосредственные геометрические измерения замочной скважины и может использоваться для создания карт глубины замочной скважины в пределах схемы вобуляции для демонстрации периодических колебаний в замочной скважине в соответствии с положением, которые не всегда можно увидеть в готовом сварном шве. Динамические свойства замочной скважины и ванны расплава могут быть изучены для условий с вращением и обычных условий сварки с вобуляцией с получением замочной скважины. Результаты измерения ICI могут обеспечивать уникальный обзор динамических свойств процессов сварки, в которых используется динамическое отклонение луча. Результаты измерения ICI, такие как глубина провара сварного шва или профили, и/или результаты измерения детали до или после обработки, также могут использоваться для управления параметрами обработки, такими как, например, мощность лазера или схема вобуляции.

[0030] ICI обеспечивает преимущества по сравнению с традиционными датчиками на основе фотодиодов или высокоскоростными камерами, когда применяется для измерения процессов лазерной сварки с получением замочной скважины. Как будет подробно описано ниже, ICI подает вспомогательный визуализирующий луч (например, инфракрасный луч) через технологические оптические элементы для осуществления непосредственных геометрических измерений замочной скважины, ванны расплава и окружающего материала во время сварки. ICI обеспечивает то преимущество, что ее не ослепляет излучение черного тела или обратнорассеянный свет процесса, и она способна непосредственно измерять проникновение в замочную скважину во время лазерной сварки. Результаты измерения ICI обладают точностью до микрон и временным разрешением на уровне микросекунд. Использование ICI для изучения свойств замочной скважины во время сварки с вобуляцией позволяет по-новому взглянуть на свойства этого типа процесса сварки.

[0031] Как показано на фиг. 1, контроль и/или управление системой 100 лазерной сварки для сварки с вобуляцией может осуществляться с использованием системы 150 ICI в соответствии с вариантами осуществления настоящего изобретения. Система 150 ICI может использоваться для контроля и/или управления сваркой с вобуляцией посредством получения одного или нескольких результатов измерения ICI в одной или нескольких точках в свариваемом участке и вдоль схемы вобуляции, что будет подробно описано ниже. Хотя система 150 ICI описана в контексте конкретного варианта осуществления системы 100 лазерной сварки, система 150 ICI может использоваться с любым типом систем лазерной сварки для сварки с вобуляцией или с другими системами обработки материала, в которых осуществляется вобуляция или колебание лазерного или энергетического луча.

[0032] В изображенном варианте осуществления система 100 лазерной сварки содержит головку 110 для лазерной сварки, соединенную с выходным волокном 111 волоконного лазера 112 (например, с соединителем 111a). Головка 110 для лазерной сварки может использоваться для осуществления сварки на детали 102, например, посредством сварки шва 104 для образования валика 106 сварного шва. Система 150 ICI может быть соединена с головкой 110 для лазерной сварки, например, с разъемом камеры или другим оптическим портом на головке 110 для сварки.

[0033] Головка 110 для лазерной сварки и/или деталь 102 могут перемещаться или осуществлять поступательное перемещение друг относительно друга вдоль направления шва 104. Головка 110 для лазерной сварки может быть расположена на подвижная платформа 114 для поступательного перемещения головки 110 для сварки относительно детали 102 вдоль по меньшей мере одной оси, например, вдоль длины шва 104. В одном примере подвижная платформа 114 представляет собой многоосевого робота, такого как шестиосевой робот ABB IRB-4400, причем материалы или деталь зажата в неподвижном фиксаторе. Дополнительно или альтернативно деталь 102 может быть расположена на подвижной платформе 108 для перемещения или поступательного перемещения детали 102 относительно головки 110 для лазерной сварки.

[0034] Волоконный лазер 112 может включать иттербиевый волоконный лазер, способный генерировать лазер в ближнем инфракрасном спектральном диапазоне (например, 1060-1080 нм). Иттербиевый волоконный лазер может представлять собой одномодовый или многомодовый иттербиевый волоконный лазер непрерывного действия, способный генерировать лазерный луч мощностью до 1 кВт в некоторых вариантах осуществления и более высокой мощностью до 50 кВт в других вариантах осуществления. Примеры волоконного лазера 112 включают лазеры серии YLR SM или серии YLR HP, доступные в продаже от компании IPG Photonics Corporation, такие как волоконный лазер YLS-6000 (длина волны 1070), доставляемый через технологический волоконный лазер с 100-мкм сердечником. Волоконный лазер 112 также может включать многолучевой волоконный лазер, такого типа, как описано в международной заявке № PCT/US 015/45037, поданной 13 августа 2015 г. и озаглавленной «Multibeam Fiber Laser System», который способен выборочно доставлять один или несколько лазерных лучей через несколько волокон.

[0035] Согласно изображенному варианту осуществления головка 110 для лазерной сварки в целом содержит коллиматор 122 для коллимации лазерного луча из выходного волокна 111, по меньшей мере первое и второе подвижные зеркала 132, 134 для отражения и перемещения коллимированного луча 116 и фокусирующую линзу 142 для фокусировки и доставки сфокусированного луча 118 к детали 102. В одном примере головка 110 для сварки представляет собой головку для сварки с вобуляцией IPG D50 с 150-мм коллиматором и 300-мм конечной фокусирующей оптикой (для номинального диаметра фокуса 200 мкм). Система 150 ICI может быть соединена с головкой 110 для сварки по технологической схеме после подвижных зеркал 132, 134. Согласно изображенному варианту осуществления зафиксированное зеркало 144 также используется для направления коллимированного лазерного луча 116 от второго подвижного зеркала 134 к фокусирующей линзе 142. Коллиматор 122, подвижные зеркала 132, 134 и фокусирующая линза 142 и фиксированное зеркало 144 могут быть предусмотрены в отдельных модулях 120, 130, 140, которые могут быть соединены друг с другом, что будет подробно описано ниже.

[0036] Подвижные зеркала 132, 134 выполнены с возможностью поворота вокруг разных осей 131, 133 для обеспечения перемещения коллимированного луча 116 и, следовательно, обеспечения перемещения сфокусированного луча 118 относительно детали 102 по меньшей мере по двум разным перпендикулярным осям 2, 4. Подвижные зеркала 132, 134 могут представлять собой гальванометрические зеркала, которые выполнены с возможностью перемещения с помощью гальванометрических двигателей, которые могут быстро менять направление на обратное. Согласно другим вариантам осуществления могут использоваться другие механизмы для перемещения зеркал, такие как шаговые двигатели. Использование подвижных зеркал 132, 134 в головке 110 для лазерной сварки позволяет перемещать лазерный луч 118 точно, управляемо и быстро для вобуляции луча без необходимости в перемещении всей головки 110 для сварки и без использования вращающихся призм.

[0037] Согласно одному варианту осуществления головки 110 для сварки, подвижные зеркала 132, 134 перемещают луч 118 в пределах только относительно небольшого поля обзора (например, максимальное смещение луча на детали ± 30 мм) за счет поворота луча 118 в пределах угла сканирования α менее 10° (или с максимальным угловым смещением луча ± 5°) и, более конкретно, угла сканирования приблизительно 1–2°, как показано на фиг. 1A, для обеспечения вобуляции луча. Напротив, обычные головки для сканирования лазерного луза в целом обеспечивают перемещение лазерного луча в пределах намного большего поля обзора (например, большего, чем 50×50 мм, величиной 250×250 мм) и могут быть приспособлены под большее поле обзора и угол сканирования. Таким образом, использование подвижных зеркал 132, 134 для обеспечения только относительно небольшого поля обзора в головке 110 для лазерной сварки является нелогичным и противоречит общепринятому мнению о предоставлении более широкого поля обзора при использовании гальванометрических сканеров. Ограничение поля обзора и угла сканирования дает преимущества при использовании гальванометрических зеркал в головке 110 для сварки, например, за счет обеспечения более высоких скоростей, использования менее дорогостоящих компонентов, таких как линзы, и использования таких вспомогательных элементов, как воздушный нож и/или вспомогательные элементы для подачи газа.

[0038] Из-за меньшего поля обзора и угла сканирования в иллюстративном варианте осуществления головки 110 для сварки, второе зеркало 134 может быть по существу такого же размера, как и первое зеркало 132. Напротив, традиционные гальванометрические сканеры обычно используют большее второе зеркало для обеспечения большего поля обзора и угла сканирования, и большее второе зеркало может ограничивать скорость перемещения по меньшей мере по одной оси. Меньшее второе зеркало 134 (например, приблизительно такого же размера, как первое зеркало 132) в головке 110 для сварки, таким образом, позволяет зеркалу 134 перемещаться быстрее по сравнению с большими зеркалами в традиционных гальванометрических сканерах, обеспечивая большие углы сканирования.

[0039] Фокусирующая линза 142 может включать фокусирующие линзы, известные для использования в лазерных головках для сварки и характеризующиеся разными фокусными длинами в диапазоне, например, от 100 мм до 1000 мм. В традиционных головках для сканирования лазерного луча используются многоэлементные сканирующие линзы, такие как линза F-theta, линза, выравнивающая кривизну поля, или телецентрическая линза, с намного большими диаметрами (например, линза диаметром 300 мм для луча диаметром 33 мм) для фокусировки луча в пределах большего поля обзора. Поскольку подвижные зеркала 132, 134 перемещают луч в пределах относительно небольшого поля обзора, большая многоэлементная сканирующая линза (например, линза F-theta) не требуется и, следовательно, не используется. Согласно одному иллюстративному варианту осуществления головки 110 для сварки в соответствии с настоящим изобретением плоско-выпуклая фокусирующая линза F300 диаметром 50 мм может использоваться для фокусировки луча, характеризующегося диаметром приблизительно 40 мм, для перемещения в пределах поля обзора размером приблизительно 15×5 мм. Использование меньшей фокусирующей линзы 142 также позволяет использовать дополнительные вспомогательные элементы, такие как воздушный нож и/или вспомогательные элементы для подачи газа, на конце головки 110 для сварки. Большие сканирующие линзы, необходимые для традиционных головок для сканирования лазерного луча, ограничивали возможность использования таких вспомогательных элементов.

[0040] Хотя иллюстративный вариант осуществления головки 110 для лазерной сварки предусматривает два подвижных зеркала 132, 134, также могут использоваться другие типы и количества исполнительных элементов для сканирования для обеспечения схемы вобуляции. Другие оптические компоненты также могут использоваться в головке 110 для лазерной сварки, такие как расщепитель луча для расщепления лазерного луча для обеспечения по меньшей мере двух пятен луча для сварки (например, с обеих сторон сварного шва). Дополнительные оптические компоненты также могут включать дифракционную оптику и могут быть расположены между коллиматором 122 и зеркалами 132, 134.

[0041] Защитное окно 146 может быть предусмотрено перед линзой 142 для защиты линзы и других оптических элементов от мусора, образующегося в процессе сварки. Головка 110 для лазерной сварки также может содержать вспомогательный элемент головки для сварки, такой как воздушный нож, для обеспечения высокоскоростного потока воздуха на защитном окне 146 или фокусирующей линзе 142 для удаления мусора, и/или вспомогательный элемент для подачи газа для доставки защитного газа соосно или со смещением от оси к свариваемому участку для подавления струи дыма, образующейся при сварке. Следовательно, головка 110 для лазерной сварки с подвижными зеркалами может использоваться с существующими вспомогательными элементами головки для сварки.

[0042] Согласно изображенному варианту осуществления система 150 ICI оптически соединена с головкой 110 для лазерной сварки, например, по технологической схеме после зеркал 132, 134. Система 150 ICI генерирует визуализирующий луч 152, который направляется по одной линии с обрабатывающим лучом 118. Фиксированное зеркало 144 может представлять собой дихроическое зеркало, которое отражает обрабатывающий луч 118 и позволяет визуализирующему лучу 152 проходить через него. Система 150 ICI содержит один или несколько исполнительных элементов для сканирования (не показаны) для перемещения визуализирующего луча 152 к одной или нескольким точкам измерения на свариваемом участке и по схеме вобуляции, что будет подробно описано ниже. В одном примере система 150 ICI включает систему IPG LDD-700 ICI, содержащую вспомогательную пару гальванометрических сканирующих зеркал, позволяющих размещать визуализирующий луч независимо от обрабатывающего луча. Согласно другим вариантам осуществления система 150 ICI может быть оптически присоединена по технологической схеме до зеркал 132, 134.

[0043] Изображенный вариант осуществления системы 100 лазерной сварки дополнительно предусматривает управляющую систему 160 для управления волоконным лазером 112, размещения подвижных зеркал 132, 134 и/или подвижных платформ 108, 114, например, в зависимости от зарегистрированных условий в головке 110 для сварки, определенного места расположения шва 104 и/или перемещения и/или положения лазерного луча 118. Управляющая система 160 также может контролировать и/или управлять операцией сварки за счет приема данных от системы 150 ICI, например, представляющих результаты измерения глубины вдоль свариваемого участка.

[0044] Управляющая система 160 может управлять волоконным лазером 112, например, за счет выключения лазера, изменения мощности лазера или корректировки любого другого корректируемого параметра лазера. Управляющая система 160 также может управлять параметрами лазера (например, мощностью лазера) в зависимости от перемещения или положения луча 118 без выключения лазера 112. Если одно из подвижных зеркал 132, 134 перемещает луч 118 за пределы диапазона или слишком медленно, управляющая система 160 может снижать мощность лазера для динамического управления энергией пятна луча, чтобы избежать повреждения от лазера. Управляющая система 160 может дополнительно управлять выбором лазерных лучей в многолучевом волоконном лазере.

[0045] Управляющая система 160 может управлять одним или обоими подвижными зеркалами 132, 134 для обеспечения перемещения с вобуляцией во время сварки, что подробнее описано ниже. Управляющая система 160 также может управлять исполнительными элементами для сканирования в системе 150 ICI для управления перемещениями и/или размещением визуализирующего луча 152 на свариваемом участке, как описано ниже. Управляющая система 160 также может содержать системы обработки данных для корректировки результатов измерения ICI. Управляющая система 160 может дополнительно содержать генератор записей для генерирования записей результатов измерения ICI и систему оценки качества для выполнения анализа качества сваренных деталей.

[0046] Управляющая система 160, таким образом, содержит средства управления лазером, управления вобуляцией, управления перемещением и управления ICI, работающие вместе для управления процессом сварки с вобуляцией и контроля процесса сварки с вобуляцией. Управляющая система 160 может содержать, например, аппаратное обеспечение (например, компьютер общего назначения или микроконтроллер) и программное обеспечение, известное для использования при управлении волоконными лазерами и гальванометрическими зеркалами. Может использоваться существующее программное обеспечение для гальванометрического управления, например, оно может быть модифицировано для обеспечения управления гальванометрическими зеркалами так, как описано в настоящем документе.

[0047] Система 100 лазерной сварки также может содержать вспомогательную измерительную систему 170, содержащую вспомогательные датчики, такие как фотодиоды, чувствительные к видимому и/или ИК-излучению, и/или камеры, некоторые из которых могут быть соединены с головкой 110 для сварки посредством оптических волокон. Вспомогательная измерительная система 170 может быть выполнена с возможностью измерения излучения процесса, например, в пределах спектрального диапазона от 100 нм до 20 мкм. Вспомогательная измерительная система 170 может содержать оптические элементы, такие как апертуры, линзы, сканирующие зеркала, оптические волокна (некоторые из которых могут быть соединены с обрабатывающим лазером или самой системой ICI), для выполнения пространственно локализованных измерений относительно обрабатывающего луча и/или измеряющего луча. Примеры вспомогательных датчиков описаны подробнее в патенте США №10124410, который включен в настоящий документ посредством ссылки. Один или несколько выводов из вспомогательной измерительной системы 170 могут использоваться для динамического сдвига визуализирующего луча от обрабатывающего луча на поверхности детали согласно положению обрабатывающего луча в пределах схемы вобуляции во время процесса сварки. Вспомогательная измерительная система 170 может быть выполнена с возможностью осуществления пространственно локализованного измерения в точке измерения, динамически сдвинутой от обрабатывающего луча на основании по меньшей мере одного вывода из системы ICI.

[0048] На фиг. 2A-2D изображены примеры циклических или повторяемых схем вобуляции, которые могут использоваться для выполнения ротационной сварки трением шва, вместе с иллюстративными сварными швами, образованными с помощью них. На фиг. 2A и 2B показана схема с круговым движением по часовой стрелке, на фиг. 2B показана линейная схема, на фиг. 2C показана схема с «восьмеркой», и на фиг. 2D показана схема с формой знака бесконечности. Хотя изображены некоторые схемы вобуляции, другие схемы вобуляции находятся в пределах объема настоящего изобретения, включая, без ограничения, спиральные схемы. Одним из преимуществ использования подвижных зеркал в головке 110 для лазерной сварки является возможность перемещения луча согласно ряду различных схем вобуляции.

[0049] На фиг. 3A и 3B изображено сравнение стандартного сварного шва со сварным швом, образованным с помощью схемы вобуляции. Системы и способы лазерной сварки, описанные в настоящем документе, могут использоваться для улучшения сварки с такими материалами, как титан, которые, как правило, трудно сваривать.

[0050] На фиг. 4 и 5 более подробно изображен иллюстративный вариант осуществления сканирующей головки 410 для лазерной сварки. Хотя показан один конкретный вариант осуществления, другие варианты осуществления головки для лазерной сварки, а также систем и способов, описанных в настоящем документе, находятся в пределах объема настоящего изобретения. Как показано на фиг. 4 и 5, головка 410 для лазерной сварки содержит коллимирующий модуль 420, модуль 430 вобуляции и основной модуль 440. Модуль 430 вобуляции содержит исполнительный элемент (элементы) для сканирования, такие как первое и второе подвижные зеркала, как описано выше, и он присоединен между коллимирующим модулем 420 и основным модулем 440.

[0051] Коллимирующий модуль 420 может содержать коллиматор (не показан) с фиксированной парой коллиматорных линз, известных для использования в лазерных головках для сварки. Согласно другим вариантам осуществления коллиматор может содержать другие конфигурации линз, например подвижные линзы, способные регулировать размер пятна луча и/или фокальную точку. Модуль 430 вобуляции может содержать первый и второй гальванометры (не показаны) для перемещения гальванометрических зеркал (не показаны) относительно различных перпендикулярных осей. Могут использоваться гальванометры, известные для использования в головках для сканирования лазерного луча. Гальванометры могут быть соединены с гальванометрическим контроллером (не показан). Гальванометрический контроллер может содержать аппаратное обеспечение и/или программное обеспечение для управления гальванометрами для управления перемещением зеркал и, следовательно, перемещением и/или размещением лазерного луча. Может использоваться известное программное обеспечение для гальванометрического управления, и оно может быть модифицировано для предоставления функциональных возможностей, описанных в настоящем документе, например, поиска шва, схем вобуляции и связи с лазером. Основной модуль 440 может содержать фиксированное зеркало (не показано), которое перенаправляет луч, принятый от модуля 430 вобуляции, к фокусирующей линзе, а затем к детали. Система ICI может быть соединена, например, с основным модулем 440, и фиксированное зеркало в основном модуле 440 может представлять собой дихроическое зеркало, позволяющее отраженному визуализирующему лучу проходить назад через него в систему ICI, что будет подробно описано ниже.

[0052] На фиг. 4 и 5 показаны собранная головка 410 для лазерной сварки с каждым из модулей 420, 430, 440, соединенных друг с другом и излучающих сфокусированный луч 418. Лазерный луч, входящий в коллимирующий модуль 420, подвергается коллимации, и коллимированный луч направляется в модуль 430 вобуляции. Модуль 430 вобуляции перемещает коллимированный луч с использованием зеркал и направляет перемещающийся коллимированный луч к основному модулю 440. Основной модуль 440 затем фокусирует перемещающийся луч и сфокусированный луч 418 направляется к детали (не показана).

[0053] На фиг. 6 показан пример системы 650 ICI, содержащей конфигурацию интерферометра и использующей низкокогерентную интерферометрию для контроля системы для сварки с вобуляцией, как описано выше. В изображенном варианте осуществления используется интерферометр Майкельсона; однако системы ICI с другими конфигурациями интерферометрии, например, интерферометр Маха-Цендера, также могут использоваться с системой для сварки с вобуляцией и они находятся в пределах объема настоящего изобретения.

[0054] Система 650 ICI содержит источник 652 визуализирующего луча для генерирования одного или нескольких визуализирующих лучей 652 и расщепитель/объединитель 654 для расщепления визуализирующего луча (лучей) 652 таким образом, что по меньшей мере один компонент 652a визуализирующего луча направляется в сторону детали 602 (т.е. применяется к отводу 656 для получения образца) и по меньшей мере один компонент 652b визуализирующего луча направляется в сторону эталонного зеркала 657 (т.е. применяется к эталонному отводу 658). Согласно изображенному варианту осуществления компонент 652a визуализирующего луча, направленный в сторону детали 602, проходит через дихроическое зеркало 644, которое отражает обрабатывающий луч 618, используемый для осуществления сварки с вобуляцией. Другие объединяющие оптические элементы также могут использоваться для объединения компонента 652a визуализирующего луча с обрабатывающим лучом 618, при этом позволяя отраженному компоненту 652a визуализирующего луча проходить назад в сторону объединителя 654.

[0055] Компоненты визуализирующего луча, отраженные от детали 602 и эталонного зеркала 657, затем объединяются посредством расщепителя/объединителя 654 для предоставления объединенного сигнала в качестве интерферометрического вывода. Система 650 ICI дополнительно содержит детектор 655 сигналов, например, высокоскоростной спектральный детектор, для приема и обнаружения объединенного сигнала от отраженных компонентов 652a, 652b визуализирующего луча с получением интерферограмма из интерферометрического вывода. Интерферограмма может быть передана на устройство 661 обработки интерферограмм для обработки интерферограммы и вычисления результатов измерения (например, результатов измерения глубины) из нее. Устройство 661 обработки интерферограмм может быть частью системы 650 ICI или управляющей системы 160, показанной на фиг. 1.

[0056] Согласно этому варианту осуществления система 650 ICI дополнительно содержит один или несколько исполнительных элементов 659 для сканирования визуализирующего луча, таких как 2-осевой гальванометрический сканер или другие активные отклоняющие устройства, для сканирования компонента 652a визуализирующего луча независимо от обрабатывающего луча 618. Исполнительные элементы 659 для сканирования могут использоваться, например, для сканирования компонента 652a визуализирующего луча так, чтобы он оставался по существу выровненным с обрабатывающим лучом 618 при его перемещении по схеме вобуляции. Исполнительные элементы 659 для сканирования также могут использоваться для сканирования компонента 652a визуализирующего луча в различных схемах сканирования, охватывающих схему вобуляции обрабатывающего луча 618, что будет подробно описано ниже. Согласно другим вариантам осуществления система 650 ICI может содержать несколько отводов 656 для получения образца и/или несколько эталонных отводов 658. Например, несколько эталонных отводов 658 с разными длинами оптического пути могут использоваться для учета изменений в длине оптического пути при сканировании компонента 652a визуализирующего луча.

[0057] На фиг. 7 показан и описан способ контроля сварка с вобуляцией с использованием ICI. Способ предусматривает направление 710 по меньшей мере одного обрабатывающего луча (например, обрабатывающего луча 118, 618) и по меньшей мере одного визуализирующего луча (например, визуализирующего луча 152, 652a) от системы ICI к свариваемому участку. Обрабатывающий луч перемещают 712 по схеме вобуляции на свариваемом участке, например, как описано выше. Визуализирующий луч перемещают 714 по меньшей мере частично независимо от обрабатывающего луча к одной или нескольким точкам измерения на свариваемом участке, в том числе, например, на схеме вобуляции. Результаты измерения ICI получают 716 из одной или нескольких точек измерения при перемещении обрабатывающего луча по схеме вобуляции. Визуализирующий луч можно перемещать для получения результатов измерения ICI в разных точках, что позволяет оценивать различные аспекты сварки с вобуляцией, в том числе, например, характеристики замочной скважины и/или ванны расплава, что подробнее описано ниже. Визуализирующий луч также могут перемещать вдоль того же пути вобуляции и по существу выровненным с обрабатывающим лучом. Колебание или вобуляция визуализирующего луча также может осуществляться локально в одной или нескольких точках измерения.

[0058] Результаты измерения ICI также могут использоваться для управления процессом сварки с вобуляцией, например, за счет корректировки одного или нескольких параметров обработки и/или перемещения с вобуляцией обрабатывающего луча. Примеры управления включают управление с обратной связью, например, как описано в патентах США №8822875, 9757817 и 10124410, которые находятся в совместном владении с этой заявкой и полностью включены в настоящий документ посредством ссылки.

[0059] Как показано на фиг. 8 и 9, один вариант осуществления контроля процесса сварки с вобуляцией с использованием ICI предусматривает перемещение визуализирующего луча 152 для растрового сканирования свариваемого участка по схеме сканирования по множеству точек измерения, охватывающей схему вобуляции, с образованием карты глубины свариваемого участка. В одном примере вобуляция обрабатывающего луча 118 осуществлялась по круговой схеме, и его перемещали в направлении 3 сварки для выполнения линейных валиков, наплавленных на пластину, в образцах из нержавеющей стали (304). Во время каждой сварки осуществлялось растровое сканирование измеряющего луча ICI или визуализирующего луча по схеме квадратной сетки размером 1,5 на 1,5 мм с центром по оси обрабатывающего луча (в неподвижном состоянии). Результаты измерения глубины от каждой точки в схеме сетки объединяли с образованием асинхронных трехмерных изображений свариваемого участка. Параметры процесса поддерживали постоянными согласно таблице 1 ниже, за исключением диаметра схемы вобуляции, который варьировал от 0 мкм (эквивалентно сварному шву с неподвижной оптикой) до 500 мкм. Трехмерные изображения последовательных сварных швов объединяли за счет вычисления средней глубины в каждой точке в системе координат (x,y) для построения репрезентативной глубины поверхности материала, включая исходную сталь, замочную скважину и ванну расплава.

Таблица 1: параметры процесса для экспериментов с формой замочной скважины.

[0060] На фиг. 9 показаны карты усредненной глубины для сварных швов в нержавеющей стали с переменными диаметрами вобуляции (например, без вобуляции, 100 мкм, 200 мкм, 300 мкм, 400 мкм и 500 мкм), причем направление сварки проходит справа налево на изображениях. Каждая карта представляет собой комбинацию из пяти последовательных трехмерных изображений, полученных во время разных операций сварки с идентичными параметрами. Качественное изменение карты глубины можно наблюдать между диаметрами вобуляции 100 мкм и 200 мкм. Для сварки с фиксированным лучом и для луча с вобуляцией диаметром 100 мкм в результате процесса получали локализованную замочную скважину, углубленную в центре изображения.

[0061] При диаметре 200 мкм и более ванна расплава начинает входить в центр схемы вобуляции (например, как указано измеренными глубинами, аналогичными поверхности материала). При превышении этого диаметра более глубокие измерения замочной скважины попадают в кольцевое распределение. В этом режиме замочная скважина описывает круговую схему в пределах большей ванны расплава, следуя за обрабатывающим лучом во время его движения. Другими словами, увеличение диаметра вобуляции до сфокусированного диаметра обрабатывающего луча привело к переходу распределения глубины замочной скважины от одной локализованной области замочной скважины к вращающейся замочной скважине с высоким центральным участком расплава, выровненным с поверхностью материала.

[0062] Эти результаты интуитивно понятны, если учесть диаметр обрабатывающего луча. Для этих экспериментов номинальный диаметр луча 1/e∧2 в фокусе составлял 200 мкм. При увеличении диаметра вобуляции для соответствия диаметру луча, больше не существует заметной области перекрытия интенсивности в центре на протяжении каждого оборота обрабатывающего луча. Это приводит к дефициту давления отдачи при испарении на оси процесса по сравнению со схемами вобуляции меньшего диаметра, и заставляет замочную скважину переходить к отчетливому вращательному движению. Для диаметров вобуляции, которые меньше диаметра луча, распределение глубины замочной скважины более похоже на таковое для замочной скважины с фиксированным лучом. В этом режиме все еще может происходить небольшое вращение замочной скважины вслед за обрабатывающим лучом, что не будет видно на изображениях, показанных на фиг. 9. Это может повлиять на динамические свойства ванны расплава и общую стабильность процесса таким образом, который невозможен при использовании луча большего диаметра с эквивалентным усредненным по времени распределением интенсивности.

[0063] Как показано на фиг. 10-12, другой вариант осуществления контроля процесса сварки с вобуляцией с использованием ICI предусматривает перемещение визуализирующего луча 152 ICI к одной или нескольким фиксированным точкам вдоль схемы вобуляции для получения фиксированных результатов измерения ICI в точке (точках). В одном примере вобуляция обрабатывающего луча 118 осуществлялась с помощью круговой схемы вобуляции, и он перемещался в направлении 3 сварки для получения линейных валиков, наплавленных на пластину, в меди (110) с целью наблюдения и сравнения стабильности колебаний глубины замочной скважины в определенных фиксированных точках в пределах схемы вобуляции. Результаты измерения замочной скважины получали непрерывно в фиксированных точках по схеме вобуляции в течение всей продолжительности каждой операции сварки. Различные положения измерения были исследованы во время последовательных операций сварки с идентичными параметрами в соответствии с таблицей 2 ниже.

Таблица 2: параметры процесса при стабильной замочной скважине в фиксированных точках.

[0064] В этом примере статичные результаты измерения глубины ICI получали в четырех основных точках (например, 152a-d) вокруг круговой схемы вобуляции. Две точки (например, 152a, 152b) вдоль оси, параллельной направлению сварки, называются передней (152a) и задней (152b), и две точки (например, 152c, 152d) вдоль оси, перпендикулярной направлению 3 сварки, также называются быстрой (152c) и медленной (152d). Движение обрабатывающего луча в сочетании со скоростью перемещения головки относительно детали создает асимметрию в локальной скорости перемещения луча между быстрой и медленной сторонами схемы вобуляции. Исходя из параметров вобуляции, окружная скорость обрабатывающего луча в системе отсчета обрабатывающей головки составила 785 мм/с. На быстрой стороне схемы вобуляции обрабатывающий луч перемещался со скоростью 835 мм/с в прямом направлении 3 сварки (относительно материала), в то время как на медленной стороне схемы вобуляции луч перемещался со скоростью 735 мм/с в направлении задней части сварного шва.

[0065] Данные о глубине, полученные таким образом, включают результаты измерения со дна замочной скважины, когда обрабатывающий луч 118 пересекает измеряющий луч (152a-d), и результаты измерения с поверхности ванны расплава в другое время. Данные о глубине были сокращены до набора минимумов замочной скважины путем поиска локального минимума в пределах каждого ожидаемого интервала пересечения двух лучей. На фиг. 11 показаны итоговые глубины замочной скважины для всех четырех точек измерения (т.е. переднего, заднего, медленного и быстрого краев схемы вобуляции) во время создания различных валиков, наплавленных на пластину, в меди с идентичными параметрами. На фиг. 12 показаны средние глубины и стандартные отклонения для каждой из этих точек измерения в основных точках круговой схемы вобуляции.

[0066] Каждый из четырех наборов результатов измерения глубины на фиг. 11 отображает его собственные характеристические признаки глубины и стабильности. Передние и задние результаты измерения демонстрируют заметную разницу в глубине провара (например, приблизительно 400 мкм). Когда замочная скважина перемещается по заднему краю схемы вобуляции (ближайшему к большей части объема расплава), она достигает большей глубины провара, чем на переднем краю схемы. Медленные и быстрые края схемы различаются как по глубине, так и по стабильности. Согласно наблюдениям медленный край схемы вобуляции достигает в среднем большей глубины, чем быстрый край схемы. Этот увеличенный провар на медленном краю сопровождается большей вариабельностью результатов измерений глубины по сравнению с другими точками измерения. Более глубокие «пики», наблюдаемые в данных быстрого края, согласуются с тем, что это наименее стабильный участок траектории вращения замочной скважины для параметров, протестированных в данном случае. В дополнение к различиям в поверхностной скорости обрабатывающего луча между медленной и быстрой сторонами схемы вобуляции, эта асимметрия также может быть частично связана с динамическими свойствами расплава, вызванными эффектом перемешивания движущейся замочной скважины.

[0067] Как показано на фиг. 13-15, дополнительный вариант осуществления контроля процесса сварки с вобуляцией с использованием ICI предусматривает перемещение визуализирующего луча 152 вдоль схемы вобуляции в направлении, противоположном направлению перемещения обрабатывающего луча 118, и синхронно с периодом вобуляции. В одном примере вобуляция обрабатывающего луча 118 осуществлялась с помощью круговой схемы, и он перемещался в направлении 3 сварки для получения линейных валиков, наплавленных на пластину, в меди (110) и алюминии (6061) для оценки вариации глубины замочной скважины в пределах схемы вобуляции. Параметры сварки поддерживали постоянными для каждого материала, за исключением скорости сварки, которая менялась, как указано в таблице 3 ниже. Измеряющий луч ICI или визуализирующий луч 152 были повернуты в противоположные стороны относительно обрабатывающего луча 118, что приводило к множественным пересечениям замочной скважины и измеряющего луча в течение периода вобуляции.

Таблица 3: параметры процесса при изменениях глубины замочной скважины в пределах схемы вобуляции.

Медь: 3000 Вт

[0068] Полученная информация о глубине включает результаты измерения замочной скважины (когда лучи выровнены) и поверхности ванны расплава (когда лучи находятся в разных точках вокруг пути вобуляции). Измеряющий и обрабатывающий лучи встречаются через равные промежутки, определяемые их соответствующими частотами вращения, в данном документе называемые «интервалом пересечения». Набор минимумов замочной скважины был извлечен из каждого набора данных о глубине путем поиска локального минимума в пределах каждого ожидаемого интервала пересечения. На фиг. 14 показаны глубины замочной скважины, измеренные с передней, задней, левой и правой точек схемы вобуляции во время создания различных валиков, наплавленных на пластину, в меди, где каждая точка в схеме вобуляции характеризуется разными характеристиками глубины и стабильности.

[0069] Затем эти минимумы замочной скважины были построены как функция полярного угла вокруг оси процесса. Значения глубины были разделены на интервалы в 10 градусов вокруг круговой схемы вобуляции, и были рассчитаны среднее значение и стандартное отклонение для каждого интервала. Чтобы помочь охарактеризовать величину изменения замочной скважины, а также ориентацию экстремумов глубины замочной скважины относительно направления сварки, для каждого набора глубин была подобрана синусоида с использованием только фазы и амплитуды в качестве свободных переменных. На фиг. 15 показана средняя глубина провара минимумов замочной скважины в зависимости от угла поворота вокруг схемы вобуляции для сварных швов в меди и алюминии при различных скоростях сварки. Среднее значение провара в каждом случае приведено в соответствие с синусоидой, чтобы помочь оценить как степень вариабельности глубины, так и ориентацию экстремумов глубины провара относительно направления движения сварки. На каждом графике направление назад отмечено пунктирной линией под углом 180 градусов, медленная сторона схемы вобуляции находится под углом 90 градусов, а быстрая сторона - под углом 270 градусов.

[0070] На основании результатов, показанных на фиг. 15, два разных эффекта могут оказывать влияние на глубину замочной скважины в разных точках вокруг схемы вобуляции. Первый эффект предполагает изменение глубины замочной скважины в зависимости от скорости перемещения обрабатывающего луча по поверхности материала. По отдельности этот эффект будет иметь тенденцию смещать экстремумы глубины замочной скважины в сторону медленных и быстрых краев схемы вобуляции, где возникают максимальная и минимальная скорости перемещения обрабатывающего луча. Второй эффект предполагает изменение глубины замочной скважины в зависимости от температуры материала, на которую влияет близость к большей части объема расплава (который следует за процессом). Теоретически, как только сварка продлится достаточно долго для того, чтобы ванна расплава полностью сформировалась, материал, на который падает обрабатывающий луч на заднем краю схемы вобуляции, должен иметь более высокую температуру, чем на переднем краю.

[0071] На основании результатов, показанных на фиг. 15, как для алюминия, так и для меди, экстремумы глубины, по-видимому, возникают по направлению к передней/задней оси схемы вобуляции. Это согласуется с тем, что близость к заднему объему расплава действует как доминирующий эффект на глубину замочной скважины в пределах схемы вобуляции. Все же можно было бы ожидать некоторого отклонения от медленной или быстрой стороны схемы вобуляции на основе эффектов поверхностной скорости. Такая тенденция, по-видимому, присутствует в медных сварных швах, причем все они демонстрируют смещение максимума глубины примерно на 20 градусов в сторону медленной стороны схемы вобуляции. Результаты по алюминию не демонстрируют последовательной тенденции к медленным или быстрым краям, но данные о глубине по алюминию были заметно более шумными, чем данные по меди, и это могло вызвать несогласованность в положении подобранных экстремумов глубины. В случае этого конкретного процесса в алюминии преобладающее изменение глубины замочной скважины, по-видимому, происходит между передним и задним краями схемы вобуляции.

[0072] Хотя примеры схем сканирования визуализирующего луча описаны выше, возможны другие схемы сканирования визуализирующего луча, находящиеся в пределах объема настоящего изобретения.

[0073] В дополнительных вариантах осуществления процесс сварки с вобуляцией может контролироваться с использованием системы ICI за счет перемещения визуализирующего луча в направлении обрабатывающего луча и синхронно с периодом вобуляции. Визуализирующий луч может перемещаться в направлении обрабатывающего луча, но независимо от обрабатывающего луча, например, для обеспечения динамического управления сдвигом и/или для обеспечения циклической корректировки выравнивания. Визуализирующий луч может быть выровнен по существу соосно с обрабатывающим лучом или может быть выровнен так, чтобы отставать от обрабатывающего луча, для контроля характеристик, которые отстают от обрабатывающего луча, например, на величину, связанную со скоростью обработки. Как описано выше, в некоторых схемах вобуляции скорость обработки изменяется циклически вокруг схемы вобуляции. Например, в круговой схеме вобуляции есть медленная сторона и быстрая сторона схемы вобуляции, и, таким образом, на желаемое выравнивание визуализирующего луча может повлиять, когда лучи движутся вдоль круговой схемы вобуляции.

[0074] Для обеспечения циклической корректировки выравнивания управляющая система может быть запрограммирована таким образом, чтобы исполнительный элемент (элементы) для сканирования визуализирующего луча перемещал визуализирующий луч относительно обрабатывающего луча для корректировки выравнивания визуализирующего луча относительно обрабатывающего луча по меньшей мере частично на основании положения лучей на схеме вобуляции. Например, в круговой схеме вобуляции выравнивание может изменяться циклически для медленной стороны и быстрой стороны. Циклическая корректировка выравнивания также может быть основана на других параметрах, таких как скорость обработки, тип материала и толщина материала.

[0075] Согласно некоторым вариантам осуществления управляющая система системы лазерной сварки, которая описана в настоящем документе, может быть запрограммирована так, чтобы обеспечивать динамическое управление сдвигом визуализирующего луча на основании одного или нескольких других факторов или параметров. Эти факторы или параметры включают, без ограничения: положение обрабатывающего луча в пределах его схемы вобуляции; схема вобуляции обрабатывающего луча (например, геометрию вобуляции, амплитуду вобуляции и/или период вобуляции); геометрию детали; справочную таблицу, содержащую параметры сдвига на основании параметров материала и процесса сварки; термомеханические модели сварки; результаты измерения ICI предыдущих процессов сварки; предыдущие результаты измерения ICI в том же процессе сварки; по меньшей мере один компонент вектора мгновенной скорости обрабатывающего луча относительно материала; криволинейный путь сварки по материалу; и одну или несколько корректировок системы доставки лазерного луча (например, корректировки поля хроматической аберрации, корректировки поля фокальной плоскости, корректировки поля размера пятна и/или корректировки формирования луча). Альтернативно или дополнительно результаты измерения ICI также могут корректироваться (например, с использованием систем обработки данных) на основании одного или нескольких из вышеуказанных факторов или параметров, например, для сглаживания результатов измерения ICI и обеспечения единообразия в процессе сварки.

[0076] Системы и способы, описанные в настоящем документе, могут использоваться для контроля профиля провара сварного шва. В одном примере система ICI может сканировать визуализирующий луч поперек направления сварного шва в различных точках вдоль сварного шва (например, с использованием растрового сканирования) для получения указания профиля провара, поперечного направлению сварного шва в этих точках. В другом примере система ICI может сканировать визуализирующий луч вдоль направления сварного шва, чтобы произвести указание профиля провара сварного шва вдоль направления сварного шва в различных точках вдоль сварного шва. В дополнительном примере система ICI может сканировать визуализирующий луч для получения указания профиля провара по виртуальному поперечному сечению, определяемому произвольной геометрической поверхностью. Управляющая система может быть выполнена с возможностью регулировки мощности лазера на основании результатов измерения провара сварного шва от системы ICI в более чем одной точке во время цикла вобуляции. В частности, управляющая система может быть выполнена с возможностью регулирования мощности лазера, чтобы уменьшить вариацию провара сварного шва в течение цикла вобуляции. Как упомянуто выше, результаты измерения ICI могут быть скорректированы на основании одного или нескольких дополнительных факторов или параметров, например, чтобы гарантировать, что глубины сварного шва при вобуляции дают одинаковую глубину для обеспечения качества и/или что валик сварного шва, полученный вобуляцией, не смещается.

[0077] В дополнительных вариантах осуществления управляющая система может корректировать обработку на основании выходных данных измерения детали из системы ICI. Управляющая система может быть выполнена, например, с возможностью регулировки схемы вобуляции обрабатывающего луча на основании выходных данных измерения детали до обработки и/или выходных данных измерения детали после обработки из системы ICI.

[0078] Система сварки может также управлять перемещением измеряющего луча относительно обрабатывающего луча другими способами. Если система ICI соединена по технологической схеме до исполнительных элементов для сканирования в головке для вобуляции, например, управляющая система может быть запрограммирована для перемещения исполнительных элементов для сканирования визуализирующего луча комплементарно к исполнительным элементам для сканирования обрабатывающего луча и синхронно, вследствие чего визуализирующий луч эффективно отделяется от схемы вобуляции обрабатывающего луча на поверхности детали. Альтернативно или дополнительно управляющая система может быть запрограммирована для переключения исполнительных элементов для сканирования обрабатывающего луча между их схемой вобуляции и фиксированным положением для достижения результатов измерения ICI поверхности детали, которые отделены от схемы вобуляции. Управляющая система также может быть запрограммирована на запуск измерений системы ICI, так что они будут синхронизированы по времени с циклом вобуляции.

[0079] Одно из основных преимуществ сварки с вобуляцией заключается в ее благоприятном влиянии на качественное соединение разнородных металлов, таких как комбинации обычных технических сплавов меди, алюминия, стали, нержавеющей стали, титана и различных их версий с покрытием или гальваническим покрытием. Соединение разнородных металлов находит применение в различных областях применения, включая, без ограничения, электрифицированные транспортные системы (например, автомобили, поезда и самолеты).

[0080] После того как эффективные средства измерения глубины провара и/или динамические свойства процесса заданы с использованием головки для вобуляции и системы ICI, результаты измерения ICI могут иметь конкретное использование в качестве заменителя для степени смешивания материалов, составляющих сварное соединение. Например, при сварке внахлест меди и алюминия недостаточное смешивание приводит к неудовлетворительному механическому и электрическому соединению. Слишком сильное смешивание вызывает охрупчивание из-за значительного присутствия интерметаллических фаз. С помощью наблюдения ICI и/или управления процессом соединения на основе ICI, эти аспекты металлургии сварного шва могут контролироваться для обеспечения качества и/или регулироваться, чтобы компенсировать изменения в производственном процессе, исходном материале и окружающей среде. Этому процессу способствует предпусковая калибровка и сравнение с металлургическим анализом.

[0081] Соответственно, встроенная когерентная визуализация (ICI) может успешно использоваться для контроля сварки с вобуляцией даже со сложными схемами вобуляции, сформированными обрабатывающим лазером. Используя различные методы для перемещения визуализирующего луча в разные точки измерения, можно контролировать различные аспекты сварки с вобуляцией, включая глубину и стабильность замочной скважины, а также образование ванны расплава.

[0082] Хотя в настоящем документе были описаны принципы настоящего изобретения, специалисты в данной области техники должны понимать, что это описание приведено только в качестве примера, а не в качестве ограничения объема настоящего изобретения. Другие варианты осуществления предусмотрены в объеме настоящего изобретения в дополнение к иллюстративным вариантам осуществления, показанным и описанным в настоящем документе. Модификации и замены, выполненные специалистом в данной области техники, считаются находящимися в пределах объема настоящего изобретения, которое не должно быть ограничено за исключением следующей формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ВИЗУАЛИЗАЦИИ РАСПРЕДЕЛЕНИЯ ЛАЗЕРНОЙ ЭНЕРГИИ, ОБЕСПЕЧИВАЕМОГО РАЗНЫМИ РИСУНКАМИ СКАНИРОВАНИЯ В БЛИЖНЕЙ ЗОНЕ | 2019 |

|

RU2798278C2 |

| ЛАЗЕРНАЯ СВАРОЧНАЯ ГОЛОВКА С ДВУМЯ ПОДВИЖНЫМИ ЗЕРКАЛАМИ, НАПРАВЛЯЮЩИМИ ЛАЗЕРНЫЙ ПУЧОК, И СИСТЕМА И СПОСОБЫ ЛАЗЕРНОЙ СВАРКИ, В КОТОРЫХ ОНА ИСПОЛЬЗУЕТСЯ | 2016 |

|

RU2711996C2 |

| СПОСОБ И СИСТЕМЫ ДЛЯ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЙ В КОГЕРЕНТНОМ ИЗЛУЧЕНИИ И УПРАВЛЕНИЯ С ОБРАТНОЙ СВЯЗЬЮ ДЛЯ МОДИФИКАЦИИ МАТЕРИАЛОВ | 2018 |

|

RU2760694C2 |

| СПОСОБ ДВУХЛУЧЕВОЙ ЛАЗЕРНОЙ СВАРКИ | 2016 |

|

RU2639200C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ И СИСТЕМА ДЛЯ СВАРКИ С ИСПОЛЬЗОВАНИЕМ ЭНЕРГЕТИЧЕСКОГО ЛУЧА | 2017 |

|

RU2758425C2 |

| ГОЛОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ | 2007 |

|

RU2404036C2 |

| Способ лазерной очистки поверхности | 2017 |

|

RU2668619C1 |

| Устройство для лазерной сварки | 2020 |

|

RU2763703C1 |

Изобретение относится к лазерной системе обработки материала и способу контроля процесса лазерной сварки и может использоваться для обработки материала, где осуществляется вобуляция или колебание лазерного или другого энергетического луча во время обработки, включая аддитивное производство, маркировку и удаление материала. По меньшей мере один обрабатывающий луч в процессе сварки перемещается по схеме вобуляции на обрабатываемом участке детали. Система встроенной когерентной визуализации (ICI) перемещает визуализирующий луч по меньшей мере частично независимо от обрабатывающего луча к одной или нескольким точкам измерения на схеме вобуляции и получает результаты измерения ICI (например, результаты измерения глубины) в этих точках. Результат (результаты) измерения ICI могут использоваться, например, для оценки характеристики замочной скважины и/или ванны расплава во время процесса сварки. Технический результат состоит в улучшении стабильности процесса сварки различных материалов и повышении качества сварки за счет уменьшения разбрызгивания и пористости и контроля геометрии сварного шва. 2 н. и 39 з.п. ф-лы, 15 ил., 3 табл.

1. Лазерная система обработки материала, содержащая:

источник луча для модификации материала для генерирования обрабатывающего луча;

обрабатывающую головку, соединенную с источником луча для модификации материала и содержащую по меньшей мере один исполнительный элемент для сканирования обрабатывающего луча, предназначенный для направления и перемещения обрабатывающего луча согласно схеме вобуляции по меньшей мере по одной оси на обрабатываемом участке детали;

систему встроенной когерентной визуализации (ICI), оптически соединенную с обрабатывающей головкой, при этом система ICI содержит по меньшей мере один исполнительный элемент для сканирования визуализирующего луча, предназначенный для размещения визуализирующего луча по меньшей мере частично независимо от обрабатывающего луча; и

управляющую систему для управления по меньшей мере источником луча для модификации материала, исполнительным элементом для сканирования обрабатывающего луча и исполнительным элементом для сканирования визуализирующего луча, причем управляющая система запрограммирована так, чтобы обеспечивать сканирование обрабатывающей головкой обрабатывающего луча по схеме вобуляции, при этом управляющая система запрограммирована так, чтобы обеспечивать перемещение визуализирующего луча исполнительным элементом для сканирования визуализирующего луча к множеству точек измерения на обрабатываемом участке в соответствии со схемой вобуляции.

2. Лазерная система обработки материала по п. 1, в которой обрабатывающая головка представляет собой головку для сварки, предназначенную для направления и перемещения обрабатывающего луча согласно схеме вобуляции на свариваемом участке.

3. Лазерная система обработки материала по п. 1, в которой источник луча для модификации материала представляет собой волоконный лазер.

4. Лазерная система обработки материала по п. 1, дополнительно содержащая по меньшей мере одну подвижную платформу для поступательного перемещения по меньшей мере одного из обрабатывающей головки и детали друг относительно друга при перемещении обрабатывающего луча по схеме вобуляции на детали.

5. Лазерная система обработки материала по п. 1, в которой система ICI оптически соединена с обрабатывающей головкой по технологической схеме после по меньшей мере одного исполнительного элемента для сканирования обрабатывающего луча.

6. Лазерная система обработки материала по п. 5, в которой управляющая система запрограммирована таким образом, чтобы обеспечивать перемещение визуализирующего луча исполнительным элементом для сканирования визуализирующего луча вдоль схемы вобуляции в направлении, противоположном направлению перемещения обрабатывающего луча и синхронно со схемой вобуляции.

7. Лазерная система обработки материала по п. 5, в которой управляющая система запрограммирована таким образом, чтобы обеспечивать перемещение визуализирующего луча исполнительным элементом для сканирования визуализирующего луча вдоль схемы вобуляции в направлении обрабатывающего луча и синхронно со схемой вобуляции.

8. Лазерная система обработки материала по п. 1, в которой система ICI оптически соединена с головкой для сварки по технологической схеме до по меньшей мере одного исполнительного элемента для сканирования обрабатывающего луча.

9. Лазерная система обработки материала по п. 1, в которой управляющая система запрограммирована таким образом, чтобы обеспечивать перемещение визуализирующего луча исполнительным элементом для сканирования визуализирующего луча, вследствие чего визуализирующий луч сканирует обрабатываемый участок по схеме сканирования, по меньшей мере частично охватывающей схему вобуляции.

10. Лазерная система обработки материала по п. 1, в которой управляющая система выполнена с возможностью управления исполнительным элементом для сканирования обрабатывающего луча для корректировки по меньшей мере одного из геометрии вобуляции, периода вобуляции, скорости вобуляции и амплитуды вобуляции в ответ на результаты измерения от системы ICI.

11. Лазерная система обработки материала по п. 1, в которой управляющая система выполнена с возможностью управления мощностью обрабатывающего луча в ответ на результаты измерения от системы ICI.

12. Лазерная система обработки материала по п. 1, в которой исполнительный элемент для сканирования обрабатывающего луча выполнен с возможностью перемещения обрабатывающего луча с максимальным смещением луча на детали ± 30 мм.

13. Лазерная система обработки материала по п. 1, в которой исполнительный элемент для сканирования обрабатывающего луча выполнен с возможностью перемещения обрабатывающего луча на максимальное угловое смещение луча ± 5° для обеспечения амплитуды вобуляции.

14. Лазерная система обработки материала по п. 1, в которой по меньшей мере один исполнительный элемент для сканирования обрабатывающего луча и по меньшей мере один исполнительный элемент для сканирования визуализирующего луча выбраны из группы, состоящей из гальванометрических сканирующих зеркал, многоугольных сканирующих зеркал, сканирующих зеркал на основе MEMS, пьезоэлектрических сканирующих зеркал и устройств сканирования луча на основе дифракции.

15. Лазерная система обработки материала по п. 1, в которой управляющая система запрограммирована таким образом, чтобы обеспечивать перемещение визуализирующего луча исполнительным элементом для сканирования визуализирующего луча, чтобы визуализирующий луч был динамически сдвинут от обрабатывающего луча на поверхности детали согласно положению обрабатывающего луча в пределах схемы вобуляции.

16. Лазерная система обработки материала по п. 1, дополнительно содержащая вспомогательную измерительную систему, выполненную с возможностью измерения излучения процесса.

17. Лазерная система обработки материала по п. 16, в которой вспомогательная измерительная система выполнена с возможностью измерения излучения процесса в пределах спектрального диапазона от 100 нм до 1 мм.

18. Лазерная система обработки материала по п. 16, в которой вспомогательная измерительная система содержит оптические элементы для выполнения пространственно локализованного измерения относительно обрабатывающего луча.

19. Лазерная система обработки материала по п. 18, в которой вспомогательная измерительная система выполнена с возможностью осуществления пространственно локализованного измерения в точке измерения, динамически сдвинутой от обрабатывающего луча на основании по меньшей мере одного вывода из системы ICI.

20. Лазерная система обработки материала по п. 16, в которой вспомогательная измерительная система содержит оптические элементы для выполнения пространственно локализованного измерения относительно визуализирующего луча.

21. Лазерная система обработки материала по п. 16, в которой управляющая система запрограммирована таким образом, чтобы обеспечивать перемещение визуализирующего луча исполнительным элементом для визуализирующего луча, чтобы визуализирующий луч был динамически сдвинут от обрабатывающего луча на основании по меньшей мере одного вывода вспомогательной измерительной системы.

22. Способ контроля процесса лазерной сварки, включающий:

направление обрабатывающего луча и по меньшей мере одного визуализирующего луча от системы встроенной когерентной визуализации (ICI) к свариваемому участку детали;

перемещение обрабатывающего луча по схеме вобуляции на свариваемом участке детали;

перемещение по меньшей мере одного визуализирующего луча по меньшей мере частично независимо от обрабатывающего луча к множеству точек измерения на свариваемом участке; и

получение результатов измерения ICI из множества точек измерения при перемещении обрабатывающего луча по схеме вобуляции.

23. Способ по п. 22, в котором дополнительно осуществляют поступательное перемещение по меньшей мере одного из обрабатывающего луча и детали друг относительно друга при перемещении обрабатывающего луча по схеме вобуляции на свариваемом участке.

24. Способ по п. 22, в котором перемещение визуализирующего луча предусматривает сканирование визуализирующего луча независимо от обрабатывающего луча в схеме сканирования ICI по свариваемому участку детали, причем схема сканирования ICI по меньшей мере частично охватывает схему вобуляции.

25. Способ по п. 24, в котором получение результатов измерения ICI предусматривает получение результатов измерения глубины в точках в схеме сканирования ICI, и дополнительно предусматривает объединение результатов измерения глубины с образованием трехмерного изображения свариваемого участка.

26. Способ по п. 24, в котором сканирование предусматривает растровое сканирование.

27. Способ по п. 22, в котором перемещение визуализирующего луча предусматривает колебание измеряющего луча локально вокруг по меньшей мере части схемы вобуляции.

28. Способ по п. 22, в котором перемещение визуализирующего луча предусматривает перемещение визуализирующего луча независимо от обрабатывающего луча к множеству фиксированных точек измерения на схеме вобуляции, причем получение результатов измерения ICI предусматривает получение результатов измерения глубины в фиксированных точках измерения при перемещении обрабатывающего луча по схеме вобуляции.

29. Способ по п. 28, в котором по меньшей мере одна фиксированная точка измерения предусматривает четыре точки измерения вокруг схемы вобуляции, в том числе переднюю точку измерения, заднюю точку измерения, быструю точку измерения и медленную точку измерения.

30. Способ по п. 22, в котором перемещение визуализирующего луча предусматривает перемещение визуализирующего луча независимо от обрабатывающего луча вдоль схемы вобуляции в направлении, противоположном направлению перемещения обрабатывающего луча, причем визуализирующий луч пересекает обрабатывающий луч на интервалах пересечения, и получение результатов измерения ICI предусматривает получение результатов измерения глубины в точках вдоль схемы вобуляции с использованием системы ICI.

31. Способ по п. 30, в котором дополнительно осуществляют определение глубин замочной скважины из результатов измерения глубины, полученных с дна замочной скважины при пересечении обрабатывающего луча и визуализирующего луча.

32. Способ по п. 31, в котором определение глубин замочной скважины предусматривает поиск глубины с локальным минимумом в пределах диапазона вокруг каждого интервала пересечения, где пересекаются обрабатывающий луч и визуализирующий луч.

33. Способ по п. 22, в котором перемещение визуализирующего луча предусматривает перемещение визуализирующего луча независимо от обрабатывающего луча и с обрабатывающим лучом вдоль схемы вобуляции, причем результаты измерения ICI получают при перемещении визуализирующего луча вдоль схемы вобуляции.

34. Способ по п. 33, в котором визуализирующий луч перемещают таким образом, чтобы визуализирующий луч был динамически сдвинут от обрабатывающего луча на поверхности детали согласно положению обрабатывающего луча в пределах схемы вобуляции.

35. Способ по п. 33, в котором визуализирующий луч перемещают таким образом, чтобы визуализирующий луч был динамически сдвинут от обрабатывающего луча на поверхности детали для компенсации изменения положения замочной скважины в пределах схемы вобуляции.

36. Способ по п. 33, в котором схема вобуляции представляет собой циклическую схему, причем визуализирующий луч перемещают для обеспечения циклической корректировки выравнивания по меньшей мере частично на основании положения обрабатывающего луча.

37. Способ по п. 22, в котором дополнительно осуществляют перемещение головки для сварки относительно детали для поступательного перемещения обрабатывающего луча относительно детали.

38. Способ по п. 22, в котором дополнительно осуществляют перемещение детали относительно головки для сварки для поступательного перемещения детали относительно обрабатывающего луча.

39. Способ по п. 22, в котором деталь содержит разнородные металлы, причем результаты измерения ICI указывают на степень смешивания между разнородными металлами.

40. Способ по п. 22, в котором деталь содержит материал, выбранный из по меньшей мере одного из меди и алюминия.

41. Способ по п. 22, в котором деталь содержит сплав цветных металлов.

| US 20160039045 A1, 11.02.2016 | |||

| WO 2017139769 A1, 17.08.2017 | |||

| US 20120138586 A1, 07.06.2012 | |||

| Установка для лазерной обработки | 1991 |

|

SU1821314A1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МАТЕРИАЛОВ | 1993 |

|

RU2086376C1 |

| УСТРОЙСТВО КОНТРОЛЯ СВАРНОГО УЧАСТКА И СПОСОБ ЕГО КОНТРОЛЯ | 2014 |

|

RU2635588C2 |

Авторы

Даты

2023-04-28—Публикация

2019-07-18—Подача