Область техники, к которой относится изобретение

Изобретение относится к упрочнению волокнистых заготовок и к изготовлению деталей из композиционного материала с керамической матрицей или по меньшей мере частично из керамики, называемого в дальнейшем материалом СМС.

Уровень техники

Областью применения изобретения является изготовление деталей, которые во время работы подвергаются воздействию высоких температур, в частности, в области авиации и космонавтики, в частности, деталей горячих частей авиационных газотурбинных двигателей, при этом изобретение можно также применять в других областях, например, в области промышленных газовых турбин.

Композиционные материалы СМС обладают хорошими термоструктурными свойствами, то есть повышенными механическими свойствами, которые позволяют использовать их для изготовления конструктивных деталей, и способностью сохранять эти свойства при высоких температурах.

Таким образом, все чаще отдается предпочтение композиционным материалам СМС перед металлическими материалами для деталей, которые во время работы подвергаются воздействию высоких температур, тем более что материалы СМС имеют более низкую плотность, чем металлические материалы, которые они заменяют.

Хорошо известный способ изготовления деталей из композиционного материала СМС содержит следующие этапы:

- изготовление волокнистой структуры путем тканья на основе волокнистых пластов из волокон углерода или карбида кремния (SiC),

- упрочнение волокнистой заготовки путем нанесения межфазного слоя на поверхность волокон структуры, осуществляемое посредством химической инфильтрации в газовой фазе (CVI), при этом на время процесса CVI волокнистую заготовку помещают в формовочный инструмент,

- нагнетание шликера в волокнистую заготовку (“Slurry Cast” или “Slurry Transfer Molding”),

- пропитка заготовки составом на основе расплавленного кремния таким образом, чтобы сформировать керамическую матрицу в ходе процесса уплотнения, известного под названием процесса MI (“Melt Infiltration”),

- механическая обработка,

- формирование покрытия.

Этот способ изготовления деталей из материала СМС требует использования формовочного инструмента во время нанесения межфазного слоя. Этот тип инструмента соответствует перфорированной пресс-форме, внутренняя форма которой позволяет придать волокнистой структуре соответствующую форму, а множество отверстий позволяют зафиксировать геометрическую форму структуры, позволяя газовой фазе, используемой во время нанесения межфазного слоя, проникнуть в структуру для ее упрочнения. Формовочный инструмент выполняют, например, из графита, так как он является материалом, совместимым с реакционной атмосферой, используемой во время нанесения межфазного слоя, и одновременно безвредным по отношению к волокнам углерода или карбида кремния.

Однако формовочный инструмент этого типа имеет следующие недостатки:

- высокая стоимость (механическая обработка блока очищенного графита),

- хрупкость (риск поломки во время сжатия блоков графита, низкая механическая стойкость по отношению к усилиям),

- ограниченный срок службы (забивание отверстий и систем сжатия),

- необходимость частой замены средств сжатия инструмента,

- значительный габаритный размер по причине присутствия стягивающих средств, используемых для соединения и сжатия инструмента.

Раскрытие сущности изобретения

Настоящее изобретение призвано предложить решение для упрочнения волокнистой заготовки, предназначенной для изготовления детали из композиционного материала, не имеющее вышеупомянутых недостатков.

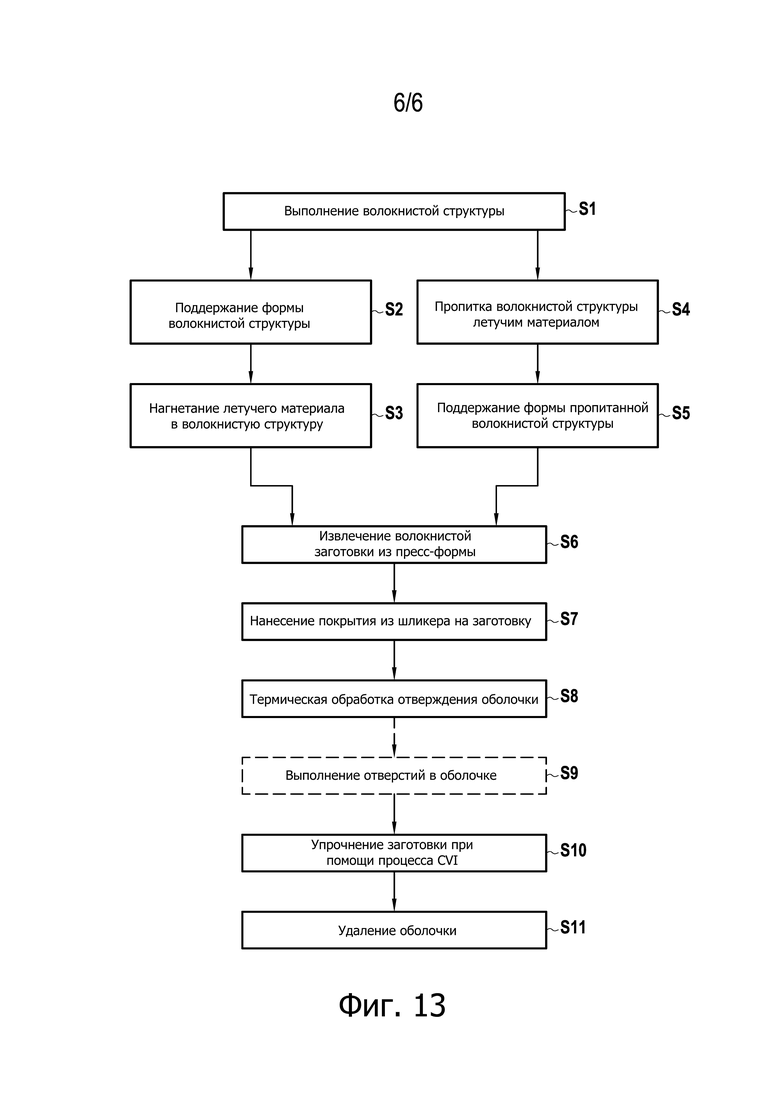

Эта цель достигается при помощи способа выполнения упрочненной волокнистой заготовки, предназначенной для выполнения детали из композиционного материала, содержащего следующие этапы:

- придание формы волокнистой структуре в нагретой металлической пресс-форме, при этом структуру предварительно пропитывают нестойким или летучим материалом, или придание формы волокнистой структуре в металлической пресс-форме и нагнетание нестойкого или летучего материала в сформованную волокнистую заготовку, находящуюся в металлической пресс-форме,

- охлаждение пресс-формы,

- извлечение застывшей волокнистой заготовки из пресс-формы,

- нанесение на волокнистую заготовку покрытия из шликера, содержащего порошок из частиц керамики или углерода,

- термическая обработка покрытой волокнистой заготовки для получения пористой оболочки вокруг волокнистой заготовки путем отверждения шликера и для удаления нестойкого или летучего материала, присутствующего в волокнистой заготовке,

- упрочнение волокнистой заготовки путем химической инфильтрации в газовой фазе.

Заявленный способ позволяет значительно снизить производственные расходы, в частности, за счет использования металлической пресс-формы, которая отличается намного более высокой прочностью и намного большим сроком службы, чем формовочный инструмент из графита, что позволяет сократить соответствующие затраты на замену формовочного инструмента из графита. Кроме того, контроль размера заготовки оказывается оптимизированным при формовании в металлической пресс-форме по сравнению с графитовой пресс-формой. Действительно, конечная черновая форма детали (без покрытия) определяется:

- металлической пресс-формой, и

- утолщениями и возможными деформациями, появляющимися на последующих этапах изготовления детали, таких как химическая инфильтрация в газовой фазе, нагнетание шликера (“Slurry Cast” или “Slurry Transfer Molding”) или пропитка заготовки составом на основе расплавленного кремния MI (“Melt Infiltration”). Кроме того, после фиксирования формы в пористой оболочке заготовку можно подвергнуть дальнейшим этапам изготовления детали из композиционного материала без использования формовочного инструмента.

Согласно первому признаку заявленного способа, перед этапом упрочнения волокнистой заготовки путем химической инфильтрации в газовой фазе в оболочке просверливают отверстия. Это позволяет увеличить пористость оболочки и повысить эффективность инфильтрации и/или нагнетания материала в заготовку.

Согласно второму признаку заявленного способа, пресс-форма содержит формовочную полость, форма которой соответствует форме реализуемой волокнистой заготовки, и один или несколько каналов, проходящих от формовочной полости, при этом канал или каналы заполняют нестойким или летучим материалом во время нагнетания волокнистой структуры в пресс-форму, при этом нестойкий или летучий материал образует элементы, выступающие на поверхности заготовки после извлечения указанной заготовки из пресс-формы, при этом выступающие элементы удаляют во время термической обработки, чтобы получить проходные отверстия в оболочке. Это позволяет избегать сверления отверстий в оболочке после ее формирования, если необходимо увеличить ее пористость. Выступающие элементы можно также присоединить или сформировать на заготовке после ее извлечения из пресс-формы до нанесения на нее покрытия из шликера для получения оболочки, причем эти элементы можно, например, присоединить вручную или путем аддитивного изготовления на подложке, при этом подложкой в данном случае является упрочненная заготовка.

Согласно третьему признаку заявленного способа, нестойкий или летучий материал соответствует нагнетаемому воску или летучей смоле.

Согласно четвертому признаку заявленного способа, волокнистая заготовка образована волокнистой структурой, выполненной в виде единой детали посредством трехмерного или многослойного тканья или из множества двухмерных волокнистых слоев. В частности, волокнистую структуру можно выполнить из волокон карбида кремния (SiC), нитрида кремния (Si3N4) или углерода (С).

Согласно пятому признаку заявленного способа, этап упрочнения волокнистой заготовки путем химической инфильтрации в газовой фазе включает в себя осаждение межфазного слоя в заготовку, при этом межфазный слой состоит из одного из следующих материалов: пиролитического углерода (РуС), нитрида бора (BN), легированного бором карбида (ВС) или карбида кремния (SiC).

Объектом изобретения является также способ изготовления детали из композиционного материала, включающий в себя выполнение волокнистой заготовки, упрочненной при помощи заявленного способа, и, - после этапа упрочнения путем химической инфильтрации в газовой фазе, - этап удаления оболочки, этап нагнетания шликера в волокнистую заготовку и этап пропитки заготовки составом на основе расплавленного кремния для формирования керамической матрицы в указанной заготовке.

Объектом изобретения является также способ изготовления детали из композиционного материала, включающий в себя выполнение волокнистой заготовки, упрочненной при помощи заявленного способа, и, - после этапа упрочнения путем химической инфильтрации в газовой фазе, - этап нагнетания шликера в волокнистую заготовку и этап пропитки заготовки составом на основе расплавленного кремния для формирования керамической матрицы в указанной заготовке.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов осуществления изобретения, представленных в качестве не ограничительных примеров со ссылками на прилагаемые чертежи, на которых:

на фиг. 1-8 схематично представлено упрочнение волокнистой заготовки, согласно варианту осуществления изобретения;

на фиг. 9 схематично показана установка химической инфильтрации в газовой фазе для уплотнения волокнистой заготовки, вид в разрезе;

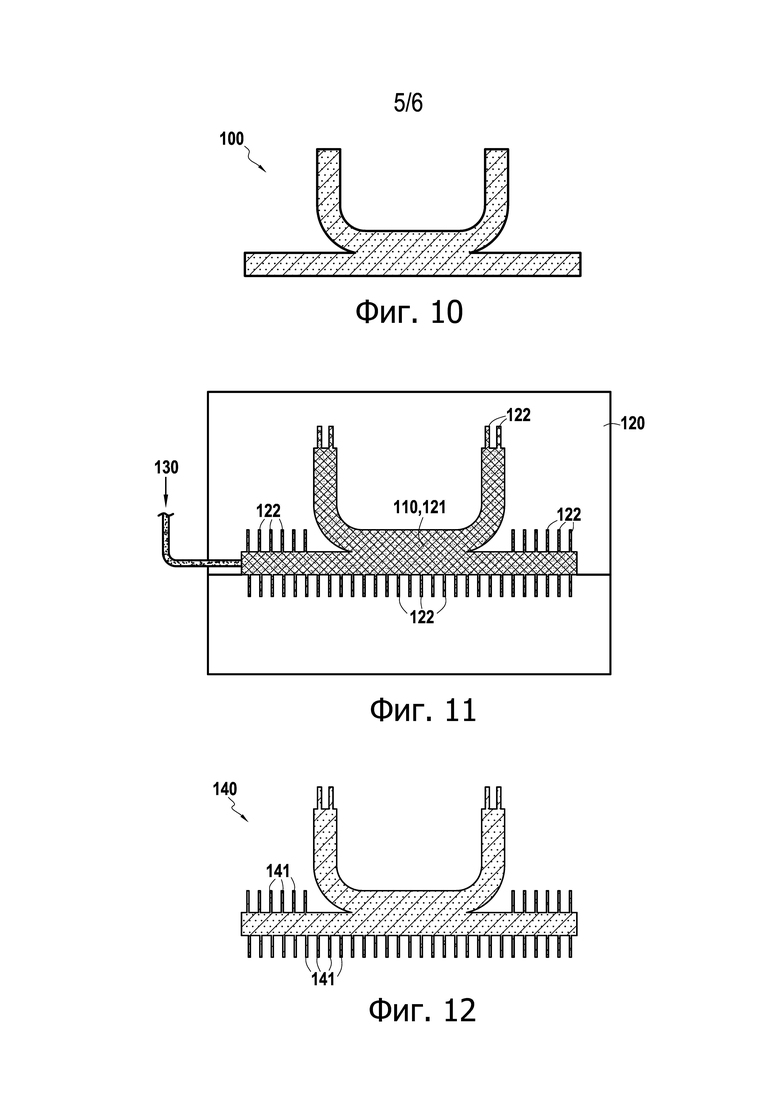

на фиг. 10 схематично показана упрочненная волокнистая заготовка согласно варианту осуществления изобретения, вид в разрезе;

на фиг. 11 и 12 представлено выполнение сегментов на поверхности упрочненной волокнистой заготовки согласно версии осуществления изобретения, виды в разрезе;

на фиг. 13 представлена блок-схема этапов способа упрочнения волокнистой заготовки согласно варианту осуществления изобретения.

Осуществление изобретения

Прежде всего изобретением предложен способ выполнения упрочненной волокнистой заготовки, предназначенной для изготовления деталей из композиционного материала с керамической матрицей (СМС), то есть из материала, образованного усилением из волокон углерода или керамики и уплотненного по меньшей мере частично керамической матрицей.

Отличительная особенность заявленного способа состоит в том, что он не требует использования формовочного инструмента из графита для упрочнения волокнистой заготовки путем химической инфильтрации в газовой фазе. Как будет более подробно описано ниже, согласно изобретению, формовочный инструмент из графита заменен расходной оболочкой, получаемой вокруг сформованной волокнистой структуры, при этом оболочка позволяет сохранять форму волокнистой структуры во время ее упрочнения путем химической инфильтрации в газовой фазе.

Далее со ссылками на фиг. 1-13 следует описание варианта получения материала СМС согласно заявленному способу.

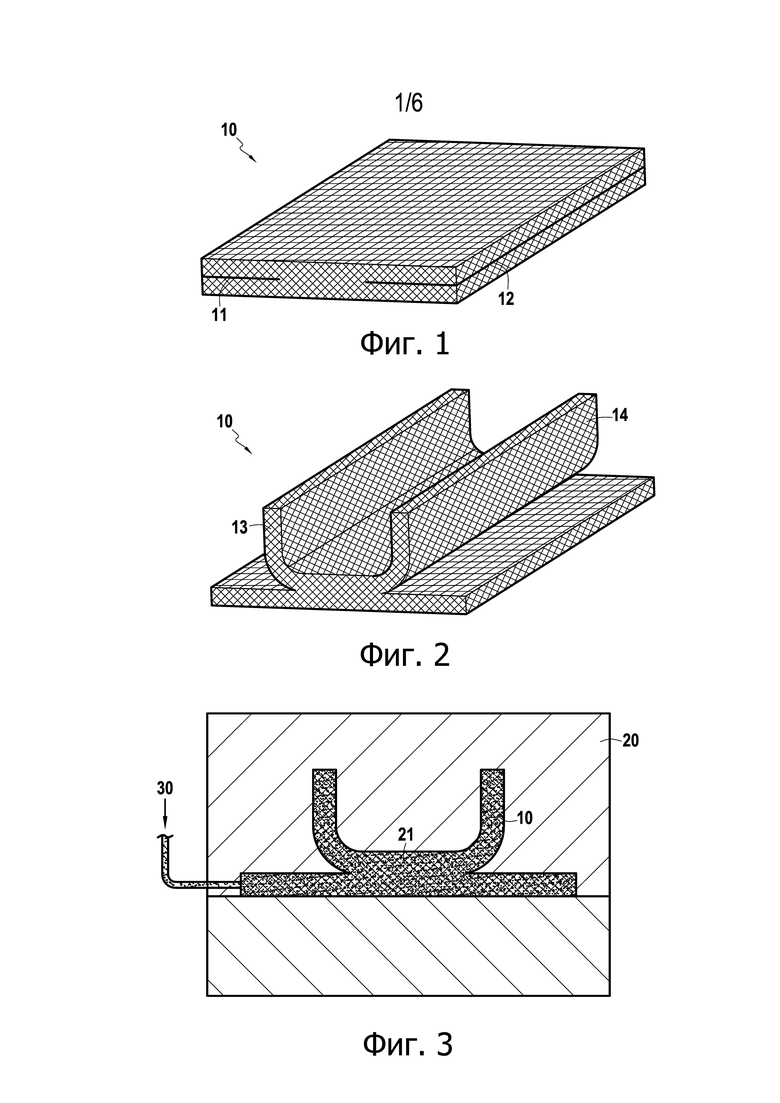

На первом этапе S1 (фиг. 13) выполняют волокнистую структуру 10, из которой будет получена волокнистая заготовка, форма которой близка к форме изготавливаемой детали (фиг. 1). Такую волокнистую структуру можно получить посредством многослойного или двухмерного тканья из нитей или крученых прядей. Можно также начать изготовление при помощи двухмерных волокнистых структур, таких как ткани или полотна из нитей или крученных прядей, для формирования слоев, которые затем драпируют на соответствующей форме и, возможно, связывают между собой, например, при помощи швов или путем пропускания нитей. В описанном примере волокнистая структура 10 предназначена для получения сектора кольца турбины из материала СМС, имеющего форму перевернутого π с кольцевым основанием, от которого отходят две крепежные лапки. Для этого волокнистую структуру 10 выполняют посредством трехмерного тканья из нитей карбида или кремния или углерода с оставлением зон пропуска 11 и 12, позволяющих отогнуть части 13 структуры, соответствующие крепежным фланцам сектора кольца (фиг. 2).

Тканье можно осуществлять при переплетении типа интерлок, как показано на фигурах. При трехмерном или многослойном тканье можно также использовать другие типы переплетения, например, полотняное или сатиновое переплетения. В частности, для соответствующей информации можно обратиться к документу WO 2006/136755.

Предпочтительно волокнами волокнистой структуры являются волокна керамики, например, волокна, в основном образованные карбидом кремния SiC (в дальнейшем называемые волокнами SiC) или нитридом кремния Si3N4. В частности, можно использовать волокна SiC, выпускаемые в продажу японской компанией Ube Industries, Ltd под коммерческим названиями “Tyranno ZMI”, “Tyranno Lox-M” и “Tyranno SA3” или японской компанией Nippon Carbon под названиями “Nicalon”, “Hi-Nicalon” “Hi-Nicalon(S). В варианте можно использовать волокна углерода.

Как известно, в случае волокон из керамики, в частности, волокон SiC, предпочтительно перед нанесением межфазного слоя осуществляют их поверхностную обработку для удаления присутствующих на волокнах масла и поверхностного слоя оксида, такого как SiO2.

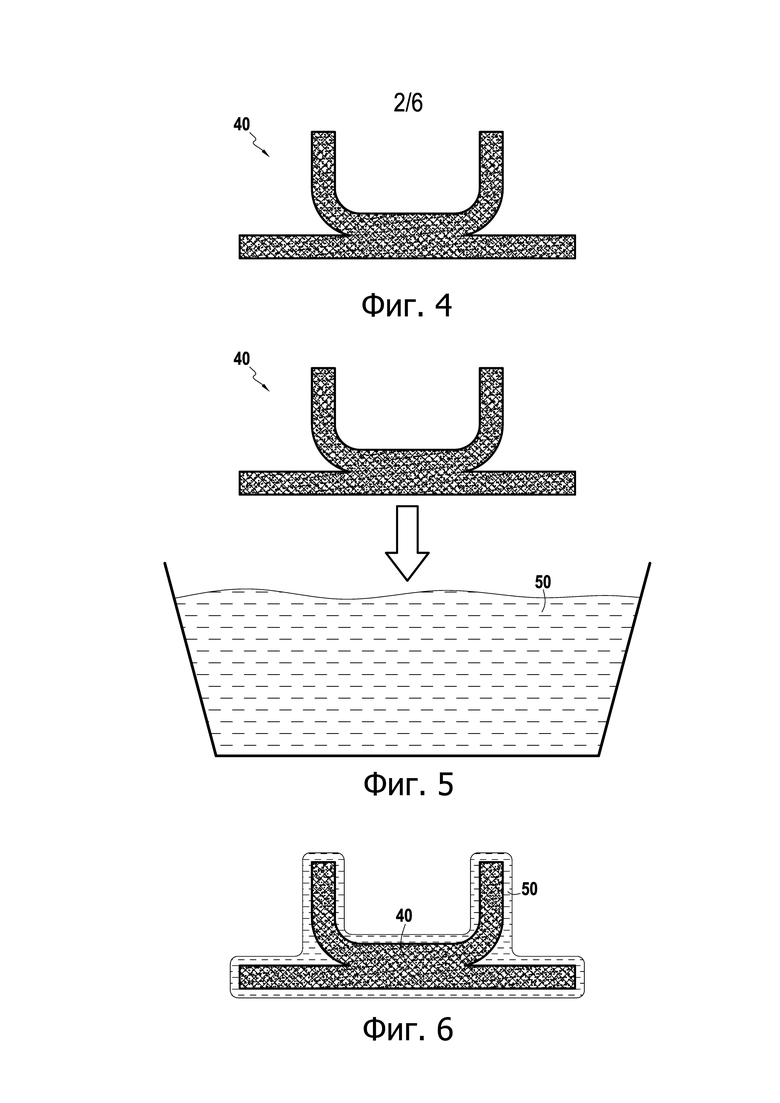

На следующих этапах волокнистой структуре придают форму в металлической пресс-форме 20 и ее фиксируют для получения заготовки, форма которой близка к форме изготавливаемой детали (фиг. 3). Для этого волокнистую структуру 10 помещают в металлическую пресс-форму 20, формовочная полость 21 которой соответствует форме изготавливаемой детали (этап S2), и в сформованную таким образом волокнистую структуру нагнетают (этап S3) нестойкий или летучий материал 30 (фиг. 3). Согласно варианту, волокнистую структуру 10 можно пропитать нестойким или летучим материалом (этап S4) до придания ей формы в металлической пресс-форме (этап S5). Предпочтительно нестойкий или летучий материал имеет температуру плавления и испарения, значительно превышающую окружающую температуру (20°С ± 5°С), например, превышающую как минимум на 50°С окружающую температуру (20°С ± 5°С). В частности, нестойкий или летучий материал может представлять собой нагнетаемый воск или летучую смолу, например, акриловую смолу РРМА или поливиниловый спирт (PVA).

После охлаждения металлической пресс-формы волокнистую заготовку 40 извлекают, при этом заготовка оказывается зафиксированной и является самонесущей, благодаря присутствию в ней нестойкого или летучего материала в твердом состоянии (этап S6, фиг. 4).

На выполненную таким образом волокнистую заготовку 40 наносят слой шликера 50, состоящего из порошка частиц керамики или углерода (этап S7). Порошок может состоять из одного или нескольких следующих элементов: частицы типа оксида (кремнезем, алюмосиликат и т.д.), частицы карбида кремния с коллоидным кремнеземом или без него, частицы углерода. Нанесение покрытия на волокнистую заготовку можно производить путем ее погружения в ванну шликера 50 (фиг. 5) или при помощи любой технологии, известной специалисту в данной области (погружение, орошение, обмазка, напыление и т.д.). Для повышения темпов производства и сокращения производственных расходов на индивидуальное изготовление деталей можно использовать установку для комплексного выполнения множества заготовок.

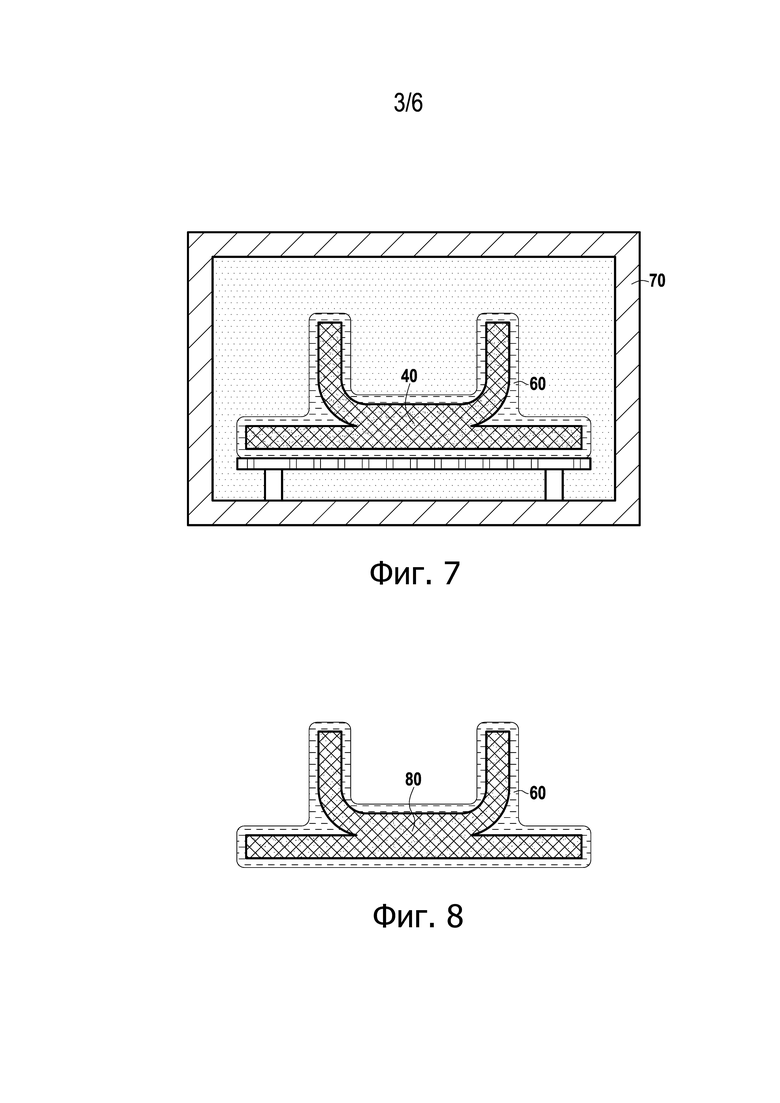

Волокнистую заготовку 40 с нанесенным на нее слоем шликера 50 (фиг. 6) подвергают термической обработке в печи 70 для спекания или предварительного спекания частиц шликера с целью отверждения слоя шликера, присутствующего на поверхности заготовки 40, и получения оболочки 60 вокруг заготовки 40, причем полученная таким образом оболочка 60 является пористой (этап S8, фиг. 7). Как известно, количество частиц и/или размер частиц регулируют таким образом, чтобы получить оболочку с сетью пор, совместимой с упрочнением заготовки газовым методом. Во время этого этапа осуществляют также удаление нестойкого или летучего материала из заготовки 40, при этом термическую обработку производят при температуре, превышающей температуру плавления и/или испарения нестойкого или летучего материала.

В окружающей заготовку оболочке выполняют выпускные отверстия, облегчающие удаление нестойкого или летучего материала. Эти выпускные отверстия можно выполнить во время нанесения шликера на заготовку, закрывая некоторые части заготовки и формируя проходы в оболочке после завершения термической обработки отверждения. Выпускные отверстия можно также выполнить в оболочке после ее формирования путем механической обработки. В случае необходимости, эти выпускные отверстия можно опять закупорить после удаления нестойкого или летучего материала.

Таким образом, получают заготовку 80, соответствующую заготовке 60, в которой после удаления нестойкого или летучего материала открывается сеть пор между волокнами, при этом геометрию заготовки 80 поддерживают, благодаря присутствию оболочки 60 (фиг. 8). Оболочка 60 является пористой и, следовательно, готова к обработке заготовки 80 посредством химической инфильтрации в газовой фазе.

Факультативно, в оболочке можно выполнить отверстия для увеличения пористости оболочки и облегчения прохождения инфильтрационных газов (этап S9).

Отверстия проходов можно также выполнить во время формирования оболочки. Для этого, как показано на фиг. 11, используют металлическую пресс-форму 120, которая, кроме формовочной полости 121, соответствующей по форме изготавливаемой детали, содержит множество каналов 122, проходящих на периферии формовочной полости 121 и сообщающихся с этой полостью. Таким образом, во время нагнетания нестойкого или летучего материала 130 в пресс-форму 12, он заполняет не только поры, присутствующие в волокнистой структуре 110, удерживаемой в формовочной полости 121, но также каналы 122. После охлаждения и извлечения из пресс-формы получают, как показано на фиг. 12, заготовку 140, которая имеет на своей поверхности множество выступов или штырьков 141 из нестойкого или летучего материала, которые позволят получить проходы во время последующего нанесения шликера на заготовку. После этого сегменты 141 удаляют во время термической обработки отверждения шликера, чтобы получить отверстия или проходы в сформированной оболочке. Сегменты могут иметь разную форму, в частности, не прямолинейную форму, что позволяет получать разные геометрические формы каналов циркуляции газов в оболочке.

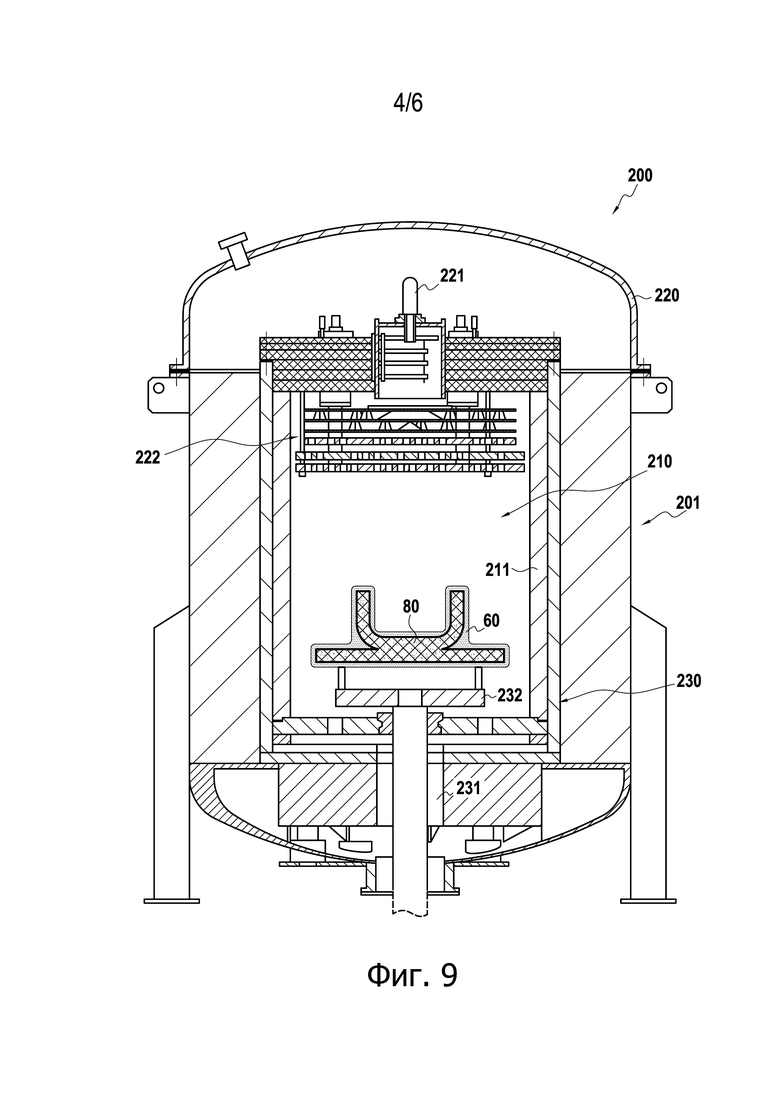

После формирования оболочки с дополнительными отверстиями или проходами или без них производят упрочнение волокнистой заготовки путем химической инфильтрации в газовой фазе (этап S10). Для этого, как показано на фиг. 9, заготовку 80, удерживающуюся внутри оболочки 60, помещают в установку или печь 200 химической инфильтрации в газовой фазе. Как известно, установка 200 химической инфильтрации в газовой фазе содержит цилиндрический кожух 201, ограничивающий реакционную камеру 210, закрытую в своей верхней части съемной крышкой 220, оснащенной каналом 221 впуска газа, который выходит в зону 222 предварительного нагрева, позволяющую подогревать газ перед его поступлением в реакционную камеру 210, содержащую заготовку или заготовки, предназначенную(ые) для уплотнения. Остаточные газы удаляют на уровне дна 230 установки через выпускной канал 231, соединенный со средствами откачки (не показаны). Дно 230 содержит опору 232, на которую укладывают заготовку 40, окруженную оболочкой 60.

Нагрев в зоне предварительного нагрева, а также внутри реакционной камеры 210 осуществляют при помощи графитового нагревателя 211, образующего индуктивный контур, связанный электромагнитно с индуктором (не показан).

Заготовку 80 упрочняют путем химической инфильтрации в газовой фазе. Для обеспечения упрочнения заготовки в реакционную камеру 210 закачивают реакционный газ, содержащий по меньшей мере одно или несколько исходных веществ материала упрочняющего межфазного слоя. Межфазный слой, осаждаемый в заготовке, может быть, в частности, слоем пиролитического углерода или РуС, или нитридом бора (BN), углеродом, легированным бором или ВС (с содержанием бора от 5 ат.% до 20 ат.%, остальное составляет углерод), или карбидом кремния. Толщина наносимого межфазного слоя предпочтительно составляет от 100 нм до 1500 нм. Общую толщину межфазного слоя и первой фазы матрицы выбирают достаточной для упрочнения волокнистой заготовки, то есть такой, чтобы прочно связать между собой волокна заготовки и чтобы заготовкой можно было манипулировать с сохранением ее формы без помощи удерживающего инструмента. Эта толщина может быть равна по меньшей мере 500 нм. После упрочнения заготовка остается пористой, при этом первоначальные поры заполнены, например, только частично межфазным слоем и первой фазой матрицы.

Осуществление осаждения РуС, ВС, В4С, Si-B-C, Si3N4, BN и SiC при помощи процесса CVI само по себе известно. В частности, для информации можно обратиться к документам US 5 246 736, US 5 738 951, US 5 965 266, US 6 068 930 и US 6 284 358.

По завершении упрочнения производят удаление оболочки, которую разрушают механическим путем, что высвободить, как показано на фиг. 10, заготовку 100, соответствующую упрочненной заготовке 80 (этап S11). Заготовка 100 является самонесущей и не требует никакого инструмента для поддержания ее формы во время последующих операций. В частности, заготовку 100 можно направить на последующие этапы изготовления детали из материала СМС, а именно:

- нагнетание шликера в волокнистую заготовку (“Slurry Cast” или “Slurry Transfer Molding”),

- пропитка заготовки составом на основе расплавленного кремния таким образом, чтобы сформировать керамическую матрицу, то есть реализовать процесс уплотнения, известный под названием процесса MI (“Melt Infiltration”),

- механическая обработка,

- формирование покрытия.

В варианте оболочку можно сохранить во время операций нагнетания шликера и пропитки составом на основе расплавленного кремния.

Ниже представлен пример получения упрочненной волокнистой заготовки, предназначенной для изготовления детали из материала СМС, при помощи заявленного способа:

- выполнение волокнистой структуры путем трехмерного тканья волокон SiC с переплетением типа интерлок,

- пропитка волокнистой структуры поливиниловым спиртом (PVA),

- придание формы волокнистой структуре в нагретой металлической пресс-форме,

- охлаждение пресс-формы,

- извлечение застывшей волокнистой заготовки из пресс-формы,

- нанесение на волокнистую заготовку покрытия из шликера, содержащего смесь коллоидных частиц SiC с содержанием 85 атомных % и SiO2 с содержанием 15 атомных %,

- сушка покрытой заготовки при 150°С в течение 2 часов,

- спекание частиц, покрывающих волокнистую заготовку, при 1000°С в течение 1 часа,

- упрочнение волокнистой заготовки путем химической инфильтрации в газовой фазе при помощи нитрида бора (BN), осаждаемого в ней при температуре, составляющей от 700°С до 900°С.

Изобретение относится к изготовлению композиционных материалов с керамической матрицей, которые могут использоваться в качестве деталей горячих частей авиационных газотурбинных двигателей. Способ изготовления упрочненной волокнистой заготовки содержит следующие этапы: придание формы волокнистой структуре в нагретой металлической пресс-форме, при этом структуру предварительно пропитывают нестойким или летучим материалом, или придание формы волокнистой структуре в металлической пресс-форме и нагнетание летучего материала в сформованную волокнистую структуру, находящуюся в металлической пресс-форме; охлаждение пресс-формы; извлечение застывшей волокнистой заготовки из пресс-формы; нанесение на волокнистую заготовку покрытия из шликера, содержащего порошок из частиц керамики или углерода; термическую обработку покрытой волокнистой заготовки для получения пористой оболочки вокруг волокнистой заготовки путем отверждения шликера и для удаления нестойкого или летучего материала, присутствующего в волокнистой заготовке, и последующую химическую инфильтрацию волокнистой заготовки из газовой фазы. Летучий материал представляет собой воск или летучую смолу. Для изготовления детали из такой заготовки в волокнистую заготовку нагнетают шликер и пропитывают расплавленным кремнием для образования керамической матрицы. Технический результат изобретения - оптимизация контроля размера и формы волокнистой заготовки на этапе ее формирования при использовании металлического формовочного инструмента. 3 н. и 6 з.п. ф-лы, 1 пр., 13 ил.

1. Способ выполнения упрочненной волокнистой заготовки, предназначенной для изготовления детали из композиционного материала с керамической матрицей, содержащий этапы, на которых:

придают волокнистой структуре форму в нагретой металлической пресс-форме, при этом структуру предварительно пропитывают нестойким или летучим материалом, представляющим собой воск или летучую смолу, или придают волокнистой структуре форму в металлической пресс-форме и нагнетают указанный нестойкий или летучий материал в сформованную волокнистую структуру, находящуюся в металлической пресс-форме,

охлаждают пресс-форму,

извлекают застывшую самонесущую волокнистую заготовку из пресс-формы,

наносят на волокнистую заготовку покрытие из шликера, содержащего порошок из частиц керамики или углерода,

термически обрабатывают покрытую волокнистую заготовку для получения пористой оболочки вокруг волокнистой заготовки путем отверждения шликера и для удаления указанного нестойкого или летучего материала, присутствующего в волокнистой заготовке,

упрочняют волокнистую заготовку путем химической инфильтрации в газовой фазе.

2. Способ по п. 1, в котором перед этапом упрочнения волокнистой заготовки путем химической инфильтрации из газовой фазы просверливают отверстия в оболочке (60).

3. Способ по п. 1, в котором пресс-форма содержит формовочную полость, форма которой соответствует форме выполняемой волокнистой заготовки, и один или несколько каналов, проходящих от формовочной полости, при этом канал или каналы заполняют указанным нестойким или летучим материалом, во время нагнетания волокнистой структуры в пресс-форму, при этом указанный нестойкий или летучий материал образует элементы, выступающие на поверхности заготовки после извлечения указанной заготовки из пресс-формы, при этом выступающие элементы удаляют во время термической обработки, чтобы получить проходные отверстия в оболочке.

4. Способ по п. 1, дополнительно содержащий, после этапа извлечения заготовки из пресс-формы и пред этапом нанесения на заготовку покрытия из шликера, формирование элементов, выступающих на поверхности заготовки.

5. Способ по любому из пп. 1-4, в котором волокнистая заготовка образована волокнистой структурой, выполненной в виде единой детали посредством трехмерного или многослойного тканья или из множества двухмерных волокнистых слоев.

6. Способ по любому из пп. 1-5, в котором волокнистую структуру выполняют из волокон карбида кремния (SiC), нитрида кремния (Si3N4) или углерода (С).

7. Способ по любому из пп. 1-6, в котором этап упрочнения волокнистой заготовки путем химической инфильтрации из газовой фазы включает в себя осаждение межфазного слоя в заготовку, при этом межфазный слой состоит из одного из следующих материалов: пиролитического углерода (РуС), нитрида бора (BN), легированного бором карбида (ВС) или карбида кремния (SiC).

8. Способ изготовления детали из композиционного материала, включающий в себя выполнение упрочненной волокнистой заготовки по любому из пп. 1-7, при этом способ изготовления содержит, после этапа упрочнения путем химической инфильтрации из газовой фазы, этап удаления оболочки, этап нагнетания шликера в волокнистую заготовку и этап пропитки заготовки составом на основе расплавленного кремния так, чтобы сформировать керамическую матрицу в указанной заготовке.

9. Способ изготовления детали из композиционного материала, включающий в себя выполнение упрочненной волокнистой заготовки по любому из пп. 1-7, при этом способ изготовления содержит, после этапа упрочнения путем химической инфильтрации из газовой фазы, этап нагнетания шликера в волокнистую заготовку и этап пропитки заготовки составом на основе расплавленного кремния так, чтобы сформировать керамическую матрицу в указанной заготовке.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| FR 3039149 A1, 27.01.2017. | |||

Авторы

Даты

2021-11-30—Публикация

2018-03-05—Подача