Изобретение относится к получению нетканых волокнистых материалов с улучшенными эксплуатационными свойствами, конкретно - к получению нетканых волокнистых материалов из поли-3-гидроксибутирата (ПГБ), сочетающих высокие прочностные характеристики с повышенной способностью к биоразложению. Изобретение может быть использовано для получения биоразлагаемых материалов для широкого спектра биомедицинских применений, включая, но, не ограничиваясь, изготовление одноразовой медицинской одежды, средств защиты, средств ухода за больными и других предметов медицинского назначения.

Большие объемы производства нетканых волокнистых материалов и специфика их применения, преимущественно, для изготовления одноразовых изделий или продуктов короткого цикла использования, определяют особые требования к их потребительским и эксплуатационным свойствам. С одной стороны, они должны обладать достаточной прочностью, обеспечивающей их целостность и возможность надежного применения в течение всего срока полезного использования изготовленных из них изделий, с другой -должны подвергаться разложению в естественных условиях под действием факторов природной среды.

Задаче повышения прочности биоразлагаемых нетканых материалов на основе ПГБ посвящен ряд публикаций, в которых улучшение прочностных характеристик достигается путем введения в формовочные растворы специальных добавок. В работе [О.В. Староверова, А.А. Ольхов, С.В. Власов, Г.М. Кузьмичева, Е.Н. Доморощина, Ю.Н. Филатов «Ультратонкие волокна на основе биополимера полигидроксибутирата (ПГБ), модифицированные наноразмерными модификациями диоксида титана». Вестник МИТХТ, 2011, т. VI, No 6, С. 120-127] показано, что введение наноразмерных модификаций диоксида титана в состав формовочного раствора повышает разрывную нагрузку материла на основе ПГБ в 2 раза, а относительное удлинение - на 30%. Повышение прочности волокнистых материалов на основе ПГБ достигают введением в формовочные растворы нанокристаллического кремния [RU 2543377 С2, опубл. 27.02.2015] или наноразмерного карбида кремния [RU 2689626 С1, опубл. 28.05.2019]. Введение кремний содержащих добавок в концентрации 1,5 масс. % позволяет увеличить разрывную нагрузку в 3-5 раз, а относительное удлинение на 70-80%. В работе [Staroverova O.V., Ol'khov А.А., Kucherenko E.L., Burmmistrov A.A., Iordanskii A.L. "The Effect of Low Concentrations of Carbon Nanotubes on Properties of Poly(3-Hydroxybutyrate) Ultrafine Fibers" // Polymer Science, Series D, 2021, Vol. 14, No. 1, pp. 86-92. DOI: 10.1134/S199542122101024X] описаны нетканые волокнистые материалы из поли-3-гидроксибутирата, содержащие углеродные нанотрубки в концентрации от 0,01 до 0,1%, также характеризующиеся повышенными показателями разрывной нагрузки и относительного удлинения в сравнении с материалом, не содержащим упрочняющих добавок. Как следует из этих публикаций, введение в материалы упрочняющих добавок сопровождается повышением их устойчивости к воздействию УФ излучения, фотоокислительной, термоокислительной и гидролитической деструкции, что может отрицательно сказаться на скорости разрушения материала в природной среде. Также необходимо отметить, что реализация способов, включающих введение в формовочные растворы наноразмерных добавок, связана с преодолением технологических сложностей, обусловленных трудностью равномерного диспергирования наночастиц в вязком полимерном растворе.

В связи с тем, что материалы для биомедицинских целей должны подвергаться стерилизации, особую актуальность приобретает ответ на вопрос, как процесс стерилизации может повлиять на эксплуатационные свойства этих материалов. В работе [Gibb, A., Mobasseri, S.A., Downes, S., & Bosworth, L.А. (2012). «Medical grade sterilization affects synthetic polymer film properties intended for peripheral nerve repair: an in vitro study». Journal of Materials Science: Materials in Medicine, 24(3), 701-711. doi:10.1007/sl0856-012-4821-1] сообщается, что стерилизация композиции поликапролактама и полилактида гамма-излучением при дозе 0-45 кГр сопровождается снижением разрывной нагрузки на 40% и относительного удлинения на 90%. Описана радиационная стерилизация биоразлагаемых композитов на основе полилактида, включающих многостенные углеродные нанотрубки [Chakoli, A. N., Не, J., Chayjan, М. A., Huang, Y., & Zhang, В. (2015). "Irradiation of poly(l-lactide) biopolymer reinforced with functionalized MWCNTs". RSC Advances, 5(68), 55544-55549. doi:10.1039/c5ra08319b, стр. 5]. Согласно приведенным данным, облучение дозой в 50 кГр сопровождается увеличением модуля упругости и уменьшением относительного удлинения при разрыве на 74%. В работе [Odelius, K., Plikk, Р., & Albertsson, А.-С.(2008). "The influence of composition of porous copolyester scaffolds on reactions induced by irradiation sterilization" Biomaterials, 29(2), 129-140] сообщается о том, что стерилизация волокон на основе сополимеров полилактида (L,L-лактид (LLA), 1,5-диоксепана-2 (DXO) и капролактона электронно-лучевым и гамма-облучением дозой 2,5 Мрад приводит к снижению физико-механических характеристик материала примерно на 30%. Влияние лучевой стерилизации на способность материалов к биодеструкции в этих работах не рассматривалось. В работе [Rizwan, М., Chan, S.W., Comeau, P.A., Willett, Т.L., & Yim, E. K. F. (2020). "Effect of sterilization treatment on mechanical properties, biodegradation, bioactivity and printability of GelMA hydrogels" Biomedical Materials, doi: 10.1088/1748-605x/aba40c, стр. 10, 22] показано, что стерилизация гамма-облучением материалов на основе желатина метакрилоила (GelMA), применяемых для тканевой инженерии, сопровождается увеличением жесткости и уменьшением размера пор и при этом значительно замедляется скорость их биодеградации. Таким образом, приведенные данные говорят о том, что стерилизация биоразлагаемых материалов с использованием различных видов ионизирующего излучения может привести к непрогнозируемым изменениям их физико-механических характеристик, а также чревата снижением их способности к биоразложению.

Озонирование является альтернативным, широко применяемым на практике способом обеззараживания материалов. Озон способен убивать такие патогенные микроорганизмы, как Escherichia coli, Listeria, Streptococcus faecalis, Mycobacterium tuberculosis и многие другие. Его бактерицидное действие проявляется как в растворе, начиная с ничтожных концентраций - всего несколько микрограммов на литр воды, так и в газовой фазе [Розанов В.В., Матвейчук И.В. «Современное состояние и перспективные инновационные направления развития способов стерилизации биоимплантатов» Альманах клинической медицины. 2019, 47 (7) С. 634-646]. Для нетканых материалов озонирование является эффективным способом стерилизации и обеззараживания за счет проникновения газа в структуру нетканого материала и его стерилизацию во всем объеме за короткий промежуток времени.

В работе [Ольхов А.А., Тюбаева П.М., Курносов А.С., Попов А.А., Подмастерьев В.В., Иорданский А.Л. «Влияние морфологии нетканых ультраволокнистых материалов полигироксибутирата на взаимодействие с озоном» Российский химический журнал, 2020, Т. 64. №2. С. 45-52] исследовано влияние морфологических особенностей волокнистых материалов из ПГБ на характер их взаимодействия с озоном. Показано, что количество озона, поглощенное материалом, пропорционально поверхностной плотности нетканого материала, при этом наиболее активное поглощение озона имеет место на первых минутах взаимодействия.

Дальнейшие исследования авторов, лежащие в основе предлагаемого изобретения, показали, что озонирование может не только обеспечить обеззараживание нетканых волокнистых материалов из ПГБ, но и при определенных условиях улучшать эксплуатационные свойства этих материалов.

Проблема, решаемая настоящим изобретением, состоит в том, чтобы предложить условия проведения озонирования, позволяющие улучшить эксплуатационные свойства нетканых волокнистых материалов из поли-3-гидроксибутирата - увеличить их прочностные характеристики и повысить их способность к биоразложению.

Проблема решена предлагаемым способом улучшения эксплуатационных свойств нетканых волокнистых материалов из поли-3-гидроксибутирата, включающим обработку материала озоном, отличающимся тем, что озонирование проводят при комнатной температуре в проточном режиме, при этом количество озона, израсходованного на обработку материала, составляет от 4,4×10-5 до 3,08×10-3 моль/г материала.

Технический результат изобретения - улучшение прочностных показателей нетканых волокнистых материалов из поли-3-гидроксибутирата и повышение их способности к биоразложению.

Краткое описание иллюстраций.

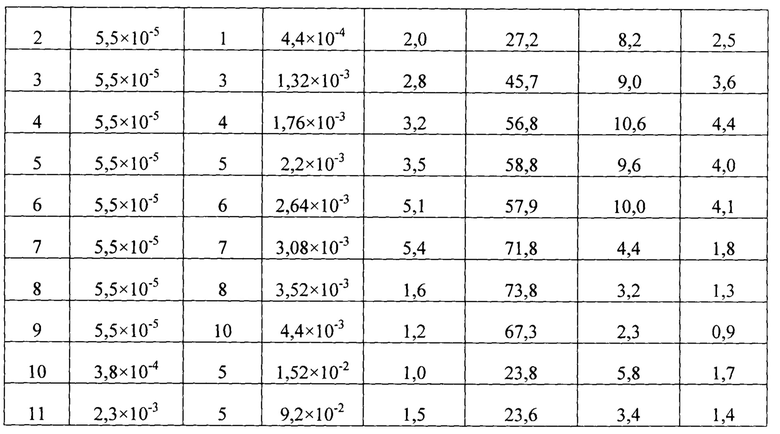

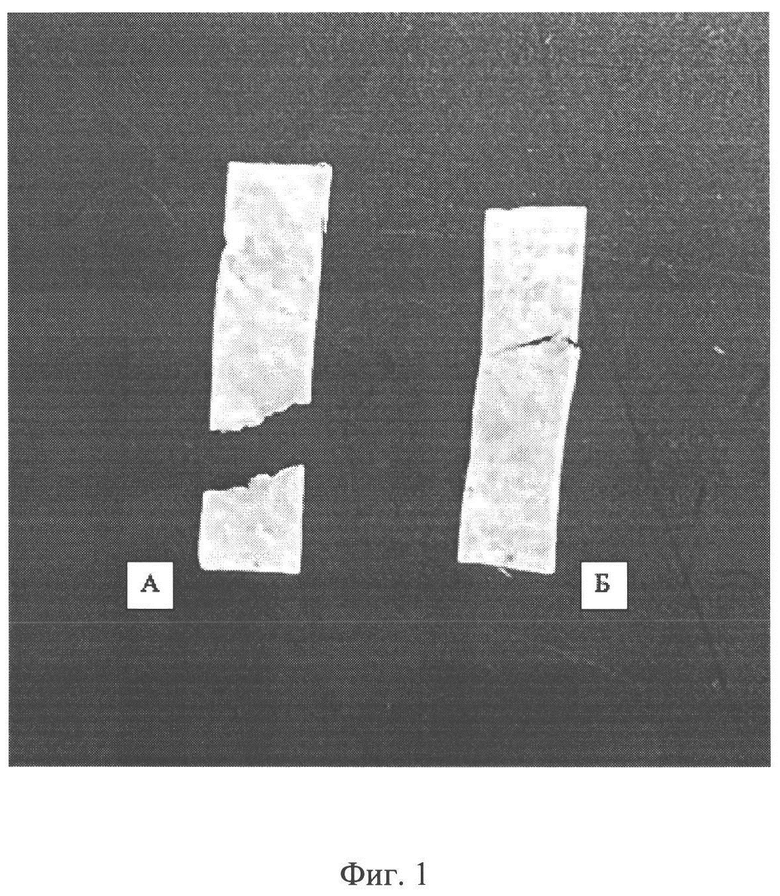

На Фиг 1 показаны фотографии образцов нетканого волокнистого материала из ПГБ, подвергнутых испытанию на разрывной машине: образец А - не озонированный материал, разрывная нагрузка 1,7Н; образец Б - материал подвергнутый озонированию по примеру 5, разрывная нагрузка 3,5Н.

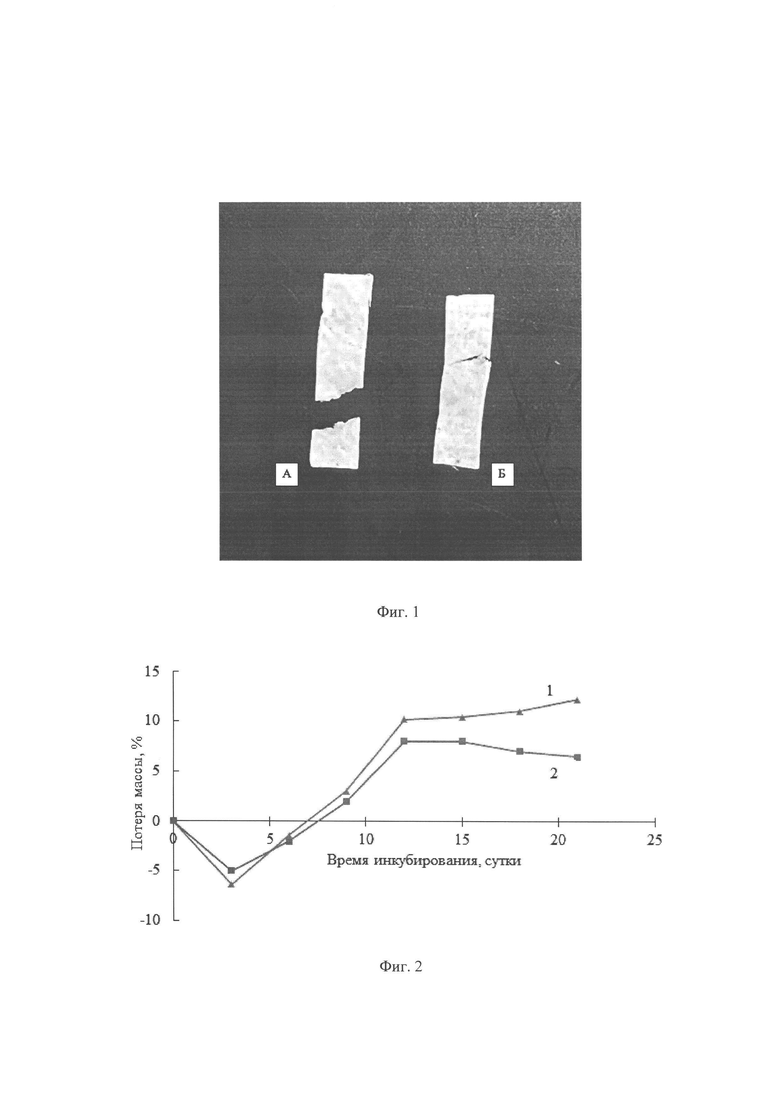

На Фиг. 2 показана динамика потери массы образцов нетканого волокнистого материала из ПГБ в тесте на способность к гидролитической деструкции. Кривая 1 - образец, обработанный озоном по примеру 5; кривая 2 - не озонированный образец.

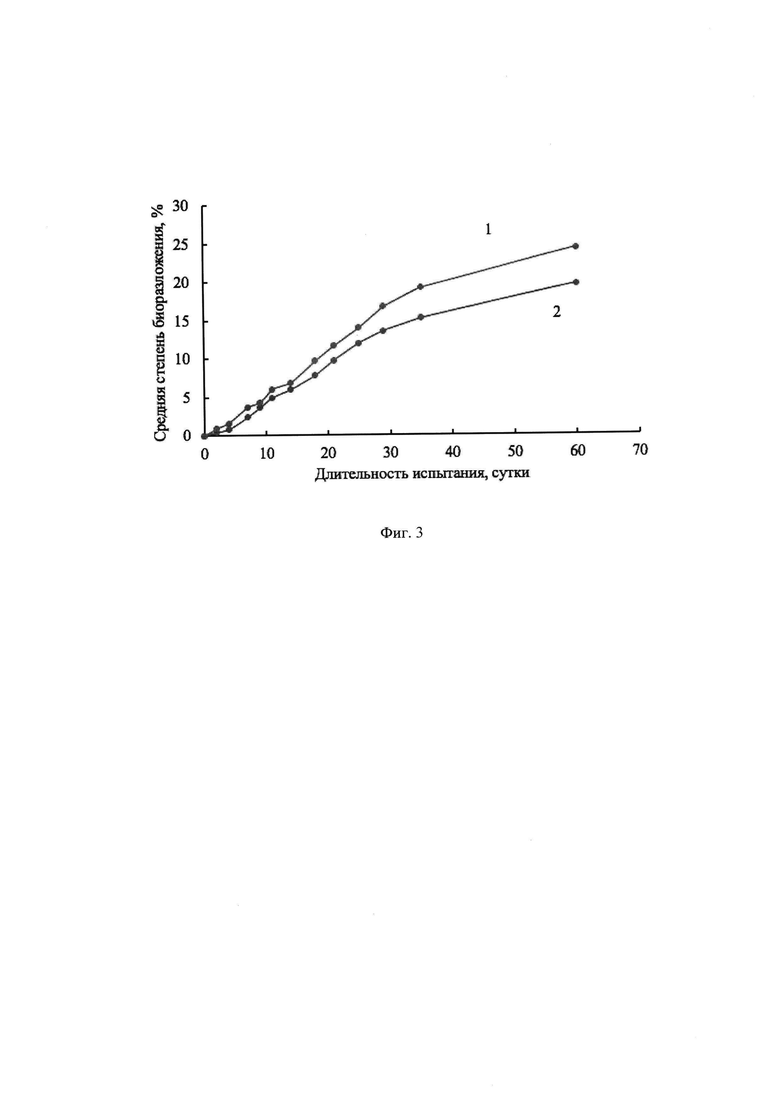

На Фиг. 3 показаны результаты определения способности образцов нетканого волокнистого материала из ПГБ к биодеструкции по ГОСТ 32427. Кривая 1 - образец, обработанный озоном по примеру 5; кривая 2 - не озонированный образец.

Изучение механизмов взаимодействия озона с неткаными волокнистыми материалами из ПГБ показывает, что на начальной стадии процесса происходит окислительный разрыв наиболее напряженных макромолекул, сопровождающийся увеличением числа концевых кислородсодержащих функциональных групп. Вследствие этого появляется возможность более регулярной укладки макромолекул, что подтверждается ростом энтальпии плавления озонированных образцов не менее, чем на 20% и увеличением степени кристалличности с 59 до 72%. Дальнейшее поглощение озона материалом сопровождается реорганизацией надмолекулярной структуры полимерных волокон, приводящей к увеличению прочности материала. Экспериментально показано, что, если количество озона, израсходованного на обработку материала, ниже порогового значения, составляющего 4,4×10-5 моль/г материала, его воздействие на материал не достаточно для того, чтобы вызвать значимые изменения в структуре волокон. Продолжение озонирования, при котором количество озона, поступившего в реактор, отнесенное к массе образца, превышает 3,08×10-3 моль/г, сопровождается окислительными реакциями, приводящими к необратимому разрушению макромолекул и снижению прочности материала.

Количество озона, израсходованного на обработку волокнистого материала, в расчете на единицу массы материала, Qm, определяют по формуле:

Qm=C×V×t/m,

где С - концентрация озона в озоно-кислородной смеси на входе в реактор с образцом материала, V - скорость потока озоно-кислородной смеси, t - время озонирования, m - масса материала, определяемая как произведение поверхностной плотности материала на площадь образца.

Важно отметить, что повышение прочности волокнистого материала в результате обработки озоном имеет место, если озонирование осуществляют в проточном режиме. Инкубирование материала в течение того же времени в закрытой камере, заполненной озоном, не приводит к существенному росту прочностных показателей. По-видимому, это связано с диффузионными затруднениями в газовой фазе протеканию реакции озона с полимером и с саморазложением озона; как следствие - количество вступившего во взаимодействие с волокнами материала озона недостаточно для существенного изменения его физико-механических показателей. Проведение обработки в проточном режиме позволяет устранить диффузионные затруднения протеканию реакции в газовой фазе и получить требуемый результат.

Для подтверждения возможности достижения технического результата использован нетканый волокнистый материал, полученный из поли-3-гидроксибутирата серии 16F (BIOMER®, Германия), имеющий следующие характеристики: средневязкостная молекулярная масса 2,06×105, плотность 1,248 г/см3, температура плавления 177°С, степень кристалличности 59%.

Волокна получают методом электроформования из формовочного раствора, содержащего 7 масс. % ПГБ в хлороформе, при температуре 60°С на однокапиллярной лабораторной установке ЭФВ-1 (Россия) с диаметром капилляра 0,1 мм. Напряжение электрического тока 12 - 20 кВ, расстояние между электродами 16-20 см, электропроводность раствора 10 мкСм/см. Формование проводят на полимерную подложку из полиэтилена. Получают нетканый материал в форме полотна, состоящего из взаимно переплетающихся хаотичным образом волокон. Средний диаметр волокон 3-15 мкм, толщина полотна 0,1 - 0,4 мм, поверхностная плотность 15-36 г/м2.

Для озонирования и последующих испытаний взяты образцы нетканого материала из ПГБ массой 0,01±0,0005 г с поверхностной плотностью 25±1 г/м2 и площадью поверхности 5×10-4 м2.

Обработку материала озоном проводят при комнатной температуре в реакторе проточного типа при концентрации озона С в потоке озоно-кислородной смеси в диапазоне от 1,1×10-6 до 2,3×10-3 моль/л и скорости потока V, составляющей 0,1±0,002 л/мин. Для получения озоно-кислородной смеси используют разрядный озонатор. Необходимую концентрацию озона обеспечивают регулированием напряжения на электродах озонатора (5-7 кВ). Концентрацию озона контролируют спектрофотометрически при длине волны 254 нм. Количество озона (в молях), прошедшего через реактор с образцом, рассчитывают умножением концентрации озона на входе в реактор на время обработки и скорость подачи газовой смеси.

Влияние озонирования на прочность материалов оценивают согласно ГОСТ Р 53226-2008 «Полотна нетканые. Методы определения прочности». Используют метод одноосного растяжения на разрывной машине DEVOTRANS DVT GP UG (Турция) при скорости растяжения образцов до разрыва 25,0 мм/мин. Для обработки данных используют программное обеспечение Devotrans. Влияние озонирования на прочность материалов оценивают по изменению физико-механических характеристик - разрывной нагрузки, модуля упругости, относительного и абсолютного удлинения при разрыве.

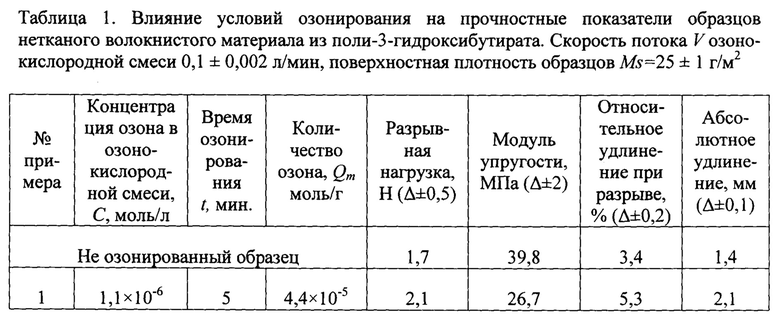

Примеры осуществления изобретения представлены в Табл. 1, в которой показано изменение физико-механических характеристик образцов нетканого волокнистого материала из ПГБ в зависимости от количества озона Qm, израсходованного на обработку материала, в расчете на единицу массы материала.

Как видно из примеров, приведенных в Таблице 1, озонирование приводит к повышению основных показателей прочности волокнистого материала из полигидроксибутирата в интервале значений Qm от 4,4×10-5 до 3,08×10-3 моль/г материала. При значениях Qm ниже, чем в примере 1, озонирование не оказывает заметного влияния на показатели прочности материала. Примеры 2-7 демонстрируют нарастание прочностных характеристик материала вплоть до значения Qm, равного 3,08×10-3 моль/г. Величина разрывной нагрузки, характеризующей максимально достижимую прочность материала, для образца, озонированного в течение 5 минут (пример 5), удваивается по сравнению с не озонированным образцом, а через 7 минут (пример 7) увеличивается в три раза. Увеличение количества озона Qm, израсходованного на обработку материала, выше значения 3,52×10-3 моль/г (примеры 8-11) приводит к резкому падению показателя разрывной нагрузки до исходных значений и ниже, что свидетельствует о процессах разрушении материала В качестве иллюстрации на Фиг. 1 показаны фотографии не озонированного образца (образец А) и образца, озонированного по примеру 5 (образец Б) образца нетканого волокнистого материала из ПГБ, подвергнутых испытанию на разрывной машине. Разрывная нагрузка для образца А составляет 1,7 Н, для образца Б - 3,5 Н. Аналогичные закономерности наблюдаются и для остальных прочностных характеристик - модуля упругости, относительного и абсолютного удлинения.

Таким образом, приведенные экспериментальные данные говорят о том, что обработка озоном в указанных условиях в течение не более 7 минут, при которой количество озона, израсходованного на обработку материала, составляет от 4,4×10-5 до 3,08×10-3 моль в расчете на грамм образца, приводит к значительному повышению показателей прочности нетканого волокнистого материала из ПГБ. Дальнейшее озонирование снижает прочность материала.

Оценка способности озонированных нетканых волокнистых материалов из ПГБ к биоразложению проведена двумя тестами. Способность к гидролитической деструкции, являющейся важным этапом биоразложения в природной среде, моделируют ускоренным тестом, включающим инкубирование образцов в 0,025 М фосфатном буферном растворе (рН 7,4) при температуре 25±2°С в течение 21 дня. Буферный раствор заменяют через каждые 3 суток. Образцы нетканых волокнистых материалов через каждые 3 суток извлекают из фосфатного буфера, промывают дистиллированной водой, высушивают в течение 3 часов при температуре 70°С, затем взвешивают с точностью 0,1 мг. Потеря массы характеризует способность образца к гидролитической деструкции, которая служит важной предпосылкой биоразлагаемости в природных условиях. На Фиг. 2 показана динамика потери массы образца нетканого волокнистого материала из ПГБ, подвергшегося действию озона по примеру 5 (кривая 1), в сравнении с не озонированным образцом (кривая 2). Как видно из рисунка, в конце испытания потеря массы озонированного образца вдвое превышает потерю массы исходного, что подтверждает его более высокую подверженность гидролитической деструкции.

Дополнительно оценку способности материала к биодеструкции проводят по ГОСТ 32427 «Методы испытаний химической продукции, представляющей опасность для окружающей среды. Определение биоразлагаемости: 28-дневный тест». Метод В: выделение диоксида углерода (Модифицированный тест Штурма). Испытаниям подвергнут образец, озонированный в условиях примера 5. Температура испытания 25±2°С. Почвенный инокулят готовят согласно ГОСТ 9.060-75. Способность материала к биоразложению оценивают индексом биодеградации (средняя степень биоразложения в процентах), который рассчитывают по данным об объеме углекислого газа, выделившегося в процессе биодеструкции материалов микробиотой инокулята в сравнении с модельным раствором при известном содержании общего органического углерода в полимере. Для большей наглядности испытание продлено до 60 суток. Результаты теста, показанные на Фиг. 3, говорят о том, что озонирование в указанных условиях повышает среднюю степень биоразложения нетканого волокнистого материала из ПГБ дополнительно на 5%.

Таким образом, приведенные данные демонстрируют получение технического результата - улучшение прочностных показателей нетканых волокнистых материалов из поли-3-гидроксибутирата и повышение их способности к биоразложению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биоразлагаемый композиционный нетканый материал на основе полилактида и его применение для выращивания растений | 2019 |

|

RU2734883C1 |

| Волокнистый биодеградируемый материал с гидрофобно-гидрофильными свойствами | 2020 |

|

RU2749112C1 |

| Ультраволокнистый биополимерный материал с бактерицидным эффектом | 2017 |

|

RU2681319C1 |

| Биоразлагаемый композиционный материал с антибактериальным эффектом | 2021 |

|

RU2752860C1 |

| БИОРАЗЛАГАЕМАЯ ПЛЕНКА И ЛАМИНАТ | 2013 |

|

RU2640243C2 |

| ХИРУРГИЧЕСКОЕ ВОЛОКНО, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2436595C1 |

| Биоразлагаемый полимерный композиционный материал на основе вторичного полипропилена | 2018 |

|

RU2678675C1 |

| Биодеградируемый сорбирующий материал для сбора нефти и нефтепродуктов и способ его получения | 2019 |

|

RU2714079C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ БИОРАЗЛАГАЕМОГО ПОЛИМЕРНОГО МАТЕРИАЛА И БИОРАЗЛАГАЕМЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ НА ЕЁ ОСНОВЕ | 2017 |

|

RU2669865C1 |

| ДВУХКОМПОНЕНТНЫЕ ВОЛОКНА, ТЕКСТИЛЬНЫЕ ЛИСТЫ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2465381C2 |

Изобретение относится к способам улучшения эксплуатационных свойств нетканых волокнистых материалов из поли-3-гидроксибутирата, полученных электроформованием из раствора, и может быть использовано для получения биоразлагаемых материалов для широкого спектра биомедицинских применений, включая изготовление одноразовой медицинской одежды, средств защиты, средств ухода за моль/г материала. Изобретение позволяет улучшить прочностные больными и других предметов медицинского назначения. Способ включает обработку материала при комнатной температуре в потоке озона, при этом количество озона, израсходованное на обработку материала, составляет от 4,4×10-5 до 3,08×10-3 показатели нетканых волокнистых материалов из поли-3-гидроксибутирата и повысить их способности к биоразложению. 3 ил., 1 табл.

Способ улучшения эксплуатационных свойств нетканых волокнистых материалов из поли-3-гидроксибутирата, включающий обработку материала озоном, отличающийся тем, что озонирование проводят при комнатной температуре в проточном режиме, при этом количество озона, израсходованного на обработку материала, составляет от 4,4×10-5 до 3,08×10-3 моль в расчете на 1 г материала.

| Ольхов А.А., Тюбаева П.М., Курносов А.С., Попов А.А., Подмастерьев В.В., Иорданский А.Л | |||

| "Влияние морфологии нетканых ульраволокнистых материалов полигидроксибутирата на взаимодействие с озоном", Российский химический журнал, 2020, Т.64, c.45-52 | |||

| СПОСОБ ОБРАБОТКИ СИНТЕТИЧЕСКИХ ТЕКСТИЛЬНЫХ ИМПЛАНТИРУЕМЫХ МЕДИЦИНСКИХ ИЗДЕЛИЙ, КОНТАКТИРУЮЩИХ С КРОВЬЮ | 2011 |

|

RU2462273C1 |

| US 8721943 B2, 13.05.2014 | |||

| US 8048042 B2, 01.11.2011. | |||

Авторы

Даты

2021-12-01—Публикация

2021-04-30—Подача