Изобретение относится к различным областям машиностроения (автомобильное, автотракторное, энергетическое и т.д.), и может быть использовано как способ создания антифрикционных рабочих поверхностей элементов тяжелонагруженных узлов трения (например, подшипников скольжения и качения).

Известен способ получения углеродного покрытия на основе алмазоподобного материала с аморфной структурой, который содержит включения алмазной фазы и представляет собой чистый углерод (заявка на изобретение РФ 96110601 А от 05.06.1996). Покрытие материала получено методом плазмохимического осаждения углерода из потока углеродсодержащих активных частиц формируемого в плазме СВЧ-разряда в режиме электронно-циклотронного резонанса. Известен метод модификации поверхности подшипника скольжения (Европатент ЕР 1070207 (А1) 2001-01-24) Покрытие получено методом порошковой формовки из спеченного карбида кремния и содержит кристаллический графитовый слой на поверхности и слой из алмазных частиц. Известно также антифрикционное покрытие (патент РФ 2230238 С1 от 25.12.2002), получаемое методом импульсной конденсации углеродной плазмы в сочетании с дополнительным облучением ионами аргона или методом нанотехнологической молекулярной сборки, представляющее собой монокристаллическую углеродную пленку с легирующими атомами. Пленка легирована атомами азота (N).

Основной недостаток приведенных изобретений - применение сложной и дорогостоящей аппаратуры для получения углеродных антифрикционных поверхностей. Кроме этого, методы получения покрытий, и использование их в узлах трения разделены по времени, что приводит к значительным временным и технологическим затратам.

Задача предлагаемого изобретения - создание экономичного способа получения углеродного антифрикционного покрытия при упрощении технологического процесса.

Решение поставленной задачи обеспечивается предложенным способом, в котором получают углеродное антифрикционное покрытие на контактирующих трущихся поверхностях в условиях эксплуатации методом трибо-механического модифицирования поверхности трения в присутствии смазки Литол-24, в которую при 70-80°С вводят многослойный графен (10-15 слоев) в количестве 0,15 - 0,25 масс. %, полученный методом химической эксфолиации графита, затем смесь диспергируют в шаровой мельнице при температуре 20-25°С в течение 10 минут и полученную модифицированную смазку вводят в узлы трения с последующим получением углеродного антифрикционного покрытия при скоростях 500-1000 мин1, радиальных нагрузках 150-250 Н, температуре 20-40°С и времени протекания процесса 0,5-2 часов.

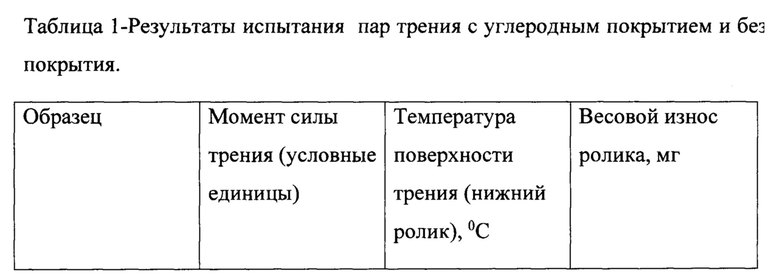

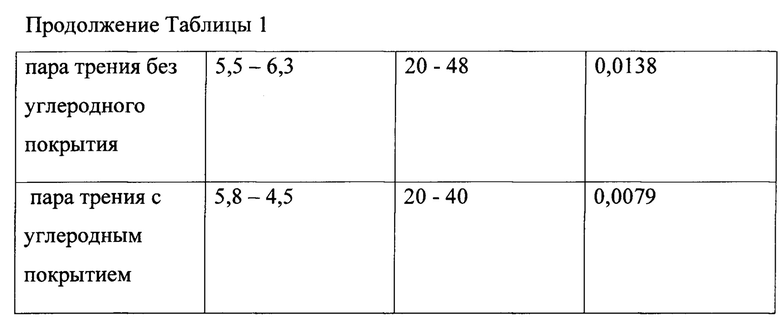

Способ осуществляют следующим образом: получают многослойный графен с помощью химической эксфолиации графита ГСМ 2. (Патент РФ №2648424 С1 от 26.03.2018 года «Способ получения графена и устройство для его осуществления). Готовят 10% масс, концентрат многослойного графена в масле И-20 с последующей обработкой ультразвуком с частотой 22 кГц в течение 30 мин. Полученный концентрат вводят в Литол-24 при 70-80°С, в количестве 0,2% масс. и диспергируют в шаровой мельнице при температуре 20-25° в течение 10 мин. Образцы для нанесения углеродного покрытия были изготовлены из стали ШХ-15 ГОСТ 2590-88 с твердостью HRC 60…62 в форме роликов диаметром 50 мм и шириной 12 мм. Шероховатость поверхности образцов Ra=800 нм (0,8 мкм). Радиальная нагрузка - 250 Н. Согласно предложенному способу, получение углеродного покрытия происходит непосредственно в процессе эксплуатации узла трения. Использовали узлы трения: ролик-ролик, подшипник скольжения (отношение внутреннего диаметра втулки подшипника к длине втулки равно 1) и роликовый подшипник качения №7203А. Образование углеродного покрытия начиналось по истечение 20 мин фрикционного взаимодействия. Методом комбинационного рассеяния света определили, что углеродное покрытие состоит из комбинации алмазных (sp3) и графитоподобных (sp2) связей. Такие покрытия являются аморфными. В случае преобладания sp3 связей покрытия обладают уникальными механическими свойствами: высокая твердость, низкий коэффициент трения и низкий износ. Благодаря аморфной структуре, углеродное покрытие не имеет границ между зернами, что позволяет ему быть очень гладким материалом. Измерение шероховатости углеродного покрытия подтвердило это утверждение. Толщина углеродного покрытия составила 130-150 нм. Помимо этого, углеродное покрытие обладает антикоррозионными и гидрофобными свойствами. Испытания данного углеродного покрытия в подшипнике скольжения и роликовом подшипнике качения показало уменьшение температуры нагрева втулки подшипника скольжения и внешнего кольца подшипника качения на 5-7°, по сравнению с поверхностью без покрытия. Массовый износ внешнего кольца подшипника качения в присутствии углеродного покрытия уменьшился в 2 раза, по сравнению с износом подшипника без углеродного покрытия. Момент силы трения в присутствии углеродного покрытия уменьшился с 5,8 до 4,5 условных единиц (таблица 1).

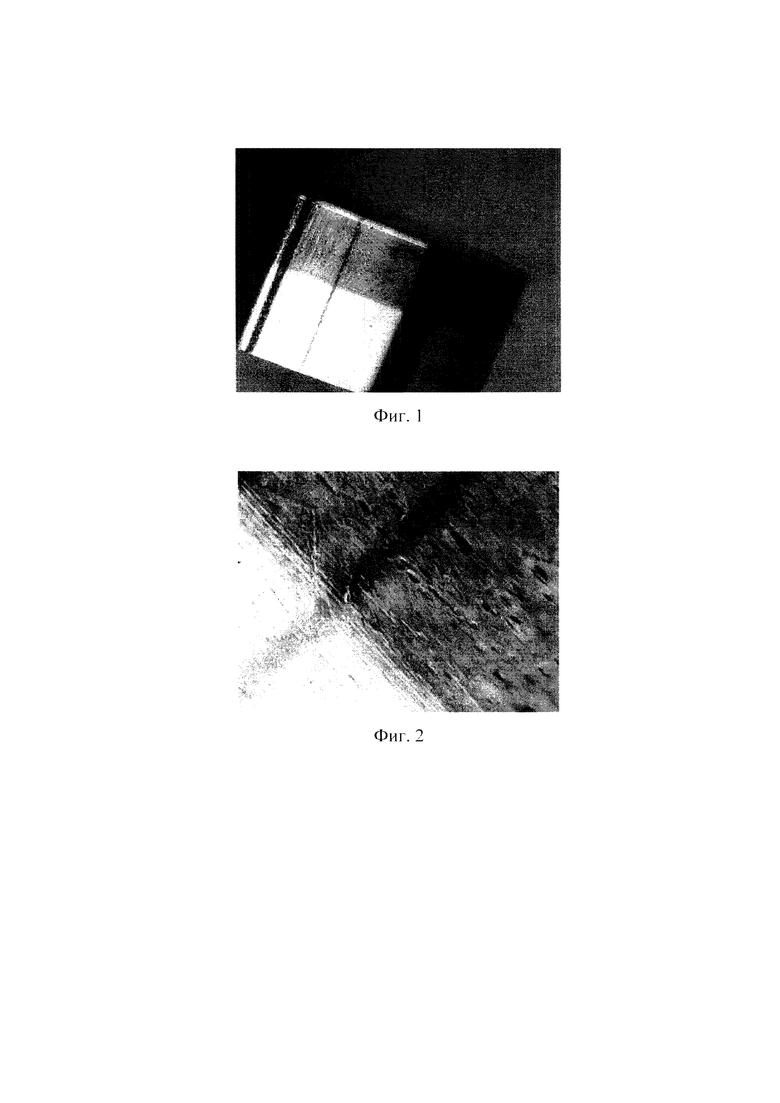

Содержание железа в смазке определялось методом атомно-абсорбционной спектроскопии. Содержание железа, после испытаний на углеродном покрытии, уменьшилось по сравнению с поверхностью без покрытия в 2 раза. Получение углеродного покрытия проводили на универсальной машине трения модели МИ - 1М, по схеме «ролик - ролик» при скорости вращения нижнего ролика 500 мин-1. Углеродное покрытие наносилось на ролики, изготовленные из стали ШХ - 15 ГОСТ 2590-88 твердостью HRC 60…62. Ролики имели размеры: диаметр - 50 мм, ширина -12 мм. Перед проведением испытаний ролики полировали до Ra=0,8 мкм. После получения углеродного покрытия ролик имел следующий вид:

Фиг. 1 - нижний ролик после нанесения покрытия увеличение x1

Фиг. 2 - нижний ролик после нанесения покрытия увеличение в 100 раз

Фиг. 3 - микрофотография исследованной поверхности ролика с углеродным покрытием, под микроскопом спектрометра DXR Raman Microscope Thermo Scientific (увеличение в 600 раз). Структуру углеродного покрытия определяли методом комбинационного рассеяния (КР) света. Спектры снимались на КР спектрометре DXR Raman Microscope Thermo Scientific (длина волны лазера λ=532 нм).

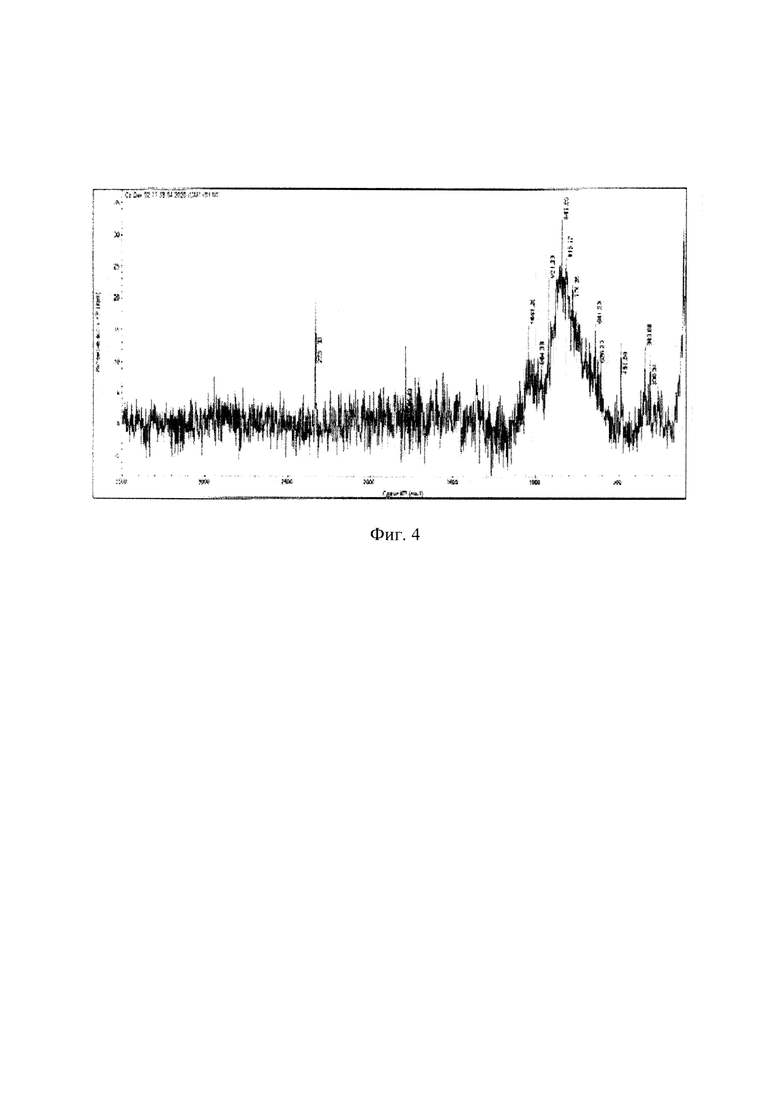

Фиг. 4 - КР спектр поверхности ролика без углеродного покрытия;

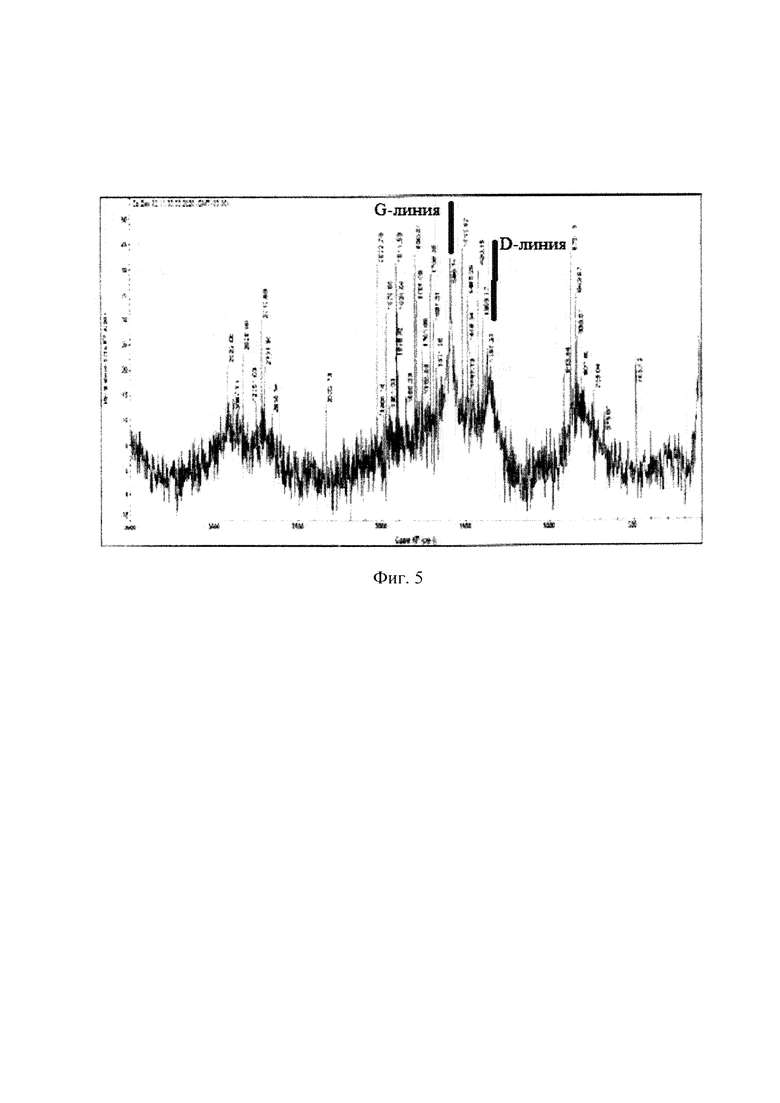

Фиг. 5 - КР спектр поверхности ролика с углеродным покрытием.

В спектре, от углеродного покрытия (Фиг. 5), присутствуют приблизительно одинаковые по интенсивности G-линия - 1565 см-1 (sp2 гибридизация углерода) и D-линия - 1340 см-1 (sp3 гибридизация углерода) и мало интенсивная 2D-линия - 2700 см-1. Данный спектр идентичен КР спектру аморфного углерода. В спектре от металлической поверхности ролика (Фиг. 4), перечисленные линии КР спектра отсутствуют. В ходе получения углеродного покрытия произошло изменение структуры многослойного графена и преобразование его в аморфный углерод. Определение шероховатости ролика и толщины углеродного покрытия осуществлялось профилометром модели 130 (таблица 2). Профили микронеровностей углеродного покрытия близки к ровной линии. Минимальные параметры шероховатости также характерны для данного покрытия (таблица 2).

Глубина впадин профиля на поверхности с углеродным покрытием уменьшилась на 0,116 мкм (0,858-0,742). Высота выступов профиля на поверхности с углеродным покрытием увеличилась на 0,161 мкм (0,654-0,493). Приблизительная толщина углеродного покрытия (0,116+0,161):2=0,138 мкм (138 нм)

Таким образом, заявленный способ позволяет получить антифрикционное углеродное покрытие непосредственно в ходе эксплуатации узлов трения, не прибегая к сложным технологическим операциям и использованию дорогостоящего оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочного материала с углеродными добавками | 2023 |

|

RU2807281C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2009 |

|

RU2457239C2 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| ТРИБОТЕХНИЧЕСКАЯ ДОБАВКА К СМАЗОЧНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 2007 |

|

RU2319731C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2019 |

|

RU2728449C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ КИНЕМАТИЧЕСКИХ ПАР | 2004 |

|

RU2271485C1 |

| Смазочная композиция | 1990 |

|

SU1735345A1 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201999C2 |

| ТРИБОТЕХНИЧЕСКАЯ ДОБАВКА К СМАЗОЧНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 2004 |

|

RU2277577C1 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

Изобретение относится к различным областям машиностроения (автомобильное, автотракторное, энергетическое и т.д.) и может быть использовано как способ создания углеродных антифрикционных рабочих поверхностей элементов тяжелонагруженных узлов трения (например, подшипников скольжения и качения). Способ осуществляют следующим образом: получают многослойный графен с помощью химической эксфолиации графита ГСМ 2. Готовят 10% масс. концентрат многослойного графена в масле И-20 с последующей обработкой ультразвуком с частотой 22 кГц в течение 30 мин. Полученный концентрат вводят в Литол-24 при 70-80°С, в количестве 0,2% масс. и диспергируют в шаровой мельнице при температуре 20-25° в течение 10 мин. Образцы для нанесения углеродного покрытия были изготовлены из стали ШХ-15 ГОСТ 2590-88 с твердостью HRC 60…62 в форме роликов диаметром 50 мм и шириной 12 мм. Шероховатость поверхности образцов Ra=800 нм (0,8 мкм). Радиальная нагрузка - 250Н. Согласно предложенному способу получение углеродного покрытия происходит непосредственно в процессе эксплуатации узла трения. Заявленный способ позволит получать антифрикционное углеродное покрытие непосредственно в ходе эксплуатации узлов трения, не прибегая к сложным технологическим операциям и использованию дорогостоящего оборудования. 5 ил., 2 табл.

Способ получения углеродного антифрикционного покрытия на контактирующих трущихся поверхностях в условиях эксплуатации методом трибо-механического модифицирования поверхности трения в присутствии смазки Литол-24, в которую при 70-80°С вводят многослойный графен 10-15 слоев в количестве 0,15-0,25 масс. %, полученный методом химической эксфолиации графита, затем смесь диспергируют в шаровой мельнице при температуре 20-25°С в течение 10 минут и полученную модифицированную смазку вводят в узлы трения с последующим получением углеродного антифрикционного покрытия при скоростях 500-1000 мин1, радиальных нагрузках 150-250 Н, температуре 20-40°С и времени протекания процесса 0,5-2 часов.

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2002 |

|

RU2230238C1 |

| КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ КИНЕМАТИЧЕСКИХ ПАР | 2004 |

|

RU2271485C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2009 |

|

RU2457239C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648424C2 |

| Порошкообразный состав для комплексной химико-термической обработки изделий из высоколегированных сталей и твердых сплавов | 1982 |

|

SU1070207A1 |

Авторы

Даты

2021-12-02—Публикация

2021-06-15—Подача