Изобретение относится к технологии получение ферритов, шпинелей и их твердых растворов и может найти применение в химической промышленности для производства катализаторов, магнитных материалов на основе феррита кобальта.

Известен способ получения ферритов кобальта и никеля, в котором смешивают ионообменную смолу с солями кобальта или никеля, выдерживают смесь в течение 0,5-0,8 часа при комнатной температуре, затем фильтруют на бумажном фильтре, высушивают на воздухе и прокаливают при температуре 400-1000°С в течение 0,8-1 часа. [Патент № 2738940 Российская Федерация, МПК C01G 49/00, C01G 51/00, C01G 53/00, C01B13/18 , C30G 29/26, B82Y 32/00. Способ получения ферритов металлов восьмой группы четвертого периода / Белая Е.А., Ковалёв И.А., Викторов В.В., Грязнова М.С., Жеребцов Д.В.; заявитель и патентообладатель Федеральное государственное бюджетное образовательное учреждение высшего образования "Южно-Уральский государственный гуманитарно-педагогический университет" ФГБОУ ВО "ЮУрГГПУ" (RU). - № 2018125815; заявл. 12.07.2018, опубл. 18.12.20, Бюл. №35]

Недостатком данного способа является низкая удельная поверхность феррита кобальта, а также низкая каталитическая активность.

В другом способе получения феррита кобальта (II) в качестве исходных материалов применяют растворы солей кобальта (II), железа (II) и разбавленный (0,2-0,4Н) раствор щавелевой кислоты. Каждую соль берут в необходимом количестве и растворяют в определенном количестве воды. Далее растворы солей добавляют в раствор щавелевой кислоты при постоянном перемешивании. После появления мути перемешивание прекращают, суспензию выдерживают еще 40-50 минут, далее порошок оксалата отфильтровывают от маточного раствора и сушат ацетоном на фильтре. Полученный порошок высушивают при температуре 150ºС и прокаливают при температуре 800-1000ºС. [Айрапетян С.С. Хачатрян А.Г. Получение магнитных носителей, покрытых кремнезёмным слоем, на основе дисперсных ферритов кобальта и цинка-никеля // Журн. прикладной химии – 2004. Т.77. вып. 1. С. 13-16].

Недостатком этого способа получения феррита кобальта (II) является низкая удельная поверхность феррита кобальта, а также низкая каталитическая активность.

Наиболее близким к заявляемому по технической сущности и достигаемому результату, то есть прототипом, является способ получения твердых растворов составом CoFe2-xCrO4, включающий перемешивание и гомогенизацию смеси оксидов кобальта (II), железа (II) и хрома (III) в течение 1 часа в агатовой ступке с последующим брикетированием в таблетки диаметром 20 мм под давлением 15 МПа и прокаливанием при температуре 900ºС в течение 4 часов. [Патент № 2313492 Российская Федерация, МПК C01G 51/00, B01У 23/882. Способ получения твердых растворов состава CoFe2-xCrxO4 / Таланов Валерий Михайлович (RU), Ульянов Андрей Константинович (RU), Шабельская Нина Петровна (RU); заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования "Южно-Российский государственный технический университет (Новочеркасский политехнический институт)" (RU). - № 2006116163/15; заявл. 10.05.2006; опубл. 27.12.2007, Бюл. №36]

К недостаткам прототипа следует отнести низкую удельную поверхность феррита кобальта, а также низкую каталитическую активность в реакции разложения оксида азота.

Техническим результатом изобретения является получение феррита кобальта с более высокой удельной поверхностью, а также увеличение каталитической активности в реакции разложения оксида азота (I).

Указанный технический результат достигается тем, что в способе получения феррита кобальта, включающем гомогенизацию компонентов, формование гранул и их термообработку, согласно изобретению, в качестве железосодержащего компонента используют порошок металлического железа, который растворяют в щавелевой кислоте при массовом соотношении железо:кислота, равном 1 : (1÷2), гомогенизацию проводят в присутствии оксалата кобальта путем диспергирования с последующим перемешиванием с нагреванием, а термообработку осуществляют при температуре 300-400ºС.

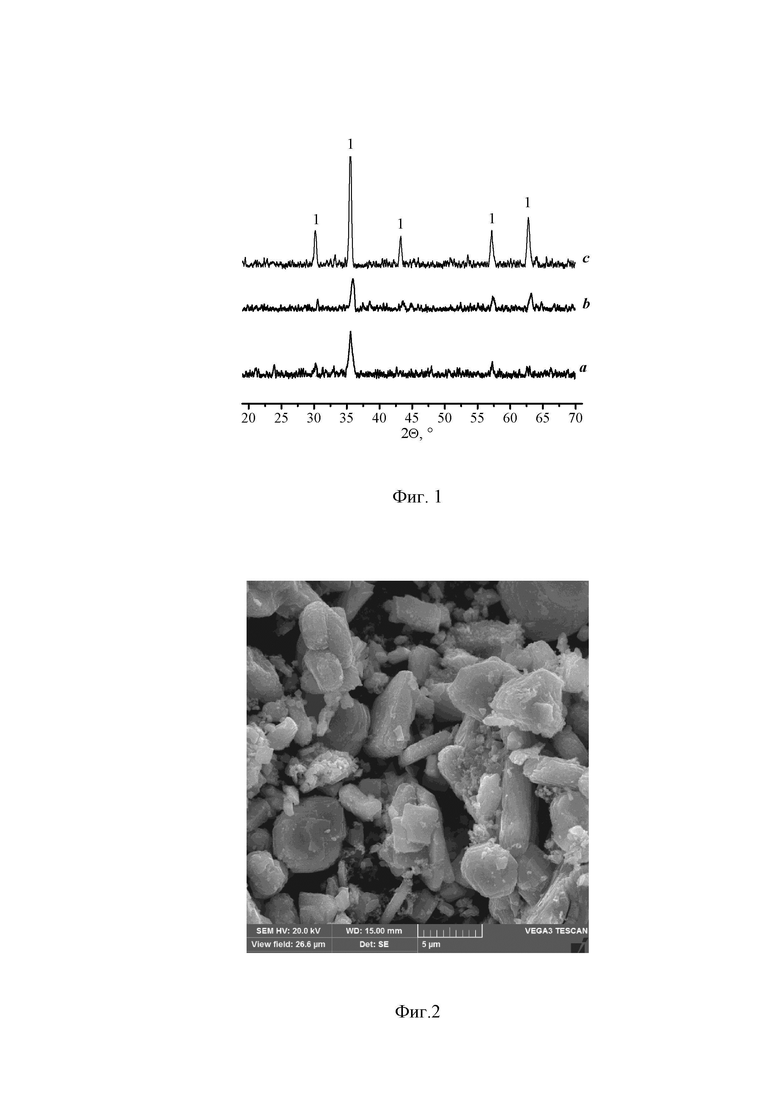

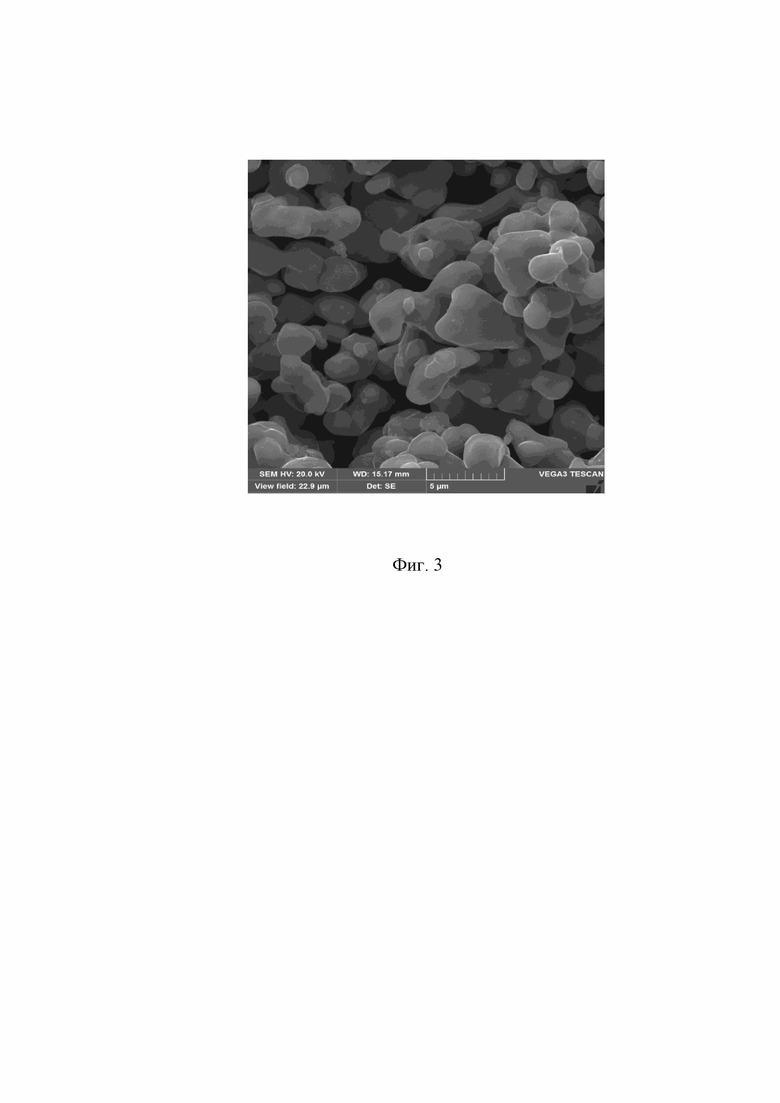

Предлагаемый способ проиллюстрирован чертежами, где на фиг. 1, показаны рентгенограммы образцов CoFe2O4, прокаленных в интервале температур 300-400ºС, на фиг. 2 показана микрофотография образца CoFe2O4 после термообработки при 300ºС, на фиг.3 – микрофотография образца CoFe2O4 после термообработки 400ºС.

Используемые вещества:

порошок железный ПЖР (Fe) 3.200.28 ГОСТ 9849-86

Щавелевая кислота (H2C2O4 ⋅ 2H2O) ТУ 2431-001-55980238-02

Оксалат кобальта (CoC2O4 ⋅ 2H2O) ТУ 6-09-09-10-80

Вода дистиллированная (H2O) ГОСТ Р 58144-2018

Изобретение осуществляют следующим образом.

Пример 1.

В барабан вибрационной мельницы VM-4 загружают 56 г порошка металлического железа, 56 г порошка щавелевой кислоты (соотношение железо:кислота = 1:1), 40 мл воды и обрабатывают в течение 30 минут. Далее к полученной массе добавляют 91,8 г оксалата кобальта, 50 г Н2О и гомогенизируют в вибрационной мельнице еще 30 мин. Полученную суспензию перемешивают при нагревании до получения массы с оптимальной влажностью. Затем массу формуют в гранулы, которые сушат при 120ºС в течение 6 часов и прокаливают 6 часов при температуре 300ºС.

Пример 2.

В барабан вибрационной мельницы VM-4 загружают 56 г порошка металлического железа 112 г порошка щавелевой кислоты (соотношение железо:кислота = 1:2), 40 мл воды и обрабатывают в течение 30 минут. Далее к полученной массе добавляют 91,8 г оксалата кобальта, 50 г Н2О и гомогенизируют в вибрационной мельнице еще 30 мин. Полученную суспензию перемешивают при нагревании до получения массы с оптимальной влажностью. Затем массу формуют в гранулы, которые сушат при 120ºС в течение 6 часов и прокаливают 6 часов при температуре 400ºС.

Пример 3.

В барабан вибрационной мельницы VM-4 загружают 56 г порошка металлического железа, 84 г порошка щавелевой кислоты (соотношение железо:кислота = 1:1,5), 40 мл воды и обрабатывают в течение 30 минут. Далее к полученной массе добавляют 91,8 г оксалата кобальта, 50 г Н2О и гомогенизируют в вибрационной мельнице еще 30 мин. Полученную суспензию перемешивают при нагревании до получения массы с оптимальной влажностью. Затем массу формуют в гранулы, которые сушат при 120ºС в течение 6 часов и прокаливают 6 часов при температуре 350ºС.

Площадь поверхности, изотермы адсорбции-десорбции азота получены на приборе Sorbi-MS. Удельную поверхность определяли методом БЭТ (соответствует международным стандартам ASTM и ISO) по низкотемпературной адсорбции-десорбции азота.

Каталитическую активность образцов катализатора исследовали на установке проточного типа ПКУ-2. Катализатор фракции 0,25 – 0,5 мм загружали в стальной реактор. Состав исходной реакционной смеси: N2 – 99 %, N2O – 1 %. Объемная скорость газа составляла 20000 час-1, давление в реакторе 0,7 МПа. Температура в реакторе 300°С. Для определения продуктов реакции использовался газовый хроматограф Кристаллюкс – 4000 М.

Таблица

Из таблицы видно, что использование заявленного изобретения позволяет увеличить величину удельной поверхности в 5,3-6,4 раза, а каталитическая активность в 4,1-3,3 раза.

Как показали исследования, в предлагаемом решении можно получить наночастицы феррита кобальта размером от 17,5 до 30 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2023 |

|

RU2841269C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2023 |

|

RU2814102C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРНИСТЫХ СОЕДИНЕНИЙ | 2021 |

|

RU2772597C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2018 |

|

RU2677694C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2019 |

|

RU2707889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА АЛЮМИНИЯ | 2020 |

|

RU2741313C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА МЕТАЛЛА НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2424183C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2011 |

|

RU2445160C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СРЕДНЕТЕМПЕРАТУРНОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА ВОДЯНЫМ ПАРОМ | 2015 |

|

RU2603641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОСТРУКТУРИРОВАННОГО ПОРОШКА ЛИТИЙ-ЦИНК-МАРГАНЦЕВОГО ФЕРРИТА | 2021 |

|

RU2768724C1 |

Изобретение относится к химической промышленности и может быть использовано для производства катализаторов и магнитных материалов. В качестве исходного железосодержащего компонента используют порошок металлического железа, который растворяют в щавелевой кислоте при массовом соотношении железо : кислота = 1 : (1÷2). Затем добавляют исходный кобальтсодержащий компонент - оксалат кобальта. Полученную смесь гомогенизируют путем диспергирования в вибрационной мельнице с последующим перемешиванием с нагреванием. После этого массу формуют в гранулы и термообрабатывают при 300-400°С. Полученный феррит кобальта имеет удельную поверхность 64-77 м2/г и каталитическую активность в реакции разложения оксида азота (I)69-87%. 3 ил., 1 табл., 3 пр.

Способ получения феррита кобальта, включающий гомогенизацию компонентов, формование гранул и их термообработку, отличающийся тем, что в качестве железосодержащего компонента используют порошок металлического железа, который растворяют в щавелевой кислоте при массовом соотношении железо : кислота = 1 : (1÷2), гомогенизацию проводят в присутствии оксалата кобальта путем диспергирования с последующим перемешиванием с нагреванием, а термообработку осуществляют при температуре 300-400 °С.

| KR 101346954 B1, 03.01.2014 | |||

| RU 2313492 C1, 27.12.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВ МЕТАЛЛОВ ВОСЬМОЙ ГРУППЫ ЧЕТВЕРТОГО ПЕРИОДА | 2018 |

|

RU2738940C2 |

| Устройство автоматического управления электрическим режимом руднотермической электропечи | 1984 |

|

SU1432808A1 |

Авторы

Даты

2021-12-06—Публикация

2021-04-16—Подача