Изобретение относится к технологии получения нанопорошков ферритов кобальта и никеля, используемого в электротехнике, телекоммуникационном оборудовании, электродвигателях, газовых датчиках.

Известен способ получения феррита кобальта, в котором гомогенизируют оксиды кобальта, железа, хрома или их соли, прокаливают при температуре 800- 1000°С в течение 3-4 часов (Патент РФ на изобретение №2313492, Способ получения твердых растворов состава CoF2-xCrxO4, МКИ C01G5 1/00, от 27.12.2007). Гомогенизацию проводят в присутствии минерализатора, качестве которого используют смесь 0,3- 0,5 мас. % хлорида калия и 0,3-0,5 мас. % хлорида натрия.

Недостатками этого процесса являются длительность процесса, а также низкое качество полученного продукта в связи с большим количеством примесей.

Наиболее близким предлагаемому способу является способ получения феррита кобальта, в котором смешивают анионную смолу с солями железа и кобальта (Получение феррита кобальта с использованием сильноосновного анионита, Павликов А.Ю., Трофимова Т.В., Сайкова С.В., сб. научных трудов по материалам международной научно-практической конференции «Современные исследования в области техники и естественных наук, г. Белгород, 30.05.2017). В способе в качестве анионообменной смолы используют гелевый сильноосновной анианит АВ-17-8в ОН-форме с размером зерна 0,25-0,5 мм. Соли набухшего в воде анионита смешивают с солью кобальта, а затем в смесь добавляют соль железа. Затем смесь нагревают до 60°С и выдерживают в течение 1 часа. После этого смесь фильтруют через сито, а затем центрифугируют. Затем осадки гидроксидов кобальта и железа прокаливают при 950°С в течение 3 часов. Полученный феррит кобальта состоит из частиц октаэндрической формы, имеющих размеры 70-90 нм.

Недостатками наиболее близкого аналога являются ограниченные технологические возможности способа, характеризуемые размерами получаемого феррита кобальта, а также низкая производительность способа. У наиболее близкого аналога дан способ получения феррита кобальта и не отражены данные получения феррита никеля, а никель, как и кобальт, является химическим элементом восьмой группы четвертого периода периодической системы Менделеева, и имеет сходные с ним признаки.

В способе низкая производительность обусловлена длительностью двухстадийного процесса отделения осадков гидроксидов металлов, включающего наряду с фильтрацией центрифугирование, а также нагрева и выдержек.

Ограничение размерного ряда получаемых частиц связано с получением промежуточных гидроксидов металлов, выпадающих в осадок с довольно крупными частицами. После высушивания и прокаливания этих гидроксидов размер частиц уменьшается, но недостаточно.

Техническая проблема, которая не решается в приведенных выше аналогах, состоит в получении высокопроизводительного способа получения нанодисперсных частиц ферритов кобальта и никеля широкого размерного ряда.

Техническим результатом предлагаемого решения является расширение размерного ряда получаемых частиц феррита кобальта и повышение производительности способа.

Поставленный результат достигается тем, что в способе получения ферритов металлов восьмой группы четвертого периода, в котором смешивают ионообменную смолу с солями кобальта или никеля, выдерживают смесь, затем фильтруют и прокаливают полученный продукт, согласно предлагаемому решению, что соли железа и соли кобальта или никеля смешивают с катионообменной смолой, выдержку ведут в течение 0,5-0,8 часа при комнатной температуре, фильтруют на бумажном фильтре и после высушивания на воздухе при комнатной температуре прокаливают вместе с бумажным фильтром при температуре 400-1000°С в течение 0,8-1 часа.

В качестве катионообменной смолы в предлагаемом решении целесообразно использовать сульфированный полистирол в виде порошка черного цвета. Использование данного вида смолы по сравнению с известными смолами позволяет повысить выход годного продукта.

При применении катионообменной смолы в результате ионного обмена происходит замещение активных центров смолы (SC3H+) на катионы металлов из раствора. Последующее сжигание катионообменной смолы приводит к полному выгоранию органической матрицы и формированию мелкодисперсных ферритов металлов кобальта и никеля, размер которых изменяется в зависимости от температуры прокаливания, что позволяет расширить размерный ряд, получить более мелкие частицы ферритов кобальта или никеля.

Исключение двухстадийного процесса отделения осадков, а именно центрифугирования, сокращение времени выдержки и проведение выдержки при комнатной температуре приводит к повышению производительности.

После смешивания выдержка смеси менее 0,5 часа недопустима, т.к. ионный обмен пройдет не полностью, а выдержка более 0,8 часа нецелесообразна, поскольку за 0,8 часа ионный обмен проходит на 100%.

Прокаливание смеси при температуре менее 400°С не приводит к формированию шпинельной фазы ферритов кобальта или никеля, а прокаливание при температуре более 1000°С нецелесообразно, поскольку ферриты никеля или кобальта формируются при более низкой температуре.

Выдерживание смеси при прокаливании менее 0,8 часа не приводит к полному фазовому превращению, а более 1 часа нецелесообразно, т.к. в течение 1 часа ферриты формируются полностью.

Способ получения ферритов осуществляется следующим образом.

Вначале берут готовую катионообменную смолу или синтезируют ее предварительно, например из полистирола. Затем соли железа, кобальта или никеля добавляют к этой смоле и перемешивают. Выдерживают смесь при комнатной температуре. После полного набухания смолы смесь фильтруют на бумажном фильтре и прокаливают вместе с бумажным фильтром с заявляемыми режимами.

Согласно предлагаемому способу получены ферриты кобальта и никеля. В качестве исходных солей для синтеза использовали следующие соли: CoSO4⋅7H2O, FeCl3⋅6H2O и Ni(NO3)2⋅6H2O марки ч.д.а.

Предложенный метод синтеза включал в себя две стадии:

Стадия 1: Получение катиоонообменной смолы, которая используется в качестве матрицы для синтеза ферритов.

Стадия 2: Непосредственный синтез ферритов металлов.

На первой стадии проводили синтез катионообменной смолы путем сульфирования полистирола.

Пригодную для сульфирования форму полистирола получали методом замены растворителя. Для этого пенопласт 1,00 г растворяли в 15 мл толуола, добавляли 25 мл ацетона, а затем небольшими порциями прибавляли 15 мл 96%-ного раствора этанола. Полученный образец представлял собой гель белого цвета, который высушивали на воздухе до полного удаления растворителя. Высушенный материал подвергали сульфированию. Для этого помещали его в термостойкий стакан на 100 мл, добавляли 6 мл 20%-ный раствора олеума при тщательном перемешивании в течение 60 минут на песчаной бане при температуре 130-140°С. После сульфирования полученный материал представлял собой порошок черного цвета, который промывали дистиллированной водой методом декантации до нейтральной реакции на воронке Бюхнера, после чего высушивали при комнатной температуре до полного высыхания.

На второй стадии, используя катионит в качестве ионообменной матрицы, провели синтез твердого раствора CoFe2O4 и NiFe2O4. Для этого к синтезированному катионообменному материалу добавляли раствор хлорида железа, сульфата кобальта и нитрата никеля в различных молярных соотношениях. Для проведения полного ионного обмена оставляли данную смесь на полчаса. Набухшие, желеобразные зерна катеонита считали признаком его насыщения, после чего 5-6 кратно промывали. Полученные образцы высушивали в течение суток на воздухе и прокалили в муфельной печи при различных температурах в течение часа. При прокаливании катионообменная матрица выгорала, а образец представлял собой феррит заданного состава.

Данные результатов синтеза NiFe2O4 показаны в таблице 1, синтеза CoFe2O4 в таблице 2.

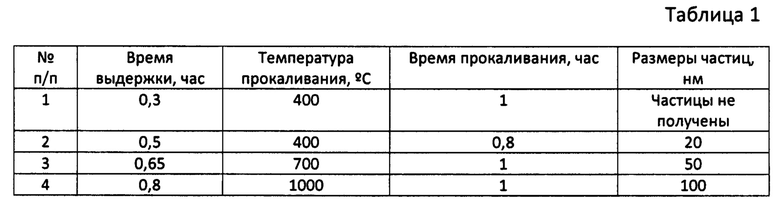

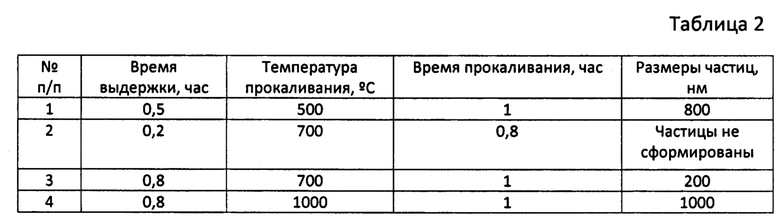

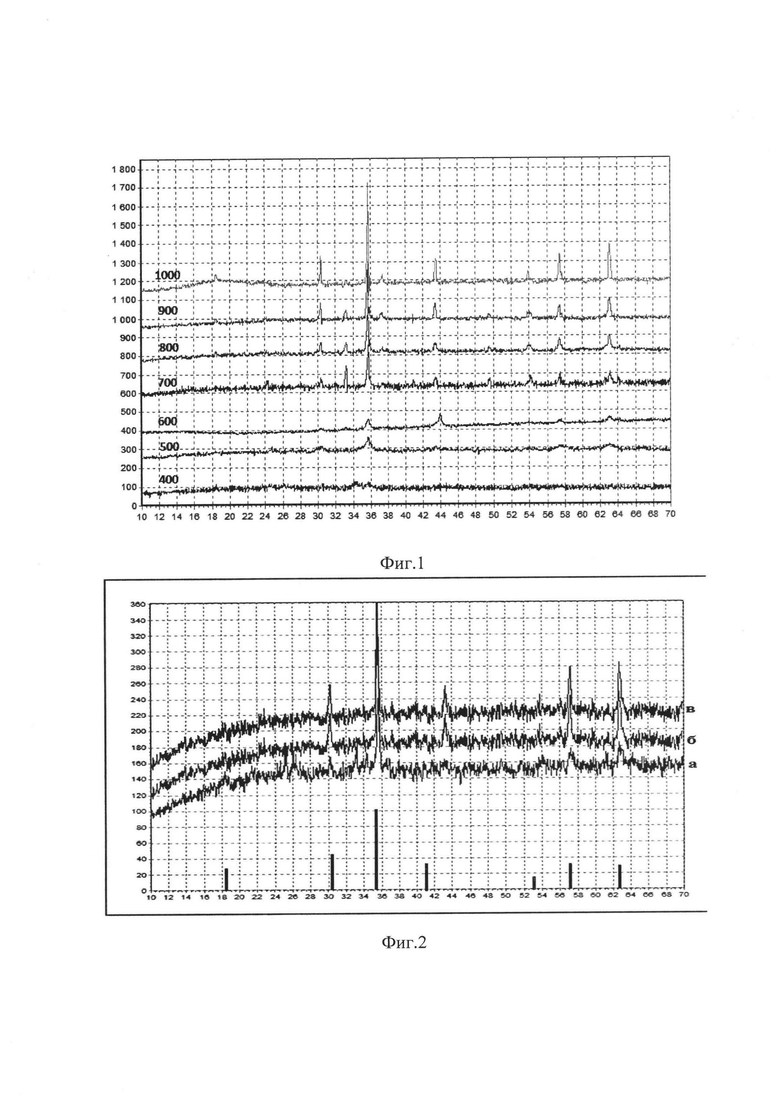

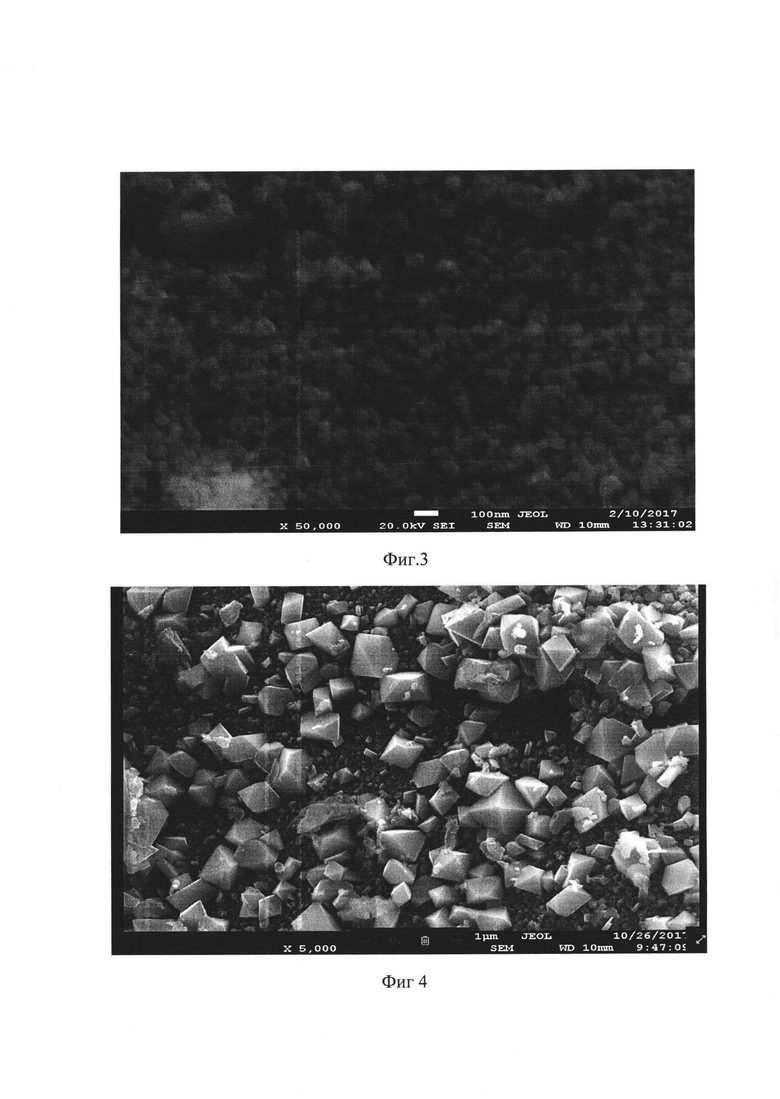

Предлагаемый способ проиллюстрирован фиг. 1-4, где на фиг. 1 показаны рентгенограммы образцов NiFe2O4, прокаленных в интервале температур 400-1000°С в течение часа, на фиг. 2 - рентгенограммы образцов CoFe2O4, прокаленных при различных температурах в течение часа, где штрих-грамма указывает на характеристические пики данного феррита, на фиг. 3 показана микрофотография образца NiFe2O4 после термообработки при 700°С., на фиг. 4 - микрофотография образца CoFe2O4 после термообработки при 500°С.

Как показали исследования, в предлагаемом решении можно получить наночастицы феррита никеля размером от 20 до 100 нм и наночастицы феррита кобальта от 20 до 100 нм, т.е. расширить размерный ряд получаемого продукта по сравнению с наиболее близким способом.

Производительность способа повысилась на 15%.

Благодаря выбранной технологии синтеза облегчается процесс гомогенизации исходных веществ, уменьшается размер частиц.

Помимо перечисленных преимуществ, предлагаемый способ по сравнению с прототипом, позволяет уменьшить количество примесей в готовом продукте и снижает себестоимость продукта.

Предлагаемый способ получения ферритов кобальта и никеля найдет применение в электротехнике в производстве феррокатушек, реле, сетевых трансформаторов, устройств связи, дросселей, электромеханических преобразователей и резонаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2023 |

|

RU2841269C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2023 |

|

RU2814102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТА КОБАЛЬТА | 2021 |

|

RU2761198C1 |

| Способ получения супермагнитных наночастиц феррита никеля | 2022 |

|

RU2801852C1 |

| Способ получения наноразмерного порошка феррита никеля | 2021 |

|

RU2771498C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ПОРОШКОВ ФЕРРИТА КОБАЛЬТА (II) | 2017 |

|

RU2649443C1 |

| Способ получения алюмината магния | 2018 |

|

RU2738182C2 |

| ЗАЩИТНОЕ ПОКРЫТИЕ | 2011 |

|

RU2470967C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА МЕТАЛЛА НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2424183C2 |

| Способ получения композиционного магнитного мелкокристаллического материала | 2022 |

|

RU2790176C1 |

Изобретение может быть использовано для получения ферритов кобальта и никеля, применяемых в электротехнике, телекоммуникационном оборудовании, электродвигателях, газовых датчиках. Для получения ферритов металлов восьмой группы четвертого периода смешивают катионообменную смолу с солями железа и солями кобальта или никеля, выдерживают смесь, фильтруют на бумажном фильтре. Выдержку проводят в течение 0,5-0,8 ч при комнатной температуре. После фильтрации и высушивания на воздухе при комнатной температуре полученный продукт прокаливают вместе с бумажным фильтром при температуре 400-1000°С в течение 0,8-1 ч. В качестве катионообменной смолы используют сульфированный полистирол в виде порошка черного цвета. Изобретение позволяет получать частицы ферритов размером 20-100 нм, повысить производительность способа. 1 з.п. ф-лы, 4 ил., 2 табл.

1. Способ получения ферритов металлов восьмой группы четвертого периода, в котором смешивают ионообменную смолу с солями кобальта или никеля, выдерживают смесь, затем фильтруют и прокаливают полученный продукт, отличающийся тем, что соли железа и соли кобальта или никеля смешивают с катионообменной смолой, выдержку ведут в течение 0,5-0,8 ч при комнатной температуре, фильтруют на бумажном фильтре и после высушивания на воздухе при комнатной температуре прокаливают вместе с бумажным фильтром при температуре 400-1000°С в течение 0,8-1 ч.

2. Способ получения ферритов металлов по п. 1, отличающийся тем, что в качестве катионообменной смолы используют сульфированный полистирол в виде порошка черного цвета.

| БЕЛАЯ Е.А | |||

| и др., Катионообменный синтез феррита никеля на органической матрице, Бутлеровские сообщения, 2017, т | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Счетная таблица | 1919 |

|

SU104A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБМИКРОННЫХ ПОРОШКОВ ФЕРРИТА КОБАЛЬТА (II) | 2017 |

|

RU2649443C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОКСИДА МЕТАЛЛА НА ОСНОВЕ ЖЕЛЕЗА | 2009 |

|

RU2424183C2 |

| US 6451220 B1, 17.09.2002 | |||

| JP 2003277189 A, 02.10.2003. | |||

Авторы

Даты

2020-12-18—Публикация

2018-07-12—Подача