Изобретение относится к области энергетики и химической промышленности, в части переработки угля в аппаратах с кипящим слоем для получения карбонизата угля, в частности кокса, полукокса, углеродных сорбентов и катализаторов, причем полученный продукт может быть использован в энергетике, металлургии для агломерации руд и в ферросплавных производствах взамен коксовой мелочи, а также в качестве топлива в коммунальном хозяйстве. Термоокислительную обработку угля производят в реакторе кипящего слоя, который содержит газораспределительную решетку в форме поверхности полуцилиндра с дутьевыми соплами и механический питатель кипящего слоя, снабженный приводом. При этом механический питатель производит перемещение карбонизата вдоль оси газораспределительной решетки в кипящем слое к разгрузочной стороне реактора, а также очистку газораспределительной решетки от оседающей на ее поверхности породы и образующихся шлаков.

Техническим результатом является обеспечение долгосрочной работы реактора кипящего слоя и повышение качества карбонизата путем управления временем термообработки угля в кипящем слое, степенью карбонизации топлива, и обеспечением очистки газораспределительной решетки от выпадающей породы и образующегося шлака.

Известен ряд способов энерготехнологической переработки углей с использованием техники кипящего слоя, ориентированных на получение кокса преимущественно из бурого угля. Характерным примером является технология, известная как технологический процесс «Термококс-КС» (С.Р. Исламов. Частичная газификация угля. - М.: Издательство «Горное дело». 2017. - с. 384). Коксование мелкозернистого угля осуществляется в реакторе кипящего слоя прямоугольного сечения с газораспределительной колпачковой решеткой, через которую подается дутьевой воздух. Расход и напор воздуха обеспечивают поддержание горения топлива в псевдоожиженном состоянии слоя (кипящий слой) с температурами 750-800°С. Частицы сырого угля, поступающего в реактор, быстро нагреваются, интенсивно выделяют влагу и летучие компоненты, которые сгорают, а горячий кокс (карбонизат) выводится из реактора. При этом регулирование времени пребывания частицы угля, от чего зависит степень карбонизации частицы, регулируется только расходом угля, подаваемого в кипящий слой в определенной пропорции с воздушным дутьем. Скорость вывода кокса, продукта переработки, из реактора автоматически подстраивается к скорости подачи топлива в реактор за счет текучести свободного кипящего слоя.

Практическое применение способа в промышленных условиях при модернизации энергетических котлов с установкой в топке реактора кипящего слоя типа «Термококс-КС» (котел КВТС-20, разрез «Березовский», котел БКЗ-75, Уланбаторской ТЭЦ-2) показало неэффективность принятых решений по организации управления кипящим слоем в реакторе. Котел КВТС-20 не достиг проектных параметров производительности и качества кокса в связи с периодическим нарушением режима кипящего слоя в реакторе при колебаниях качества исходного угля и последующей зашлаковкой газораспределительной решетки. Продолжительность работы котла КВТС-20 до зашлаковки составляет не более 8 суток. В котле БКЗ-75 Уланбаторской ТЭЦ-2 не удалось обеспечить стабильную работу реактора кипящего слоя более 8 часов, в связи с быстрой зашлаковкой газораспределительной решетки и нарушением кипящего слоя. После зашлаковки решетки требуется остановка установки и ручная очистка топки.

Наиболее близким по технической сущности к заявляемому изобретению (прототипом) является способ переработки угля в кипящем слое для получениям металлургического среднетемпературного кокса путем термоокислительной обработки угля с фракционным составом 0-15 мм в реакторе кипящего слоя (патент RU 2285715, 2006.01) В процессе термоокислительной обработки крупные частицы исходного угля, нагреваясь до температуры слоя и перемещаясь по длине реактора вследствие перемешивания слоя выгружаются из реактора путем естественного перетока через отборный патрубок, расположенный на уровне поверхности кипения слоя.

Данный способ, как и вышеописанный, предусматривает регулирование производительности процесса переработки и времени нахождения угля в высокотемпературной зоне реактора расходом угля, подаваемого в кипящий слой, что может обеспечить работу реактора только при устоявшемся режиме и стабильном фракционном составе топлива. Любое изменение условий, в том числе расхода, фракционного состава или зольности угля влечет за собой нарушение кипящего слоя и выпадение на газораспределительную решетку топлива с неуправляемым режимом роста температур в реакторе, что приводит к зашлаковке решетки и последующей остановке процесса, необходимой для очистки газораспределетильной решетки от шлака, а в итоге к снижению качества карбонизата и производительности установки.

Кроме того, способ не обеспечивает возможность поддержания кипящего слоя в реакторе при накоплении на газораспределительной решетке породы, содержащейся в угле.

Задача настоящего изобретения состоит в устранении недостатков известных способов карбонизации угля в кипящем слое, а именно - в обеспечении управляемости процессом карбонизации, что позволит увеличить КПД устройства, обеспечить надежность технологического процесса карбонизации за счет удаления шлаков и породы, оседающих на воздухораспределительную решетку реактора кипящего слоя, а также повысить качество производимого карбонизата путем управления временем его термической обработки.

Техническим результатом является стабильное осуществление технологического процесса, обеспечение долгосрочной работы реактора кипящего слоя в непрерывном режиме с реализацией постоянной очистки газораспределительной решетки от выпадающей породы и образующегося шлака, что ведет к увеличению эксплуатационной производительности реактора, а также повышению качества карбонизата по зольности, содержанию летучих, теплотворной способности путем управления временем термообработки угля в кипящем слое.

Задача изобретения решается и технический результат достигается предлагаемым способом карбонизации угля, заключающимся в том, что термическую переработку угля крупностью 0-30 мм выполняют в реакторе кипящего слоя при температуре 750-800°С, при этом очистку газораспределительной решетки реактора от шлаков и разгрузку карбонизата из реактора осуществляют посредством механического питателя.

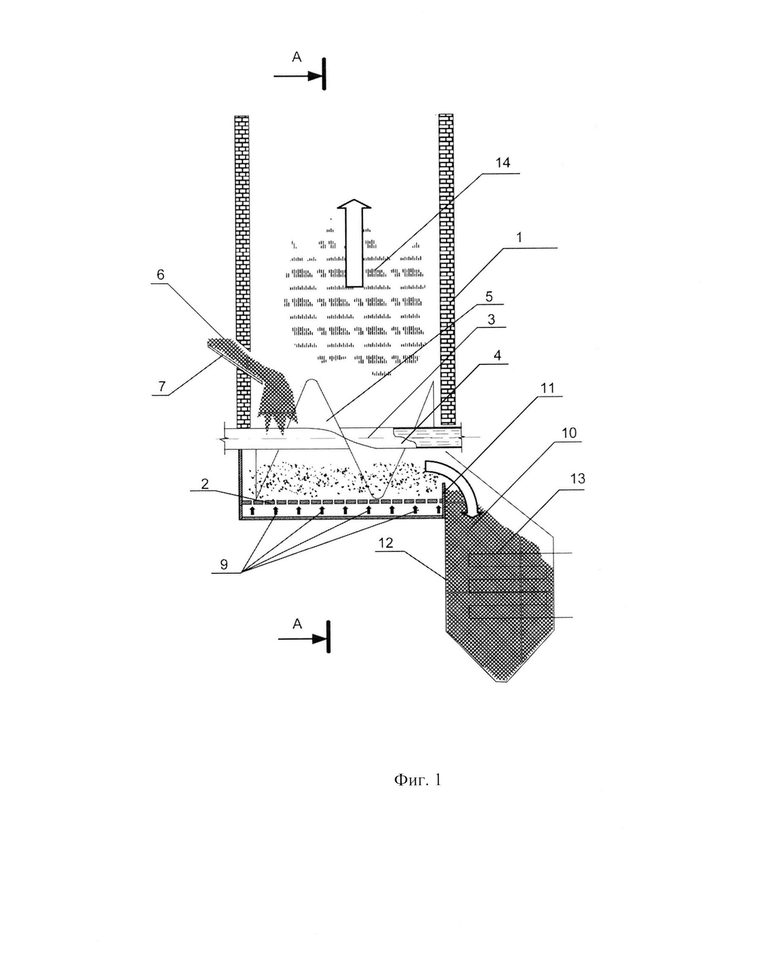

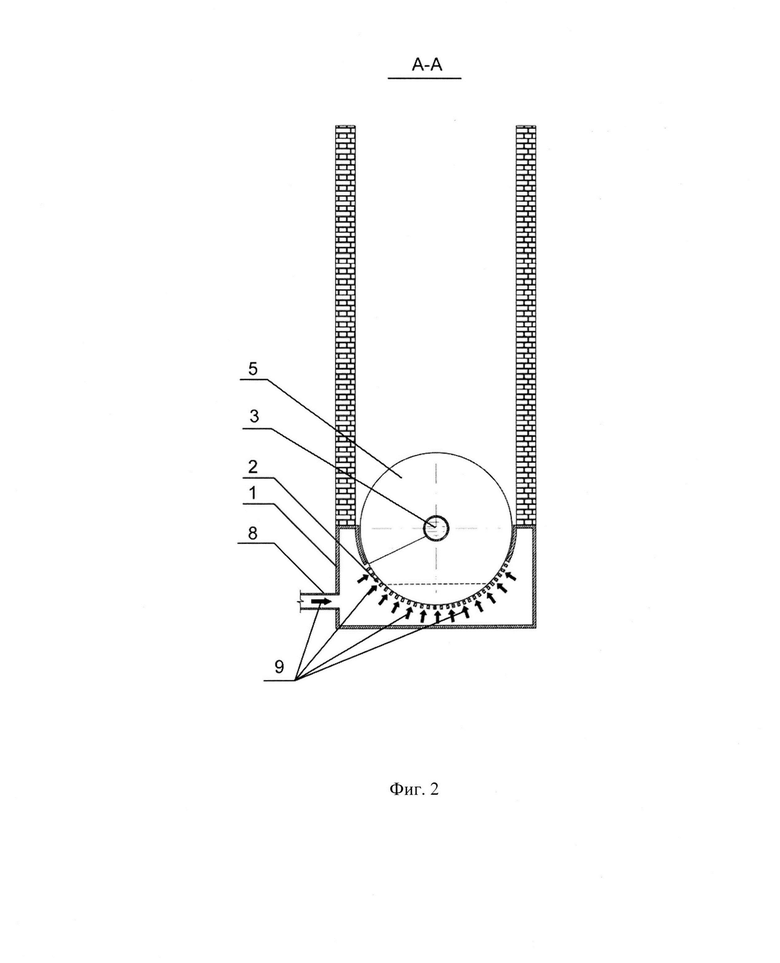

Заявленное изобретение иллюстрируется графическими материалами, где показана конструкция устройства, вид данного устройства в разрезе, а также представлено схематическое изображение осуществления способа карбонизации угля в кипящем слое. На фиг. 1 показан общий вид реактора кипящего слоя, на фиг. 2 показан вид реактора кипящего слоя в разрезе А-А. Реактор кипящего слоя состоит из корпуса 1, газораспределительной решетки 2, имеющей форму поверхности полуцилиндра, ось вращения 3 которого совпадает с осью вращения водоохлаждаемого вала 4 привода механического питателя на котором закреплен рабочий орган 5 механического питателя. Рабочий орган механического питателя может иметь форму шнека, лопасти или скребков, установленных под углом к оси вращения вала. Газораспределительная решетка 2, на которой находится слой псевдоожиженного топлива размещена в нижней части реактора.

Способ осуществляется следующим образом. Уголь 6, крупностью куска до 30 мм, подается на газораспределительную решетку 2 реактора питателем (на чертеже не указан) через течку 7 в передней стенке реактора. Под газораспределительную решетку 2 через патрубок 8 подается воздух 9. Разгрузка образующегося карбонизата 10 из реактора осуществляется перетеканием через перегородку 11 задней стенки реактора в накопительный бункер 12, оборудованный теплообменником 13 для охлаждения карбонизата. Выходящий из кипящего слоя газ 14, имеющий температуру 600°С, сжигается в топке котла-утилизатора (на чертеже не показан). Уголь подвергается карбонизации в кипящем слое при температуре 750-800°С. Псевдоожижение угля осуществляется воздухом, который подается под газораспределительную решетку. Подача воздуха производится в диапазоне 3500-5500 м3 на 1 м2 площади газораспределительной решетки и зависит от фракционного состава угля и его кажущейся плотности. В процессе скоростного нагрева происходит интенсивное измельчение частиц угля в результате их термодеструкции и разрушения в результате соударений. Измельчение частиц сопровождается уменьшением их кажущейся плотности вследствие выделения из пор частиц паров влаги и смолы. Поэтому измельченные и облегченные частицы образовавшегося карбонизата перемещаются в верхнюю часть кипящего слоя, откуда при движении кипящего слоя к задней стенке реактора перетекают через перегородку 11 в накопительный бункер 12. Продвижение кипящего слоя вдоль оси решетки реактора организуется давлением слоя при пополнении реактора углем и движением рабочего органа механического питателя 5, периодичность включения которого и частота оборотов вала рабочего органа определяется заданным временем карбонизации угля и заданными требованиями к продукту переработки, карбонизату, по содержанию летучих и зольности. Механический питатель при движении рабочего органа 5 обеспечивает управляемую по времени выгрузку карбонизата из слоя, а также выполняет очистку газораспределительной решетки 2 от образующегося шлака, кроме того рабочим органом механического питателя вместе с карбонизатом 11 выводятся за перегородку реактора порода и сростки угля, которые вследствие их повышенной плотности оседают на поверхности газораспределительной решетки.

Отличительными характеристиками заявленного изобретения являются:

1. Реализация постоянной очистки газораспределительной решетки от выпадающей породы и образующегося шлака путем движения рабочего органа механического питателя, что приводит к долгосрочной работе реактора кипящего слоя в непрерывном режиме и ведет к увеличению эксплуатационной производительности реактора;

2. Управление временем термообработки угля в кипящем слое за счет изменения частоты оборотов рабочего органа механического питателя, что приводит к повышению качества производимого карбонизата по содержанию летучих, зольности, и теплотворной способности.

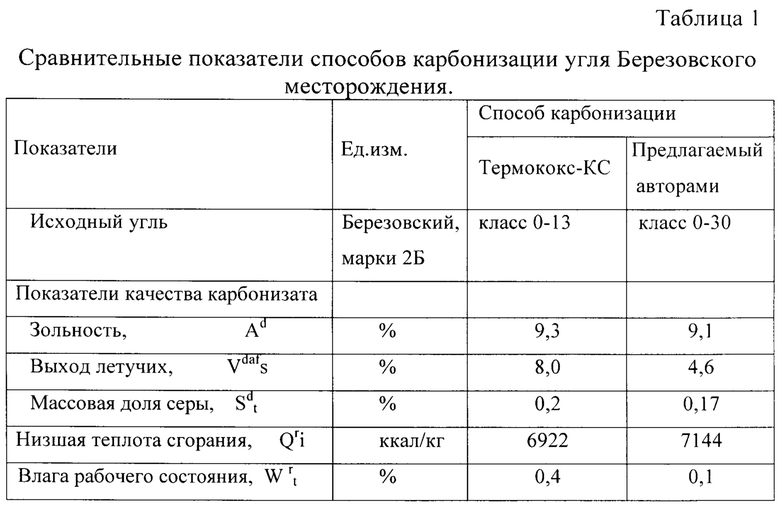

В качестве примера приводятся характеристики карбонизации бурого угля марки 2Б Березовского месторождения в пилотном аппарате по предлагаемому способу (см. табл. 1). Как следует из приведенных в табл. 1 данных, полученных на пилотном аппарате, процесс карбонизации протекает достаточно эффективно и обеспечивает более высокие показатели качества карбонизата по сравнению с прототипом. Эксплуатация пилотного аппарата в течение шести месяцев показала оправданность принятых технических решений, отмечена устойчивость поддержания кипящего слоя в реакторе при попадании включений породы и колебаниях качества подаваемого угля, шлакование газораспределительной решетки не наблюдалось.

Наличие в заявляемом изобретении признаков, отличающих его от прототипа, позволяет считать его соответствующим условию «новизна».

Таким образом, устройство по настоящему изобретению являются эффективным, производительным, экономичным и способным обеспечить продолжительную работу реактора с процессом карбонизации угля в кипящем слое.

Описание способа карбонизации угля в кипящем слое и устройства для его осуществления приведено только в качестве не ограничивающего изобретение примера, и поэтому очевидно, что в рамках следующей ниже формулы изобретения возможны изменения и варианты, возникшие как в процессе создания, так и применения устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки угля и устройство для его осуществления | 2017 |

|

RU2673052C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА В КИПЯЩЕМ СЛОЕ | 2016 |

|

RU2665409C2 |

| Газификатор твердого топлива | 2021 |

|

RU2761240C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В КИПЯЩЕМ СЛОЕ | 2007 |

|

RU2339672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| Способ получения среднетемпературного кокса | 2018 |

|

RU2687411C1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГАЩЕНИЯ УГЛЕЙ | 2015 |

|

RU2637551C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2009 |

|

RU2401295C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 2008 |

|

RU2359006C1 |

Изобретение относится к области энергетики и химической промышленности в части переработки угля в аппаратах с кипящим слоем для получения карбонизата угля. Технический результат - обеспечение долгосрочной работы реактора кипящего слоя и повышение качества карбонизата по зольности, содержанию летучих, теплотворной способности. Способ переработки угля в реакторе с кипящим слоем включает подачу угля в реактор с кипящим слоем, термическую переработку угля в реакторе с кипящим слоем, в котором регулируют объем кипящего слоя и продолжительность времени обработки угля в кипящем слое путем перемещения механическим питателем материала кипящего слоя по газораспределительной решетке, имеющей форму поверхности полуцилиндра. Очищают газораспределительную решетку от шлаков путем движения рабочего органа механического питателя. 2 н. и 1 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ переработки угля в реакторе с кипящим слоем, включающий подачу угля в реактор с кипящим слоем, термическую переработку угля в реакторе с кипящим слоем, в котором регулируют объем кипящего слоя и продолжительность времени обработки угля в кипящем слое путем перемещения механическим питателем материала кипящего слоя по газораспределительной решетке, имеющей форму поверхности полуцилиндра, и очищают газораспределительную решетку от шлаков путем движения рабочего органа механического питателя.

2. Устройство для осуществления способа по п. 1, включающее реактор с кипящим слоем, газораспределительную решетку, механический питатель для перемещения материала кипящего слоя, отличающееся тем, что газораспределительная решетка расположена в нижней части реактора, имеет форму поверхности полуцилиндра, при этом механический питатель выполнен с валом и расположен над газораспределительной решеткой, причем ось вращения поверхности газораспределительной решетки совпадает с осью вращения вала привода механического питателя, на котором закреплен рабочий орган для обеспечения очистки газораспределительной решетки.

3. Устройство по п. 2, отличающееся тем, что рабочий орган механического питателя имеет форму шнека, или лопасти, или скребков, установленных под углом к оси вращения вала механического питателя.

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В КИПЯЩЕМ СЛОЕ | 2007 |

|

RU2339672C1 |

| Топка кипящего слоя | 1989 |

|

SU1617251A2 |

| Топочное устройство | 1989 |

|

SU1719782A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА | 2005 |

|

RU2285715C1 |

| Устройство для резания на пластины и столбики овощей и клубнекорнеплодов | 1961 |

|

SU143989A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО СРЕДНЕТЕМПЕРАТУРНОГО КОКСА В КИПЯЩЕМ СЛОЕ | 2016 |

|

RU2665409C2 |

| CN 104093481 B, 15.06.2016. | |||

Авторы

Даты

2022-11-03—Публикация

2021-08-10—Подача