Изобретение относится к области горения и газификации твердых топлив и предназначено для получения генераторного газа, в том числе силового или синтетического газа, в области производства электрической и тепловой энергии или полигенерации, т.е. одновременной выработки продукции с высокой добавочной стоимостью, таких как, синтетическое жидкое топливо (СЖТ), метанол и пр., и электрической и тепловой энергии из подготовленного низкосортного твердого топлива. В качестве топлива могут быть использованы брикеты, полученные из отходов углеобогащения, высоковлажных и высокозольных низкосортных углей, местных низкосортных топлив, таких как, торф, биомасса и различного рода отходы, включая твердые бытовые.

Газификация прямого процесса в плотном слое является исторически наиболее ранним и, к настоящему времени, наиболее отработанным практически на всех видах твердого топлива, включая биомассу, и надежным методом. Однако существует серьезная проблема использования газогенераторов этого типа - это наличие в составе газа большого количества продуктов пиролиза органического топлива в виде различного рода смол, фенолов, аммиака и других загрязняющих веществ, препятствующих прямому использованию газа. Очистка газа от этих вредных примесей требует значительных затрат и является серьезной экологической проблемой.

Используемые в настоящее время в мире газогенераторы обращенного процесса (ГОП) в плотном слое, производящие газ с минимальным количеством вредных смол, являются относительно маломощными и не превышают 1,5 МВт по генераторному газу. Увеличению единичной мощности ГОП препятствует невозможность получения равномерного горизонтального фронта горения без дополнительных технических мер, таких, как выравнивающие сетки, пережимы, вращающийся наклонный реактор, вращающаяся штанга и колосниковая решетка в установках Lurgi и атмосферных газогенераторах, которые все равно не гарантируют требуемый результат. Нарушение равномерности горения по слоям приводит к тому, что часть процессов развивается параллельно. В итоге из аппарата выносятся кроме конечных продуктов, в случае газификации - СО и Н2, еще и промежуточные продукты экзотермических реакций, необходимых для поддержания автотермичности процесса, таких как продукты пиролиза топлива и сажи.

При анализе существующего уровня техники можно отметить, что большинство современных конструкций отечественных и зарубежных ГОП реализуют классическую схему «Имберт» (первого поколения), ранее широко использовавшуюся в транспортных газогенераторах, характеризующихся однозонным подводом воздуха и «низким слоем» (Рамбуш Н.Е. Газогенераторы. ГОНТИ. 1939. С. - 413). Результатом является газ с теплотой сгорания Qir~4,6-6,2 МДж/нм3 и содержанием смол до 1000 мг/м3 и сажи до 300 мг/м3, что почти на порядок превышает допустимые даже для ДВС и ГТУ пределы загрязненности.

Сегодня в мировой практике к качеству генераторного газа предъявляются более жесткие требования. Для обеспечения срока службы стационарных двигателей 50000-60000 часов концентрация смол в газе не должна превышать 10÷100 мг/м3, а твердых частиц - 10÷50 мг/м3. Что касается требований к чистоте газа для синтеза СЖТ, метанола и др. химической продукции, то по содержанию масел, частиц и сероводорода их количество должно приближаться к нулю.

Для снижения смолосодержания создаются установки малой мощности по схеме с двумя подводами воздуха в плотный слой, за счет чего высокотемпературная кислородная зона горения летучих растягивается по высоте, а в зону пиролиза подается воздух для частичного сжигания пиролизных газов и прогрева слоя мелких топливных частиц, практически непроницаемого для токов свободной конвекции из зоны горения. При этом конечное содержание смолы в полученном сыром газе составляет 1-35 мг/нм3 (А review of the primary measures for tar elimination in biomass gasification processes. L. Devi, K.J. Ptasinski, F.J.J.G. Janssen // BiomassandBioenergy. 2003. №24. pp. 125-140).

Недостатками подобных конструкций являются невозможность обеспечения полного сжигания продуктов пиролиза и последующего восстановления продуктов сгорания в реакторе газогенератора для получения максимального количества СО. Кроме того, увеличение производительности более 100 кВт по топливу на мелком топливе невозможно в силу значительного гидравлического сопротивления слоя и его тепловой неравномерности, ведущей к ухудшению разложения парогазовых продуктов пиролиза в процессе газификации.

Ближайшим аналогом заявленного изобретения, выбранным в качестве прототипа, является предложенная в патенте на полезную модель экспериментальная лабораторная установка с тремя зонами горения для получения генераторного газа (RU №66007, F23C 3/00, 27.08.2007), исследованная в Уральском Федеральном Университете (УГТУ-УПИ).

Установка для получения силового газа содержит реактор, выполненный в виде кварцевой трубы, в верхней части реактора установлен топливный бункер, в нижней его части размещена колосниковая решетка, а в средней его части расположены воздухоподводящие трубы. Реактор снабжен каверной для сжигания продуктов пиролиза, расположенной между зонами пиролиза и газификации и образованной с помощью решетки, площадь которой составляет 35-45% площади поперечного сечения реактора. Топливо поступает в реактор из бункера под действием силы тяжести и образует плотный слой на колосниковой решетке.

Первичный воздух подают в первую зону - зону горения с примерным расходом в количестве 25-30% от общего расхода воздуха на установку для организации окислительной среды пиролиза, в которой осуществляют частичное окисление парогазовых продуктов пиролиза, снижающее концентрацию углеводородов как конденсирующихся, так и газообразных.

Вторичный воздух подают в каверну расположенную во второй - средней зоне установки с примерным расходом в количестве 25-30% для дожигания продуктов пиролиза до конечных продуктов полного сгорания. Теплоту этого процесса используют для прогрева слоя и интенсификации пиролиза. Каверна организована в слое газифицируемого топлива путем размещения специальной решетки, занимающей 35-45% сечения площади реактора. Высота каверны составляет 100-120 мм и обеспечивает необходимую гидравлическую неравномерность в слое, которая и определила преимущественное движение парогазовых продуктов из зоны пиролиза через решетку в полость каверны.

Третичный воздух подают в третью - нижнюю зону лабораторной установки с примерным расходом в количестве 40-50% от общего расхода для повышения температуры в зоне газификации, увеличения доли СО в газе и снижения концентрации конденсирующихся углеводородов.

Установка для получения силового газа позволяет получить из слабометаморфизированного топлива газ с максимальным содержанием СО, превосходящим его количество в газе древесноугольных газогенераторов горизонтального процесса, минимальным - CO2, Н2 и CH4. Состав полученного газа: СО=34-37%, Н2=2,5%, СН4=0%, СО2=0%, N2 - по разности. Смолы обнаружены не были.

Основным недостатком прототипа является невозможность его масштабирования для увеличения его единичной мощности. Связано это в основном с невозможностью организации в реакторе каверны или нескольких каверн для окисления пиролизного газа без нарушения равномерности потока топлива. В то время как современное производство малотоннажных установок по производству СЖТ, метанола и др. химических продуктов из твердого топлива, с генерацией максимального количества электрической и тепловой энергии для покрытия собственных нужд, требует газогенераторы с единичной мощностью по топливу более 30 МВт.

Следует добавить, что в любом промышленном газогенераторе, даже малой мощности, любое конструктивное вмешательство в поток топлива в реакторе, связанное с организацией в нем каверны, значительно снижает надежность работы газогенератора в целом. По сути дела каверна будет представлять препятствие на пути потока столба топлива, идущего вниз под силой тяжести.

Кроме того, существенным недостатком прототипа является невозможность его работы при повышении давления выше атмосферного, что также не позволяет повышать его мощность и резко ограничивает его применение.

Задачей заявленного изобретения является создание газогенератора, использующего широкий спектр низкосортных твердых топлив с заданной единичной мощностью и заданными характеристиками генераторного газа, в том числе силового или синтетического, для установок когенерации (выработки электрической и тепловой энергии) или полигенерации (совместной выработки конкретного углеводородного или химического продукта с энергетическими продуктами).

Технический результат изобретения заключается в увеличении мощности газогенератора, повышении его КПД и получении газа без смол, сажи и углеводородов.

Указанный технический результат достигается тем, что в газогенераторе обращенного процесса газификации с тремя зонами горения, включающем реактор, топливный бункер, систему раздельной подачи воздуха по трем зонам горения, фурмы сбора и отвода генераторного газа и колосниковую решетку, причем он дополнительно содержит топливную шлюзовую камеру, два или более топливопроводов, промежуточную и шлюзовую зольные камеры, систему охлаждения реактора, а также клапаны с системой управления, причем реактор выполнен в виде цилиндрического сосуда, работающего под давлением, топливная шлюзовая камера, работающая под переменным давлением, соединена с двумя или более топливопроводами, работающими под давлением, в верхней вертикальной части топливопроводов расположены патрубки подвода воздуха для пиролиза топлива (первая зона горения). В средней части топливопроводов расположены фурмы сбора парогазовых продуктов пиролиза с газопроводами отвода парогазовых продуктов пиролиза из топливопроводов в верхнюю часть реактора, в этом же сечении реактора размещены сопла подвода воздуха для сжигания парогазовых продуктов пиролиза топлива (вторая зона горения). Нижние концы топливопроводов соединены с реактором, а выше сечения соединения реактора с концами топливопроводов размещены сопла подвода воздуха, расположенные тангенциально по отношению к реактору (третья зона горения). В нижней части реактора расположены фурмы сбора и отвода генераторного газа в сборный газопровод, в торце реактора установлена колосниковая решетка, выполненная в виде плоского дна со спиральным оребрением и устройством сброса золы в промежуточную зольную камеру, работающую под давлением, которая в свою очередь соединена с зольной шлюзовой камерой, работающей под переменным давлением. Система управления приводом колосниковой решеткой и клапанами топливной и зольной шлюзовых камер гидравлическая от единой маслостанции. Система охлаждения реактора выполнена в виде водоохлаждемого кожуха, работающая с давлением воды, равным давлению парогазовой среды в реакторе.

Газогенератор обращенного процесса с тремя зонами горения, работающий под давлением, характеризуется следующими особенностями:

- В газогенераторе осуществлена декомпозиция процесса газификации, которая подразумевает разложение летучих и восстановление продуктов полного сгорания в отдельных структурных элементах установки. Поскольку процесс протекает в автотермическом режиме, необходимую температуру в каждом элементе поддерживают путем горения. Для этого в каждую зону горения осуществляют регулируемую подачу воздуха с определенным расходом. Декомпозиция процесса газификации позволяет получить практически бессмольный газ, а выбор рабочих режимов каждой зоны горения позволяет получить газ с заданным соотношением СО/Н2.

- Топливная система газогенератора в представленном варианте исполнения выполнена в виде двух или более топливопроводов, в верхних вертикальных частях которых располагается первая зона - зона пиролиза. Отвод парогазовых продуктов пиролиза в верхнюю часть реактора осуществляют через фурмы, установленные в средней части топливопроводов.

- Реактор представляет собой цилиндрический сосуд, работающий под давлением, в верхней части которого расположена вторая зона - зона дожигания парогазовых продуктов пиролиза, отводимых из топливопроводов. Воздух, необходимый для их дожигания, тангенциально вводят в верхнюю часть реактора.

В средней части реактора осуществляют ввод полукокса в реактор в начальную часть третьей зоны - зоны газификации. В этом же сечении реактора расположены сопла тангенциальной подачи воздуха, необходимого для осуществления процесса газификации полукокса.

Ниже расположена третья зона - зона газификации полукокса, поступающего из двух и более топливопроводов.

В нижней части реактора расположен зольный канал, представляющий собой «зольную подушку», предохраняющую от пережога колосниковую решетку.

- Газогенератор обращенного процесса газификации предназначен для работы под заданным давлением от атмосферного до 3,0 МПа. При этом рабочее давление газогенератора определяется как технологическим процессом потребителя газа (давление газа перед электрогенерирующим устройством или перед соответствующим реактором синтеза СЖТ или метанола), так и требуемой производительностью установки по газу.

- Конструкция газогенератора позволяет получить высокий (до 90%) термический КПД его работы при химическом КПД газификации до 85-87%.

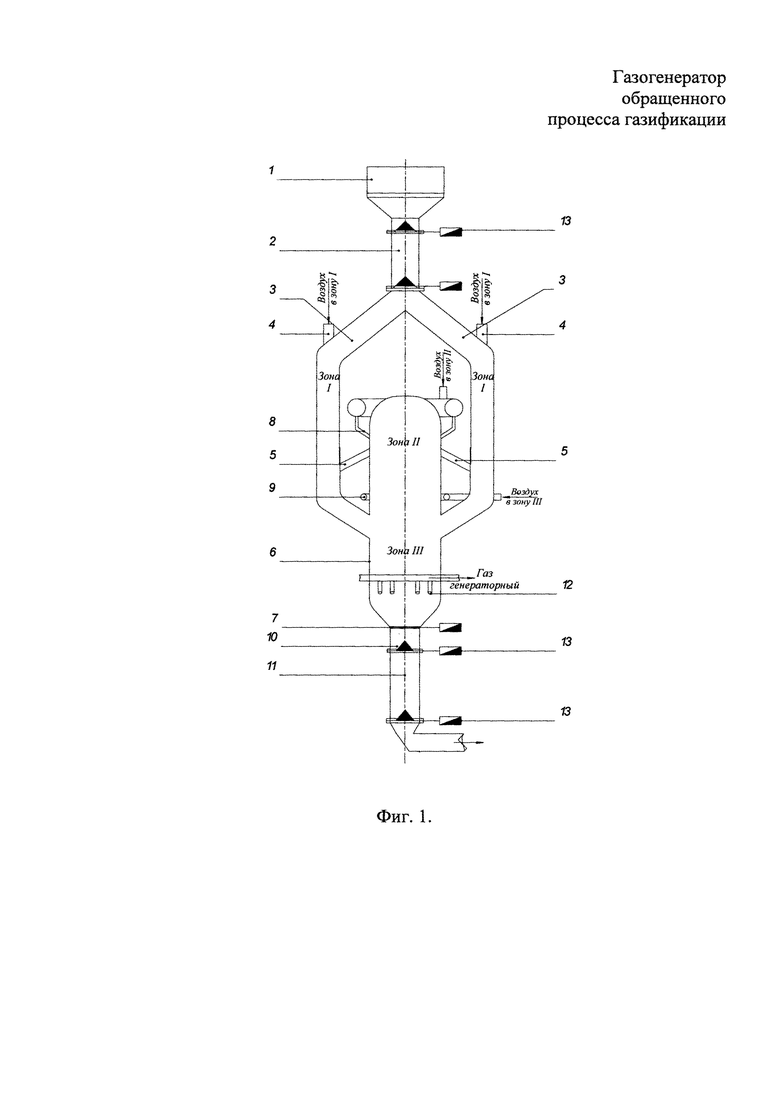

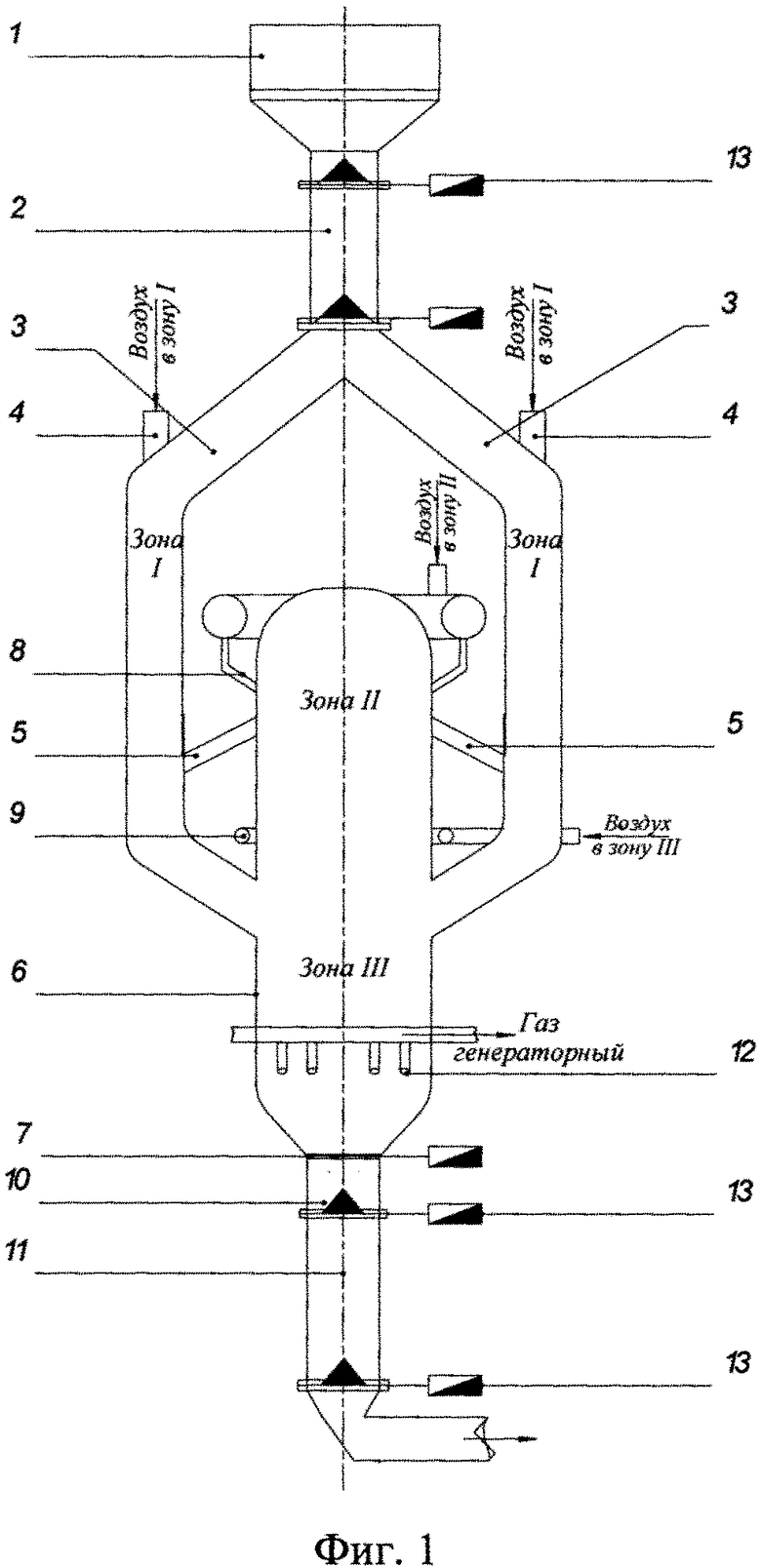

На Фиг. 1 представлена конструкция газогенератора обращенного процесса газификации с двумя топливопроводами. Количество топливопроводов зависит от заданной мощности газогенератора. Рассматриваемый на Фиг. 1 газогенератор включает в себя топливный бункер 1, топливную шлюзовую камеру 2, работающую под переменным давлением, топливопроводы 3, работающие под давлением. В верхней вертикальной части топливопроводов 3 расположены патрубки 4 для подачи дутьевого воздуха в первую зону горения (зону пиролиза - зону I) и фурмы сбора парогазовых продуктов пиролиза 5 с газопроводами их отвода в верхнюю часть реактора 6. Реактор 6 представляет собой вертикальный цилиндрический сосуд, верхняя часть объема которого предназначена для дожигания парогазовых продуктов пиролиза (зона II), средняя - для газификации полукокса (зона III), нижняя - заполнена «зольной подушкой» предохраняющей от пережога колосниковую решетку 7. Сопла 8 и 9 предназначены для тангенциальной подачи воздуха в зону дожигания парогазовых продуктов пиролиза (зона II) и в зону газификации полукокса (зона III). Промежуточная зольная камера 10 работает под давлением, а зольный шлюз 11, работает под переменным давлением. Фурмы 12 сбора и отвода генераторного газа расположены в нижней части реактора на границе третьей зоны газификации полукокса и «зольной подушки». Гидравлическая система управления приводом колосниковой решетки 7 и клапанами 13 топливной 2 и зольной 11 шлюзовых камер работает от единой маслостанции. Реактор 6, включающий в себя зону дожигания парогазовых продуктов пиролиза, зону газификации полукокса и «зольную подушку» выполнен с водоохлаждаемым кожухом с выводом генерируемого пара в паросборник. Внутренняя поверхность зоны дожигания пиролизных газов (зоны II) футерована изнутри теплоизоляционным и износоустойчивым материалом. Вся наружная поверхность газогенератора, включая топливопроводы, реактор и зольную часть, теплоизолируется.

В газогенераторе обращенного процесса газификации последовательно выделены три зоны развития процесса термохимической обработки брикетированного твердого топлива - пиролиза, дожигания парогазовых продуктов пиролиза и газификации полукокса.

Газогенератор обращенного процесса газификации, представленный на чертеже, работает следующим образом.

- Брикетированное топливо подают из топливного бункера 1 через топливную шлюзовую камеру 2 в два топливопровода 3, в вертикальной части каждого из которых расположены первые зоны, зоны пиролиза и в которые по воздухопроводам через патрубки 4 подают регулируемый расход горячего воздуха. В первой зоне горения осуществляют пиролиз - сушку топлива, его карбонизацию с выделением летучих и горючих компонентов. Количество подаваемого воздуха контролируют температурой парогазовых продуктов пиролиза, которую поддерживают в пределах 500-550°C.

- В средней вертикальной части топливопроводов 3, в конце первой зоны происходит разделение газообразных и твердофазных продуктов термообработки топлива; парогазовые продукты пиролиза отводят из первой зоны, через фурмы сбора и отвода 5 и подают газопроводами в верхнюю часть реактора 6, в зону их дожигания. Реактор 6 представляет собой водоохлаждаемый цилиндрический сосуд, во внутреннем объеме которого расположены две зоны, участвующие в процессе газификации (зоны II и III), и в его нижней части расположена «зольная подушка».

В зоне II - зоне дожигания парогазовых продуктов пиролиза осуществляют выжигание смол, фенолов и других горючих веществ. Окисление продуктов пиролиза осуществляют за счет воздуха, подводимого тангенциально через сопла 8 в сечение ввода парогазовых продуктов пиролиза. Подачу горячего воздуха в эту зону контролируют и осуществляют в количестве, близком к стехиометрическому для их сжигания.

Выделение парогазовых продуктов пиролиза происходит за счет разности аэродинамического сопротивления участков топливопроводов ниже фурм отбора газов и верхней части реактора.

- В средней части реактора расположена зона газификации полукокса, куда подают три потока: полукокс из топливопроводов после зоны пиролиза (зоны I), раскаленные газы - продукты окисления парогазовых продуктов пиролиза из зоны дожигания (зоны II) и контролируемое воздушное (или паровоздушное) дутье, ввод которого осуществляют в сечение реактора непосредственно перед зоной газификации, тангенциально через сопла 9.

- Генераторный газ отбирают через фурмы 12, а золу сбрасывают в зольную шлюзовую камеру 11 через зольный канал 10, который работает под давлением и служит в качестве соединяющей промежуточной камеры между «зольной подушкой» и зольной шлюзовой камерой 11. Зольная шлюзовая камера 11 работает под циклически переменным давлением и служит в качестве приемника золы, выгружаемой из газогенератора, и периодически разгружается в механизмы транспортировки золы.

Система управления приводом колосниковой решетки 7 и клапанами 12 топливного 2 и зольного 11 шлюзов, гидравлическая, работающая от единой маслостанции.

В отличие от приведенного выше прототипа данная конструкция газогенератора позволяет:

- использовать в качестве топлива широкий спектр низкосортных твердых топлив;

- достичь значительного увеличения единичной мощности газогенератора до уровня, превышающего мощности существующих газогенераторов плотного слоя;

- получить газ без смол, сажи и углеводородов с заданными характеристиками, в том числе с заданным соотношением СО/Н2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА И ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2647309C1 |

| ГАЗОГЕНЕРАТОРНАЯ УТИЛИЗАЦИОННАЯ УСТАНОВКА И ТОПЛИВНЫЕ ГРАНУЛЫ ДЛЯ НЕЕ | 2014 |

|

RU2582986C1 |

| Способ получения синтез-газа из твердых и жидких углеводородов и газогенератор обращенного процесса газификации для его осуществления | 2024 |

|

RU2824235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697912C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБЕНТА НА БИОУГОЛЬНОЙ ОСНОВЕ И ТЕПЛОВОЙ ЭНЕРГИИ ИЗ ЛУЗГИ ПОДСОЛНЕЧНИКА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2021 |

|

RU2763291C1 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2692585C1 |

Изобретение относится к области горения и газификации твердых топлив и предназначено для получения генераторного газа, в том числе силового или синтетического газа, и может быть использовано в области производства электрической и тепловой энергии или полигенерации. Газогенератор включает в себя топливный бункер (1), топливную шлюзовую камеру (2), работающую под переменным давлением, топливопроводы (3), работающие под давлением. В верхней вертикальной части топливопроводов (3) расположены патрубки (4) для подачи дутьевого воздуха в первую зону горения и фурмы сбора парогазовых продуктов пиролиза (5) с газопроводами их отвода в верхнюю часть реактора (6). Реактор (6) представляет собой вертикальный цилиндрический сосуд, верхняя часть которого предназначена для дожигания парогазовых продуктов пиролиза, средняя - для газификации полукокса, а нижняя - заполнена «зольной подушкой», в нижней части реактора расположена колосниковая решетка (7). Сопла (8) и (9) предназначены для тангенциальной подачи воздуха в зону дожигания парогазовых продуктов пиролиза и в зону газификации полукокса. Промежуточная зольная камера (10) работает под давлением, а зольный шлюз (11) работает под переменным давлением. Фурмы (12) сбора и отвода генераторного газа расположены в нижней части реактора. Гидравлическая система управления приводом колосниковой решетки (7) и клапанами (13) топливной (2) и зольной (11) шлюзовых камер работает от единой маслостанции. Реактор (6) выполнен с водоохлаждаемым кожухом с выводом генерируемого пара в паросборник. Вся наружная поверхность газогенератора, включая топливопроводы, реактор и зольную часть, теплоизолируется. Данная конструкция газогенератора позволяет увеличить его мощность, повысить КПД и получить газ без смол, сажи и углеводородов. 2 з.п. ф-лы, 1 ил.

1. Газогенератор обращенного процесса газификации с тремя зонами горения, включающий реактор, топливный бункер, систему раздельной подачи воздуха по трем зонам горения, фурмы сбора и отвода генераторного газа и колосниковую решетку, отличающийся тем, что он дополнительно содержит топливную шлюзовую камеру, два и более топливопроводов, промежуточную и шлюзовую зольные камеры, систему охлаждения реактора, а также клапаны с системой управления, причем реактор выполнен в виде цилиндрического сосуда, работающего под давлением, топливная шлюзовая камера, работающая под переменным давлением, соединена с двумя или более топливопроводами, работающими под давлением, в верхней вертикальной части топливопроводов расположены патрубки подвода воздуха для пиролиза топлива (первая зона горения); в средней части топливопроводов установлены фурмы сбора парогазовых продуктов пиролиза с газопроводами для отвода парогазовых продуктов пиролиза из топливопроводов в верхнюю часть реактора, в этом же сечении реактора размещены сопла подвода воздуха для сжигания парогазовых продуктов пиролиза топлива (вторая зона горения); нижние концы топливопроводов соединены с реактором, а выше сечения соединения реактора с концами топливопроводов размещены сопла подвода воздуха, расположенные тангенциально по отношению к реактору (третья зона горения); в нижней части реактора расположены фурмы сбора и отвода генераторного газа в сборный газопровод, в торце реактора установлена колосниковая решетка, выполненная в виде плоского дна со спиральным оребрением и устройством сброса золы в промежуточную зольную камеру, работающую под давлением, которая в свою очередь соединена с зольной шлюзовой камерой, работающей под переменным давлением.

2. Газогенератор обращенного процесса газификации по п. 1, отличающийся тем, что реактор выполнен с водоохлаждаемым кожухом.

3. Газогенератор обращенного процесса газификации по п. 1, отличающийся тем, что система управления клапанами топливной и зольной шлюзовых камер и приводом колосниковой решетки гидравлическая, работающая от единой маслостанции.

| Способ получения стеклянных изделий из доменных шлаков | 1943 |

|

SU66007A1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 1993 |

|

RU2074884C1 |

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2014 |

|

RU2579285C1 |

| Способ определения температуры кристаллизации вязких продуктов, например, моторных топлив, масел, антифризов и тому подобного | 1950 |

|

SU92147A1 |

| Газогенератор высокого давления со взвешенным слоем топлива | 1947 |

|

SU72228A1 |

Авторы

Даты

2017-09-18—Публикация

2016-11-30—Подача