Изобретение предназначено для использования в составе транспортной системы для перевозки тяжелой гусеничной техники, в частности, экскаваторов в пределах карьера, без выезда на дороги общего пользования. Использование транспортной системы позволяет увеличить скорость перемещения техники с одного рабочего места на другое, уменьшить износ ходовой части, позволяет экономить топливо, увеличивает ресурс трансмиссии, двигателя.

Известен автомобильный прицеп для буксировки методом частичной погрузки, описанный в патенте на полезную модель №114656, опубликованном 10.04.2012 г., содержащий базовую опорную конструкцию, погрузочные пандусы, колесные ступицы и дышло, базовая опорная конструкция выполнена в виде балки прямоугольного сечения, к концам которой присоединены кронштейны с размещенными в них колесными ступицами, к балке присоединены коробчатые элементы с возможностью монтажа и демонтажа в них погрузочных пандусов, на коробчатых элементах сверху закреплены пластины скольжения, выполненные в виде «косынок» из листового материала, причем каждая пластина закреплена, по меньшей мере, на одной дополнительной опоре, перпендикулярной балке, при этом на балке размещена погрузочная платформа, установленная с возможностью поворота на оси, размещенной в центре балки, и опирающаяся на пластины скольжения, при этом дополнительные опоры могут располагаться впереди и сзади по отношению к базовой опорной конструкции, с нижней стороны погрузочной платформы могут быть установлены механические ограничители поворота, ограничивающие максимальный угол поворота платформы, на погрузочной платформе может быть размещен кронштейн для крепления номерного знака, выполненный с возможностью фиксации в горизонтальном и вертикальном положениях с помощью фиксирующей защелки.

Недостатком данного автомобильного прицепа являются ограниченные возможности эксплуатации, в частности недостаточная грузоподъемность.

Наиболее близким аналогом, выбранным в качестве прототипа, является транспортная система предназначенная для транспортирования тяжелой гусеничной техники Е120, представленная в проспекте финской фирмы «SLEIPNER», опубликованном 03.04.2019 г.

Тележка транспортной системы содержит раму, в свою очередь, включающую две поперечины U - формы, на которые установлены платформа с накладками (двумя пластинами антискольжения), и с двумя боковинами, с поперечной балкой с упорами для гусениц, между поперечинами U - формы с каждой стороны установлены опоры с цапфами с подшипниками, на которых установлены ступицы с колесами, на которых закреплены барабаны тормозного механизма, выполненные с тормозными колодками, механизмами затормаживания с силовыми элементами пружинного типа с пружиной растяжения и механизмами растормаживания.

Недостатками данной транспортной системы является значительная материалоемкость, обусловленная увеличенными габаритами (толщиной) поперечин U - формы, пружины растяжения силовых элементов пружинного типа не позволяют регулировать в широких пределах усилия, прилагаемые в процессе работы тормозного механизма, можно перегрузить пружины, рычаги механизмов затормаживания и растормаживания имеют конусное или цанговое соединение, что ненадежно в работе. Рычаги закреплены на валу на конусной поверхности с центральным болтом. Для надежной передачи момента на валу и рычаге выполнены шпоночные пазы и установлена шпонка. Это нетехнологично, при этом, для обеспечения регулировки зазора между тормозной колодкой и тормозным барабаном на рычаге и валу выполнено 3 паза. Для регулировки необходимо снять рычаг и переставить его, совместив с другим пазом, установить шпонку. Затем затянуть центральный болт. Таким образом, регулировка производится дискретно.

Технической задачей заявляемой тележки транспортной системы является повышение надежности и удобства в эксплуатации.

Технический результат достигается тем, что тележка транспортной системы, содержащая раму, в свою очередь, включающую две поперечины U - формы, на которые установлены платформа с накладками, и с двумя боковинами, с поперечной балкой с упорами для гусениц, между поперечинами U - формы, с каждой стороны установлены опоры с цапфами с подшипниками, на которых установлены ступицы с колесами, на которых закреплены барабаны тормозного механизма, выполненного с тормозными колодками, механизмами затормаживания с силовым элементом пружинного типа и механизмами растормаживания, согласно изобретения, поперечины U - формы снизу по длине выполнены с полками, образуя тавровое сечение каждой поперечины, механизмы затормаживания с силовыми элементами пружинного типа, выполнены с пружинами сжатия, рычаги механизмов затормаживания и растормаживания выполнены с клеммовым креплением на валах, на платформе съемно установлены накладки, при этом накладки могут быть выполнены в виде двух пластин антискольжения с тракозацепами для гусениц и установлены на платформе по ее краям или в виде одного трапа по размерам платформы.

За счет того, что поперечины U - формы снизу по длине выполнены с полками, образуя тавровое сечение каждой поперечины, механизмы затормаживания с силовыми элементами пружинного типа, выполнены с пружинами сжатия, рычаги механизмов затормаживания и растормаживания выполнены с клеммовым креплением на валах, на платформе съемно установлены накладки, при этом накладки могут быть выполнены в виде двух пластин антискольжения с тракозацепами для гусениц и установлены на платформе по ее краям или в виде одного трапа по размерам платформы, повышается надежность и удобства в эксплуатации.

Приведенные выше отличительные признаки являются новыми по сравнению с прототипом, поэтому изобретение соответствует критерию «новизна».

Патентные исследования показали, что в изученном уровне техники отсутствуют аналогичные технические решения, т.е. заявляемое техническое решение не следует явным образом из изученного уровня техники и, таким образом, соответствует критерию «изобретательский уровень».

Данное техническое решение может быть воспроизведено промышленным способом, следовательно, оно соответствует критерию «промышленная применимость».

Сущность изобретения поясняется чертежами, на которых показана тележка транспортной системы:

На фиг. 1 - общий вид транспортной системы;

на фиг. 2 - общий вид тележки транспортной системы;

на фиг. 3 - то же, рама тележки транспортной системы;

на фиг. 4 - то же, колесо тележки транспортной системы;

на фиг. 5 - то же, разрез А-А колеса тележки транспортной системы;

на фиг. 6 - то же, тормозной механизм тележки транспортной системы;

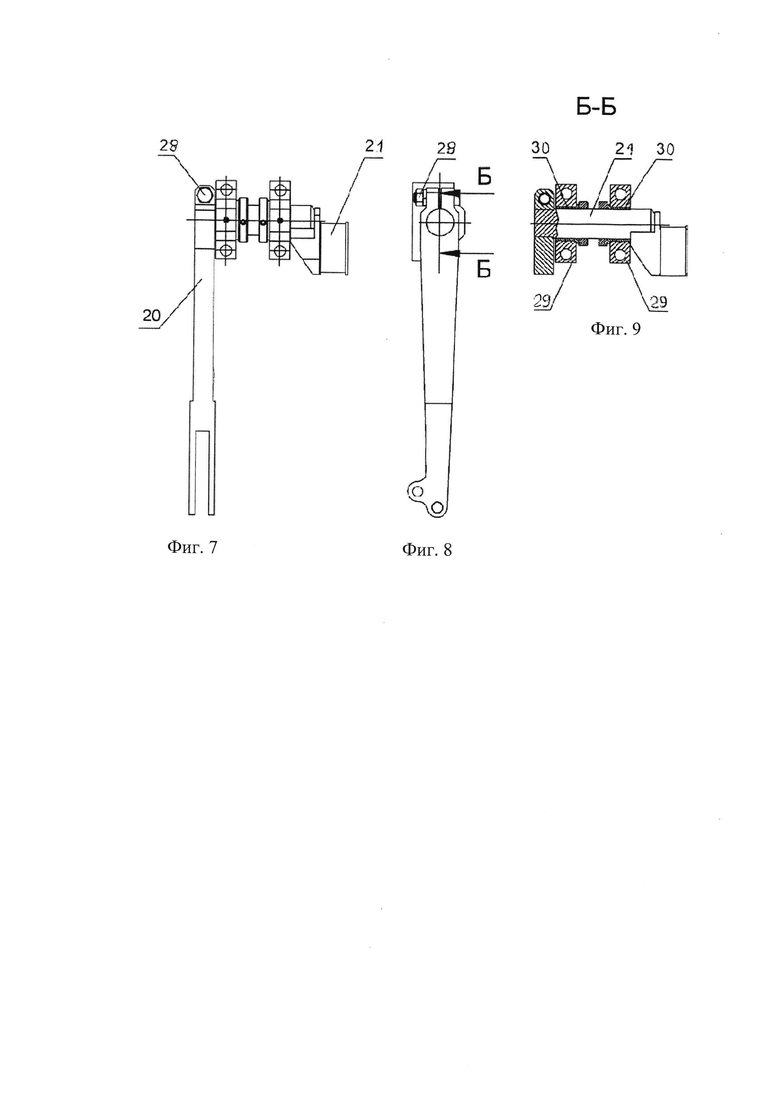

на фиг. 7 - то же, тормозной механизм, общий вид рычага;

на фиг. 8 - то же, тормозной механизм, вид сбоку на рычаг;

на фиг. 9 - то же, тормозной механизм, разрез Б-Б;

на фиг. 10 - то же, тормозной механизм, блок пружинный;

на фиг. 11 - то же, тормозной механизм, блок пружинный разрез С-С;

на фиг. 12 - то же, тормозной механизм, общий вид вала растормаживания;

на фиг. 13 - то же, тормозной механизм, вид сбоку на вал растормаживания;

на фиг. 14 - то же, тормозной механизм, вал растормаживания разрез Д-Д;

на фиг. 15 - общий вид тележки транспортной системы, вид сзади;

на фиг. 16 - трап тележки транспортной системы, вид сбоку;

на фиг. 17 - трап тележки транспортной системы, вид сверху;

на фиг. 18 - то же, упор тележки транспортной системы.

Тележка транспортной системы содержит раму 1, в свою очередь, включающую две поперечины 2 U - формы, на которые установлены платформа 3 с двумя съемными пластинами антискольжения 4 с тракозацепами для гусениц, и с двумя боковинами 5, с поперечной балкой 6 с упором 7 для гусениц (фиг. 2). Между поперечинами 2 с каждой стороны установлены опоры 8 с цапфами 9 (фиг. 3) с подшипниками 10 на которых установлены ступицы 11 с колесами 12, на которых закреплены барабаны 13 тормозных механизмов 14 (фиг. 5), выполненных с тормозными колодками 15, механизмами 16 затормаживания с силовыми элементами пружинного типа с пружинами 17 сжатия (фиг. 6) и механизмами 18 (фиг. 12, фиг. 15) растормаживания, поперечины 2 снизу по длине выполнены с полками 19 (фиг. 6), образуя тавровое сечение каждой поперечины 2. Рычаги 20 тормозных механизмов 14 выполнены с клеммовым креплением на эксцентриковых валах 21 (фиг. 7).

Клеммовое соединение (от нем. Klemme - зажим) - соединение валов и осей со ступицей, имеющей один или два продольных разреза, которая стягивается одним или несколькими винтами или болтами с гайками.

Пружины 17 сжатия установлены в пружинных блоках 22, которые состоят из гильзы 23, штока 24, шайб 25, шайб упорных 26, стопорных пальцев 27 (фиг. 10, фиг. 11).

Пружины 17 сжатия воздействуют через рычаги 20 тормозных механизмов 14 на эксцентриковые валы 21 с тормозными колодками 15 и прижимают их к барабанам 13 тормозных механизмов 14, рычаги 20 тормозных механизмов 14 закреплены на эксцентриковых валах 21 с помощью клеммового соединения болтами 28 (фиг. 7) Эксцентриковый вал 21 установлен на кронштейнах 29 через бронзовые втулки 30 на опорах 8 (фиг. 3). Усилие пружины регулируется гайкой 31 (фиг. 6).

Механизм 18 растормаживания предназначен для растормаживания тележки транспортной системы при заезде экскаватора на платформу 3 и производится с помощью вала растормаживания 32. На валу растормаживания 32 установлены рычаги 33, и закреплены с помощью клеммового соединения болтами 34. Вал растормаживания 34 установлен в шарнирных подшипниках 35, которые закреплены в опорах 36 стопорными кольцами (поз. не показаны). Опоры 36 закреплены в задней части рамы 1 болтами. На валу 32 растормаживания приварен рычаг 37 (фиг. 12).

Гусеница экскаватора при наезде на рычаг 37 поворачивает вал 32 растормаживания с рычагами 33, которые через тяги 38 перемещают гильзы пружинного блока 22 и одновременно поворачивают рычаги 20 тормозного механизма. Тормозная колодка 15 отходит от внутренней поверхности тормозного барабана 13, транспортная система растормаживается.

На платформе 3 так же может быть съемно установлен трап 39, вместо пластин антискольжения 4 (фиг. 16).

Для погрузки экскаватора меньшей массы и размеров на тележку транспортной системы на платформу 3 устанавливают трап 39 (две пластины антискольжения 4 снимают).

На платформе 3 может съемно устанавливаться трап 39. Трап 39 представляет собой конструкцию в виде фермы. В задней части трапа 39 имеются зацепы 40, которые входят в пазы на платформе 3. (на фиг. не показана). Для фиксации трапа 39 на платформе 3 предназначены бобышки 41. На рабочей поверхности трапа 39 предусмотрены тракозацепы 42. Для подъема трапа 39 предназначены проушины 43 и 44. Трап 39 монтируют на платформе 3, зацепляют зацепами 40 в пазах и крепят болтами (на фиг. не показаны). В задней части трапа 39 расположен рычаг растормаживания 45. Рычаг 37 и рычаг растормаживания 45 связаны тягой 46, растормаживание тележки транспортной системы после погрузки, производится рычагом 37 и рычагом растормаживания 45 через тягу 46 (фиг. 16).

Экскаватор задним ходом устанавливают на платформе 3 с упором в поперечную балку 6 гусеницами в упоры 7. Тележка при погрузке заторможена тормозными механизмами 14, работают механизмы 16 затормаживания с силовыми элементами пружинного типа с пружиной 17 сжатия, пружины 17 сжатия воздействуют через рычаги 20 тормозных механизмов 14 на эксцентриковые валы 21 с тормозными колодками 15 и прижимают их к барабанам 13 тормозных механизмов 14.

Механизмы 18 растормаживания предназначены для растормаживания тележки транспортной системы после погрузки, производится с помощью вала растормаживания 32.

Упор 7 навешивается на поперечную балку 6 зацепами 47 и закрепляется пальцами в отверстие 48 (фиг. 18).

В прототипе рычаги механизмов затормаживания и растормаживания имеют конусное или цанговое соединение с валами, недостатками которых являются недостаточная надежность в плане передачи крутящего момента от рычагов тормозных механизмов к тормозному валу, которая компенсируется установкой рычагов на шпонки. В заявляемых материалах рычаги механизмов затормаживания и растормаживания выполнены с клеммовым креплением на валах с обеспечением необходимой силы трения для передачи крутящего момента, что повышает надежность и удобства в эксплуатации. Также регулировка положения рычагов механизма торможения относительно вала может быть выполнена ослаблением и последующей затяжкой болтов клеммового соединения, при этом положение рычага может меняться бесступенчато, что повышает точность регулировки.

В прототипе механизмы затормаживания выполнены с силовыми элементами пружинного типа с пружиной растяжения, длина воздействия на пружину растяжения - 70 мм, в заявляемых материалах длина воздействия на пружину сжатия - 24 мм, проще монтаж и регулировка.

В заявляемых материалах поперечины U - формы снизу по длине выполнены с полками, образуя тавровое сечение каждой поперечины, что дает возможность снизить материалоемкость самой поперечины не снижая ее надежности.

В заявляемом изобретении повышается надежность и удобства в эксплуатации, за счет того, что поперечины U - формы снизу по длине выполнены с полками, образуя тавровое сечение каждой поперечины, механизмы затормаживания с силовыми элементами пружинного типа, выполнены с пружинами сжатия, рычаги механизмов затормаживания и растормаживания выполнены с клеммовым креплением на валах, на платформе съемно установлены накладки, при этом накладки могут быть выполнены в виде двух пластин антискольжения с тракозацепами для гусениц и установлены на платформе по ее краям или в виде одного трапа по размерам платформы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХОСНОЕ КРАНОВОЕ ШАССИ | 2018 |

|

RU2684226C1 |

| Тормоз прицепного рельсового транспортного средства | 1983 |

|

SU1291472A1 |

| Тормозное устройство рельсового транспортного средства | 1986 |

|

SU1366439A1 |

| ТОРМОЗНОЙ ЦИЛИНДР ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2654878C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2091723C1 |

| ТОРМОЗНОЕ УСТРОЙСТВО РУЧНЫХ ТЕЛЕЖЕК | 2000 |

|

RU2186700C1 |

| Тормозной цилиндр транспортного средства | 1983 |

|

SU1134436A1 |

| Устройство для стабилизации зазора в тормозных системах транспортных средств | 1983 |

|

SU1160155A1 |

| МАНЕВРОВОЕ УСТРОЙСТВО ДЛЯ ВАГОНОВ | 2009 |

|

RU2405697C1 |

| Стенд для динамических и обкаточных испытаний колесно-моторных блоков локомотивов | 1982 |

|

SU1133491A1 |

Изобретение относится к области транспортного машиностроения. Тележка транспортной системы содержит раму, включающую две поперечины U-формы, на которые установлены платформа с накладками и с двумя боковинами, с поперечной балкой с упорами для гусениц. С каждой стороны установлены опоры с цапфами с подшипниками, на которых установлены ступицы с колесами с закрепленными барабанами тормозного механизма, выполненного с тормозными колодками, механизмами затормаживания с силовым элементом пружинного типа и механизмами растормаживания. Поперечины U-формы снизу по длине выполнены с полками, образуя тавровое сечение каждой поперечины. Механизмы затормаживания с силовыми элементами пружинного типа выполнены с пружинами сжатия. Рычаги механизмов затормаживания и растормаживания выполнены с клеммовым креплением на валах. На платформе съемно установлены накладки. Накладки могут быть выполнены в виде двух пластин антискольжения с тракозацепами для гусениц и установлены на платформе по ее краям или в виде одного трапа по размерам платформы. Достигается повышение надежности и удобства в эксплуатации. 2 з.п. ф-лы, 18 ил.

1. Тележка транспортной системы, содержащая раму, в свою очередь, включающую две поперечины U-формы, на которые установлены платформа с накладками и с двумя боковинами, с поперечной балкой с упорами для гусениц, между поперечинами U-формы с каждой стороны установлены опоры с цапфами с подшипниками, на которых установлены ступицы с колесами, на которых закреплены барабаны тормозного механизма, выполненного с тормозными колодками, механизмами затормаживания с силовым элементом пружинного типа и механизмами растормаживания, отличающаяся тем, что поперечины U-формы снизу по длине выполнены с полками, образуя тавровое сечение каждой поперечины, механизмы затормаживания с силовыми элементами пружинного типа выполнены с пружинами сжатия, рычаги механизмов затормаживания и растормаживания выполнены с клеммовым креплением на валах, на платформе съемно установлены накладки.

2. Тележка транспортной системы по п. 1, отличающаяся тем, что накладки выполнены в виде двух пластин антискольжения с тракозацепами для гусениц и установлены на платформе по ее краям.

3. Тележка транспортной системы по п. 1, отличающаяся тем, что накладки выполнены в виде одного трапа по размерам платформы.

| Механизм для перемещения целика | 1929 |

|

SU28808A1 |

| Способ разделения смесей этиленовых и полиэтиленовых углеводородов | 1923 |

|

SU1239A1 |

| US 9663015 B2, 30.05.2017 | |||

| EA 201491543 A1, 30.01.2015. | |||

Авторы

Даты

2021-12-07—Публикация

2021-03-23—Подача