Область техники

Настоящее изобретение относится к способам и составам для пропитки/гидроизолирования пористых материалов. Более конкретно, настоящее изобретение относится к пропитке/гидроизолированию материалов для обеспечения высокой химической стойкости к жидкостям на водной основе и/или основе растворителей.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Пористые, в частности спеченные материалы, как правило, не совместимы с приборами, в которых им необходимо поддерживать контакт с жидкостями из-за их проницаемости и низкой химической стойкости. Примерами этого ограничения являются пористые материалы, которые могут быть полезны в печатной системе, но не совместимы с составами красок, в частности, если они содержат органические растворители. Органические растворители, как правило, обеспечивают высокую степень смачивания состава и могут легко способствовать проникновению краски через пористые материалы.

С целью ограничения такого проникновения жидкости в пористый материал, в документе US 6665580 раскрыт способ пропитки графитового материала с использованием акрилового состава и состава на основе эпоксидной смолы в комбинации с фенольной, виниловой смолой и смолой на основе кремния. Состав для пропитки согласно этому документу дополнительно содержит свободнорадикальный инициатор, такой как инициатор, затвердевающий при нагревании, и инициатор, затвердевающий без доступа кислорода. Эти инициаторы производят свободные радикалы для отверждения состава.

Для пропитки согласно этому документу необходимо нагревание, чтобы вызвать термическое сшивание состава в основную массу. Во время нагревания происходит термическое расширение состава, которое вызывает вытекание состава, что является нежелательным. Это вытекание вызывает изменение окончательной формы материала, подлежащего пропитке, что является нежелательным.

Согласно документу US 5256450 предлагается использовать смешивающиеся с водой мономеры в качестве состава для пропитки. С другой стороны, наличие гидрофильных групп в молекулах, необходимых для обеспечения растворимости в воде, увеличивает полярность конечного полимера, что приводит к риску набухания из-за большего количества полярных растворителей, содержащихся в используемых красках. Также это может привести к нежелательному изменению окончательной формы материала, подлежащего пропитке.

Целью настоящего изобретения является обеспечение системы и способа, направленных на решение этих потребностей и устраняющих недостатки предшествующего уровня техники.

Краткое описание изобретения

Вышеупомянутые проблемы и недостатки традиционных концепций решаются посредством предмета изобретения вариантов осуществления настоящего изобретения.

Подробное описание

Согласно одному аспекту в настоящем изобретении предусмотрен состав для пропитки пористого спеченного материала. Данный состав содержит

40–90 вес. % акрилового мономера,

0,1–10 вес. % радикального термического инициатора,

0,1–10 вес. % радикального фотоинициатора,

0–30 вес. % органосиланового усилителя адгезии и

0–5 вес. % поверхностно-активного вещества на основе кремния.

Предпочтительно, состав содержит по меньшей мере органосилановый усилитель адгезии или поверхностно-активное вещество на основе кремния, и более предпочтительно, состав содержит как органосилановый усилитель адгезии, так и поверхностно-активное вещество на основе кремния.

Количество органосиланового усилителя адгезии в составе предпочтительно составляет 5–25 вес. %.

Количество поверхностно-активного вещества на основе кремния в составе предпочтительно составляет 0,05–1 вес. %.

Количество акрилового мономера в составе предпочтительно составляет 60–80 вес. %.

Количество термического инициатора в составе предпочтительно составляет 2,5–7,5 вес. %.

Количество фотоинициатора в составе предпочтительно составляет 1–5 вес. %.

Состав согласно настоящему изобретению способен проникать в пористый материал и содержит, помимо прочего, термический инициатор и фотоинициатор, и, следовательно, является отверждаемым под воздействием света/тепла.

Посредством отверждаемого под воздействием света/тепла акрилового состава согласно настоящему изобретению и связанного способа пропитки пористых материалов достигают высокой химической стойкости готового устройства к жидкостям на водной основе и на основе растворителей. Способ пропитки, как правило, совместим с другими этапами сборки.

Хорошие результаты получали в случае, когда пористый спеченный материал представляет собой графит. Такое устройство, состоящее из графита, может, например, быть частью системы струйной печати.

Для разработки устройства, которое контактирует с жидкостями, необходимо использовать материалы, совместимые с указанными жидкостями. Например, чтобы разработать систему печати, краски не должны повреждать ее составляющие части для предотвращения возникновения неисправностей в течение срока службы печатной машины.

Материал пропитки согласно настоящему изобретению не приводит к дальнейшему изменению геометрии поверхности и рельефа поверхности пористого материала и является стабильным при температурах до 200°C без высвобождения какого-либо компонента состава.

Материалы пропитки согласно настоящему изобретению еще более стабильны в течение всего срока службы системы, в которой они используются для предотвращения возникновения любой неисправности машины.

Согласно предпочтительному варианту осуществления настоящего изобретения акриловый мономер выбран из группы, состоящей из 1,6-гександиолдиметакрилата, 1,4-бутандиолдиметакрилата 95% (Sigma-Aldrich), триакрилата глицеринпропоксилата (1PO/OH) (Sigma-Aldrich), диакрилата неопентилгликоля (Sigma-Aldrich) и/или тетраакрилата ди(триметилолпропан) (Sigma-Aldrich).

Кроме того, радикальный термический инициатор предпочтительно выбран из группы, состоящей из бензоилпероксида, трет-бутилгидропероксида (Sigma-Aldrich), дикумилпероксида (Sigma-Aldrich), лауроилпероксида (Sigma-Aldrich) и/или трет-бутилпероксида (Sigma-Aldrich).

Преимущественно, радикальный фотоинициатор выбран из группы, состоящей из Esacure 1001, Esacure KTO-46 (Lamberti Spa), Esacure One (Lamberti Spa), Esacure ITX (Lamberti Spa) и/или Esacure KIP 160 (Lamberti Spa).

Можно получить хорошие результаты в случае, когда вязкость состава находится в диапазоне 1–50 сП, и/или пористость спеченного материала находится в диапазоне от 2% до 8% по объему, со средним значением 5%.

Согласно другому аспекту настоящее изобретение относится к способу пропитки пористого спеченного материала, включающему этапы погружения пористого материала в жидкий состав, содержащий акриловый мономер, радикальный термический инициатор и радикальный фотоинициатор; вакуумной обработки погруженного пористого материала; удаления избыточной жидкости из поверхности пористого материала; подвергания пористого материала воздействию светового излучения; и тепловой обработки пористого материала.

Радикальный фотоинициатор, который является частью состава, фотоинициирует сшивание состава на поверхности графитового материала. Ретикуляция под воздействием света или сшивание поверхности тем самым ограничивает или даже предотвращает вытекание состава из пропитанного пористого материала во время нагревания материала, выполняемого с целью ретикуляции пропитанного материала в основную массу. Нагревание вызывает ретикуляцию под воздействием тепла состава в основную массу, но также вызывает термическое расширение состава до реакции; расширение вызывает эффект вытекания состава из графита.

Согласно настоящему изобретению радикальный фотоинициатор используется в составе для фотоинициации сшивания состава на поверхности пористого материала. Ретикуляция под воздействием света/сшивание поверхности используется согласно настоящему изобретению для предотвращения вытекания состава из пропитанного графита во время нагревания материала, выполняемого с целью сшивания пропитанного материала в материал (поры и т. д.). Нагревание необходимо для побуждения ретикуляции под воздействием тепла состава в основную массу. В качестве побочного эффекта, нагревание может вызвать термическое расширение состава перед началом реакции сшивания. Расширение может вызывать эффект вытекания из пористого материала.

Наличие фракции, подвергнутой ретикуляции под воздействием света, демонстрирует положительный эффект, заключающийся в том, что изменения поверхности пористого материала могут быть уменьшены или устранены. Подобным образом, геометрия графита не изменяется при процедуре пропитки.

Термический инициатор преимущественно увеличивает скорость реакции сшивания и, следовательно, снижает температуру реакции, а также увеличивается окончательная степень конверсии реакционных функциональных групп.

Состав для пропитки и способ пропитки могут обеспечить пористый материал с высокой химической стойкостью к воде и растворителям.

Кроме того, после процесса гидроизолирования пористый объект не демонстрирует или демонстрирует лишь незначительные изменения окончательного внешнего рельефа.

Более того, гидроизолированный объект демонстрирует хорошую термическую и механическую совместимость с возможными дальнейшими этапами производства.

Согласно предпочтительному варианту осуществления настоящего изобретения вакуумную обработку проводят при давлении ≤ 10 мбар, предпочтительно – 0,01–2 мбар, более предпочтительно – 0,1–0,7 мбар, в течение от 10 минут до 3 часов, предпочтительно – в течение от 1 часа до 2 часов.

Воздействие светом выполняют при длинах волн 200–400 нм и более предпочтительно в инертной атмосфере.

Было обнаружено, что хорошие результаты могут быть достигнуты в случае, когда тепловую обработку проводят при температурах 80–200°С, предпочтительно – 100–160°С, в течение 1-60 мин., предпочтительно – 5–30 мин.

Согласно другому аспекту настоящее изобретение относится к применению состава для пропитки модуля печати.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

С целью лучшего понимания настоящее изобретение будет описано посредством иллюстративных вариантов осуществления. Данные варианты осуществления можно лучше понять, беря во внимание следующие графические материалы. На данных фигурах,

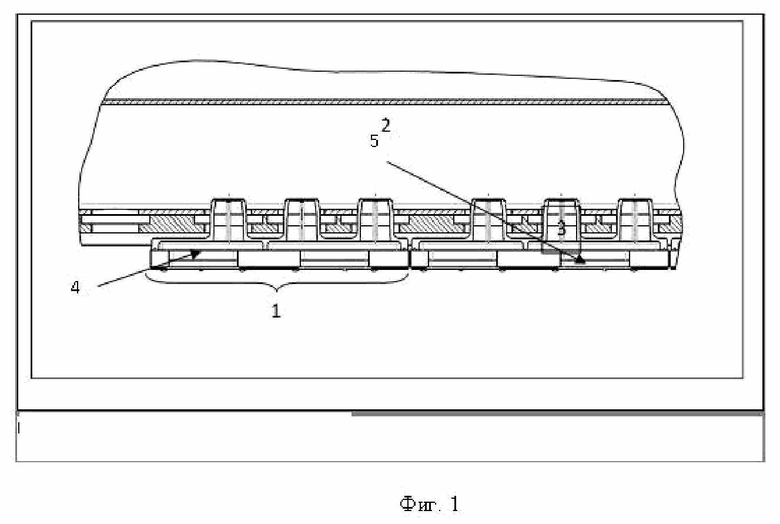

на фиг. 1 показано поперечное сечение печатающей штанги. Ссылочные позиции, представленные на данной фигуре, имеют следующие значения:

1 модуль печати

2 макрогидравлический канал

3 сквозные отверстия

4 пористый материал

5 эжекторная группа

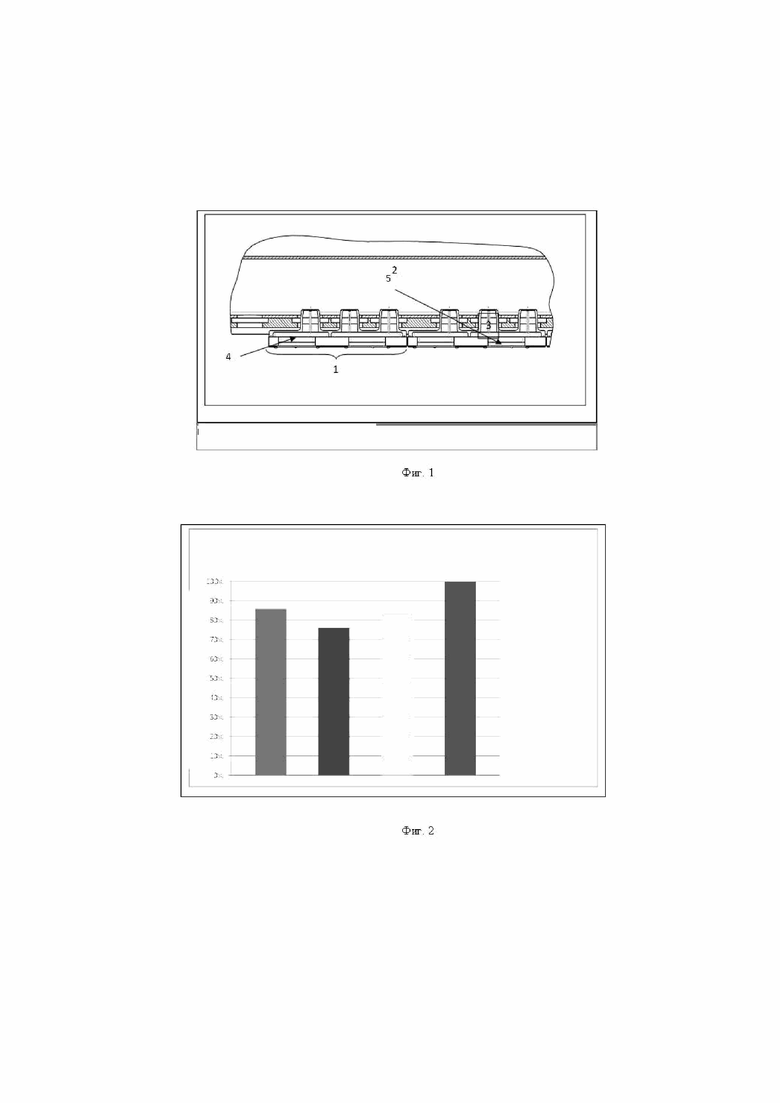

На фиг. 2 показан график конверсии метакриловых функциональных групп предпочтительного состава согласно настоящему изобретению в зависимости от прилагаемого процесса.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Например, для разработки системы струйной печати для красок на водной основе и/или на основе растворителей необходимо иметь набор материалов, совместимых с жидкостями, подлежащими печати посредством системы печати. Жидкости не должны повреждать составляющие части системы печати для предотвращения возникновения неисправностей в течение срока службы печатной машины.

Как правило, печатающая штанга системы печати содержит ряд модулей (1) печати, таких как представленные на фиг. 1.

В такой печатающей штанге краска поступает из резервуара для краски и попадает в эжекторные группы, проходя через отверстия, вырезанные в пористом материале (4).

Печатающая штанга состоит из одного или более графитовых модулей (1), каждый из которых присоединен к макрогидравлическому каналу (2), проходя через отверстия (3). Канал направляет краску в модули и, в частности, в каждую эжекторную группу (5).

Предпочтительные материалы, используемые для пористого материала (4), имеют линейный коэффициент термического расширения, схож, насколько это возможно, на коэффициент кремния (≈ 3*10-6 °C-1), поскольку печатающая головка будет содержать кремниевые части, которые будут сцеплены с пористым материалом (4). Схожесть двух термических коэффициентов предотвращает повреждения кремниевых микросхем, как только их сцепляют с пористым материалом (4), данные повреждения могут быть следствием термических нагрузок вследствие процесса производства.

Существует не так много материалов на рынке, которые имеют приемлемую цену и их легко обрабатывать на основе известных методик, при этом их линейный коэффициент термического расширения близок 10-6 °C-1. Одним из этих материалов является графит. Графит можно легко обрабатывать посредством цехового оборудования, начиная с блока подходящей толщины, без необходимости какого-либо процесса формования. Спеченная керамика может быть альтернативным вариантом, но предпочтительней может быть пресс-форма за счет твердости материала. Кремний также обеспечивает подходящий коэффициент термического расширения.

Графит часто характеризуется высокой пористостью (в микро- и нанометровом масштабе), что может быть проблемой с точки зрения проницаемости для жидкостей и совместимости с клеями или инкапсулянтами, используемыми в процессе сборки.

Согласно настоящему изобретению разработан жидкий состав для пропитки, подходящий для применения и совместимый с процессом производства.

Жидкий состав согласно настоящему изобретению содержит акриловый способный к полимеризации мономер, который генерирует окончательный полимер, стойкий к растворителю, сразу же при проникновении в пористый материал; и радикальный термический инициатор, который инициирует термическое сшивание мономеров в основную массу пористого материала; и радикальный фотоинициатор, который фотоинициирует ретикуляцию на поверхность пористого материала, тем самым предотвращая вытекание состава во время отверждения теплом; и необязательно, органосилановый усилитель адгезии, который улучшает адгезию полимера по отношению к пористому материалу; и необязательно поверхностно-активное вещество на основе кремния, которое повышает смачиваемость состава по отношению к пористому материалу во время пропитки.

Жидкий состав способен проникать в пористой материал, такой как графит, посредством вакуумной обработки материала, погруженного в жидкость.

Вязкость (в диапазоне 1–50 сП) жидкого состава является подходящей для высокого и относительно быстрого проникновения в пористость используемого материала; в частности, тестировали материал на основе графита со средней пористостью приблизительно 5 об. %. Как правило, средняя пористость пористого материала (4) составляет 1–15 об. %, предпочтительно – 2–8 об. %, измеренная с помощью анализа изображения, выполненного на калиброванных изображениях, полученных с помощью оптической микроскопии с высоким увеличением, а также сканирующей электронной микроскопии, как на поверхности, так и в основной массе материала.

После вакуумной обработки материала на основе графита, погруженного в жидкий состав при давлении в диапазоне 0–10 мбар в течение от 10 минут до 3 часов, масса указанного графитового материала увеличивается на 4–9%, предпочтительно – на 6–8%.

Данный жидкий состав заполняет совокупность графитовых пор, не изменяя геометрию поверхности и рельеф, присутствующий на его поверхности. Избыток жидкого состава можно легко удалить с помощью адсорбентной бумаги после этапа вакуумного погружения.

Жидкий состав остается адсорбированным в пористом материале без вытекания при обращении с объектом.

Особенностью жидкого состава для пропитки является то, что он способен к ретикуляции как под воздействием света, так и под воздействием тепла.

С целью обеспечения высокой стойкости пропитки в пористом материале к краскам на водной основе и/или на основе растворителей, жидкость должна быть способна ретикулировать на поверхности графита и в основной массе.

После вакуумной обработки и после удаления избыточной жидкости с поверхности графитового материала с помощью ткани без ворса объект подвергают воздействию УФ-излучения (длины волн 200–400 нм) с обеих сторон. Значения энергии воздействия для каждой стороны должны составлять ≥ 200 мДж/см2, и процесс следует предпочтительно выполнять в инертной атмосфере.

Этап ретикуляции под воздействием света приводит к поверхностному ретикулированному полимерному покрытию, имеющему хорошую механическую стойкость. Это важно, потому что во время следующего этапа нагревания (120°C), когда термический инициатор (бензоилпероксид) вызывает ретикуляцию акрилатных мономеров внутри основной массы материала, жидкий состав, присутствующий в основной массе, подвергают термическому расширению перед началом ретикуляции. Если на поверхности графита не было покрытия, подвергнутого ретикуляции под воздействием света, жидкость, пропитывающая основную массу графитового материала, расширила бы вытекание наружу и деформировала бы/изменила бы геометрию и рельеф, присутствующий на поверхности.

Когда состав, содержащийся в пористом материале, достигает температуры 100–120°C, реактивные виды быстро ретикулируют. Время ретикуляции составляет приблизительно 10 минут, предпочтительно – 5–40 минут, наиболее предпочтительно – 7–13 минут; это время необходимо для достижения равномерной температуры общего объема пористого материала.

Одним из примеров предпочтительного состава согласно настоящему изобретению является состав AB69 со следующими ингредиентами:

71,8 вес. % 1,6-гександиолдиметакрилата (Sigma-Aldrich) в качестве акрилатного мономера;

20,3 вес. % Silquest A174NT (Momentive) в качестве силаноакрилового усилителя адгезии;

5,07 вес. % бензоилпероксида (Sigma-Aldrich) в качестве радикального термического инициатора;

2,63 вес. % Esacure 1001 M (Lamberti) в качестве фотоинициатора; и

0,2 вес. % Byk 310 (Byk-Chemie) в качестве поверхностно-активного вещества.

Состав SO содержит радикальный термический инициатор (бензоилпероксид) и фотоинициатор (Esacure 1001M) с целью обеспечения ретикуляции поверхности после процесса пропитки и очистки.

Этап ретикуляции под воздействием света в атмосфере азота выполняют после вакуумной пропитки и очистки поверхности, достигая степени конверсии метакриловых функциональных групп более 80%.

После термической обработки пропитанного графита при 120°С в течение 10 минут состав, присутствующий в основной массе материала, достигает степени конверсии > 80%, вплоть до 100% (фиг. 2) (измерения, выполненные с помощью спектроскопии пропускания FTIR Nicolet).

На фиг. 2 показано процентное содержание метакриловых функциональных групп в иллюстративном составе AB69 в зависимости от процесса. Первый столбец на графике, начиная слева, демонстрирует конверсию под воздействием плавления при УФ-излучении (630 мДж/см2 в N2).

Следующий столбец (второй слева) демонстрирует процент конверсии AB69 под воздействием установки Karl Suss (150 мДж/см2 в N2).

Светлый столбец демонстрирует процент конверсии AB69 под воздействием установки Karl Susse (200 мДж/см2 в N2). И столбец справа демонстрирует конверсию при термической обработке в течение 10 мин. при 120°C без воздействия УФ-излучения.

Затем материал нагревают до 190°C в течение 1 часа с целью ускорения ретикуляции остаточных непрореагировавших фрагментов. Высокая степень ретикуляции позволяет достичь низкого поверхностного натяжения (угол контакта, измеренный водой, составляет > 60°) и высокой химической стойкости полимера к краскам на водной основе и на основе растворителей, содержащих, например, любые спирты, кетоны, простые эфиры и гликоэфиры.

Полученный композитный материал совместим с красками на водной основе и на основе растворителей без каких-либо повреждений после контакта в течение 7 недель при 45°C. Этот композитный полимерно-графитовый материал очень инертен и не выделяет загрязняющих веществ в жидкости в течение срока службы системы печати.

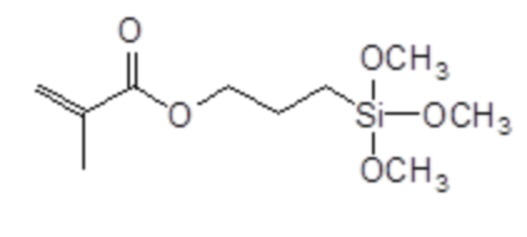

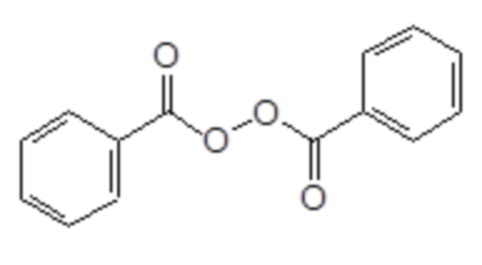

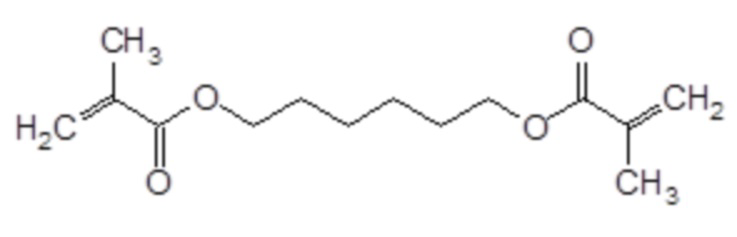

Химическая структура примеров компонентов состава согласно предпочтительным вариантам осуществления настоящего изобретения представляет собой:

3-(триметоксисилил)пропилметакрилат (Silquest A174 (Momentive)) в качестве примера для силаноакрилового усилителя адгезии;

бензоилпероксид (Sigma-Aldrich) в качестве примера радикального термического инициатора; и

1,6-гександиолдиметакрилат в качестве предпочтительного примера для акрилатного мономера.

Группа изобретений относится к составам и способам для пропитки и гидроизолирования пористых материалов. Более конкретно, настоящее изобретение относится к пропитке и гидроизолированию материалов для обеспечения высокой химической стойкости к жидкостям на водной основе и/или основе растворителей. Состав для пропитки пористого спеченного материала содержит: 60-80 вес.% акрилового мономера, причем акриловый мономер представляет собой 1,6-гександиолдиметакрилат, 0,1-10 вес.% радикального термического инициатора, 0,1-10 вес.% радикального фотоинициатора, 5-30 вес.% органосиланового усилителя адгезии и 0,05-5 вес.% поверхностно-активного вещества на основе кремния. Описан также способ пропитки пористого спеченного материала и применение состава для пропитки модуля печати. Технический результат – обеспечение состава и способа пропитки, позволяющего получать пористый материал, демонстрирующий стабильность внешних размеров, высокую стойкость к воде и растворителям, высокую химическую стойкость полимера к краскам на водной основе и на основе растворителей содержащих спирты, кетоны, простые эфиры и гликоэфиры, без каких-либо повреждений после контакта в течение 7 недель при 45°C. 3 н. и 9 з.п. ф-лы, 2 ил., 1 пр.

1. Состав для пропитки пористого спеченного материала, отличающийся тем, что указанный состав содержит

60-80 вес.% акрилового мономера, причем акриловый мономер представляет собой 1,6-гександиолдиметакрилат,

0,1-10 вес.% радикального термического инициатора,

0,1-10 вес.% радикального фотоинициатора,

5-30 вес.% органосиланового усилителя адгезии и

0,05-5 вес.% поверхностно-активного вещества на основе кремния.

2. Состав по п. 1, отличающийся тем, что пористый спеченный материал представляет собой графит.

3. Состав по любому из предыдущих пунктов, отличающийся тем, что радикальный термический инициатор выбран из бензоилпероксида, трет-бутилгидропероксида, дикумилпероксида, лауроилпероксида и трет-бутилпероксида.

4. Состав по любому из предыдущих пунктов, отличающийся тем, что вязкость состава находится в диапазоне 1-50 сП.

5. Состав по любому из предыдущих пунктов, отличающийся тем, что пористость спеченного материала находится в диапазоне 2-8 об.%, предпочтительно составляет приблизительно 5 об.%.

6. Состав по любому из предыдущих пунктов, отличающийся тем, что содержание органосиланового усилителя адгезии составляет 5-25 вес.%.

7. Состав по любому из предыдущих пунктов, отличающийся тем, что содержание поверхностно-активного вещества на основе кремния составляет 0,05-1 вес.%.

8. Способ пропитки пористого спеченного материала, отличающийся тем, что он включает следующие этапы:

- погружения пористого материала в жидкий состав по любому из пп. 1-7;

- вакуумной обработки погруженного пористого материала;

- удаления избыточной жидкости из поверхности пористого материала;

- подвергания пористого материала воздействию светового излучения; и

- тепловой обработки пористого материала.

9. Способ по п. 8, отличающийся тем, что вакуумную обработку проводят при давлении 5-10 мбар в течение от 10 минут до 3 часов.

10. Способ по п. 8 или п. 9, отличающийся тем, что воздействие светом выполняют при длинах волн 200-400 нм, предпочтительно в инертной атмосфере.

11. Способ по любому из пп. 8-10, отличающийся тем, что тепловую обработку проводят при температурах 80-200°С в течение от 1 до 60 мин.

12. Применение состава по любому из пп. 1-7 для пропитки модуля печати.

| Устройство для боковой подрезки шпалер | 1988 |

|

SU1655342A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ИСХОДНЫЕ ОГНЕУПОРНЫЕ МАТЕРИАЛЫ, СПОСОБ ИХ ПРОИЗВОДСТВА И ОГНЕУПОРЫ С ИХ ИСПОЛЬЗОВАНИЕМ | 2002 |

|

RU2294945C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОПЛАСТИКА | 0 |

|

SU211078A1 |

| Способ получения пористого полимера | 1989 |

|

SU1742279A1 |

| ТЕРМОПЛАВКАЯ ПОКРЫВНАЯ КОМПОЗИЦИЯ ДЛЯ СПОСОБОВ ПЕРЕНОСА ПЛЕНКИ И ОТЛИВКИ | 2003 |

|

RU2311967C2 |

| Элемент пароперегревателя | 1930 |

|

SU21157A1 |

| US 2014151606 A1, 05.06.2014 | |||

| US 2010107509 A1, 06.05.2010 | |||

| WO 2010053729 A1, 14.05.2010 | |||

| US 2012294557 A1, 22.11.2012. | |||

Авторы

Даты

2021-12-13—Публикация

2017-05-19—Подача