Изобретение относится к технологии пластических масс, а именно к изготовлению пористых сорбентов и изделий сложной формы из пористых пластмасс.

Целью изобретения является получение полимера в виде заданной формы.

Способ осуществляется следующим образом.

Дисперсную фазу в виде смеси инициатора, желатинизирующего вещества и растворителя формуют по форме готового изделия и в таком состоянии превращают в гель. Дисперсная фаза приобретает прочность, достаточную для сохранения формы изделия и после прекращения формования.

В гелеобразном виде дисперсную фазу отделяют от формы и погружают в дисперсионную среду, состоящую из смеси мономеров и разбавителя, не растворяющей дисперсную фазу. При этом дисперсная фаза практически сколь угодно долго может находиться в дисперсионной среде, сохраняя свою форму.

Термостатируют смесь при температуре распада инициатора. При этом мономерная

смесь, диффундирующая внутрь дисперсной фазы, начинает полимеризоваться в центрах распада молекул инициатора одновременно во многих местах, образуя в них мелкие частички полимера, объем которых постепенно растет в процессе полимеризации.

Частицы полимера увеличивают свой размер до тех пор, пока не израсходуется вся мономерная смесь. По мере роста числа частиц полимера и их размера они частично слипаются друг с другом, образуя на завершающей стадии конгломерат из взаимно слипшихся частиц, заполняющих объем дисперсной фазы, пространство между которыми заполнено смесью растворителя непрореагировавшего инициатора и геля

Удаляют растворитель, гель и остатки инициатора из пор между частицами полимера в дисперсной фазе и получают изделие из пористого полимера заданной формы

С целью регулирования пористости полимера, объемы растворителя и желатинизасо

с

к

ч О

тора изменяют в пропорции, определяемой соотношением

л .)- v + VT w К

тз + пи

где W - удельная объемная пористость;

Va - объем непрореагировавшего инициатора;

гл,з - масса инициатора, реагирующего с мономерной смесью;

гп4 - масса смеси мономеров.

Величина коэффициента К зависит от природы мономеров, желатинизатора и некоторых других факторов и определяется в пробных экспериментах.

Для получения гранулированного пори- стого полимера дисперсную фазу до гелеоб- разования вводят в дисперсионную среду. В этом случае дисперсная фаза в виде крупных капель и жидких образований частично заполняет дисперсионную среду.

Переводят дисперсную фазу в гель. Капли приобретают прочность и не могут при своем сближении изменить форму, слепиться и образовать жидкие конгломераты неопределенной формы.

Термостатируют смесь при температуре распада инициатора, что приводит к образованию внутри гелеобразных капель частичек полимера аналогично описанному процессу.

С целью регулирования размера крупных пор в полимере, объемы смеси монометров V4 и разбавителя Vs изменяют в пропорции, определяемой соотношением

w2 K2 V4++V5

тз + ГП4

где Л/2 - удельная объемная пористость крупных пор;

К2 - численный коэффициент.

Способ позволяет получать гранулы по- ристого полимера правильной сферической формы.

Размер капель контролируется микроскопическим методом после перевода их в гель, но до термостатирования. В этом слу- чае их размер легко измеряется, поскольку капли представляют собой твердые сферические частицы, которые можно хранить, перемещать и использовать достаточно

длительное время до термостатирования.

Размер гранул после полимеризации определяется теми же методами.

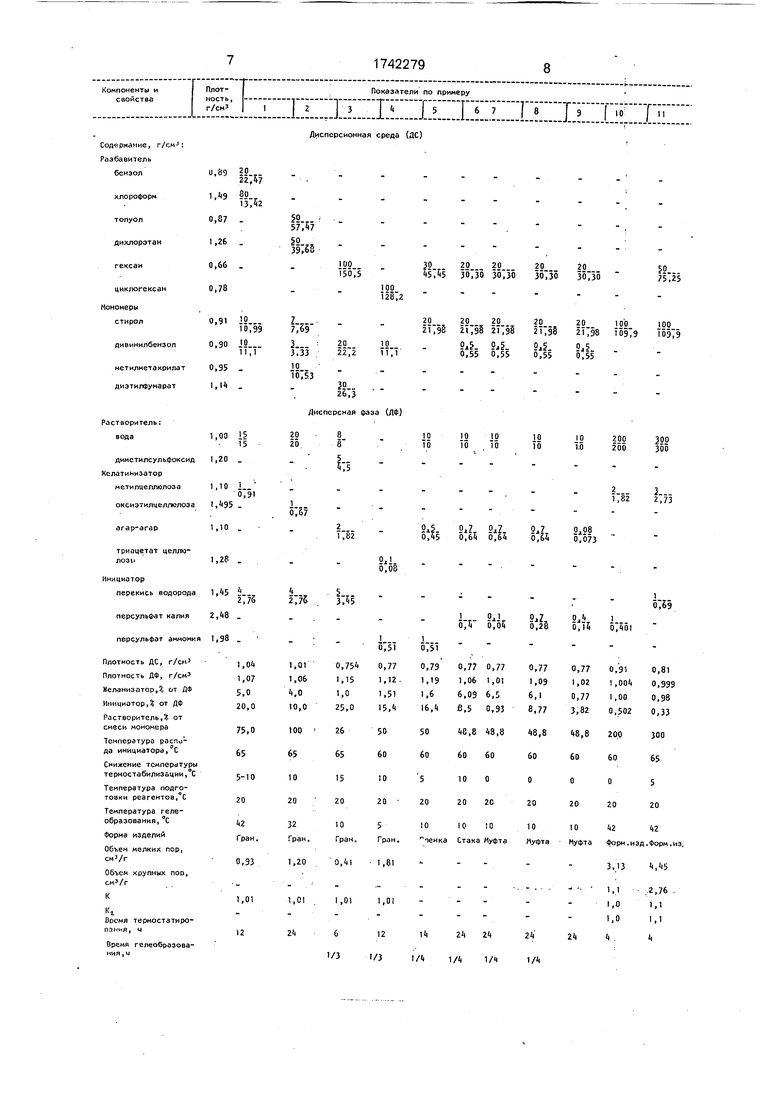

Пример1.В дисперсионную среду, состоящую из 20 мае.ч. бензола, 80 мае,ч. хлороформа, 10 мае.ч. стирола и 10 мае.ч. дивинилбензола, вводят дисперсную фазу, состоящую из 15 мае.ч. воды, 4 мае.ч. перекиси водорода (инициатора), 1 мае.ч. метил- целлюлозы, диспергируют дисперсионную

0

5 0

5

0

5

0

5

0

5

фазу до размера капель 1 мкм, превращают капли в гель нагреванием смеси до 42°С и термостатируют при 60°С в течение 12 ч.

После окончания реакции отделяют сополимер от дисперсионной среды, промывают водой до полного удаления геля и инициатора.

Получают полимер размером пор 0,037 мкм, разменом гранул 1,3 мкм, объемом пор 0,93 см°/г и удельной поверхностью 31 м /г. Сферичность не ниже 98%.

Результаты испытаний даны в таблице.

Пример 2. В дисперсионную среду, состоящую из 50 мас.ч. толуола, 50 мае.ч. дихлорэтана, 7 мас.ч. стирола, 3 мас.ч. дивинилбензола, 10 мас.ч. метилметакрилата, вводят дисперсную фазу, содержащую 20 мас.ч. воды, 4 мас.ч. перекиси водорода, 1 мас.ч. оксиэтилцеллюлозы. Диспергируют смесь до образования капель дисперсной фазы диаметром 20 мкм, превращают их в гель нагреванием до 32°С и термостатируют при 55°С в течение 24 ч.

Получают гранулы пористого полимера размером 23 мкм, с характерным размером пор 0,1 мкм, объемом пор 1,2 см2/г, удельной поверхностью пор 15 м /г. Сферичность не ниже 98%.

Пример 3. В среду, состоящую из 100 мас.ч. гексана, 30 мас.ч. диэтилфумара- та, 20 мас.ч. дивинилбензола, 5 мае,ч. пол- ицетилметакрилата, вводят десперсную фазу, содержащую 8 мас.ч. воды, 5 мас.ч. диметилсульфоксида, 2 мас.ч. агар-агара, 5 мас.ч. перекиси водорода, диспергируют ее до размера капель 1,8 мкм и переводят в гель охлаждением до 10°С в течение 6 ч и термостатируют при 55°С в течение 24 ч.

Полученный полимер с размером гранул 2,3 мкм, характерным размером пор 0,01 мкм, объемом пор 0,41 см2/г и удельной поверхностью пор 49м2/г. Сферичность не ниже 98%.

Пример 4. В среду, состоящую из 100 мас.ч. циклогексана, 10 мас.ч. дивинил- бензола, вводят дисперсную фазу, содержащую 5 мас.ч. диметилформамида, 0,1 мас.ч. триацетата целлюлозы, 1 мас.ч. персульфата аммония, диспергируют ее до размера кап ль 7 мкм и переводят их в гель охлаждением до 5°С в течение 20 мин, термостатируют смесь при 50°С в течение 12 ч.

Получают полимер с размером гранул 9 мкм, размером пор 0,02 мкм, объемом пор 1,81 см3/г и их удельной поверхностью 96 м2/г. Сферичность не ниже 98%.

П р и м е р 5. Дисперсную фазу, состоящую из 10 мас.ч. воды, 1 мас.ч. персульфата аммония и 0,5 мас.ч, агар-агара, формуют в виде пленки толщиной 50 мкм, превращают

в гель охлаждением до 10°С в течение 15 мин, помещают в дисперсионную среду, состоящую из 30 мае.ч. гексана, 20 мас.ч. стирола, 1 мас.ч. дивинилбензола, и термо- статируют при 55°С в течение 14 ч.

Получают пленку из пористого полимера толщиной 140 мкм.

П р и м е р 6. Дисперсную фазу, состоящую из 10 мас.ч. воды, 1 мас.ч. персульфата калия и 0,67 мас.ч. агар-агара, формуют в виде стакана с толщиной стенки 400 мкм, превращают в гель охлаждением до 10°С в течение 15 мин, помещают внутрь гелеоб- разного стакана дисперсионную среду, содержащую 20 мас.ч. гексана, 20 мас.ч. стирола и 0,5 мас.ч. дивинилбензола, и тер- мостатируют при 50°С в течение 24 ч.

Получают стакан из пористого полимера с толщиной стенки 0,9 мкм, пригоден для улавливания нефти и нефтепродуктов и ряда других веществ.

Примеры 7-9. Способ осуществляют по примеру 6.

Пример 0. В раствор, содержащий 2 мас.ч. метилцеллюлозы и 1 мас.ч. персульфата калия в 200 мас.ч. воды, помещают 100 мас.ч. стирола, диспергируют его в растворе до размера капель, соответствующих размеру крупных пор в готовом полимере, например, в пределах 50-300 мкм, заливают полученную смесь в форму, превращают смесь в гель нагреванием до 42°С и термо- статируют при 60°С в течение 4 ч.

Получают формованный полимер с общим объемом пор 3,13 см /г, с бимодуль- ным распределением пор по размерам в диапазонах 0,05-0,1 и 50-300 мкм. При этом удельный объем мелких пор 2,03 см /г, а крупных пор 1,1 см /г.

П р и м е р 11. В раствор, содержащий 3 мас.ч. метилцеллюлозы и 1 мас.ч. перекиси водорода в 300 мас.ч. гексана, диспергируют эту смесь в растворе до размера капель, соответствующих размеру крупных пор в готовом продукте, например 50-300 мкм, заливают полученную смесь в форму, превращают в гель нагреванием до 42°С и термостатируют при 60°С в течение 4 ч,

Получают формованный полимер с общим объемом пор 4,45 см3/г, с бимодуль- ным распределением пор по размерам в диапазонах 0,05-0,1 и 50-300 мкм соответственно, причем удельный объем мелких пор 2,76 см /г, а крупных пор 1,69 см3/г. Формула изобретения 1. Способ получения пористого полимера из мономерной смеси с его разбавителем

в присутствии раствора высокомолекулярного желатинизатора и радикального инициатора путем термостатирования при температуре распада инициатора, отличающийся тем, что, с целью получения

полимера заданной формы с открытопори- стой структурой, раствор инициатора и желатинизатора формуют, превращают его в гель и до термостатирования помещают в мономерную смесь с разбавителем.

2, Способ по п. 1, о т л и ч а ю щ и и с я тем, что, с целью получения гранулированного пористого полимера, раствор желатинизатора и инициатора до гелеобразования диспергируют в мономерной смеси с разбавителем до размера капель, соответствующего размеру гранул готового продукта.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью получения бимодального распределения пор по размеру, мономерную смесь с разбавителем до формования диспергируют в растворе жела тинизатора и инициатора до размера капель, соответствующего размеру крупных пор в полимере.

4. Способ по пп. 1-3, отличающий- с я тем, что, с целью регулирования удельного объема мелких пор, используют 5- 300% от массы мономерной смеси растворителя, 1,0-6,5% желатинизатора и

0,33-8,77% инициатора от массы растворителя.

5. Способ по пп, 1-4, о т л и ч а ю щ и й- с я тем, что, с целью увеличения пористости и повышения однородности мелких пор по

размерам, увеличивают количество инициатора до 25% от массы растворителя и снижают температуру термостатирования на 5-15°С относительно температуры распада инициатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения формованных сшитых сополимеров | 1989 |

|

SU1838341A3 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО (СО)ПОЛИМЕРА | 1989 |

|

RU2015990C1 |

| Способ получения латекса полимера | 1989 |

|

SU1735309A1 |

| Способ получения сополимеров в виде микросферических частиц | 1987 |

|

SU1495338A1 |

| Способ получения гранульных сополимеров | 1987 |

|

SU1551710A1 |

| Способ получения гранульных сополимеров | 1979 |

|

SU857150A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО БИСЕРА ОДНОРОДНОГО РАЗМЕРА | 2008 |

|

RU2494110C2 |

| Способ получения карбоксильных катионитов | 1986 |

|

SU1392076A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СШИТОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1993 |

|

RU2111218C1 |

| Пористая смола, используемая для твердофазного синтеза и способ ее получения | 2021 |

|

RU2815371C2 |

Изобретение относится к технологии пластических масс Применение: изготовление пористых сорбентов и изделий сложной формы из пористых пластмасс. Для получения пористого полимера в виде заданной формы раствор высокомолекулярного жела- тинизатора 1,0-6,5% и инициатора 0,33- 8,77% помещают в форму, подвергают термической обработке при температуре на 5-15°С ниже температуры распада инициатора до образования геля. Добавляют виниловый или дивиниловый мономер в разбавителе и термостатируют при температуре распада инициатора. 4 з.п. ф-лы, 1 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Патент ФРГ № 3637057 | |||

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-06-23—Публикация

1989-04-26—Подача