Изобретение относится к металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры, работающей во вращающемся магнитном поле. Данная сталь должна иметь минимальные удельные магнитные потери при перемагничивании и повышенную индукцию при минимальной анизотропии магнитных свойств.

Известен способ (Б.В. Молотилов «Сера в электротехнических сталях», М., Металлургия, 1973, с. 139-147) изготовления холоднокатаной изотропной стали, включающий однократную холодную прокатку с обжатием 65-95% и последующий рекристаллизационный отжиг при температуре 800-1200°С. В этом случае за счет применения больших обжатий и протекания α↔λ превращения происходит подавление процесса вторичной рекристаллизации. Сталь, обработанная по этому способу, отличается недостаточной пластичностью и повышенными удельными потерями, что связано с наличием высокого содержания углерода в стали. Также недостатком данного способа является низкая скорость нагрева, что приводит к получению более мелкого зерна и повышению удельных магнитных потерь.

Для устранения указанных недостатков возможно использование способа получения изотропной электротехнической стали (по пат. RU 2476606 С2, 2010), включающего выплавку, необязательно вакуумирование, горячую прокатку, необязательно нормализацию, однократную холодную прокатку полосы на конечную толщину, обезуглероживающий отжиг при 800-850°С и рекристаллизационный отжиг при 800-1050°С, причем нагрев до температуры обезуглероживающего отжига осуществляют со скоростью 100-500°С/сек во влажной защитной азотоводородной смеси. Нагрев до температуры рекристаллизационного отжига осуществляют со скоростью 100-500°С/сек в сухой защитной азотоводородной смеси.

Известен также способ получения листа из неориентированной электротехнической стали (по пат. JP 2529258 С1, 2010), включающий получение сляба, горячую прокатку, холодную прокатку и окончательный отжиг со средней скоростью возрастания температуры в ходе нагрева листа составляющей не менее 100°С/сек и температурой выдержки в температурном диапазоне 750-1200°С.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения изотропной электротехнической стали (по пат.RU 2692146 С1, 2018), включающий выплавку, необязательно вакуумирование, горячую прокатку, необязательно нормализацию, холодную прокатку полосы на конечную толщину, предварительный скоростной нагрев со скоростью нагрева свыше 100°С/с до температуры 750-1200°С с последующим охлаждением, обезуглероживающий и/или рекристаллизационный отжиг со скоростью нагрева менее 100°С/с до температуры выдержки 750-1200°С.

Недостатком известных способов является отсутствие критериев для выбора температуры и длительности обезуглероживающего и/или рекристаллизационного отжигов после предварительного скоростного нагрева и охлаждения с точки зрения получения требуемого уровня удельных магнитных потерь в изотропной электротехнической стали.

Известным фактом является то, что удельные магнитные потери изотропной электротехнической стали зависят от большого количества параметров: собственного электросопротивления стали, размера зерна, разнозернистости, неметаллических включений, толщины листа и т.д. При этом структурное состояние стали напрямую зависит от параметров завершающей термической обработки.

Поскольку в стали различного химического состава отмечаются различные интервалы оптимального, с точки зрения удельных магнитных потерь, размера зерна, то температура и длительность рекристаллизационного отжига не являются константой и зависят от содержания основных легирующих элементов, увеличиваясь с их ростом. При этом подбор данных параметров зачастую осуществляется эмпирически и не позволяет заранее прогнозировать уровень удельных магнитных потерь.

Предлагаемое техническое решение направлено на решение задачи по описанию комплексного влияния температуры, длительности выдержки и содержания основных легирующих элементов при обезуглероживающем и/или рекристаллизационном отжиге после предварительного скоростного нагрева и охлаждения на уровень удельных магнитных потерь.

Указанный результат достигается при обработке по способу, включающему следующие технологические операции.

Выплавку, необязательно вакуумирование, горячую прокатку, необязательно нормализацию, холодную прокатку на конечную толщину, предварительный скоростной нагрев до температуры 800-1060°С со скоростью нагрева свыше 100°С/сек и последующее охлаждение, необязательно обезуглероживающий отжиг со скоростью нагрева менее 100°С/сек и рекристаллизационный отжиг при температуре 800-1060°С и скорости нагрева менее 100°С/сек. Температура и длительность рекристаллизационного отжига выбираются исходя из результатов, полученных в прогнозной модели с учетом фактического содержания Si и Аl:

P=12,44-0,0028T-0,103t-1,675Si-1,23Al,

где Р - удельные магнитные потери Р1,5/50, Вт/кг,

Т - температура рекристаллизационного отжига, °С,

t - время рекристаллизационного отжига, мин,

Si - содержание кремния, мас.%,

Аl - содержание алюминия, мас.%.

Выплавку изотропной электротехнической стали проводят в электродуговой печи или кислородном конвертере, возможно проведение вакуумной дегазации, с разливкой в стальные слябы. Далее проводят горячую прокатку с последующей нормализацией или без нее, а затем холодную прокатку на конечную толщину. При этом способ производства вплоть до процесса холодной прокатки никаким специальным образом не ограничивается за исключением того, чтобы к получаемому материалу мог быть применен обычный способ производства.

Полученная стальная полоса подвергается предварительному скоростному нагреву до температуры 800-1060°C с применением индукторов продольного и поперечного магнитных полей, которые обеспечивают сквозной нагрев полосы со скоростью свыше 100°С/сек. Температура нагрева зависит от химического состава стали. Скорость нагрева должна быть свыше 100°С/сек, так-как только в этом случае соблюдается условие достаточного накопления системой свободной энергии для прохождения скорейшей рекристаллизации при последующем отжиге с выдержкой. Верхний предел скорости специально не ограничивается, однако, для предупреждения возможного термического коробления из-за возникающего градиента температур, целесообразно нагревать полосу со скоростью не более 500°С/сек. После скоростного нагрева полоса охлаждается до температуры не выше 100°С. Скорость охлаждения не ограничивается.

Далее возможно проведение обезуглероживающего отжига в увлажненной атмосфере для наиболее полного удаления растворенного С и предотвращения последующего магнитного старения. Условия обезуглероживающего отжига подбираются согласно требованиям обычного способа производства со скоростью нагрева менее 100°С/сек.

Далее проводится окончательный рекристаллизационный отжиг при температуре 800-1060°С. Нижняя граница температурного интервала обусловлена необходимостью гомогенизации структуры стали и снижением разнозернистости в условиях относительно короткого отжига в протяжных агрегатах непрерывного отжига, а верхняя граница - технологичностью стали при высоких температурах позволяющей избежать обрыва полосы. Нагрев осуществляется со скоростью менее 100°С/сек. Температура нагрева и длительность выдержки должны быть достаточными для получения требуемых параметров стали и подбираются исходя из требуемого уровня удельных магнитных потерь, который рассчитывается по ранее указанной формуле. Рекристаллизационный отжиг может проводиться в режиме непрерывного следования за обезуглероживающим отжигом, если он необходим.

Пример 1

Изотропную электротехническую сталь с содержанием 1,27% Si, 0,31% Al, 0,03% С, остальное - Fe и примеси выплавляли в конвертере, слябы получали путем непрерывной разливки. После горячей прокатки на толщину 2,2 мм, металл подвергался травлению и холодной прокатке на толщину 0,5 мм. Холоднокатаный металл разрезался на образцы с размерами 0,5×30×305 мм. Образцы подвергались предварительному скоростному нагреву со скоростью 210°С/сек до температуры 1030°С в сухой защитной атмосфере, время нагрева составляло 4,8 сек, и далее охлаждались. После охлаждения образцы нагревали до температуры 1030°С в течение 1 мин в увлажненной защитной атмосфере, после чего следовала выдержка в течение 5 мин в сухой защитной азотоводородной смеси для прохождения рекристаллизации и охлаждение на воздухе. Общее время термической обработки после проведения операции отжига со скоростным нагревом составило 6 мин.

Далее проводили измерение магнитных свойств по стандартной методике на аппарате Эпштейна. Удельные магнитные потери P1,5/50 после измерения составили 5,63 Вт/кг. Расчетное значение составило 6,43 Вт/кг.

Пример 2

Изотропную электротехническую сталь с содержанием 0,63% Si, 0,131% Al, 0,02% С, остальное - Fe и примеси выплавляли в конвертере, слябы получали путем непрерывной разливки. После горячей прокатки на толщину 2,2 мм, металл подвергался травлению и холодной прокатке на толщину 0,5 мм. Холоднокатаный металл разрезался на образцы с размерами 0,5×30×305 мм. Образцы подвергались предварительному скоростному нагреву со скоростью 170°С/сек до температуры 1030°С в сухой защитной атмосфере, время нагрева составляло 6,0 сек, и далее охлаждались. После охлаждения образцы нагревали до температуры 1030°С в течение 1 мин в сухой защитной азотоводородной смеси для прохождения рекристаллизации и охлаждали на воздухе. Общее время термической обработки после проведения операции отжига со скоростным нагревом составило 1 мин.

Далее проводили измерение магнитных свойств по стандартной методике на аппарате Эпштейна. Удельные магнитные потери P1,5/50 после измерения составили 8,12 Вт/кг. Расчетное значение составило 8,27 Вт/кг.

Пример 3

Изотропную электротехническую сталь с содержанием 3,02% Si, 0,48%) Al, 0,004% С, остальное - Fe и примеси выплавляли в конвертере, проводили вакуумную дегазацию, слябы получали путем непрерывной разливки. После горячей прокатки на толщину 2,2 мм, металл подвергался травлению и холодной прокатке на толщину 0,5 мм. Холоднокатаный металл разрезался на образцы с размерами 0,5×30×305 мм. Образцы подвергались предварительному скоростному нагреву со скоростью 240°С/сек до температуры 980°С в сухой защитной атмосфере, время нагрева составляло 3,9 сек, и далее охлаждались. После охлаждения образцы нагревали до температуры 980°С в течение 1 мин и выдерживали в течении 7 мин в сухой защитной азотоводородной смеси для прохождения рекристаллизации, далее образцы охлаждали на воздухе. Общее время термической обработки после проведения операции отжига со скоростным нагревом составило 8 мин.

Далее проводили измерение магнитных свойств по стандартной методике на аппарате Эпштейна. Удельные магнитные потери P1,5/50 после измерения составили 2,97 Вт/кг. Расчетное значение составило 3,22 Вт/кг.

Пример 4

Изотропную электротехническую сталь с содержанием 2,99% Si, 1,08% Al, 0,003% С, остальное - Fe и примеси выплавляли в конвертере, проводили вакуумную дегазацию, слябы получали путем непрерывной разливки. После горячей прокатки на толщину 2,2 мм, металл подвергался травлению и холодной прокатке на толщину 0,5 мм. Холоднокатаный металл разрезался на образцы с размерами 0,5×30×305 мм. Образцы подвергались предварительному скоростному нагреву со скоростью 255°С/сек до температуры 920°С в сухой защитной атмосфере, время нагрева составляло 3,5 сек, и далее охлаждались. После охлаждения образцы нагревали до температуры 920°С в течение 1 мин и выдерживали в течении 6 мин в сухой защитной азотоводородной смеси для прохождения рекристаллизации, далее образцы охлаждали на воздухе. Общее время термической обработки после проведения операции отжига со скоростным нагревом составило 7 мин.

Далее проводили измерение магнитных свойств по стандартной методике на аппарате Эпштейна. Удельные магнитные потери P1,5/50 после измерения составили 2,62 Вт/кг. Расчетное значение составило 2,8 Вт/кг.

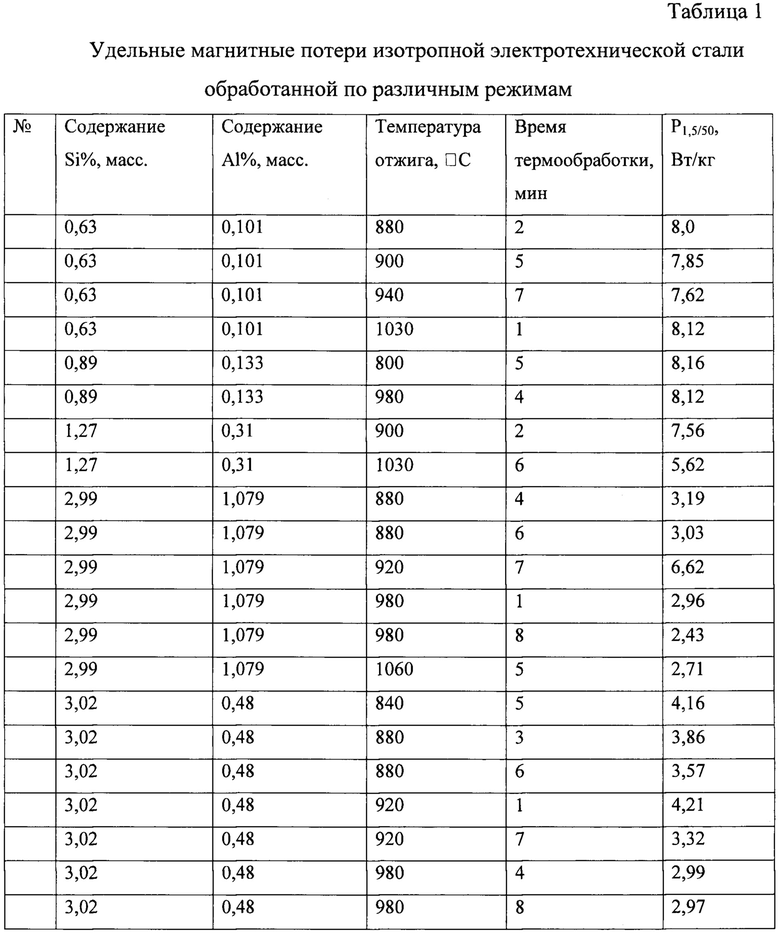

По результатам серии экспериментов показано, что коэффициент детерминации прогнозной модели составил 0,94. Магнитные свойства по результатам термообработки приведены в табл. 1.

Таким образом, данное изобретение позволяет на основе прогнозной модели выбирать температуру и длительность термообработки, а также подбирать химический состав стали для получения требуемого уровня удельных магнитных потерь, как основной магнитной характеристики изотропной электротехнической стали.

Исследование научно-технической литературы показало отсутствие аналогичных технических решений, т.е. изобретение соответствует критерию - «Новизна».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2476606C2 |

| Способ получения изотропной электротехнической стали | 2018 |

|

RU2692146C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2171299C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

Изобретение относится к металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры, работающей во вращающемся магнитном поле. Способ получения изотропной электротехнической стали, содержащей кремний и алюминий, включает выплавку, необязательно вакуумирование, горячую прокатку, необязательно нормализацию, холодную прокатку на конечную толщину, предварительный скоростной нагрев со скоростью нагрева свыше 100°С/сек до температуры 800-1060°С с последующим охлаждением, необязательно обезуглероживающий отжиг, при этом далее осуществляют рекристаллизационный отжиг. Температуру и длительность рекристаллизационного отжига выбирают исходя из результатов, полученных по формуле прогнозной модели с учетом фактического содержания Si и Al: Р=12,44-0,0028Т-0,103t-1,675Si-1,23Αl, где Ρ - удельные магнитные потери Ρ1,5/50, Вт/кг, Τ - температура рекристаллизационного отжига, °С, t - время рекристаллизационного отжига, мин, Si - содержание кремния, мас.%, Al - содержание алюминия, мас.%. Технический результат заключается в получении стали, имеющей минимальные удельные магнитные потери при перемагничивании и повышенную индукцию при минимальной анизотропии магнитных свойств. 1 табл., 4 пр.

Способ получения изотропной электротехнической стали, содержащей кремний и алюминий, включающий выплавку, необязательно вакуумирование, горячую прокатку, необязательно нормализацию, холодную прокатку на конечную толщину, предварительный скоростной нагрев со скоростью нагрева свыше 100°С/сек до температуры 800-1060°С с последующим охлаждением, необязательно обезуглероживающий отжиг, при этом далее осуществляют рекристаллизационный отжиг, отличающийся тем, что температуру и длительность рекристаллизационного отжига выбирают исходя из результатов, полученных по формуле прогнозной модели с учетом фактического содержания Si и Al:

Р=12,44-0,0028Т-0,103t-1,675Si-1,23 Al,

где Ρ - удельные магнитные потери Ρ1,5/50, Вт/кг,

Τ - температура рекристаллизационного отжига, °С,

t - время рекристаллизационного отжига, мин,

Si - содержание кремния, мас.%,

Al - содержание алюминия, мас.%.

| Способ получения изотропной электротехнической стали | 2018 |

|

RU2692146C1 |

| Способ производства проката из стали | 2019 |

|

RU2729801C1 |

| СПОСОБ ОПТИМИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ СТАЛЬНЫХ И ЖЕЛЕЗНЫХ СПЛАВОВ В СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ И ТОЛСТОЛИСТОВЫХ ПРОКАТНЫХ СТАНАХ ПРИ ПОМОЩИ ИМИТАТОРА, МОНИТОРА И/ИЛИ МОДЕЛИ СТРУКТУРЫ | 2015 |

|

RU2703009C2 |

| Способ производства проката | 2016 |

|

RU2655398C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2001 |

|

RU2288959C2 |

| US 6430461 B1, 06.08.2002. | |||

Авторы

Даты

2021-12-16—Публикация

2021-03-15—Подача