Изобретение относится к области нефтяной,

нефтеперерабатывающей, нефтехимической, газовой промышленности, в частности, к способам диагностики утечек нефтепродукта из змеевиков трубчатых печей при огневом нагреве газовым или жидким топливом, и может быть использовано для оперативной диагностики факта утечки, локализации места, величины утечки нефтепродукта в режиме нормальной эксплуатации на основе вычислительной процедуры оценки теплового баланса процесса нагрева, анализа температурного профиля радиантной и/или конвективной зон печи.

Общеизвестно, что трубчатые печи (ТрП) являются одними из наиболее взрыво- и пожароопасных аппаратов с высокими показателями вероятности аварий. Наиболее опасный вид аварий, так называемый прогар змеевиков, связан с разгерметизацией трубчатых элементов, по которым прокачивается нагреваемый нефтепродукт. В настоящее время приказом Ростехнадзора от 15.12.2020 г. N 533 «Об утверждении федеральных норм и правил в области промышленной безопасности «Общие правила взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» перечень контролируемых параметров, указывающих на прогар змеевика, порядок их использования для диагностики определены нечетко, и диагностирование по ним возможно только при больших утечках. Практика эксплуатации трубчатых печей предлагает определять прогар по следующим признакам:

- падение давления в змеевике на выходе ТрП;

- повышение содержания угарного газа в дымовых газах;

- снижение содержания кислорода в дымовых газах;

- большое (по сравнению с нормальным режимом) повышение температуры дымовых газов на перевале печи.

Данные показатели определения прогара дают адекватный диагноз только при очень больших объемах утечки нефтепродукта из-за разгерметизации змеевиков. Снижение давления заметно при расходе утечки сырья не менее 2-3%. Если нагрузка по сырью, например, 50 т/ч, это означает, что будет заметное падение давления при утечке порядка 500 кг/ч. Эта цифра сопоставима с массовым расходом топлива. Содержание угарного газа или кислорода в дымовых газах зависит от целого ряда причин и может рассматриваться как устойчивый диагностический признак только при существенных изменениях по сравнению со средними значениями. Кроме того, измерение этих параметров встречает значительные технические трудности. Температура дымовых газов также колеблется в значительных пределах (десятки градусов} и заметно изменяется, как правило, уже только при начавшемся пожаре в топочных камерах. Можно утверждать, что используемые меры не обеспечивают диагностику прогаров на ранних стадиях развития процесса прогара, и, соответственно, не обеспечивают безопасность производства.

Известны способы диагностики состояния змеевиков печей, например, из https://nova78.ru/nerazrushayuschiy-kontrol-metody-nerazrushayuschego-kontrolya/. Известный способ основан на методах аппаратно-программного неразрушающего контроля толщины стенки змеевика в условиях неработающей печи. В результате осуществления способа определяются существующие или потенциально опасные места для прогара змеевиков.

Известны способы диагностики прогаров змеевика (Веревкин А.П., Матвеев Д.С, Хуснияров М.Х., Чикуров А.В. Построение математической модели трубчатой печи пиролиза для целей оптимизации режимов и диагностики прогаров змеевика // Нефтегазовое дело. 2010. Т. 8, №1. С. 70-73; Хуснияров М.Х., Веревкин А.П., Кузеев И.Р., Тляшева P.P., Матвеев Д.С., Гаевская О.И., Чикуров А.В., Харисов P.M., Наумкин Е.А., Симарчук АС. Под редакцией Хусниярова М.Х. Техногенный риск и управление промышленной безопасностью нефтеперерабатывающих предприятий//учебное пособие, Уфа: «Нефтегазовое дело», 2012. - 324 с.), которые базируются на анализе изменения некоторых признаков работы печей и изменении технологических параметров, таких как неравномерность нагрева потоков в многопоточных печах, локальное повышение температуры змеевиков, изменение перепада давления на змеевике, скорость изменения разности температур продукта на входе и выходе из печи нагрева.

Известен способ обнаружения прогара охлаждаемого теплового агрегата, который включает измерение разности температур хладагента на входе и выходе теплового агрегата и скорость изменения этой разности. Заранее определяют значения разности температуры входящего и выходящего потоков охлаждающего агрегат хладагента и скорости изменения этой разности, которые соответствуют моменту прогара теплового агрегата. Прогар стенки теплового агрегата регистрируют при одновременном превышении заранее определенных предельно допустимых значений разности температуры входящего и выходящего потоков охлаждающего агрегат хладагента и скорости ее изменения (патент RU2243265, МПК С21В 7/10, опубл. 27.12.2004 г. ).

Известен способ диагностики прогара змеевика, который может быть использован для оперативной диагностики факта утечки (Матвеев Д.С. Диагностирование состояния элементов автоматизированных технологических комплексов на примере трубчатой печи: диссертация на соискание ученой степени кандидата технических наук; Хуснияров М.Х., Веревкин А.П., Кузеев И.Р., Тляшева P.P., Матвеев Д.С, Гаевская О.И., Чикуров А.В., Харисов P.M., Наумкин Е.А., Симарчук А.С., под редакцией Хусниярова М.Х. Техногенный риск и управление промышленной безопасностью нефтеперерабатывающих предприятий: учебное пособие, Уфа, «Нефтегазовое дело», 2012., 324 с.). Способ предполагает применение диагностических переменных, которые определяются по разностям значений измеряемых параметров технологического объекта и параметров динамической модели («цифрового двойника») автоматизированного технологического комплекса печи и позволяют на основе продукционных правил (правил формирования диагноза) устанавливать причинно-следственные связи между фактами превышения ограничений диагностическими переменными и возможными причинами их появления, включая неисправности средств измерения параметров и прогар змеевика. Для формирования диагностических показателей используются: температура нагрева продукта на выходе из печи, температура на перевале печи, расход топливного газа, величина невязки фактического теплового баланса с теоретическим.

Недостаток способа заключается в том, что не учитывается влияние случайных факторов на параметры печи, таких как температура окружающего воздуха, колебания теплотворной способности топлива и теплоемкости сырья, погрешности измерительных преобразователей, а также не проводится локализация места и не определяется величина утечки нефтепродукта. Поэтому данный способ диагностики прогара змеевика не обеспечивает полную функциональность диагностики и не является достаточно информативным с точки зрения точности диагностики.

Технической проблемой, решаемой изобретением, является повышение безопасности эксплуатации трубчатых печей огневого нагрева за счет диагностики ранних прогаров с установлением факта утечки нефтепродукта из змеевика и локализацией места и величины утечки.

Технический результат - определение факта утечки нефтепродукта из змеевика с локализацией места утечки и величины утечки с учетом влияния случайных факторов на параметры печи.

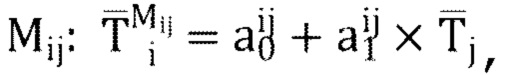

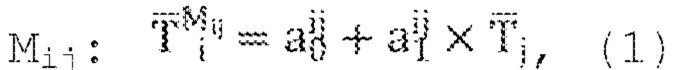

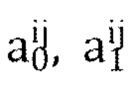

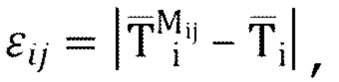

Проблема решается, а технический результат достигается способом диагностики утечки нефтепродукта из змеевика при огневом нагреве в трубчатой печи, заключающимся в том, что по нескольким измеренным и соответствующим им рассчитанным по моделям прогнозным значениям температур стенки радиантной и/или конвективной зон печи рассчитывают усредненные на некоторых временных интервалах т значения невязок между рассчитанными и измеренными значениями и при превышении этими невязками граничных значений диагностируют факт и место утечки, при этом локализацию района утечки определяют по месту установки датчиков температуры, для которых невязка максимальна, для чего измеряют температуры стенки радиантной и/или конвективной зон печи не менее, чем тремя датчиками температуры в каждой зоне, и показания передают в вычислительное устройство, в котором на основе измеренных значений температур вычисляют средние за заданный период значения температур, по которым рассчитывают значения тех же температур по моделям виртуальных датчиков  в соответствии с выражением:

в соответствии с выражением:

где  - среднее за период τ расчетное по модели

- среднее за период τ расчетное по модели  значение температуры в радиантной и/или конвективной зонах установки датчика Ti;

значение температуры в радиантной и/или конвективной зонах установки датчика Ti;

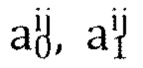

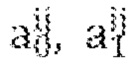

параметры  моделей получают регрессионным анализом статистических данных;

моделей получают регрессионным анализом статистических данных;

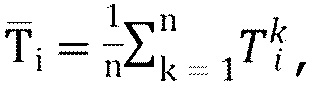

- среднее за период τ измеренное значение температуры в радиантной и/или конвективной зонах датчиком Tj, который также установлен в радиантной и/или конвективной зонах соответственно, при этом i,j=1,2,3, i≠j, причем средние значения температур стенки радиантной и/или конвективной зон печи рассчитывают как

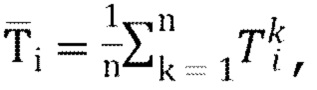

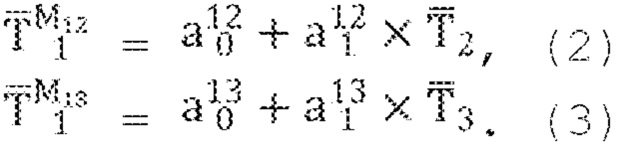

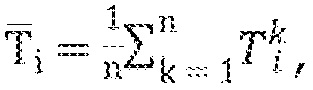

- среднее за период τ измеренное значение температуры в радиантной и/или конвективной зонах датчиком Tj, который также установлен в радиантной и/или конвективной зонах соответственно, при этом i,j=1,2,3, i≠j, причем средние значения температур стенки радиантной и/или конвективной зон печи рассчитывают как  где n - количество измерений на периоде τ, а также вычисляют невязки моделей, сравнивая расчетные значения с измеренными:

где n - количество измерений на периоде τ, а также вычисляют невязки моделей, сравнивая расчетные значения с измеренными:

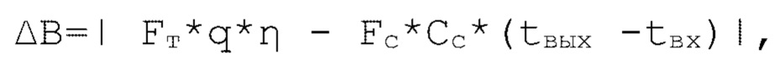

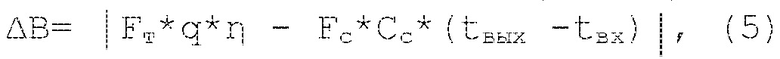

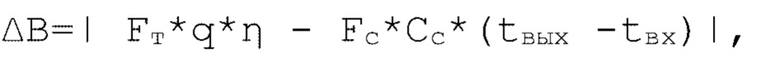

затем определяют невязку теплового баланса печи ΔВ как

где Fт, Fc - массовые расходы топлива и нефтепродукта соответственно;

q -теплотворная способность топлива;

n - к.п.д. печи;

Сс - теплоемкость нефтепродукта,

tвых, tвх - температуры нефтепродукта сырья на выходе и входе в печь соответственно,

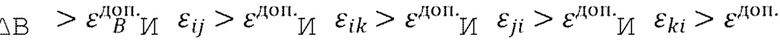

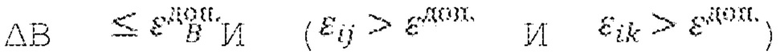

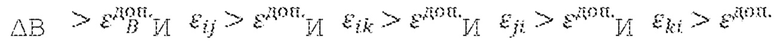

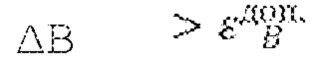

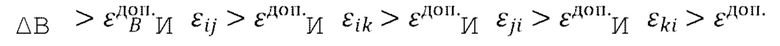

и, исходя из значений невязок теплового дебаланса, расчетных и измеренных значений, делают диагностическое заключение о состоянии средств измерения и змеевика печи, при этом прогар змеевика в зоне установки датчика температуры Ti диагностируют, если выполняется условие

где εдоп.- допустимая погрешность модели  виртуального датчика; i=1,2,3…N, j=i-1, k=i+1, при этом для j<1 принять j=N, для k>N принять k=1;

виртуального датчика; i=1,2,3…N, j=i-1, k=i+1, при этом для j<1 принять j=N, для k>N принять k=1;

N - количество датчиков температуры, участвующих в алгоритме диагностики;

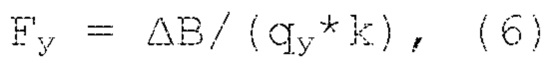

- допустимый тепловой дебаланс, невязка, после чего рассчитывают величину утечки нефтепродукта как Fy=ΔВ/(qy*k),

- допустимый тепловой дебаланс, невязка, после чего рассчитывают величину утечки нефтепродукта как Fy=ΔВ/(qy*k),

где qy - теплотворная способность нефтепродукта;

k - коэффициент эффективного использования теплоты сгорания нефтепродукта, назначается эмпирически.

Технический результат достигается заявленной совокупностью существенных признаков за счет того, что для диагностики применяются:

- усредненные на интервалах времени значения параметров;

- модели виртуальных датчиков;

- модели расчета теплового баланса, учитывающие усредненные значения параметров и техническое состояние средств измерения (датчиков температуры, расхода).

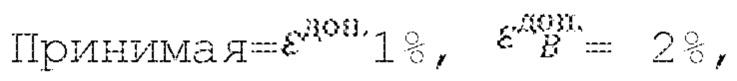

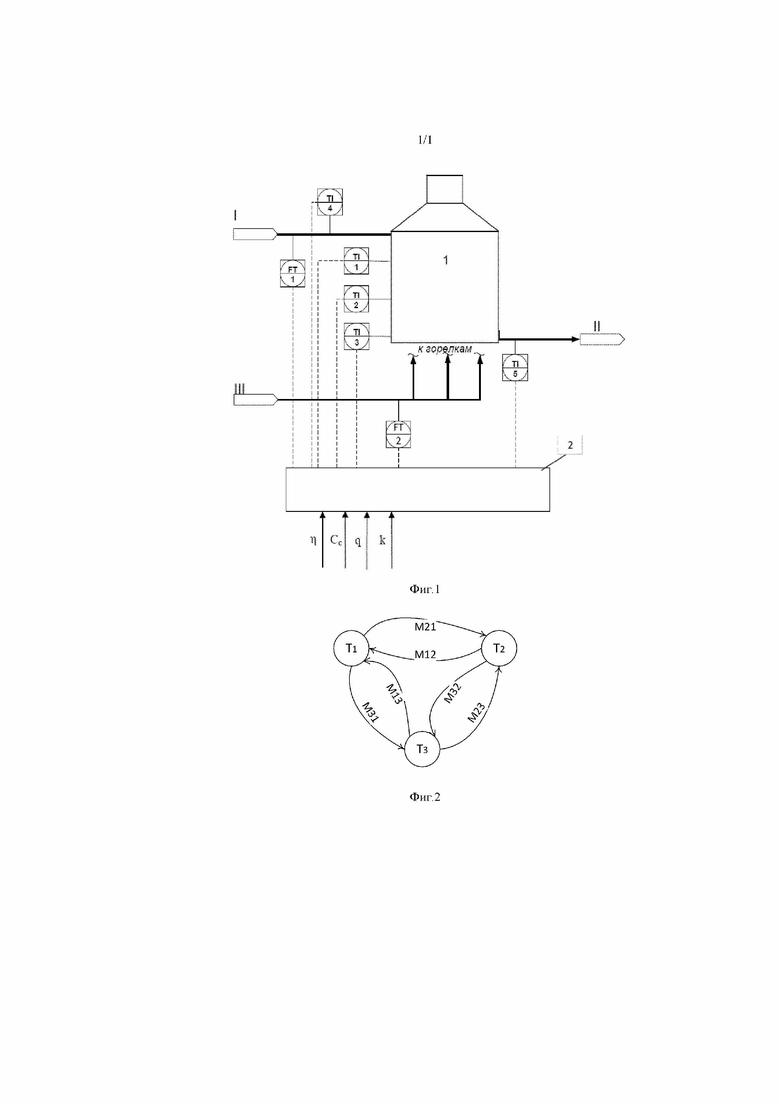

На фиг. 1 проиллюстрирован заявляемый способ для случая установки трех датчиков температуры в радиантной зоне печи с приведением принципиальной схемы автоматизированного технологического комплекса диагностики утечки нефтепродукта из змеевика трубчатой печи огневого нагрева.

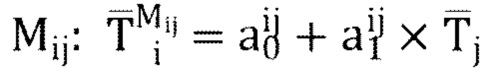

На фиг. 2 показана схема определения взаимосвязи моделей виртуальных датчиков температуры радиантной зоны печи (для трех датчиков).

На фигурах обозначено:

1 - объект диагностики (печь огневого нагрева);

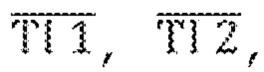

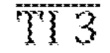

TI 1, TI 2, TI 3 - датчики температуры стенки радиантной зоны печи;

TI 4, TI 5 - датчики температуры нефтепродукта на входе и выходе из печи;

FT 1, FT 2 - датчики расхода нефтепродукта и топлива, соответственно;

η - к.п.д. печи;

Сс - теплоемкость нефтепродукта;

q -теплотворная способность топлива;

k - коэффициент эффективного использования теплоты сгорания нефтепродукта;

2 - вычислительное устройство, в котором на основе измеренных значений температур TI 1, TI 2, TI 3 рассчитывают значения температур по моделям виртуальных датчиков  и значения невязок εij, которые используются для формирования диагностического сообщения, а также рассчитывается объем утечки;

и значения невязок εij, которые используются для формирования диагностического сообщения, а также рассчитывается объем утечки;

I - нефтепродукт на входе в печь нагрева;

II - нефтепродукт на выходе из печи нагрева;

III - топливо к горелкам печи.

Ti - значение параметра «температура стенки», измеряемое датчиком i, i=l…3;

Mij - модель виртуального датчика для расчета значения Ti по показаниям датчика Tj, j=i-l и j=i+1 (для j<1 принять j=3, для j>3 принять j=1).

Диагностику утечки нефтепродукта из змеевика при огневом нагреве в трубчатых печах осуществляют следующим образом.

Нефтепродукт (сырье) поступает в змеевик печи 1, где нагревается открытым пламенем от сжигания жидкого или газообразного топлива в горелках. Процесс горения в топке печи контролируется по датчикам температуры стенки в радиантной зоне печи. Количество датчиков должно быть не менее 3-х. Сигналы о значениях температуры стенки от датчиков TI 1, TI 2, TI 3 поступают в вычислительное устройство 2. В устройстве 2 на основе измеренных значений температур TI 1, TI 2, TI 3 вычисляются средние за заданный период значения

по которым рассчитывают значения тех же температур по моделям виртуальных датчиков

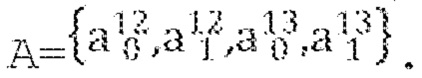

по которым рассчитывают значения тех же температур по моделям виртуальных датчиков  и значения невязок εij, которые используются для формирования диагностического сообщения, а также рассчитывается объем утечки нефтепродукта из змеевика в случае диагностирования прогара на основе данных измерения FT 1, FT 2, TI 4, TI 5 и множества А, задаваемых в (2) в качестве постоянных значений,

и значения невязок εij, которые используются для формирования диагностического сообщения, а также рассчитывается объем утечки нефтепродукта из змеевика в случае диагностирования прогара на основе данных измерения FT 1, FT 2, TI 4, TI 5 и множества А, задаваемых в (2) в качестве постоянных значений,

По нескольким измеренным и соответствующим им рассчитанным по моделям прогнозным значениям температур стенки радиантной и/или конвективной зон печи рассчитываются усредненные на некоторых временных интервалах т значения невязок между рассчитанным и измеренным значениями, и при превышении этими невязками граничных значений диагностируют факт и место утечки. Локализацию района утечки определяют по месту установки датчиков температуры, для которых невязка максимальна.

С учетом корреляции значений температур датчиков схема определения взаимосвязи моделей виртуальных датчиков, например, температуры радиантной зоны печи для достаточно типичного случая трех датчиков, представлена на фиг. 2. Принцип моделирования не изменяется для большего числа датчиков и зоны печи. В общем виде структура моделей виртуальных датчиков имеет вид:

Параметры  моделей получают регрессионным анализом статистических данных.

моделей получают регрессионным анализом статистических данных.

Для примера на фиг. 2 модели М12, M13 будут иметь вид

По значениям εij невязок моделей

и значению теплового дебаланса (невязки)

формируется диагностическое заключение. При формировании диагностического заключения принимается, что действует простейший поток событий (закон Пуассона), т.е. одновременно может произойти только одно событие. Диагноз формируется на основе следующих правил:

1. Если εij≤εдоп,.то технологическая ситуация в норме, т.е. прогара нет, датчики исправны;

2. Если  ИЛИ (εij>εдоп.и εki>εдоп.), то вероятна неисправность датчика температуры Ti;

ИЛИ (εij>εдоп.и εki>εдоп.), то вероятна неисправность датчика температуры Ti;

3. Если условия по правилу 2 выполняются, т.е. диагностируется неисправность какого-либо датчика, то следует прекратить диагностику до устранения неисправности, переход на п. 5 цикла диагностики;

4. Если

то вероятен прогар в зоне установки датчика температуры Ti;

5. Окончание цикла алгоритма диагностики исправности датчиков температуры и (или) факта наличия утечки.

Применение в алгоритме расчета дебаланса по (5) предполагает определенные допущения, а именно;

- теплотворная способность топлива (q) постоянная или меняется в узких пределах;

- теплоемкость нефтепродукта (сырья) (Сс) постоянная или меняется в узких пределах;

- массовые расходы топлива и сырья (Fτ, Fc) измеряются с достаточной точностью.

Если в оснащении техническими средствами измерения температуры в радиантной и (или) конвективной зонах печи применяются датчики со средствами самодиагностики или реализуется автономно организованное диагностирование датчиков за счет дублирования (троирования) датчиков, то диагностика прогара змеевика может проводиться только проверкой условия нарушения дебаланса  . В этом случае, алгоритм формирования диагноза может быть реализован без правила 2. Выражение (5) позволяет определить объем утечки Fy как

. В этом случае, алгоритм формирования диагноза может быть реализован без правила 2. Выражение (5) позволяет определить объем утечки Fy как

Для формирования диагностического сообщения выполняются следующие действия (алгоритм):

1. Рассчитывают средние значения температур стенки, например, радиантной зоны печи как  n - количество измерение на периоде τ.

n - количество измерение на периоде τ.

2. Рассчитывают по (1) значения температур по моделям виртуальных датчиков.

3. Рассчитывают по (4) невязки моделей виртуальных датчиков.

4. По значениям невязок моделей виртуальных датчиков формируют диагностическое сообщение, исходя из анализа невязок.

5. Если диагностирован прогар змеевика, по (6) производят вычисление объема утечки нефтепродукта.

Пример осуществления способа.

Расход нефтепродукта (сырья), 50000 кг/ч.

Количество тепла в сырье на входе, 150 0 КДж*гр.

Теплотворная способность топлива - газа (калорийность), принята 44257 кДж/кг.

Теплотворная способность сырья (калорийность), принята 49908 кДж/кг.

Температура сырья на входе, 30°С.

Теплоемкость сырья, 2140Дж/кг*К.

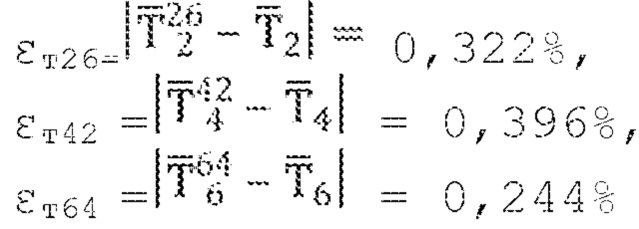

Диагностика проводится по трем температурам стенки радиантной части: Т2, Т4, Т6.

По статистическим данным были получены модели взаимосвязи температур:

Тм2=0,791*Т6+156,6; Тм4=1,008*Т2+37;

Тм6=1,546*Т4-2856235 (или Т4=0,6468*Т6+184,49).

При отсутствии прогара погрешности воспроизведения измеряемых температур Т2, Т4, Т6 на интервале усреднения 10-20 минут в среднем составили

соответственно.

соответственно.

Колебания относительного теплового баланса при отсутствии утечки по усредненным данным оцениваются в ±1,8%.

Расчетами было установлено, что на каждый процент утечки сырья тепловой баланс меняется на 0,15, т.е. на 15%. Поэтому можно считать, что заметным (значимым) изменение теплового баланса становится при утечках выше 0,15%.

Например, при утечке 0,2% погрешности расчета температур по моделям относительно измеренных значений составят в среднем

εт26=4-5%,

εт42=5-6%,

Тепловой дебаланс будет более 2,5%,

получим выполнение условия наличия утечки.

получим выполнение условия наличия утечки.

Анализ погрешностей по температурам указывает на то, что место прогара с наибольшей вероятностью находится вблизи расположения датчика температуры Т2, т.к. максимальные отклонения зафиксированы для моделей Тм2(Т6) и Тм4(Т2)

По тепловому балансу оценка величины утечки равна примерно 100 кг/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБЧАТАЯ НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2409610C2 |

| Способ управления процессом выжига кокса в многопоточной пиролизной печи | 1989 |

|

SU1666517A1 |

| Устройство для автоматического управления процессом пиролиза в трубчатой печи | 1975 |

|

SU556481A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫСОКОТЕМПЕРАТУРНОГО НАГРЕВА ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ В ТРУБЧАТОЙ ПЕЧИ | 1995 |

|

RU2081893C1 |

| Трубчатая печь | 1982 |

|

SU1118667A1 |

| ТРУБЧАТАЯ ПЕЧЬ ДЛЯ ОГНЕВОГО НАГРЕВА НЕФТЕПРОДУКТОВ | 1998 |

|

RU2140434C1 |

| СПОСОБ И АППАРАТ НАГРЕВА НЕФТЕПРОДУКТОВ | 2007 |

|

RU2343180C2 |

| ТРУБЧАТАЯ ПЕЧЬ | 2003 |

|

RU2246524C1 |

| СПОСОБ И СИСТЕМА УДАЛЕННОГО МОНИТОРИНГА ОБЪЕКТОВ | 2016 |

|

RU2649542C1 |

| Трубчатая печь | 1981 |

|

SU981344A1 |

Изобретение относится к способам диагностики. Описан способ диагностики утечки нефтепродукта из змеевика при огневом нагреве в трубчатой печи, заключающийся в том, что по нескольким измеренным и соответствующим им рассчитанным по моделям прогнозным значениям температур стенки радиантной и/или конвективной зон печи рассчитывают усредненные на некоторых временных интервалах τ значения невязок между рассчитанными и измеренными значениями и при превышении этими невязками граничных значений диагностируют факт и место утечки, при этом локализацию района утечки определяют по месту установки датчиков температуры, для которых невязка максимальна, для чего измеряют температуры стенки радиантной и/или конвективной зон печи не менее чем тремя датчиками температуры в каждой зоне, и показания передают в вычислительное устройство, в котором на основе измеренных значений температур вычисляют средние за заданный период значения температур, по которым рассчитывают значения тех же температур по моделям виртуальных датчиков, сравнивая расчетные значения с измеренными. Технический результат - диагностика утечки нефтепродукта из змеевика. 2 ил., 1 пр.

Способ диагностики утечки нефтепродукта из змеевика при огневом нагреве в трубчатой печи, заключающийся в том, что по нескольким измеренным и соответствующим им рассчитанным по моделям прогнозным значениям температур стенки радиантной и/или конвективной зон печи рассчитывают усредненные на некоторых временных интервалах τ значения невязок между рассчитанными и измеренными значениями и при превышении этими невязками граничных значений диагностируют факт и место утечки, при этом локализацию района утечки определяют по месту установки датчиков температуры, для которых невязка максимальна, для чего измеряют температуры стенки радиантной и/или конвективной зон печи не менее чем тремя датчиками температуры в каждой зоне, и показания передают в вычислительное устройство, в котором на основе измеренных значений температур вычисляют средние за заданный период значения температур, по которым рассчитывают значения тех же температур по моделям виртуальных датчиков  в соответствии с выражением:

в соответствии с выражением:

где  - среднее за период τ расчетное по модели Mij значение температуры в радиантной и/или конвективной зонах установки датчика Ti;

- среднее за период τ расчетное по модели Mij значение температуры в радиантной и/или конвективной зонах установки датчика Ti;

параметры  моделей получают регрессионным анализом статистических данных;

моделей получают регрессионным анализом статистических данных;

- среднее за период τ измеренное значение температуры в радиантной и/или конвективной зонах датчиком Tj, который также установлен в радиантной и/или конвективной зонах соответственно, при этом i,j=1, 2, 3, i≠j, причем средние значения температур стенки радиантной и/или конвективной зон печи рассчитывают как

- среднее за период τ измеренное значение температуры в радиантной и/или конвективной зонах датчиком Tj, который также установлен в радиантной и/или конвективной зонах соответственно, при этом i,j=1, 2, 3, i≠j, причем средние значения температур стенки радиантной и/или конвективной зон печи рассчитывают как  где n - количество измерений на периоде τ, а также вычисляют невязки моделей, сравнивая расчетные значения с измеренными:

где n - количество измерений на периоде τ, а также вычисляют невязки моделей, сравнивая расчетные значения с измеренными:

затем определяют невязку теплового баланса печи ΔВ как

где Fт, Fc - массовые расходы топлива и нефтепродукта соответственно;

q -теплотворная способность топлива;

η - кпд печи;

Сс - теплоемкость нефтепродукта,

tвых, tвх - температуры нефтепродукта сырья на выходе и входе в печь соответственно, и исходя из значений невязок теплового дебаланса, расчетных и измеренных значений делают диагностическое заключение о состоянии средств измерения и змеевика печи, при этом прогар змеевика в зоне установки датчика температуры Ti диагностируют, если выполняется условие

,

,

где εдоп.- допустимая погрешность модели  виртуального датчика; i=1, 2, 3…N, j=i-1, k=i+1, при этом для j<1 принять j=N, для k>N принять k=1;

виртуального датчика; i=1, 2, 3…N, j=i-1, k=i+1, при этом для j<1 принять j=N, для k>N принять k=1;

N - количество датчиков температуры, участвующих в алгоритме диагностики;

- допустимый тепловой дебаланс, невязка, после чего рассчитывают величину утечки нефтепродукта как Fy=ΔВ/(qy*k),

- допустимый тепловой дебаланс, невязка, после чего рассчитывают величину утечки нефтепродукта как Fy=ΔВ/(qy*k),

где qy - теплотворная способность нефтепродукта;

k - коэффициент эффективного использования теплоты сгорания нефтепродукта, назначается эмпирически.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| науч.-техн | |||

| конф | |||

| (Россия, Омск, 26-29 февр | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| обл | |||

| и др | |||

| [редкол.: В | |||

| А | |||

| Лихолобов и др.] | |||

| Омск : Изд-во ОмГТУ, ИНФОРМАЦИОННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНТРОЛЯ УТЕЧКИ ГАЗА В ЗДАНИЯХ И СООРУЖЕНИЯХ, с.254, 2020 | |||

| RU | |||

Авторы

Даты

2021-12-21—Публикация

2021-04-20—Подача