Изобретение относится к обработке металлов давлением и может быть использовано для изготовления металлического слоистого проката.

Известен способ получения биметаллического проката из низколегированной стали и алюминиевых сплавов (см. патент РФ №2368475), включающий предварительную механическую обработку соединяемых поверхностей с удельным давлением 0,5-8,5 МПа с образованием перекрещивающегося рельефа, острый угол которого составляет от 20° до 70°; нагрев алюминиевой заготовки, предварительно плакированной слоем технически чистого алюминия, до температуры, равной 0,65-0,75 температуры плавления алюминия; сборку пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок; совместную прокатку пакета за один проход с обжатием 65-80% и термообработку.

Недостатками данного способа являются низкие прочностные свойства зоны соединения слоев готового биметалла и высокое значение поврежденности металла в зоне соединения слоев биметалла, приводящая к локальным макроразрушениям металла и общему снижению прочностных характеристик и стабильности свойств вдоль зоны соединения слоев.

Наиболее близким аналогом является способ получения слоистого проката из листовых заготовок (см. патент РФ №2574948), включающий механическую обработку поверхности одной из заготовок с формированием рельефа с зубчатым профилем в поперечном направлении к оси прокатки с углом при вершине 30°-90°, сборку пакета, состоящего из нескольких заготовок, совместную прокатку пакета за один проход с обжатием 65-80% и термообработку.

Недостатком данного способа являются низкие прочностные свойства зоны соединения слоев готового слоистого проката из-за недостаточной адгезии слоев свариваемых поверхностей по причине возможного образования окисной пленки на их поверхностях.

Задача, решаемая изобретением, заключается в повышении прочностных и сохранении пластических свойств слоистого металлического проката за счет создания прочной самозаклинивающейся системы в месте соединения слоев металлов.

Технический результат, обеспечивающий решение задачи, заключается в формировании жесткого сцепления между собой поверхностных слоев металла за счет выбранной конфигурации микрорельефа неровностей поверхностей и их пластической деформации, что позволяет улучшить адгезию свариваемых поверхностей за счет разрушения окисных пленок.

Поставленная задача решается тем, что в известном способе получения слоистого биметалла «сталь - алюминиевый сплав» из листовых заготовок, включающем предварительную механическую обработку поверхности одной из заготовок с формированием рельефа с зубчатым профилем в поперечном направлении к оси прокатки перед сборкой пакета, сборку пакета, состоящего из нескольких заготовок, совместную прокатку пакета за один проход с обжатием до 80% и термообработку, согласно изобретению, пакет составляют из двух или трех заготовок, осуществляют предварительную механическую обработку всех необработанных контактирующих с другими заготовками поверхностей заготовок, входящих в пакет, причем на всех обработанных поверхностях формируют рельеф с зубчатым профилем в поперечном направлении к оси прокатки с высотой неровностей 20-70 мкм и углом при вершине зубчатого профиля неровностей рельефа 91°-105°, при этом обжатие собранного пакета должно составлять не менее 50%.

Известен способ получения биметаллического проката из низколегированной стали и алюминиевых сплавов (см. патент РФ №2368475), включающий предварительную механическую обработку соединяемых поверхностей с удельным давлением 0,5-8,5 МПа с образованием перекрещивающегося рельефа, острый угол которого составляет от 20° до 70°; нагрев алюминиевой заготовки, предварительно плакированной слоем технически чистого алюминия, до температуры, равной 0,65-0,75 температуры плавления алюминия; сборку пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок; совместную прокатку пакета за один проход с обжатием 65-80% и термообработку.

В заявляемом способе указанный признак так же, как и в известном способе предназначен для получения слоистого проката.

Известен способ получения слоистого проката из низкоуглеродистой стали и алюминиевого сплава (см. патент РФ №2574948), включающий предварительные плакирование алюминиевой заготовки слоем технически чистого алюминия и механическую обработку поверхности стальной заготовки с удельным давлением 0,5-8,5 МПа с формированием рельефа, высота неровностей профиля которого составляет 0,05-0,2 толщины плакирующего слоя алюминиевой заготовки, нагрев алюминиевой заготовки до температуры, равной 0,65-0,75 температуры плавления алюминия, сборку пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок, совместную прокатку пакета за один проход с обжатием 65-80%) и термообработку. При этом рельеф на поверхности стальной заготовки перед сборкой пакета формируют с зубчатым профилем в поперечном направлении к оси прокатки с углом при вершине 30°-90°.

В заявляемом способе указанный признак так же, как и в известном способе, предназначен для создания такого соединения контактных слоев металла, предусматривающего пониженные значения поврежденности металла в зоне соединения слоев после совместной прокатки и обеспечивающий повышение эксплуатационных свойств (прочного соединения контактных поверхностей) и их стабильность в зоне соединения слоев биметаллического проката.

Однако наравне с вышеуказанными известными техническими свойствами, заявляемая совокупность отличительных признаков, указанная в формуле изобретения, обеспечивает условия, при которых возникает жесткое сцепление механически обработанных поверхностей заготовок и реализуется схема всестороннего неравномерного сжатия, позволяющая повысить пластические свойства металла в месте деформации. Это создает новый технический результат, заключающийся в более прочном сцеплении поверхностных слоев металла за счет создания самозаклинивающихся соединений на контактирующих поверхностях, что позволяет обеспечить наилучшую адгезию металлов при их деформации за счет разрушения окисной пленки и высокую пластичность металла в месте деформации за счет создания благоприятной схемы напряженно-деформированного состояния. В свою очередь это способствует снижению поврежденности металла в зоне соединения слоев металла и повышению прочности соединения поверхностей без предварительного нагрева и нанесения плакирующего слоя.

На основании вышесказанного можно сделать вывод, что заявляемый способ получения слоистого проката не следует явным образом из известного уровня техники и, следовательно, соответствует условию патентоспособности «изобретательский уровень».

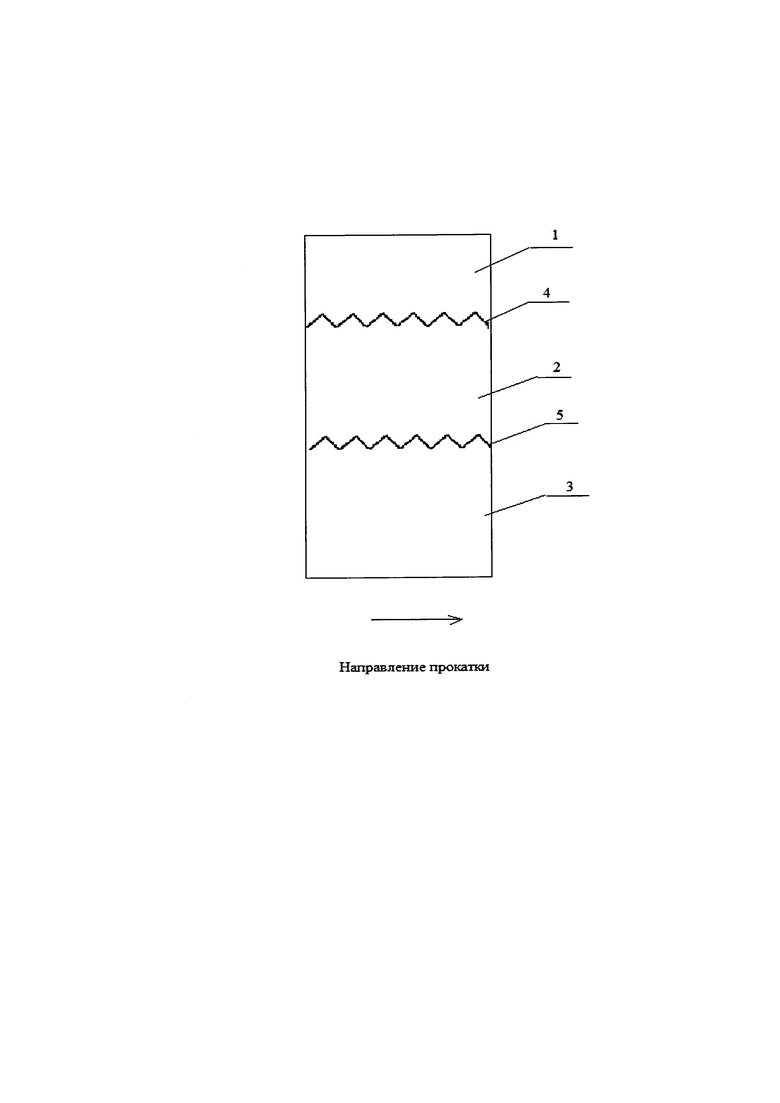

Сущность заявляемого способа поясняется чертежом.

На фиг. изображен вид пакета слоистого проката, где 1 - первая заготовка, 2 - вторая заготовка, 3 - третья заготовка, 4 - контактная поверхность между первой и второй заготовками, 5 - контактная поверхность между второй и третей заготовками.

Сущность предлагаемого способа получения слоистого проката состоит в следующем.

Перед сборкой пакета осуществляют механическую обработку контактирующих между собой поверхностей заготовок (1-3), входящих в пакет, с формированием рельефа контактирующих поверхностей (4-5) в поперечном направлении к оси прокатки с высотой неровностей 20-70 мкм и углом при вершине зубчатого профиля неровностей рельефа 91°-105°. Затем осуществляют сборку пакета, состоящего из нескольких заготовок (1-3), совместную прокатку пакета за один проход с обжатием 50-80% и термообработку.

Образование рельефа неровностей с углом при вершине менее 91° не обеспечивает надежного соединения составляющих слоистого проката, так как острые углы более мягкого металла могут быть срезаны в процессе прокатки.

Образование рельефа неровностей с углом при вершине более 105° не обеспечивает надежного соединения составляющих слоистого проката, так как конфигурация неровностей, имеющая сглаженный характер углов, не обеспечивает образование самозаклинивающейся системы.

Образование рельефа с высотой неровностей менее 20 мкм не обеспечивает надежного соединения составляющих слоистого проката, так как выступы на поверхности одного металла не полностью заходят во впадины другого металла.

Образование рельефа с высотой неровностей более 70 мкм приводит к сильному упрочнению поверхностей обрабатываемых металлов и потере пластических свойств, что снижает прочность соединения слоистого проката.

Прокатка собранного пакета со степенью деформации менее 50% не обеспечивает прочного зацепления неровностей на поверхностях в самозаклинивающейся системе, что не позволяет создать надежного соединения составляющих слоистого проката.

Пример конкретного выполнения.

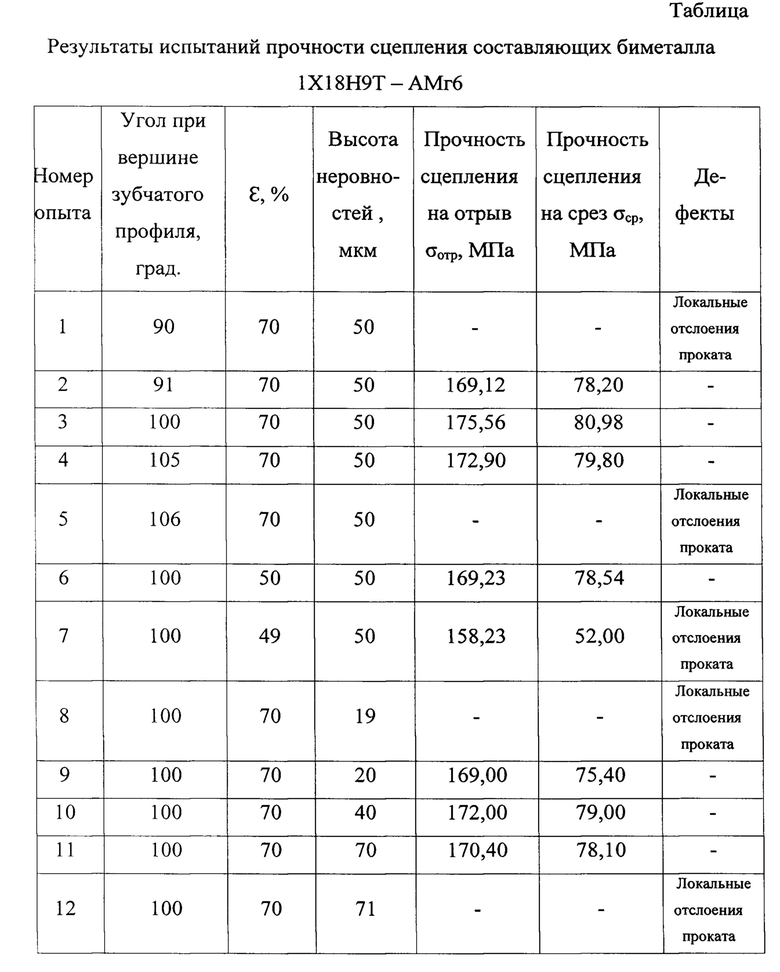

Для обоснования преимуществ заявляемого способа получения слоистого проката по сравнению с прототипом было проведено 12 экспериментов, из них: эксперименты №2-4, 6, 9-11 с заявляемыми режимами и эксперименты №1, 5, 7-8, 12 с режимами, выходящими за пределы заявляемых режимов.

В качестве примера выполнения способа получения слоистого проката рассмотрен процесс получения биметалла «сталь - алюминиевый сплав». В качестве заготовок использовали лист толщиной 5 мм из стали марки 1Х18Н9Т и лист толщиной 13 мм из алюминиевого сплава АМгб.

Технологический процесс включает в себя следующие операции:

1) травление и зачистка дисковыми щетками алюминиевой заготовки;

2) механическая обработка шлифовальным инструментом поверхностей листов с образованием на соединяемой поверхности рельефа с углом вершины в пределах 91°-105°, нанесенного в поперечном направлении к оси прокатки;

3) сборка пакета;

4) совместная прокатка пакета со степенью деформации 50-80%;

5) отжиг биметаллического листа.

С целью оценки эксплуатационных характеристик из прокатываемых биметаллических листов вырезали и подготовили специальные образцы для испытаний на прочность сцепления слоев биметалла на отрыв и на срез. Как показали результаты испытаний, приведенные в таблице, достигнуто увеличение прочности сцепления по сравнению с прототипом.

На основании вышеизложенного можно сделать вывод, что в заявляемом способе получения слоистого проката возникает благоприятная схема напряженно-деформированного состояния металла, способствующая появлению хорошей адгезии металлов, что обеспечивает получение хорошего соединения слоистого проката с высокими прочностными свойствами. Соответственно заявляемое решение может быть применимо в прокатном производстве, а следовательно, соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО БИМЕТАЛЛА СТАЛЬ-АЛЮМИНИЕВЫЙ СПЛАВ | 2021 |

|

RU2756086C1 |

| Способ получения алюминиевого слоистого проката | 2024 |

|

RU2833650C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2021 |

|

RU2763131C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368475C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ПРОКАТКОЙ | 1991 |

|

RU2006354C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ, В СОСТАВ КОТОРЫХ ВХОДИТ АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2268124C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления металлического слоистого проката. Способ получения слоистого проката биметалла «сталь - алюминиевый сплав» из листовых заготовок включает предварительную механическую обработку поверхности одной из заготовок с формированием рельефа с зубчатым профилем в поперечном направлении к оси прокатки перед сборкой пакета, сборку пакета, состоящего из нескольких заготовок, совместную прокатку пакета за один проход с обжатием до 80% и термообработку. При этом осуществляют предварительную механическую обработку всех необработанных, контактирующих с другими заготовками поверхностей заготовок, входящих в пакет, причем на всех обработанных поверхностях формируют рельеф с зубчатым профилем в поперечном направлении к оси прокатки с высотой неровностей 20-70 мкм и углом при вершине зубчатого профиля неровностей рельефа 91°-105°, при этом обжатие собранного пакета должно составлять не менее 50%. 1 ил., 1 табл.

Способ получения слоистого биметалла «сталь - алюминиевый сплав» из листовых заготовок, включающий предварительную механическую обработку поверхности одной из заготовок с формированием рельефа с зубчатым профилем в поперечном направлении к оси прокатки перед сборкой пакета, сборку пакета, состоящего из нескольких заготовок, совместную прокатку пакета за один проход с обжатием до 80% и термообработку, отличающийся тем, что пакет составляют из двух или трех заготовок, осуществляют предварительную механическую обработку всех необработанных, контактирующих с другими заготовками поверхностей заготовок, входящих в пакет, причем на всех обработанных поверхностях формируют рельеф с зубчатым профилем в поперечном направлении к оси прокатки с высотой неровностей 20-70 мкм и углом при вершине зубчатого профиля неровностей рельефа 91°-105°, при этом обжатие собранного пакета должно составлять не менее 50%.

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368475C1 |

| US 10864596 B2, 15.12.2020 | |||

| Радиозонд | 1946 |

|

SU71161A1 |

Авторы

Даты

2021-12-22—Публикация

2021-01-22—Подача