Изобретение относится к обработке металлов давлением и может быть использовано для изготовления слоистого проката из алюминиевого сплава.

Известен способ получения биметаллического проката из низколегированной стали и алюминиевых сплавов (см. патент РФ №2368475), включающий предварительную механическую обработку соединяемых поверхностей с удельным давлением 0,5-8,5 МПа с образованием перекрещивающегося рельефа, острый угол которого составляет от 20° до 70°; нагрев алюминиевой заготовки, предварительно плакированной слоем технически чистого алюминия, до температуры, равной 0,65-0,75 температуры плавления алюминия; сборку пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок; совместную прокатку пакета за один проход с обжатием 65-80% и термообработку.

Недостатками данного способа являются низкие прочностные свойства зоны соединения слоев готового биметалла и высокое значение поврежденности металла в зоне соединения слоев биметалла, приводящая к локальным макроразрушениям металла и общему снижению прочностных характеристик и стабильности свойств вдоль зоны соединения слоев.

Известен способ получения слоистого проката из листовых заготовок (см. патент РФ №2574948), включающий механическую обработку поверхности одной из заготовок с формированием рельефа с зубчатым профилем в поперечном направлении к оси прокатки с углом при вершине 30°-90°, сборку пакета, состоящего из нескольких заготовок, совместную прокатку пакета за один проход с обжатием 65-80% и термообработку.

Недостатком данного способа являются низкие прочностные свойства зоны соединения слоев готового слоистого проката из-за недостаточной адгезии слоев свариваемых поверхностей по причине возможного образования окисной пленки на их поверхностях.

Наиболее близким аналогом является способ производства слоистого проката из листовых заготовок, включающий предварительную механическую обработку поверхности одной из заготовок с формированием рельефа с зубчатым профилем в поперечном направлении к оси прокатки перед сборкой пакета, сборку пакета, состоящего из нескольких заготовок, совместную прокатку пакета за один проход с обжатием до 80% и термообработку. При этом осуществляют предварительную механическую обработку всех необработанных контактирующих с другими заготовками поверхностей заготовок, входящих в пакет, причем на всех обработанных поверхностях формируют рельеф с зубчатым профилем в поперечном направлении к оси прокатки с высотой неровностей 20-70 мкм и углом при вершине зубчатого профиля неровностей рельефа 91°-105°, при этом обжатие собранного пакета должно составлять не менее 50% (патент РФ №2762696, МПК B32B 7/02, B23K 20/04).

Недостатком данного способа являются низкие прочностные свойства зоны соединения слоев готового слоистого проката из-за недостаточной пластичности в зоне соединения.

Задача, решаемая изобретением, заключается в повышении прочностных и сохранении пластических свойств слоистого металлического проката за счет создания прочной связи в месте соединения слоев металлов.

Технический результат заключается в формировании жесткого сцепления между собой поверхностных слоев металла за счет выбранных режимов пластической деформации, что позволяет улучшить сцепление слоев.

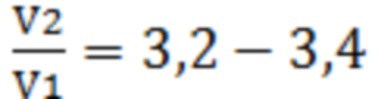

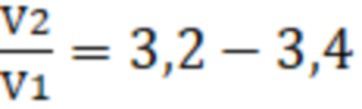

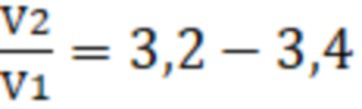

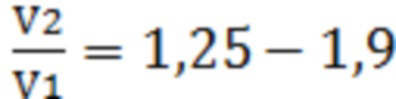

Поставленная задача решается тем, что в способе получения алюминиевого слоистого проката, включающего два цикла совместной прокатки листовых заготовок и предварительную механическую обработку поверхности листовых заготовок перед прокаткой, отжиг после второго цикла прокатки, согласно изобретению, в первом цикле осуществляют холодную асимметричную прокатку двух листовых заготовок из алюминиевого сплава 5083 и отдельную холодную асимметричную прокатку двух листовых заготовок из алюминиевого сплава 1070, при этом обжатия составляют 50-67%, а соотношение скоростей валков выбирают в зависимости от толщины двухслойной листовой заготовки, при этом во втором цикле осуществляют предварительный нагрев двухслойных листовых заготовок до 380°С и последующую совместную асимметричную прокатку двухслойных листовых заготовок с обжатием 50-67% при соотношении окружных скоростей валков:  , где V2 - окружная скорость нижнего валка, V1 - окружная скорость верхнего валка. При этом при толщине двухслойной листовой заготовки от 2 до 3 мм соотношение окружных скоростей валков при холодной асимметричной прокатке выбирают равным:

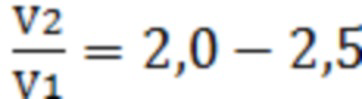

, где V2 - окружная скорость нижнего валка, V1 - окружная скорость верхнего валка. При этом при толщине двухслойной листовой заготовки от 2 до 3 мм соотношение окружных скоростей валков при холодной асимметричной прокатке выбирают равным:  , где V2 - окружная скорость нижнего валка, V1 - окружная скорость верхнего валка. А при толщине двухслойной листовой заготовки от 3,1 до 4 мм соотношение окружных скоростей валков при холодной асимметричной прокатке выбирают равным:

, где V2 - окружная скорость нижнего валка, V1 - окружная скорость верхнего валка. А при толщине двухслойной листовой заготовки от 3,1 до 4 мм соотношение окружных скоростей валков при холодной асимметричной прокатке выбирают равным:  .

.

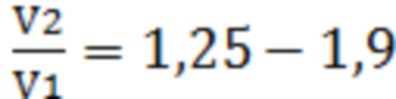

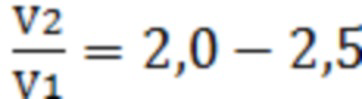

Для получения продукции из алюминиевого сплава с улучшенными эксплуатационными свойствами осуществлять в первом цикле холодную асимметричную прокатку за один проход в валках с рассогласованием их окружных скоростей менее чем в 1,25 раза при толщине двухслойной листовой заготовки от 2 до 3 мм и менее чем в 2 раза при толщине двухслойной листовой заготовки от 3,1 до 4 мм нецелесообразно, так как при этом снижается интенсивность сдвиговой деформации. И как следствие получаем низкие прочностные свойства в зоне соединения слоев биметалла и высокое значение поврежденности металла в зоне соединения слоев, что приводит к локальным макроразрушениям металла и общему снижению прочностных характеристик и стабильности свойств вдоль зоны соединения слоев. Асимметричная прокатка с обжатием менее 50% нецелесообразна, так как формируется недостаточно прочное соединение слоев.

При рассогласовании окружных скоростей более чем в 1,9 раз при толщине заготовки от 2 до 3 мм и более чем в 2,5 раза при толщине заготовки от 3,1 до 4 мм происходит разогрев металла и снижается прочность соединения. Асимметричная прокатка с обжатием более 67% нецелесообразна, так как формируется недостаточно прочное соединение слоев в результате упрочнения металла в месте соединения слоев.

Совместная асимметричная прокатка двух двухслойных заготовок во втором цикле в валках с рассогласованием их окружных скоростей менее чем в 3,2 раза нецелесообразна, так как при этом снижается интенсивность сдвиговой деформации, следовательно, получаем низкие прочностные свойства зоны соединения слоев биметалла и высокое значение поврежденности металла в зоне соединения слоев биметалла, что приводит к локальным макроразрушениям металла и общему снижению прочностных характеристик и стабильности свойств вдоль зоны соединения слоев. Асимметричная прокатка с обжатием менее 50% нецелесообразна, так как формируется недостаточно прочное соединение слоев.

Совместная асимметричная прокатка двух двухслойных заготовок во втором цикле в валках с рассогласованием их окружных скоростей более чем в 3,4 раза нецелесообразна, так как при этом так как формируется недостаточно прочное соединение слоев в результате упрочнения металла в месте соединения слоев. Асимметричная прокатка с обжатием более 67% нецелесообразна, так как формируется недостаточно прочное соединение слоев.

Совокупность признаков заявляемого способа позволяет обеспечить интенсификацию процесса фрагментирования зерен сплава за счет действия больших сдвиговых деформаций в процессе асимметричной прокатки.

Сущность предлагаемого способа получения алюминиевого слоистого проката состоит в следующем.

Предварительно осуществляют механическую обработку поверхности заготовок перед прокаткой. Затем в первом цикле осуществляют отдельную холодную асимметричную прокатку двух заготовок из алюминиевого сплава 5083 и отдельную холодную асимметричную прокатку двух заготовок из алюминиевого сплава 1070 с обжатиями 50-67% и соотношениями скоростей валков равными соответственно: для толщин от 2 до 3 мм 1,25-1,9, для толщин от 3,1 до 4 мм 2,0-2,5 соответственно. Во втором цикле осуществляют предварительный нагрев заготовок до 380°С совместную асимметричную прокатку двух двухслойных заготовок из алюминиевых сплавов с рассогласованием скоростей валков равным 3,2-3,4 с обжатием 50-67%. Прокатку вели без смазки, на сухих валках во всех случаях.

Результаты проведенных экспериментов прокатки слоистого проката из заявляемого сплава с различным отношением скоростей рабочих валков в первом и втором цикле приведены в табл. 1, 2.

Результаты опытов показали, что полученные режимы позволят получить слоистый прокат, обладающий высокой прочностью соединения.

Пример конкретного выполнения

Для обоснования преимуществ заявляемого способа получения слоистого проката по сравнению с прототипом было проведено 28 экспериментов в первом цикле и 7 экспериментов во втором цикле. Причем после первого цикла было подготовлено 7 образцов, полученных по режимам опыта №5.

В качестве примера выполнения способа получения слоистого проката рассмотрен процесс получения биметалла «алюминиевый сплав 5083 - алюминиевый сплав 1070». В качестве заготовок использовали лист толщиной от 1,9 мм до 4,1 мм из алюминиевых сплавов 1070 и 5083. Листовые заготовки имели ширину 25 мм и длину 100 мм.

Технологический процесс включает в себя следующие операции:

1) предварительная механическая обработка поверхности заготовок перед прокаткой;

2) в первом цикле отдельная холодная асимметричная прокатка двух заготовок из алюминиевого сплава 5083 и отдельная холодная асимметричная прокатка двух заготовок из алюминиевого сплава 1070 с обжатиями 50-67% и соотношениями скоростей валков равными соответственно: для толщин от 2 до 3 мм 1,25-1,9, для толщин от 3,1 до 4 мм 2,0-2,5;

3) во втором цикле осуществляют предварительный нагрев заготовок до 380°С и совместную асимметричную прокатку двух двухслойных заготовок из алюминиевых сплавов с рассогласованием скоростей валков равным 3,2-3,4 с обжатием 50-67%;

5) отжиг слоистого проката.

С целью оценки эксплуатационных характеристик из прокатываемых биметаллических листов вырезали и подготовили специальные образцы для испытаний на прочность сцепления слоев слоистого проката на отрыв и на срез. Как показали результаты испытаний достигнуто увеличение прочности сцепления по сравнению с прототипом на 21%.

На основании вышеизложенного можно сделать вывод, что в заявляемом способе получения алюминиевого слоистого проката возникает благоприятная схема напряженно-деформированного состояния металла, способствующая появлению хорошей адгезии металлов, что обеспечивает получение хорошего соединения слоистого проката с высокими прочностными свойствами. Таким образом, заявляемое решение может быть применимо в прокатном производстве, а следовательно, соответствует условию "промышленная применимость".

Таблица 1

Результаты испытаний в первом цикле

Таблица 2

Результаты испытаний во втором цикле

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаной ленты из жаропрочной нержавеющей стали | 2024 |

|

RU2829244C1 |

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АМг6 | 2022 |

|

RU2793650C1 |

| Способ асимметричной прокатки полосы из алюминиевого сплава Д16 (варианты) | 2022 |

|

RU2794211C1 |

| Способ асимметричной прокатки холоднокатаной ленты из алюминиевого сплава АД33 | 2023 |

|

RU2820860C1 |

| Способ производства ленты из низкоуглеродистых сталей | 2023 |

|

RU2821127C1 |

| Способ получения листа из алюминиево-магниевых сплавов | 2018 |

|

RU2677196C1 |

| Способ производства листового проката из низколегированной стали | 2024 |

|

RU2833651C1 |

| Способ комбинированного процесса асимметричной и симметричной прокатки полосы из алюминиевого сплава | 2023 |

|

RU2800640C1 |

| Способ производства ленты из высокоуглеродистых и легированных сталей | 2023 |

|

RU2795066C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПРОКАТА | 2021 |

|

RU2762696C1 |

Изобретение относится к способу получения алюминиевого слоистого проката. Осуществляют два цикла совместной прокатки листовых заготовок. В первом цикле осуществляют холодную асимметричную прокатку двух листовых заготовок из алюминиевого сплава 5083 и отдельную холодную асимметричную прокатку двух листовых заготовок из алюминиевого сплава 1070. При этом обжатия составляют 50-67%, а соотношение скоростей валков выбирают в зависимости от толщины двухслойной листовой заготовки. Во втором цикле осуществляют предварительный нагрев двухслойных листовых заготовок до 380°С и последующую совместную асимметричную прокатку двухслойных листовых заготовок с обжатием 50-67% при соотношении окружных скоростей валков:  , где V2 – окружная скорость нижнего валка, V1 – окружная скорость верхнего валка. В результате обеспечивается формирование жесткого сцепления между собой поверхностных слоев металла за счет выбранных режимов пластической деформации. 2 з.п. ф-лы, 2 табл., 1 пр.

, где V2 – окружная скорость нижнего валка, V1 – окружная скорость верхнего валка. В результате обеспечивается формирование жесткого сцепления между собой поверхностных слоев металла за счет выбранных режимов пластической деформации. 2 з.п. ф-лы, 2 табл., 1 пр.

1. Способ получения алюминиевого слоистого проката, включающий два цикла совместной прокатки листовых заготовок и предварительную механическую обработку поверхности листовых заготовок перед прокаткой, отжиг после второго цикла прокатки, отличающийся тем, что в первом цикле осуществляют холодную асимметричную прокатку двух листовых заготовок из алюминиевого сплава 5083 и отдельную холодную асимметричную прокатку двух листовых заготовок из алюминиевого сплава 1070, при этом обжатия составляют 50-67%, а соотношение скоростей валков выбирают в зависимости от толщины двухслойной листовой заготовки, при этом во втором цикле осуществляют предварительный нагрев двухслойных листовых заготовок до 380°С и последующую совместную асимметричную прокатку двухслойных листовых заготовок с обжатием 50-67% при соотношении окружных скоростей валков:  , где V2 – окружная скорость нижнего валка, V1 – окружная скорость верхнего валка.

, где V2 – окружная скорость нижнего валка, V1 – окружная скорость верхнего валка.

2. Способ по п.1, отличающийся тем, что при толщине двухслойной листовой заготовки от 2 до 3 мм соотношение окружных скоростей валков при холодной асимметричной прокатке выбирают равным:  , где V2 – окружная скорость нижнего валка, V1 – окружная скорость верхнего валка.

, где V2 – окружная скорость нижнего валка, V1 – окружная скорость верхнего валка.

3. Способ по п.1, отличающийся тем, что при толщине двухслойной листовой заготовки от 3,1 до 4 мм соотношение окружных скоростей валков при холодной асимметричной прокатке выбирают равным:  , где V2 – окружная скорость нижнего валка, V1 – окружная скорость верхнего валка.

, где V2 – окружная скорость нижнего валка, V1 – окружная скорость верхнего валка.

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПРОКАТА | 2021 |

|

RU2762696C1 |

| Способ послойной деформации пакета | 1976 |

|

SU579040A1 |

| Способ изготовления толстых листов и плит | 1981 |

|

SU995924A1 |

| WO 2017182911 A1, 26.10.2017. | |||

Авторы

Даты

2025-01-28—Публикация

2024-06-28—Подача