Изобретение относится к производству многослойных материалов, в частности на основе алюминия и железа, и может быть использовано в металлургической промышленности.

Известен способ получения биметаллов на основе стали и алюминиевых сплавов с промежуточной прослойкой из технически чистого алюминия, включающий подготовку соединяемых поверхностей зачисткой абразивными кругами и проволочными щетками, нагрев алюминиевых заготовок до температуры их горячей обработки, сборку пакета и совместную прокатку стали и алюминия без деформации стального слоя с последующей термической обработкой биметаллической заготовки (Патент РФ №2061083 от 27 мая 1996 г. - аналог).

Недостатками известного способа является недостаточная прочность сцепления слоев биметалла на отрыв и на срез.

Наиболее близким техническим решением, принятым нами за прототип, является способ прокатки конструкционных биметаллов без деформации стальной основы (Засуха П.Ф. и др. Биметаллический прокат. М., 1971. С.184-189 - аналог), включающий нагрев заготовок из алюминиевых сплавов, предварительно плакированных слоем чистого алюминия, до температуры их горячей прокатки, формирование пакета с использованием холодных или нагретых полос, прокатку пакета за один проход с обжатием 65-80% и термическую обработку.

Недостатком этого способа является отсутствие оптимальной технологии подготовки контактных поверхностей соединяемых материалов, что приводит к снижению стабильности качества сцепления слоев биметалла и, как следствие, к недопустимому снижению прочностных свойств соединения.

Техническим результатом изобретения является разработка способа получения биметаллов из низколегированной стали и алюминиевых сплавов, обеспечивающего повышение прочности, надежности и стабильности механических свойств биметаллического соединения на отрыв и на срез.

Указанный технический результат достигается тем, что в способе получения биметаллов из низколегированной стали и алюминиевых сплавов, включающем нагрев алюминиевой заготовки, предварительно плакированной слоем чистого алюминия, до температуры, равной 0,65-0,75 температуры плавления алюминия, сборку пакета из холодной стальной и нагретой алюминиевой заготовок, совместную прокатку пакета за один проход с обжатием 65-80% и термическую обработку, согласно изобретению перед сборкой пакета проводят механическую обработку контактной поверхности стальной заготовки с удельным давлением (0,5-8,5) МПа, при этом образуют перекрещивающийся рельеф, острый угол которого составляет 20-70 градусов, а высота неровностей профиля Rmax находится в пределах 0,05-0,2 толщины плакирующего слоя алюминиевой заготовки.

Как показали результаты экспериментальных исследований, механическую подготовку контактной поверхности стальной заготовки следует осуществлять с удельным давлением (0,5-8,5) МПа с целью обеспечения оптимальной глубины деформирования структуры металла в поверхностном слое стали в пределах 10-40 мкм. При этих условиях формируется в поверхностном слое структура металла, характеризующаяся измельченным зерном с размерами, в 5-10 раз меньшими по сравнению с исходным состоянием, и значениями микротвердости, в 1,5-2,5 раза превышающими значения микротвердости исходного материала, благодаря чему интенсифицируются процессы массопереноса на контактной поверхности стали и алюминия при прокатке за счет диффузии, которая протекает по границам зерен в несколько раз быстрее, чем по объему зерна. Реализация этих процессов способствует надежному схватыванию стали и алюминия при их совместной прокатке и обеспечивает условия для образования прочного биметаллического соединения.

Механическая подготовка контактной поверхности стальной заготовки с удельным давлением ниже 0,5 МПа приводит к снижению глубины деформирования металла поверхностного слоя менее 10 мкм, что сопровождается при прокатке уменьшением величины зоны диффузионного взаимодействия стали и алюминия, неполнотой протекания процессов схватывания металлов, и, следовательно, не достигаются достаточные прочностные свойства соединения. Механическая подготовка контактной поверхности стальной заготовки с удельным давлением выше 8,5 МПа сопровождается увеличением глубины деформирования металла поверхностного слоя более 40 мкм, что приводит к формированию макронеоднородности прочностных свойств между поверхностными и глубинными слоями металла, возникновению в них остаточных напряжений, возможному исчерпанию пластичности, образованию трещин, расслоений и, следовательно, недопустимому снижению прочностных свойств биметаллического соединения.

Важным фактором в обеспечении процесса надежного соединения металлов в твердом состоянии методом совместной прокатки с однокомпонентным деформированием алюминиевого слоя является состояние контактной поверхности прочного слоя из стали, геометрические параметры которой характеризуются ее шероховатостью и направлением неровностей относительно направления прокатки.

В предлагаемом способе механическую подготовку контактной поверхности стального слоя под прокатку осуществляют с образованием на контактной поверхности перекрещивающегося рельефа, острый угол которого составляет от 20 до 70°, а высота неровностей профиля Rmax составляет от 0,05 до 0,2 толщины плакирующего слоя из технически чистого алюминия.

Образование на контактной поверхности стальной заготовки перекрещивающегося рельефа под углом от 20 до 70° обеспечивает при совместной прокатке пластическое течение алюминиевого сплава по стали с полным заполнением объемов между неровностями и увеличением (развитием) фактической площади подготовленной контактной поверхности стального слоя в 1,1-1,3 раза по сравнению с исходной поверхностью, что сопровождается повышением прочности биметаллического соединения на отрыв и на срез.

Снижение угла перекрещивания рельефа менее 20°, как и увеличение более 70°, практически не развивает контактную площадь, которая не превышает 10% от исходной поверхности.

Высота неровностей профиля Rmax должна составлять от 0,05 до 0,2 толщины плакирующего слоя из технически чистого алюминия, находящегося на исходной алюминиевой заготовке, что обеспечивает равномерное пластическое течение и стабильное схватывание алюминия со сталью. Снижение высоты неровностей на поверхности стали менее 0,05 толщины плакирующего слоя приводит к «проскальзыванию» алюминия без его физического схватывания со сталью, а увеличение высоты неровностей более 0,2 толщины плакирующего слоя не позволяет обеспечить заполнение полного объема пустот между неровностями.

Пример осуществления изобретения.

Технологический процесс получения биметалла из низколегированной стали марки D40S толщиной 5 мм и алюминиевого сплава марки 1561 толщиной 15 мм, предварительно плакированного слоем из технически чистого алюминия марки А5 толщиной 1,2 мм, включал в себя следующие операции:

- механическая подготовка контактной поверхности стальной заготовки с помощью шлифовального инструмента из белого корунда марки 25А зернистости 40 на керамической связке К1А с продольными и перекрестными перемещениями круга под острым углом 20-70°, при этом шероховатость стальной поверхности по параметру Rmax составляла от 60 мкм до 240 мкм, что соответствовало (0,05-0,2) толщины плакирующего слоя из технически чистого алюминия;

- зачистка проволочными дисковыми щетками поверхности алюминиевой заготовки;

- нагрев алюминиевой заготовки при температуре 450°С и ее укладка на зачищенную холодную поверхность стальной заготовки;

- совместная прокатка пакета без деформации стали за один проход с обжатием алюминиевого слоя на величину 70%;

- отжиг биметалла.

Проведенным металлографическим анализом поверхности шлифов биметалла, изготовленного по предлагаемому решению, установлено, что глубина деформированного слоя со стороны контактной поверхности стали составила 10-40 мкм, а средний размер зерна в этой области - 1-2 мкм при среднем размере зерна исходного материала 10 мкм.

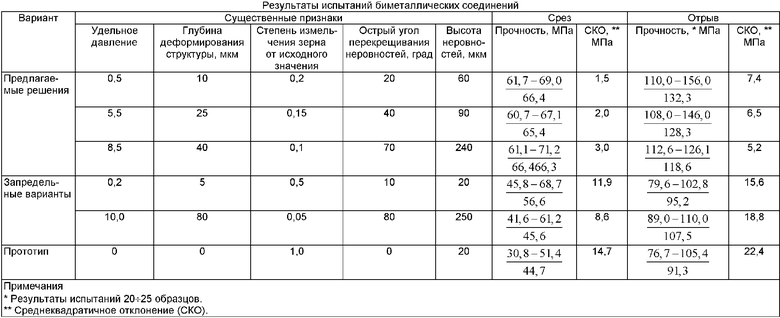

Прочность сцепления слоев биметалла оценивали испытанием на отрыв и на срез специальных цилиндрических и плоских образцов, результаты которых приведены в таблице.

Как показывают результаты испытаний, предлагаемый способ получения биметалла на основе низколегированной стали марки D40S и алюминиевого сплава марки 1561 обеспечивает высокие значения прочности сцепления слоев на отрыв и на срез (на 15-20% выше сравниваемого прототипа) при значительно более низких значениях среднеквадратичного отклонения (СКО), что свидетельствует о стабильности свойств биметаллического соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО ПРОКАТА НА ОСНОВЕ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ И АЛЮМИНИЕВОГО СПЛАВА | 2014 |

|

RU2574948C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО БИМЕТАЛЛА СТАЛЬ-АЛЮМИНИЕВЫЙ СПЛАВ | 2021 |

|

RU2756086C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПРОКАТА | 2021 |

|

RU2762696C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА С АНТИФРИКЦИОННЫМ СПЛАВОМ НА АЛЮМИНИЕВОЙ ОСНОВЕ ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2008 |

|

RU2377107C2 |

| Способ получения алюминиевого слоистого проката | 2024 |

|

RU2833650C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 1992 |

|

RU2061083C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ, В СОСТАВ КОТОРЫХ ВХОДИТ АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2268124C1 |

Изобретение может быть использовано при производстве многослойных материалов, в частности, на основе алюминия и железа. Алюминиевую заготовку, предварительно плакированную слоем из технически чистого алюминия, нагревают до температуры, равной (0,65-0,75) температуры плавления алюминия. Совместную прокатку собранного пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок, осуществляют за один проход с обжатием 65-80% с последующей термической обработкой биметалла. Перед сборкой пакета проводят механическую обработку контактной поверхности стальной заготовки с удельным давлением (0,5-8,5) МПа с одновременным формированием перекрещивающегося рельефа, острый угол которого составляет от 20 до 70 градусов, а высота неровностей профиля Rmax находится в пределах 0,05-0,2 толщины плакирующего слоя алюминиевой заготовки. Технический результат изобретения состоит в повышении прочности, надежности и стабильности механических свойств биметаллического соединения на отрыв и на срез. 1 табл.

Способ получения биметаллов из низколегированной стали и алюминиевых сплавов, включающий нагрев алюминиевой заготовки, предварительно плакированной слоем технически чистого алюминия, до температуры, равной 0,65-0,75 температуры плавления алюминия, сборку пакета, состоящего из холодной стальной и нагретой алюминиевой заготовок, совместную прокатку пакета за один проход с обжатием 65-80% и термическую обработку, отличающийся тем, что перед сборкой пакета проводят механическую обработку контактной поверхности стальной заготовки с удельным давлением 0,5-8,5 МПа, при этом образуют перекрещивающийся рельеф, острый угол которого составляет от 20 до 70°, а высота неровностей профиля Rmax находится в пределах 0,05-0,2 толщины плакирующего слоя алюминиевой заготовки.

| ЗАСУХА П.Ф | |||

| и др | |||

| Биметаллический прокат | |||

| - М., 1971, с.184-189 | |||

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 1992 |

|

RU2061083C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ, В СОСТАВ КОТОРЫХ ВХОДИТ АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2268124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1998 |

|

RU2135364C1 |

| Способ изготовления преимущественно крупногабаритных сталеалюминиевых листов | 1982 |

|

SU1147537A1 |

| KR 870001892 В1, 21.10.1987. | |||

Авторы

Даты

2009-09-27—Публикация

2008-05-04—Подача