Изобретение относится к способу получения пленок ниобата лития, обладающих сегнетоэлектрическими свойствами, для использования в устройствах оптоэлектроники, акустоэлектроники, микро-, наноэлектроники и спинтроники. Создание функциональных сегнетоэлектрических элементов оптоэлектроники (оптические волноводы, кольцевые микрорезонаторы), акустоэлектроники (пьезоэлектрические преобразователи в линиях задержки, фильтрах) и микроэлектроники (ячейки энергонезависимой памяти FRAM), в настоящее время, реализовано на основе монокристаллов ниобата лития, геометрические размеры которых накладывают существенные ограничения на миниатюризацию в интегральной технологии.

Известен способ получения пленок ниобата лития по золь-гель технологии [Патент GB 2422563 A, С30В 29/30, С30В 19/00, B05D 1/00, 13.03.2003], включающей стадии нанесения покрытия из золя LINb1-хТахО3, где 0=х=1, на подложку методом центрифугирования и отжиг подложки при предпочтительной температуре от 500 до 700°С. Недостатком данного метода является большая трудоемкость и ресурсозатратность (в процессе приготовления золя используются достаточно дорогостоящие прекурсоры), невозможность получения сплошных тонких пленок до 100 нм ниобата лития, а также низкая эффективность данного метода в промышленности.

Также известен способ получения пленки ниобата лития импульсной лазерной абляцией [Патент CN 101777622 B, H01L 41/083, H01L 41/22, 12.01.2010], заключающийся в распылении мишени из LiNbO3 импульсами лазера с образованием высокоэнергетического пара и его конденсацией на подложку. Данный метод имеет существенные недостатки: малая площадь создаваемой пленки; загрязнение растущей пленки из буферного слоя SiO2, неоднородный элементный состав; макро и микронапряжения в структуре пленки.

Наиболее близким является способ получения тонкой пленки ниобата лития на Si подложке, предложенный в работе [Патент JP 2008069058 A, С30В 29/30, С23С 14/08, С30В 23/08, 15.09.2006]. Суть способа в одновременном распылении двух мишеней: 1) бомбардировка LiNbO3 ионами плазмы с энергией 10-30эВ электронного циклотронного резонансного ионного источника (ЭЦРИИ); 2) бомбардировка LiO2 ионами с энергией 0,5-1,0 эВ ВЧМР плазмы. Конденсация осуществляется на неподогреваемую подложку с последующим отжигом при температуре 600-700°С, либо на подложку при температуре 530°С. Главный недостаток метода - сложность согласования режимов двух источников.

Изобретение направлено на упрощение изготовления структур, состоящих из подложки и тонкого компактного, текстурированного кристаллического покрытия из ниобата лития с элементным составом, соответствующим LiNbO3.

Технический результат достигается тем, что способ создания на подложке покрытия ниобата лития включает высокочастотное магнетронное распыление одной составной мишени из LiNbO3, при этом осаждение покрытия происходит на подложку, размещенную над областью прикатодного пространства, где магнитным полем локализована плазма высокочастотного разряда магнетрона и энергетическое воздействие плазмы на подложку максимально, при удельной мощности, выделяемой на мишени от 15 до 35 Вт⋅см-2.

Способ осуществляется в следующей последовательности. Подложки (пластины 001Si и 111Si) размещают параллельно плоскости мишени на расстоянии от мишени 45-55 мм (расстояние от поверхности мишени до подложки ограничивается размером локализации плазмы, возбуждаемой в скрещенных электрическом и магнитном полях высокочастотного разряда, и зависит от удельной мощности на катоде, давления рабочего газа и конструкции магнетрона). Из рабочей камеры с помощью вакуумной системы откачивают воздух до остаточного давления 1⋅10-3 Па, затем с помощью системы напуска в камеру подают аргон (7⋅10-1 Па). После чего в течение 10 мин осуществляют предварительное распыление (тренировку) мишени на заслонку. Далее распыление производят на подогреваемую до 550°С подложку при удельной мощности высокочастотного разряда 15 Вт⋅см-2 и времени 10-360 мин (в зависимости от требуемой толщины покрытия). При этом максимально текстурированные кристаллические покрытия формируются только при расположении подложки над зоной эрозии мишени, то есть в пространстве над катодом магнетрона, где локализована плазма высокочастотного разряда и воздействие заряженных частиц на подложку максимально. Таким образом, бомбардировка растущей пленки компонентами плазмы активирует ее кристаллизацию в процессе роста, причем с образованием конечной фазы, соответствующей составу мишени.

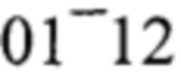

Пример 1. Установка состоит из вакуумной системы; рабочей камеры, в которой установлен магнетрон с водоохлаждаемым медным держателем мишени и составной монокристаллической мишенью ниобата лития диаметром 60 мм и толщиной 3 мм; генератора УВ-1 с рабочей частотой 13,56 МГц; системы напуска газа в рабочую камеру; блока управления. В качестве подложек используют пластины (001) Si и (111) Si. Перед напылением проводят очистку поверхности пластин для удаления слоя естественного оксида. Затем подложки располагают на расстоянии 50 мм от мишени, над зоной эрозии мишени и в стороне от зоны эрозии со смещением на 30 мм. Из рабочей камеры с помощью вакуумной системы откачивают воздух до получения давления 5⋅10-3 Па и напускают аргон (7⋅10-1 Па). Затем в течение 15 мин осуществляют предварительное распыление (тренировку) мишени на заслонку. После чего производят распыление на подложку при удельной мощности высокочастотного разряда 15 Вт/см-2 в течение 15 мин. Толщина нанесенного покрытия при этом составляет 0,1 мкм. Исследование фазового состава и структуры полученных пленок, отделенных от подложек в смеси HNO3+HF+H2O, проводили методами просвечивающей электронной микроскопии (ПЭМ) на приборе ЭМ-125. На фиг. 1 приведены ПЭМ изображения и картины общей дифракции исследуемых пленок ниобата лития. Как следует из ПЭМ изображения, пленки, сконденсированные на Si подложках в условиях воздействия плазмы ВЧ разряда (расположенные над зоной эрозии мишени), имеют нанокристаллическую структуру, с размером зерен не более 30 нм (фиг. 1а - (111)Si в условиях отсутствия воздействия плазмы вч разряда; 6 - (001)Si в условиях отсутствия воздействия плазмы вч разряда), пленки, синтезированные в стороне от зоны эрозии мишени, характеризуются размерами зерен ~ 70 нм (фиг. 1в - (111)Si в - условиях воздействия плазмы вч разряда; г - (001)Si в условиях воздействия плазмы вч разряда). Установлено, что независимо от расположения и ориентации подложки картины общей дифракции от синтезированных пленок имеют весь набор дифракционных колец, отвечающих фазе LiNbO3 (а=0,51494 нм, с=1,3862 нм; 00-020-0631). Низкая интенсивность рефлекса  для пленок, выращенных над зоной эрозии мишени (фиг. 1а, б), свидетельствует о реализации аксиальной текстуры <0001> в пленках ниобата лития.

для пленок, выращенных над зоной эрозии мишени (фиг. 1а, б), свидетельствует о реализации аксиальной текстуры <0001> в пленках ниобата лития.

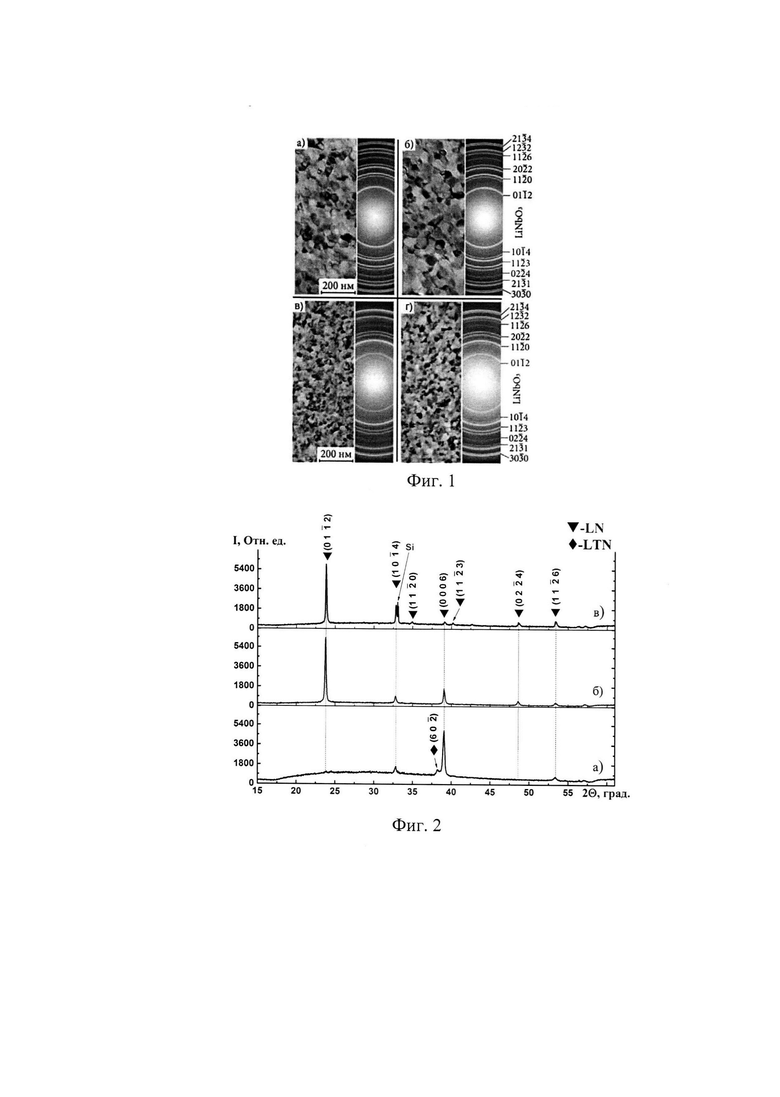

Пример 2. Пример осуществляется аналогично примеру 1. В качестве рабочего газа используется смесь Ar+O2, в качестве подложки (001) Si. Удельная мощность высокочастотного разряда 15 Вт⋅см-2, время распыления 45-100 мин. Толщина нанесенного покрытия при этом составляет ~0,3 мкм. Исследование фазового состава и структуры проводили методом рентгеновской дифракции (Bruker D2 Phaser).

На фиг. 2 представлены рентгеновские дифрактограммы пленок, полученных при различном составе рабочего газа (Ar (а), Ar(80%)+О2(20%) (б), Ar(60%)+О2(40%) (в)) в процессе ВЧМР мишени LiNbO3 в условиях воздействия плазмы ВЧ разряда. Установлено, что однофазные пленки ниобата лития, синтезированные в рабочем газе (Ar+О2), характеризуется более слабой аксиальной текстурой <0001> в сравнении с пленками, нанесенными в среде чистого Ar.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ | 2008 |

|

RU2372101C1 |

| Способ получения кальцийфосфатного покрытия на образце | 2019 |

|

RU2715055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОЭПИТАКСИАЛЬНЫХ ПЛЕНОК КАРБИДА КРЕМНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ | 2012 |

|

RU2521142C2 |

| Способ получения износостойкого покрытия на основе борида алюминия-магния | 2017 |

|

RU2677810C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТЕ ИЗ БИОИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2476243C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОЙ ПЛЕНКИ ИЗ НАНОКЛАСТЕРОВ СИЛИЦИДОВ НА ПОВЕРХНОСТИ КРЕМНИЕВОЙ ПОДЛОЖКИ | 2010 |

|

RU2458181C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ПРОВОДЯЩИХ ПОКРЫТИЙ | 2009 |

|

RU2451768C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО АНОДА ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ НА ОСНОВЕ ПЛЕНОК НАНОСТРУКТУРИРОВАННОГО КРЕМНИЯ, ПОКРЫТОГО ДВУОКИСЬЮ КРЕМНИЯ | 2011 |

|

RU2474011C1 |

| ДАТЧИК ИК ИЗЛУЧЕНИЯ | 1995 |

|

RU2083030C1 |

| СПОСОБ УМЕНЬШЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2141005C1 |

Изобретение относится к способу получения пленок ниобата лития, обладающих сегнетоэлектрическими свойствами, для использования в устройствах оптоэлектроники, акустоэлектроники, микро-, наноэлектроники и спинтроники. Способ получения тонкой пленки из ниобата лития на кремниевой подложке включает высокочастотное магнетронное распыление мишени ниобата лития, являющейся катодом, в атмосфере рабочего газа на кремниевую подложку. Распыление мишени проводят на подогретую до 550°С кремниевую подложку при удельной мощности высокочастотного разряда от 15 до 35 Вт⋅см-2, выделяемой магнетроном, в течение 10-360 мин. Кремниевую подложку размещают параллельно указанной мишени на расстоянии 45-55 мм над зоной эрозии мишени в области, в которой энергетическое воздействие плазмы на кремниевую подложку максимально. В качестве рабочего газа используют Ar или смесь Ar и O2. Обеспечивается упрощение изготовления структур, состоящих из подложки и тонкого компактного, текстурированного кристаллического покрытия из ниобата лития с элементным составом, соответствующим LiNbO3. 2 ил., 1 пр.

Способ получения тонкой пленки из ниобата лития на кремниевой подложке, включающий высокочастотное магнетронное распыление мишени ниобата лития, являющейся катодом, в атмосфере рабочего газа на кремниевую подложку, отличающийся тем, что распыление мишени проводят на подогретую до 550°С кремниевую подложку при удельной мощности высокочастотного разряда от 15 до 35 Вт⋅см-2, выделяемой магнетроном, в течение 10-360 мин, при этом кремниевую подложку размещают параллельно указанной мишени на расстоянии 45-55 мм над зоной эрозии мишени в области, в которой энергетическое воздействие плазмы на кремниевую подложку максимально, причем в качестве рабочего газа используют Ar или смесь Ar и O2.

| JP 2008069058 A, 27.03.2008 | |||

| Механизм непрерывной штанговой подачи и привода вращения сбоечно-буровых и других горных машин | 1957 |

|

SU118311A1 |

| JP 4265782 B2, 20.05.2009 | |||

| JP 2003298131 A, 17.10.2003 | |||

| JP 60013066 A, 23.01.1985. | |||

Авторы

Даты

2021-12-22—Публикация

2021-04-19—Подача