Изобретение относится к способам нанесения кальцийфосфатных покрытий и может быть использовано в медицине при изготовлении имплантатов с биоактивным покрытием.

Изобретение направлено на расширение арсенала средств создания биокомпозитов, которые могут быть использованы в ортопедии, дентальной имплантологии, травматологии, реконструктивно-восстановительной хирургии и др.

Известен способ получения на подложке кальцийфосфатного покрытия (патент RU 2372101, A61L 27/32, С30В 23/02, С30В 29/10, В82В 3/00, опубл. 10.11.2009) [1], включающий высокочастотное магнетронное распыление мишени из гидроксиапатита Са10(РO4)6(ОН)2 в течение 15-150 мин с использованием в качестве рабочего газа аргон при его давлении в рабочей камере 0,1 Па. При этом осаждение покрытия проводят (при удельной мощности высокочастотного разряда 50 Вт*см-2) -на подложку, размещенную над кольцевой областью прикатодного пространства магнетрона, где воздействие заряженных частиц на подложку максимально, поскольку силовыми линиями магнитного поля магнетрона локализована плазма высокочастотного разряда, что обеспечивает формирование состава покрытия, соответствующего составу стехиометрического гидроксиапатита Са10(РO4)6(ОН)2. При использовании способа происходит активизация кристаллизации покрытия в процессе его роста с образованием конечной фазы, соответствующей составу мишени.

Недостатком известного изобретения является то, что в силу большой неоднородности потока распыляемых частиц (места напыления над и вне зоны эрозии мишени), заявленный способ не позволяет получить равномерно распределенное по поверхности сложно профильного изделия однородное покрытие гидроксиапатитового состава на имплантатах с реально востребованными габаритами. Кроме того, способ реализуется только для одного кальцийфосфатного соединения – гидроксиапатита.

Известен способ получения наноструктурированного кальцийфосфатного покрытия для медицинских имплантатов (патент RU 2523410, A61L 27/32, B82B 1/00, A61L 27/06, A61F, опубл. 20.07.2014) [2], заключающийся в распылении мишени из стехиометрического гидроксиапатита Ca10(PO4)6(OH)2 в плазме высокочастотного магнетронного разряда в атмосфере аргона при давлении 0.1-1 Па и плотностью мощности на мишени 0.1-1 Вт/см2 в течение 15-180 мин на расстоянии от мишени до подложки в интервале от 40 до 50 мм, где формирование наноструктуры производится после нанесения покрытия в ходе контролируемого термического отжига при температуре 700-750 °C в течение 15-30 мин.

Недостатком способа является трудоемкость процесса за счет выполнения дополнительной операции термического отжига при температуре 700-750 °C в течение 15-30 мин для формирования наноструктуры покрытия. Кроме того, способ реализуется только для одного кальцийфосфатного соединения – гидроксиапатита.

Прототипом заявленного изобретения являются способ получения кальций-фосфатных микро/наноструктур на образце (патент RU 2421245, A61L 27/12, A61F 2/02, опубл. 20.06.2011) [3], который включает распыление мишени из гидроксиапатита - Са10(РО4)6(ОН)2 в вакуумной камере в атмосфере или аргона, или кислорода на расстоянии между мишенью и подложкодержателем в интервале от 40 до 50 мм, а микро/наноструктуры получают при плотности мощности высокочастотного разряда от 0,1 до 0,5 Вт/см2, давлении или аргона, или кислорода от 0,1 до 1 Па, отрицательном смещении на подложкодержателе от 90 до 100 В при времени формирования от 15 до 180 мин.

Недостатком известного изобретения является то, что магнетронное напыление при реализации этого способа предполагает использование отрицательного смещения на подложкодержателе (90-100) В, что неэффективно при конденсации покрытия на подложки, изготовленные из диэлектрических материалов, таких, как стекло, ситаллы и др., а также предполагает использование дополнительного источника питания.

Технической задачей изобретения является разработка способа получения кальцийфосфатного покрытия на образце, который позволит расширить арсенал известных способов получения кальцийфосфатного покрытия на образце, обладающего повышенной биосовместимостью и/или антибактериальными свойствами, и/или сокращением сроков его интеграции с тканями биообъекта и с высокой адгезией покрытия к образцу.

Указанный технический результат достигается тем, что способ получения кальцийфосфатного покрытия на образце включает распыление мишени, содержащей, по крайней мере, одно кальцийфосфатное соединение, в плазме высокочастотного разряда в вакуумной камере магнетронной распылительной системы планарного типа, в атмосфере аргона на образцы, размещенные на поворотном столе вакуумной камеры на расстоянии 70-90 мм от нижней плоскости мишени, причем мишень выполнена из кальцийфосфатных соединений, выбранных из ряда: гидроксилапатит, или ионозамещенные гидроксиапатиты, или трикальцийфосфат, или ионозамещенные трикальцийфосфаты, или тетракальцийфосфат; или биостекло; при этом покрытие формируют следующим образом:

- откачивают вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняют затем аргоном и доводят до рабочего давления (5,0-12,0)*10-2 Па, проводят ионную очистку образца в течение 5–10 минут, разместив его в зоне ионного источника;

- при давлении рабочего газа (1,3–4,0)*10-1 Па зажигают ВЧ магнетронный разряд, установив значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени;

- проводят процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону активного распыления под магнетроном и выдержкой в этой позиции в течение 2-7 часов в зависимости от формы образца и достижением необходимой толщины покрытия.

Используют магнетронную распылительную систему планарного типа с частотой источника 13,56 МГц, мишень в форме плоского диска толщиной 2,5–4,0 мм с диаметром, совпадающим с диаметром катода, и закрепленную на катоде магнетрона.

Образец может быть выполнен из сплава на основе титана, или ниобия, или циркония, или гафния, или тантала, или магния, или полимера, или керамики или ситалла.

В качестве образца может быть использован имплантат, имеющий форму тела вращения или плоскую форму.

Образцу-имплантату, имеющему плоскую форму и габариты, превышающие зону эрозии мишени, придают возвратно-поступательное движение в процессе проведения ВЧ магнетронного напыления.

Образцу-имплантату, имеющему форму тела вращения, придают вращательное движение вокруг оси имплантата в процессе проведения ВЧ магнетронного напыления.

Образцу-имплантату, имеющему форму тела вращения и габариты, превышающие зону эрозии мишени, придают одновременно возвратно-поступательное и вращательное движения вокруг оси имплантата.

Предложен способ для формирования биоактивного покрытия с заданными свойствами на образцах, в том числе изделиях (имплантатах) со сложной формой, заключающийся в распылении мишени выбранного состава в плазме высокочастотного (ВЧ) магнетронного разряда в вакуумной камере в атмосфере аргона при давлении в камере, позволяющий с большой эффективностью использовать материал мишени, соединенной с катодом, и управлять режимами напыления. При этом в качестве материала образца или изделия (имплантата) используют сплавы на основе титана, или ниобия, или циркония, или гафния, или тантала, или магния, а также полимеры, или керамику, или ситаллы; состав мишени выбирается из ряда: гидроксилапатит, или ионозамещенные гидроксиапатиты, или трикальцийфосфат, или ионозамещенные трикальцийфосфаты, или тетракальцийфосфат, или биостекло, а расстояние от мишени до поверхности образца (имплантата) выбирается экспериментально.

Покрытие формируется толщиной 0,2-4,2 мкм в зависимости от продолжительности выполняемого процесса ВЧ магнетронного распыления, формы образца/имплантата, что достаточно для придания остеокондуктивных, остеоиндуктивных антибактериальных свойств биоинертным поверхностям сплавов на основе титана, или ниобия, или циркония, или гафния, или тантала, или магния, а также поверхностей диэлектриков - полимера, или стекла, или керамики, или ситалла, и для ограничения резорбируемости сплавов на основе магния. Тестовые анализы толщины покрытия проводились методом эллипсометрии на образцах-свидетелях монокристаллического кремния Si (100). Скорость нанесения покрытия составляла - (0,07-0,12) нм/с. Разброс по толщине покрытия составлял менее 5%.

Фазовый и химический состав покрытия, определенный методами РФА и ПЭМ, соответствует составу используемой мишени. Прочность сцепления покрытия с материалом образца/имплантата, определенная с использованием метода склерометрии (скретч-теста), характеризуется значениями 250–3000 МПа в зависимости от физико-механических свойств используемого материала образца/имплантата.

Выбранные диапазоны параметров процесса ВЧ-магнетронного распыления, разработанная последовательность технологических приемов обеспечивают стабильные и контролируемые физико-механические свойства формируемых кальцийфосфатных покрытий разного состава на поверхности образца/имплантата различной формы и размера.

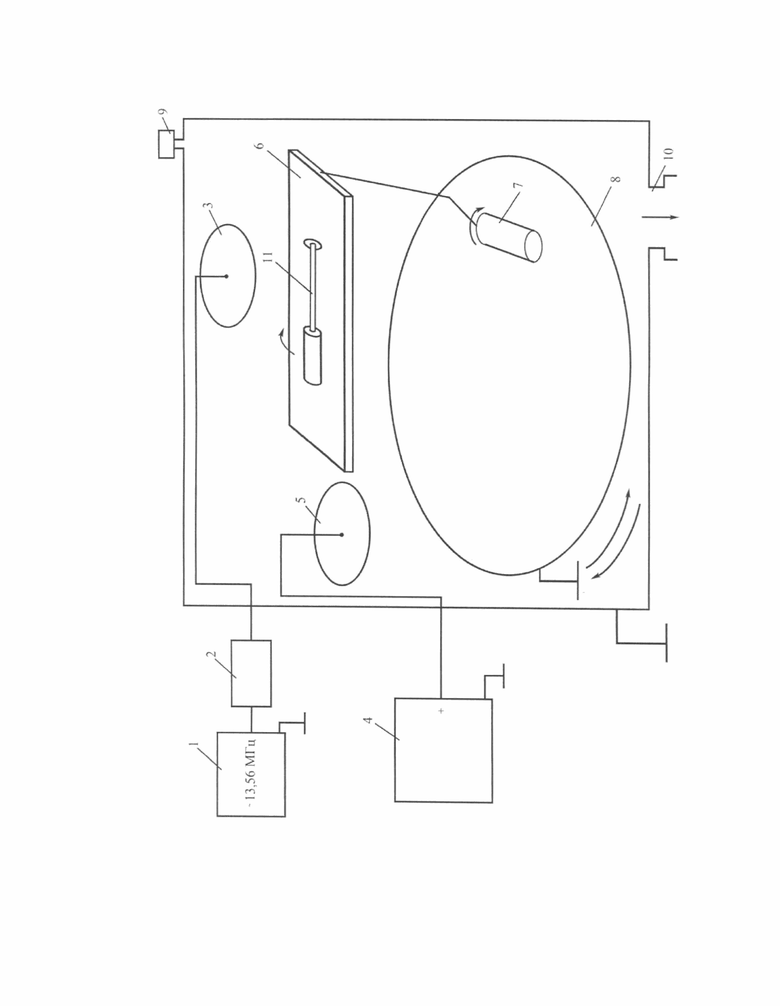

Изобретение иллюстрирует чертеж, на котором приведена блок-схема магнетронной распылительной системы планетарного типа, используемой при формировании покрытий на поверхности образца, в том числе имплантата различной формы и размера.

Блок-схема магнетронной распылительной системы планетарного типа включает: источник питания ВЧ магнетрона (1), устройство согласования (2), магнетрон с закрепленной на катоде мишенью (3), блок питания ионного источника (4), ионный источник (5), приспособление, обеспечивающее вращательное движение (6), приспособление, обеспечивающее возвратно-поступательное движение (7), поворотный стол (8), натекатель для подачи аргона (9), высоковакуумный насос, благодаря которому осуществляется вакуумная откачка (10), образец (11).

Примеры реализации изобретения.

Пример 1

В качестве образца использовали дентальный имплантат из титана марки ВТ1-0 ДИКЦ - 3,75.16 Комплекта дентальных имплантатов из титана с инструментами и принадлежностями ТУ942422.001 – 10.

Мишень в форме плоского диска диаметром 110 мм, толщиной 4,0 мм из цинкзамещенного гидроксиапатита Са9,5Zn0,5(РO4)6(ОН)2 закрепляли на катоде. Очистка поверхности имплантата производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H.

Дентальный имплантат ДИК – 3,75.16, имеющий форму тела вращения (11), размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 80 мм от нижней плоскости мишени (3) и придавали ему вращательное движение с помощью приспособления (6) вокруг оси имплантата со скоростью 10 об/мин. Рядом с имплантатом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли затем аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, затем проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 10 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность. После выполнения подготовительных перечисленных приемов проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением имплантата в зону магнетрона (3) и выдержкой в этой позиции в течение 6 часов.

Толщина цинкзамещенного гидроксиапатитового покрытия на дентальном имплантате, определенная на образце-свидетеле, составляла 1,5 мкм. Покрытие по примеру 1 обладает повышенной биосовместимостью и антибактериальными свойствами.

Пример 2

В качестве образца использовали пластины из сплава титана ВТ6 в форме квадрата со стороной 10 мм и толщиной 1 мм. Поверхность пластины подвергали шлифованию с помощью абразивных материалов до Ra=0,8 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 70 мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 3,5 мм состава гидроксиапатит Са10(РO4)6(ОН)2, на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем диффузионным насосом (10) откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном с помощью натекателя (9) и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 5 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт, с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 2 часов.

Толщина гидроксиапатитового покрытия на образце, определенная на образце-свидетеле, составляла 0,7 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 2200±50 МПа. Покрытие по примеру 2 обладает повышенной биосовместимостью.

Пример 3

В качестве образца использовали пластины из сплава титана ВТ6 в форме квадрата со стороной 10 мм и толщиной 1 мм. Поверхность образца подвергали шлифованию с помощью абразивных материалов до Ra=0,5 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 80мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 4,0 мм смешанного состава из гидроксиапатита Са10(РO4)6(ОН)2 и трикальцийфосфата Са3(РO4)2 в массовом соотношении 2:1, закрепленной на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 7 минут, разместив его в зоне ионного источника (5), затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 4 часов.

Толщина кальцийфосфатного покрытия на образце, определенная на образце-свидетеле, составляла 1,4 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 1950±50 МПа. Покрытие по примеру 3 обладает повышенной биосовместимостью.

Пример 4.

В качестве образца имплантата использовали пластины в форме диска толщиной 1 мм и диаметром 10 мм из резорбируемого сплава на основе магния Mg: MgCa (0,8-1,0).

Поверхность пластины подвергали шлифованию с помощью абразивных материалов до Ra=0,6 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планетарного типа с частотой источника 13,56 МГц на расстоянии 90 мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 3,2 мм состава медьзамещенный гидроксиапатит Са9,8Cu0,2(РO4)6(ОН)2, закрепленной на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 10 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 4 часов.

Толщина медьзамещенного гидроксиапатитового покрытия на образце, определенная на образце-свидетеле, составляла 1,3 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 500±50 МПа. Покрытие по примеру 4 обладает повышенной биосовместимостью и антибактериальными свойствами.

Пример 5.

В качестве образца использовали спицу из титан-ниобиевого сплава Ti – 45мас. %Nb диаметром 2 мм и длиной 170 мм.

Мишень в форме плоского диска диаметром 110 мм, толщиной 4,0 мм смешанного состава из гидроксиапатита Са10(РO4)6(ОН)2 и трикальцийфосфата Са3(РO4)2 в массовом соотношении 1:1 закрепляли на катоде. Очистка поверхности спицы производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H.

Спицу (11), имеющую форму тела вращения и размеры, превышающие зону эрозии мишени, размещали на поворотном столе (8) вакуумной камеры на расстоянии 80 мм от нижней плоскости мишени (3) и придавали ей возвратно-поступательное движение с помощью приспособления (7) и вращательное движение с помощью приспособления (6) вокруг оси спицы со скоростью 10 об/мин. Рядом со спицей на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли затем аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, затем проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 10 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность. После выполнения подготовительных перечисленных приемов проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением спицы в зону магнетрона (3) и выдержкой в этой позиции в течение 6 часов.

Толщина кальцийфосфатного покрытия на спице, определенная на образце-свидетеле, составляла 1,4 мкм. Покрытие по примеру 5 обладает повышенной биосовместимостью, сокращением сроков его интеграции с тканями биообъекта.

Пример 6.

В качестве образца использовали пластины из сплава на основе циркония Zr – 1вес. %Nb (Э110) в форме диска толщиной 1 мм и диаметром 10 мм. Поверхность пластины подвергали шлифованию с помощью абразивных материалов до Ra=0,8 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 70 мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 2,5 мм состава стронцийзамещенный трикальцийфосфат Са2Sr(РO4)2, закрепленной на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 5 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 3 часов.

Толщина стронцийзамещенного трикальцийфосфатного покрытия на образце, определенная на образце-свидетеле, составляла 1,0 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 2000±50 МПа. Покрытие по примеру 6 обладает повышенной биосовместимостью, сокращением сроков его интеграции с тканями биообъекта.

Пример 7.

В качестве образца использовали пластины из сплава на основе циркония Zr – 1мас. %Nb (Э110) в форме диска толщиной 1 мм и диаметром 10 мм. Поверхность пластины подвергали шлифованию с помощью абразивных материалов до Ra=0,8 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 80 мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 3,0 мм состава тетракальцийфосфат Са4Р2O9, закрепленной на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 5 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 3 часов.

Толщина тетракальцийфосфатного покрытия на образце, определенная на образце-свидетеле, составляла 0,9 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 2100±50 МПа. Покрытие по примеру 7 обладает повышенной биосовместимостью, антибактериальными свойствами, сокращением сроков его интеграции с тканями биообъекта.

Пример 8

В качестве образца использовали пластину из тантала (Ta) длиной 100 мм, шириной 10 мм и толщиной 1 мм. Мишень в форме плоского диска диаметром 110 мм, толщиной 3,0 мм из биоактивного стекла системы CaO-P2O5-SiO2-ZnO закрепляли на катоде. Очистка поверхности пластины производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H.

Пластину (11), имеющую размеры, превышающие зону эрозии мишени, размещали на поворотном столе (8) вакуумной камеры на расстоянии 80 мм от нижней плоскости мишени (3) и придавали возвратно-поступательное движение (7). Рядом с пластиной на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли затем аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, затем проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 10 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность. После выполнения подготовительных перечисленных приемов проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением пластины в зону магнетрона (3) и выдержкой в этой позиции в течение 2 часов.

Толщина покрытия из биоактивного стекла на пластине, определенная на образце-свидетеле, составляла 0,5 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 1500±50 МПа. Покрытие по примеру 8 обладает повышенной биосовместимостью и антибактериальными свойствами.

Пример 9

В качестве образца использовали пластины из гафния (Hf) в форме диска толщиной 1 мм и диаметром 10 мм. Поверхность пластины подвергали шлифованию с помощью абразивных материалов до Ra=0,8 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 70 мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 2,5 мм состава трикальцийфосфат Са3(РO4)2, закрепленной на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 5 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 4 часов.

Толщина трикальцийфосфатного покрытия на образце, определенная на образце-свидетеле, составляла 1,0 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 1600±50 МПа. Покрытие по примеру 9 обладает повышенной биосовместимостью.

Пример 10

В качестве образца использовали пластины из биополимера полиэфирэфиркетон Victrex РЕЕК в форме квадрата со стороной 10 мм и толщиной 1 мм.

Поверхность образца подвергали шлифованию с помощью абразивных материалов до Ra=0,5 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 80 мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 4,0 мм состава цинкзамещенный гидроксиапатит Са9,5Zn0,5(РO4)6(ОН)2, закрепленной на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 7 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 2 часов.

Толщина цинкзамещенного гидроксиапатитового покрытия на образце, определенная на образце-свидетеле, составляла 0,6 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 400±50 МПа. Покрытие по примеру 10 обладает повышенной биосовместимостью и антибактериальными свойствами.

Пример 11

В качестве образца использовали пластины из алюмооксидной керамики поликор в форме квадрата со стороной 10 мм и толщиной 1 мм.

Поверхность образца подвергали шлифованию с помощью абразивных материалов до Ra=0,5 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 80 мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 4,0 мм состава цинкзамещенный гидроксиапатит Са9,5Zn0,5(РO4)6(ОН)2, закрепленной на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 7 минут, разместив его в зоне ионного источника (5); затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 2 часов.

Толщина цинкзамещенного гидроксиапатитового покрытия на образце, определенная на образце-свидетеле, составляла 0,6 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 800±50 МПа. Покрытие по примеру 11 обладает повышенной биосовместимостью и антибактериальными свойствами.

Пример 12

В качестве образца использовали пластины из магнезиально-силикатного стеатитового ситалла в форме квадрата со стороной 10 мм и толщиной 1 мм.

Поверхность образца подвергали шлифованию с помощью абразивных материалов до Ra=0,5 мкм. Шероховатость поверхности определялась на профилометре «Профилометр-296» по Ra (ГОСТ 2789-73).

Очистка поверхности образца после шлифования производилась в бензине-Калоша и этиловом спирте в ультразвуковой мойке Elmasonic 515 H. После очистки образец (11) размещали на поворотном столе (8) вакуумной камеры магнетронной распылительной системы планарного типа с частотой источника 13,56 МГц на расстоянии 80 мм от нижней плоскости мишени (3) диаметром 110 мм, толщиной 4,0 мм состава цинкзамещенный гидроксиапатит Са9,5Zn0,5(РO4)6(ОН)2, закрепленной на катоде. Рядом с образцом на поворотном столе вакуумной камеры размещали образец-свидетель из монокристаллического кремния Si. Затем откачивали вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняли аргоном и доводили до рабочего давления (5,0-12,0)*10-2 Па, проводили ионную очистку образца, устанавливая на блоке питания ионного источника (4) диапазон рабочих параметров напряжения (1,5-2,9 кВ) и тока (10-40 мА). Обработку проводили в течение 7 минут, разместив его в зоне ионного источника (5), затем при рабочем давлении (1,3–4,0)*10-1 Па зажигали ВЧ магнетронный разряд, установив на блоке питания ВЧ магнетрона (1) значение мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; при этом автоматическое устройство согласования (2) обеспечивает определенное сопротивление, вносимое в выходной контур со стороны нагрузки для эффективной ее передачи в номинальную мощность, и проводили процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона (3) и выдержкой в этой позиции в течение 2 часов.

Толщина цинкзамещенного гидроксиапатитового покрытия на образце, определенная на образце-свидетеле, составляла 0,6 мкм. Адгезия покрытия, исследованная методом склерометрии, составила 850±50 МПа. Покрытие по примеру 12 обладает повышенной биосовместимостью и антибактериальными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антибактериального кальцийфосфатного покрытия на ортопедическом имплантате, имеющем форму тела вращения и оснастка для его осуществления (варианты) | 2020 |

|

RU2745726C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТЕ ИЗ БИОИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2476243C1 |

| Способ функционализации поверхности медицинского изделия путем наклонного осаждения структурированного антибактериального покрытия на основе фосфатов кальция | 2022 |

|

RU2806506C1 |

| Способ плазменного напыления биосовместимых покрытий на основе трикальцийфосфата с дополнительным легирующим элементом | 2020 |

|

RU2754129C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ПОДЛОЖКЕ КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ | 2008 |

|

RU2372101C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ НА ОБРАЗЦЕ | 2009 |

|

RU2400423C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙ-ФОСФАТНЫХ МИКРО/НАНОСТРУКТУР НА ОБРАЗЦЕ | 2010 |

|

RU2421245C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ ДЛЯ МЕДИЦИНСКИХ ИМПЛАНТАТОВ | 2013 |

|

RU2523410C1 |

| Способ ионно-плазменного нанесения износостойкого и коррозионностойкого покрытия на изделия из алюминиевых сплавов | 2015 |

|

RU2612113C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕТАЛЛА ИЛИ СПЛАВА | 2008 |

|

RU2392351C2 |

Изобретение относится к способам нанесения кальцийфосфатных покрытий и может быть использовано в медицине при изготовлении имплантатов с биоактивным покрытием. Способ включает распыление мишени, содержащей, по крайней мере, одно кальцийфосфатное соединение, в плазме высокочастотного разряда в вакуумной камере магнетронной распылительной системы, в атмосфере аргона на образцы, размещенные на подложке, как в зоне эрозии мишени, так и вне области эрозии мишени. При этом, по крайней мере, один образец размещают на поворотном столе вакуумной камеры на расстоянии 70-90 мм от нижней плоскости мишени, причем мишень выполнена из кальцийфосфатных соединений, выбранных из ряда: гидроксилапатит, и/или ионозамещенные гидроксиапатиты, и/или трикальцийфосфат, и/или ионозамещенный трикальцийфосфат, и/или тетракальцийфосфат, и/или биостекло. Покрытие формируют следующим образом: - откачивают вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняют затем аргоном и доводят до рабочего давления (5,0-12,0)*10-2 Па, проводят ионную очистку образца в течение 5-10 минут, разместив его в зоне ионного источника; - при рабочем давлении (1,3-4,0)*10-1 Па зажигают ВЧ магнетронный разряд на мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени; - проводят процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона и выдержкой в этой позиции в течение 2-10 часов. Достигается повышение эффективности, а также – ускорение и упрощение процесса. 7 з.п. ф-лы, 12 пр., 1 ил.

1. Способ получения кальцийфосфатного покрытия на образце, включающий распыление мишени, содержащей, по крайней мере, одно кальцийфосфатное соединение, в плазме высокочастотного разряда в вакуумной камере магнетронной распылительной системы, в атмосфере аргона на образцы, размещенные на подложке, как в зоне эрозии мишени, так и вне области эрозии мишени, отличающийся тем, что, по крайней мере, один образец размещают на поворотном столе вакуумной камеры на расстоянии 70-90 мм от нижней плоскости мишени, причем мишень выполнена из кальцийфосфатных соединений, выбранных из ряда: гидроксилапатит, и/или ионозамещенные гидроксиапатиты, и/или трикальцийфосфат, и/или ионозамещенный трикальцийфосфат, и/или тетракальцийфосфат, и/или биостекло при этом покрытие формируют следующим образом:

- откачивают вакуумную камеру до остаточного давления не выше 6,0*10-4 Па, заполняют затем аргоном и доводят до рабочего давления (5,0-12,0)*10-2 Па, проводят ионную очистку образца в течение 5-10 минут, разместив его в зоне ионного источника;

- при рабочем давлении (1,3-4,0)*10-1 Па зажигают ВЧ магнетронный разряд на мощности 50 Вт с последующим ступенчатым через интервал в 50 Вт подъемом мощности до 300 Вт и выдержкой по 10 минут на каждой ступени;

- проводят процесс ВЧ магнетронного распыления покрытия из мишени доведением рабочего вакуума до значения (9,0-12,0)*10-2 Па, введением образца в зону магнетрона и выдержкой в этой позиции в течение 2-10 часов.

2. Способ по п. 1, отличающийся тем, что используют магнетронную распылительную систему планарного типа с частотой источника 13,56 МГц.

3. Способ по п. 1, отличающийся тем, что используют мишень в форме плоского диска толщиной 2,5-4,0 мм с диаметром, совпадающим с диаметром катода, и закрепленную на катоде магнетрона.

4. Способ по п. 1, отличающийся тем, что образец изготовлен из сплава на основе титана, или ниобия, или циркония, или гафния, или тантала, или магния, или полимера, или керамики, или ситалла.

5. Способ по п. 1, отличающийся тем, что в качестве образца использован имплантат, имеющий форму тела вращения или плоскую форму.

6. Способ по п. 5, отличающийся тем, что имплантату, имеющему плоскую форму и габариты, превышающие зону эрозии мишени, придают возвратно-поступательное движение в процессе проведения ВЧ магнетронного напыления.

7. Способ по п. 5, отличающийся тем, что имплантату, имеющему форму тела вращения, придают вращательное движение вокруг оси имплантата в процессе проведения ВЧ магнетронного напыления.

8. Способ по п. 7, отличающийся тем, что имплантату, имеющему форму тела вращения и габариты, превышающие зону эрозии мишени, придают одновременно возвратно-поступательное движение и вращательное вокруг оси имплантата.

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙ-ФОСФАТНЫХ МИКРО/НАНОСТРУКТУР НА ОБРАЗЦЕ | 2010 |

|

RU2421245C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙ-ФОСФАТНОГО ПОКРЫТИЯ НА ОБРАЗЦЕ | 2009 |

|

RU2400423C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТЕ ИЗ БИОИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2476243C1 |

| СПОСОБ НАНЕСЕНИЯ БИОАКТИВНОГО НАНО- И МИКРОСТРУКТУРИРОВАННОГО КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2010 |

|

RU2444376C1 |

| Приспособление против угона рельсов | 1929 |

|

SU22035A1 |

| CN 108950635 A, 07.12.2018 | |||

| CN 106676510 A, 17.05.2017. | |||

Авторы

Даты

2020-02-25—Публикация

2019-11-18—Подача