Изобретение относится к транспорту, а именно к способам отделки внутренних поверхностей автокузовов грузового транспорта, и может применяется в автомобильной, железнодорожной и вагоностроительной отрасли. Футеровка проводится либо для восстановления и защиты автокузовов автотранспорта и вагонов уже бывших в употреблении (для продления срока службы автокузовов автотранспорта и вагонов), либо на новых автокузовах (для защиты и увеличения срока их использования), также предлагаемая футеровка может использоваться в трубопроводном транспорте, например, для обшивки опор трубопроводов.

Из уровня техники известны следующие технические решения.

Из патента РФ №2518420, опубликованного 10.06.2012, известен способ крепления футеровочных пластин из полимерных материалов к металлической поверхности, в котором после установки футеровочной пластины на стальные прутки, приваренные к металлической поверхности, на каждый пруток устанавливается металлическая шайба, которая приваривается к прутку по его периметру.

Также известен способ крепления футеровочных элементов к поверхностям, подверженным износу. Футеровочный элемент имеет обращенную наружу поверхность, предназначенную для перемещения по ней материала в форме кусков или частиц дробленой руды и дробленой горной породы, причем указанный износостойкий футеровочный элемент включает эластомерный материал, и указанный износостойкий футеровочный элемент имеет металлический профиль, по меньшей мере частично вмонтированный вдоль края указанного износостойкого футеровочного элемента путем вулканизации или отверждения, где край указанного металлического профиля выступает вдоль края указанного износостойкого футеровочного элемента так, что край металлического профиля является свариваемым с указанной поверхностью, подверженной износу, причем указанный износостойкий футеровочный элемент не позволяет материалу попадать между указанным краем указанного износостойкого футеровочного элемента и указанной поверхностью, подверженной износу, и указанный металлический профиль используют для защиты эластомерного материала указанного износостойкого футеровочного элемента (патент РФ №2627260, опубликован 04.08.2017).

Недостаток известного способа заключается в следующем:

1. Указанный способ является разновидностью футеровки кузова эластомерным материалом (полиуретаном или резиной - см док-цию патента), при котором эластомерный материал непосредственно взаимодействует с грузом.

При этом, защищается место примыкания самого защитного футеровочного эластомерного материала к кузову, путём вставки в него, внутрь при изготовлении (путём вулканизации или отверждения) металлического профиля, вместо металлической накладки сверху.

Об этом прямо указывается авторами, относящими данное изобретение «к изностойкому футеровочному элементу» и «способу изготовления футеровочного элемента».

В предлагаемом изобретении существенным отличием является непосредственное взаимодействие с грузом конструкционного пластика.

2. Футеровка по известному способу предназначена только для защиты от износа кузова происходящего от ударных нагрузок (воздействий). Она не предназначена для защиты от спекания, налипания груза к стенкам кузова, предотвращению химического воздействия на кузов, в отличии от использования, при взаимодействии с грузом, конструкционного пластика (как предлагается в настоящем изобретении).

3. Футеровочная облицовка выполнена из двух элементов.

3.1. Для металлического элемента - соединительной с кузовом вставки, используется специальный металлический профиль, который вставляется в эластомерный материал при его изготовлении путём вулканизации или отверждения.

Создание данного элемента конструкции требует применения различных материалов, является трудозатратным.

3.2. Эластичные элементы из эластомеров хорошо выдерживают ударные нагрузки, однако они подвержены истиранию, от острых частей навального груза (смёрзшийся уголь, щебень, камни и прочее) они быстро режутся, рвутся и приходят в негодность.

Эластичные элементы не противостоят химически активным грузам.

При воздействии таковых грузов, эластичные элементы размягчаются и при затвердевании разрушаются, а при воздействии определенных видов грузов (выделяющих кислоты или активные щелочи) они растворяются.

В настоящем изобретении эти проблемы решены использованием листа конструкционного пластика.

3.3. При осуществлении футеровки данным способом, учитывая непосредственное взаимодействие эластомерного материала с грузом, неизбежно истирание эластомерного материала, в частности в месте соединения с металлическим профилем. Который, при данном воздействии, оторвется от эластомерного материала.

Существует широкая и общеизвестная практика взаимодействия металлов и эластомерных материалов при их соединениях вулканизацией (резина) или отверждением (полиуретаны).

При изменениях температур внешней среды, эластомерные материалы расширяются (при нагревании) и сужаются (при охлаждении), достаточно существенно. Тогда как металлы таковым изменениям формы не подвержены (изменения ничтожно малы).

Кузова автотранспорта и железнодорожных вагонов, непосредственно взаимодействуют с внешней средой в условиях значительного перепада температур.

Учитывая вышеизложенное, металлический профиль, установленный внутри эластомерной футеровки, неизбежно будет резать внутреннюю часть эластомера (при расширениях и сжатиях эластомера) и отслоится от неё внутри, чем ускорит процесс разрушения эластомерного материала указанный выше.

4. Представленный способ футеровки требует выполнения трёх отдельных производственных процессов, что трудозатратно и дорогостояще.

4.1. Необходимо подготовить заготовки и смонтировать металлический элемент (резка, сварка и т.д.), в цеховых условиях.

4.2. Необходимо замонолитить (вулканизацией или отверждением - согласно патента) металлический элемент в эластичный элемент, в цеховых условиях.

4.3. Необходимо смонтировать готовые элементы звеньями в кузове (сварка, болтовые соединения и прочее).

В представленном изобретении все операции монтажа производятся непосредственно в кузове.

Наиболее близким аналогом патентуемого решения является способ крепления элементов футеровки к внутренней поверхности кузова транспортного средства, известный из патента РФ №43522, опубликованного 27.01.2005, Футеровка кузова транспортного средства включает резиновую прокладку, выполненную в поперечном сечении в виде повторяющегося тавра, плотно прилегающую и жестко закрепленную на днище кузова изнутри, при этом футеровка кузова и/или бортов набрана звеньями, выполненными из двух элементов, причем один элемент - металлический профиль, например, двутавр с различной длины основаниями, нижнее из которых длиннее верхнего, - замоноличен во второй, эластичный элемент, преимущественно прямоугольного, или иного сечения, до нижнего основания таким образом, что края нижнего основания остаются свободными, а эластичный материал, кроме того, пропущен сквозь выполненные в основаниях отверстия, при этом звенья футеровки уложены на футеруемые участки нижними основаниями в один слой по всей площади.

Недостаток аналога состоит в следующем:

1. Футеровка по данному способу предназначена только для защиты от износа кузова происходящего от ударных нагрузок (воздействий). Она не предназначена для защиты от спекания, налипания груза к стенкам кузова, предотвращению химического воздействия на кузов.

В настоящем изобретении это достигается использованием конструкции (способа футеровки) с конструкционным пластиком - что является существенным отличием.

2. Исходя из описания, футеровка набрана звеньями, между которыми, как следствие, остаются (образуются в результате набора звеньев) свободные пазы.

Это приводит к забиванию пазов сыпучими грузами, которые остаются в пазах при выгрузке.

Также, эти пазы затрудняют очистку кузова инструментом (в т.ч. и ручным). Необходимо извлекать налипший и смёрзшийся груз из пазов, что трудоёмко и неизбежно приводит к порче футеровки.

3. Звенья футеровки выполнены из двух элементов.

3.1. Для металлического элемента используется двутавр, который согласно фиг. 1 имеет сборную конструкцию. Сортамент прокатных профилей двутавров не предусматривает серийный прокат двутавров с полками разной длины и изготавливается в соответствии с ГОСТ Р. 57837 - 2017 «Двутавры стальные горячекатаные с параллельными гранями полок. Технические условия.».

Однако, согласно представленной конструкции необходимо иметь полки разной длины (о чём прямо указывается в документации) т.к. верхняя «меньшая» полка замоноличивается в эластичный материал вулканизацией, а нижняя «широкая» составляет основание, которое выступает в боковые стороны звена для крепежа к кузову.

Кроме того, верхняя и нижняя полка соединены металлическими элементами, в которых выполнены отверстия для пропуска в них эластичного материала. Такие же отверстия выполняются в основании (см. описание).

Создание данного элемента конструкции (который сам представляет конструкцию) требует применения различных материалов, является трудозатратным и дорогостоящим, по сравнению со стандартным прокатным профилем двутавра.

3.2. Эластичные элементы из эластомеров хорошо выдерживают ударные нагрузки, однако они подвержены истиранию, от острых частей навального груза (смёрзшийся уголь, щебень, камни и прочее) они быстро режутся, рвутся и приходят в негодность.

Эластичные элементы не противостоят химически активным грузам.

При воздействии таковых грузов, эластичные элементы размягчаются и при затвердевании разрушаются, а при воздействии определенных видов грузов (выделяющих кислоты или активные щелочи) они растворяются.

В настоящем изобретении эти проблемы решены использованием листа конструкционного пластика.

4. Представленный способ футеровки требует выполнения трёх отдельных производственных процессов, что трудозатратно и дорогостояще.

4.1. Необходимо подготовить заготовки и смонтировать металлический элемент (резка, сварка и т.д.), в цеховых условиях.

4.2. Необходимо замонолитить (вулканизацией - согласно патента) металлический элемент в эластичный элемент, в цеховых условиях.

4.3. Необходимо смонтировать готовые элементы звеньями в кузове (сварка, болтовые соединения и прочее).

В представленном изобретении все операции монтажа производятся непосредственно в кузове.

Техническая проблема при использовании кузовного (в т.ч. самосвального) автотранспорта, а также грузового парка железнодорожных вагонов различных видов возникает ряд следующих проблем. Вследствие налипания грузов на стенки и пол автокузовов и вагонов уменьшается коэффициент полезного использования объема автокузовов и вагонов до - 30%. Частые случаи спекания (примерзания) грузов к стенкам и полу автокузовов и вагонов при больших перепадах температуры, что влечет за собой увеличение времени разгрузки, а также износ внутренних поверхностей автокузовов и вагонов. Также быстрый износ и повреждения внутренних поверхностей кузовов и вагонов может быть вызван перевозкой химически активных грузов, необходимостью очистки кузовов и вагонов при помощи инструментов, ударной нагрузкой при загрузке мерзлых грунтов, камней, щебня и пр. Также проблема ударной нагрузки касается опор трубопроводов, подвергающихся вибрациям при транспортировке по трубопроводу газообразных и жидких веществ, пылевидных и разжиженных масс, а также твёрдого топлива и иных твёрдых веществ в виде раствора под воздействием разницы давлений.

Поставленная задача снижения износа внутренних поверхностей грузовых кузовов, вагонов и опор трубопроводов решается с помощью футеровки (обшивки) изнутри металлических поверхностей автокузовов, вагонов и опор трубопроводов листовым конструкционным пластиком с предварительной обработкой поверхностей слоем эластомера.

Техническим результатом патентуемого решения является:

- снижение износа внутренних поверхностей автокузовов автотранспорта и грузовых вагонов;

- отсутствие налипания, спекания, примерзания груза на внутренних поверхностей автокузовов автотранспорта, грузовых вагонов и опор трубопроводов;

- уменьшение времени разгрузки выгрузки;

- отсутствие повреждений на внутренних поверхностей автокузовов автотранспорта, грузовых вагонов и опор трубопроводов при перевозке химически активных грузов и при очистке их инструментом;

- крепление футеровочного листа из конструкционного пластика по всей поверхности автокузовов автотранспорта, грузовых вагонов и опор трубопроводов без их повреждения и сверления и возможность быстрой замены данного листа на новый без демонтажа конструкции футеровки.

Заявленный технический результат обеспечивается за счет осуществления способа крепления футеровочных элементов к металлическим поверхностям, включающего этап установки на металлической поверхности двутавровых профилей одной из полок вниз, нанесения жидким методом на металлическую поверхность слой эластомера таким образом, чтобы двутавровый профиль выступал из него по высоте после застывания, листы конструкционного пластика нарезают на сегменты, далее фрезеруют сегменты конструкционного пластика с обратной стороны с образованием Т-образных пазов, размеры и количество которых и расстояние между которыми соответствуют размерам и количеству установленных двутавровых профилей и расстоянию между ними, сегменты листов из конструкционного пластика устанавливают посредством стыковки Т-образных пазов.

В частном случае осуществления изобретения листы конструкционного пластика для футеровки выполнены из термопластичной пластмассы или термореактивной пластмассы или материала с основой из синтетического полимера или сверхвысокомолекулярного полиэтилена (СВЭМП) или высокомолекулярного полиэтилена или полипропилена или полиоцеталя или поливинилахлорида или полистирола или поликарбоната или полиамида или полиэфира или полиэтилентерафтолата или полисульфона или тефлона или карбона или стирола или винила или нейлона или целлюлозы или поливинилиденфторида или стеклопластика или винипласта или материала на основе полиэфирэфиркетона или полиметилметаакрилата или целлулоида или эпоксидной смолы или АБС-пластика.

В частном случае осуществления изобретения используют двутавровые профили из металла, например, стали или алюминия или титана и приваривают их к металлической поверхности.

В частном случае осуществления изобретения используют двутавровые профили из пластика, например, полипропилена или полиэтилена (ПНД) или поливинилхлорида (ПВХ) и устанавливаются одновременно с нанесением слоя эластомера.

В частном случае осуществления изобретения слой эластомера наносят посредством распыления жидкого эластомера пластика, например, полиуретана, каучука или резины из пульверизатора или краскопульта или пистолета.

В частном случае осуществления изобретения слой эластомера наносят посредством заливки жидкого пластика.

В частном случае осуществления изобретения при вставке двутавровых профилей в пазы сегментов используют синтетические смазки из силикона или различные виды органических смазок (например - вазелин, касторовое масло, пальмовое масло) или различные виды минеральных смазок (например - моторное или гидравлическое или машинное масло)

Конструкционные пластики (в т.ч. сверхвысокомолекулярный полиэтилен (СВМПЭ) обладают высокой прочностью и ударной вязкостью в широком диапазоне температур (от -100 до 135°С), низкой плотностью (порядка 0,95 г/см3), износостойкостью и сопротивлением удару, коррозии и химикатам, сопротивлением к истиранию, низким коэффициентом трения, за счет чего материалы при контакте с ними скользят по поверхности и не подвергаются адгезии с ними, не прилипают. Также указанный материал обладает высокими электроизолирующими свойствами, коррозионной стойкостью, нулевым водопоглощением и несмачиваемостью, высокой ударной вязкостью (ударная прочность). Слой эластомера позволяет заполнить трещины и вмятины, остановить (локализовать) коррозийность автокузова и сформировать (при отвердении) ровную и гладкую поверхность кузова или опоры трубопровода. Слой эластомера служит демпфером при ударных нагрузках на конструкционный пластик (например, при загрузке мерзлого угля навалом в вагон или самосвал). Тем самым, снижается и ударная нагрузка на автокузов, предотвращая изломы и износ кузова и конструкционного пластика. Т-образное соединение кузова и конструкционного пластика, позволяет соединить их поверхности равномерно по всей длине, что обеспечивает максимально надёжное механическое соединение (в отличие от точечной сварки, склейки или резьбовых соединений, где нагрузки приходятся в точках соединений, вызывая тем самым перекос и излом футеровочных элементов в процессе эксплуатации, открывая покрываемую ими поверхность). Таким образом, все этапы способа установки футеровочных элементов и используемые при этом средства направлены на снижение износа внутренних поверхностей кузовов и грузовых вагонов.

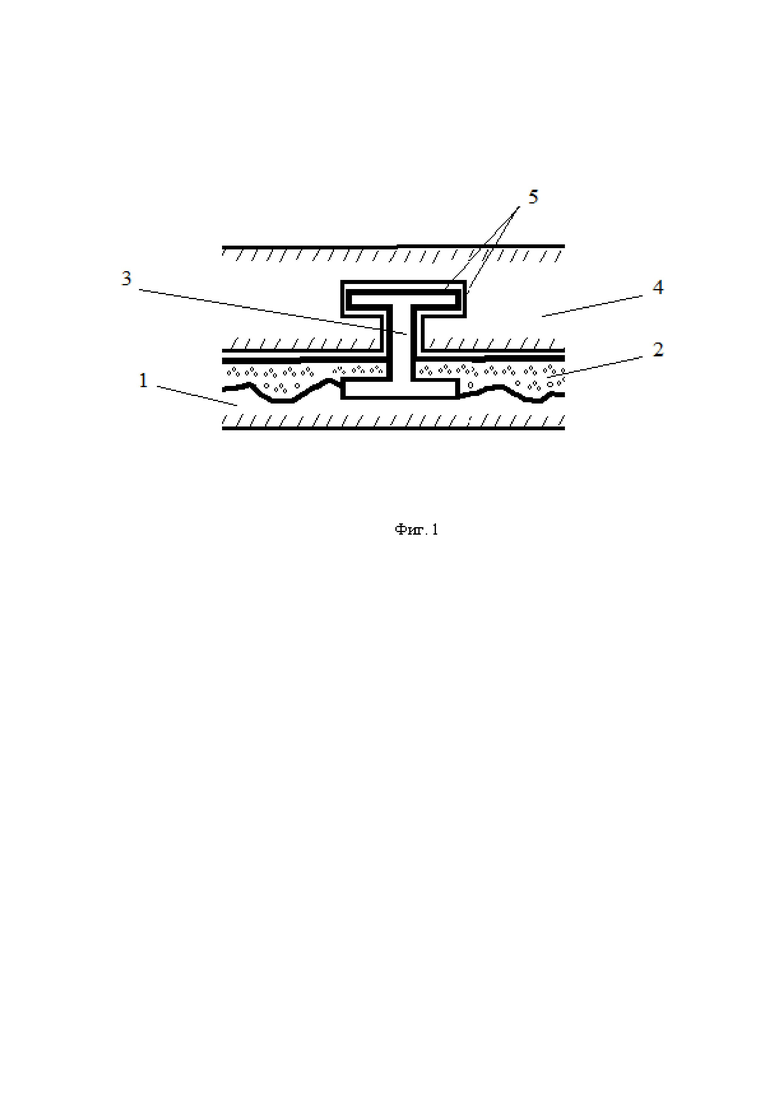

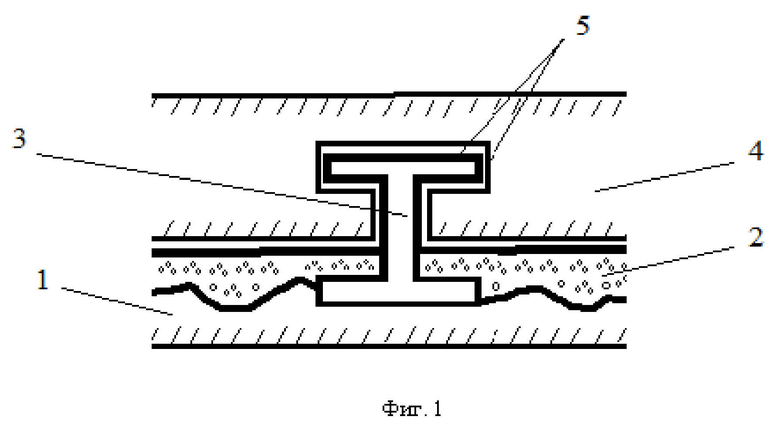

Далее решение поясняется ссылкой на фиг. 1, на которой приведен общий вид в разрезе узла крепления футеровочного элемента к кузову.

На поверхность 1 кузова или вагона устанавливают профили 3, имеющие двойной тавровый профиль (балки), одной из полок вниз.

На поверхность автокузова, распылением или заливкой наносится слой эластомера 2 (полиуретана, резины или каучука и т.д.). Распыление жидкого эластомера производят посредством пульверизатора или краскопульта или пистолета. Данный слой позволяет заполнить трещины и вмятины, остановить (локализовать) коррозийность кузова и сформировать (при отвердении) ровную и гладкую поверхность кузова. Профили изготовлены либо из металла, например, стали (или алюминия, или титана) и привариваются к кузову, либо из пластика, например, полипропилена и устанавливаются одновременно с нанесением слоя эластомера. При этом профили после застывания слоя эластомера образуют Т-образные выступы на выровненной поверхности. Профили устанавливаются вдоль длины автокузова, с частотой и размерностью зависящей от каждого конкретного кузова.

Высота слоя эластомера и высота выступа из него профиля определяется в каждом конкретном случае, исходя из повреждения автокузова, а также планируемой высоты футеровочного листа конструкционного пластика (зависит от вида использования кузова - типа груза, условий эксплуатации и т.д.).

Конструкционные пластики в листах, как полуфабрикаты, изготавливаются современной промышленностью, в том числе и отечественной. Для футеровки используются листы конструкционного пластика (например, СВМПЭ (сверхвысокомолекулярный полиэтилен), высокомолекулярный полиэтилен или полипропилен) различной толщины - исходя из условий эксплуатации автокузовов и вагонов. Толщина листа конструкционного пластика выбирается для каждого конкретного кузова в зависимости от вида использования автокузова - типа груза, условий эксплуатации и т.д. В среднем, оптимально использовать лист конструкционного пластика толщиной 10-18 мм.

Лист конструкционного пластика 4 нарезается на сегменты, совпадающие с участками футеруемого кузова и сегменты фрезеруются с обратной стороны, путём нанесения Т-образных пазов вдоль длины листа, таким образом, чтобы размеры, количество пазов и расстояние между ними совпадали с размерами, количеством установленных двутавровых профилей и расстоянием между ними.

Фрезерованные Т-образными пазами сегменты конструкционного пластика вставляются пазами в верхнюю, выступающую из слоя эластомера, часть таврового профиля. Тем самым осуществляется Т-образное соединение 5 кузова и конструкционного пластика. При вставке сегментов возможно использование синтетических смазок из силикона или различные виды органических смазок (например - вазелин, касторовое масло, пальмовое масло) или различные виды минеральных смазок (например - моторное или гидравлическое или машинное масло.

Данный способ крепления, позволяет закрепить футеровочный лист конструкционного пластика по всей длине поверхности кузова автотранспорта или грузового вагона, без повреждения (в т.ч. сверления) кузова. Вместе с тем, обеспечивается возможность быстрого демонтажа - монтажа футеровочного листа из конструкционного пластика, для его замены, при необходимости.

В целях надёжного и герметичного соединения закрепленные сегменты листов конструкционного пластика, на месте стыков проваривают экструзионной сваркой для пластика.

В частном случае, возможно соединение между собой металлической поверхности (например, кузова автотранспортного средства или железнодорожного вагона, опоры трубопровода), слоя эластомерного материала (например, резины или полиуретана) и элемента листа конструкционного пластика (например, сверхвысокомолекулярного полиэтилена (СВЭМП) или полипропилена) с помощью шпилек (например болтовым или заклёпочным соединением).

За счет полной выгрузки груза из автокузовов и вагонов эффективность транспортировки грузов повышается на 25 процентов, что позволяет повысить производительность труда персонала, эффективность использования погрузочно - разгрузочного оборудования. За счет отсутствия намерзания и налипания сыпучего груза на поверхность кузовов и вагонов снижаются затраты на их очистку. Снижение износа внутренних поверхностей кузовов и вагонов увеличивает срок их службы и сохраняет их в первоначальном состоянии. Так как способ предусматривает использование уже на изношенных автокузовах и вагонах, обеспечивается продление срока их службы, кроме того, изношенные автокузова и вагоны футерованные конструкционным пластиком не требуют капитального ремонта в течении всего срока эксплуатации.

Футеровка автокузовов и вагонов конструкционным пластиком позволяет производить и использовать автокузова и вагоны с уменьшенной толщиной бортов и дна из металла (который является более дорогим, по сравнению с конструкционным пластиком). Это также, приводит к уменьшению массы автокузовов и вагонов, что увеличивает полезную (коммерческую) загрузку.

Перевозимый груз в автокузовах и вагонах с предлагаемой внутренней футеровкой не подвержен прилипанию, примерзанию, адгезии, скользит по футерованной поверхности, не разрушаясь и не разрушая борта и дно, а также отсутствуют химические реакции с поверхностями бортов и дна.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ФУТЕРОВОЧНЫХ ПЛАСТИН | 2011 |

|

RU2476461C1 |

| ФУТЕРОВОЧНЫЙ ЭЛЕМЕНТ, КОМПЛЕКТ ФУТЕРОВОЧНЫХ ЭЛЕМЕНТОВ И СПОСОБ ФУТЕРОВКИ ПОВЕРХНОСТЕЙ, ПОДВЕРЖЕННЫХ ИЗНОСУ | 2024 |

|

RU2835696C1 |

| Футеровка, кузов карьерного самосвала, содержащий футеровку, и карьерный самосвал | 2018 |

|

RU2760946C2 |

| Износостойкий футеровочный элемент для защиты краев и способ его изготовления | 2012 |

|

RU2627260C2 |

| Футеровка, кузов карьерного самосвала, содержащий футеровку, и карьерный самосвал | 2018 |

|

RU2764811C2 |

| Днище кузова грузового самосвального транспортного средства | 1990 |

|

SU1751030A1 |

| Рама вагона-платформы | 2018 |

|

RU2717408C2 |

| СПОСОБ КРЕПЛЕНИЯ ФУТЕРОВОЧНЫХ ПЛАСТИН ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ К МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2518420C2 |

| КОТЕЛ ВАГОНА-ЦИСТЕРНЫ ДЛЯ ПЕРЕВОЗКИ ЖИДКИХ ПИЩЕВЫХ ПРОДУКТОВ (ВАРИАНТЫ) | 2013 |

|

RU2568623C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471825C1 |

Изобретение относится к транспорту, а именно к способам отделки внутренних поверхностей кузовов грузового транспорта, и может применяться в автомобильной, железнодорожной и вагоностроительной отраслях промышленности. Способ крепления футеровочных элементов к металлическим поверхностям включает этапы, на которых устанавливают на металлической поверхности двутавровые профили одной из полок вниз, наносят жидким методом на металлическую поверхность слой эластомера таким образом, чтобы двутавровый профиль выступал из него по высоте после застывания, листы конструкционного пластика нарезают на сегменты, далее фрезеруют сегменты конструкционного пластика с обратной стороны с образованием Т-образных пазов, размеры и количество которых и расстояние между которыми соответствуют размерам и количеству установленных двутавровых профилей и расстоянию между ними, сегменты листов из конструкционного пластика устанавливают посредством стыковки Т-образных пазов. Обеспечивается снижение износа внутренних поверхностей кузовов, отсутствие налипания, спекания, примерзания груза к ним, отсутствие повреждений при перевозке химически активных грузов и при очистке их инструментом, уменьшение времени разгрузки, выгрузки, а также возможность крепления футеровочного листа из конструкционного пластика по всей поверхности кузова без повреждения и сверления и возможность быстрой замены листа на новый без демонтажа конструкции футеровки. 7 з.п. ф-лы, 1 ил.

1. Способ крепления футеровочных элементов к металлическим поверхностям, включающий этапы, на которых установливают на металлической поверхности двутавровые профили одной из полок вниз, наносят жидким методом на металлическую поверхность слой эластомера таким образом, чтобы двутавровый профиль выступал из него по высоте после застывания, листы конструкционного пластика нарезают на сегменты, далее фрезеруют сегменты конструкционного пластика с обратной стороны с образованием Т-образных пазов, размеры и количество которых и расстояние между которыми соответствуют размерам и количеству установленных двутавровых профилей и расстоянию между ними, сегменты листов из конструкционного пластика устанавливают посредством стыковки Т-образных пазов и выступающих частей двутавровых профилей.

2. Способ по п.1, характеризующийся тем, что листы конструкционного пластика для футеровки выполнены из термопластичной пластмассы, или термореактивной пластмассы, или материала с основой из синтетического полимера, или сверхвысокомолекулярного полиэтилена (СВЭМП), или высокомолекулярного полиэтилена, или полипропилена, или полиоцеталя, или поливинилахлорида, или полистирола, или поликарбоната, или полиамида, или полиэфира, или полиэтилентерафтолата, или полисульфона, или тефлона, или карбона, или стирола, или винила, или нейлона, или целлюлозы, или поливинилиденфторида, или стеклопластика, или винипласта, или материала на основе полиэфирэфиркетона, или полиметилметаакрилата, или целлулоида, или эпоксидной смолы, или АБС-пластика.

3. Способ по п.1, характеризующийся тем, что используют двутавровые профили из стали, или алюминия, или титана и приваривают их к металлической поверхности.

4. Способ по п.1, характеризующийся тем, что используют двутавровые профили из пластика, например полиуретана, или полиэтилена, или поливинилхлорида, и устанавливаются одновременно с нанесением слоя эластомера.

5. Способ по п.1, характеризующийся тем, что слой эластомера наносят посредством распыления жидкого эластомера, представляющего собой полиуретан, или резину, или каучук из пульверизатора, или краскопульта, или пистолета.

6. Способ по п.1, характеризующийся тем, что слой эластомера наносят посредством заливки жидкого пластика.

7. Способ по п.1, характеризующийся тем, что при вставке двутавровых профилей в пазы сегментов используют синтетические смазки из силикона или органические смазки, такие как вазелин, касторовое масло, пальмовое масло, или минеральные смазки, такие как моторное, или гидравлическое, или машинное масло.

8. Способ по п.1, характеризующийся тем, что соединение между собой металлической поверхности слоя эластомерного материала и листа конструкционного пластика осуществляется с помощью шпилек, например болтовым или заклёпочным соединением.

| ШАРИКОВЫЙ ПОДШИПНИК | 1933 |

|

SU43522A1 |

| US 4029354 A1, 14.06.1997 | |||

| US 2011181067 A1, 28.07.2011 | |||

| WO 2007105038 A2, 20.09.2007. | |||

Авторы

Даты

2021-12-23—Публикация

2021-07-26—Подача